Manual de Procesos Químicos

en la Industria

GEORGE T. AUSTIN

Professor Emeritus of Chemical Engineering Washington State University

Tomo NI

5a. Edición Primera edición en español

Traducción:

Matilde Eva Espinoza Rubio

Doctora en Química, Universidad de París

Juan Sánchez Herzbcrger

Ingeniero Químico, UNAM

Ricardo Viesca Mu riel

Químico Farmacéutico Biólogo, UNAM

Revisión técnica:

Celia Guerra de Monjarás

Ing. Química, Universidad La Salle

McGRAW-HILL

MÉXICO*BOGOTÁ»BUENOS

AIRES»CARACAS-GUATEMALA-USBOA

MADRID-NUEVA YORK-PANAMÁ «SAN JUAN-SANTIAGO* SAO PAULO

AUCKLAND-HAMBURGO-LONDRES'MILÁN-MONTREAL-NUEVADELHI

PARÍS-SAN FRANCISCO-SINGAPUR-ST. L0UlS»SIDNEY-TOKIO-T0RONTO

MANUAL DE PROCESOS QUÍMICOS EN LA INDUSTRIA

Prohibida la reproducción total o parcial de esta obra, por cualquier medio, sin

autorización escrita del editor.

DERECHOS RESERVADOS © 1988, respecto a la primera edición en español

por: McGRAW-HILUINTERAMERICANA DE MÉXICO, S.A. de C.V.

Atlacomulco 499-501, Fracc. Industrial San Andrés Atoto

53500 Naucalpan de Juárez, Edo. de México

Miembro de la Cámara Nacional de la Industria Editorial, Reg. Núm. 1890

ISBN 968-422-083-9 obra completa

ISBN 968-422-334-X tomo lll

Traducido de la primera edición en inglés de SHREVE'S CHEMICAL

PROCESS INDUSTRIES

Copyright © MCMLXXXIV, by McGraw-Hill Inc., U. S. A.

ISBN O-O7-057147-3

6789012345

LI-94

09876543210

impreso en México

Printed in México

Esta obra se terminó de imprimir en Enero del 2000 en Gráficas Ansor, S.A. de

C.V. Av. Jalisco 15 Local 3 Col. Sta. Ma. Aztahuacan C.P. 09500 México. D.F

Se tiraron 1100 ejemplares

CONTENIDO

PREFACIO

AGRADECIMEINTOS

IX

XI

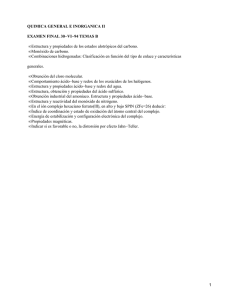

1. PROCESOS QUÍMICOS

Fuentes de información

1

2. LOS PROCESOS QUÍMICOS Y EL TRABAJO DEL INGENIERO

QUÍMICO

7

Dalos químicos básicos. Procesos intermitentes contra procesos continuos.

Diagramas de flujo. Selección de procesos químicos, diseño y operación.

Control de procesos químicos e instrumentación- Economía de los procesos

químicos. Evaluación del mercado. Localización para la planta. Seguridad:

peligros como incendios o materiales tóxicos. Construcción de la planta.

Administración para la productividad y la creatividad. Investigación y desarrollo.

Patentes. Ingeniería de sistemas de procesos.

3, ACONDICIONAMIENTO DE AGUA ¥ PROTECCIÓN

AMBIENTAL

23

Acondicionamiento de agua. Protección ambiental.

4. ENERGÍA, COMBUSTIBLES, ACONDICIONAMIENTO DE AIRE Y

55

REFRIGERACIÓN

Energía.

Demandas

proyectadas

de*

energía.

Combustibles

fósiles.

Generación de energía. Otras posibles fuentes de energía. Acondicionamiento

de aire. Refrigeración.

5. PRODUCTOS QUÍMICOS DEL CARBÓN

83

Destilación destructiva del carbón. Coquizado del carbón. Destilación del

alquitrán de carbón. Carbón para productos químicos.

VI Contenido

6. GASES COMBUSTIBLES

105

Gas natural. Gas de homo de coque. Gas de productor. (las de agua. Gas de

síntesis. Gas natural sustituto. Gases licuados del petróleo.

7. GASES INDUSTRIALES

119

Dióxido de carbono. Hidrógeno. Oxígeno y nitrógeno. Gases raros de la

.

atmósfera. Helio. Acetileno. Dióxido de azufre. Monóxido de carbono. Óxido

nitroso.

8. CARBÓN INDUSTRIAL

153

Negro de humo. Negro de carbón. Carbón activado. Grafito natural. Graíito

manufacturado y carbón. Diamantes industriales.

9. INDUSTRIA DÉLA CERÁMICA

175

Materias primas básicas. La química básica de la cerámica. Productos

cerámicos. Productos de arcilla estructural. Refractarios. Productos cerámicos

especializados. Esmalte vitreo. Hornos.

10. CEMENTOS PORTEAND, COMPUESTOS DE CALCIO

Y DE MAGNESIO

201

Cementos portland. Otros cementos. Cal. Yeso. Compuestos diversos de

calcio. Compuestos de magnesio.

11. INDUSTRIA DEL VIDRIO

229

Métodos de producción. Producción de vidrios especiales.

12. SAL Y OTROS COMPUESTOS DE SODIO

253

Cloruro de sodio o sal común. Sulfato de sodio. Bisulfato de sodio o torta de

nitro. Bisulfito de sodio. Sulfilo de sodio. Hidrosulfito de sodio. Sulfuro de sodio.

Hidrosulfuro de sodio. Tiosulfato de sodio. Nitrito de sodio. Silicatos de sodio.

Peróxido de sodio. Perborato de sodio. Amida de sodio. Cianuro y ferrocianuro

de sodio.

13.

INDUSTRIA DEL CLOR-ALCALI: CARBONATO DE SODIO, SOSA

CÁUSTICA, CLORO

267

Producción del carbonato de sodio. Producción del dicarbonato de sodio;

Álcalis diversos; producción del cloro y la sosa cáustica; Operaciones unitarias

Contenido VII

y conversiones químicas. Polvos blanqueadores. Hipoclorito de calcio.

Hipoclorito de sodio. Clorito de sodio.

14. INDUSTRIA ELECTROLÍTICA

287

Aluminio. Magnesio. Sodio. Cloratos y percloratos. Oíros productos.

Compuestos orgánicos. Celdas primarias y celdas secundarias.

15. INDUSTRIA ELECTROTÉRMICA

307

Abrasivos artificiales. Carburo de calcio. Otros productos electrotérmicos.

16. INDUSTRIA DEL FÓSFORO

315

Roca fosfórica. Superfosfatos. Acido fosfórico por proceso húmedo. Fósforo y

acido fosfórico de horno eléctrico. Fosfatos. Polvos de hornear. Productos

químicos retardadores del fuego.

17. INDUSTRIA DEL POTASIO

339

Potasio. Cloruro de potasio. Sullalo de potasio. Bisulfato de potasio. Hidróxido

de potasio. Carbonato de potasio. Bromuro de potasio. Yoduro de potasio.

Niuaio de potasio. Tartraio ácido de potasio. Pcrmanganato de potasio.

Dicromato de potasio.

18. INDl'STRIA DEL NITRÓGENO

355

Amoniaco sintético. Nitrato de amonio. Sulfato de amonio. Fosfatos de amonio.

Urea. Ácido nítrico. Nitrato de sodio. Nitrato de potasio. Cianamida.

19. AZUFRE Y ÁCIDO SULFÚRICO

375

Extracción y producción de azufre. Acido sulfúrico. Trióxido de a/ufre.

Recuperación del ácido sulfúrico usado. Contaminación por azufre.

Concentración.

20. ÁCIDO CLORHÍDRICO Y PRODUCTOS QUÍMICOS

INOR GÁ NICOS DIVERSOS

405

Acido clorhídrico o muriático. Bromo. Yodo. Flúor y productos químicos del

flúor. Alúmina. Sulfato de aluminio y alumbres. Cloruro de aluminio. Sales de

cobre. Compuestos de molibdeno. Sales de bario. Sales de estroncio. Sales de

litio. Compuestos de boro. Compuestos de tierras raras. Dicromato de sodio.

Peróxido de hidrógeno.

VIII

Contenido

21- INDUSTRIA NUCLEAR

431

Reacciones nucleares. Fisión del uranio y del torio. El uranio como fuente de

energía. Combustibles nucleares. Reactores nucleares. Reacciones di* fusión.

Fusión. Procesamiento de los materiales nucleares. Isótopos y separación de

los isótopos. Protección contra la radiactividad..Disposición de desechos.

22- EXPLOSIVOS, PROPULSORES Y AGENTES QUÍMICOS

TÓXICOS

451

Tipos de explosivos. Características de los explosivos. Explosivos industriales.

Propulsores, cohetes y proyectiles. Propulsores para cohetes. Usos industriales

diversos de los explosivos. Pirotecnia. Fósforos. Explosivos militares.

Productos incendiarios. Armas químicas tóxicas. Pantallas de humo.

25- INDUSTRIA DE PRODUCTOS FOTOGRÁFICOS

481

Proceso fotográfico. Fotografía en color, teorías, materiales y procesos.

Fabricación de películas, placas y papeles. Aplicaciones especiales de la

fotografía.

24- INDUSTRIA DE LOS RECUBRIMIENTOS DE SUPERFICIES

Pinturas.

Pigmentos.

Barnices.

Lacas.

Recubrimientos

499

industriales.

Recubrimientos marinos contra el ensuciamiento. Tintas de impresión y

pulimentos industriales.

25.

INDUSTRIA ALIMENTARIA Y DE SUBPRODUCTOS DE LOS

ALIMENTOS

523

Tipos de procesamiento de los alimentos. Subproductos de los alimentos.

Equipo de procesamiento de alimentos.

26. INDUSTRIA AGROQUÍMICA

543

Pesticidas. Herbicidas. Nutrientes de plantas y reguladores.

27. FRAGANCIAS, SABORES Y ADITIVOS DE ALIMENTOS

969

La industria de los perfumes. La industria (le los sabores. Aditivos de alimentos.

28- ACEITES, GRASAS Y CERAS

Aceites vegetales. Grasas y aceites animales. Ceras.

997

Contenido

29. JA BONES Y DETERGENTES

IX

621

Detergentes. Jabón. Glicerina.

30. INDUSTRIA DEL AZÚCAR Y DEL ALMIDÓN

649

Azúcar. Almidones y productos relacionados.

31. FERMENTACIÓN INDUSTRIAL

677

Alcohol industrial. Alcohol absoluto. Cervezas, vinos y licores. Alcohol butílico y

acetona. Vinagre y ácido acético.-Ácido cítrico. Acido láctico. Compuestos

diversos. Enzimas.

32. PRODUCTOS QUÍMICOS DERIVADOS DE LA MADERA

705

Destilación de la madera dura. Suministros navales. Hidrólisis de la madera.

Productos extractivos y de conversión de la madera. Derivados de la celulosa.

33. INDUSTRIA DÉLA PULPA Y EL PAPEL

719

Fabricación de pulpa. Fabricación del papel. Maderas estructurales.

34. INDUSTRIA DEL PLÁSTICO

741

Materias primas. Procesos de fabricación.

35. INDUSTRIA DE FIBRAS Y PELÍCULAS SINTÉTICAS

777

Fibras sintéticas. Fibras celulósicas. Fibras de carbón. Acabado y teñido de

textiles. Películas.

36. INDUSTRIA DEL HULE

803

Hule natural. Hule sintético. Compuestos del hule. Fabricación del hule.

Compuestos de látex. Hule recuperado. Derivados del hule.

37. REFINACIÓN DEL PETRÓLEO

831

Composición del petróleo. Productos de refinería. Procesamiento o refinación.

38. PRODUCTOSPETROQUÍMICOS

871

Operaciones unitarias. Conversiones químicas. Manufactura de productos

petroquímicos. Reacciones para hacer productos petro741químicos.

X

39. PRODUCTOS INTERMEDIOS CÍCLICOS Y COLORANTES

Contenido

899

Intermedios. Coloramos.

40. INDUSTRIA FARMACÉUTICA

925

Clasificación. Alquilacíón. Carboxilación y acetilación. Condensación y

ciclización. Peshidratación. Halogenación. Oxidación. Sulfonación. Aminación.

Conversiones químicas complejas. Radioisótopos en medicina. Fermentación y

procesos vitales para antibióticos, biológicos, hormonas y vitaminas. Productos

biológicos. Hormonas esteroides. Vitaminas. Productos aislados de plantas o

animales.

ÍNDICE

I-1

Prefacio

Ha sido un privilegio trabajar con R. Nórris Shreve, y espero que su influencia se refleje

en esta quima edición. El Dr. Joseph A. Brink otro de los alumnos del profesor Shreve y

editor de la cuarta edición, por desgracia también ha desaparecido. Es deplorable que las

habilidades y experiencias de ambos ya no se encuentren entre nosotros. Siempre ha

resultado sorprendente para el autor el que muchas personas que planean trabajar en la

industria de procesos químicos entiendan poco o nada de los problemas técnicos y

económicos que entraña la producción, del equipo necesario para realizarla o de las

aplicaciones que realmente se dan a los productos químicos. Las personas que trabajan

en algún área en particular de la industria química, con frecuencia tiene escaso

conocimiento de los procesos químicos en su conjunto. Es lamentable, porque los

programas en un sector pueden causar cambios profundos en otras áreas. Se espera que

este trabajo auxilie a los jóvenes ingenieros, (químicos, civiles. mecánicos y

electricistas), así como a los químicos, en el entendimiento del valor de los productos

químicos, del tipo de problemas que se encuentran en su producción y de los métodos

para resolver estos problemas. También los ejecutivos y los supervisores deberían

encontrar que este material resulta útil pina entender la aplicación de los productos con

los que trabajan, en especial, su relación económica con oíros productos químicos.

Durante más de 30 años de investigación y de enseñan/a, se ha escuchado con frecuencia la queja de que no tiene sentido estudiar los procesos químicos porque están

cambiando constantemente. Lo anterior es, desde luego, ridículo, ya que la ciencia, el

arte, las matemáticas, la medicina y la ley también cambian frecuentemente; y sin embargo, se les considera dignos de ser estudiados. De hecho, es necesario estudiar constantemente en cualquier campo que sea activo. En algún momento, cada trabajador

realmente eficiente en el medio de los procesos químicos debe llegar a entender no sólo

su campo inmediato, sino aquellos campos que representan una competencia o los que

In complementan. Estos estudios no requieren ser detallados; de hecho, para su entendimiento, son más importantes las generalidades amplias que los detalles, y éstos son

los tipos de hechos que se presentan aquí.

Este libro pretende ser de gran valor para los ingenieros químicos y químicos, jóvenes,

que recién se inician en la industria: los que ya están en ejercicio lo encontrarán de

mucho interés y utilidad para ampliar su conocimiento en áreas de las que sólo han sido

informados superficialmente.

XII

Prefacio

Si se emplea como texto, es recomendable estudiar todo el libro, en vc2 de concentrarse

en algunos pocos capítulos, ya que al revisarlo todo se obtendrá una perspectiva amplia

de la industria.

Deseo agradecer la ayuda continua y asistencia de mi esposa Helen. al preparar esta

edición. Ella trabajó en las dos ediciones previas, y su punto de vista y apoyo en general

han sido invaluables.

Norris Shreve dio ánimos y ayuda a todos sus alumnos. Su entusiasmo por el tema de

los procesos químicos era contagioso, y yo he mantenido el interés que él despertó

durante todos estos años. Este libro es, en parte, una conmemoración a su interés en los

procesos químicos.

CEORGE T, AUSTIN

Professor Enurítus of Chemical Engineering

Washington S/ale University

Agradecimientos

Nadie en absoluto puede, al mismo tiempo, tener la experiencia y estar al día en tantos

campos como los que cubre este libro. Docenas de personas han ofrecido voluntariamente sus servicios para la revisión de este texto. Su amabilidad, al mejorar así la

actualización con sus conocimientos técnicos adicionales, ha contribuido poderosamente a la calidad de este trabajo. Muchas campañías han proporcionado información,

asistencia, diagramas de flujo y fotografías, por lo cual se les ha hecho mención de

gratitud en el cuerpo del texto. Para la quinta edición, las siguientes personas han

revisado los capítulos, han hecho sugerencias y en algunos casos, han ayudado extensivamente con la nueva redacción. Si sus compañías aprecian esta actividad extracurricular tanto como yo, todos deberían recibir un reconocimiento de parte de sus compañías

por su asistencia profesional que fue más allá del llamado del deber. Barnard and Burk

Group, Daniel J. Newman; Bal t elle-Northivesl Co., George A. Jensen; Bolme and

Associates, Donald W. Bolme; Calgon Corp.. The Technology Department; Clwm

Systems, Inc., Pcter H. Spit¿: Chevron U.S.A., Inc., Thomas C. Austin; Coors Porcelain

Co., MichaelJ. Fencrty; Diamond Shamrock Corp., Thomas E. Specht; E.I. Dul'ont de

Nemours and Co., Byron C. Sakiadis; Eastman Kodak Co., George A. Massios; Exxon

Co. U.S.A., Ervin W. Squires; General Electric Co., P. St. Pierre; Great Lakes Research

Corp., Harry L. Hsu; Gulf Research and Development, Gilbert A. Harris; Hercules Inc.,

Clyde W. Eilo and Dr. Leo R. Gizzi;/ M. Haber Co., Ho-ward W. Renner; Ilydrocarbon

Research, Inc., Derk T. A. Huibcrs; International Minerals and Chemical Corp., James

E. Lawver; 3M Company, Dr. Norman Newman; The M. W. Kellogg Co., L. J. Buividas

et. al.; Monsanto, Charles E. Princc: Monsanto Enviro-Chem. J. R. Donovan; National

Association of Pltotographic Manufacturen, Richard I littner; Oak Ridge National

Laboratory, Clifford A. Burchsted; Purdue University, Roy L. Whistler; Salt Institule,

Frank O. Wood; Superior Graphi-te Co., M. W. Goldberger; Tennessec Valley

Authority, Ronald D. Young; Texasgulf, Inc.. Arthur Glostcr; Tltorstensen Laboratory,

Inc., Thomas C. Thorstensen; Union Carbide Corp., R. L. Finicle; U.S. Forest Products

Laboratory, Roger Gyger: U.S. Fo-rest Service Products Laboratory, Harold Tarkow

(Reiired); Washington State University. Cari W. Hall, Roben K. Koppe, R. V.

Subramanian; Wellman Thermal Systems, W. G. Coffeen, 111.

Manual

de Procesos

Químicos

en la Industria

Capítulo 30

Industria del azúcar y del

almidón

Los carbohidratos, azúcares y almidones son los principales alimentos destinados al

consumo humano que se sintetizan por plantas que emplean dióxido de carbono y agua

de la atmósfera. Se utilizan como las principales sustancias alimenticias para animales,

incluyendo los seres humanos, y son altamente prometedores como materias primas

químicas importantes; hay una gran controversia en cuanto al hecho de convertir los

excedentes de la agricultura en cierto tipo de materiales, como combustibles para

motores en los que Estados Unidos es deficiente, pero las investigaciones que se han

llevado a cabo a lo largo de 50 años no han conducido a un fin económico práctico. La

elevación continua de los precios del petróleo hace que esta posibilidad se aproxime

rápidamente. Así como los alimentos, Su empleo se considera altamente importante.

AZÚCAR

Es muy común que los seres humanos deseen dulzura en su dieta y la naturaleza se la

proporciona de varias fuentes. La persona promedio en Estados Unidos consume 32 kg

de azúcar al año, pero esta cantidad ha ido disminuyendo lentamente; el promedio

mundial es sólo una tercera parte de ella, pero va en aumento. El azúcar no adquiere

valor solamente por su sabor dulce, sino porque proporciona el 13% de la energía requerida para vivir. Como resultado, la producción y refinación del azúcar es una gigantesca industria, ya que en 1982 Estados Unidos consumió 8.3 X 106 t. La producción

mundial cié azúcar se estima1 en 95.8 X 106 t.1"

HISTORIA. Es difícil determinar la época en que el azúcar se hizo presente a la humanidad, pero probablemente se importó de Nueva Guinea a la India muchos siglos

antes de Cristo. Los métodos para la extracción y purificación del azúcar a partir de la

caña se desarrollaron en una forma muy lenta, pero se ha encontrado una gran variedad

de métodos primitivos que se llevaron desde el Este a Europa hacia el año 1400. El

comercio clel azúcar entre Asia y Europa fue una de las transacciones comerciales más

importantes de los primeros siglos. La primera vez que se extrajo azúcar fue en Norte-----------------------------------------------l

Sugar ]. 44 (9) 8 (1982). l

a

t = 1000 kg.

650

Manual de procesos químicos en la industria

américa en 1689, al emplear caña de las Antillas, y en 1751 se pudo cultivar en ese

continente. A partir de entonces, la industria ha evolucionad» tanto en tamaño como en

calidad de sus productos. En la última parte del siglo XVIII se inventaron el triturador y

molino accionado por vapor; en 1824, I loward inventó la paila al vacío, y la

decoloración por medio de hueso carbonizado se empleó por primera vez en 1812. La

evaporación de efecto múltiple se conoció en 1934 y la primera centrífuga suspendida

fue creada por Weston en 1852. En la actualidad, es muy común el empleo de carbón

activado granulado y los procesos de intercambio iónico para eliminar color y cenizas.

Desde los comienzos, la evaporación, absorción, centrifugación y filtración fueron

pasos importantes y necesarios para los procesos de manufactura, y gran parte del

conocimiento de estos métodos proviene de su aplicación en la industria del azúcar, y de

hecho su empleo ayudó a establecer el concepto de operaciones unitarias.

En 1747 se descubrió el azúcar de remolacha pero no se conoció en Estados Unidos

sino hasta 1830, y sólo en 1870 se emplearon plantas para el procesamiento de ella. Eue

necesario mucho tiempo, trabajo y dinero para que la industria del azúcar de caña

llegara a un punto donde pudieran competir contra ésta. Las tarifas impuestas a las

importaciones de azúcar de caña, entre otras, han ayudado a que las industrias de azúcar

de caña y de remolacha puedan seguir trabajando juntas.

La primera vez que se fabricó dexlrosa, en 1811, condujo a la formación de la industria

del azúcar de maíz en Estados Unidos, cuya fabricación comenzó en 1872, y el producto

fue glucosa líquida. Sin embargo, no fue sino hasta 1918 cuando se produjeron

cantidades apreciables de dextrosa cristalina pura. El cambio principal más reciente en

esta industria fue la presentación del edulcorante derivado de maíz con alto contenido

de fructosa (1IECS, por sus siglas en inglés), comercializado en 1970. Esto hizo posible

la adquisición de un material endulzante de alta calidad basado en el maíz "y que fuera

competitivo con la caña y la remolacha como fuente principal de ese tipo de producto.

En el comienzo del siglo XX surgió el primer intento del proceso Bergius para la

producción de azúcar por sacarificación, o hidrólisis, de la madera. Por lo que respecta a

Estados Unidos, estos procesos de hidrólisis acida, aunque son químicamente factibles,

han demostrado ser poco redituables por la abundancia y bajo precio del almidón y el

azúcar; sin embargo, cada vez son más prometedores. También son importantes los

estudios que se realizan con las transformaciones que pueden realizar la enzima celulasa

en desechos de madera para formar glucosa que se pueda fermentar para producir alcohol que funcione como combustible para motores. En la tabla 30.1 se muestran los

constantes cambios en el consumo de endulzantes.

USOS Y ECONOMÍA. En 1982 se consumieron 8.3 X 106 t de azúcar en Estados

Unidos. Sin embargo, el total de edulcorantes sumó 12.8 X 106 t. De este total, 36%

provino del maíz, 33% de remolacha y 31% de caña de azúcar.2 El azúcar refinada

consumida en Estados Unidos se utiliza como sigue:3 productos de panadería, 12.5%;

bebidas,

-------------------------------------------------------------------------------------------------------2

Statistieal Abstract of the United States, 102nd ed., 1982, and U.S. Agricultura!

Outlook Conference, 1980; Food Eng., 54 (7) 77 (1982).

3

Commodity Yearbooh, Commodily Research Bureau, New York, 1981; Agricultural

Outlook Conference, 1980.

Industria del azúcar y del almidón

651

Tabla 30.1 Distribución de edulcorantes nutritivos en Estados Unidos (en miles de

toneladas métricas de materia seca)

Jarabe

% de edulcorante

Año Saca rosa de maíz Dextrosa HFGS

de maíz

1970

9484

1305

427

68

16

1975

8753

1718

495

483

24

1977

9430

1764

414

944

25

1979

9138

1823

391

1546

29

1980

8773

1886

399

1955

33

1981

8422

1924

407

2432

36

1982

8273

1909

363

2273

36

1985

7727

2000

409

3182

43

°

0

Estimado

FUENTES: Sugar J. 43 (8) 13 (1981); Food Eng. 54 (7) 77 (1982).

23.7%; dulces, 8.9%; uso en hoteles y restaurantes, 1%; productos lácleos y helados de

sabores, 4.6%; mermeladas, jaleas y conservas, 6.5%; otros usos alimenticios, 4.7%;

fines no alimenticios, 1.2%; vendida por tiendas de menudeo, 12.2% yvendida por

comerciantes en azúcar, 19.9%. El HFCS ha incursionado en todos estos mercados

como un sustituto importante para sacarosa, excepto en dulces. Tanto la sacarosa como

el HFCS se venden en grandes cantidades en masa y en jarabes.

Los empleos no alimenticios del azúcar son muy pocos y sólo forman una pequeña

cantidad del total; comprenden su empleo como octaacetato de sacarosa, un desnaturalizado!" de alcohol etílico; como diacetato, hexaisobutirato y octabenzoato de sacarosa, plastificantes; la alil sacarosa, cómo esteres de mono y diácidos grasos para surfactantcs, y como materia prima para la fabricación de glicerol y manitol. El dextrano, un

polisacárido producido a partir de la sacarosa por algunas bacterias, es un dilata-dor del

volumen plasmático muy eficaz; al administrarse por infusión intravenosa, evita los

choques y además previene la pérdida de los fluidos corporales después de quemadura

fuertes o de otro tipo de heridas. Se encuentran en investigación otro tipo de usos para

derivados de la sacarosa.

Ningún otro producto orgánico de pureza comparable (99.86%, en base seca) tiene tanta

demanda en el mercado a un precio tan bajo como el azúcar y en tan gran volumen. Sin

embargo, esto es un mero reflejo del progreso y crecimiento en los métodos de refinación debidos a la aplicación de la ingeniería química en la industria, que ha tenido

éxito al reducir el precio desde 8.80 dólares por kilogramo en 1796 a su nivel actual de

81 centavos por kilogramo. Con el precio del maíz de 12.80 dólares por 100 kg, producir el endulzante de maíz cuesta menos de 33 centavos por kilogramo.

Fabricación de azúcar

En la actualidad, los principales métodos de procesamiento empleados para la refinación

de azúcar de caña, han funcionado bien después de muchos años y no es probable

que cambien en forma radical dentro de poco tiempo. Se espera que ocurran altera-

652 Manual de procesos químicos en la industria.

ciones para la conservación de energía que tal vez reduzcan el empleo de algunos reactivos, pero no es probable que ocurran cambios en los procesos importantes.

CAÑA. La caña de azúcar es un miembro de la familia de las hierbas. Tiene un tallo

parecido al bambú, crece a una altura de 3 a 5 metros y contiene de 11 a 15% de sacarosa en peso. Las fuentes de caña como materia prima para refinarse en Estados Unidos

se muestran en la tabla 30.2. La caña se planta comúnmente con cortes que se hacen a

los tallos maduros, que echan raíces y producen una buena cantidad de nuevos tallos. Se

pueden obtener hasta siete cosechas sucesivas de una sola plantación en el caso de

contar con condiciones favorables. El periodo de crecimiento aproximado de la caña en

Cuba es de 12 a 15 meses, y de casi el doble en Hawaii y Perú. En Louisiana y Florida

la temporada de crecimiento es de 6 a 9 meses. La cosecha se realiza a mano con

machetes o por medio de cortacloras mecánicas, además de quemarla para eliminar las

hojas. Los trabajadores cortan los tallos cerca del suelo y en la punta de la caña, que se

transporta en vehículos arrastrados por tractores y se conduce a los ingenios o centrales.

No debe transcurrir mucho tiempo al transportar la caña recién corlada a la fábrica

porque de no procesarse dentro de las 24 horas después del corte se producen pérdidas

por inversión de glucosa y fructuosa.

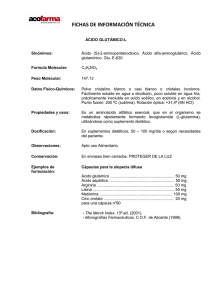

La producción de azúcar moscabado en la fábrica se ilustra en la figura 30.1 y se puede

dividir en las siguientes operaciones unitarias y conversiones químicas:4

Primero se lava la caña para eliminar lodo y desechos.

Se corta y desmenuza por trituradoras como preparación para separar el jugo, que se

extrae al pasar la caña triturada a través de una serie de molinos, cada uno de los cuales

consta de tres rodillos acanalados que ejercen una gran presión. Se pueden agregar agua

y jugos ligeros para ayudar a macerar la caña y favorecer la extracción.5

4

Birch and Parker, Sugar: Science and Technology, Appl. Sci. Publ. London, 1979; also

ECT, 2d ed., vol. 19, 1969, p. 166.

5

Como con la remolacha, el azúcar se ha extraído de la caña picada por una extracción a

contracorriente continua con agua caliente en difusores. Chem. Eng. 82 (3) ?2 ¡1975).

Tabla 30.2

Proveedores de azúcar en bruto para Estados Unidos (en miles de

toneladas métricas)

Fig. 30.1. Diagrama de flujo para la fabricación de azúcar de caña en bruto.

Aproximadamente el 93% del jugo se extrae de la caña. La caña agotada (bagazo) se

puede emplear como combustible o para la manufactura de papel, cartón o material

aislante. El jugo se tamiza para eliminar impurezas de flotación y se trata con cal para

coagular parte de la materia coloidal, precipitar algunas de las impurezas y cambiar el

pH. Se puede agregar ácido fosfórico porque los juegos que no contienen una pequeña

cantidad de fosfatos no se pueden aclarar bien. Después se agrega un ligero exceso de

cal requerido teóricamente con el fin de precipitar todos los fosfatos.

La mezcla se calienta con vapor a alta presión y se deja sedimentar en tanques grandes

llamados aclaradores o en depositadores continuos o adelgazadores.

Para recuperar el azúcar que se encuentra en los lodos sedimentados se emplean filtros

al vacío con tambores rotatorios continuos. Los sedimentos constituyen del 1 al 4% del

paso del azúcar cargada y se emplean como abono. El filtrado, un jugo clarificado con

alto contenido de cal, contiene 85% de agua.

Se evapora hasta lograr un contenido de agua de 40% en evaporadores6 de triple o

cuádruple efecto para obtener un jugo amarillento delgado. El jugo delgado resultante se

conduce a la primera de las tres bandejas de vacío de un efecto, donde se evapora a un

grado predeterminado de sobresaturación.

Se agregan núcleos de cristales de azúcar (semillas de choque) y, por la adición de

jugo adelgazado y por evaporación controlada,los cristales se hacen crecer a un tamaño

determinado en esta bandejas de"filón".En este punto óptimo, la bandeja se llena en su

-------------------------------------Para equipo y accesorios de evaporación al vacío, información de transferencia de calor

y condensación de agua, véase Perry, pp. 11-28 a 11-38.

654

Manual de procesos químicos en la industria

mayor parte con cristales de azúcar con un contenido de 10% de agua. La mezcla de

jarabe y cristales (masa cocida) se conduce a un cristalizador, que es un tanque de agitación horizontal equipado con serpentines de enfriamiento. Aquí se deposita más sacarosa sobre los cristales ya formados, y se completa la cristalización.

Después se centrifuga la masa cocida para eliminar el jarabe. Los cristales son azúcar

moscabado de alta calidad, y el jarabe se trata nuevamente para obtener una o dos

cosechas más de cristales. El líquido final, después de trabajarlo varias veces, se conoce

como melaza.

El azúcar moscabado (de color café claro), que contiene 97.8% de sacarosa, se embarca

a la refinería, que se encuentra generalmente fuera del país del origen.

Las melazas se embarcan a varios países en tanques evaporadores llenos y se emplean

como una fuente de carbohidratos para ganado (cada vez menos) y para ácido cítrico y

otras fermentaciones (Cap. 31).

REFINACIÓN DEE A7.ÜCAR DE CAÑA. El azúcar mascabado se distribuye a las

refinerías a granel. La figura 30.2 ilustra las siguientes secuencias para la refinación de

azúcar de caña.7.

-------------------------------7Birch and Parker, op. cit; Labine, fvlelt House Redesigned for Automatic Flow, Chem.

Eng. 67 (9) 94 (1960); ECT, 2d ed., vol. 19, 1967, p. 185.

Industria del azúcar y del almidón

655

El primer paso para la refinación se llama afinación, donde los cristales de azúcar

moscabado se tratan con un jarabe denso (60 a 80° Brix)8 para eliminar la capa de

melazas adherentes. Este jarabe fuerte disuelve poca o ninguna cantidad de azúcar, pero

ablanda o disuelve la capa de impurezas. Esta operación se realiza en mezcladores, que

son bandas pesadas en forma de caracol, equipadas con fuertes tramos de mezclado.

El jarabe resultante se separa con una centrífuga y el sedimento de azúcar se rocía con

agua.

Los cristales se conduce al equipo fundidor, donde se disuelven con la mitad de su peso

de agua caliento, parte de la cual es agua dulce que sale de los filtros prensa. El jarabe

que sale de la centrífuga se divide y una de las porciones se diluye y se vuelve a utilizar

como jarabe de mezclado y el resto se diluye hasta lograr 54° Brix y se conduce a

clarificación y refiltración con las bandejas para que se hierva y se funda nuevamente.

El azúcar moscabado fundido y lavado (en las refinerías, fundido significa disucl-to) se

trata por un proceso llamado clarificación o purificación; se pueden emplear procesos

químicos o mecánicos. La clarificación mecánica necesita la adición de tierra de

diatomeas o un material inerte similar; después se ajusta el pH y la mezcla se filtra en

un filtro prensa. Este sistema proporciona una solución absolutamente transparente de

color algo mejorado y forzosamente es un proceso por lote.

El sistema químico emplea un clarificador por espumación o un sistema de carbonatación. El licor que se trata por espumación, que contienen burbujas de aire, se introduce al clarificador a 65°C; aquí se calienta, provocando que la espuma que se forma

se dirija a la superficie transportando fosfato tricálcico junto con impurezas atrapadas.

El licor clarificado se filtra y se manda a decolorar. Este proceso reduce la materia

colorante presente, de 25 a 45%, que disminuye bastante la magnitud de los decolorantes siguientes.

El sistema de carbonatación incluye la adición de dióxido de carbono depurado hacia el

azúcar fundido, que precipita el carbonato de calcio. El precipitado se lleva 60% del

material colorante presente que se elimina por filtración.

DECOLORACIÓN-FILTRACIÓN. El licor efluente aclarado, libre ahora de materia insoluble, posee aún gran cantidad de impurezas disueltas. Estas impurezas se eliminan

por percolación mediante el uso de carbón de hueso.9 (También se emplea carbón activado). Los tanques de carbón miden tres metros de diámetro y seis metros de profundidad. Se requieren de 20 a 80 filtros de carbón por 1 X 10e kg de material fundido; la

percolación se lleva a cabo a 82°C y el producto inicial es un jarabe de apariencia

acuosa, transparente. La experiencia indica al operador el momento oportuno para

dirigir la salida de efluente hacia un recipiente que contenga jarabe de menor calidad.

Después de cierto tiempo de empleo, el carbón pierde su capacidad decolorante y se

debe reacondicionar; esto se realiza aproximadamente cada hora, al lavarlo con

------------------------------B

E1 grado Brix es el porcentaje, en peso, de azúcar en una solución de azúcar puro;

comer-cialmente se toma como el porcentaje aproximado de materia sólida disuelta en

un líquido. "Jones and López, Sugar, Ind. Technol. 35 22 (1976).

656

Manual de procesos químicos en la industria

agua pura y calentarlo a altas temperaturas. También se emplea un proceso de decoloración continua.

Los jarabes que salen de los filtros de carbón de hueso se conduce por una tubería a la

galería de licores, donde se clasifican de acuerdo con su pureza y calidad: de 99 a 99.7

grados de pureza, 90 a 93 grados de pureza, 84 a 87 grados de pureza y 75 a 80 grados

de pureza.

Los licores de color más oscuro se tratan con carbón de hueso, carbón de hueso sintético

(Synthad), carbón activado, resinas de intercambio iónico o alguna combinación para

formar lo que se conoce como "azúcar morena suave". Cuando el carbón de hueso

pierde su poder decolorante, se puede recuperar al calentarlo entre 400 y 500°C en tubos

verticales o en hornos Herreschoff. Un calentamiento cuidadoso evita que la superficie

activa no se oxide.

El carbón activado es superior al carbón de hueso como decolorante porque su ciclo de

adsorción es mayor, pero no elimina los compuestos inorgánicos. Se pueden emplear

granulos de carbón gruesos en esférulas como el carbón de hueso y reacon-dionarlo al

calentarlo a mayores temperaturas (1000°C). Para pequeñas instalaciones o lotes por

temporadas, la decoloración unitaria emplea carbón pulverizado, que se desecha

después de emplearse una sola vez. Investigaciones recientes promueven el empleo de

un aditivo químico decolorante, cloruro de dioctadecilmetil amonio (Ta-lofloc) y de un

agente floculante de poliacrilamida (Taloflote). Se ha informado9 que con este sistema

se pueden aumentar la claridad y capacidad en un 75%. Cuando las sales inorgánicas

son un problema, se puede hacer uso del intercambio iónico para eliminarlas; un

intercambiador de cationes los absorbe de la solución, dejándola muy acida.

Un intercambiador de aniones (generalmente mezclado con el intercambiador de

cationes) elimina los ácidos libres remanentes; la combinación efectúa un excelente

trabajo. El intercambio iónico se ha probado ampliamente10 como una alternativa para el

tratamiento de carbón/carbón activado pero tiene un costo demasiado alto. Los

principales problemas son la forma en que se ensucian las resinas y el manejo de las

aguas de lavado que se desechan durante la regeneración.

La figura 30.3 presenta un corte transversal del recipiente de vacío de cristalización.

Aquí el jarabe de azúcar se concentra a un grado de sobresaturación previamente

establecido, al sembrarse con una cantidad medida de azúcar fina. Estos cristales

pequeños se hacen crecer a un tamaño comercial por medio de una velocidad de

ebullición o evaporación regulada adecuadamente, así como de agitación y entrada de

jarabe. La velocidad no debe ser muy alta, o se formarán nuevos cristales (granos falsos)

y no tendrán tiempo para crecer, con la pérdida consiguiente a través del tamiz de la

centrífuga.

Los jarabes más puros se reservan para azúcar líquida (agua blanca), la siguiente pureza

para tabletas y azúcar granulada y el resto se destina a enlatadoras y embotelladoras,

confitería y azúcar suave (morena).

El recipiente se descarga en una mezcladora, que evita que la masa se pegue, y se

manda a la centrífuga donde los cristales se separan del jarabe, se lavan y se conducen

al depósito de azúcar húmeda.

------------------------------ECT, 3d ed, vol. 13, 1980, p. 703.

El jarabe se devuelve al proceso para una recuperación posterior de azúcar.

Cuando la pureza del jarabe disminuye, se emplea para jarabes de mesa mezclados, y

los lotes de menor calidad se emplean para alimentación animal. Este jarabe se llama

comúnmente melaza.

El azúcar húmedo se seca en un granulador, que es un tambor rotatorio horizontal de 2

m de diámetro por 8 m de largo con una serie de salientes estrechas (tramos) colocadas

en su superficie interior. Estos tramos elevan el azúcar y la dejan caer a través de una

corriente de aire caliente que fluye a contracorriente.

Los cristales secos pasan a través de una serie de tamices, donde se clasifican de

acuerdo con su tamaño.

Varias máquinas automáticas de empacado y pesado colocan el azúcar en bolsas y cajas

con un porcentaje cada vez mayor en masa.

658 Manual de procesos químicos en la industria

Los azúcares pulverizados se fabrican al moler azúcar granulada en molinos, pero son

tan higroscópicos que es común mezclarlos con 3% de almidón de maíz para fabricar

grados de confitería. Los cubitos y tabletas de azúcar se preparan al mezclar ciertos

tipos de azúcar granulado con un jarabe blanco grueso para formar una masa húmeda,

que se moldea y seca.

El rendimiento de azúcar refinada, que se basa en la polarización del azúcar a 96°, es de

93 a 94%, 5% de jarabe y 0.7% de pérdidas mecánicas y por lavado.

En el manejo del azúcar ocurre cierta inversión de acuerdo con la siguiente reacción:

C12H,20,, + H20 - C6H1206 + C6H,206

Polarización

Sacarosa

d-Glucosa

d-Fructosa

+66.6°

+52.8°

—92.8°

El producto se llama azúcar invertida, pero la polarización de la sacarosa pura de +

66.6° (+ a la derecha) ahora es — 20.0" ( — a la izquierda) para la mezcla resultante.

+52.8° - 92.8°

----------------------

= -20.0°

2

El proceso de adsorción continua empleado por la American Sugar Refining Co.n en su

refinería de Bunker Hill, que utiliza carbón di; hueso en forma continua, es un gran

avance en el proceso de purificación empleado durante décadas. Aquí, en las columnas

de decoloración de 4 m de diámetro, con camas de carbón de hueso adsorbentes de 12

m, el licor de azúcar se conduce hacia arriba a una velocidad uniforme controlada según

los resultados deseados, y el carbón de hueso se mueve hacia abajo, aunque a una

velocidad menor que la del jarabe. Las partículas de carbón de hueso se separan

ligeramente o se "expanden", lo que produce una adsorción máxima y uniforme de

impurezas del licor de azúcar en un verdadero flujo continuo a contracorriente; el

carbón de hueso de la más alta capacidad adsortiva está en contacto automáticamente

con el licor de azúcar del más bajo nivel de impurezas. Esto conduce a un empleo más

eficiente del carbón de hueso, que no requiere mezclado de líquidos de azúcar ni

depósitos de licor. También, el color del licor producido se puede precisar simplemente

al ajustar la velocidad de alimentación del carbón de hueso en relación con la velocidad

del licor de azúcar. Se ha producido un azúcar granulado de alta calidad por medio del

empleo de "no más de 10 a 15 kg de carbón de hueso por 100 kg de fundido", que

representa mucho menos de lo que se utiliza normalmente; el carbón de hueso se

degrada en una mínima parte, sí acaso.

Por último, se dice que el capital necesario para este paso se ha reducido a la mitad, y el

trabajo en un 90%, junto con otros ahorros. El carbón agotado se limpia de azúcar, se le

eliminan las cenizas en columnas, así como la humedad, hasta llegar a un 20% o menos

y se reactiva en un horno de crisoles múltiples en una atmósfera de bajo contenido de

oxígeno (1-2% 02) y en forma continua.

------------------------"U.S. Patent 2,594,305, September 27, 1960; Marcy {American Sugar Refining Co.),

"Adsorption by Bone Cbar Using Continuous Absorption Process," 20th Annual

Meeting of Sugar Industry Technicians, New York, May 1981.

Industria del azúcar y del almidón

659

BAGAZO. La incineración de un 70% del bagazo producido desprende suficiente vapor

para proporcionar energía calorífica que mueva el molino. El 30% restante se emplea

para fabricar tablas de construcción y aislantes como Celotex, o colocarlo en digestión

con productos químicos (NaOH, etc.) para formar una pulpa utilizada para fabricar

papel en máquinas Fourdrinier. Además, con frecuencia mucho más que el 30% se

emplea para esos subproductos cuando se puede conseguir un combustible más

económico que los 5 dólares por tonelada asignados tradicionalmente al bagazo. La

cantidad de bagazo normalmente disponible es igual al rendimiento de azúcar.

El bagazo se conduce por medio de una banda sinfín a los digestores rotatorios, que

tienen 4.3 m de diámetro, y se cuece bajo presión para que las fibras sean manejables, se

afloje el material incrustado, se disuelva material orgánico y se esterilicen las fibras. La

pulpa resultante, en una suspensión de 2 a 3%, se bombea hacia desmenuzadores de

martillo y se lava en lavadoras rotatorias diseñadas especialmente para eliminar

suciedad, compuestos solubles y algo de líquido. De las lavadoras la pulpa se introduce

a tinas especiales donde se agregan los aprestos, que generalmente son resinas y

alumbre, y la masa se agita con agitadores potentes para eliminar irregularidades. Las

fibras se introducen en refinadoras cónicas para obtener un tamaño de fibra óptimo. La

fibra refinada se conduce a tiendas de depósito en forma de una suspensión al 2% y de

ahí se alimenta a la caja principal de la máquina de cartón, en la cual se diluye a un

0.5%. Las máquinas para fabricar cartón son similares a las máquinas Fourdrinier,

aunque son de una estructura especial. El material se alimenta a tamices de moldeo y se

conduce a fieltros de secado y por último a rodillos de prensa. Las hojas no quedan

laminadas, pero se unen para dar el grosor adecuado. El cartón que producen estas

máquinas es de 4 m de ancho, contiene de 50 a 55% de agua y se produce a una velocidad de 60 m/min. Se seca en una hoja continua, a temperaturas de 150 a 230°C en un

secador de gas o de vapor con una longitud de 250 a 300 m. El producto se debe rociar

con agua a medida que sale del secador para devolverle su contenido normal de agua, de

aproximadamente 8%. Después, el cartón se corta y está listo para su empleo.

A partir del bagazo se ha fabricado tablarroca acústica y estructural, productos para la

agricultura, aditivos plásticos, furfural y fibras de refuerzo plásticas y de papel: también

se ha extraído una cera de alta calidad.

AZÚCAR DE REMOLACHA. La caña sólo crece bien en climas tropicales y

semitropica-les, pero la remolacha crece en zonas templadas. Solamente un químico

experimentado puede determinar si una muestra de azúcar refinada proviene de caña de

azúcar o de remolacha; el contenido de sacarosa de ambos azúcares es muy alto, más de

99.9%, por lo que cualquier tipo de azúcar se puede utilizar para los fines comunes.

Todas las plantas producen algo de azúcar pero sólo la remolacha y la caña son las

fuentes principales; otras fuentes de menor importancia son el arce (maple), algunas

palmeras y la miel. Del maíz se obtiene un producto dulce de valor alimenticio (pero no

sacarosa), que cada vez ofrece más competencia a la caña y la remolacha. Se ha

observado una tendencia de que el maíz capte gradualmente el mercado de la remolacha

en Estados Unidos.

La remolacha difiere del betabel en que es más grande y no es roja. Las remolachas son

un cultivo muy importante en muchas partes del mundo por su contenido de azúcar.

660

Manual de procesos químicos en la industria

Las operaciones en torno a la remolacha comienzan a fines de septiembre y perduran

hasta enero o febrero; el granjero recoge la cosecha con máquinas que sacan de raíz las

remolachas y las colocan en camiones. La parte superior también se puede cortar

mecánicamente y utilizarse para alimento de ganado. Las remolachas, que contienen de

13 a 17% de sacarosa y 0.8% de cenizas, se introducen a la fábrica por medio de

acequias, pequeños canales de agua caliente, que además de transportarlas también las

lavan.

La figura 30.4 muestra los pasos más importantes para la fabricación del azúcar de

remolacha, que se puede dividir en las siguientes secuencias:

Las remolachas se lavan nuevamente, se pesan y se cortan en rebanadas delgadas

llamadas cosetes, que se conducen a un difusor a contracorriente continua especialmente

diseñado (Fig. 30.4). El azúcar se extrae a contracorriente con agua a una temperatura

de 70 a 80°C. Este primer jugo es una solución con 10 a 12% de sacarosa ele color azul

negro y con una pequeña cantidad de azúcar invertida y 2 a 3% de cenizas. La pulpa

restante contiene de 0.1 a 0.3% de azúcar (según el tipo de remolacha); se le elimina el

agua en prensas, se seca en un secador rotatorio y se vende como alimento para ganado.

Al renovarse la industria de la remolacha con difusores continuos a

12

Véase también el diagrama de flujo descrito, Bcet Sugar Production, Chem. Mel. Eng.

49 (6), 110 (1942); McDill, Bett Industry; Industrial Wastes, Ind. Eng. Chem., 39 657

(1947); Birch and Parker, op. cit.

Industria del azúcar y del almidón

661

contracorriente automáticos se eliminan los costos de manejo de agua dulce y se reduce

el trabajo;13 también se reduce considerablemente el consumo de energía.

El jugo se pasa por un filtro grueso para eliminar materias extrañas.

Se agrega lechada de cal hasta alcanzar una concentración de 2 a 3%; la cal propicia la

precipitación de impurezas indeseables. Se puede pasar dióxido de carbono a través del

jugo en forma continua en carbonatadores para descomponer el carbonato de calcio que

se haya formado. Con una pequeña cantidad de antiespumante se puede reducir la

espumación que se produce en esta etapa.

El sedimento que se produce por la cal llega a un 4 o 5% del peso de la carga de

remolacha y se elimina al adelgazarlo y filtrarlo en filtros rotatorios.

Se añade cal nuevamente hasta que la concentración sea de 0.5% y el jugo se carbonata

nuevamente, esta vez caliente.

Después se filtra en filtros a presión.

El filtrado resultante se blanquea con dióxido de azufre.

El precipitado de sulfito de calcio se elimina por presión en filtros de placa y bastidor.

El jugo purificado se concentra en evaporadores de efecto múltiple partiendo de un

contenido de azúcar de 10 o 12% a un 60%; esto incrementa de nuevo la concentración

de los iones de calcio. También se precipita algo de calcio.

Una planta Spreckles también maneja un sistema de adsorción con carbón reactivado

para la decoloración a contracorriente con el fin de purificar y decolorar el jugo espeso

que se encuentra en las torres, en donde se eleva contra el carbón que desciende.

El jugo espeso producido se granula en bandejas de vacío,14 se centrifuga, lava, seca en

un granulador, tamiza y empaca en una forma muy semejante a la descrita para el azúcar

de caña.

El jugo que se obtiene de la primera bandeja de vacío recibe un tratamiento posterior

para recobrar más cristales de azúcar, pero no es lo bastante pura como para comercializarse, y se tiene que volver al primer proceso para una purificación adicional.

El jarabe que sobra después de varias cristalizaciones, que se llama melaza de remolacha, se vende para alimentación de ganado directamente o se agrega al desecho de

pulpa de remolacha. También es un medio importante para fermentación, especialmente

de ácido cítrico, donde el alto contenido de nitrógeno de la melaza de remolacha es muy

favorable. Se han desarrollado procesos.para recuperar el azúcar restante y se emplean

comercialmente; la recuperación inicial se logró por el proceso Steffen, que es el más

utilizado en Estados Unidos.

A las melazas diluidas se les puede extraer la sacarosa al precipitarlas como saca-ratos

metálicos; acto seguido se eliminan las impurezas del precipitado por medio de una

filtración y la sacarosa queda en condición de regenerarse. El calcio, el estroncio o el

bario forman por separado sacaratos insolubles con sacarosa, pero generalmente se

prefiere el proceso con calcio. El proceso que emplea Ca(OH)2 como agente precipi--------------------------------l3

Havighorst, Beet Sugar: A Radical New Look, Chem. Eng. 68 (20) 76 (1961);

Spreckles' New Developments in Beet Sugar, Part 1, Chem. Eng. 71 (7) (1964).

14

McGinnis et al., Low-Purity Beet Sugar Factory Materials, Ind. Eng. Chem. 34 171

(1942).

662

Manual de procesos químicos en la industria

tante se conoce como proceso Steffen debido a su inventor. La regeneración del sacarato de calcio se realiza al tratar el material con CO2 y aproximadamente el 90% de la

sacarosa se puede recuperar con este proceso. El CaCOj precipitado se puede calcinar y

convertirse nuevamente en lechada de cal.

El intercambio iónico15 se ha probado o propuesto para el tratamiento de jugos de

proceso en diferentes lugares, para el procedimiento de fabricación del azúcar. El intercambio iónico funciona adecuadamente al limpiar jugos de proceso, pero un tratamiento

suele ser muy caro debido al costo de disposición de aguas dulces y de los reactivos

empleados (del lavado). La vida de las resinas también es corta a causa de su absorción

irreversible. Con azúcar de caña se puede producir una inversión con las pérdidas consiguientes.

En los casos en que se desea la inversión, el intercambio iónico ofrece un método bueno

y controlable.

La cromatografía16 en fase líquida se ha empleado en una planta comercial para separar

sacarosa de melaza de remolacha, pero el proceso es demasiado nuevo para evaluar sus

posibilidades comerciales.

NECESIDADES DE ENERGÍA. En la fabricación de azúcar casi no ocurren cambios

químicos que requieren energía. La mayor parte de los pasos en los procedimientos de

fabricación implican cambios físicos o también operaciones unitarias. Su consumo se

traduce en energía para triturar, bombear y centrifugar, así como para calentar soluciones, evaporación y secado. En la parte inferior de los diagramas de flujo de azúcar de

caña refinada y de azúcar de remolacha (Fig- 30.2 y 30.4) se presentan algunas cifras

promedio para necesidades de energía. EJ mejoramiento continuo del equipo necesario

para hacer que estas operaciones unitarias funciones en forma eficiente ha reducido

gradualmente las necesidades de energía a las cantidades razonables presentadas, pero

aun se puede hacer mucho.

Aunque.el bagazo se emplea para combustible en muchos molinos de azúcar bruta, se

está transformando en una materia prima cada vez más importante para fabricar papel y

cartón; de aquí que se pueda emplear otro combustible. En todos los sitios donde se

fabrica azúcar se ha hecho posible un uso doble del vapor que conduce a una economía

(véase la Tabla 4.5) donde el vapor de alta presión que sale del calentador se conduce a

través de una turbina para producir energía y el vapor sobrante se condensa para lograr

calor para la evaporación de jugos y jarabes. El agua condensada que resulla de ello se

bombea nuevamente a los calentadores o se utiliza para fabricar jarabes. Para la

refinación de azúcar de remolacha, la figura 30.4 indica 0.66 t de carbón para 1 t de

azúcar refinada o 23.2 MJ por kilogramo de azúcar. Algunas plantas producen

actualmente un kilogramo C¡e azúcar de remolacha refinada con sólo 13.9 MJ o menos.

OTROS AZÚCARES. La lactosa o azúcar de la leche se obtiene a partir de desechos de

leche desnatada. El sorbitol se fabrica mediante la hidrogenación de dextrosa bajo

----------------------------------15

Michener et al., Ion Exchange in Beet Sugar Faetones, Ind. Eng. Chetn, 42 643

(1950); Mandru, Ion Exchange in Beet Sugar Manufacture, Ind. Eng. Chem. 43 615

(1951);

l6

Heikkila, Separating Sugars and Amino Acids with Chrpmatography, Chem. Eng. 90

(2) 50 (1983).

Industria del azúcar v del almidón

663

presión, empleando un catalizador de níquel o por reducción en una celda electrolítica.

El manilo!, preparado a partir de la hidrogenación de sacarosa piara producir una

mezcla sorbitol/manitol 3:1 difícil de separar, se emplea en la manufactura de tabletas y

de condensadores electrolíticos. El xililol, un alcohol de azúcar fabricado por la

reducción de xilosa, se produce ahora a gran escala. I-os diabéticos lo pueden asimilar

sin el empleo de insulina, no es fcrmentable y no favorece la caries dental, por lo que se

emplea en dulces dietéticos de alto costo, goma de mascar, dentífricos, etc. El ácido

glucónico, resultado de una oxidación de glucosa por fermentación o |>or una oxidación

electrolítica, forma sales de calcio y hierro muy útiles en el campo farmacéutico.

EDULCORANTES DE MAÍZ. Gran parte de los edulcorantes nutritivos se obtiene

actualmente por conversión de almidón (principalmente de maíz) en jarabes de fructosa.

Durante muchos años se ha practicado la conversión de almidón en glucosa al tratarla

con ácidos o con la enzima or-amilasa. y los jarabes que se obtienen de esta forma son

nutritivos pero no muy dulces. El descubrimiento de que las enzimas se podían

inmovilizar sobre sustratos orgánicos, como dietil aminoetil celulosa o en algunos

materiales cerámicos, hizo que el empleo de enzimas fuera económicamente posible, ya

que una sola carga podía servir para un período relativamente largo (varios cientos de

horas) y también para tratar una cantidad considerable de materiales antes de que deban

sustituirse. El jarabe de glucosa fabricado a partir de almidón por medio de «-amilasa se

puede tratar con una enzima inmovilizada diferente, la glucosa isomerasa (véase la Fig.

30.5), que puede convertir hasta 42% de glucosa en fructosa, que tiene 1.3 veces el

poder endulzante de la sacarosa. Este jarabe se puede emplear directamente como un

jarabe endulzante prácticamente equivalente al jarabe de sacarosa, o se puede fabricar

un 55% de fructosa al separarla y recircular el jarabe sobre la enzima. Este material se

puede secar, pero no es muy deseable su empleo doméstico ya que la forma sólida es

higroscópica. En 1980, 42% del jarabe se vendió a 64 centavos de dólar por kilogramo,

55% a 75 centavos por kilogramo y el azúcar refinada a 81 centavos por kilogramo, en

cantidades a granel comparables.

Se puede emplear otro procedimiento para obtener fructosa de 95 a 100%. Consiste en

pasar la solución de glucosa sobre una cama de glucosa-2-oxidasa inmovilizada, que

oxida la glucosa a glucosona, que a su vez se puede hidrogenar para formar fructosa.17

664

Manual de procesos químicos en la industria

ALMIDONES Y PRODUCTOS RELACIONADOS

El almidón consiste en una cadena de unidades de D-glucopiranosil y tiene la fórmula

general (C6H10O5)„ donde n puede ser desde 250 a más de 1000. Lo constituyen dos

componentes principales, una forma en cadena ramificada: amjlopectina (75 a 80% en

almidones comunes), y una forma lineal: amilosa. El almidón es una de las sustancias

más comunes que se

encuentran en la naturaleza y es el constituyente básico principal de una dieta normal. Sus aplicaciones industriales 18

son muchas y se emplea en más de 300 industrias modernas, que incluyen la fabricación de productos textiles, papel,

adhesivos, insecticidas, pinturas, jabones, explosivos y algunos derivados como dextrina, nilroalmidón y azúcar de

maíz. Recientemente se han producido algunos derivados como adhesivos resistentes al calor, esteres comparables

con esteres de celulosa, ácidos carboxílicos a partir de la oxidación de la dextrosa y agentes humectantes.

HISTORIA.™ Es bien conocido el hecho de que los antiguos empleaban el almidón para fabricar papel (como

adhesivo y endurecedor) hacia el año 3500 a. de C. Los egipcios de entonces unían papiro de esta manera. Entre los

años 700 y 1 300 d. de C,

---------------------------------------------------,8

La Corn Industries Research Foundation. Inc., 1001 Connecticut Ave., Washington D.C., publica una serie

importante de folletos en relación con las industrias de molienda húmeda del maíz, que se mantienen actualizados.

Algunos títulos son Corn in ¡ndustry, Corn Starch, Corn Gluten, Corn Act,,Corn Syrups and Sugars.

1B

Knight, The Starch lndustry, Pergamon, Oxford, 1969.

Industria del azúcar y del almidón

665

gran cantidad de papel se cubrían con mucho almidón, pero se abandonó esta práctica

hacia el final del siglo XIV y no resurgió sino hasta la era moderna. El empleo de almidón en fibras textiles comenzó durante la Edad Media, cuando era común como

agente endurecedor. En 1744 los ingleses lo emplearon en aprestos y trama y urdimbre.

Su demanda en el campo textil dio lugar pronto a la introducción del almidón de papa

como complemento del almidón de trigo que se utilizó solamente en esa época. En 1811

los descubrimientos de Kirchhoff con respecto a la glucosa y al adelgazamiento de

almidones por medio de enzimas, dio gran ímpetu a la fabricación de maíz por medio de

los campos de aplicación creados. El empleo de almidón tostado (dextrinas) no

comenzó sino hasta 1821, y su utilidad se descubrió como resultado de un incendio en

una fábrica de productos textiles en Dublin, Irlanda. Sin embargo, ya había sido

preparado por LeGrange en 1804. El primer almidón producido en Estados Unidos fue

el almidón de papa blanca, en Antrim, N.H., en 1831. En 1842 Kingsford comenzó la

producción de almidón de maíz, que se volvió cada vez más popular, hasta que en 1885

alcanzó la posición de almidón textil principal en este campo. En este periodo la

manufactura de dextrinas (almidones tostados) comenzó también en Estados Unidos.

USOS Y ECONOMÍA. En 1981 se produjeron en Estados Unidos 6.7 X 109 kg de almidón para todos los propósitos, incluyendo conversión en jarabe y azúcar; 98% de ese

total fue almidón de maíz. Las importaciones comprenden principalmente almidones de

tapioca, sagú y arrurruz, y las exportaciones son principalmente de almidón de maíz. El

empleo único mayor para elmidón de maíz es como alimento, y se consume 25% de esta

forma; el restante 75% es para uso industrial. La industria del papel utiliza almidón de

maíz como aditivo y como apresto. También emplean mucho almidón las industrias

textiles, de lavandería, de fundición, de flotación de aire, de perforación de pozos de

petróleo y de adhesivos (Cap. 25). El almidón de papa blanca se puede emplear para

casi todos los usos descritos para almidón de maíz; tiene un contenido de ácido

fosfórico más deseable pero es más costoso.

Los almidones de trigo, arroz, arrurruz y casava (tapioca) también tienen aplicaciones

semejantes al almidón de maíz. El almidón de arroz se emplea especialmente para

lavandería; el de tapioca es muy común como alimento. Además de los almidones se

pueden hacer muchos productos de reacción a partir de ello, como los siguientes:

dextrina, que se puede encontrar en más de 100 tipos y mezclas diferentes que van

desde un blanco puro hasta un amarillo claro, para fabricar gran cantidad de pastas,

gomas y adhesivos. Los jarabes de maíz son producto de la hidrólisis del almidón de

maíz, y contienen dextrosa, maltosa, sacáridos mayores y agua.

Alrededor del 95% se emplea para alimentos y varios tipos se pueden encontrar en el

comercio: jarabes convencionales, principalmente de dextrosa, hechos por medio de

hidrólisis acida o enzi-mática; sólidos de jarabe y dextrosa cristalina que se preparan por

medio del secado del jarabe convencional, y tres jarabes de diferente calidad de maíz

con alto contenido de fructosa que se fabrica por conversión con una enzima especial y

que contienen 42%, 55% y 90% de fructosa cada uno. También son importantes las

aplicaciones comerciales y no alimenticias, como las industrias textil, de curtido,

adhesivas, farmacéuticas, de papel y de tabaco. El azúcar de maíz o dextrosa es el que

se encuentra en la sangre y es la principal fuente de energía alimenticia.

Sus diferentes usos alimenti-

666

Manual de procesos químicos en la industria

cios dependen de su baja velocidad de cristalización, menor dulzura y diferente formación de cristales. También se emplea en la cocina y tiene empleos adicionales en alimentos conservados, bebidas suaves, dulces y helados. En medicina se emplea para la

alimentación de niños pequeños y para recetas de jarabes. Industrialmente es un constituyente importante del baño del hulado del rayón, encurtido de cuero, acondicionamiento de tabaco y fermentación. Algunos subproductos importantes de la industria del

almidón son el gluten de maíz y aceite. Casi todo el gluten se emplea como alimento,

pero un gluten especialmente preparado, muy alto en proteína, se emplea como materia

prima para la manufactura de plásticos y lacas. Una infusión concentrada se consume en

el crecimiento de penicilina y estreptomicina (Cap. 40), así como el inosi-tol o

hexahidroxiciclohexano, una sustancia derivada del azúcar que es miembro del

complejo vitamínico B.

FABRICACIÓN DE ALMIDÓN, DEXTRINA Y DEXTHOSA A PARTIR DE MAÍZ. La

refinación de maíz húmedo es una industria muy grande, que procesa más de 12.8 X 109

kg de maíz por año. En cuanto a su estructura química, el núcleo de maíz consta de 11 a

20% de agua, con los siguientes constituyentes promedio, expresados en porcentaje.20

Humedad

Aceite

Almidón

Fibra

Proteínas

Azúcares

Pentosanas

Ceniza

Industria del azúcar y del almidón

667

Según está tabla, 100 kg de maíz producen 51.3 kg de almidón, 39.2 kg de subproductos

(gluten, salvado de maíz aceite de germen, infusión), y 2.8 kg de aceite de maíz. El

procesó de refinación emplea una molienda húmeda en un medio de ácido sulfuroso

diluido, empleando maíz descascarado como materia prima,21 como se muestra en la

figura 30.6. El proceso es como sigue:

La primera operación consiste en limpiar el maíz por medio de mallas, aire comprimido

y electroimanes. El maíz limpio se humedece (macera) durante 2 días en un baño de

agua caliente recirculance (46 a 52°C) que contienen de 0.10 a 0.30% de dióxido de

azufre para prevenir la fermentación durante el periodo de maceración. Para esta

operación se emplean alambiques de madera ceñidos o de acero inoxidable (con

capacidad para 8 200 kg de maíz), que ablanda el gluten y afloja las cascaras. El agua de

maceración disuelve sales, carbohidratos solubles y proteínas.

Los núcleos limpios y ablandados se desgerminan entre dos placas de acero tachonadas,

una rotatoria y otra estacionaria, que rasgan los núcleos y separan los gérmenes de maíz

sin triturarlos, que a su vez se separan en una fase líquida de sus recubiertas en

21

Forbath, Process Maze Yields Maize Products, Chem. Eng. 68 (5) 90 (1961)

(flowchart); Wet Milling of Corn, Chem. Eng. 69 (16) 117 (1962).

668

Manual de procesos químicos en la industria

los separadores de germen, que son tanques grandes de agitación. Ahora son más eficientes los hidrociclones en forma de cono22 (Fig. 30.7) que emplean una separación por

gravedad continua del germen, por medio de la acción centrífuga provocada por una

suspensión de almidón y germen, inyectada en forma tangencial, que separa al germen

que es más ligero en el rebosamiento (parte central arriba). Esto produce un proceso

más limpio y exacto con una inversión menor de capital. El germen se sujeta a una

extracción de aceite, como se describe en el capítulo 28, por medio de expulsores o

extracción con disolventes.

El resto del núcleo de maíz contiene almidón, gluten y fibra celulósica. Se muele con

humedad en molinos de fibra de impacto y se pasan a través de tamices estacionarios de

alta capacidad23 llamados tamices curvos, que se muestran en la Figura 30.8. En los

tamices curvos, el almidón y el gluten se lavan a contracorriente con agua del proceso

para eliminar la fibra que se pudiera encontrar, que fue separada mecánicamente en la

operación de molido de la fibra.

Para separar el almidón, que es más pesado, del gluten, ya no se emplean las tablas de

gravedad del almidón, sino que esta separación se efectúa ahora en centrífugas de

descarga con toberas a presión (Fig. 30.9) y la purificación se realiza al bombear el

--------------------------------------;

Dorr-01iver, Hydrocyclones, Chem. Eng. 71 (1) 48 (1964).

Elsken and Ehenger, Stationary Screens, Chem. Eng. Prog. 59 (1) 76 (1963).

Industria del azúcar y del almidón

669

almidón a través de hidrocicloncs de lavado de almidón24 (Fig. 30.10 y 30.11) del cual

las fracciones de tamaño medio se regresan a la centrífuga para su reciclado. Estas

centrífugas aumentan la fuerza de gravedad, necesitan menor espacio y son más limpias

ya que están completamente cerradas. El gluten, como se muestra en la figura 30.6. se

dirige para mezclarse con sedimento de aceite y fibra para alimento animal. Parte del

gluten se deshidrata parcialmente y se vende como adhesivo o como extracto de alcohol

para producir zeína.

El almidón purificado mecánicamente se vende y seca o se "cocina" para convertirlo por

medio de calor en dextrinas solubles y gomas.

Más del 70% del almidón de maíz producido por molienda húmeda se emplea en la

fabricación de edulcorantes de maíz. Una pequeña cantidad del jarabe formado se

convierte en dextrosa cristalina empleando cristalizadores parecidos al que se presenta

en la figura 30.12.

Z4

James, Industrial Starches, Noyes, Park Ridge, N.J., 1974; Bradley The Hydroclone,

Per-gamon, Oxford, 1965.

Si se va a fabricar almidón comercial, el almidón se separa de la suspensión con un

filtro de descarga en cuerda rotatorio al vacío. El sedimento se rompe y seca por

tostación relámpago o en un secador de túnel continuo a contracorriente del aire. El

almidón entra con su contenido de humedad 44% y sale con 10 a 14% . Esta forma se

vende como almidón perla. El almidón en polvo es en realidad almidón perla molido y

tamizado. El almidón en terrones, se fabrica a partir de almidón en polvo con un

porcentaje de humedad ligeramente mayor. Los almidones ge/al/¡tizados se obtienen al

precocer el almidón. Para obtener almidón espeso a la ebullición, se emplea una

conversión alcalina; para un almidón delgado a la ebullición, sólo se requiere una

conversión ligeramente acida. El almidón oxidado, llamado también almidón

dialdehido, se fabrica al tratar almidón con hipoclorito o ácido peryódico producido

electrolíticamente. Algunos almidones especiales para la alimentación, conocidos como

almidones de enlace cruzado, se producen al tratarlos con POCI3, epiclorohidrina o

metafosfato de sodio. Los esteres de almidón, como el acétalo de almidón y los esteres

fabricados con óxido de etileno o propileno, tienen un empleo considerable en aprestos

textiles.

Industria del azúcar y del almidón

671

Otro producto que resulta de la refinación del maíz es la dextrina o almidón tostado. El

almidón no es soluble en agua pero su derivado, la dextrina, se disuelve fácilmente para

emplearse en varios adhesivos comerciales, pastas y gomas. La conversión se lleva a

cabo en tanques enchaquetados redondos equipados con paletas raspaduras y abiertos en

la parte superior. La paleta raspadura evita que se pegue durante el periodo de

calentamiento, que puede durar desde 2 h para algunas dextrinas blancas hasta 15 h para

ciertas gomas. La temperatura influye también en el tipo de dextrina que se prepara.

El rendimiento promedio de azúcar de una hectárea de caña es de 13 400 kg. Una hectárea de remolacha suele producir uno 8 400 kg de azúcar. El maíz actual produce

alrededor de 13 600 kg de grano por hectárea, que producirán 9 700 kg de almidón que

se pueden convertir en 10 100 kg de glucosa. Ya que la caña necesita unos 18 meses

para producir y el maíz sólo la mitad de ese tiempo, es evidente que si se pueden

obtener edulcorantes aceptables partiendo del almidón de maíz, los rendimientos por

hectárea-año serán

Industria del azúcar y del almidón

673

mucho mayores y los costos, en consecuencia, menores que los de la caña, aun si el

valor del aceite de maíz, proteína y ensilados se ignoran. Esta situación económica

favorable ha conducido a que se convierte más del 70% del almidón de maíz producido

en edulcorantes para uso alimenticio.25

Otros productos y subproductos del procesamiento del almidón son importantes

comercialmente. Muchos adhesivos a base de almidón se han vuelto importantes.26

Existen mezclas de polímeros de almidón que emplean poliacrilonitrilo como agente

para producir los enlaces cruzados, que son superabsorbentes, capaces de absorber hasta

1 500 veces su peso en agua.27 El caramelo común se fabrica a partir de una modificación del almidón. El licor de maceración ha demostrado ser un medio de cultivo

muy bueno para varios microorganismos. Los subproductos, como el gluten de la manufactura de almidón de trigo, se emplean como alimento para ganado y al hidrolizar-se

dan una proteína vegetal hidrolizada, un agente saborizante que contiene realzado-res

del sabor, ácido gluiámico y glutamato monosódico. El gasohol se fabrica en gran

cantidad en plantas de molino húmedo. En 1983, esas plantas planearon producir 1.55 X

109 L de etanol en Estados Unidos, cantidad no despreciable de combustible para

motores. También Brasil ha tenido un programa muy ambicioso para producir alcohol a

partir de azúcar de caña.

ALMIDONES DIVERSOS

Anulosa. La amilosa existe en el almidón de maíz en proporción de 27%; el 73%

restante es amilopectina. La amilosa es una cadena lineal de unidades de dextrosa y se

asemeja a la celulosa, a la que puede sustituir en muchos usos, como en películas,

adhesivos y papel. El maíz ceroso consiste en su totalidad en amilosa y se está cultivando cada vez más. Sin embargo, existen varios procesos28 para separar los dos almidones

(Staley, Corn Products, etc.). Uno de ellos calienta la pasta de almidón de maíz a

presión para evitar su ebullición, y los almidones mezclados se disuelven; con un

enfriamiento suave a unos 49°C los cristales de amilosa se forman y se recuperan, y

queda la amilopectina para precipitarse después de otro enfriamiento.

Almidón de papa blanca.2* Las papas blancas contienen de 10 a 30% de almidón.

Después de entrar en la fábrica, las papas se lavan y desintegran hasta obtenerse una

pulpa acuosa, empleando un molino de martillos. La pulpa se trata con dióxido

^Starch as a Source of Sweeteners, Die Starke November 7, 1973, p. 1; Wieland,

Enzijmes in Food Processing and Products, Noyes, Park Ridge, N.J., 1972;

Rpsenzweig, A Sweet Future Buoys High-Fructose Corn Syrup, Chem. Eng. 83 (20) 54

(1976); Vulleumier, Corn Sweeteners Outlook, Sugar J. 43 (8) 13 (1981).

-----------------------26

Ziegler and Adams, Suruey o¡ the Literature on Starch Adhesives, Washington State

University, Pullman, Wash., 1970.

2

'Worthy, Super-Slurper Gaining Commereial Application, Chem. Eng. News 57 (45) 23

(1979); Superabsorbents Seek Markets That Are Super, Chem. Week 125 (3) 40 (1979).

28

Staley, Starch Carbohydrates, Chem. Eng. 68 (5) 80 (1961).

M

Knight, op. cit., p. 58.

674 Manual de procesos químicos en la industria

de azufre gaseoso, en una relación 0.5 kg por kilogramo de almidón, y se conduce a una

centrífuga horizontal continua con un recipiente cónico imperforado y un remo-vedor de

almidón de tipo de listón espiral continuo. La mezcla de proteína-agua se separa en

almidón, celulosa y cascaras y estas tres últimas sustancias se resuspenden en agua. La

suspensión se tamiza y la pulpa que se obtiene de los tamices se muele y tamiza

nuevamente. El licor que sale del segundo tamizado se pasa otra vez a través de una

centrífuga, se suspende en agua y se envía a instrumentos de separación. A partir de este

punto las operaciones son similares a las empleadas para la fabricación de almidón de

maíz (Fig. 30.6). Se emplean también otros dos procesos. F.n el proceso de desmenuzado, que es similar al proceso de Martin, la masa formada se dispersa en agua y el

gluten disperso se colecta en un tamiz. Utilizando álcalis en un proceso similar se

dispersa el gluten de tal forma que el almidón se deposita en una manera estable.

Almidón de arroz. Se obtiene del "arroz de carga" que aún presenta la cutícula exterior

café unida, o a partir de granos blancos rotos rechazados como alimento. El arroz se

macera durante 24 h con una solución de sosa cáustica diluida (de gravedad específica

1.005) en tanques con fondos falsos perforados. Al final de este periodo se descarta el

licor, se lava el arroz, se agrega nuevo licor y se continúa la maccración durante 36 a 48

h. Los granos ablandados obtenidos se muelen con una solución cáustica hasta obtener

una gravedad específica de 1.24, y la mezcla se centrifuga. Los sólidos obtenidos

comprenden todo tipo de material fibroso, almidón y gluten. Estos se resuspenden, se

añade una pequeña cantidad de formaldehído para inhibir la fermentación y se

centrifugan nuevemente para después lavarse. En este punto se puede agregar un agente

blanqueador o azulador. El licor se tamiza, se ajusta a una gravedad específica de 1.21 y

se conduce a centrífugas de disco. El almidón resultante se seca durante 2 días entre 50

y 60°C.

Almidón de cassava (tapioca). Este almidón se obtiene de las raíces y tubérculos de la

mandioca o de la yuca. Estos productos se obtienen principalmente de Tailandia y