CARACTERIZACIÓN ACÚSTICA DE UN MATERIAL DE USO ALTERNATIVO A

PARTIR DE LA RESISTENCIA AL FLUJO Y EL COEFICIENTE DE ABSORCIÓN

PARA EVALUAR SU POSIBLE APLICACIÓN EN SOLUCIONES ACÚSTICAS.

ELOÍSA ARCILA FERNÁNDEZ

UNIVERSIDAD DE SAN BUENAVENTURA SECCIONAL MEDELLÍN

FACULTAD DE INGENIERÍAS

INGENIERÍA DE SONIDO

MEDELLÍN

2015

CARACTERIZACIÓN ACÚSTICA DE UN MATERIAL DE USO ALTERNATIVO A

PARTIR DE LA RESISTENCIA AL FLUJO Y EL COEFICIENTE DE ABSORCIÓN

PARA EVALUAR SU POSIBLE APLICACIÓN EN SOLUCIONES ACÚSTICAS.

ELOÍSA ARCILA FERNÁNDEZ

Proyecto presentado para optar al título de Ingeniera de sonido

Asesor

Ingeniera Diana María Garza.

UNIVERSIDAD DE SAN BUENAVENTURA SECCIONAL MEDELLÍN

FACULTAD DE INGENIERÍAS

INGENIERÍA DE SONIDO

MEDELLÍN

2015

2

DEDICATORIA

Este trabajo está dedicado a mis padres, que han sido un apoyo incondicional en

mi vida y me han brindado todo lo necesario para mi desarrollo intelectual,

espiritual y personal. Porque por ellos soy y por ellos vivo, y en cada momento

dentro de este proceso de aprendizaje fueron mi motivación para hacer las cosas

bien y obtener enseñanzas de las diferentes situaciones presentadas.

3

AGRADECIMIENTOS

Agradezco a mi padre por su contribución y compañía durante el desarrollo de

este proyecto de investigación; a mi asesora, la Ingeniera Diana María Garza por

su disposición y enseñanza, al profesor Msc. Héctor García Mayén por su

colaboración e interés, a mis compañeros incondicionales en momentos que

requerí de su ayuda, al semillero de investigación de Materiales por su

cooperación en las mediciones y a todos los profesores que accedieron a

ayudarme en las diferentes ocasiones.

4

CONTENIDO

CONTENIDO ........................................................................................................... 5

RESUMEN ............................................................................................................... 8

1. JUSTIFICACIÓN ................................................................................................. 9

2. PLANTEAMIENTO DEL PROBLEMA .............................................................. 10

3. OBJETIVO GENERAL ...................................................................................... 12

4. OBJETIVOS ESPECÍFICOS ............................................................................. 12

5. MARCO REFERENCIAL ................................................................................... 13

5.1 MARCO CONCEPTUAL ........................................................................................ 13

5.1.1 Interacción del sonido con una superficie ........................................................ 13

5.1.1.1 Absorción y coeficiente de absorción ...................................................................... 14

5.1.1.2 Impedancia Acústica ................................................................................................ 14

5.1.1.3 Reacción local y extendida ...................................................................................... 15

5.1.2 Propagación de ondas sonoras en un tubo ..................................................... 15

5.1.3 Materiales acústicos absorbentes de sonido ................................................... 16

5.1.3.1 Absorción en materiales porosos............................................................................. 16

5.1.3.1.a Absorción de una superficie plana de impedancia uniforme ............................ 17

5.1.3.1.b Modelos para materiales absorbentes de sonido. ............................................ 18

5.1.3.1.b.1 Modelo de Allard y Champoux .................................................................. 19

5.1.3.2 Características físicas de los materiales absorbentes............................................. 20

5.1.3.2.a Isotropía y homogeneidad ................................................................................ 21

5.1.3.2.b Porosidad .......................................................................................................... 21

5.1.3.2.c Tortuosidad ....................................................................................................... 21

5.1.3.2.d Resistencia al flujo de aire y resistividad al flujo. ............................................. 21

5.1.3.2.d.1 Aplicaciones del valor de resistencia al flujo en soluciones acústicas ..... 23

- Absortores de sonido usando capas delgadas .............................................................................. 23

Capas rígidas ................................................................................................................................................... 23

Capas flexibles .......................................................................................................................................... 26

- Ductos recubiertos .................................................................................................................................... 28

Diseño de silenciadores para ductos recubiertos..................................................................... 29

- Absortores Resonantes ........................................................................................................................... 31

5

Micro-perforaciones .............................................................................................................................. 31

- Otros absortores ......................................................................................................................................... 32

Mecanismo de Flujo de Energía ........................................................................................................ 32

5.1.4 Métodos de medición para la caracterización de materiales acústicos ............ 33

5.1.4.1 Tubo de Kundt o tubo de impedancia ...................................................................... 34

5.1.4.1.a ISO 10534-1 / ASTM C384 “Acústica – Determinación del coeficiente de

absorción e impedancia en tubos de impedancia. Parte 1: Método de la tasa de ondas

estacionarias” .................................................................................................................. 35

5.1.4.1.b ISO 10534-2 / ASTM E1050-12 “Acústica – Determinación del coeficiente de

absorción e impedancia en tubos de impedancia. Parte 2: Método de función de

transferencia” ................................................................................................................... 36

5.1.4.2 Método de Ingard y Dear para la medición de la resistencia específica al flujo de

aire ....................................................................................................................................... 37

5.2. ESTADO DEL ARTE ............................................................................................ 39

6. METODOLOGÍA ................................................................................................ 44

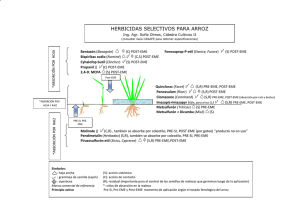

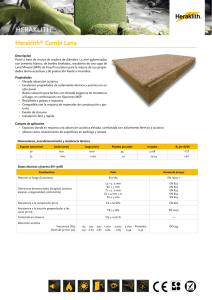

6.1 Materiales utilizados para la caracterización ..................................................... 44

Acustiplaca .............................................................................................................. 45

Frescasa .................................................................................................................. 46

Black Theater ........................................................................................................... 47

Acustifibra ................................................................................................................ 48

6.2 Medición del coeficiente de absorción por el método del tubo de onda

estacionaria ................................................................................................................ 51

6.3 Diseño y construcción del tubo de onda estacionaria para la medición de

resistencia al flujo...................................................................................................... 53

6.3.1 Pseudocódigo ................................................................................................. 58

6.4 Medición de resistencia al flujo por el método de Ingard y Dear. .................... 58

7. RESULTADOS .................................................................................................. 60

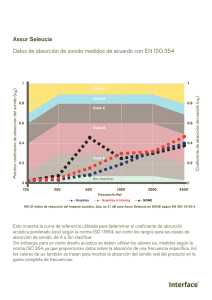

7.1 Coeficiente de absorción por el método del tubo de onda estacionaria ......... 60

7.2 Resistencia al flujo por el método de Ingard y Dear. ......................................... 62

8. ANÁLISIS DE RESULTADOS........................................................................... 64

Medición del coeficiente de absorción..................................................................... 64

Comparación del coeficiente de absorción calculado con el modelo de Allard y

6

Champoux contra los resultados de la medición del coeficiente de absorción por

el método del tubo de impedancias.......................................................................... 66

Influencia de la resistividad en el coeficiente de absorción. .................................. 70

8.1 Evaluación de la aplicación acústica del material alternativo. ......................... 71

9. CONCLUSIONES .............................................................................................. 74

10. LISTA DE TABLAS ......................................................................................... 75

11. LISTA DE FIGURAS ....................................................................................... 76

12. REFERENCIAS BIBLIOGRÁFICAS ............................................................... 78

Anexo A: Consideraciones previas a la medición del coeficiente de

absorción por el método del tubo de onda estacionaria. ................................. 81

A. 1. Medición del espectro en frecuencia dentro del tubo..................................... 81

A.2. Correcciones: Medición en terminación rígida ................................................ 82

Anexo B: Consideraciones a tener en cuenta en la medición de Resistencia

al flujo por el método de Ingard y Dear. ............................................................. 85

Anexo C: Algoritmos utilizados para el cálculo de las variables. ................... 86

C.1. Coeficiente de absorción ................................................................................... 86

C.2. Resistencia al flujo normalizada ....................................................................... 87

C.3. Impedancia característica y coeficiente de absorción a partir del valor de

Resistividad................................................................................................................ 88

Anexo D: Certificado de calibración del sonómetro 01 dB. ............................. 89

Anexo E: Ficha Técnica del material alternativo. Spacer. ................................ 91

7

RESUMEN

Los materiales utilizados en la construcción, son de gran importancia en las

soluciones acústicas, es necesario conocer su comportamiento a la hora del

diseño y la implementación, pues de ello depende la efectividad de los

acondicionamientos o las medidas de control. En este proyecto se pretende

caracterizar acústicamente materiales tradicionalmente usados en soluciones

acústicas y materiales alternativos en búsqueda de aplicaciones en dicho campo.

La caracterización se hace a partir de la resistencia al flujo y el coeficiente de

absorción. Para hacerlo, se seleccionaron los materiales a caracterizar y

posteriormente se realizó la medición del coeficiente de absorción por medio del

tubo de onda estacionaria siguiendo el estándar internacional ISO 10534. La

medición de resistencia al flujo se hizo por el método de Ingard y Dear, el cual

requería un montaje especializado que se desarrolló dentro de la investigación.

Seguidamente se evaluó la influencia de dicho valor en el coeficiente de absorción

de los materiales, y con base en esto, se comparó un material alternativo con los

materiales tradicionalmente usados y se evaluó su posible aplicación en la

realización de un panel acústico para ser implementado en ambientes

hospitalarios con el fin de disminuir el ruido generado por las voces humanas. Con

los resultados obtenidos se concluyó que el valor de resistividad o resistencia

específica al flujo por unidad de espesor, puede relacionarse con la absorción de

un material, sin embargo no describe totalmente su comportamiento; se reconoció

que el método de medición de Ingard y Dear es una alternativa de construcción

sencilla y costos reducidos para determinar la resistencia al flujo de un material; y

se determinó la importancia de este valor para una caracterización acústica de un

material.

Palabras

clave:

Caracterización,

Materiales,

Resistencia al flujo, Tubo de onda estacionaria.

8

Coeficiente

de

absorción,

1. JUSTIFICACIÓN

El crecimiento de la ciudad de Medellín ha aportado una mejor visibilidad de la

acústica y el control de ruido en los diferentes campos donde dichos temas son

relevantes, los materiales aplicables en estas disciplinas son de gran importancia

ya que en gran parte son los responsables de la efectividad de los

acondicionamientos o medidas de control.

Materiales tradicionales como la lana de roca y la fibra de vidrio son efectivos en

aplicaciones acústicas donde son utilizados como absorbentes de sonido, sin

embargo, se presentan restricciones en su aplicabilidad para ciertos lugares, como

por ejemplo los entornos hospitalarios, que requieren materiales lavables para

conservar un ambiente aséptico; es por esto que el desarrollo de nuevos

materiales puede generar un impacto positivo proporcionando nuevas alternativas

y posibilidades para su aplicación.

Dentro del desarrollo de materiales acústicos es necesario proporcionar la

información de ciertos parámetros que son importantes para su empleo, uno de

estos parámetros es el coeficiente de absorción, el cual depende de otras

variables del material como lo es la resistencia al flujo. Al tener la necesidad de

caracterizar los materiales tradicionales de una forma más completa y las pocas

opciones de materiales absorbentes disponibles que pueden ser aplicados, se

plantea entonces identificar la influencia de la resistencia al flujo en el coeficiente

de absorción y la relevancia de su valor para el cálculo de alguna medida de

control dentro alguna solución acústica para luego caracterizar un material

alternativo a partir de dichos valores y analizar su posible aplicación en soluciones

acústicas.

9

2. PLANTEAMIENTO DEL PROBLEMA

¿Es posible caracterizar un material de uso alternativo a partir de los valores de

resistencia al flujo y coeficiente de absorción para analizar su posible aplicación en

soluciones acústicas?

La caracterización acústica de los materiales proporciona facilidad al momento de

implementarlos

en

diferentes

aplicaciones,

una

caracterización

completa

suministra más posibilidades en su empleo, pues al tener más información, las

alternativas de su uso son mayores. Las empresas desarrolladoras de materiales

absorbentes proporcionan información de unos pocos parámetros, entre ellos el

coeficiente de absorción, el cual determina la cantidad de energía sonora que el

material puede absorber con respecto a la energía que incide, sin embargo hay

otros parámetros que son importantes para la caracterización, ya sea por su

influencia en el coeficiente de absorción o porque su valor puede ser relevante

para el cálculo de alguna medida de control dentro de la solución acústica, uno de

estos parámetros es la resistencia al flujo, que es una de las características que

posee un material absorbente, ésta, junto al coeficiente de absorción, pueden

obtenerse a partir de mediciones estandarizadas para incidencia normal como lo

es la ISO 10534-1 / ASTM C384 “Acústica – Determinación del coeficiente de

absorción e impedancia en tubos de impedancia. Parte 1 – 2 para el coeficiente de

absorción, y la UNE EN ISO 29053:1994 para la resistencia al flujo, ambas

cuentan con la necesidad equipos especializados, que para el caso de la UNE EN

ISO 29053:1994 no se disponen, sin embargo existen métodos alternativos como

el propuesto por Ingard y Dear para obtener el valor de resistencia al flujo de una

forma más simple.

Conociendo la necesidad de caracterizar de manera más completa los materiales

tradicionales y las pocas opciones de materiales absorbentes disponibles que

10

puedan ser aplicados en diferentes situaciones, se plantea entonces caracterizar

un material de uso alternativo a partir de los valores de resistencia al flujo y

coeficiente de absorción para analizar su posible aplicación en soluciones

acústicas, haciendo uso del método de Ingard y Dear para obtener valores de

resistencia al flujo, y la ISO 10534-1 / ASTM C384 para el coeficiente de absorción

a incidencia normal.

11

3. OBJETIVO GENERAL

Caracterizar un material de uso alternativo a partir de los valores de resistencia al

flujo de aire y coeficiente de absorción del sonido y analizar si representa una

opción diferente para las soluciones acústicas, comparando los resultados de las

mediciones del nuevo material contra los valores adquiridos de los materiales

absorbentes tradicionales del mercado.

4. OBJETIVOS ESPECÍFICOS

Seleccionar el material a caracterizar entre las opciones disponibles para

uso alternativo teniendo en cuenta las características físicas necesarias

para la absorción del sonido.

Realizar mediciones del coeficiente de absorción por el método del tubo de

onda estacionaria según la ISO 10534-1 / ASTM C384 “Acústica –

Determinación del coeficiente de absorción e impedancia en tubos de

impedancia - Parte 1.

Desarrollar el montaje y la medición de la resistencia al flujo de aire por el

método de Ingard y Dear.

Determinar la influencia que tiene la resistencia al flujo en el coeficiente de

absorción de un material por medio de la comparación de los resultados de

las mediciones realizadas.

Determinar posibles aplicaciones acústicas del material alternativo.

12

5. MARCO REFERENCIAL

5.1 MARCO CONCEPTUAL

5.1.1 Interacción del sonido con una superficie

Cuando una onda sonora interactúa con la superficie de un material, la energía

que contiene la onda incidente se refleja, se absorbe y se transmite a través del

material (Figura 1) [1].

(1)

Figura 1. Interacción de ondas sonoras con una superficie [1].

donde

es la energía que incide a las superficie,

la energía absorbida y

es la energía reflejada,

es

es la energía transmitida. En el análisis que involucra

solo la interacción de una onda sonora con el material, la diferencia entre

absorción, y transmisión, no es relevante [1], si se divide la ecuación 1 por la

energía incidente, se logran definir los términos de coeficiente de absorción y

coeficiente de reflexión.

(2)

donde

es la suma de la energía absorbida y transmitida a través del material.

.

13

5.1.1.1 Absorción y coeficiente de absorción

La absorción es la disipación de la energía sonora, se define también como la

propiedad que poseen los materiales de convertir dicha energía en calor [2]. Es

posible definir entonces el coeficiente de absorción como la razón de la energía

absorbida o transmitida con la energía incidente sobre una superficie (Ecuación 3)

[3]

(3)

y el coeficiente de reflexión como la relación entre la energía reflejada y la energía

incidente.

(4)

El coeficiente de reflexión también puede expresarse en términos del coeficiente

de reflexión complejo | | [1].

| |

(5)

Por lo que reemplazando las ecuaciones (3), (4) y (5) en la ecuación (1), el

coeficiente de absorción es

| |

(6)

Dicho coeficiente es usado para calificar la efectividad de un material al absorber

sonido, varía con el ángulo de incidencia, la frecuencia y las características físicas

del material [4].

5.1.1.2 Impedancia Acústica

La impedancia acústica (Ecuación (7)) sobre una superficie es la relación compleja

de la presión acústica promedio eficaz sobre la superficie y la velocidad de

volumen efectiva a través de ella [5].

̃

[

̃

]

(7)

La impedancia acústica específica, está definida como la relación de la presión

sonora y la velocidad de partícula efectivas en un punto del medio acústico [5] [6].

14

̃

̃

[

]

Se puede expresar como un parámetro complejo, donde la parte real es la

resistencia y la parte imaginaria es la reactancia (Ecuación (8)) [7].

[

]

(8)

La impedancia característica del medio Zc se da al reemplazar las expresiones de

presión y velocidad de partícula de una onda plana en la ecuación de impedancia

acústica específica [7].

[

donde

es la densidad del aire y

]

(9)

es la velocidad del sonido.

5.1.1.3 Reacción local y extendida

Generalmente, la velocidad normal en un punto

sobre una superficie depende

de la presión en todos los puntos . La reacción extendida se refiere a que las

ondas pueden viajar libremente a lo largo de una superficie, y la impedancia no

puede ser definida de forma única. Si se tiene una onda plana incidente, se podría

definir un valor de impedancia para cada ángulo de incidencia 𝜙 [8].

Sin embargo, en los casos de material absorbente, el movimiento de la onda

dentro del medio es fuertemente atenuado por la disipación viscosa, esto se

conoce como reacción local, así que la velocidad normal en un punto x depende

sólo de la presión en ese punto [8].

Para un sistema con reacción local, la relación entre la presión y la velocidad

normal es independiente de la forma del campo incidente. Entonces la impedancia

es efectivamente independiente del ángulo 𝜙 [8].

5.1.2 Propagación de ondas sonoras en un tubo

La propagación de las ondas sonoras dentro de un tubo toma forma de ondas

estacionarias con desplazamiento en dirección al eje . Dichas ondas se generan

a partir de las interferencias constructivas y destructivas producidas por la

15

superposición de la onda incidente y reflejada en el extremo rígido dentro del tubo,

formando así máximos y mínimos de presión que

varían de acuerdo con la

frecuencia de la onda que se está propagando. Dicho fenómeno se conoce como

modo de vibración. Para el caso de caracterización del coeficiente de absorción

por medio del tubo de impedancias, es necesario saber que la velocidad y presión

toman su valor mínimo respectivamente cuando [9]

|

(10)

|

(11)

donde,

n= 0, 1, 2, 3….

= Longitud de onda (m)

5.1.3 Materiales acústicos absorbentes de sonido

Para el desarrollo de este proyecto, sólo se caracterizarán materiales de tipo

poroso y fibroso, que dentro de los materiales absorbentes, son los que poseen

mejores propiedades para la absorción del sonido.

5.1.3.1 Absorción en materiales porosos

La propagación del sonido ocurre en una red de poros interconectados, y debido a

los efectos viscosos y térmicos del material, es causada la disipación de la energía

sonora [10]. Cuando el sonido se propaga por espacios pequeños como los poros

de un material poroso absorbente, la energía se pierde, esto es debido a los

efectos de la capa límite viscosa.

El aire es un fluido viscoso,

y

consecuentemente, el sonido es disipado por la fricción con las paredes de poros,

también hay una pérdida debido a los cambios en el flujo cuando el sonido se

mueve a través de los poros irregulares [10].

Así como las pérdidas viscosas, también habrá pérdidas debido a las condiciones

16

térmicas del aire al material absorbente; esto es más significativo a altas

frecuencias. Para que la absorción sea efectiva, debe existir canales

interconectados a través del material, por lo que es necesaria una estructura con

poros abiertos [10]. La absorción también depende del grosor del material,

generalmente es directamente proporcional a la absorción en bajas frecuencias

[10].

5.1.3.1.a Absorción de una superficie plana de impedancia uniforme

Con base en un modelo localmente reactivo, es posible calcular el coeficiente de

absorción en términos de la resistencia, la reactancia y el ángulo de incidencia de

una onda sobre una superficie infinita y con impedancia uniforme. De acuerdo con

la Figura 2, las presiones incidente y reflejada pueden ser expresadas como [8]:

Figura 2 Incidencia de una onda plana sobre una superficie infinita con impedancia uniforme [8]

(12)

(13)

donde

𝜙y

𝜙.

En la superficie del plano, x=0.

(14)

y la componente normal de la velocidad de partícula es

17

(15)

𝜙

Sabiendo que

𝜙, entonces

𝜙

(16)

y

(17)

𝜙

Organizando la proporción de amplitudes de la onda incidente y reflejada

𝜙

𝜙

donde

que

es

la

(18)

impedancia

acústica

específica

normal

adimensionada.

Las potencias Incidente y reflejadas están definidas como:

| |

𝜙

| |

(19)

(20)

𝜙

El coeficiente de absorción está definido como la proporción de la energía que

incide con respecto a la que se refleja, por lo que el coeficiente de absorción de

potencia acústica es [8]:

𝜙

| |

|

𝜙

𝜙

|

(21)

5.1.3.1.b Modelos para materiales absorbentes de sonido.

En general, el comportamiento acústico de los materiales porosos, considerados

como isótropos y homogéneos, queda definido por la impedancia característica y

por la constante de propagación, que pueden calcularse en función de la

resistencia al flujo del material, que se designa con la letra

[7]. Muchos autores

han diseñado modelos con el fin de describir el comportamiento de dichos

18

materiales, entre los más conocidos se encuentran Delany y Bazley, y

posteriormente Miki con sus modificaciones al modelo de los autores anteriores

[7]. La mayoría de los modelos son para materiales con alta porosidad, y permiten

obtener la impedancia característica y la constante de propagación a partir de las

propiedades físicas de los materiales [7]. En este trabajo investigativo se hará uso

del modelo de Allard y Champoux para la descripción de los materiales medidos a

partir el valor de resistencia al flujo obtenido.

5.1.3.1.b.1 Modelo de Allard y Champoux

Los autores desarrollaron un modelo a partir de una muestra de materiales de tipo

fibroso que sustituye al modelo de Delany y Bazley. Dicho modelo propone una

corrección a bajas frecuencias y establece la dependencia de otras propiedades

físicas como el diámetro de las fibras y la densidad, involucrando por primera vez

la geometría del material en un modelo matemático [7].

Las ecuaciones de impedancia característica y constante de propagación están

dadas por:

√

(22)

(23)

√

[kg/m3] Es la densidad dinámica.

[N/m2] Es el módulo de compresibilidad efectivo dinámico.

Dichas cantidades se pueden expresar con una temperatura ambiente y presión

atmosférica por las siguientes ecuaciones:

√

(

)

19

(

)

(24)

(25)

Con

en Hz y

√

(

)

(

)

√

(

)

(

)

en Rayls/m.

Las ecuaciones anteriores son válidas únicamente para incidencia normal y

asumiendo que los materiales disponen de valores de porosidad y tortuosidad

altos y cercanos a la unidad [7].

La constante de propagación

normal

y la impedancia característica a incidencia

están dadas por las ecuaciones (26) y (27).

[

]

[

(26)

]

Se define la impedancia superficial

(27)

para una capa de espesor con terminación

rígida.

(28)

Y el coeficiente de absorción

|

|

(29)

5.1.3.2 Características físicas de los materiales absorbentes

Los materiales absorbentes del sonido de tipo poroso se clasifican en absorbentes

de esqueleto rígido y absorbentes de esqueleto flexible .En los absorbentes

sonoros de esqueleto rígido el coeficiente de absorción aumenta con la frecuencia.

Por su parte, en los absorbentes sonoros de esqueleto flexible se producen

resonancias a frecuencias bajas y medias [7]. Dichos materiales cuentan con

ciertas características físicas que influyen en el comportamiento del mismo a la

hora de absorber sonido.

20

5.1.3.2.a Isotropía y homogeneidad

La homogeneidad infiere que las características del material son las mismas en

todos los puntos de la muestra. La cualidad de isotropía supone que las

características son iguales en un punto de la muestra independiente de la

dirección en que se evalúe [7].

5.1.3.2.b Porosidad

La porosidad está definida como la relación del volumen de agujeros de aire y el

volumen total del material, es una cantidad adimensional que es menor a la unidad

[8]. Los métodos de medición de esta cantidad involucra el uso de sustancias

líquidas para determinar el volumen de aire que no es ocupado por el material, sin

embargo, se han desarrollado métodos acústicos alternativos usando impulsos de

ultra sonido reflejados en la primera interfaz de un bloque de material poroso

saturado de aire, este método ha sido exitoso en espumas de plástico y

aglomerados de granos [11].

5.1.3.2.c Tortuosidad

Es el grado de irregularidad y variación de la dirección del canal, se puede evaluar

con ultrasonido [8]. A altas frecuencias es responsable de la diferencia entre la

velocidad del sonido en el aire y la velocidad del sonido a través del material. La

tortuosidad en un material fibroso común usado en control de ruido es un poco

mayor que 1, mientras que la porosidad es cercana (pero nunca mayor) que 1. En

un material rígido poroso, la tortuosidad es una de las propiedades que contribuye

al “factor de estructura” que está relacionado con la “masa adicionada” usada en la

teoría de la propagación del sonido en materiales porosos y elásticos [11].

5.1.3.2.d Resistencia al flujo de aire y resistividad al flujo.

El parámetro más importante para determinar el comportamiento acústico en

materiales porosos delgados, es la resistencia al flujo de aire. Representa la razón

del gradiente de presión aplicado y el flujo de volumen inducido, tiene unidades de

presión dividida por la velocidad [11], también está definida como la relación entre

21

la caída de presión y la velocidad del flujo a través de una muestra de material.

Los autores Ingard y Dear obtienen el valor de resistencia al flujo a partir de la

impedancia al flujo normalizada, siendo la parte real la resistencia y la parte

imaginaria la reactancia al flujo [7]. La resistividad al flujo, se define como la

medida de la resistencia al flujo por unidad de espesor, también es llamada como

resistencia específica al flujo por unidad de espesor [11], depende principalmente,

de la densidad del material y del tamaño de la fibra [7].

Si un material tiene alta resistividad al flujo, significa que es difícil que el aire fluya

a través de la superficie, la resistividad al flujo es proporcional al espesor [10] e

inversa a la permeabilidad, baja permeabilidad resulta de baja porosidad en la

superficie [11]. En materiales fibrosos, la resistencia al flujo depende de la

densidad aparente y del diámetro de la fibra, una disminución en el diámetro de la

fibra, es un aumento en la resistividad al flujo y en la absorción del sonido,

materiales efectivos son aquellos que poseen fibras muy finas [10].

La resistencia específica al flujo está medida como

[

]

(30)

Y la resistividad al flujo o resistencia específica al flujo por unidad de espesor se

obtiene cuando

[

dónde

]

(31)

es el diferencial de la presión estática a través de una capa homogénea

de espesor

,

es la velocidad de un flujo estable a través del material, V es el

volumen de aire pasando a través de la muestra durante un periodo de tiempo T y

S es el área de la cara de la muestra [11]. En general la dependencia de la

resistencia al flujo con la velocidad de partícula se vuelve importante cuando se

considera el comportamiento de los materiales porosos en altos niveles de presión

sonora [11].

22

Para casi todos los materiales granulados o fibrosos absorbentes de sonido, el

valor de la resistencia al flujo no puede predecirse analíticamente a partir de la

geometría del esqueleto, esta cantidad debe ser medida. Para algunos materiales

absorbentes ideales, como los hechos de esferas idénticas o fibras paralelas e

idénticas, es posible hacer una predicción [11].

A menudo la resistencia específica al flujo es caracterizada por medio de métodos

que no son acústicos, usando la expresión de Bies y Hansen [12].

(32)

dónde,

= Densidad del material

d = Diámetro medio de las fibras

Este método de caracterización, no es válido para materiales de tipo granular, a

los cuales no se les puede determinar el diámetro de la fibra [13]. Sin embargo,

existen protocolos acústicos de medición para caracterizar dicha cantidad como el

propuesto por los autores Ingard y Dear, el cual se profundizará posteriormente en

este trabajo.

5.1.3.2.d.1 Aplicaciones del valor de resistencia al flujo en soluciones

acústicas

- Absortores de sonido usando capas delgadas

Capas rígidas

Se le llama absortores de sonido a aquellas construcciones que han sido

diseñadas con el propósito de tener un alto rendimiento en la absorción de sonido

en una banda de frecuencia, ya sea estrecha o amplia. Existen ciertas

23

configuraciones de absortores que pueden describirse a partir de unos pocos

parámetros medibles [11].

Figura 3 Capa delgada de material absorbente al frente de un espacio de aire respaldado por una pared

rígida. A. Espacio de aire localmente reactivo (Pariticionado). B. Espacio de aire no particionado.

Una capa delgada resistiva al flujo en frente de una pared rígida con un espacio de

aire (Figura 3), puede ser completamente caracterizada por su resistencia al flujo o

por su impedancia normalizada

velocidad del fluido. [11].

particionado es

donde

es la densidad y

la

La impedancia normalizada de un espacio de aire

donde

es el número de onda,

es la

longitud de onda y t es la profundidad del espacio de aire.

La impedancia de aire normalizada del muro para incidencia normal

es

(33)

La impedancia del aire es cero cuando

que ocurre para frecuencias

donde la profundidad del espacio de aire es un múltiplo entero de un cuarto de

longitud de onda. El valor máximo del coeficiente de absorción para incidencia

normal es.

24

(34)

Ingard simuló la absorción de sonido de una capa resistiva al flujo rígida en frente

de un espacio de aire particionado (Reacción local) y un espacio de aire no

particionado (Reacción no local) respaldados por una pared rígida para incidencia

normal e incidencia aleatoria (Figura 4).

La figura muestra que para un espacio con reacción local, la absorción máxima

para incidencia normal se presenta para frecuencias donde la profundidad del

espacio del aire corresponde a un múltiplo entero de cuartos de longitud de onda

con

Esto ocurre porque la presión en el espacio de aire es

cero debido a que el sonido reflejado en la pared tiene un desfase de 180 grados,

esto genera que el gradiente de presión a través de la capa de material poroso

alcance su máximo valor, el cual es numéricamente igual a la presión en el lado

incidente del material

donde

es la amplitud de la presión que

incide y R es el factor de reflexión [11].

(35)

Este gradiente de presión produce una velocidad de partícula

a través

de la capa del material, y la potencia sonora disipada por unidad de superficie del

absortor

(36)

Para

,

, y

, indica que toda la energía sonora

incidente es disipada en la capa porosa. Para valores de

máximo pero sin llegar a 1. Mientras

difiera más de

absorción será más pequeño [11].

25

es aún un

el coeficiente de

Figura 4 Coeficiente de absorción de una capa delgada rígida resistiva al flujo respaldada por un muro

rígido en función de la frecuencia normalizada en forma de la razón del grosor del espacio de aire y la

longitud de onda, contra la resistencia al flujo normalizada. A. Incidencia normal. B. Incidencia

aleatoria para un espacio de aire con reacción localizada. C. Incidencia aleatoria para un espacio de

aire con reacción no localizada [11].

Para incidencia aleatoria, los valores máximos del coeficiente de absorción se

presentan en las mismas frecuencias que para incidencia normal, sin embargo no

existe un valor de resistencia al flujo para una máxima absorción [11].

Capas flexibles

Es de saber que el uso de capas flexibles y resistivas, pueden proporcionar una

alta absorción a frecuencias más bajas que con el uso de capas rígidas, sin

embargo se debe ser precavido al diseñar absortores para aplicaciones donde se

26

requieren altos niveles de presión sonora. La capa flexible debe ser capaz de

soportar las tensiones debidas a las grandes amplitudes del movimiento de la

onda incidente sin fatiga alguna [11]. Cuando se usan capas flexibles, la masa por

unidad de área de la capa y la rigidez por unidad de área del espacio de aire entre

la capa y la pared rígida, resultan en un sistema resonante, cerca de la frecuencia

de resonancia se presenta el máximo movimiento. Aproximadamente, la

frecuencia de resonancia está dada por

(

dónde

(37)

)

es el coeficiente de compresión adiabática, t es el grosor del

espacio de aire en metros, y m’’ es la masa por unidad de área del material flexible

en kilogramos por metro cuadrado. El coeficiente de absorción para este tipo de

absortores también fue simulado, la Figura 5 muestra dicho coeficiente para

incidencia normal en función de la frecuencia normalizada

resistencia al flujo normalizada de un material poroso

, con la

como parámetro

para varias relaciones de la masa del material y la masa de aire del espacio,

[11].

La figura expone que el primer valor máximo de coeficiente de absorción a

incidencia normal se presenta cerca de la frecuencia de resonancia. Mientras más

grande sea la relación de masa MR, a más baja frecuencia se presenta el pico de

máxima absorción. También es de notar que el pico del coeficiente de absorción

es la unidad cuando la relación de masa MR es igual a la resistencia al flujo

normalizada. Para obtener una absorción relativamente alta a bajas frecuencias en

una amplio rango, un valor de resistencia al flujo normalizado entre 2 y 3 parece

ser una buena opción.

27

Figura 5 Coeficiente de absorción a incidencia normal de una capa flexible y resistiva en frente de un

espacio de aire [11].

- Ductos recubiertos

Usualmente se hace uso de silenciadores disipativos para atenuar los ventiladores

en sistemas de aire acondicionado. La disipación de la energía sonora

generalmente se logra aplicando recubrimientos de materiales porosos en una o

más paredes dentro del ducto por donde viaja la onda, en ciertos casos, el

28

material poroso debe tener una cubierta protectora [10]. Cuando las dimensiones

del ducto recubierto son muy grandes comparados con la longitud de onda del

sonido propagado, se presentan modos de orden superior dentro del ducto [10].

Cuando se analiza la propagación del sonido dentro de un ducto recubierto de

material absorbente, se usa una de las dos suposiciones más comunes. La más

antigua, común y por lo tanto más investigada, es que el recubrimiento debe ser

tratado como localmente reactivo, en este caso, el recubrimiento es tratado con

impedancia local, que es independiente de lo que suceda en cualquier otro lado

del mismo y está implícito que la incidencia del sonido no es otra que normal a la

superficie [10]. Cuando la propagación del sonido en el recubrimiento es paralela

la superficie,

el análisis requiere una nueva suposición donde se dice que el

recubrimiento tiene reacción extendida, en este caso, la propagación en el

recubrimiento se tiene en cuenta [10].

Generalmente, los recubrimientos en los ductos son hechos de material poroso

absorbente, por lo que deben estar caracterizados con valores de impedancia

específica y resistividad al flujo. Para materiales homogéneos ambas cantidades

están relacionadas entre sí junto con el espesor. La resistividad al flujo de un

material poroso uniforme es una función de la densidad del material,

consecuentemente, un recubrimiento de este tipo de materiales debe disponer del

valor de la densidad específica [10].

Diseño de silenciadores para ductos recubiertos

Se presentan a continuación algunos diseños de silenciadores para ductos a partir

de módulos de predicción simplificados, vale aclarar que dichos diseños presentan

algunas limitaciones. Se consideran recubrimientos con reacción local y extendida,

donde se determina la tasa de atenuación del modo menos atenuado para algunos

casos, no son óptimos, pero no son muy sensibles a la precisión del valor de la

resistencia

al

flujo

del

recubrimiento,

dichos

diseños

son

simulados

computacionalmente variando ciertos parámetros con el fin de observar su

29

influencia en la tasa de absorción, sin embargo existen procedimientos disponibles

para lograr una óptima atenuación sonora, pero generalmente mientras más alta la

atenuación, más susceptible es la especificación de la resistencia al flujo y el

rango de frecuencias donde es efectivo el recubrimiento es más cerrado.

Figura 6 Atenuación en un ducto rectangular recubierto en los lados opuestos. Reacción Local [10].

En la Figura 6 se muestra la atenuación de un recubrimiento con reacción local

para varios valores de resistividad al flujo

y la relación del grosor del

recubrimiento con la mitad de la altura del ducto

, para una longitud de ducto

igual a la mitad de su ancho. En esta figura, la densidad es cero. Se asume que la

resistencia al flujo del recubrimiento es la misma en dirección normal al eje del

ducto como lo es en dirección paralela [10].

30

- Absortores Resonantes

Micro-perforaciones

Si un material micro-perforado es usado sin respaldo rígido, puede ser usado

como un absortor suspendido, atenuando el sonido incidente por ambos lados.

Figura 7 Coeficiente de absorción para diferentes dispositivos micro-perforados [14].

La Figura 7 compara la atenuación generada por dos materiales micro-perforados

con respaldo rígido contra la generada por una capa doble micro-perforada sin

respaldo y suspendida en el aire, la absorción es dada solamente por la disipación

en el dispositivo, el sonido transmitido no es considerado [14]. La doble capa

suspendida en el aire provee absorción en frecuencias bajas únicamente debido a

la resistencia al flujo, y es máxima cuando la resistencia al flujo de la estructura es

, la absorción adicional a bajas frecuencias, es debido a la atenuación en

frecuencias medias [14].

31

- Otros absortores

Mecanismo de Flujo de Energía

Considere una onda sonora incidiendo en un difusor de Schroeder. Por

simplicidad, considere solo 2 agujeros adyacentes, además considere que uno de

los hoyos se encuentra en resonancia con el sonido que está incidiendo mientras

el otro hoyo no. Como se muestra en la Figura 8, la energía en la boca del agujero

resonante, será mucho mayor que en el agujero que no resuena, esto significa que

habrá un flujo de energía

del agujero resonante al agujero no resonante,

consecuentemente, cerca a las entradas de los hoyos hay alta velocidad de

partícula, 14 veces mayor que la presente en la onda incidente. Como el sonido se

mueve cerca de los bordes, de un hoyo al otro, se presenta máxima absorción

[14].

s

Figura 8 Dos agujeros adyacentes de un difusor de Schroeder [14].

Sabiendo que la cara frontal del difusor es una región de alta velocidad de

partícula, tiene sentido ubicar material absorbente en la entrada de los hoyos si se

desea crear un absortor, esto convierte a los difusores en unos potentes

absorbentes. La Figura 9 muestra el coeficiente de absorción de una superficie

perfilada con y sin cubierta resistiva. Se exponen dos capas con diferentes valores

de resistencia al flujo, el efecto de la capa resistiva es ampliar los picos

resonantes, generando absorción en un ancho de banda mucho mayor [14].

También se incrementa la impedancia cerca a la impedancia característica del aire

por lo que se genera más absorción.

32

Figura 9 Variación del coeficiente de absorción a incidencia normal de un difusor según la cubierta

[14].

La resistencia de la cobertura debe ser tal que la resistencia total de los hoyos

esté cerca de la impedancia característica. Resistencia muy grande tiende a sobre

amortiguar el sistema y los picos de absorción estarían muy disminuidos. Poca

resistencia (Sin cubierta) genera un comportamiento dispar, mucha resistencia

(550 Rayls )tiene a sobre amortiguar, mientras que 65 Rayls proporciona los picos

máximos de absorción [14].

5.1.4 Métodos de medición para la caracterización de materiales acústicos

Existen diferentes métodos de medición para la caracterización de materiales

acústicos, sin embargo, uno de los métodos más aplicados durante el desarrollo

investigativo de los materiales para la acústica, es el tubo de Kundt o también

conocido como el tubo de impedancias, a continuación se presentan los

conocimientos más relevantes acerca dicho método para el desarrollo de esta

investigación.

33

5.1.4.1 Tubo de Kundt o tubo de impedancia

El tubo de impedancia (Figura 10) es un método muy útil ya que permite hacer las

mediciones en condiciones muy definidas y controladas sin requerir de muestras

muy grandes ni recintos especializados. Este método es utilizado especialmente

para medir materiales absorbentes de tipo poroso, ya que para otro tipo

de

materiales absorbentes, las muestras pequeñas no son representativas para el

comportamiento de la absorción en las muestras grandes.

El funcionamiento del tubo se basa en la teoría de ondas estacionarias, reflexión,

superposición e interferencia de las ondas [9].

Figura 10. Tubo de impedancia. Arriba: Montaje con sonda. Abajo: Montaje con dos micrófonos [15].

El campo de sonido dentro del tubo puede ser considerado como una suma de las

ondas planas y los modos superiores. El sonido es guiado internamente y forzado

a propagarse en la dirección axial del tubo [15].

A continuación se presenta un acercamiento al origen del método de medición y

las aplicaciones e investigaciones que se desarrollan en la actualidad, las cuales

están directamente ligadas con el desarrollo y caracterización de nuevos

materiales acústicos a partir de materiales alternativos.

34

La creación del tubo de Kundt como método de medición para la caracterización

de materiales acústicos se debe al físico alemán August Adolf Eduard Eberhard

Kundt (1839 – 1894) quién fue el sucesor de H. von Helmholtz y director del Berlin

Physical Institute. El físico se enfatizaba a estudiar acerca de las áreas de la luz y

el sonido, y es cuando desarrolló un método de medición de las ondas dentro de

tubos situando un material en forma de polvo y haciéndolo vibrar, de tal manera

que podía observar los diferentes modos de vibración que se presentaban al

interior del montaje [7].

A partir de dicho desarrollo, varios investigadores realizaron variantes al tubo para

ejecutar diferentes tipos de medición, y es cuando en el año 1945, Scott describió

un método para medir la constante de propagación directamente y luego obtener

la impedancia característica de un material poroso [7].

Por medio de modificaciones a través del tiempo es como se llegó a los modelos

hoy utilizados para la caracterización de materiales absorbentes.

Método tasa de ondas estacionarias.

Técnica de dos micrófonos.

Actualmente se cuenta con estándares internacionales de medición con el tubo de

impedancias, estos estándares son:

5.1.4.1.a ISO 10534-1 / ASTM C384 “Acústica – Determinación del coeficiente

de absorción e impedancia en tubos de impedancia. Parte 1: Método de la

tasa de ondas estacionarias”

El proceso que recomienda la norma consiste en ubicar una muestra del material

absorbente al final del tubo, por medio de un altavoz se genera un tono puro con

cierta frecuencia que se propaga en forma de onda plana hasta llegar al material,

causando que éste absorba y/o refleje el sonido de acuerdo con sus propiedades

físicas, creando una interferencia entre la onda incidente y la reflejada. Las

interferencias crean ondas estacionarias dentro del tubo, y mediante rastreo con el

35

micrófono, se ubican los valores máximos y mínimos de nivel de presión y sus

distancias.

Como primer paso para calcular el coeficiente de absorción para incidencia

normal, se calcula la razón de la onda estacionaria S1 con las presiones del primer

mínimo y del primer máximo [16].

|

|

|

|

(38)

Con dicho valor y la distancia del mínimo, se calcula el factor de reflexión

| |

donde

(

)

(39)

es la corrección de la atenuación por viscosidad,

del primer mínimo,

es la razón de onda estacionaria y

es la distancia

es la longitud de onda.

Y finalmente se obtiene el valor del coeficiente de absorción

| |

(40)

5.1.4.1.b ISO 10534-2 / ASTM E1050-12 “Acústica – Determinación del

coeficiente de absorción e impedancia en tubos de impedancia. Parte 2:

Método de función de transferencia”

Este método es similar al anterior, se dispone de un tubo y de una muestra al final

en el extremo rígido del mismo, en el extremo contrario se ubica el altavoz que es

la fuente sonora generadora de ondas planas las cuales se propagan hasta llegar

a la muestra, esto permite medir la presión en dos puntos del tubo cercanos al

material, donde se encuentran ubicados dos micrófonos. Se calculan los valores

36

del factor de reflexión complejo, el coeficiente de absorción y la relación de

impedancia del material a incidencia normal a partir de la función de transferencia

compleja de las señales de los dos micrófonos. El ancho de banda en el que

trabaja el tubo se determina por el ancho del mismo y la distancia entre las

posiciones de medida de la presión [17].

5.1.4.2 Método de Ingard y Dear para la medición de la resistencia específica

al flujo de aire

Como es posible notar, estos estándares se realizan sólo para medir el coeficiente

de absorción, el coeficiente de reflexión compleja y la impedancia acústica del

material, también existen otras cantidades que sirven para caracterizar

acústicamente un material, una de esas cantidades es la resistencia al flujo de

aire, siendo esta motivo de esta investigación. Durante el desarrollo del tubo de

Kundt, se realizaron investigaciones que utilizan el mismo montaje experimental

para la medición de dicha cantidad, descubriendo así una nueva aplicación para el

tubo y las ondas estacionarias.

Este método se basa en la medición con el tubo de impedancia, haciendo uso de

dos micrófonos ubicados en dos posiciones diferentes dentro del tubo, el primero

antes de la muestra del material y el segundo en el extremo contrario a la fuente

sonora justo en la terminación rígida (Figura 11).

Figura 11. Montaje Ingard & Dear [18].

La resistencia al flujo está definida como una relación entre la caída de presión y

la velocidad de volumen través de la muestra [19], se mide con dos micrófonos

37

ubicados en el tubo como se muestra en la Figura 11.

Supuestos del método de medición:

La caída de presión es suficientemente pequeña para que la velocidad se

considere igual en ambas caras de la muestra.

El espesor de la muestra es mucho menor de la longitud de onda, por lo

que la velocidad se considera constante a través del material.

Condiciones del método de medición:

La longitud de onda debe ser mayor que 1.7 veces el diámetro del tubo.

(41)

La longitud L debe ser múltiplo impar del cuarto de longitud de onda de la

frecuencia a medir.

(42)

Con la distancia entre la muestra y la terminación rígida denotada por L, es posible

expresar la relación entre la velocidad U1 en la muestra y la presión P2 en la

terminación rígida [19].

(43)

Siendo K el número de onda. Similarmente, la amplitud compleja de la presión en

la parte posterior de la muestra (P1’) es

(44)

La impedancia al flujo está definida como

(45)

Reemplazando las ecuaciones (43) y (44)

(46)

De acuerdo con los autores, si se escoge L=(2n-1)λ/4 para valores de n= 1,2,…la

impedancia al flujo normalizada se da

38

(47)

Siendo la resistencia al flujo la parte real y la reactancia la parte imaginaria [19],

por lo que

|

( )|

(48)

Definiendo la función de transferencia como

(49)

Entonces la resistencia al flujo se puede determinar como la impedancia

normalizada

|

(

)|

(50)

A bajas frecuencias la reactancia al flujo es pequeña en comparación con la

resistencia al flujo, por lo que se puede hacer la siguiente simplificación [19].

| |

|

|

(51)

La expresión también puede presentarse en términos de nivel de presión sonora

( )

(52)

Así que midiendo los valores de nivel de presión sonora en los puntos P1 y P2

(ubicación de micrófonos en el montaje, ver Figura 11) de las diferentes

frecuencias, el valor de la resistencia al flujo normalizada puede representarse por

la siguiente expresión

(

)

(53)

5.2. ESTADO DEL ARTE

Los primeros en obtener mediciones de la resistencia al flujo son Delany y Bazley,

pues utilizaron dicha cantidad para expresar los resultados de las medidas de

impedancia característica y la constante de propagación. En su trabajo, las

relaciones empíricas requieren sólo el conocimiento de la resistencia al flujo del

39

material, la cual fue obtenida directamente de medir la presión sonora a través la

muestra con una velocidad volumétrica de flujo conocida pasando a través de la

misma [7].

En el año 1979, los autores Bies y Hansen desarrollaron un trabajo en el que se

usó el parámetro de la resistencia al flujo para caracterizar completamente el

comportamiento acústico de un material poroso, demostraron que a partir de la

medición de la resistividad al flujo se puede describir la propagación del sonido

[7].

Luego en 1992 Ren y Jacobsen midieron la resistencia y la reactancia al flujo de

los materiales porosos. Utilizando un método de medición basado en el tubo de

impedancia acústica, midiendo la función de transferencia entre dos micrófonos

que se sitúan antes y después de la muestra [7]. El trabajo de estos autores es de

gran importancia en el desarrollo investigativo de la medición de dicha cantidad

debido a los avances expuestos en sus investigaciones.

Para las medidas de resistencia al flujo de aire también existen estándares

internacionales, como la UNE EN ISO 29053:1994 la cual propone dos métodos

de medición, el método con flujo de aire directo (A) y el método con flujo de aire

alterno (B) , el primero consiste en pasar un flujo de aire de una sola dirección y

controlado a través de una probeta y medir la pérdida de presión resultante entre

las dos caras libres de la probeta; el segundo consiste en pasar un flujo de aire

lento a través de la probeta y medir la componente alterna de la presión en el

volumen de ensayo ocupado por la probeta. Ambos métodos requieren de

montajes especializados [20].

El método más actual para la medida de la resistencia al flujo, lo desarrollaron los

autores R. Dragonetti, C. Ianniello y R. A. Romano como una alternativa diferente

40

a la norma mencionada, este requiere de dos cavidades de sección cuadrada, la

muestra se ubica en la parte posterior de la cavidad superior sobre una rejilla con

perforaciones y el altavoz se ubica en medio de las dos cavidades (la inferior tiene

dimensiones muy pequeñas comparadas con las dimensiones del altavoz), son

necesarios dos micrófonos de medición que son ubicados por separado en las

cavidades. Este método cumple con los requerimientos necesarios de la norma

UNE EN ISO 29053:1994, pero con materiales que son más asequibles [20].

Actualmente los estudios acerca la resistencia al flujo de aire se basan en la

comparación e incertidumbres de los métodos de medición mencionados y en

proponer modificaciones para el mejoramiento de las medidas. Este estado de

conocimiento se enfoca en el desarrollo investigativo en la obtención de la variable

mencionada, tomando como eje central el método de Ingard y Dear el cual es

objetivo de esta investigación.

España se ha especializado en dicho tema y todo lo que tiene que ver con

caracterización de materiales. En el 2006 se desarrolló un estudio de la

incertidumbre en el método de medición de resistencia al flujo de Ingard & Dear,

comprobando la precisión de la simplificación que los autores proponen para las

diferentes frecuencias [18], se construyó el tubo para el montaje y a partir de esto

se ha profundizado más en el tema realizando comparaciones entre métodos de

medición. En el 2013 se evaluó el método de Ingar y Dear contra el método de R.

Dragonetti y C. Ianniello y el de la norma UNE EN ISO 29053:1994 (B), para esto

se usaron diferentes tipos de materiales; para algunos de ellos, los métodos

alternativos arrojaban resultados similares entre sí, pero diferentes con respecto a

el método estandarizado; para otros sucedía lo contrario [21], sin embargo se llegó

a la conclusión de que estos métodos alternativos son una muy buena opción y no

requieren de materiales ni recintos especiales.

41

También existen avances en métodos que no son acústicos, como el desarrollado

por la ISO 29053:1994, dichos métodos no son de interés en el proyecto debido a

la desviación en el tema de investigación.

Con respecto a la elaboración de materiales acústicos a partir de materia prima

alternativa, se han desarrollado diferentes investigaciones y pruebas, todas con el

fin de desarrollar materiales acústicos eficientes y que no sean nocivos para la

salud humana. En el 2005 en Italia se desarrolló un modelo empírico de un

material acústico a base de fibras de polyester, esta investigación propone nuevos

modelos matemáticos para la resistencia al flujo y para la impedancia acústica

[22]. España también se ha especializado en este tema, el cual va muy ligado a

las investigaciones de los métodos de medición para la caracterización de los

materiales acústicos. En la Universidad de Alicante y la Universidad Pontificia de

Valencia

disponen

de

los

laboratorios

necesarios

para

este

tipo

de

investigaciones. En el 2008 se publicó una tesis doctoral muy completa que habla

de los diferentes métodos de medición para la caracterización de los materiales

acústicos [7], dicha tesis profundiza en cada método mencionado para la

absorción y resistencia al flujo; caracterizan varios tipos de materiales incluyendo

sándwiches de fibras textiles, combinaciones con materiales conocidos como la

fibra de vidrio y lana de roca, entre otros; y proponen nuevos modelos

matemáticos basados en los métodos de medición para la caracterización de

materiales. Posteriormente en el 2010 se realizó una investigación para el

desarrollo de un nuevo material basado en fibras de Kenaf y se propusieron

ecuaciones empíricas que modelan el comportamiento acústico del material en

términos de absorción y resistencia al flujo [23], dicho modelo se basa en modelos

anteriormente propuestos por otros autores.

Un año después (2011) los mismos autores desarrollaron el mismo trabajo

investigativo para un material acústico a base de restos de botellas de plástico,

42

usando el mismo proceso industrial que se utiliza para las fibras de polyéster,

también desarrollaron un modelo del comportamiento acústico para este material

[24].

El trabajo investigativo más reciente de los mismos autores es basado en el

desarrollo de un nuevo material a partir de fibras de coco (2014), caracterizando

dicho material y realizando un modelo matemático para su comportamiento

acústico, como lo hicieron con los materiales desarrollados en años anteriores

[25].

En el 2006 en Colombia se desarrolló una investigación de materiales acústicos

desarrollados a partir de desechos de poliéster de la industria textil y fibras

vegetales como la fibra de coco, este estudio se realizó en la Universidad de San

Buenaventura Bogotá por dos estudiantes del programa de Ingeniería de Sonido.

Este trabajo es investigativo-experimental ya que por medio de pruebas de

aglomeración de la materia prima previamente escogida en diferentes moldes y

con diferentes aglomerantes, se elaboró un panel para uso en acústica

arquitectónica y control de ruido, dicho panel sólo es caracterizado con valores de

coeficiente de absorción para diferentes frecuencias obtenidos del promedio de 18

mediciones por medio de tubo de resonancia Pasco WA-9612, los resultados de

estas mediciones arrojaron valores de coeficiente de absorción entre 0,7 y 0,9,

teniendo el valor máximo en la frecuencia de 500 Hz [26].

En este trabajo investigativo se pretende entonces analizar una posible aplicación

acústica de un material alternativo que tiene fines diferentes en la ciudad, además

de caracterizarlo con valores de coeficiente de absorción y resistencia al flujo de

aire obtenidos de las mediciones con el tubo de onda estacionaria y por el método

de Ingard & Dear respectivamente, ambos métodos se explican con detalle en el

marco conceptual de este proyecto. Se requiere entonces una comparación de los

43

valores obtenidos del material alternativo contra los valores de los materiales

acústicos tradicionales para evaluar las posibilidades de aplicación.

6. METODOLOGÍA

A continuación se presenta el proceso llevado a cabo en la búsqueda del

cumplimiento de los objetivos planteados; este proceso está basado en las

actividades planeadas para cada objetivo, consta de diferentes fases: Selección

de los materiales a caracterizar, medición del coeficiente de absorción de los

materiales, diseño y construcción del tubo para la medición de resistencia al flujo,

desarrollo de dicha medición, análisis de los resultados, evaluación de la

aplicación alternativa y conclusiones; cada fase explicará con detalle en secciones

posteriores.

Selección de los materiales a caracterizar.

Medición del coeficiente de absorción.

Diseño y construcción del tubo para resistencia al flujo.

Medición de resistencia al flujo.

Análisis de resultados

Evaluación de aplicación alternativa.

Conclusiones

Figura 12 Diagrama de flujo de la metodología.

6.1 Materiales utilizados para la caracterización

Como primer paso se requería la selección de los materiales a caracterizar, ésta

se dividió en 2 partes, la primera consistió en definir los materiales acústicos

tradicionales para la comparación, y la segunda, en la elección del material

44

alternativo a evaluar.

Se eligieron materiales acústicos desarrollados en la industria Colombiana a base

de lana mineral de roca y fibra de vidrio, los cuales fueron proporcionados por los

fabricantes con fines investigativos. Se calculó un valor de densidad aproximado

de las muestras de cada material a partir del volumen y la masa, ya que no todos

los fabricantes proporcionaban dicha información.

Acustiplaca

Figura 13 Acustiplaca [27]

Láminas de alta densidad (Figura 13), presentan gran rigidez por lo que conservan

su forma constantemente; desarrolladas de lana mineral de roca por la empresa

Calorcol. Dispone de características de incombustibilidad, es usada para

recubrimientos acústicos de paredes y techos, y como núcleo de aislamiento

acústico y control de ruido [27], en la Tabla 1 se exponen las especificaciones

brindadas por los fabricantes.

45

Tabla 1 Acustiplaca, Especificaciones técnicas del fabricante [27].

80, 100 y 144 kg/m3.

Densidad Fabricante

Coeficiente de reducción de ruido (NRC)

NRC 0.90 en 2 plg.

Aislamiento acústico

Normalizado (R): 6 lb/pies3

15dBA - 12 lb/pies3 : 20 dBA

Curva STC:20.

Conductividad térmica

0.25 BTU.plg./hr.pies2 ºF a 100 ºF.

Dimensiones

0.61 x 1.22 m.

Densidad calculada de la muestra

21.61 kg/m3.

Frescasa

Figura 14 Frescasa [28].

Fabricada a partir de fibra de vidrio por FiberGlass, es una manta de celda abierta

que permite la absorción de sonido (Figura 14); es incombustible, liviana,

inorgánica y posee dimensiones estables, es usado como aislante acústico,

térmico, y como barrera de vapor [28], las especificaciones técnicas pueden

observarse en la Tabla 2. La Frescasa utilizada para la investigación no disponía

de ningún tipo de recubrimiento.

46

Tabla 2 Frescasa, especificaciones técnicas del fabricante.

Coeficiente de reducción de ruido NRC).

0.85(2.5”)

Resistencia térmica (°F.ft2.h/BTU)

R= 8

Dimensiones

15,24m (600*) Largo

x 1.22m (48”) Ancho

x 3.5” y 2.5” Espesor

Densidad calculada de la muestra

2.98 kg/m3

Black Theater

Figura 15 Black Theater [28]

Está compuesto por un cuerpo de fibra en fibra de vidrio aglomerada con resina

termo-resistente y un acabado en refuerzo de fibra de vidrio (Figura 15). Tiene

propiedades de aislamiento acústico y térmico, es liviano, de color negro y con

textura uniforme. Es usado para instalarse como cielo raso y como sistemas de

cielo raso metálico de celda abierta [28], para el desarrollo de la investigación, se

usaron los dos espesores disponibles del material (1” y 2”), las especificaciones

técnicas están disponibles en la Tabla 3.

47

Tabla 3 Black Theater, especificaciones técnicas del fabricante [28].

Coeficiente de reducción de ruido

0.7 (1”)

(NRC).

1 (2”)

Conductividad térmica

0.23h ºF.ft 2/BTU

0.033 W/ºC.m2

96”x 48”x 1”

Dimensiones

96”x 48”x 2”

Densidad calculada de la muestra

13.72 kg/m3 (1”)

8.55 kg/m3 (2”)

Acustifibra

Figura 16 Acustifibra [28].

Utilizada para aislamiento y acondicionamiento acústico en forma de láminas

(Figura 16), diseñada especialmente para espacios internos. Tiene propiedades de

aislamiento acústico y resistencia térmica [28], las especificaciones del fabricante

se exponen en la Tabla 4.

Posteriormente se procedió a la elección del material de uso alternativo para la

caracterización y evaluación teniendo en cuenta las características físicas

necesarias para la absorción del sonido. Se buscaba un material fibroso o poroso;

en el caso de que fuera fibroso, con las fibras lo suficientemente juntas y delgadas

48

para que se produjera fricción; y en el caso de materiales porosos, con los poros lo

suficientemente abiertos y canales interconectados para que se originara

absorción de la energía sonora.

Tabla 4 Acustifibra, Especificaciones técnicas del fabricante [28].

Coeficiente de reducción de ruido (NRC).

0.7 (1”)

0.9 (1.5”)

Dimensiones

2.44mx 1.22m

Espesores de 1.5” y 1”

Densidad calculada de la muestra

32.43 kg/m3

Se contactaron diferentes semilleros de investigación de distintas instituciones que

tienen que ver con el desarrollo y tecnología de materiales en búsqueda de una

posible colaboración:

Centro de Investigación, Innovación y Desarrollo de Materiales (CIDEMAT)

- Universidad de Antioquia.

Ciencia y tecnología de los materiales – Universidad Nacional.

Instituto de capacitación e investigación del caucho y del plástico.

Grupo de investigación de Nuevos materiales (GINUMA) – Universidad

Pontificia Bolivariana.

Se trabajó en conjunto con el Grupo de Investigación de Nuevos Materiales de la

Universidad Pontificia Bolivariana, ya que disponía de un departamento encargado

del estudio y desarrollo de materiales textiles, en el cual se estaba desenvolviendo

una tesis basada en la búsqueda de un material que pudiera ser aplicable para el

desarrollo de un panel acústico que iba a ser ubicado en ambientes hospitalarios.

Debido al lugar de instalación, se presentaban varios requerimientos que limitaban

el uso de materiales acústicos tradicionales; por esa razón, para la evaluación y

caracterización, se eligieron los materiales textiles que se estaban estudiando en

dicho grupo de investigación(Tabla 5).

49

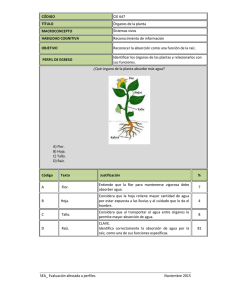

La segunda fase consistió en analizar los resultados de la medición del coeficiente

de absorción y seleccionar solamente un material que cumpliera con un

comportamiento similar al de los materiales acústicos absorbentes tradicionales.

Posteriormente se consideró la contribución frecuencial al nivel de la voz y la

inteligibilidad de la palabra (Figura 17) para tener una visión clara de los

requerimientos necesarios para la evaluación del material en la aplicación que se

estaba estudiando. A continuación se presentan las 4 propuestas de los materiales

textiles (Tabla 5), para dichos materiales también se calculó una densidad

aproximada de las muestras disponibles:

Tabla 5 Propuestas de materiales textiles para la caracterización.

Material

Figura

Estrobel

Densidad calculada de la

muestra: 33.82 kg/m

3

Spacer

Densidad calculada de la

muestra: 23.87 kg/m

3

Sándwich de D30 con

Estrobel en el centro

Densidad calculada de la

muestra: 14.72 kg/m

3

Sándwich de D30 con

Estrobel en los extremos.

Densidad calculada de la

muestra: 14.32 kg/m

3

50

Figura 17 Contribución frecuencial al nivel de la voz y la inteligibilidad de la palabra [29].

6.2 Medición del coeficiente de absorción por el método del tubo de onda

estacionaria

Posterior a la selección de los materiales a caracterizar, se realizó la medición del

coeficiente de absorción por el método de tubo de onda estacionaria basado en el

estándar internacional ISO 10534-1 / ASTM C384 “Acústica – Determinación del

coeficiente de absorción e impedancia en tubos de impedancia. Parte 1: Método

de la tasa de ondas estacionarias”.

La medición se realizó en el laboratorio de acústica de la Universidad de San

Buenaventura Medellín (Figura 18), como primer paso se determinó el nivel de

ruido continuo equivalente dentro del tubo (56 dB en ponderación Z) para

asegurarse que el nivel de presión de las medidas lo sobrepasaran 10 dB.

Posteriormente, se procedió a instalar la muestra en el equipo de medición; se

tomaron datos de nivel de presión sonora y distancia en un mínimo y un máximo

de presión en el tubo para diferentes frecuencias dentro del rango de trabajo,

51

consecutivamente dichos datos fueron utilizados para el cálculo del coeficiente de

absorción del material a medir usando las ecuaciones (38), (39) y (40).

Los resultados se presentan por bandas de tercios de octava, se obvian

mediciones en la frecuencia de 630 Hz debido a anti-resonancias presentadas en

el sistema, para más detalles ver el Anexo A.

Herramientas utilizadas en la medición:

Muestra del material a medir.

Tubo de impedancias.

Sonómetro 01 dB Solo Blue.

Amplificador de potencia Crown XLS-202.

Interfaz de audio M-audio Mobil Pro.

Flexómetro.

Generador de señales a partir del software Reaper.

Figura 18 Montaje de la medición, tubo de impedancia.

En la Figura 19 se expone el diagrama de bloques de la configuración de los

equipos usados para la medición.

52

Generador de

señal:

Computador

portátil con

sofware

Reaper

Interfaz de

Audio

Amplificador

de potencia

Tubo de

impedancias:

Excitación de

los altavoces.

Sonómetro:

NPS de los

mínimos y

máximos de

presión.

Figura 19 Diagrama de flujo - Medición del Coeficiente de absorción a incidencia normal.

6.3 Diseño y construcción del tubo de onda estacionaria para la medición de

resistencia al flujo

Para la medición de resistencia al flujo por el método de Ingard y Dear, es

necesario un montaje especial basado en el tubo de impedancias, por lo que se

decidió entonces diseñar y construir el montaje requerido. Los autores proponen

dos condiciones que delimitan las dimensiones del tubo de acuerdo al rango de

frecuencias de trabajo, teniendo en cuenta lo anterior, se calcularon la longitud y el

diámetro del tubo siguiendo las ecuaciones (41) y (42), obteniendo un tubo con las

siguientes dimensiones:

Longitud: 1.71 m

Diámetro: 5 cm.

Se calcularon para, obtener un tubo que midiera la Resistencia al flujo de 100 Hz y

sus múltiplos impares hasta 4000 Hz de acuerdo a su diámetro. Como material

para la construcción, se eligió PVC, pues cumplía con la rigidez y dimensiones

requeridas, además de ser favorable económicamente. El tubo se partió en dos

secciones, la primera de 0.85 m y la segunda de 0.86 m como se muestra en la

Figura 20.

53

Figura 20 Secciones del tubo.

Se requería un porta-muestras donde fuera posible variar el espesor del material

sin afectar la longitud L que tenía que ser constante para cumplir las condiciones

propuestas por los autores. Dicho porta-muestras se elaboró en acrílico y

constaba de un cilindro de 6 cm de diámetro y 15 cm de largo donde se ubicaba la

muestra y se insertaba la segunda sección del tubo a presión hasta el final de la

muestra (Figura 21). También disponía de una brida para unir las dos secciones

del tubo.

Figura 21 Porta-muestras

54

Para la fuente, se tenía que garantizar la emisión de ondas homogéneas y planas,

por lo que se planteó un diseño de una caja acústica con dos altavoces

enfrentados, un volumen en el centro y

un volumen para cada uno de ellos

(Figura 22). La caja se construyó a base de MDF de 15 mm de espesor, y los

altavoces fueron de 6 pulgadas y 6 Ohmnios.

Figura 22 Fuente

La ubicación de los micrófonos estaba definida; el micrófono 1 debía ir antes de la