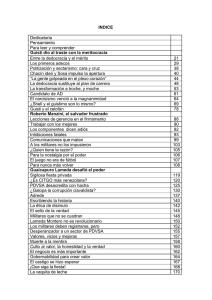

PDVSA MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS PDVSA N° MDP–05–F–01 TITULO PRINCIPIOS BASICOS 0 REV. 61 FECHA APROB. E PDVSA, 1983 DESCRIPCION FECHA PAG. REV. APROB. APROB. APROB. FECHA ESPECIALISTAS MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 1 Indice norma Indice 1 OBJETIVO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 2 ALCANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 3 REFERENCIAS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 4 CONSIDERACIONES BASICAS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4 4.1 4.2 4.3 4.4 4.5 4.6 Antecedentes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Definiciones . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Tipos de hornos de proceso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Selección y diseño de hornos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Gráficas para cálculos de combustión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Programas de computación para cálculos/simulación de hornos . . . . . . 4 5 12 15 23 25 5 APENDICES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26 Tabla 1 Tabla 2 Tabla 3 Figura 1 Figura 2 Figura 3 Figura 4 Figura 5 Figura 6 Figura 7 Figura 8 Figura 9 Figura 10A Figura 10B Figura 11A Figura 11B Figura Figura Figura Figura Figura 12 13 14 15 16 Lista de puntos cubiertos normalmente en las especificaciones de hornos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . LIsta de puntos cubiertos en las especificaciones de servicios de hornos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Factores que afectan el diseño y seleccion de hornos . . . . . . . . . . . . . . . . Hornos – verticales cilíndricos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Horno vertical – cilíndrico con sección de convección horizontal . . . . . . . Hornos con tubos horizontales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Variaciones en hornos tipo cabina . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Horno tipo caja con tubos verticales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Horno tipo caja con tubos horizontales con ala sencilla . . . . . . . . . . . . . . . Guía para la selección de hornos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Calor de combustión de aceites combustibles y fracciones de petróleo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Calor de combustión para gases parafínicos y oleofínicos . . . . . . . . . . . . Entalpía de los componentes del gas de chimenea a bajas presiones (H2O, CO, CO2, SO2) . . . . . . . . . . . . . . . . . . . . . . . . . . . . Entalpía de los componentes del gas de chimenea a bajas presiones (H2O, CO, CO2, SO2) (Cont.) . . . . . . . . . . . . . . . . . . . . . Entalpía de los componentes del gas de chimenea a bajas presiones (aire, O2, NO2) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Entalpía de los componentes del gas de chimenea a bajas presiones (aire, O2, nO2) (Cont.) . . . . . . . . . . . . . . . . . . . . . . . . . . . Calor disponible por combustión de aceite combustible (0°API) . . . . . . . . Calor disponible por combustión de aceite combustible (5°API) . . . . . . . . Calor disponible por combustión de aceite combustible (10°API) . . . . . . Calor disponible por combustión de aceite combustible (15°API) . . . . . . Calor disponible por combustión de aceite combustible (20°API) . . . . . . 28 31 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal Figura 17 Figura 18 Figura 19 Figura 20 Figura 21A Figura 21B Figura Figura Figura Figura 22A 22B 23 24 TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 2 Indice norma Calor disponible por la combustion de gas combustible de refinería . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Calor disponible por la combustión de gas combustible de refinería . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Calor disponible por la combustión de gas combustible de refineriía . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Calor disponible por la combustión de gas combustible de refinería . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Contenido de dióxido de carbono en el gas de chimenea (unidades métricas) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Contenido de dióxido de carbono en el gas de chimenea (unidades metricas) (Cont.) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . kg de gas de chimenea por kg de combustible . . . . . . . . . . . . . . . . . . . . . . lb de gas de chimenea por lb de combustible . . . . . . . . . . . . . . . . . . . . . . . Viscosidad absoluta del gas de chimenea a 1 atm . . . . . . . . . . . . . . . . . . . Conductividad térmica del gas de chimenea a 1 atm . . . . . . . . . . . . . . . . . 52 53 54 55 56 57 58 59 60 61 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 1 TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 3 Indice norma OBJETIVO Proporcionar los fundamentos teóricos que permitan una óptima comprensión de la terminología relacionada y de cálculos relacionados con el tema de Hornos de Proceso. El tema “Hornos”, dentro del área de “Transferencia de Calor”, en el Manual de Diseño de Procesos (MDP), está cubierto por los siguientes documentos: PDVSA–MDP– Descripción de Documento 05–F–01 Hornos: Principios Básicos (Este documento). 05–F–02 Hornos: Consideraciones de diseño. 05–F–03 Hornos: Quemadores. 05–F–04 Hornos: sistemas de tiro forzado. 05–F–05 Hornos: Precalentadores de aire. 05–F–06 Hornos: Generadores de gas inerte. 05–F–07 Hornos: Incineradores. Este documento, junto con los demás que cubren el tema de “Hornos”, dentro del Manual de Diseño de Procesos (MDP) de PDVSA, son una actualización de la Práctica de Diseño “HORNOS”, presentada en la versión de Junio de 1986 del MDP (Sección 8). 2 ALCANCE Cubre las definiciones básicas, descripción de los diferentes tipos de hornos empleados por la IPPCN, gráficas que facilitan cálculos relacionados con combustión en hornos de proceso, y una descripción general del programa de modelaje de hornos a ser empleado como apoyo a los cálculos relacionados con hornos. 3 REFERENCIAS Manual de Diseño de Proceso (versión 1986) S Vol VIII, Sección 14 “Flujo de fluidos” S Vol VIII y IX, Sección 15 “Seguridad en el diseño de plantas” Manual de Ingeniería de Diseño S PDVSA–MID–L–TP–2.7 “Hornos de proceso: Requisición, análisis de ofertas y detalles de compra” MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 4 Indice norma Otras Referencias S S S S 4 API Technical Data Book, cap.14 (1992) “Combustion”. API 665, Fired Heater Data Sheet ASME Code Section 1, Power Boilers Berman, H. L., “Chemical Engineering”, julio 19, 1978, pp 99–104 CONSIDERACIONES BASICAS 4.1 Antecedentes El calentamiento de un fluido de procesos en un horno está acompañado por la combinación de la radiación y convección. El patrón usual de flujo del fluido en el proceso es en contracorriente con el de los gases de combustión, es decir, el fluido en el proceso pasa primero a través de la sección de convección y luego a través de la sección de radiación del horno, mientras que los gases de combustión van en dirección opuesta. Este arreglo permite obtener una mayor eficiencia (la temperatura del gas en la chimenea es más baja) que la que se obtendría si el flujo fuera en paralelo. En la sección de radiación, el calor es transferido al fluido de proceso principalmente por radiación de la alta temperatura de los gases que resultan de la combustión del combustible en la cámara. Otra parte del calor es también transferida por convección. Los gases de combustión a medida que transfieren calor se enfrían, y por lo tanto, la transferencia de calor por radiación progresivamente requiere de más área en los tubos, lo cual llega a ser poco atractivo desde el punto de vista económico. Por esta razón, la transición a la sección de convección es hecha mientras el gas de combustión aún está relativamente caliente. En la sección de convección, el calor es transferido principalmente por convección, aunque una pequeña cantidad de calor se transfiere por radiación. Después que todo el calor, que económicamente puede ser recuperado, ha sido transferido al fluido de proceso, el gas de combustión deja el horno y pasa a través de una chimenea a la atmósfera. Los hornos está divididos en dos categorías principales: hornos de procesos y hornos de pirólisis. Horno de Procesos (Convencional). Estos hornos proveen calor, el cual es usado en los equipos aguas abajo del horno. Ejemplos típicos son hornos de columnas de destilación, precalentadores de reactores (hidrotratamiento y termoreactores) y rehervidores. Los sistemas de calentamiento indirecto, tales como sistemas de aceite caliente o sistemas “Dowtherm”, también usan hornos de procesos. MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 5 Indice norma Hornos de Pirólisis Este tipo de hornos proveen calor para que una reacción química se lleve a cabo dentro de los tubos del horno. Los de craqueo térmico con vapor y los reformadores con vapor son los dos principales ejemplos. Muchas de las consideraciones y problemas en el diseño y operación de estos hornos son similares a los de los hornos convencionales. Sin embargo, estos hornos de pirólisis operan normalmente a altas temperaturas y tienen muchas consideraciones especiales. Algunos hornos, tales como los utilizados en las plantas reductoras de viscosidad y de craqueo térmico, son considerados hornos de procesos, aun cuando existen reacciones químicas dentro de los tubos. Sus temperaturas son bajas, comparadas con las temperaturas de los hornos de pirólisis; y aparte de los cálculos de craqueo, el diseño de este tipo de hornos es muy similar al diseño de hornos de procesos. Tipos de Especificación Para especificar hornos se utilizan dos tipos de documentos: la especificación del diseño y la del calor requerido. En la especificación del diseño todas las variables principales que afectan su comportamiento han sido determinadas y especificadas por el diseñador. El vendedor del horno debe proveer los detalles del diseño mecánico. En la especificación del calor requerido del equipo, sólo son dados los requerimientos de servicio tales como carga calorífica y condiciones de entrada y salida. El fabricante entonces suministra tanto el diseño mecánico como el térmico. En las Tablas 1 y 2 se muestran los aspectos cubiertos en cada tipo de especificación. El API 665 (datos de diseño, Fired Heater Data Sheet) puede ser utilizado para presentar la información requerida para cualquier tipo de en su especificación. Sin embargo, el documento PDVSA–MID–L–TP–2.7, Tabla 1, presenta un formato de especificaciones para compra de hornos de proceso (5 páginas), la cual es la oficial para PDVSA y sus filiales. 4.2 Definiciones Arco del horno Es la porción más elevada (usualmente plana) del horno, soportada desde arriba. Cabezal Es la unión que conecta dos tubos en un serpentín. Estrictamente hablando, es el cabezal removible tipo tapón donde se fijan los tubos bien sea enroscados o soldados. Comunmente, el cabezal se refiere a tubos doblados en forma de U. MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 6 Indice norma Caja Los quemadores y los tubos están encerrados en una caja la cual consiste de una estructura, recubriendo refractario y soporte de tubo. Caja de cabezal Es el compartimiento ubicado al final de la sección de convección, donde están localizados los cabezales. En esta caja colectora no hay flujo de gases de combustión, debido a que se encuentra separada del horno por una plancha aislante. Las cajas colectoras pueden ser usadas algunas veces en la sección de radiación. Calor absorbido (Heat Duty) Es el calor total aprovechado por el flujo de proceso, expresado usualmente MW (BTU/h). El rendimiento térmico total de un horno es la suma de calor transferido a todas las corrientes del proceso, incluyendo servicios auxiliares tales como sobrecalentadores y secadores. Calor disponible Es el calor absorbido de los productos de combustión (gases de combustión) a medida que estos son enfriados desde la temperatura de la llama hasta una temperatura dada de los gases de combustión. Calor generado Se define como el calor total liberado en el horno y es igual al combustible total multiplicado por el poder calorífico inferior (PCI) del combustible. Este calor es expresado usualmente en MW (BTU/h). Cámara de combustión Es un término usado para describir la estructura que circunda los serpentines radiantes y dentro de la cual se localizan los quemadores. Cámara de convección Es la parte del horno que consiste de un banco de tubos, el cual recibe calor de los gases de escape calientes, principalmente por convección. Cámara de radiación Es la parte del horno en la cual el calor es transferido a los tubos de los hornos, primeramente por radiación de la llama y por alta temperatura de los gases de combustión. Celda Es una parte de la sección de radiación separada de otras celdas por tubos o por una pared con refractario. También son llamadas “zonas o secciones”. MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 7 Indice norma Coeficiente de película Es el coeficiente de transferencia de calor por convección de la película de líquido en la pared del tubo. Colector (Breeching) Es un colector de los gases de combustión en la salida de la cámara de convección. Estos gases pasan después a la chimenea. Combustible bruto (Total) Es el combustible total quemado en un horno, incluyendo todas las pérdidas (se expresa usualmente en kg/s) (lb/h)). Combustible neto Es el combustible que se requeriría en el horno sino hubieran pérdidas por radiación, expresado en kg/s (lb/h). Compuerta (Damper) Es un dispositivo que regula el flujo de gases a través de la chimenea o ducto y controla el tiro del horno. Una compuerta típica consiste de una placa plana conectada a un eje el cual puede ser rotado de manera similar a una válvula de mariposa. Conexión entre banco de convección y sección de radiación (Crossover) Es la tubería que transfiere el fluido de proceso desde la salida de la sección de convección a la entrada de la sección de radiación. Conversión Es la fracción de la alimentación transformada en un producto deseado, usualmente expresado como g/kg (% peso) aplicada principalmente en hornos de pirólisis. Cubierta Es un revestimiento de acero el cual encierra la caja del horno y la hace esencialmente hermética. Chimenea Es un conducto cilíndrico de acero, revestido con concreto o ladrillos el cual traslada el gas de escape a la atmósfera y provee el tiro necesario. Densidad térmica Es la cantidad de calor transferido a un tubo por unidad de área, y se basa en el área externa total. Las unidades típicas son kW/m2 (BTU/h–pie2). La densidad térmica también puede ser llamada flujo térmico. MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS .Menú Principal Indice manual PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Indice volumen Página 8 Indice norma Efecto de chimenea Es la diferencia entre el peso de una columna de gases de alta temperatura dentro del horno y el peso de una columna equivalente de aire externo, expresada en kPa por metros de altura (pulgadas de agua por pie). Eficiencia del horno Es la relación entre el calor absorbido y el calor suplido al horno. Ensuciamiento o incrustaciones Es la formación de una película sólida de sucio ceniza u hollín sobre la superficie de transferencia de calor, que da como resultado un incremento en la resistencia al flujo de calor. Exceso de aire Es el porcentaje de exceso de aire en el horno en relación a la cantidad de aire requerida para combustión estequiométrica. Factor de servicio Es una medida de la continuidad de operación del horno, expresada generalmente como la relación de días totales en operación para un período de tiempo dado entre los días calendarios totales en el período. Gases de combustión (Flue gas) Es una mezcla de gases producto de la combustión del combustible. Guías desviadoras (Corbelling) Son planchas estrechas que se extienden desde las paredes laterales de la sección de convección para evitar que el gas de combustión fluya a un lado de la sección de convección, entre la pared y el tubo más cercano, desviándose del banco de tubos. Guía de tubos Dispositivo utilizado para restringir el movimiento de los tubos. Lámina de tubos Es una lámina larga que soporta los tubos y está ubicada en la cámara de convección. Los soportes finales son usualmente de acero al carbón o aleaciones bajas de acero y constituyen un lado del cabezal del horno. Los internos de estos soportes poseen aislamiento por estar expuestos a los gases de combustión. Los soportes intermedios, como están expuestos al gas de escape por ambos lados, son fabricados con una aleación más resistente. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 9 Indice norma Línea de transferencia Tubería usada para conectar la salida del horno y la columna de destilación (ya sea atmosférica ó de vacío), en una instalación petrolera. Mirillas de observación Puertas de observación ubicadas en diferentes puntos seleccionados del piso del horno y en las paredes del mismo, que permiten observar los tubos, soportes y quemadores del horno. Múltiple Es un tubo conectado a varios pasos paralelos y es usado para distribuir o recolectar los fluidos de estos pasos. Pared aislante Es el aislamiento refractario de la parte interna del horno. Paso Es el serpentín que transporta el fluido del proceso desde la entrada hasta la salida del horno. El fluido total del proceso puede ser transportado a través del horno por uno o más serpentines. Película (Superficie) Es una capa fina del fluido adyacente a la pared del tubo, la cual permanece en flujo laminar aun cuando el flujo del fluido es turbulento. El perfil de velocidad en la película es aproximadamente lineal, siendo la velocidad existente en la pared igual a cero. Poder calorífico inferior (PCI) Es el calor de combustión teórico del combustible, cuando no se toma en cuenta el calor de condensación del agua en los gases de combustión. También es llamado poder calorífico neto y es expresado en MJ/kg (BTU/lb). Poder calorífico superior (PCS) Es el calor teórico de la combustión del combustible, cuando el agua formada se considera en estado líquido (Se aprovecha el calor de condensación). También es llamado Poder calorífico total (PCT) y viene expresado usualmente en MJ/kg (BTU/lb). Poder calorífico total (PCT) Ver poder calorífico superior (PCS) Precalentadores de aire Es un intercambiador de calor en el cual se calienta el aire requerido para la combustión, por transferencia de calor desde los gases de escape que salen de la sección de convección. MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 10 Indice norma Quemador Es un dispositivo utilizado para mezclar el combustible y el aire para la combustión. Rango mínimo de operación (Turndown) Ocurre cuando las condiciones de operación del horno son más bajas que las condiciones de diseño: es decir, reducción en el rendimiento térmico, lo cual puede ser el resultado de una reducción en los requerimientos entálpicos, o una reducción de la carga del horno. Sección de protección La sección de protección son las dos primeras filas de tubos en la cámara de convección. Estos tubos están expuestos a radiación directa proveniente de la cámara de radiación y reciben más o menos la mitad del calor por radiación. Estos tubos están fabricados de un material mucho más resistente que los tubos restantes en la sección de convección. También se les llama tubos de choque. Serpentín Es una serie de tubos rectos conectados por retornos de 180°, formando un paso continuo a través del cual el fluido del proceso fluye y es calentado. Soplador de hollín El soplador de hollín está ubicado en la sección de convección y utiliza vapor de alta presión para soplar el hollín y la ceniza de los tubos. Soportes de tubos Es una parte metálica la cual soporta todo el peso de los tubos. Superficie extendida Es la superficie adicionada a los tubos lisos de la sección de convección para proveer mayor área de transferencia. Esta superficie extendida puede consistir de pequeños pernos soldados a los tubos o de aletas también soldadas. Temperatura de chimenea Es la temperatura de los gases de combustión saliendo de la cámara de convección. Temperatura de gases a la salida de la cámara de combustión o temperatura de la pared divisoria (Bridgewall temperature) Es la temperatura de los gases de escape saliendo de la sección de radiación. Este término proviene de los tradicionales hornos horizontales donde la cámara de combustión (zona radiante) y la de convección se separaba por una pared de ladrillos. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 11 Indice norma Temperatura de la masa de fluido (Bulk temperature) Es la temperatura promedio del fluido del proceso en cualquier sección transversal del tubo. Temperatura de película Es la máxima temperatura de la película, en la pared del tubo. Tiro Es la presión negativa (vacío) en un punto dado dentro del horno, expresado usualmente en kPa (pulgadas de agua). Tiro forzado El uso de un ventilador de tiro forzado se requiere para suplir el aire de combustión a los quemadores y para vencer la caída de presión a través de los quemadores. Esto es contrario al tiro natural, donde la columna de gases caliente en la chimenea y el horno proveen la succión para atraer el aire para combustión al horno. Tiro inducido Se usa un ventilador en el lado del flujo de gases de combustión del horno, para proveer el tiro adicional requerido, mayor que el suplido por la chimenea, para sacar el gas de escape a través de la sección de convección. Tiro natural Es el sistema mediante el cual el tiro requerido para llevar el aire de combustión dentro del horno y extraer los gases de combustión del mismo es suministrado solamente por la chimenea. Velocidad crítica (Velocidad sónica) Cuando la velocidad del fluido es igual a la velocidad del sonido a las condiciones de temperatura y presión del fluido. También se llama velocidad sónica. Tope de sección de radiación (Hip Section) Es la zona de transición en el tope de la sección de radiación en hornos de tipo convencionales. La pared de esta sección tiene por lo general un ángulo de 45°. Tubos calentados por ambos lados Tubos ubicados en la sección de radiación expuestos por ambos lados directamente a la radiación emanada de los quemadores. Tubos calentados por un lado Son los tubos en la sección de radiación ubicados cerca de la pared del horno y que tienen sólo un lado expuesto a la llama del quemador. La radiación del lado contrario de los tubos es por reflexión de la pared. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 12 Indice norma Velocidad másica Es el flujo de masa por unidad de área de flujo a través del serpentín. Las unidades típicas para la velocidad másica son Kg/s–m2 (lb/s–pie2). 4.3 Tipos de hornos de proceso Existen muchos tipos/arreglos de hornos, los cuales están disponibles y han sido usados por muchos años. Estos hornos consisten básicamente de cuatro componentes: caja, quemadores, serpentín y chimenea. Los hornos de proceso que se describen a continuación son los tipos más comunes utilizados en las refinerías de las empresas filiales de PDVSA. Hornos verticales–cilíndricos En las Figuras 1. y 2. se muestra la sección transversal típica de este tipo de hornos. Estos hornos probablemente son los más usados para rendimientos térmicos hasta 43.9 MW (150 MM BTU/h). En la sección de radiación, los tubos están colocados o colgados verticalmente en forma de círculo alrededor de los quemadores del piso. Esto hace que la llama sea paralela a los tubos en la sección de radiación. Este tipo de horno puede diseñarse con o sin la sección de convección. Estos hornos sin la sección de convección (Figura 1.A) son muy económicos en términos de inversión, pero debido a que la temperatura de los gases de escape a la salida del horno es my alta (800–1000°C) (1500–1800°F), este tipo de horno tiene una eficiencia muy baja. Este arreglo requiere de un mínimo de área de planta, y las cargas típicas están entre 0.15 y 2.9 MW (0.5 y 10 MM Btu/h). Estos hornos con una sección de convección horizontal ubicada encima de la sección de radiación (Figura 2.), proporcionan un diseño muy eficiente y económico que requiere un mínimo de área de planta. Los gases de combustión fluyen hacia arriba a través del banco de convección y posteriormente a la chimenea. La sección de protección consiste de dos filas de tubos ubicados en el fondo de la sección de convección. La sección de convección puede no justificarse en hornos muy pequeños, es decir, menores de 1.5 MW (5 MM BTU/h), o en hornos instalados en lugares donde el costo de combustible es extremadamente bajo. La mayoría de las instalaciones nuevas con hornos de tubos radiantes verticales son de este tipo. Las cargas típicas están entre 2.9 y 29.3 MW (10 y 100 MM Btu/h) Estos hornos con la sección de convección integrada verticalmente (Figura 1.B), se usaron mucho, pero actualmente rara vez se escogen para nuevas instalaciones. Los mismos tubos son usados para los servicios de radiación y convección. La porción de convección de los tubos usualmente tiene una superficie de forma extendida para incrementar el coeficiente de transferencia de calor por convección. En este tipo de horno sólo se debe quemar gas o combustibles destilados, debido a que la sección de convección es casi imposible de limpiar. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 13 Indice norma Horno tipo cabina con tubos en U (Anillados) (Arbor or Wicket) Este es un diseño especializado en el cual la superficie de calor radiante la proveen tubos en U, que se conectan a los múltiples de entrada y salida. Este tipo de horno esta especialmente adaptado para el calentamiento de flujos grandes de gas bajo condiciones de baja caída de presión. Este diseño se usa mucho en el calentador de carga al reformador catalítico, y en otros servicios de calentamiento. Los quemadores están, usualmente, en piso, produciendo llama vertical, o en la pared, con la llama horizontal entre los tubos en U. Las cargas típicas por arreglo de tubos en U (Arbor coil), están entre 14.7 y 29.3 MW (50 y 100 MM Btu/h). Los hornos tipo cabina con tubos orientados verticalmente ofrecen ahorros considerables en inversión (Figuras 4.C y 4.D). Este arreglo permite utilizar una velocidad másica relativamente baja en el proceso, debido a la gran cantidad de pasos paralelos y con una buena distribución del fluido. En algunos casos (Powerformer), la sección de radiación consiste en zonas separadas para los servicios de precalentamiento y recalentamiento. Estas zonas están separadas por una pared de ladrillos. Los gases de combustión de todas las zonas de radiación pasan a través de una sección común de convección, la cual efectúa usualmente un servicio de precalentamiento solamente. En este tipo de horno las variaciones en las condiciones operacionales de los servicios individuales deben ser consideradas cuidadosamente, debido a que las zonas de recalentamiento también están provistas de calor para precalentar la zona de convección. Este tipo de hornos han sido construidos en tamaños desde 20 hasta 120 MW (desde 70 hasta 400 MM BTU/h) de calor total absorbido. Hornos tipo cabina con tubos horizontales (Horizontal Tube Cabin Furnaces) En la Figura 3. se muestra un horno de este tipo. La sección de radiación incluye los tubos horizontales al lado de las paredes y en el techo inclinado del horno (“Hip section”). La sección de convección se extiende sobre todo lo largo de la sección de radiación. Los quemadores están normalmente ubicados en el piso del horno en una fila por debajo del centro de la cabina y queman verticalmente, pero no es extraño conseguir diseños con quemadores montados en las paredes extremas ó intermedias, por debajo del serpentín. Este tipo de hornos han sido construidos hasta de 150 MW (500 MM BTU/h) de calor absorbido. Sin embargo, en tamaños más pequeños como 35 MW (120 MM BTU/h), los hornos verticales–cilíndricos son mucho más económicos. Este diseño altamente eficiente y económico, representa, actualmente la mayoría de instalaciones nuevas de hornos con tubos horizontales. Se han realizado algunas modificaciones en este tipo de horno para algunas aplicaciones especiales: MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 14 Indice norma 1. En hornos grandes, el uso de una pared central para enfriamiento de aire (Figura 4.A), permite alrededor del doble del tamaño del horno para una longitud de tubo dada. Esta configuración es usada cuando los tubos en la zona de una celda de radiación sencilla son más largos de 24 m (80 pie), o cuando la celda de radiación es de más de 15 m (50 pie) de alto. Los quemadores están ubicados en el piso. Estos hornos se conocen como hornos horizontales de caja de tubos de dos celdas. Las cargas típicas están entre 29.3 y 87.9 MW (100 y 300 MM Btu/h). 2. Cuando se requiera dos zonas separadas de calentamiento en la sección de radiación, se puede tener una pared divisoria central (Figura 4.B). Dependiendo del tamaño del horno, el centro de la pared puede o no estar recubierta con tubos. Los diferentes servicios pueden ser compatibles, debido a que hasta cierto punto la quema en una sección afectará la transferencia de calor en la otra sección. La máxima capacidad para un servicio es 75% del diseño con el otro servicio a máxima capacidad, si ambos servicios usan la sección de convección (o 50% del diseño). Si un servicio es sacado fuera de operación, el horno debe pararse completamente o se debe circular otro fluido para evitar que se quemen los tubos del lado del servicio fuera de operación. Este arreglo permite control individual de llama por cada zona del horno, además de poder tener tanto quemadores ubicados en el piso (llama vertical), ó quemadores montados en la pared (llama horizontal), a ambos lados de la pared divisoria. Estos hornos de pared divisoria central, tienen cargas típicas entre 5.9 y 29.3 MW (20 y 100 MM Btu/h) Hornos tipo caja con tubos verticales (Vertical Tube Box Furnaces) Este diseño es propiedad de la Exxon y tiene ventajas sustanciales con respecto a los diseños de otros fabricantes. Por ser un diseño propietario, sólo se hará una descripción general, ya que no será cubierto en los MDP. La Figura 5. muestra el caso típico de este tipo de hornos. En la zona de radiación, los tubos están orientados verticalmente a lo largo de las cuatro paredes. Estos tubos, al igual que en hornos verticales–cilíndricos y hornos con cabina, son expuestos al fuego por un solo lado. Además, las filas de tubos verticales que atraviesan el horno son expuestos por ambos lados al fuego emitido por los quemadores ubicados en el piso. Estos tubos tienen un calor de entrada 50% mayor que los tubos ubicados en la pared, aunque la densidad de calor pico es la misma que en los tubos de la pared. La adición de este tipo de tubos (two–side fired tubes) reduce el serpentín de radiación lo cual resulta en una reducción significativa del volumen de la celda de radiación, comparado con los hornos con cabina de tubos horizontales. Cada paso de tubos tiene un número igual de tubos del centro y de pared, de tal forma que la distribución de calor entre los pasos sea uniforme. Este tipo de horno es MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 15 Indice norma adecuado cuando se requiere el uso de quemadores de tiro forzado de gran capacidad. Dos o tres quemadores proveen el calor requerido a cada celda que por lo general fijan las dimensiones de la cámara de combustión. Una sección horizontal de convección esta localizada encima de la sección de radiación. Ocasionalmente, se pueden hacer variaciones en los arreglos de este tipo de hornos. La variación más común consiste en instalar solamente los tubos centrales expuestos al fuego por ambos lados. Estos tubos son usualmente instalados en dos filas, paralelas a la sección de convección extendiéndose por todo lo largo del horno, este último arreglo es parecido al utilizado en los hornos de pirólisis. Para una cantidad de calor requerida, el uso de estos tubos (two–side fired tubes) requiere menor superficie (y una longitud de serpentín menor) que en hornos convencionales, debido a que los primeros (two–side fired tube) absorben más calor (50%) que los tubos de la pared (one–side fired wall tubes). Sin embargo, la ventaja de un serpentín más corto requerirá la utilización de una sección de radiación más larga. El uso de este tipo de tubos (two–side fired tubes) tiene ventajas en los siguientes casos: 1. Alto costo del material de los tubos; por ejemplo, tubos gruesos de acero inoxidable. 2. Cuando se requiere corto tiempo de residencia. 3. Cuando la caída de presión permisible en el serpentín es baja. 4. Cuando se requiera invertir para aumentar capacidad. (Los tubos de la pared pueden ser añadidos posteriormente). Hornos tipo caja con tubos horizontales (Horizontal Tube Box Furnaces) La Figura 6. muestra el arreglo típico de un horno de este tipo. Las secciones de radiación y convección están separadas por una pared llamada pared de ladrillo. Los hornos más largos tienen dos secciones de radiación, con una sección de convección común localizada entre ellas. Esto hace que la sección de convección sea imposible de limpiar por métodos normales de soplado. Los quemadores están ubicados al final de la pared y queman en dirección de la pared de ladrillo. Los tubos están orientados horizontalmente y están expuestos al fuego perpendicularmente. Estos hornos fueron muy populares en el pasado, pero actualmente son obsoletos debido principalmente a su alto costo. 4.4 Selección y diseño de hornos Tubos horizontales vs tubos verticales El diseño ideal de un horno debería proveer radiación uniforme a todos los tubos y a todos los lados de los tubos. Esto, obviamente, no se alcanza en los diseños MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 16 Indice norma reales. Desde este punto de vista, los hornos con tubos verticales están en desventaja, ya que, al ser altos y delgados, con llama vertical desde el piso del horno, hacen que la zona de radiación más intensa se concentre en la zona media baja de la cámara de combustión (firebox). Debido a que los extremos de los tubos están bastante más alejados de esta zona media baja que el medio de los tubos, se espera tener grandes fluctuaciones en la velocidad de transferencia de calor a lo largo de los tubos, particularmente con ajustes no tan ideales en quemadores. Además, el flujo vertical en tubos puede producir varias condiciones indeseables. A velocidades bajas y con baja vaporización, se generará una segregación del vapor del líquido. Esto resultará en una alta concentración de líquido en los tubos con flujo ascendente, y una alta concentración de vapor en tubos con flujo descendente; esto, a su vez, producirá tubos con paredes calientes en los tubos con flujo descendente, y una excesiva caída de presión. Cuando el horno se para, ya que los tubos no pueden drenar, se requieren períodos excesivamente largos de limpieza con vapor (“steam out”), para desalojar el horno. También puede quedar agua atrapada en el arranque, y ésta puede arrastrarse como tapones a medida que la temperatura y el flujo al horno aumentan, con la posibilidad que se generen explosiones de vapor de agua. Sin embargo, la sencillez de construcción (para los verticales cilíndricos), y la poca área de planta que ocupan los hace muy competitivos desde el punto de vista de inversión. Además, de acuerdo a los diseños especiales de hornos que una compañía esté usando, hace que estos comentarios no sean lo suficientemente definitivos: tal es el caso de EXXON, la cual, gracias a su diseño propietario de hornos tipo caja con tubos verticales, tiene preferencia por hornos verticales, a despecho de las desventajas presentadas anteriormente. De acuerdo a lo presentado anteriormente, la escogencia entre hornos horizontales ó verticales no es evidente. De preferencia, para cargas calóricas grandes, usar hornos tipo cabina con tubos horizontales; para cargas pequeñas, y si los patrones de flujo no se perturban demasiado, usar hornos verticales cilíndricos con sección de convección horizontal. Además, los hornos verticales cilíndricos son los más apropiados para servicios no críticos, como rehervidores donde la carga de calor puede mantenerse constante sin reducir la flexibilidad de la planta. Comportamiento de un horno El requerimiento fundamental para alcanzar un buen funcionamiento de un horno es el diseño confiable del horno. Los requerimientos del diseño deben ser adecuadamente interpretados. Esta base debe incluir todo lo referente al proceso y a los factores mecánicos que estén involucrados en el diseño. También, se deben considerar los requerimientos especiales que tengan que ver con una situación específica. El funcionamiento satisfactorio de un horno puede ser medido haciendo las siguientes combinaciones: MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 17 Indice norma Operabilidad – Es la medida más sencilla e importante del funcionamiento del horno y se refiere a la habilidad del horno a alcanzar los requerimientos del proceso con un factor de servicio aceptable. Mantenimiento – Se debe considerar el costo y las horas hombres requeridas para mantener el horno en buenas condiciones de operabilidad. En muchos casos, el mantenimiento está basado en la experiencia de las refinerías y la filosofía de inversión. Retorno de la inversión incremental Este factor afecta principalmente el área de tubos del horno, es decir, añade área de transferencia de calor para aumentar la eficiencia y ahorrar combustible. Este probablemente es el único tipo de inversión que puede ser evaluado separadamente. Factores que afectan la selección y diseño de hornos Los factores que pueden ser considerados en el diseño de un horno son discutidos a continuación y resumidos en la Tabla 3. Estas consideraciones afectarán el tipo y tamaño del horno, el número de tubos y pasos, los materiales usados y la eficiencia del horno. Calor absorbido y tipo de servicio – Las principales consideraciones en la selección de un tipo específico de horno son el calor absorbido y el tipo de fluido (flujo líquido o parcialmente evaporado en función del vapor). Debido a que la densidad del flujo de calor de radiación se define para cualquier servicio, el tamaño físico del horno es proporcional al calor absorbido. En la Figura 7. se muestra una guía para la selección de hornos. Tipo de combustible – El combustible que se va a quemar en un horno tiene un efecto importante en el diseño. Por tal razón, se debe decidir con anticipación el tipo o tipos de combustibles que se quemarán antes de comenzar con los cálculos detallados del diseño. Entre los factores afectados por el tipo de combustible se encuentran: 1. Eficiencia del horno – El valor del combustible afectará la inversión incremental del horno, la cual puede ser justificada para aumentar la eficiencia. 2. Costo del horno – En general, el costo de inversión de un horno diseñado para quemar combustible líquido pesado es 10–20% mayor que el costo de inversión si sólo se quema gas. Esto se debe principalmente a la inversión que representan los sopladores. 3. Superficie extendida en la sección de convección – Los tubos con aletas se ensucian fácilmente por lo que este tipo de tubos se deben usar cuando sólo se queme gas (o combustible líquidos muy livianos). Los tubos (studded) pueden ser usados si el combustible es más pesado que 900 kg/m3 (25°API) a 15°C (60°F). MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 18 Indice norma 4. Limpieza de la sección de convección – Si el combustible contiene más de 0.1 g/kg (0.01% en peso) de cenizas, se deben instalar sopladores de hollín para mantener limpios los tubos de convección. 5. Tipos de quemadores – La quema de gas se hace usualmente con quemadores de tiro natural. Este tipo de quemadores son fáciles de operar y mantener, además la combustión es buena y la atenuación del ruido es fácilmente controlada con silenciadores primarios y cámaras de distribución. Para reducir estos problemas, cuando se esté quemando aceite se deben usar quemadores de tiro forzado. Con este tipo de quemadores se logra una mejor combustión, el mantenimiento y la atención de la operación se reducen y el ruido es fácilmente atenuado. El sistema de tiro forzado es adaptable al control de computadoras. 6. Arreglo de la sección de radiación y convección – Para quemar combustibles líquidos se requieren mayores espacios libres entre los quemadores y los tubos, comparado con combustibles gaseosos, debido a que en la quema de combustibles líquidos la llama producida es mucho más larga. La velocidad másica de los gases de escape en la sección de convección debe ser diseñada más baja cuando se queman líquidos que cuando se quema gas, debido al mayor potencial de ensuciamiento del combustible líquido. 7. Exceso de aire de diseño – Para obtener combustión completa del combustible se requiere una cantidad de aire de combustión mayor que el requerido teóricamente para combustión completa. Esto es causado por variaciones en la distribución de aire y combustible a cada quemador, y la mezcla imperfecta del aire y combustible en el quemador y en la llama. Por tal razón, se debe suplir aire en exceso a fin de obtener una buena combustión. Sin embargo, no se debe suministrar más aire en exceso que el requerido, ya que esto implica pérdidas de combustible debido a que el aire adicional debe ser calentado y venteado por la chimenea con lo cual se malgasta combustible. Todos los diseños de hornos con tiro forzado o tiro natural y que quemen gas combustible deben basarse en 20% de exceso de aire. Por otro lado, los diseños de hornos con tiro natural y que queman combustible líquido o una combinación de gas/líquido, presentan grandes dificultades para un buen mezclado, por tal razón, para este tipo de diseño se debe tomar en cuenta un 30% de exceso de aire. 8. Materiales corrosivos – Si el combustible a ser quemado contiene altas concentraciones de materiales corrosivos, tales como vanadio, sodio o azufre; se requerirá de materiales especiales para el refractario y los soportes de los tubos. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 19 Indice norma La temperatura de diseño del metal de los tubos debe ser mantenida por debajo de 620°C (1150°F), si el combustible contiene más de 40 mg/kg (40 ppm) de vanadio y sodio. 9. Corrosión en sitios fríos – Con el fin de evitar la corrosión en sitios fríos, se debe tomar en consideración la temperatura del metal y las temperaturas de entrada de la carga cuando estas estén entre 120–150°C (250–300°F). Cuando se queman combustibles que contienen azufre, parte de este azufre se convierte en trióxido de azufre (SO3), el cual se combina con vapores de agua formando ácido sulfúrico, el cual permanece en forma gaseosa mientras su temperatura esté por encima de su punto de condensación y se condensa en áreas relativamente frías, (entre 120–150°C) (250–300°F) causando corrosión en el metal. Las superficies más propicias a ser afectadas son los lados aguas abajo de la sección de convección, debido a que como sólo ocurre una pequeña transferencia de calor, la temperatura del metal de los tubos es muy cercana a la temperatura del fluido del proceso. Temperatura de chimenea – El valor económico de la temperatura de la chimenea es una función del valor del combustible, de la temperatura de entrada del fluido del proceso, del costo de inversión incremental de la sección de convección y del coeficiente requerido para el retorno de la inversión incremental. A medida que la temperatura de la chimenea se reduce, el calor es desviado de la zona de radiación a la sección de convección. De esta manera, mientras que la inversión en la sección de convección y chimenea aumentan, hay una compensación bajando la inversión de la zona de radiación. Estos conceptos también pueden utilizarse en hornos donde el calor de radiación sea fijo (tales como craqueos con vapor y reformadores), si el incremento en el calor de convección reduce la inversión requerida para otro equipo. Es importante que, cuando se esté fijando este valor para nuevas instalaciones ó para instalaciones a ser remodeladas, se haga un trabajo conjunto con los grupos de Estimación de Costos, ya que pueden existir ahorros importantes en equipos tan costosos como lo son los hornos de proceso. Condiciones operacionales y características de fluido en servicios de puro líquido o con vaporización – Estos hornos son diseñados para minimizar la formación de coque. A temperaturas de película por encima de 350°C (660°F) aproximadamente (usualmente equivale a una temperatura volumétrica de fluido por encima de 315°C (600°F)), se da origen a craqueo del lado interno de la pared del tubo. Los hidrocarburos son craqueados y una película de coque se forma gradualmente. Esta película produce una alta caída de presión a través del serpentín y altas temperaturas del metal del tubo. Estos dos factores deben tomarse en MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 20 Indice norma cuenta en el diseño. Tarde o temprano, todos los hornos en estos servicios deben decoquificarse. A fin de minimizar la diferencia entre la temperatura volumétrica del fluido y la temperatura de la película es necesario un coeficiente de película alto, el cual es obtenido manteniendo condiciones de flujo turbulento dentro del tubo. Mientras más grande sea la velocidad másica, mayor será el coeficiente de transferencia de calor. Sin embargo, si la velocidad másica es muy alta causará una caída de presión elevada en el serpentín, lo que implica alto costo por bombeo, aumento en la presión de diseño del equipo aguas arriba y posible erosión en los retornos de los tubos. Para servicios convencionales de hidrocarburos (líquidos o vaporizados), la velocidad másica de diseño es mantenida en el rango de 1200 a 1700 kg/s–m2 (250 a 350 lb/s–pie2). Este rango ha demostrado en la práctica ser satisfactorio para hornos que tengan flujos verticales u horizontales. En el documento PDVSA–MDP–05–F–02, se dan algunas recomendaciones específicas sobre velocidad másica. En condiciones por debajo del rango de operación, la velocidad másica debe mantenerse por encima de 730 kg/s–m2 (150 lb/s–pie2). Esto puede resultar en una alta velocidad másica a las condiciones de diseño (asociado con bajos costos) en hornos diseñados para un alto rango de operabilidad o donde se hace una inversión para aumentar sustancialmente la carga del horno. Recircular a través del horno puede considerarse para mantener la velocidad másica en condiciones del rango de operación (turndown) y evitar alta caída de presión en condiciones de diseño. En general, un diseño con un rango de operación menor de 60% de la carga de diseño produce un sobre costo. En algunas situaciones, tales como a la salida de un horno de vacío, no es posible mantener esta velocidad másica alta. Debido a la baja presión y al alto volumen específico del gas, si la velocidad másica es alta se puede alcanzar la velocidad crítica (o sónica) a la salida del horno. Esto puede causar erosión en los tubos del horno o en la línea de transferencia y oxidación del fluido (lo cual puede perturbar el fraccionamiento en la torre). Para evitar estos problemas, los hornos de vacío y las líneas de transferencia son diseñadas para velocidades por debajo de 80% de la velocidad crítica (Ver documento PDVSA–MDP–05–F–04). Este método requiere reducir el valor del diseño de la velocidad másica en la salida de los tubos a un valor entre 580–730 kg/s–m2 (120–150 lb/s–pie2), pero no puede ser menor que 440 kg/s–m2 (90 lb/s–pie2) bajo condiciones de “turndown”. Para evitar la velocidad crítica, es preferible bajar la velocidad másica a la salida de los tubos en hornos de vacío que aumentar la presión a la salida del serpentín. Esto último también evita el MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 21 Indice norma problema, pero al suprimir la vaporización hace que la temperatura requerida a la salida del serpentín aumente excesivamente. Aun con esta reducción en velocidad másica, la coquificación no es un problema a la salida de los tubos, debido a la alta velocidad lineal y al poco tiempo de residencia. En el diseño de la línea de transferencia, se debe asegurar que la caída de presión no sea mayor que la requerida actualmente, ya que una caída de presión excesiva en la línea de transferencia puede causar baja velocidad lineal y alto tiempo de residencia, lo que se traduce en la formación rápida de coque. Además de los criterios de velocidad másica, los hornos de vacío de las plantas de lubricantes también deben cumplir con los criterios de tiempo de residencia/temperatura para evitar degradación de los productos lubricantes. Un coeficiente de película alto no necesariamente garantiza un diseño satisfactorio. Si el calor transferido a cualquier punto es demasiado grande, la vaporización en la superficie será tan rápida que se producirá una capa de vapor por todo el área. La superficie será cubierta de burbujas de vapor, las cuales no pueden ser removidas por el líquido. Por tal razón, el coeficiente de película efectivo disminuye lo que resulta en temperaturas excesivas en los tubos y en la película y la rápida formación de coque. Para servicios típicos de vaporización de hidrocarburos la tasa máxima permisible de transferencia de calor es 110 kW/m2 (35000 BTU/h–pie2) antes de que se produzca sobrecalentamiento (asumiendo una velocidad másica adecuada). La transferencia de calor no es uniforme a través de la zona de radiación. La densidad calórica promedio está entre 40–50% del máximo para tubos expuestos al fuego por un sólo lado; esta mala distribución está determinada por la geometría del horno. Por lo tanto, el diseño y operación del horno debe basarse en densidades calóricas suficientemente pequeñas a fin de obtener la densidad máxima permisible. En el documento PDVSA–MDP–05–F–02, se detallan las recomendaciones sobre la densidad calórica promedio. Seguidamente, al igual que otros criterios recomendados en el diseño de hornos, se asegura que la densidad calórica máxima será la más adecuada. A fin de evitar formación de coque o problemas de ensuciamiento, se debe evitar la condición de ir al punto seco del serpentín. El material que no se vaporice puede adherirse en el punto seco del tubo y causar grandes obstrucciones. Este material extraño o polímero pudo formarse durante el almacenaje. Este tipo de hornos deben diseñarse de tal forma que el punto seco queda fuera de la zona de calentamiento. El límite de la máxima evaporación en el serpentín debe ser 80%. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 22 Indice norma Por otro lado, cuando un destilado es alimentado directamente al horno (sin almacenaje intermedio), el riesgo que se corre de ir al punto seco es mínimo, debido a que el destilado ha sido vaporizado completamente. El criterio normal para el diseño de servicios de vaporización puede que no sea aplicable a fluidos con un solo componente en tubos horizontales. El flujo estratificado, derivado de temperaturas excesivas en el metal del tubo, ha sido encontrado en hornos que operan cerca de la interfase entre flujo tapón y burbuja o espumoso (Ver PDVSA–MDP–(Pendiente) (Consultar MDP versión 1986, Subsección 14C)). Hornos en servicios para puro vapor – Los hornos con flujo de puro vapor no son susceptibles a los problemas severos de coquificación, debido a la naturaleza ligera del fluido del proceso. Con la velocidad máxima a condiciones de diseño se puede obtener un coeficiente fílmico adecuado cuando las velocidades másicas están entre 75 y 490 kg/s–m2 (entre 15 y 100 lb/s–pie2). A velocidades más altas, como las usadas en servicios de vaporización, se puede dar origen a caídas de presión altas en flujo puro–vapor. Estos ∆P altos no son económicos en circuitos con compresores. Hornos de servicio múltiple – En muchos casos, se pueden incluir dos o más servicios en un mismo horno, con ahorros sustanciales en la inversión. Esto aplica para hornos con cabina y del tipo cilíndrico–vertical. Con el propósito de proporcionar flexibilidad y control de la operación de cada servicio, los mismos deben estar separados por una pared interna refractaria. Si un servicio opera a 100% de su capacidad, el otro u otros servicios pueden reducirse a 75% de la capacidad de diseño; asumiendo que todos los servicios están integrados adecuadamente en la sección de convección. Todos los servicios pueden reducirse al 50% del diseño en la sección de radiación. Los hornos con cajas verticales también pueden ser usados para dos servicios. En este caso no se requiere la pared con refractario interno entre los dos servicios. Hornos de alta presión – Para el diseño de hornos de alta presión, 7000 kPa (1000 psig) manométricos y mayores, se requieren tomar consideraciones mucho más conservadoras que para el diseño de hornos de baja presión, debido a los daños potenciales ocasionados por fallas en los tubos. Por tal razón, se deben tomar en cuenta los siguientes requerimientos mínimos a fin de reducir la probabilidad de falla de un tubo y minimizar los daños posteriores: 1. Minimizar el riesgo de llamas tocando los tubos y alta temperatura del metal del tubo con buenas dimensiones de la cámara de combustión. También puede considerar la quema por ambos lados del tubo y no quemar aceite combustible. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 23 Indice norma 2. Usar la Sección 1 del Código ASME para determinar el espesor mínimo de los tubos de la pared. A fin de asegurar que este espesor es adecuado con respecto a tensiones térmicas, relajación, fatiga, etc.; se deben revisar los cálculos.. 3. Usar diámetros de tubo pequeños, 100 mm (4 pulg) D.I. máx. para limitar la velocidad de descarga en caso de fallas de tubos. 4. Incorporar un sistema de alivio en la cámara de combustión, para mantener la presión dentro de la capacidad estructural del horno en caso de cualquier falla. 5. Suministrar válvulas que se operen con control remoto a la entrada y salida para aislar el horno del proceso en caso de fallas de tubos. Ubicar las válvulas de tal forma que queden protegidas del horno y permitan el acceso en caso de falla. Las válvulas de retención no son recomendadas para propósitos de aislamiento del horno. 4.5 Gráficas para cálculos de combustión Combustibles líquidos La Figura 8. presenta los calores de combustión de los combustibles líquidos y de las fracciones de petróleo en función de la gravedad API. Se muestran tanto los valores caloríficos superiores, (PCS) (HHV) e inferiores (PCI) (LHV). Estos valores han sido corregidos en base al efecto promedio de impurezas (diferentes al agua) que se encuentran usualmente en los combustibles líquidos. Estas impurezas promedio son bastante representativas, aunque pudiese haber desviaciones apreciables para un combustible en particular. En general, los valores caloríficos de los combustibles líquidos promedio se encuentran dentro del 1% de diferencia con los valores obtenidos con las curvas. En el caso que se desee hacer cálculos en forma automatizada, en el Manual de datos técnicos del API, capítulo 14, se presenta el procedimiento 14A1.3, el cual incluye, además, ecuaciones para corregir por impurezas. Las Figuras 12., 13., 14., 15. y 16. proporcionan el calor disponible para la combustión a 15°C (60°F) de los combustibles líquidos con gravedades de 0, 5, 10, 15 y 20 °API), respectivamente. Debido a que estos gráficos difieren ligeramente unos de otros, no es necesario interpolar. El calor disponible a una temperatura y un porcentaje de exceso de aire dados puede leerse en la figura para los combustibles líquidos cuya densidad sea semejante a la del combustible líquido en cuestión. Si se sabe que las impurezas difieren apreciablemente de las consideradas para los combustibles promedio en la Figura 8., se puede corregir el calor disponible en proporción directa a la porción de hidrocarburo del combustible, considerando el azufre como material inerte. MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 24 Indice norma Combustibles gaseosos La Figura 9. proporciona los calores de combustión para gases parafínicos y olefínicos, en función del peso molecular. Los calores de combustión de los componentes puros que usualmente se encuentran en los gases combustibles se muestran en la tabla siguiente: ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ Componente PCS (HHV) Hidrógeno Monóxido de carbono Sulfuro de hidrógeno Metano Etano Etileno Propano Propileno Butano Butileno NOTA: 142.0 10.0 17.4 55.6 51.9 50.2 50.2 48.8 49.5 48.4 PCI (LHV) 120.0 10.0 16.0 50.0 47.4 47.2 46.3 45.8 45.8 45.4 Para obtener los valores en BTU/lb, multiplicar por 429.953 De la figura 17. a la 20. se presenta el calor disponible para la combustión a 15°C (60°F) de combustibles gaseosos con varios valores caloríficos. Estas curvas representan combustibles típicos de refinería como lo son las mezclas de H2, hidrocarburos e inertes. Dichas curvas no representan mezclas que constituyen esencialmente hidrocarburos puros (p. ej. gas natural). Propiedades del gas de chimenea Las Figuras 10.A., 10.B., 11.A. y 11.B., presentan las entalpías de los componentes del gas de chimenea. Las Figuras 21.A. y 21.B. suministra el contenido de dióxido de carbono en el gas de chimenea para la combustión de varios combustibles como función del porcentaje de exceso de aire. En el caso que se desee hacer cálculos en forma automatizada, en el Manual de datos técnicos del API, capítulo 14, se presenta la ecuación 14–0.4, la cual permite obtener dicho contenido como un porcentaje molar, pero requiere conocer el contenido de inertes, relación C/H y contenido de azufre. Las Figuras 22.A. y 22.B. proporcionan la masa de gas de chimenea por unidad de masa de combustible en función del porcentaje en exceso de aire. En el caso que se desee hacer cálculos en forma automatizada, en el Manual de datos técnicos del API, capítulo 14, se presenta la ecuación 14–0.3, la cual permite obtener dicho valor como masa de gas de chimenea por unidad de masa de combustible, pero requiere conocer el contenido de inertes, relación C/H y contenido de azufre. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 25 Indice norma El efecto del porcentaje en exceso de aire sobre las propiedades físicas del gas de chimenea no está claro. Por lo tanto, ha sido despreciado en las Figuras 23.y 24., las cuales suministran las viscosidades y conductividades térmicas, respectivamente, del gas de chimenea en función sólo de la temperatura. 4.6 Programas de computación para cálculos/simulación de hornos Existen, en el mercado, compañías dedicadas a la investigación y desarrollo en el área de hornos y calderas de fuego directo y el uso de la tecnología de computación aplicada al desarrollo de “Software“ para la evaluación de este tipo de equipos. Entre estas compañías se encuentran PFR y HTRI (Heat Transfer Research Institute), con la serie de programas de HTRI. 4.6.1 Heat Transfer Research Institute (HTRI): Los programas de HTRI son el “estándar de facto” para diseño de intercambiadores de calor. PDVSA adquirió toda la serie de programas de HTRI, para tenerlos disponibles a nivel corporativo. Aún cuando la experticia principal de HTRI está en intercambiadores de calor, ha hecho una reciente incursión en el cálculo de hornos con el programa “FH–0”, el cual simula el comportamiento de un horno existente, además de hacer cálculos de combustión con cualquier tipo de combustible. Este programa es útil para resolver problemas operativos, evaluar diseños competitivos de vendedores, evaluar cambios para remodelar hornos viejos, etc. 4.6.2 PFR: Esta compañía se presenta con el programa “FRNC–5”, el cual simula y predice la eficiencia de la mayoría de los hornos y calderas de fuego directo que se encuentran en instalaciones de refinación de petróleo, plantas petroquímicas y en esquemas de cogeneración. La mayoría de las partes de un horno pueden simularse, incluyendo secciones de convección en hogares (fireboxes) múltiples, ductos, chimeneas, muchas configuraciones de serpentines, tipos variados de tubos y aletas, líneas de transferencia, múltiples (manifolds) y aditamentos de tuberías. El enfoque riguroso de simulación empleado por este programa sigue a las corrientes del proceso y de los gases de combustión a medida que pasan por cada serpentín y sección del horno, permitiendo determinar en forma precisa lo siguiente: 1. Eficiencia global del horno y del hogar ó cámara de combustión (firebox) 2. Temperaturas del gas de combustión saliendo de la cámara de combustión, y entrando a la chimenea MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 26 Indice norma 3. Densidades de flujos pico, promedio convectivo y radiante local, de calor. 4. Determinación de regímenes de ebullición y de flujo bifásico. 5. Transferencia de calor y caída de presión en flujo bifásico 6. Transferencia de calor y tiro del lado de las llamas 7. Presencia de flujo estrangulado (“choked”), tubos secos o corrosión potencial por extremos fríos. Este programa está disponible a través de TEIG (Dpto de Ingeniería General), en INTEVEP, S.A. 5 APENDICES Tabla 1 Tabla 2 Tabla 3 Figura 1 Figura 2 Figura 3 Figura 4 Figura 5 Figura 6 Figura 7 Figura 8 Figura 9 Figura 10A Figura 10B Figura 11A Figura 11B Figura 12 Figura 13 Figura 14 Lista de puntos cubiertos normalmente en las especificaciones de hornos LIsta de puntos cubiertos en las especificaciones de servicios de hornos Factores que afectan el diseño y seleccion de hornos Hornos – verticales cilíndricos Horno vertical – cilíndrico con sección de convección horizontal Hornos con tubos horizontales Variaciones en hornos tipo cabina Horno tipo caja con tubos verticales Horno tipo caja con tubos horizontales con ala sencilla Guía para la selección de hornos Calor de combustión de aceites combustibles y fracciones de petróleo Calor de combustión para gases parafínicos y oleofínicos Entalpía de los componentes del gas de chimenea a bajas presiones (H2O, CO, CO2, SO2) Entalpía de los componentes del gas de chimenea a bajas presiones (H2O, CO, CO2, SO2) (Cont.) Entalpía de los componentes del gas de chimenea a bajas presiones (aire, O2, nO2) Entalpía de los componentes del gas de chimenea a bajas presiones (aire, O2, nO2) (Cont.) Calor disponible por combustión de aceite combustible (0°API) Calor disponible por combustión de aceite combustible (5°API) Calor disponible por combustión de aceite combustible (10°API) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal Indice manual Figura 15 Figura 16 Figura 17 Figura 18 Figura 19 Figura 20 Figura 21A Figura 21B Figura Figura Figura Figura TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS 22A 22B 23 24 Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 27 Indice norma Calor disponible por combustión de aceite combustible (15°API) Calor disponible por combustión de aceite combustible (20°API) Calor disponible por la combustion de gas combustible de refinería Calor disponible por la combustión de gas combustible de refinería Calor disponible por la combustión de gas combustible de refineriía Calor disponible por la combustión de gas combustible de refinería Contenido de dióxido de carbono en el gas de chimenea (unidades métricas) Contenido de dióxido de carbono en el gas de chimenea (unidades metricas) (cont.) kg de gas de chimenea por kg de combustible lb de gas de chimenea por lb de combustible Viscosidad absoluta del gas de chimenea a 1 atm Conductividad térmica del gas de chimenea a 1 atm MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS .Menú Principal Indice manual PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 28 Indice volumen Indice norma TABLA 1. LISTA DE PUNTOS CUBIERTOS NORMALMENTE EN LAS ESPECIFICACIONES DE HORNOS ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ a. Fluido del proceso Condiciones Operacionales f. Condiciones para cada sección de tubos: (radiación, convección, vapor sobrecalentado) 1. Carga 1. Densidad 2. Porcentaje de vaporización a la entrada y calórica promedio (superficies extendidas basadas en área externa total) salida 2. Temperaturas de entrada y salida de la sección 3. Calor absorbido (Heat Duty) 3. Presiones de entrada y salida de la sección b. Vapor sobrecalentado (si existe) 4. Temperatura de gases de combustión, a la salida de cada sección (temp. de la chimenea). Estas 1. Carga temperaturas también son usadas para diseñar 2. Calor absorbido los tubos soportes de la sección de convección c. Calor absorbido total y calor suministrado (PCI) g. Temperatura de diseño del refractario caliente d. Porcentaje exceso de aire en chimenea consumido por quemador e. Eficiencia (basada en poder calorífico inferior) a. Número y D.E.: radiación, tubos de choque, convección (tubos lisos y de superficie extendida) y vapor h. Espacio centro–a–pared (1) b. Número de pasos: radiación, protección, convección y vapor c. Número de tubos por fila: protección, convección y vapor (1) Espacio centro–a–centro de quemadores (1) j. Materiales k. Detalles de tubos enroscados (longitud, diámetro, números l. e. Longitud expuesta Area expuesta, incluyendo superficie extendida i. por fila, espacio por fila, material) d. Espesor promedio (o mínimo) de la pared f. Tubos g. Espacio centro–a–centro (1) Detalle de tubos con aletas (altura, espesor, separación, material) m. Prueba hidrostática del serpentín (4) Cabezales a. Tipo c. Ubicación: Dentro y fuera de la cámara de combustión b. Materiales: normalmente igual que los tubos (los (radiación dentro y convección fuera de la cámara) cabezales de convección pueden ser de material de baja aleación cuando los tubos son de grado alto, siempre y cuando esté basado en temperaturas altas del metal causadas por superficies extendidas). a. Sección de radiación Dimensiones (1) d. Espacio de sopladores de hollín en la sección de convección b. Sección de convección (incluyendo desviadores) c. Elevación aprox. del piso del horno (la quema de fondo requiere 2.0 m (6 pie–6 pulg) de espacio libre piso del horno a aprox. 3.6 m (12 pie–0 pulg) por encima de los quemadores de tiro forzado) e. Ubicación de puntos de observación MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS PDVSA .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 29 Indice norma ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ TABLA 1 (Cont.) Chimenea (1) d. Area de la sección transversal y arreglos del ducto a la a. Ubicación chimenea b. Diámetro interno de la salida e. Tiro requerido por encima de la sección de convección, si el c. Altura por encima de la sección de convección vendedor diseña cualquier parte del ducto o chimenea Seguridad y misceláneos (Ver PDVSA–MID–L–TP–2.7) a. Medidas contra fallas de alimentación o de combustible c. Refractario especial y requerimientos de soportes de tubos. (3) b. Previsiones para purgar con vapor la cámara de combustión a. Fabricación Quemadores (Ver PDVSA–MID–L–TP–2.7) f. Ubicación (1) b. Tiro (tiro natural o forzado, combinación de combustible gas/aceite) c. Modelo del quemador d. Tamaño g. Flujo normal y máx. de combustible h. Tiro mínimo en el nivel del quemador i. Protecciones de los quemadores (pilotos) (4) j. Plenum Chambers, si se requieren e. Número Combustible Aceite f. Presión del vapor de atomización a quemadores a. Requerimiento total b. Densidad (4) g. Contenido de sólidos y/o componentes corrosivos (4) (V, Na, S, Cenizas) c. Temperatura de aceite en el quemador h. Poder calorífico inferior y superior(PCI, PCS) d. Viscosidad del aceite en el quemador e. Presión en el quemador Combustible Gas d. Componentes corrosivos (S)(4) a. Requerimientos totales b. Presión y temperatura en los quemadores e. Peso molecular c. Poder calorífico inferior y superior (PCI, PCS) Instrumentos (3)(5) a. Controles de temperatura a la salida del serpentín e. Analizador del oxígeno (especificado en la sección de instrumentos) b. Puntos de temperatura del metal del tubo c. Puntos de presión y temperatura del fluido f. Controles del tiro forzado d. Tiro manométrico g. Sistema de parada de emergencia Decoquificación Aire–Vapor a. Proporcionados para expansión térmica (4) b. Diseño del sistema de decoquificación (3) a. Tipo (retractable) Sopladores de Hollín (Ver PDVSA–MID–L–TP–2.7) d. Presión y cantidad de vapor (Nota en sección de hornos: si es menor que 1720 kPa (250 psig) manométricos b. Número c. Ubicación (1) Plataformas (Ver PDVSA–MID–L–TP–2.7) Cualquier requerimiento adicional referente a plataformas y accesos debe ser especificado (4). Sistema de Tiro Forzado Consultar PDVSA–MDP–05–F–05 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 30 Indice norma TABLA 1 (Cont.) NOTAS 1. Puntos mostrados en dibujo del horno 2. Eliminada 3. Cubierto en el diagrama de flujo 4. Información requerida PDVSA–MID–L–TP–2.7 5. Los instrumentos son mostrados en el diagrama de flujo. También se encuentran en el dibujo del horno. MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS .Menú Principal Indice manual PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Indice volumen Página 31 Indice norma TABLA 2. LISTA DE PUNTOS CUBIERTOS EN LAS ESPECIFICACIONES DE SERVICIOS DE HORNOS ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ Calor del Combustible Incluye cualquier servicio requerido para flexibilidad. Combustible Quemado, Temperatura Chimenea, PCI y Eficiencia (Factores con los cuales el fabricante puede desarrollar el diseño económico) Densidad Calórica Máxima Permisible Para cada sección sobre la base de tubos lisos Diseño del Porcentaje de Exceso de Aire Características de la Alimentación Quemadores a. Tipo b. Pilotos requeridos c. Tipo de control requerido contra el ruido Combustible(s) a. Flujo requerido b. Características (PCI, PCS, *Densidad, etc.) c. Condiciones operacionales en los quemadores (temperatura y presión del combustible, presión de atomización del (Tipo, gravedad, viscosidad, temperatura, curvas de entalpía, etc). Condiciones Operacionales A. Flujo de alimentación B. Presión y temperatura de entrada C. Presión y temperatura de salida D. Vaporización a la salida del serpentín vapor, etc). d. Características del combustible de los pilotos e. *Cantidad de V, Na, S y cenizas en aceites combustibles Instrumentos Requeridos (PDVSA–MID–K–337) a. Termopozos e indicadores de temperatura Descoquificación Aire–Vapor a. *Márgen de seguridad para expansiones térmicas Limpieza de la Sección de Convección E. Caída de presión mínima y máxima (limpia y a. *Sopladores de hollín requeridos si el con carbón) combustible contiene más de 0.1 g/kg (0,01 % F. Velocidad másica mínima Limpieza de la Sección de Convección Tubos A. Diámetro externo (D.E.) B. Materiales C. Corrosión permitida y/o vida útil requerida peso) de cenizas 1. Tipo de sopladores (retractable) 2. Presión de vapor para los sopladores MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 32 Indice volumen Indice norma ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ TABLA 2 (Cont.) Chimenea A. Altura (altura mínima requerida por Manual de Ingeniería de Diseño consideraciones de contaminación ambiental o por cercanía a estructuras o edificios) B. Temperatura de diseño para el aire en verano. a. PDVSA–MID–L–TP–2.7, Hornos de Procesos, Requisicion, análisis de ofertas y detalles de compra b. Otros relacionados con Hornos de Procesos, como B–201–PR “Calentadores de fuego directo”, K–337 “Instrumentación para Hornos”, etc. * Información requerida por PDVSA–MID–L–TP–2.7 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Indice volumen Página 33 Indice norma ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ TABLA 3. FACTORES QUE AFECTAN EL DISEÑO Y SELECCION DE HORNOS Consideraciones de Diseño Observaciones Tipo de Servicio (fluido deseado) Requieren velocidad máxima adecuada para minimizar formación de coque S S S Puro líquido Vaporización (70–80% máx. dentro del serpentín) Puro Vapor Carga Calórica Condiciones operacionales S S Flujo de alimentación Normalmente no coquifica; velocidad másica baja para ∆P mín. Determina el tipo de horno Afecta tamaño de tubos y número de pasos Condiciones de entrada y salida – Propiedades – Temperatura – Presión Alta presión, 7000 kPa man. (1000 psig), requiere consideraciones especiales – Vaporización Para evitar sobrevaporización se debe minimizar la entrada de vapor en hornos multipasos – Composición Los fluidos con un solo componente requieren consideraciones especiales en servicios de vaporización Características del Fluido S S S S S Coquificación Estabilidad del calor Es importante el tiempo de residencia/temperatura Corrosividad Afecta el material del tubo requerido Contenido H2/H2S Viscosidad Alta viscosidad origina un bajo coeficiente fílmico Combustibles Gas y/o líquido Afecta la superficie de la sección de convección, su limpieza y Componentes corrosivos Afecta el soporte de los tubos y el material refractario Costo Afecta la eficiencia del horno tipo de quemadores Afecta la justificación de un precalentador de aire Requerimientos Especiales S S S S S S Alto rango de operación Geometría del horno, velocidad másica, ∆P Pre–inversión Se consideran dos grupos de condiciones Limitaciones de espacio Tipo de horno Requerimientos especiales de refinería Experiencia operacional y en mantenimiento Contaminación ambiental, concentración de SO2 Altura de la chimenea Ruido Muflas, quemadores de tiro forzado. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen Fig 1. HORNOS – VERTICALES CILINDRICOS TUBOS DE CONVECCION ALETEADOS Manga deflectora ZONA DE COMBUSTION PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 34 Indice norma MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 35 Indice norma Fig 2. HORNO VERTICAL – CILINDRICO CON SECCION DE CONVECCION HORIZONTAL MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen Fig 3. HORNOS CON TUBOS HORIZONTALES PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 36 Indice norma MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen Fig 4. VARIACIONES EN HORNOS TIPO CABINA PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 37 Indice norma MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen Fig 5. HORNO TIPO CAJA CON TUBOS VERTICALES PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 38 Indice norma MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 39 Indice norma Fig 6. HORNO TIPO CAJA CON TUBOS HORIZONTALES CON ALA SENCILLA MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen Fig 7. GUIA PARA LA SELECCION DE HORNOS PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 40 Indice norma MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 41 Indice norma Fig 8. CALOR DE COMBUSTION DE ACEITES COMBUSTIBLES Y FRACCIONES DE PETROLEO MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 42 Indice norma Fig 9. CALOR DE COMBUSTION PARA GASES PARAFINICOS Y OLEOFINICOS MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 43 Indice norma Fig 10.A ENTALPIA DE LOS COMPONENTES DEL GAS DE CHIMENEA A BAJAS PRESIONES (H2O, CO, CO2, SO2) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 44 Indice norma Fig 10.B ENTALPIA DE LOS COMPONENTES DEL GAS DE CHIMENEA A BAJAS PRESIONES (H2O, CO, CO2, SO2) (CONT.) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 45 Indice norma Fig 11.A ENTALPIA DE LOS COMPONENTES DEL GAS DE CHIMENEA A BAJAS PRESIONES (AIRE, O2, NO2) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 46 Indice norma Fig 11.B ENTALPIA DE LOS COMPONENTES DEL GAS DE CHIMENEA A BAJAS PRESIONES (AIRE, O2, NO2) (CONT.) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 47 Indice norma Fig 12. CALOR DISPONIBLE POR COMBUSTION DE ACEITE COMBUSTIBLE (0°API) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 48 Indice norma Fig 13. CALOR DISPONIBLE POR COMBUSTION DE ACEITE COMBUSTIBLE (5°API) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 49 Indice norma Fig 14. CALOR DISPONIBLE POR COMBUSTION DE ACEITE COMBUSTIBLE (10°API) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 50 Indice norma Fig 15. CALOR DISPONIBLE POR COMBUSTION DE ACEITE COMBUSTIBLE (15°API) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 51 Indice norma Fig 16. CALOR DISPONIBLE POR COMBUSTION DE ACEITE COMBUSTIBLE (20°API) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 52 Indice norma Fig 17. CALOR DISPONIBLE POR LA COMBUSTION DE GAS COMBUSTIBLE DE REFINERIA* MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 53 Indice norma Fig 18. CALOR DISPONIBLE POR LA COMBUSTION DE GAS COMBUSTIBLE DE REFINERIA* MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 54 Indice norma Fig 19. CALOR DISPONIBLE POR LA COMBUSTION DE GAS COMBUSTIBLE DE REFINERIA* MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 55 Indice norma Fig 20. CALOR DISPONIBLE POR LA COMBUSTION DE GAS COMBUSTIBLE DE REFINERIA* MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 56 Indice norma Fig 21.A CONTENIDO DE DIOXIDO DE CARBONO EN EL GAS DE CHIMENEA (UNIDADES METRICAS) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 57 Indice norma Fig 21.B CONTENIDO DE DIOXIDO DE CARBONO EN EL GAS DE CHIMENEA (UNIDADES METRICAS) (CONT.) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 58 Indice norma Fig 22.A KG DE GAS DE CHIMENEA POR KG DE COMBUSTIBLE MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 59 Indice norma Fig 22.B LB DE GAS DE CHIMENEA POR LB DE COMBUSTIBLE MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 60 Indice norma Fig 23. VISCOSIDAD ABSOLUTA DEL GAS DE CHIMENEA A 1 ATM MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRINCIPIOS BASICOS Indice manual Indice volumen PDVSA MDP–05–F–01 REVISION FECHA 0 OCT.95 Página 61 Indice norma Fig 24. CONDUCTIVIDAD TERMICA DEL GAS DE CHIMENEA A 1 ATM PDVSA MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS PDVSA N° MDP–05–F–02 0 NOV.95 REV. FECHA APROB. E PDVSA, 1983 TITULO CONSIDERACIONES DE DISEÑO 64 DESCRIPCION FECHA PAG. REV. APROB. APROB. APROB. FECHA ESPECIALISTAS MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 1 Indice norma Indice 1 OBJETIVO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 2 ALCANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 3 REFERENCIAS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4 SECCION DE RADIACION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 4 4.1 4.2 4.3 Arreglo de la sección de radiación (Layout) . . . . . . . . . . . . . . . . . . . . . . . . . Caída de presión a través del serpentín de radiación . . . . . . . . . . . . . . . . Materiales y vida útil de los tubos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4 17 19 5 SECCION DE CONVECCION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21 5.1 5.2 5.3 Antecedentes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Superficie de la sección de convección . . . . . . . . . . . . . . . . . . . . . . . . . . . . Arreglo de la sección de convección . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21 22 25 6 CONSIDERACIONES DE DISEÑO DE LA CHIMENEA . . . . . . . . . . 30 6.1 6.2 6.3 Tipos de construcción y arreglo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Diámetro de la chimenea . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Revestimientos de la chimenea . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30 31 32 7 MULTIPLES Y LINEAS DE TRANSFERENCIA . . . . . . . . . . . . . . . . . 33 7.1 7.2 Múltiples (“Manifolds”) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Líneas de transferencia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33 36 8 INSTRUMENTACION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39 8.1 8.2 8.3 8.4 8.5 Fluido del proceso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Temperaturas del metal del tubo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Gas de combustión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Sistema de tiro forzado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Sistema de combustible . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39 40 40 41 41 9 ESPECIFICACIONES MECANICAS . . . . . . . . . . . . . . . . . . . . . . . . . . . 41 9.1 9.2 9.3 Generalidades . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Guías de tubos y soportes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Refractario . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41 42 43 10 NOMENCLATURA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47 11 APENDICE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48 Tabla 1 Tabla 2 Figura 1 Figura 2 Condiciones de diseño para hornos de proceso . . . . . . . . . . . . 49 Propiedades y tamaños de tubos de hornos más comunes . . 51 Temperatura de la pared divisoria (Tbw), para hornos verticales–cilíndricos y de cabina . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 52 Temperatura de la pared divisoria (Tbw), para hornos de cabina con pared refractaria en el centro . . . . . . . . . . . . . . . . . . 53 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal Figura 3 Figura 4 Figura 5 Figura 6 Figura 7 Figura 8 Figura 9 Figura Figura Figura Figura 10 11 12 13 TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 2 Indice norma Temperatura de la pared divisoria (Tbw), para hornos con tubos verticales (contiene tubos de un lado y de dos lados de radiación) . . . . . 54 Temperatura de la pared divisoria (Tbw), para hornos con tubos verticales (contiene sólo tubos de dos lados de radiación) . . . . . . . . . . . . 55 Temperatura de la pared divisoria (Tbw), para hornos con tubos anillados (“Arbor or Wicket”) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56 Temperatura de la pared divisoria (Tbw), para hornos con tubos horizontales . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 57 Arreglo de los pasos en un hornos de cabina . . . . . . . . . . . . . . 58 Longitudes aproximadas de los tubos para hornos con tubos horizontales . 59 Longitudes aproximadas de los tubos para hornos verticales–cilíndricos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60 Arreglo típico de hornos verticales–cilíndricos . . . . . . . . . . . . . . 61 Arreglo típico para hornos con tubos anillados . . . . . . . . . . . . . 62 Arreglos del Ducto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 63 Tamaño típico de línea de transferencia vs presión . . . . . . . . . 64 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 1 TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 3 Indice norma OBJETIVO Presentar información básica que pueda usarse en la evaluación de ofertas de hornos nuevos y/o modificaciones de hornos existentes. Esta información cubre criterios de diseño que sean propietarios de PDVSA y sus filiales. Este documento no espera entregar suficiente información para hacer el diseño completo de hornos de proceso, ya que esta función la cumplirán los suplidores reconocidos de hornos, los cuales entregarán garantías de funcionamiento de dichos equipos. El tema “Hornos”, dentro del area de “Transferencia de Calor”, en el Manual de Diseño de Procesos (MDP), está cubierto por los siguientes documentos: PDVSA–MDP– Descripción de Documento 05–F–01 05–F–02 Hornos: Principios Básicos. Hornos: Consideraciones de diseño (Este documento). 05–F–03 Hornos: Quemadores. 05–F–04 Hornos: Sistemas de tiro forzado. 05–F–05 Hornos: Precalentadores de aire. 05–F–06 Hornos: Generadores de gas inerte. 05–F–07 Hornos:Incineradores. Este documento, junto con los demás que cubren el tema de “Hornos”, dentro del Manual de Diseño de Procesos (MDP) de PDVSA, son una actualización de la Práctica de Diseño “HORNOS”, presentada en la versión de Junio de 1986 del MDP (Sección 8). 2 ALCANCE Se entregará información acerca de la zona de convección, serpentín, zona de convección, chimenea y múltiples (“Manifolds”) de distribución de flujo hacia y desde el horno en cuestión. 3 REFERENCIAS Manual de Diseño de Proceso (versión 1986) S Vol VII y VIII, Sección 12 “Instrumentación” S Vol VIII, Sección 14 “Flujo de fluídos” S Vol VIII y IX, Sección 15 “Seguridad en el diseño de plantas” Manual de Ingeniería de Diseño S PDVSA–MID–L–TP–2.7 “Hornos de proceso: Requisición, análisis de ofertas y detalles de compra” MANUAL DE DISEÑO DE PROCESO PDVSA PDVSA MDP–05–F–02 TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO .Menú Principal Indice manual REVISION FECHA 0 NOV.95 Página 4 Indice volumen Indice norma S PDVSA–MID–B–201–PR “Calentadores de fuego directo” Otras Referencias S ASME Code, Section 1, Power Boilers S ANSI Standard B31.3, Petroleum Refinery Piping S Berman, H. L., “Fired Heaters III: How combustion conditions influence design and operation”, Chemical Engineering, agosto 14, 1978, pp 129–140 S Garg, A., Ghosh, H., “Good heater specifications pay off”, Chemical Engineering, julio 18, 1988, pp 77–80 4 SECCION DE RADIACION 4.1 Arreglo de la sección de radiación (Layout) 4.1.1 Tamaño de los tubos y número de pasos Velocidad másica, G – Como se discutió en el documento PDVSA–MDP–05–F–01, para desarrollar un coeficiente de película satisfactorio, se debe mantener un flujo dentro de los tubos del horno adecuado, de tal forma que calor transferido de la pared de los tubos al fluido sea obtenido con una diferencia de temperatura razonable a través de la película. En la Tabla 1 se muestran velocidades másicas del fluido según diseño para diferentes servicios. Debido a que la carga del horno, kg/s (lb/s) es determinada por los requerimientosdel proceso, la sección transversal interna del área total del tubo requerida es determinada dividiendo la carga por la velocidad másica. Esta área de la sección transversal determina el diámetro interno de los tubos y el número de pasos paralelos a través de la sección de radiación y usualmente a través de la sección de convección: G+ W p Ax Ec. (1) donde: ÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ G = W p Ax = = = Velocidad másica del fluido a través del tubo Carga a través del tubo Número de pasos paralelos Area de la sección transversal a través del tubo En unidades SI kg/sm2 En unidades inglesas lb/spie 2 kg/s kg/s m2 lb/s lb/h pie2 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 5 Indice norma Tamaños de tubos disponibles – Siempre que sea posible, los diámetros de los tubos deben ser seleccionados del tamaño de tubos nominales estándar (IPS), en el rango de 5 a 20 cm (2 a 8 pulg). En el documento PDVSA–MDP–(Pendiente) (Consultar MDP versión 1986, Sección 14), se listan estos tamaños. Sólo en ocasiones especiales, cuando los parámetros de diseño así lo exijan, pueden usarse tamaños no estandarizados. En tales casos, se pueden obtener tamaños comunes en incrementos de 0.32 cm (1/8 pulg) (o más pequeños) de diámetro externo, 12.7,15.24 y 19.368 cm (5.0, 6.0 y 7.625 pulg). La mayoría de los hornos se diseñan para usar tubos de 10.2 a 20 cm (4 a 8 pulg). Estos tubos y sus espesores se presentan en la Tabla 2. En caso que la experiencia no indique lo contrario, puede suponerse un espesor para la pared de los tubos con aleación de la sección de radiación de 0.724 cm (0.285 pulg) mínimo. Nótese que para el caso de acero al carbón, el espesor de la pared debe ser especificado siguiendo el tamaño estándar y en cambio para aleaciones se debe especificar dependiendo del espesor de la pared mínimo requerido. La Tabla 2 muestra los tamaños estándar más comunes para conveniencia del diseñador. 4.1.2 Tamaño económico de tubo y número de pasos 1. Los tamaños de los tubos más económicos son los de 10.2, 12.7 y 15 cm (4, 5 y 6 pulg). En algunos casos, a fin de obtener las velocidades másicas requeridas, se pueden usar tamaños más pequeños, pero se debe evitar, en lo posible, más de un paso. 2. En servicios de fluídos parcialmente o todo vaporizado, o de líquidos, la dificultad de obtener una distribución uniforme del flujo aumenta con el número de pasos. Por lo tanto, se debe minimizar el número de pasos pero siendo consistente con la distribución del horno. Esto tiende a favorecer la selección de tubos largos. El mismo número de tubos debe ser mantenido en todas las partes del horno. 3. En servicios puro–vapor, se obtiene una distribución uniforme del fluido en pasos individuales con un diseño apropiado del múltiple de distribución. La selección del tamaño del tubo y el número de pasos debe basarse en las consideraciones de arreglo del horno. En las secciones de radiación y convección se pueden usar diferentes números de pases y diferentes tamaños de tubos, debido a que las salidas de la sección de convección pueden ser combinadas y redistribuidas con las entradas de la sección de radiación. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 4.1.3 TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 6 Indice norma Densidad calórica radiante, φr Consideraciones del proceso – Como se discutió en el documento PDVSA–MDP–05–F–01, la densidad calórica radiante permisible, desde le punto de vista de consideraciones del proceso, es una función de varios factores los cuales incluyen geometría del horno, alimentación, servicio y temperatura de salida del fluido. Las densidades calóricas máximas son establecidas no sólo por consideraciones teóricas, sino también por experiencia. La Tabla 1 lista las densidades calóricas promedio para casi todos los servicios. Estas densidades, junto con otros criterios recomendados de diseño de hornos, aseguran densidades calóricas adecuadas. Consideraciones mecánicas – El uso de densidades calóricas promedio determinadas por las condiciones del proceso resultará en temperaturas de los gases de combustión saliendo de la sección de radiación del orden de los 870–982°C (1600–1800°F) (Temperatura de la pared divisoria, o “bridgewall temperature”). A esta temperatura se puede esperar un buen servicio mecánico de los soportes de los tubos y del material refractario. En caso de que la temperatura exceda los 982°C (1800°F) se debe usar una densidad calórica radiante más baja. 4.1.4 Superficie total de radiación Temperatura de la pared divisoria, Tbw – Es la temperatura de los gases de combustión saliendo de la sección de radiación. Debido a que los tubos protectores “miran” la sección de radiación, estos absorben parte del calor de radiación total que es transferido. Este calor de radiación está incluido en el calor absorbido por enfriamiento del gas de escape o temperaturas por debajo de la temperatura de la pared divisoria (Tbw). Esta temperatura (Tbw) es una función de la densidad calórica promedio, temperatura del metal del tubo, composición del gas de escape y formadel horno. Estas variables están representadas en las Figuras 1., 2., 3., 4., 5. y 6., para varios tipos de diseños de hornos. La Tbw se muestra como una función de la densidad calórica promedio y de la temperatura promedio del metal del tubo y está basada, para hornos de procesos, en tubos de radiación sin coque. 4.1.5 Disposición de la sección de radiación General – Según lo mencionado anteriormente, la distribución de la sección de radiación depende de un número de requerimientos. La distribución de la sección de radiación debe estipular suficiente espacio para la colocación de los quemadores y para instalar la superficie de transferencia de calor requerida. El espacio requerido entre quemadores y tubos determina el espacio mínimo de los tubos alrededor de los quemadores. En muchos hornos, este espacio es fijo por lo que el número requerido de tubos deben ser distribuidos en este espacio o se debe añadir más tubos al número mínimo requerido. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 7 Indice norma El tamaño del tubo y el número de pasos son seleccionados para dar la velocidad másica deseada. El número de pasos debe ser consistente con el tipo de horno, de tal forma que cada paso reciba la misma cantidad de calor. Mientras que los hornos vertical–cilíndricos pueden ser diseñados para cualquier número de pasos, los hornos con cabina requieren por lo general un número uniforme de número de pasos de tal forma que puedan ser distribuidos simétricamente en el horno. El siguiente criterio general de distribución debe ser usado en todas las configuraciones de hornos: 1. El espacio entre el centro de los tubos de radiación debe ser 2 veces el diámetro nominal, codos de curva cerrada en U (Short radius U–bend). 2. Los tubos de radiación adyacentes a la pared deben estar ubicados a una distancia de 1.5 veces el diámetro nominal alejado de la pared. 3. Los tubos de las esquinas en la sección de radiación deben ser ubicadas de tal manera de evitar zonas muertas ya que estos tubos reciben menos calor que la cantidad promedio. EVITE TUBOS MUERTOS 2 x IPS 1 1/2 x IPS PREFERIBLE A SER EVITADO 4. Para asegurar una visibilidad adecuada desde las puertas de observación de la sección de radiación, el espacio entre tubos a estas puertas debe ser 3 veces el diámetro nominal (Long radius U–bend). 5. Se debe mantener compatibilidad entre la distribución de tubería a la entrada y la recolección de tubería a la salida cuando se esté colocando el arreglo de los tubos. Longitud de tubos – La escogencia de la longitud del tubo tiene un gran efecto en el costo de cualquier calentador que esté siendo diseñado. Más adelante se presenta una guía para la selección económica de las longitudes de los tubos de hornos con cabina y vertical–cilíndricos. Las longitudes dadas son aproximaciones y pueden variar en casos individuales. Para hornos con tubos verticales, el número de tubos y su disposición son desarrollados primero, una vez que se conozca la longitud del tubo. Las longitudes máximas para secciones de convección o para secciones de radiación horizontales, deben ser limitadas a 30 m, (100 pie) debido a la dificultad de su manejo. Por otro lado, las longitudes máximas de tubos verticales deben ser MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO PDVSA .Menú Principal Indice manual PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 8 Indice volumen Indice norma limitadas a 15 m, (50 pie o más pequeños) debido a la excesiva mala distribución del calor de entrada en tubos largo. El número de tubos calculados debe ser ajustado de forma tal que se obtenga una cantidad igual por cada paso. Cada paso debe tener un número de tubos consistente con el tipo de diseño de horno, al igual que con las entradas y salidas (por ejemplo, la entrada del tope y la salida del fondo de la sección de radiación requieren un número impar de tubos por paso). En casos especiales se puede usar un número desigual de tubos por paso a fin de compensar la mala distribución de calor a los pasos. Debido a que la caída de presión será desigual en los pasos, se debe tomar en cuenta para el control del flujo. Espacio libre entre quemadores – A continuación se listan los espacios libre mínimos que deben mantenerse alrededor de los quemadores: ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ Distancias mínimas recomendadas entre quemadores y centro de los tubos Calor liberado de diseño por quemador Distancia quemadores–centro de tubos Gas MW Quemadores 0.59 1.17 1.76 2.34 2.93 3.52 Quemadores 1.47 2.93 4.40 5.86 7.33 Quemadores 4.40 5.86 7.33 8.79 10.26 11.72 MMBtu/h pie–pulg de tiro natural 2 2’–6” 4 3’–0” 6 3’–6” 8 4’–0” 10 4’–6” 12 5’–0” de tiro forzado 5 3’–0” 10 3’–2” 15 3’–4” 20 3’–6” 25 3’–8” de alta intensidad 15 4’–0” 20 4’–8” 25 4’–10” 30 5’–0” 35 5’–2” 40 5’–6” Aceite mm pie–pulg mm 760 920 1100 1220 1400 1520 3’–0” 3’–6” 4’–0” 4’–6” 5’–0” 5’–6” 920 1100 1220 1400 1520 1710 920 970 1020 1100 1120 3’–6” 3’–8” 3’–10” 4’–0” 4’–2” 1100 1120 1170 1220 1270 1220 1420 1470 1520 1575 1710 4’–6” 5’–2” 5’–4” 5’–6” 5’–8” 5’–10” 1400 1575 1630 1710 1730 1780 a. El espacio libre para servicios de aceite combustible sirve de guía para servicios con combinaciones gas/aceite. b. No hay ajuste mínimo de espacio libre de quemador a quemador. Se debe tomar por lo menos una pulgada (25.4 mm) entre quemadores MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO PDVSA .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 9 Indice norma adyacentes. Si se va a usar un “Plenum Chamber” para los ruidos producidos de la combustión, se requiere aumentar el espacio para asegurar una buena distribución de aire alrededor de los “Hornos: quemadores. Ver PDVSA–MDP–05–F–03, Quemadores”. c. 4.1.6 También se debe dejar espacio libre entre quemadores y el refractario, tubos, entrada a la chimenea, etc. en línea con la excentricidad del quemador. Proveer por lo menos 2 m por MW de calor máximo liberado (2 pies por MM BTU/h de calor máximo liberado) de los quemadores, más 1.8 m (6 pies). Hornos con tubos horizontales 1. Número de pasos y distribución a. En la Figura 7. se muestran las distribuciones típicas de los pasos. Las combinaciones de estas distribuciones pueden usarse para más de cuatro pasos (Figuras 7.a y 7.D). b. Para servicios severos de coquización usar la Figura 7.C en vez de la Figura 7.A, ya que el arreglo en la Figura 7.C ofrece mejor distribución de calor a cada paso que el arreglo en la Figura 7.A. Esto debido al uso de accesorios de enlace los cuales por ser muy costosos no deben ser usados si no es necesario 2. Longitud del tubo – La Figura 8. puede ser usada como una guía para escoger la longitud efectiva del tubo de radiación en hornos de cabina con tubos horizontales según la Figura 7. Esta longitud aproximada puede requerir ajustes, basado en el número de tubos y pasos, espacio entre quemadores, etc. Para la mayoría de las aplicaciones, la longitud actual usada puede ser 80–100% de la longitud aproximada. 3. Longitud del Horno – La ubicación de los codos de retorno afectará la longitud actual de los tubos de radiación y convección. Las distribuciones posibles se muestran a continuación: (a) (b) SECCION DE CONVECCION SECCION RADIANTE a. El dibujo (a) es preferible, ya que la longitud efectiva de los tubos de convección es aproximadamente 0.91 m (3 pie) más larga que la de los tubos de radiación. Se debe proveer espacio libre para la MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO PDVSA .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 10 Indice norma expansión térmica entre los codos de retorno de la sección de radiación y la pared, pero esto sólo afecta el diseño mecánico detallado. b. El dibujo (b) debe ser usado sólo cuando se usan codos de retorno con tapones desmontables (colectores de tapones) o con accesorios de enlace. En este caso los tubos de la sección de radiación y convección tienen la misma longitud efectiva. c. Los codos de retorno de la sección de convección deben estar siempre ubicados en los cabezales para evitar que los gases de combustión se desvíen al final de la sección de convección. 4. Sección de radiación y arreglos de quemadores a. Suponga una fila sencilla de quemadores (para la Figura 7.D una fila en cada celda). b. Seleccione el espacio libre del quemador al tubo como fue establecido previamente. Para la disposición preliminar suponga un espacio centro a centro entre el quemador y el tubo de 1.3 m (51 pulg) para tiro natural y 1.5 m (60 pulg) para tiro forzado. c. Dejar un espacio de 0.61 m (2 pie) entre la línea central del tubo más bajo de la sección de radiación (tubos de la pared) y el piso. d. Espacio de los tubos (centro a centro) en dos diámetros nominales (2 veces el tamaño IPS). La distancia mínima entre las paredes radiantes y la de los tubos será de 1.5 veces su diámetro nominal (Ver PDVSA–MID–B–201–PR). e. Las secciones de transición entre las secciones de radiación y convección deben ser asumidas a un ángulo de 45° (Hip Sections). f. Determine el número de quemadores requeridos, basado en el espacio libre mínimo establecido previamente. Determine si los quemadores pueden ser acomodados físicamente en una fila sencilla como los asumido. Si los quemadores no puede ser colocados en una fila sencilla: (1) Para tiro natural, use una fila alternada (arreglo triangular) o filas dobles de quemadores y aumente el ancho de la sección de radiación. (2) Para tiro forzado, revise la disposición adecuada. MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO PDVSA .Menú Principal 4.1.7 Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 11 Indice norma Hornos verticales–cilíndricos 1. General – Muchos de estos hornos son diseñados con tubos horizontales en las secciones de convección. Los hornos no deben ser diseñados con secciones de convección integral (Ver Documento PDVSA–MDP–05–F–01, Figura 1b). 2. Número de pasos y distribución – Cualquier número de pasos puede ser usado en hornos verticales–cilíndricos, debido a que la disposición de la sección de radiación es siempre simétrica. Sin embargo, algunos números de pasos (1, 2, 4 u 8) tiende a simplificar la salida de la tubería. Otros arreglos pueden requerir un múltiple de distribución (manifold) costoso, quizás no requerido, para recolectar las salidas del horno, por lo que debe evitarse su uso a menos que las consideraciones del proceso así lo exijan. 3. Longitud de tubos de radiación – La Figura 9. se puede usar para determinar el rango aproximado de la longitud de los tubos de radiación. Siendo consistente con el criterio utilizado anteriormente, la longitud de los tubos de radiación debe ser usualmente lo más larga posible. Para evitar una mala distribución longitudinal excesiva del calor de entrada, la longitud máxima del tubo normalmente debe estar entre 11 y 12 m (35 y 40 pie). En ningún caso se deben usar tubos que sean más largos de 15 m (50 pie). 4. Disposición de la sección de radiación a. La circunferencia es determinada multiplicando el número de tubos por el espacio centro a centro del tubo. b. Los calentadores verticales cilíndricos serán diseñados con una relación recomendada de altura a diámetro entre 2 y 3, donde la altura es la interna de la sección de radiación y el diámetro es el del círculo de tubos (Ver PDVSA–MID–B–201–PR). c. Los codos de retorno soldados están ubicados normalmente dentro de la cámara de combustión y la altura total de la cámara debe permitir la expansión térmica del serpentín. d. El serpentín de radiación puede estar soportado en el tope y guiado en la base o soportado en la base y guiado en el tope. Con un mismo número de tubos de radiación por paso, la salida estará en el tope de la sección de radiación (debido a que la entrada de la sección de convección está en el tope). En este caso, el serpentín de radiación debe ser fijado para eliminar el aumento vertical en la boca de salida del horno. Recíprocamente, con un número desigual de tubos de radiación por paso, el serpentín debe normalmente ser soportado del nivel del piso, debido a que la boquilla de salida (outlet nozzle) están en la parte inferior del horno. MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO PDVSA .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 12 Indice norma Los diseños de la vía de enlace convección a radiación son menos difíciles con soportes de serpentín en el tope, debido a que esta vía de enlace requiere muchos menos flexibilidad. Sin embargo, ambos arreglos son hechos rutinariamente con buenos resultados. Se deben hacer consideraciones al arreglo del manifold de salida y a la línea de transferencia, ya que estos son afectados por la ubicación de los soportes y los tubos de salida. e. La vía de enlace (crossover) debe estar ubicada fuera del horno y no dentro del mismo. Esto permite mejor soporte y aumenta la flexibilidad, evitando problemas mecánicos potenciales. Además, provee un espacio para instalar indicadores de temperatura entre las secciones de radiación y convección. 5. Disposición de los quemadores a. Evitar el uso de dos quemadores en hornos verticales–cilíndricos. El uso de dos quemadores produce un modelo de energía asimétrico, lo que puede resultar una operación pobre. b. El uso de un sólo quemador requiere que el horno sea parado cada vez que el quemador tenga que ser limpiado. Por lo tanto, es preferible usar tres quemadores pequeños que uno grande en hornos de servicio continuo. c. Los quemadores deben estar distribuidos en un círculo (burner circle). Se debe evitar poner quemadores dentro de este circulo excepto para un número pequeño de quemadores auxiliares (tal como quemadores para eliminación de desechos) los cuales deben colocarse en el centro. 6. Arreglo de la sección de convección – En adición a la sección general sobre el diseño de la sección de convección, los siguientes puntos se especifican para el horno tipo cilíndrico–vertical (Ver Fig. 10): a. La caja de la sección de convección está soportada por la armadura cilíndrica de la sección de radiación y por los soportes de la estructura. Las cuatro esquinas internas de la sección de convección con refractario deben ubicarse encima de la parte interna de la pared de la sección de radiación. Esto por lo tanto fija la longitud efectiva de los tubos y el ancho de la sección de convección, debido a que la combinación de ambas es una función del diámetro de la sección de radiación. b. Los cabezales de la sección de convección casi siempre están extendidos más allá de la caja de radiación. c. En casos muy raros donde los tubos de radiación tienen tapones de limpieza (“cleanout plugs”), los tubos de convección (incluyendo los cabezales y las cajas colectoras) no pueden extenderse más allá del diámetro del tubo de radiación, debido a que se debe permitir el acceso para la limpieza de los tubos de radiación. MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO PDVSA .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 13 Indice norma 7. Hornos con sólo la sección de radiación a. Para este tipo de horno, no hay medios provistos para el enfriamiento de los gases de combustión que salen de la sección de radiación. La temperatura de la chimenea es la temperatura de la pared divisoria (bridgewall). La temperatura de la chimenea y la eficiencia dependen de la densidad calórica de radiación que se escoja. b. La superficie de radiación es obtenida directamente dividiendo el calor absorbido del horno entre la densidad calórica. c. Todos los tubos verticales en hornos con sólo la sección de radiación, casi siempre tienen igual número de tubos por paso, con el serpentín soportado en el fondo. 8. Hornos muy pequeños – En el diseño de hornos muy pequeños es bastante difícil cumplir los criterios normales de diseño (carga calórica < 3 MW (10 MM BTU/h). Se debe considerar lo siguiente: a. Usualmente estos hornos poseen sólo la sección de radiación. Sin embargo, una sección de convección puede ser económica particularmente si se usa solamente gas combustible. b. Consideraciones mayores que las normales deben ser tomadas para las pérdidas de calor por radiación y por otras pérdidas. Por lo que se debe multiplicar el combustible neto por 1.03 para determinar el combustible total requerido. c. La altura mínima de la sección de radiación debe ser de 4.5 m (15 pie). d. Se debe mantener una separación mínima entre el quemador y el tubo. e. Se debe aumentar la separación entre centro–a–centro de tubo (discutido anteriormente) y/o reducir la densidad calórica, tanto como sea necesario. Debido a que las dimensiones del horno serán determinadas utilizando el espacio libre mínimo del quemador, la reducción de la densidad calórica tiene el beneficio adicional de aumentar la eficiencia del horno a un costo incremental relativamente bajo. f. Los serpentines helicoidales frecuentemente son usados en hornos pequeños, en lugar de los serpentines comunes. (1) Si el serpentín no requiere de codos de retorno, se reduce el costo del horno. La caída de presión a través del serpentín también se reduce eliminando los codos de retorno. La caída de presión es aproximadamente 150% de la caída para un tubo recto de la misma longitud. MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO PDVSA .Menú Principal Indice manual PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 14 Indice volumen Indice norma (2) Se debe usar un máximo de dos pasos de tubos. 9. Hornos multi–servicio tipo verticales–cilíndricos – La sección de radiación para hornos verticales–cilíndricos puede ser dividida en dos o tres servicios separados pero compatibles. 4.1.8 a. Se puede usar una pared de ladrillos refractarios para dividir la sección de radiación en zonas separadas. Aunque cada zona tiene sus propios controles, el calor de entrada está influenciado de cierto modo por las otras zonas. Debido a que la altura máxima de las paredes internas es de por lo menos 7.6 m (25 pie), esto influiría sustancialmente en hornos altos. Ver la discusión sobre hornos tipo cabina con tubos anillados (”Arbor or Wicket”) para mayores detalles de la pared divisoria. b. Se pueden instalar también servicios separados en la misma sección de radiación, pero sin la pared interior. Sin embargo, este arreglo puede ser usado sólo en casos especiales, debido a que no hay forma de variar el calor de entrada relativo a los servicios individuales una vez que la cantidad de superficie en cada servicio haya sido seleccionada. Hornos tipo cabina con tubos PDVSA–MDP–05–F–01, Figuras 4c y 4d) anillados (Ver documento 1. General – El arreglo mostrado en la Figura 4d del documento PDVSA–MDP–05–F–01 es usado en hornos Powerformer, pero también puede ser usado para otros servicios puro–vapor. Estos hornos usualmente son multi–servicios, con cada zona de radiación separada de las otras por medio de paredes de ladrillos instaladas a través de la sección de radiación. El arreglo sencillo mostrado en la Figura 4c del documento PDVSA–MDP–05–F–01 puede ser usado para dos diferentes servicios, uno en cada sección de radiación. En algunos casos, se coloca una pared de ladrillos para permitir una parada relativamente larga de cualquiera de las dos secciones. Zonas adicionales pueden ser ubicadas en la sección de radiación, uniendo la pared de ladrillos con otra pared. Sin embargo, con sólo dos celdas, las paredes de ladrillos normalmente no son necesarias, debido a que los tubos adyacentes en las dos secciones pueden ser colocadas escalonadamente, separando cada zona de la zona adyacente. 2. Arreglo típico – Un arreglo típico de un horno tipo cabina con tubos anillados dobles (“double hoop tube cabin furnace”), se muestra en la Figura 13. Este arreglo presenta tres zonas de radiación separadas. Nótese que las secciones verticales de tubos en las filas centrales están instalados escalonadamente y están conectados por codos estándar doblados en U. Estos tubos son considerados tubos expuestos al fuego por un solo lado, igual que si estuvieran apoyados por una pared refractaria. MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO PDVSA .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 15 Indice norma Los anillados también se consideran equivalente a tubos expuestos al fuego por un lado. Aunque la Figura 13. muestra las entradas y salidas de los tubos múltiples paralelas a la sección de convección, la práctica reciente es arreglar los tubos múltiples perpendicular a la sección de convección. Esto con el propósito de reducir la caída de presión eliminando las conexiones tipo T y los tubos múltiples intermedios y simplificando la tubería entre el horno y los reactores. 3. Número de pasos, tamaño de tubos y longitud – Para la selección del número de pasos paralelos y el tamaño de los tubos se requiere hacer consideraciones especiales, ya que la longitud del tubo por paso también debe ser considerada (Nótese que todas las referencias son para la Figura 13.). a. Se deben considerar varias combinaciones de tamaño de tubo y número de pasos. Debido a que cada tamaño de tubo tienen una relación diferente de superficie de tubo a área de flujo, cada combinación resultará en un requerimiento diferente de la longitud del tubo. b. La selección de la longitud del serpentín está limitada relativamente, si se compara con otros diseños. (1)La altura mínima está basada en el espacio libre de los quemadores. (2)La altura máxima está basada en mantener una transferencia del calor uniforme, además de consideraciones mecánicas. La altura se debe limitar a la longitud de tubo recto de: a. 9 m (30 pie) para 13 cm (5 pulg) IPS y diámetro de tubo más largo. b. 7.6 m (25 pie) para 10 cm (4 pulg) IPS y más pequeños. (3)El ancho de la celda entre tubos (B) está basado en el espacio libre mínimo quemadores–a–tubo. Sin embargo, el ancho mínimo debe ser 3 m–0 cm (10 pie–0 pulg) centro de tubo–a–centro de tubo. c. Aunque se desea usar el mismo tamaño de tubos en todas las zonas, esto no es necesario; y en la práctica frecuentemente se usan dos tamaños de tubos. d. La longitud del serpentín puede ser aumentada por un factor de dos incrementando el número de pasos en series a través de la zona. Esto se hace proviendo discos ciegos o guías deflectoras en los tubos múltiples (manifolds). Las zonas A y C son mostradas con una serie de pasos, mientras que la zona B tiene dos series de pasos. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 16 Indice norma De ser necesario se puede usar cualquier número de pasos en series adicionales. 4. Longitud de la sección de convección – La sección de convección se extiende a todo lo largo del horno a través de todas las zonas de radiación. La longitud de la sección de convección es igual a la suma de las longitudes de todas las zonas de radiación, más el ancho de las paredes divisorias internas. 5. Requerimiento calórico de la sección de radiación – Como en otros diseños de hornos el requerimiento promedio de la sección de radiación puede ser determinado de gráficas de calor disponible, dada la cantidad de combustible neto y la temperatura de salida de los gases de la cámara de combustión (bridgewall temperature). Cada zona de radiación tiene su propia temperatura de salida de gases (bridgewall temp.). La temperatura promedio está basada en las corrientes de gases de combustión combinados saliendo de cada sección de radiación. El diseño de la sección de convección está basada en esta temperatura promedio de salida de los gases. Para servicios que están compuestos enteramente de servicio solo radiación, la temperatura de salida (bridgewall) es una función de la densidad calórica radiante y la temperatura del metal del tubo. El diseño completo de estas zonas es directo. La temperatura (bridgewall) es determinada de la Figura 5. La transferencia de calor a través del anillo ha sido incluida en esta curva. Para servicios que combinan la transferencia por radiación y por convección, el rendimiento por radiación debe ser determinado substrayendo el otro, o sea todos los rendimientos por radiación del rendimiento de radiación promedio. Antes de determinar este rendimiento, se debe estimar el arreglo del horno (corregir posteriormente según lo requerido) de tal manera de poder calcular en rendimiento de la zona de radiación. Cada zona de radiación contribuirá al rendimiento total de la sección de radiación. Esta contribución dependerá de la densidad calórica de la sección de radiación de cada zona y de la porción de la sección de convección ubicada sobre cada zona de radiación. Las variaciones en los rendimientos relativos sobre la longitud deben ser consideradas en la selección de las densidades calóricas para cada zona de radiación. Por ejemplo, en el horno típico Powerformer (Fig. 13), las zonas A y C son servicios de recalentamiento solo–radiación, mientras que la zona B y la sección de convección son servicios de precalentamiento. Debido a esto, las zonas A y C contribuyen con una pequeña cantidad de gas de combustión frío a la sección de convección durante operación cuando el calor suministrado a estos recalentadores es reducido, por lo tanto la zona B debe quemar más para complementar esta reducción en el MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 17 Indice norma calor de convección. Por lo tanto, la zona B debe incrementarse en tamaño para evitar densidades calóricas por radiación altas durante los períodos en que las zonas A y C operan a bajo flujo. 6. Arreglo del quemador – Los quemadores deben ubicarse de tal forma de dar una distribución de calor uniforme a los tubos, consistente con el espacio libre mínimo quemador–a–pared. Los quemadores deben ser ubicados de tal forma que la distancia quemador–a–pared sea aproximadamente la mitad de la distancia quemador–a–quemador. El espacio adecuado para el quemador no siempre es disponible en hornos de tubos anillados, por lo que ocasionalmente se requiere espacio libre adicional. Para quemadores de tiro natural, esto se puede obtener a través del uso de doble fila de quemadores (Zona A). En otros hornos puede ser necesario proporcionar una longitud de celda mayor que el requerido. 7. Paredes divisorias – Las paredes de ladrillos refractarios dividen las zonas de radiación. Estas paredes deben ser 70 cm (2 pie – 3 pulg) de ancho (3 ladrillos de 23 cm (9 pulg) con una construcción escalonada y una altura máxima de casi 7.6 m (25 pie). El arreglo de la sección de radiación debe proveer un espacio libre mínimo de 1.5 veces el tamaño del tubo (IPS) entre la pared interna y los tubos anillados adyacentes (igual que entre la pared externa y los tubos). 4.2 4.2.1 Caída de presión a través del serpentín de radiación Generalidades La caída de presión a través del serpentín de radiación de un horno nuevo, la calcula el vendedor del horno. Dicho cálculo es complejo para servicios con vaporización, ya que la caída de presión por unidad de longitud cambia continuamente con cambios en la relación gas líquido. En general, luego que se ha establecido el número de tubos y la disposición de los mismos en la sección de radiación, el serpentín se divide, para efectos de cálculo, en un número de partes secuenciales para el cálculo de caída de presión. Se usan secciones de longitud más corta a la salida del serpentín, ya que aquí los cambios en el volumen específico son mayores que en otras partes del serpentín. Los cálculos comienzan a la salida del serpentín, donde se conoce la presión y temperatura: en este punto, se puede calcular la entalpía y composición de las dos fases. Luego, se supone una presión a la entrada de la sección para cálculo correspondiente a la salida. La entalpía absorbida en esta sección (ya que se conoce la densidad de calor radiante, y ésta se supone constante), se substrae de la entalpìa a la salida, obteniéndose una entalpía a la entrada de la sección que se usa para obtener la temperatura y composición a la presión asumida. MANUAL DE DISEÑO DE PROCESO PDVSA PDVSA MDP–05–F–02 TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO .Menú Principal Indice manual REVISION FECHA 0 NOV.95 Página 18 Indice volumen Indice norma Usando las condiciones de entrada y salida, y la longitud equivalente (tubería recta más aditamentos), se calcula la caída de presión de la sección, debida a fricción, cambios en la energía cinética y cambios en el cabezal estático. Si la caída de presión calculada no se aproxima lo suficiente a la caída de presión supuesta por la presión de entrada, se supondrá una nueva presión de entrada y se repetirán los cálculos hasta que haya convergencia en esta sección del serpentín. Luego, se continuará con este mismo procedimiento con las secciones restantes aguas arriba en el serpentín. Al especificar un horno nuevo, el ingeniero responsable debe especificar la máxima caída de presión permitida para el horno (sección de radiación y sección de convección). Esta caída de presión se obtiene por experiencia con hornos similares y, generalmente, debe entregarse para condiciones del horno limpio y del horno sucio. Para hornos en servicio de vaporización, la caída de presión es relativamente alta, debido a las velocidades másicas requeridas y la vaporización del líquido: ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ Caídas de presión típicas (Hornos vaporizando) Tipo de horno Unidad de crudo Unidad de vacío Coquificación retardada Horno limpio kPa 1000–1400 350–500 2400 psi 150–200 50–75 350 Horno sucio kPa 1200–1700 450–700 2800–3500 psi 175–250 65–100 400–500 Para hornos en servicio de puro vapor, las caídas de presión son bastante menores. Por ejemplo, el horno precalentador en un reformador catalítico puede tener una caída de presión de 100 a 170 kPa (15–25 psi), y el horno recalentador tan poco como 20 a 40 kPa (3–6 psi): la razón principal para estos valores tan bajos, es minimizar el cabezal del compresor de gas de reciclo. En el caso que se requieran cálculos detallados de caída de presión en el serpentín de radiación, por parte de PDVSA y sus filiales, remitimos al lector a los manuales de los programas de simulación de hornos FRNC–5 (PSR) y FH–0 (HTRI), que son los programas oficiales de uso para este tipo de labores. En el caso que los anteriores programas no estén disponible, puede usarse el programa PRO II (SIMSCI), el cual tiene la instrucción “PIPE”, la cual permite hacer cálculos rigurosos de caída de presión (Flujo multifásico ó monofásico), con una absorción fija de calor, simulando así, más ó menos, el serpertín de un horno. Este enfoque no es tan preciso como el de los dos programas anteriormente mencionados. Remitimos al lector al correspondiente manual del programa PRO II. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 4.2.2 PDVSA MDP–05–F–02 TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual REVISION FECHA 0 NOV.95 Página 19 Indice volumen Indice norma Factor de seguridad en la caída de presión Para compensar por variaciones inherentes a la alimentación al horno análisis del crudo (análisis del crudo, contenido de agua, etc.) e imprecisiones del método de cálculo, es recomendable añadir un 10% a la caída de presión calculada por los métodos presentados anteriormente cuando se estan fijando los requerimientos del cabezal de la bomba de alimentación al horno. 4.3 4.3.1 Materiales y vida útil de los tubos Materiales de los tubos Las consideraciones preliminares son la resistencia requerida, resistencia a la corrosión (o erosión) y las características de oxidación (o reducción).Conjuntamente con estas características están el nivel de temperatura, la atmósfera del horno, y los constituyentes corrosivos del fluido del proceso o del combustible. Los materiales más usados comúnmente son acero al carbón, 1 1/4 Cr –1/2 Mo, 2 1/4 Cr – 1 Mo, 5 Cr – 1/2 Mo, 18 Cr – 8 Ni y 25 Cr – 20 Ni. También se utilizan otros materiales que incluyen C – 1/2 Mo, 9 Cr – 1 Mo y 12Cr. Los materiales del serpentín se seleccionarán para resistir el escamamiento (”scaling”) exterior y la corrosión en el interior. Para evitar el escamamiento excesivo, la temperatura de la superficie exterior no debe exceder los siguientes niveles (Ver PDVSA–MID–B–201–PR): ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ Temperatura Material de los tubos Acero al Carbono 1/2 Mo 1 Cr – 1/2 Mo 2 1/4 Cr – 1 Mo 5 Cr – 1/2 Mo 9 Cr – 1 Mo 16/14/2 Cr–Ni–Mo 18/8 Cr–Ni ºC 454 565 595 635 650 705 870 850 ºF 850 1050 1100 1175 1200 1300 1600 1500 (1) (1) Para los aceros tipo 18/8 Cromo–Níquel tipo 304H/321H, se requerirá además la prueba de Sensibilidad a la formación de fase sigma, previa consulta con la filial de PDVSA o su representante. Especial atención deberá tomarse al emplear aceros del tipo C–1/2 Mo en tubos del serpentín, más aún cuando exista la posibilidad de que la temperatura de operación de piel de tubo se encuentre por debajo de las temperaturas señaladas en la curva de Nelson, ya que se ha reportado daños por ataque de hidrógeno para este tipo de material (Véase API – Publicación 941–83); por esta razón, MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO PDVSA .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 20 Indice norma preferentemente se recomienda no usar aceros del tipo C–1/2 Mo en cualquier diseño de tubos para hornos Para hornos de procesos los siguientes materiales de tubo son los más usados (basado en condiciones internas y externas): Condiciones internas – Basado principalmente en corrosión por azufre. 1. Alambique de Tubos (Unidades de crudo y vacío) a. Acero al carbono (AC) es usado a temperaturas del metal del tubo bajas, hasta que la corrosión se hace excesiva. b. 5% Cr es usado para altas temperaturas. Este material es adecuado para temperaturas del metal del tubo (TMT) hasta 565°C (1050°F). c. 9% Cr ó 12% Cr es ocasionalmente requerido en casos muy especiales, donde el crudo es extremadamente corrosivo o las condiciones operacionales resultan en temperaturas del metal del tubo muy elevadas. 2. Rehervidores, Hydrofiners, etc. – La tasa de corrosión puede ser mucho mas elevada que en alambiques de tubos. a. AC es usada para temperaturas bajas. b. 5% Cr es usado para temperaturas moderadas (no hay aumento en la resistencia por corrosión sobre AC para servicios H2S/H2 c. 18 Cr – 8 Ni es usado para temperaturas elevadas. 3. Termoreactores (Powerformers) – La selección del tubo depende principalmente de la resistencia al ataque de H2. d. C – 1/2 Mo es usado para temperaturas bajas. e. 1 1/4 ó 2 1/4 Cr es usado para altas temperaturas. 5 Cr es también usado si la oxidación externa se hace limitante. Oxidación Externa – Esta oxidación juega un papel relativamente menor en la selección del tubo o en la tolerancia de corrosión, pero es el factor principal concerniente en la ubicación y selección de los materiales de toda la superficie extendida de la sección de convección. 4.3.2 Vida util del tubo Estudios realizados en el pasado han indicado que la vida económica del tubo es de 4 a 5 años. Esto está basado en comparaciones entre el costo de inversión inicial y los costos de reemplazo. Este diseño debe ser consistente con los programas de paradas. Se deben tomar precauciones para proveer una vida útil más larga en los tubos de superficie extendida de la sección de convección, debido al costo elevado de esta superficie comparado al costo incremental de los tubos base con mayor espesor. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 21 Indice norma Debido al conservativismo inherente en el procedimiento del cálculo de hornos, casi todos los tubos de los hornos tienen una vida útil mayor que la vida útil según el diseño, a no ser de que sean mal operados. Por lo tanto, para muchas aplicaciones, el diseño de la vida útil de los tubos de radiación que sobrepasen los 4 a 5 años no se justifica. Como una manera práctica, los tubos raramente son reemplazados cuando ellos alcanzan el fin de su vida útil según el diseño. El reemplazo de los tubos es el resultado de uno de los siguientes puntos: – Error del operador: un ejemplo es mantener la quema de combustible sin flujo en el serpentín. Problemas de esta naturaleza son imposibles de tomarlos en cuenta durante el diseño. – Pared del tubo muy fina: al punto de que debe ser reemplazado. Esto se puede detectar con medidas o puede ser visible como un tubo deformado o roto. El tiempo para que el tubo llegue a presentar fallas es una decisión de la refinería y está basado en la tasa actual de deterioro, la vida restante calculada y las consecuencias que representan una falla de esta índole. Por ejemplo, la falla de un tubo es un termoreactor resultará probablemente en un incendio, requiriendo el reemplazo completo del tubo; mientras que una falla en un tubo de un horno de una unidad de crudo ó vacío causará posiblemente humo por la chimenea y una parada no programada. – Puntos calientes ocasionados por problemas operacionales (coque, choque de llama) pueden causar deformación o rotura en los tubos. 5 SECCION DE CONVECCION 5.1 Antecedentes Los gases de combustión salen de la sección de radiación del horno y pasan a través de la sección de convección antes de entrar a la chimenea. A temperaturas de los gases de combustión por debajo de 815–980°C (1500–1800°F), la transferencia de calor por radiación llega a ser antieconómica, y si además se requiere recuperar más calor de los gases de combustión, esto se lleva a cabo más económicamente por transferencia de calor por convección. Típicamente, el 35 a 40% del rendimiento total del horno se obtiene en las superficies extendidas de las secciones de convección modernas. La sección de convección debe diseñarse para transferir calor económicamente al fluido del proceso, y al mismo tiempo no impedir la salida del gas de combustión del horno. Debido a que el coeficiente de transferencia de calor de los gases de combustión en la superficie externa de los tubos es relativamente pobre, se debe usar superficie extendida para aumentar la transferencia de calor. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 5.2 5.2.1 TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 22 Indice norma Superficie de la sección de convección Sección de protección Las primeras dos filas de la sección de convección están expuestas a radiación desde la cámara de radiación y se conocen como “tubos de protección” (“shield tubes”), o tubos de choque. La transferencia de calor por radiación a estas dos filas está incluida en el rendimiento total por radiación del horno. Debido a que estos tubos también reciben calor por convección, el rendimiento total es la suma de los rendimientos calóricos por radiación y convección. No se deben usar superficies extendidas en los tubos de protección, debido a que el calor total y las densidades calóricas pueden ser excesivas, causando temperaturas altas en el metal del tubo y/o interferencia con vapor (vapor blanketing). Normalmente, se prefiere que los tubos de protección sean del mismo material que los tubos de radiación. Esto no aplica cuando el servicio de estos tubos sea diferente al servicio de radiación, tal como los serpentines de generación de vapor en el horno de proceso. 5.2.2 Sección de tubos lisos Aunque la superficie extendida debe ser usada lo más posible en la sección de convección después de la sección de protección, esto no es práctico para los tubos instalados inmediatamente después de los tubos de protección. Las temperaturas de los gases de combustión son aún altas y puede causar altas densidades calóricas y temperaturas excesivas del metal del tubo. Por lo tanto, unas cuantas filas de tubos lisos (bare tubes) usualmente son requeridos antes de poder usar superficies extendidas. 5.2.3 Superficies extendidas Selección del tipo de superficie extendida – El tipo de superficie extendida a ser usado está basado en el combustible que va a quemarse en el horno. 1. La superficie extendida tipo espiga o perno (stud type) es el único tipo que puede ser usado si lo que se va a quemar son combustibles líquidos pesados ( ρ= 904 kg/m3 o mayor, 25°API o menos). Ver Figura 1. 2. La superficie extendida tipo aleta (fin type) debe ser usada solo cuando gas combustible o combustibles líquidos livianos van a ser quemados ( ρ< 904 kg/m3, por encima de 25°API). Ver Figura 2. En hornos donde se van a quemar diferentes combustibles, el más pesado determina la selección del tipo de superficie extendida. Fíjese que en hornos donde se va a quemar combustibles pesados en el futuro, se deben usar tubos con superficie extendida espigada o apernada (studded tubes). La conversión de un horno que fue diseñado originalmente para quemar sólo gas combustible, para permitir la quema de combustible líquido pesado requerirá una modificación. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 5.2.4 TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 23 Indice norma Tubos de superficie extendida tipo espiga o perno 1. Aplicación – Las espigas o pernos cilíndricos (“cylindrical studs”) están soldadas fuertemente al tubo en filas circulares o helicoidales. Superficies apernadas de acero al carbón, 12.7 mm (0.5 pulg) de diámetro y distanciados de las filas 15.9 mm (5/8 pulg) (63.0 filas por metro de tubo (19.2 filas por pie de tubo)) son estándar y deben especificarse. Otros tipos de superficie apernada, incluyendo diámetros de 6.4 y 9.5 mm (1/4 y 3/8 pulg) y formas elípticas están disponibles. Sin embargo, estas no pueden usarse debido a sus desventajas, tales como baja resistencia mecánica y escasa posibilidad de limpieza. 2. Temperatura – Las superficies tipo espiga o perno de acero al carbón deben ser limitadas hasta una temperatura máxima de 565°C (1050°F), basado en consideraciones de oxidación. Las superficies tipo espiga o perno de acero al carbón pueden ser aplicadas a cualquier material del tubo. No se requiere alivio de esfuerzos térmicos. Por lo general, no es económico utilizar aleaciones en estas superficies. 3. Arreglos de los superficies tipo espiga o perno (Stud Arrangement) – Pueden aplicarse en todo el diámetro del tubo, o en la mitad del fondo del tubo (el lado frente al flujo de gas de combustión). Sin embargo, tubos completamente cubiertos de superficies tipo espiga o perno generalmente se prefieren y deben usarse en el diseño, a menos que condiciones especiales indiquen que puede usarse sólo la mitad. Las siguientes consideraciones se aplican para la selección de la mitad de los tubos con superficie extendida tipo espiga o perno: a. Los diseños de tubo con la mitad de la superficie tipo espiga o perno incrementan el espacio libre vertical entre las filas de tubos. De ser necesario, estos espacios pueden ser usados para la limpieza de los tubos de la sección de convección. Esta es una ventaja significativa cuando se queman combustibles extremadamente sucios, tales como residuos venezolanos. b. Debido a que casi todo el calor transferido es desarrollado en la mitad del fondo del tubo, la mitad de los tubos con superficie extendida tipo espiga o perno son 80% tan efectivas como todos los tubos recubiertos de superficie extendida tipo espiga o perno y, bajo ciertas condiciones, puede ser económicamente atractivos. Sin embargo, debido a que por lo menos 20% más de filas de tubos con la mitad de la superficie extendida se requerirían, en comparación con tubos completamente cubiertos, se puede necesitar una fila adicional de sopladores de hollín. Los ahorros realizados por usar tubos con la mitad de superficie extendida deben ser mayores que el costo de los sopladores añadidos. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 24 Indice norma c. La aplicación de superficies extendidas tipo espiga o perno en sólo un lado de un tubo requiere técnicas especiales, ya que las tensiones térmicas por soldar en un solo lado del tubo pueden causar deformaciones al tubo. Por lo tanto, sólo pueden ser realizados por fabricantes especialmente aprobados para la operación de este tipo de tubos. d. Si se usan tubos con aleaciones en las filas de tubos incremental (en vez de tubos de acero al carbón), la economía debe favorecer a los tubos completamente con superficies extendidas para minimizar el número de tubos con aleaciones. Si se escogen tubos con la mitad de la superficie extendida, la especificación del diseño debe incluirlo y además debe proveerse suficiente espacio en la sección de convección para permitir el uso de tubos con la superficie completamente extendida. 4. Longitud del perno (Stud) – Están disponibles en longitudes crecientes de 1.6 mm (1/16 pulg), empezando con 19.1 mm (3/4 pulg de largo) (pernos de 15.9 mm (5/8 pulg) pueden también obtenerse, pero deben ser cortados y por lo tanto no son usados normalmente). La longitud máxima posible está basada en las capacidades de fabricación y depende del tamaño del tubo, debido a que el diámetro externo del tubo y del perno está limitado a 282.6 mm (11–1/8 pulg). La longitud máxima del perno debe ser limitada a 50 mm (2 pulg), ya que la eficiencia decrece severamente con incrementos en la longitud. La selección de longitudes depende de la geometría de la sección de convección y la velocidad másica del gas de combustión, como se discute más abajo. Los pernos cortos deben ser usados tan pronto como sea posible en la parte más baja de la sección de convección, por limitaciones de la punta del perno, temperaturas de película y del tubo; y la longitud del perno debe ser aumentada a medida que la temperatura de los gases de combustión disminuye a través de la sección de convección. 5. Pernos por fila – El número de pernos por fila circunferencial depende del diámetro del tubo. Este número por fila debe estar limitado al valor máximo listado a continuación: Número Máximo de Pernos por Fila Circunferencial ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁ ÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁ ÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁ ÁÁÁÁÁ ÁÁÁ 2.5 8 3 10 Diámetro externo de la tubería, pulg 3.5 4 4.5 5 5.56 6 6.63 8.63 12 12 14 16 18 20 22 28 100% tipo rosca (studded) 50% tipo rosca 4 6 6 6 8 8 10 10 12 (studded) * Para convertir los valores de los diámetros a mm, multiplique por 25.4 14 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 5.2.5 TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual FECHA 0 NOV.95 Página 25 Indice norma ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ AC 11–13 Cr 18/8 Cr/Ni 25/20 Cr/Ni 5.3.1 REVISION Tubos con aletas 1. Aplicación – Las aletas están continuamente enrolladas alrededor del tubo en un espiral y tienen por lo menos dos vueltas por cm (5 vueltas por pulg). Las aletas deben ser soldadas continuamente al tubo por filetes (fillet) o soldadura de resistencia. Estas soldaduras son mucho más recomendables que las de puntos intermitentes, debido a su mejor transferencia de calor y por su unión más fuerte al tubo. 2. Tipos de aletas – Aletas continuas (Figura 2.A) son hechas para forzar un corte en bandas continuas del metal alrededor del tubo. Estas son preferibles que las aletas dentadas (Figura 2.B), las cuales son construidas fijadas mediante soldadura intermitente, debido a sus mejores propiedades de transferencia de calor y una unión al tubo más resistente. Las aletas continuas tienen una rigidez mecánica superior. Los procedimientos de cálculo dados en esta subsección están basados en aletas continuas. 3. Disponibilidad – Una variedad de aletas están disponibles: – Aletas con alturas desde 3.2 hasta 38.1 mm (1/8 hasta 1 1/2 pulg) – Aletas con espesores desde 0.5 hasta 1.5 mm (0.02 a 0.06 pulg) – Espacio entre aletas hasta 2.5 mm (10 aletas por pulg de tubo) – No todas las combinaciones de estas variables son disponibles. Para un diseño económico, las aletas deben basarse en lo siguiente: – Altura de aletas de 12.7, 19.1 ó 25.4 mm (1/2, 3/4 ó 1 pulg) Espesor de aletas de 1.3 mm (0.05 pulg) Espacio entre aletas de 5,1 hasta 6,4 mm (4 ó 5 aletas por pulg) 4. Material – Casi todos los materiales de las aletas pueden ser fijados a cualquier material del tubo. Debido a que las aletas son mucho más finas que los pernos, los materiales de las aletas deben ser seleccionados para 0% de oxidación a la temperatura máxima de la periferia (tip temperature). Mientras mayor sea esta temperatura, mayor será el grado requerido de la aleta. Los siguientes materiales comúnmente son los usados en aletas: Material de la Aleta 5.3 Indice volumen PDVSA MDP–05–F–02 Temperatura Máxima de la Periferia de la Aleta 455° C (850° F) 677° C (1250° F) 790° C (1450° F) 980° C (1800° F) Arreglo de la sección de convección Consideraciones Mecánicas El espacio y arreglo de los tubos de sección de convección están basados en las consideraciones de procesos, tales como las velocidades másicas requeridas u MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 26 Indice norma óptimas del gas de combustión, flujo de transferencia de calor, etc. Sin embargo, las siguientes consideraciones mecánicas también limitan o influyen sobre el arreglo de la sección de convección. Longitud – La longitud efectiva de los tubos de la sección de convección y de la sección de protección dependen del tipo particular de horno que se esté diseñando. En general, se debe usar la longitud máxima de la sección de convección permitida por el diseño de la sección de radiación. Los codos de retorno de la sección de la cámara de convección deben ubicarse en los cabezales. Por lo tanto, la longitud interna de la sección de convección es la longitud efectiva. Ancho – Cada fila horizontal en la sección de convección debe tener por lo menos 4 tubos o el número de pasos en el horno, cualquiera que sea mayor (en hornos muy pequeños, se pueden usar de 2 a 3 tubos por fila). Si la sección de convección es suficientemente larga para requerir uno o más soportes de tubos (tubesheets) intermedios, ésta no debe ser más ancha de 4.3 m (14 pie), debido a las dificultades encontradas en el diseño y la fabricación de estos tubos intermedios con longitudes mayores que ésta. Secciones de convección cortas sin estos tubos intermedios pueden ser diseñadas más anchas que 4.3 m (14 pie). Número de pasos – En servicios de vaporización, el número de pasos de tubos en la cámara de convección debe ser el mismo que en la sección de radiación, estando conectado cada paso con su propio conductor. En todos los servicios con vapor, donde la distribución puede hacerse por una división natural, un número de pasos diferente puede ser usado en las secciones de radiación y convección. Los flujos pueden ser combinados en la salida de la sección de convección y redistribuirse en la entrada de la sección de radiación. Codos de retorno – Donde sea posible, el arreglo y la distribución de los tubos deben permitir el uso de codos de radio largo en U de 180° estándar. Los codos de radio corto en U son usados en situaciones especiales. Para otros casos, donde se requieren espacios no estandarizados, la siguiente tabulación muestra los espacios mínimos de tubos para los tubos de la zona de convección, basado en el espacio libre requerido por fabricación. Debido a que los codos de retorno adquiridos para los espacios no estándar son todos según como sean pedidos, cualquier espacio por encima del mínimo es obtenible. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 27 Indice norma ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ Tamaño de tubo Nominal Espaciamiento Mínimo Tamaño de Estándar Espaciamiento Tubo Centro a Centro a Diámetro Centro Centro externo mm pulg mm mm mm 76.2 50 2 102 102 101.6 80 3 152 152 127.0 100 4 203 203 152.4 125 5 254 254 150 6 305 305 200 8 406 406 * Para convertir las medidas a pulg, dividir entre 25.4 Espaciamiento Estándar Centro a Centro mm 152 203 254 305 Mínimo Espaciamiento Centro a Centro mm 127 152 191 229 Si se requieren tapones en los cabezales para la limpieza mecánica, consulte el catálogo del fabricante o los consultores de diseño de hornos para el espacio mínimo centro–a–centro, si es menor que el espacio estándar deseado. Arreglo y espaciamiento de los tubos (Ver Figura 3.) – Aunque los tubos de la sección de convección pueden ser situados en forma triangular o rectangular, siempre se usan formas de triángulos equiláteros o isósceles para las secciones de convección de hornos. Coeficientes de transferencia de calor para tubos lisos en forma triangular han sido incluidos con las ecuaciones de transferencia de calor debido a que la forma triangular es más común para calderas. Los tubos frecuentemente están distribuidos en forma de triángulo equilátero. Sin embargo, cuando el número de tubos por fila horizontal es igual al número de pasos, los tubos pueden ser localizados en un modelo triangular isósceles. La base (el espacio tubo–a–tubo en la fila horizontal) puede ser variada a fin de obtener la velocidad másica deseada de los gases de combustión. Cuando se usan tubos de superficie extendida en la sección de convección, el espacio mínimo entre las aletas o la espiga o perno (studs) del horno sobre tubos adyacentes es 38.1 mm ( 1 1/2 pulgl). Este puede estar situado en cualquier dirección y está basado en requerimientos mínimos para el diseño mecánico de los soportes de los tubos. Este requerimiento limita la longitud máxima de la superficie extendida que puede ser usada para un espacio tubo–a–tubo dado. Un espacio mínimo de 19.1 mm (3/4 pulg) puede especificarse entre la aleta o la periferia del perno y la pared lateral de la sección de convección. Salientes (Cobelling) – Las guías desviadoras deben ser especificadas por cada fila de la sección de convección para prever desvíos de los gases de escape de la sección de convección. La Figura 3.D presenta un arreglo aproximado de estas placas guías (Corbelling) y los tubos de la sección de convección. el ancho máximo normal del saliente (Corbelling) es 152 mm (6 pulg). Este mismo tamaño de saliente es usado a través de la sección de convección. Los salientes (Corbelling) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Indice volumen Página 28 Indice norma reducen el área abierta para el flujo de gases de combustión aumentando la velocidad másica del gas de combustión y el flujo de transferencia de calor. Por lo tanto, estos salientes no deben colocarse en la fila de tubos de protección del fondo, ya que no se requiere aumento en la transferencia de calor de esta fila. Soporte de tubos – La longitud máxima sin soporte para los tubos horizontales del horno es 35 veces el diámetro externo (excepto para tubos de vapor, los cuales requieren más soportes). Las secciones de convección más largas que ésta requerirán láminas de tubos intermedias para reducir la longitud sin soporte. ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ Tamaño de la Tubería Nominal mm pulg 100 4 125 5 150 6 Longitud Máxima Sin Soporte, m pie 3.99 13.1 4.94 16.2 5.90 19.3 Limpieza de la sección de convección – El requerimiento para los sopladores de hollín y la protección por erosión localizada de las paredes refractarias de la cámara de convección tiene un efecto significativo en la inversión del horno. El arreglo de la sección de convección debe tomar en consideración el arreglo óptimo de los sopladores de hollín, láminas de tubos y los tubos. Se debe tomar en consideración la extensión de la sección de convección con el fin de minimizar el número requerido de sopladores de hollín. Un mayor ancho de la sección de convección permite el uso de más superficie de tubos por fila, lo cual resulta en menos filas verticales a ser cubiertos por los sopladores de hollín. Aun cuando el total de número de tubos es aumentado (velocidad másica del gas de combustión y coeficiente de transferencia de calor más bajas), la reducción en la inversión de sopladores será mayor que lo compensado por el aumento en el número de tubos. Sin embargo, reducir el número de sopladores de esta manera es frecuentemente imposible. Por lo tanto, se debe usar las velocidades másicas convencionales de los gases de combustión. 5.3.2 Velocidad Másica de los Gases de Combustión 1. Cuando la altura de las chimeneas están basadas en los requerimientos del tiro, se recomiendan velocidades másicas máximas del flujo de gases de combustión (Ver la siguiente tabulación). Para quemar combinaciones de combustible controla el combustible más pesado. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 29 Indice norma ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ Combustible Gas natural o combustible limpio Combustible líquido con bajo contenido de metales y gas ácido Combustible líquido con alto contenido de metales Máxima Velocidad Másica del Gas de Combustión Recomendada, Gc kg/sm2 lb/spie 2 2.5 a 3.0 0.5 a 0.6 2.0 a 2.5 0.4 a 0.5 1.5 a 2.0 0.3 a 0.4 Estas recomendaciones son para la parte de la sección de convección con la velocidad másica más alta (es decir, la superficie extendida más larga). Las velocidades másicas en secciones de la sección de convección con tubos lisos o corta superficie extendida puede estar por debajo de los rangos recomendados. Estos rangos de máxima velocidad másica están considerados en el diseño óptimo de la sección de convección y deben ser usados en la práctica. Bajo ciertas condiciones, como se discute abajo, se deben usar velocidades másicas más altas. En otros casos, velocidades másicas más bajas pueden ser ventajosas, tal como minimizar el número de sopladores para hacer la sección de convección más amplia, como se ha discutido previamente. Sin embargo, el diseño de las velocidades másicas del gas de combustión por debajo de 1.0 kg/sm2 (0,2 lb/spie2) deben ser evitadas, debido a las características pobres del flujo de los gases de combustión. 2. Si la velocidad másica de los gases de combustión calculada anteriormente es mayor que el rango recomendado para un combustible en particular, se debe revisar el arreglo de la sección de convección. Se deben añadir más tubos a cada fila de la sección de convección o aumentar el espacio tubo–a–tubo en la fila. En cualquier caso, el ancho de la sección de convección también aumentará. Preferiblemente, se debe aumentar el número de tubos por fila. Sin embargo, el número total de tubos por fila debe ser un múltiplo del número de pasos, es decir, un horno con dos pasos debe tener 4, 6 u 8 tubos por fila en la sección de convección. Bajo ciertas condiciones, el número de tubos por fila puede desviarse de este principio. Por ejemplo, un horno con cuatro pasos puede tener 6 tubos por fila (Figura 3.C). Un paso puede tener 2 tubos en una fila y un tubo en la próxima fila. El próximo paso tendrá un tubo en la primera fila, después dos tubos en la fila siguiente, etc. Sin embargo, se debe asegurar que el calor de entrada total a cada paso sea igual. Nótese que este arreglo requiere la forma de un triángulo equilátero. Cuando el número de tubos de convección por fila es igual al número de pasos, el espacio del tubo en la fila puede ser variado con el fin de obtener la velocidad másica deseada. Este espacio debe ser usado para toda la sección de convección. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 30 Indice norma 3. Cuando las alturas de las chimeneas dependen de consideraciones de contaminación más que los requerimientos de tiro, se aceptan velocidades másicas del gas de combustión mayores que las mostradas anteriormente. Sin embargo, en estos casos la caída de presión a través de la sección de convección nunca debe ser mayor que la mitad del tiro provisto por la chimenea. 4. Los hornos equipados con ventiladores del tiro inducido pueden ser diseñados con velocidades másicas del gas de combustión mayores. Sin embargo, se debe considerar la necesidad de tener que desviar al ventilador durante cualquier interrupción y enviar los gases de combustión directamente a la chimenea. La velocidad óptima debe basarse en un estudio económico del costo del ventilador (costo de inversión y de operación) contra ahorro de inversión de la sección de convección. En general, con ventiladores de tiro inducido, la velocidad másica óptima es de 3.4 a 4.4 kg/sm2 (0,7 a 0,9 lb/spie2). 5. En las secciones de convección donde el flujo de gas de combustión es forzado por una presión positiva, la velocidad másica también debe ser más alta. Las calderas CO son ejemplos típicos de esta situación. Las velocidades másicas del gas de combustión en el rango de 3.9 a 5.9 kg/sm2 (0.8 a 1.2 lb/spie2) deben ser consideradas. En estos casos la sección de convección debe sellarse herméticamente para evitar fugas de gases de combustión calientes. 6 CONSIDERACIONES DE DISEÑO DE LA CHIMENEA 6.1 Tipos de construcción y arreglo Las chimeneas usadas en hornos de procesos frecuentemente están fabricadas de acero o concreto. Chimeneas de ladrillos raramente son usadas, aunque muchas de las chimeneas de concreto están revestidas con ladrillos. Las chimeneas pueden ser colocadas en el piso al lado del horno (chimeneas soportadas por el suelo) o pueden ser montadas en el tope del horno (chimeneas soportadas por el horno). Chimeneas soportadas por el suelo – Las chimeneas por debajo de una altura de 76 m (250 pie) son hechas de acero, las mayores de 76 m (250 pie) son de concreto. Estas chimeneas son usadas por diferentes hornos. Si la altura de la chimenea está basada en los requerimientos de tiro solamente, el sistema del horno con la caída de presión mayor determinará la altura de la chimenea. Si un horno está conectado a una chimenea común y tiene que ser parado para reparación, este horno debe estar provisto de compuertas o guillotinas en el ducto para asegurar la continua operación de los otros hornos y de la chimenea. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 31 Indice norma Ya que hay pérdidas adicionales de presión entre la salida del horno y la entrada de la chimenea, las que son soportadas por el piso deben ser más altas que las chimeneas soportadas por los hornos, siempre y cuando la altura de la chimenea sea determinada por requerimientos de tiro solamente. Chimeneas soportadas por hornos – Estas siempre son de acero. La altura máxima económica para estas chimeneas es de 45 a 60 m (150 a 200 pie) por encima del piso. Para alturas mayores de 60 m (200 pie) se debe especificar una chimenea soportada por el piso. Salidas de las chimeneas – Por cada 12.2 m (40 pie) de longitud de tubo de la sección de convección se requiere una salida. Se pueden usar chimeneas múltiples soportadas por el horno, o las salidas pueden ser dirigidas a una chimenea común la cual puede estar soportada por el piso o por el horno. 6.2 Diámetro de la chimenea El diámetro es una función de la cantidad de flujo de gas de combustión. Las chimeneas deben ser diseñadas para una velocidad de 7.6 m/s (25 pie/s). Aunque los detalles de la chimenea sean conocidos, para propósitos del diseño, el diámetro debe considerarse uniforme. La especificación del diseño debe establecer el diámetro interno requerido a la salida de la chimenea. Las siguientes consideraciones pueden afectar el diámetro de la chimenea: Chimeneas soportadas por el horno – Cuando los gases de combustión pasan directamente a la chimenea, el diámetro no debe ser mayor que la anchura externa (alrededor de 300 mm (12 pulg) mayor que la anchura interna) de la sección de convección. Cuando los gases de combustión entran a la chimenea proveniente de los ductos (Figura 18a), la chimenea puede tener un diámetro un poco mayor que el ancho externo de la sección de convección. Requerimientos de control de contaminación – Cuando se requieren altas chimeneas por consideraciones del control de contaminación o por regulaciones locales, velocidades del gas en la chimenea mayores que 7.6 m/s (25 pie/s) pueden ser económicas, ya que de cualquier manera existe tiro extra para compensar la caída de presión adicional. En ocasiones, altas velocidades pueden ser requeridas por consideraciones de control de contaminación. Cuando se usa una restricción en la salida de la chimenea (plancha de estrangulación o “choke plate”) para obtener este incremento en la velocidad, la caída de presión a través de esta plancha puede fijar la porción del tope de la chimenea bajo presión interna positiva, si la velocidad a la salida está muy por encima de 7.6 m/s (25 pie/s). Esto puede causar daños a las chimeneas de concreto o ladrillos, por lo que posiblemente se requiera un revestimiento con acero. Cuando la velocidad de salida es menor o igual a 7.6 m/s (25 pie/s), la pérdida a la salida es relativamente pequeña, por lo que se puede ignorar el efecto de una plancha de estrangulación. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 32 Indice norma Velocidad mínima del gas de chimenea – A velocidades menores que 4.6 m/s (15 pie/s) del gas en la chimenea, puede ocurrir inversión con aire frío en la chimenea y bajar por un lado de la misma. Esta recirculación puede reducir seriamente el tiro disponible por lo que debe evitarse. En caso de que se opere el horno a baja carga por largo tiempo, se deben considerar las siguientes medidas: 1. Operar con alto exceso de aire – Durante la operación a baja carga, el porcentaje de exceso de aire puede ser aumentado tanto como sea necesario, para evitar recirculación, en caso de llegar a ser un problema. Esta solución es preferible para incrementar la velocidad del gas en la chimenea según el diseño, y se recomienda particularmente en casos donde la altura de la chimenea está basada en los requerimientos de tiro. En tales casos, el incremento de la velocidad del gas en la chimenea requerirá aumentar la altura de la chimenea. Otra razón para aceptar un porcentaje de oxígeno mayor que el diseño durante la operación a baja carga, es cuando dificultades en el control y entradas de aire al horno, no permiten en la práctica operar a bajo exceso de aire bajo estas condiciones. 2. Aumento en la velocidad del gas en la chimenea – A pesar de las consideraciones anteriores, se hace necesario por razones de procesos y operabilidad del horno o economía de la planta, diseñar un horno y su chimenea para que operen con el porcentaje de exceso de aire del diseño a baja carga. Esto significa que la chimenea tiene que ser diseñada para una velocidad del gas en la chimenea de por lo menos 4.6 m/s (15 pie/s) para la menor carga esperada; y que a las condiciones de diseño la velocidad del gas en la chimenea puede exceder 7.6 m/s (25 pie/s). 3. Plancha de estrangulación removible – Se puede considerar una tapa o plancha de estrangulación removible, como un medio de aumentar la velocidad del gas a la salida de la chimenea durante la operación inicial a baja carga. La tapa puede ser removida cuando se le aumente la carga del horno. 6.3 Revestimientos de la chimenea Todas las chimeneas de acero al carbón requieren revestimiento para mantener la temperatura de la armadura por debajo de 480°C (900°F). La armadura o carcaza de acero debe también ser protegida si la temperatura es menor de 175°C (350°F). MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 7 TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 33 Indice norma MULTIPLES Y LINEAS DE TRANSFERENCIA 7.1 Múltiples (“Manifolds”) 7.1.1 Generalidades Los múltiples son utilizados para distribuir y recolectar fluidos de los diferentes pasos de los hornos. Estos múltiples deben estar diseñados para alcanzar una distribución uniforme del flujo en todos los pasos del horno. Una mala distribución del flujo por los pasos del horno puede causar que algunos de ellos se queden sin flujo, resultando en sobrecalentamiento y quema de los tubos. Se debe proveer protección por bajo flujo (o flujo interrumpido) de acuerdo con el documento PDVSA–MDP–(Pendiente: consultar MDP versión 1986, Subsección 15E). 7.1.2 Servicios de vaporización Los múltiples de entrada no pueden proporcionar una distribución del flujo adecuada en servicios de vaporización. Debido a que esta distribución del fluido nunca será perfecta, el paso con poco flujo absorbe la misma cantidad de calor, lo que resulta en una alta temperatura a la salida del serpentín, y aumento de la vaporización. Este incremento en la vaporización origina un flujo invertido en este paso y causa mala distribución del fluido, hasta que el sistema quede finalmente desbalanceado. Bajo condiciones de poco flujo –poca caída de presión, esta situación puede originar rápidamente coquificación en los pasos. Aún en condiciones máximas de operación, este paso más caliente coquifica mucho más rápido que los pasos fríos y se convierte en una limitante para el proceso. La instrumentación de control de flujo automático instalado debe ser especificado para servicios con formación de coque (para temperaturas a la salida del serpentín por encima de los 315°C (600°F)). Los indicadores de flujo y las válvulas de globo (generalmente 1 a 2 tamaños menores que el tamaño de la línea) deben ser especificados para servicios no críticos y sin coque, tales como rehervidores, los cuales pueden tolerar cierta mala distribución del flujo. Se debe asegurar buena operación de los TR instalados a las salidas de los serpentines. Se deben revisar las condiciones de arranque para asegurar que las válvulas puedan controlar adecuadamente los bajos flujos y las altas caídas de presión que se encuentren en un momento dado. Las corrientes del proceso con una vaporización significativa a la entrada del horno, no pueden ser reguladas adecuadamente con válvulas de control de flujo. Por lo tanto, si no se puede tolerar mala distribución del flujo en los pasos, se debe evitar vaporización aguas arriba de estas válvulas de control. Muchos hornos han operado satisfactoriamente con un porcentaje de vapor de hasta 0.01 kg/kg (1% en peso) antes de las válvulas de control, y este límite debe MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 34 Indice norma ser utilizado en hornos destiladores y en hornos similares. Si se espera mayor vaporización, el sistema debe ser rediseñado de tal forma que la vaporización no sea mayor de 0.01 kg/kg (1% en peso) en el punto donde el flujo es dividido y controlado. Por supuesto que este límite no aplica en hornos con un sólo paso. Algunos hornos pueden tolerar una mala distribución del flujo relativamente alta entre pasos, y en estos casos, un grado de vaporización en la entrada del horno es aceptable. Estos casos deben ser evaluados en una base individual, considerando la experiencia previa que se tiene con respecto al nivel de temperatura, tendencias de coquificación, etc. Debido a que los controladores de flujo no son efectivos en estos casos, el arreglo de la tubería de entrada debe proveer la mejor división posible de los flujos. El arreglo debe ser simétrico, con las divisiones de flujo acabadas por tramos en “T” de tuberías horizontales. 7.1.3 Servicios de una sola fase Líquido – Hornos alimentados sólo con líquido tienen requerimientos similares que los servicios de vaporización, o sea que deben ser provistos de reguladores para la distribución del flujo paso–a–paso. Una mala distribución del flujo puede causar que el fluido sea subalimentado en un paso y se evapore, ocasionando el mismo problema encontrado en servicios de vaporización. Sin embargo, esto no parece ser un problema muy severo en la mayoría de los casos, y por lo tanto, al igual que en servicios de vaporización sin coquificación, indicadores de flujo y válvulas de globo en cada paso proveerán adecuada distribución del flujo. Se debe asegurar la buena operación de los TR instalados a la salida. Vapor – La distribución adecuada del flujo en hornos con puro flujo de vapor no requiere válvulas de control en los pasos individuales; en cambio se puede hacer una división natural mediante un apropiado diseño de los múltiples de entrada y salida del horno. Los múltiples de entrada y salida deben ser dimensionados de tal forma que el cabezal dinámico en el múltiple, en el punto de máxima velocidad, no sea mayor que el 5% de la caída de presión de cada paso individual. Las siguientes ecuaciones pueden ser usadas para determinar el diámetro interno del múltiple. 2 Ph + V 2g Ec. (2) MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 35 Indice norma ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ donde: Ph V g En unidades SI m de fluido m/s 9.81 m/s2 = Cabezal dinámico en el múltiple = Velocidad lineal del fluido = Aceleración de la gravedad En unidades inglesas pie de fluido pie/s 32.17 pie/s2 En otras unidades, PȀ h + F 50 W2 ρ D 4i Ec. (2a) ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ donde: P’h W ρ Di F50 = = = = = En unidades SI kPa kg/s kg/m3 mm 8.1x10 8 Cabezal dinámico en el múltiple Flujo másico Densidad del fluido Diámetro interno de múltiple Factor cuyo valor depende de las unidades usadas En unidades inglesas psi lb/s lb/pie 3 pulg 3.625 Si ∆Pt es la caída de presión total a través del serpentín, entonces para dimensionar el múltiple se usa: PȀ h + 0.05 DP t D i + F 51 Ec. (3) Ǹ 4 W2 ρ DP t Ec. (4) donde: ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ DPt F51 = Caída de presión total a través del serpentín = Factor cuyo valor depende de las unidades usadas En unidades SI kPa En unidades inglesas psi 357 2.92 La tubería típica de entrada y salida de un múltiple de un horno está ubicada en el centro o en una de las esquinas del múltiple, como se muestra a continuación. Los múltiples de entrada y salida no necesitan ser simétricos. Si la entrada está en una esquina del múltiple se requiere uno mayor que si la entrada estuviera en el centro, ya que el flujo se hace el doble en el punto de máxima velocidad. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 36 Indice norma Aunque no hay mucha diferencia del flujo entre los pasos, este procedimiento dará una distribución satisfactoria para los requerimientos de procesos convencionales (por ejemplo, Powerformers, etc.). 7.2 7.2.1 Líneas de transferencia Generalidades Las líneas de transferencia son utilizadas para conectar la salida del horno con la torre. Para muchos hornos, el diseño de la línea de transferencia está basado en una caída de presión razonable, flexibilidad mecánica y consistencia con el diseño del proceso. Sin embargo, la línea de transferencia de hornos de alambiques de tubos de vacío requieren consideraciones de diseño especiales debido al alto volumen específico del fluido a las condiciones de la torre. 7.2.2 Consideraciones de diseño / Cálculos manuales El diseño de una línea de transferencia para un horno de vacío debe estar basado en lo siguiente: 1. La velocidad del fluido en la línea de transferencia y en los tubos del horno debe ser limitada a 80% de la velocidad sónica. La velocidad sónica se determina utilizando la siguiente ecuación, la cual se aplica a condiciones de flujo disperso. (Aun con una fracción muy pequeña de vaporización, las condiciones de flujo disperso existen en los tubos de la salida de hornos de vacío/sistema de líneas de transferencia, debido al nivel de presión bajo y al alto volumen específico del vapor resultante). V s + F 52 ǸkPV m Ec. (5) donde: ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ Vs k P = Velocidad sónica = Relación de calores específicos, Cp/Cv (aprox. igual a 1.) = Presión Absoluta En unidades SI m/s En unidades inglesas pie/s kPa Psia MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 37 Indice norma ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ Vm X Vg Vf F52 = Volumen específico de la mezcla del fluido = XVg + (1 – X) Vf = Fracción vaporizada en peso = Volumen específico del gas en la mezcla = Volumen específico del liquido en la mezcla = Factor cuyo valor depende de la unidades usadas En unidades SI 3 m /kg En unidades inglesas pie3/lb m3/kg pie3/lb m3/kg pie3/lb 31.64 68.1 2. En el documento PDVA–MDP–(Pendiente: consultar MDP versión 1986, Sección 14), se incluye información adicional referente a longitudes equivalentes de accesorios. 3. Los cálculos de la línea de transferencia comienzan con las condiciones de la torre y se mueven aguas arriba a través de la línea de transferencia al horno. Haciendo los cálculos desde la torre hacia el horno, la presión aumenta debido a la reducción del volumen específico. Esto permite utilizar un diámetro progresivamente pequeño de la línea de transferencia, sin exceder el 80% de la velocidad sónica. La caída de presión se debe a la fricción y a las cambios en el cabezal de velocidad y al cabezal estático (asumida igual a cero para estos fluidos parcialmente vaporizados). Los cambios en el cabezal de velocidad resultan de cambios continuos en la velocidad a lo largo de la línea de transferencia, al igual que de expansiones repentinas en cada cambio del diámetro de la tubería. Normalmente se usan reductores convencionales para cambiar el diámetro de la tubería, por lo que estos deben ser considerados igual que las expansiones repentinas. 4. Se deben utilizar codos con radios largos estándar (R/D = 1.5) en el diseño de la línea de transferencia. Para tuberías con diámetros mayores que 610 mm (24 pulg), donde los codos no son disponibles o son demasiados costosos, se pueden usar dos tubos curvados en vez de codos. Se puede considerar que la longitud equivalente de estos tubos curvados es igual a 1.5 veces la longitud equivalente de codos de radio largo. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 38 Indice norma 5. Los cálculos deben estar basados en los tubos del horno y en la línea de transferencia a la condición de no coquificación. 6. Como se discute en el documento PDVSA–MDP–05–F–01, la velocidad del fluido a la salida del horno, debe ser tan alta como sea posible, sin excederse de 80% de la velocidad sónica. Una excesiva caída de presión en la línea de transferencia puede causar bajas velocidades lineales y alto tiempo de residencia en los tubos de la salida, resultando una rápida coquificación. 7. Muchos hornos/sistemas de torres contienen dos líneas de transferencia, las cuales entran por lados opuestos a la torre. Como se re quieren diferentes arreglos para las dos líneas, se debe calcular en el diseño, dos líneas de transferencia. 7.2.3 Cálculos manuales 1. Calcule el 80% de la velocidad sónica a la carga de alimentación según el diseño para dos o más niveles de presión, como lo requerido (tal como 14, 70, 140 kPa (2, 10, 20 psia) para el ejemplo mostrado en la Figura 13.). La densidad de la mezcla vapor y líquido a cada presión pueden ser obtenidas de los programas de balance de materia y energía ó simuladores de proceso en estado estacionario (PRO II, ASPEN, etc.). 2. Basado en la carga de alimentación según diseño, determine el diámetro interno de la línea de transferencia requerida, considerando el 80% de la velocidad crítica a estas presiones. Grafique el diámetro interno (DI) de la línea de transferencia en función de la presión (en papel logaritmo es una línea recta. Ver Figura 13.). 3. Utilizando la gráfica, trace la línea de transferencia, seleccionando diferentes tamaños de diámetros internos a lo largo de la línea. Calcule la caída de presión en la línea de transferencia. El arreglo de la línea de transferencia debe ser revisado, para asegurar que la velocidad lineal a través de la línea de transferencia (y en los tubos de salida del horno) no exceda el 80% de la velocidad sónica. La Figura 13. muestra una curva típica del tamaño de la línea de transferencia en función de la presión. 4. Verifique la flexibilidad mecánica de la configuración final de la línea de transferencia. MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 39 Indice norma 5. Proveer un trazado isométrico en la especificación de diseño y exigirle al contratista que revise el arreglo final con los ingenieros propietarios para la aprobación de ser diferente de la Especificación de Diseño. 7.2.4 Cálculos automatizados Con el advenimiento de los programas de simulación estática de procesos o balanceadores de materia y energía, este tipo de cálculos de la línea de transferencia pueden hacerse en forma más precisa. El programa PRO II (SIMSCI), de uso generalizado por PDVSA y sus filiales, permite simular con bastante precisión, y en forma relativamente sencilla, el comportamiento de una línea de transferencia existente, o el diseño de una nueva línea de transferencia, buscando el tamaño de la tubería para una caída de presión ó velocidad dada. Remitimos al lector al manual de configuración de PRO II (keyword manual) para más detalles. Los programas FRNC–5 (PSR) y FH–0 (HTRI) no permiten, por ahora, la simulación de la línea de transferencia. 8 INSTRUMENTACION Esta información se presenta a título de guía y no pretende ser mandatoria. Para requerimientos mandatorios de instrumentación en hornos, consultar PDVSA–MID–K–337: “FURNACE INSTRUMENTATION”. 8.1 8.1.1 Fluido del proceso Flujo 1. Medición y control del flujo por cada paso de líquido y servicios de vapor 2. Protección por bajo flujo (o flujo detenido). 8.1.2 Temperatura 1. Entrada al serpentín. Temperatura promedio en el horno. También, indicadores individuales por paso si ocurre vaporización a través de una válvula de control. 2. Conexiones (Crossovers). La temperatura de cada paso (o de un colector común) entre las secciones de radiación y convección. 3. Salida del serpentín. La temperatura de cada paso, más la temperatura combinada en la línea de transferencia. Debido al largo número de pasos en hornos tipo tubos anillados (hoop–tube) (con temperaturas a la salida aproximadamente uniformes), se deben medir las temperaturas a la salida del serpentín de pasos representativos, en vez de las temperaturas a la salida del serpentín de todos los pasos. MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO .Menú Principal 8.1.3 Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 40 Indice norma Presión 1. Entrada al serpentín. Presión de cada paso aguas abajo de la válvula de control. Presión en la línea de alimentación si las válvulas no son usadas para controlar el flujo a pasos individuales. 2. Salida del serpentín. Presión total en la línea de transferencia. 8.2 Temperaturas del metal del tubo Se deben instalar termocuplas para monitorear las temperaturas del metal de los tubos, sólo si es pedido por el propietario. La experiencia operacional ha mostrado que estos TI’s por lo general tienen corta duración y frecuentemente indican temperaturas del metal mucho más altas que las temperaturas actuales. 8.3 8.3.1 Gas de combustión Temperatura – 1. En la chimenea debajo del regulador de tiro (damper). 2. En el tope de la sección de radiación debajo de la sección de convección (Bridgewall temperature). 8.3.2 Manómetros de tiro (Draft Gages) . 1. En la chimenea encima y debajo del regulador de tiro (damper). 2. En el tope de la sección de radiación exactamente debajo del nivel del arco (arch level). 8.3.3 Otros instrumentos de presión En hornos de tiro forzado se requiere una alarma por alta presión (y bajo ciertas condiciones, un interruptor), en el tope de la sección de radiación. 8.3.4 Analizadores de oxígeno Estos analizadores son de gran utilidad para monitorear la composición de los gases de combustión como una ayuda para obtener una operación eficiente del horno. Estos instrumentos son de gran valor, particularmente en hornos donde la operación oscila grandemente. Los analizadores de oxígeno son aparatos opcionales y deben ser instalados siempre y cuando se justifique. Ellos son obviamente más atractivos en hornos grandes que queman combustibles de costos elevados. Sin embargo, no se requieren mediciones continuas. Por lo tanto, un analizador puede ser usando en varios hornos que estén relativamente cerca, haciendo uso del cambio de equipo apropiado. Para instalaciones de hornos pequeños, un analizador de oxígeno puede justificarse si la carga al horno es mayor que 15 MW (50 MM BTU/h). Nótese que se requiere una cantidad significativa de mantenimiento para lograr que estos analizadores trabajen adecuadamente. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 8.4 PDVSA MDP–05–F–02 TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual REVISION FECHA 0 NOV.95 Página 41 Indice volumen Indice norma Sistema de tiro forzado 8.4.1 Indicadores de Presión 1. Ducto principal de aire 2. En cada quemador, aguas abajo del regulador de tiro hermético. 8.4.2 Sistema de control de seguridad Consultar PDVSA–MID–K–337: “ FURNACE INSTRUMENTATION “. 8.4.3 8.5 8.5.1 Medición de flujo de aire Esta medición no se justifica normalmente a no ser de que se desee regular la relación combustible/aire por control computarizado. Sistema de combustible Sistema de control y seguridad Indicadores de presión, alarmas, interruptores, PDVSA–MID–K–337: “ FURNACE INSTRUMENTATION “. como lo indica 8.5.2 Vapor de Atomización Provee un indicador de presión en el colector, aguas abajo de la válvula de control. 8.5.3 Aceite Combustible Provee un indicador de la temperatura cerca de los sitios muertos de los colectores, y en la entrada y salida de los colectores de retorno. 8.5.4 Sistema de decoquificación aire–vapor Ver PDVSA–MID–K–337: “ FURNACE INSTRUMENTATION “. 8.5.5 9 Sopladores de hollín Indicador de presión en el colector de vapor. Indicador de flujo en el colector de vapor para sistemas de baja presión (< 1,7 MPa (250 psi)). ESPECIFICACIONES MECANICAS 9.1 Generalidades “Hornos de proceso: Requisición, análisis de ofertas PDVSA–MID–L–TP–2.7 y detalles de compra”, y PDVSA–MID–B–201–PR “Calentadores de fuego directo” cubren todos los requerimientos que dirigen el diseño, procura, fabricación e inspección de hornos de procesos. Aunque para la oferta del vendedor–diseñador de hornos se incluyen los requerimientos mínimos del proceso, estos documentos de PDVSA están muy involucrados con los requerimientos comunes del diseño mecánico, que aplica a casi todos los hornos. Estos requerimientos son actualizados periódicamente, basado en las últimas experiencias y desarrollos. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 42 Indice norma Especificación de diseño – La especificación del diseño suministra la información que se muestra en la Tabla 1 del documento PDVSA–MDP–05–F–01. También es necesaria una gráfica que muestre el arreglo general del horno. Lineamientos mecánicos especiales para un horno en particular, también están incluidos en la especificación del diseño.. 9.2 Guías de tubos y soportes Componentes corrosivos en el combustible – Si el combustible contiene cantidades significativas de vanadio y sodio, se deben tomar consideraciones especiales con respecto a las partes metálicas que operen a temperaturas porencima de los 650°C (1200°F). La temperatura de operación del soporte del tubo se supone que es igual a la temperatura de los gases de combustión. Por encima de los 650°C (1200°F), los depósitos de cenizas se derriten en las soportes y los funden. El soporte común del tubo y los materiales para las guías de tubos de aleaciones 25/20 y 25/12 Cr–Ni rápidamente se deterioran bajo estas condiciones. Los siguientes puntos deben ser incluidos en la especificación para reducir estos problemas: 1. El diseñador debe especificar las cantidades de vanadio y sodio en el combustible, de acuerdo con L–TP–2.7 (Tabla 1). Esto definiría el uso de refractario protector y de altas aleaciones de cromo–níquel (50/50 o 60/40 Cr/Ni) para los soportes de los tubos. 2. Donde sea práctico, los hornos y sus componentes pueden ser diseñados para minimizar su exposición a los gases calientes de combustión. Muestra de ello son los soportes de tubos y guías ubicadas fuera de la cámara de combustión y detrás de los tubos. También, se puede eliminar algunas veces las láminas de tubos intermedias en la sección de convección en el caso de hornos verticales–cilíndricos (VC) haciendo la sección de convección más corta y más ancha. 3. Los componentes vulnerables pueden fácilmente ser removidos para su reemplazo durante paradas de mantenimiento programado. Esto es práctico para los soportes y guías de sección de radiación. El PDVSA–MID–B–201–PR requiere soportes para tubos horizontales de la sección de radiación, los cuales son reemplazados sin tener que sacar los tubos. Para hacer el reemplazo de los soportes de tubos en la sección de convección sin remover los tubos se requiere una inversión extra muy elevada, por lo que normalmente no se hace. Algunas veces, los propietarios desean que los soportes de los tubos de radiación sean reemplazados sin tener ni siquiera que apagar el horno. Sin embargo, esto es muy costoso por lo que raramente se justifica. Ninguno de estos dos lineamientos deben ser especificados a menos que sea pedido por el propietario. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 43 Indice norma Detalles mecánicos especiales – Algunos diseños de hornos requieren la inclusión de lineamientos especiales del diseño mecánico en las especificaciones con el fin de obtener un diseño detallado adecuado. Aunque algunos detalles típicos son incluidos en los MDP, consultar siempre con los documentos “Hornos de proceso: Requisición, análisis de ofertas PDVSA–MID–L–TP–2.7 y detalles de compra”, y PDVSA–MID–B–201–PR “Calentadores de fuego directo”. 9.3 Refractario Materiales – Los materiales refractarios del horno son afectados por los componentes corrosivos que posee el combustible. Los problemas más comunes son causados por el azufre, pero altas concentraciones de metales puede causar también el deterioro del refractario a altas temperaturas. El diseñador debe especificar las cantidades de azufre y metales en el combustible, (L–TP–2.7), de tal manera de poder aplicar los requerimientos adecuados de refractario segun PDVSA–MID–B–201–PR. Temperaturas – El diseño de las temperaturas de superficie caliente debe ser especificado de tal manera de poder calcular el espesor del refractario requerido, basado en las pérdidas de calor. (PDVSA–MID–B–201–PR requiere una temperatura máxima de 82°C (180°F) en la cubierta (casing), sin viento y con una temperatura ambiente de 27°C (80°F)). Estas temperaturas de diseño deben ser estimaciones verdaderas de temperaturas actuales. Se debe usar la siguiente base para determinar estas temperaturas (redondear a la temperatura más próxima en 30°C (50°F)). 1. Paredes protegidas en la sección de radiación (protegidas por los tubos): Temperatura promedio de la pared divisoria (bridgewall temperature) y temperatura promedio del metal del tubo (sin coque), más 56°C (100°F). 2. Paredes desprotegidas en la sección de radiación: Temperatura promedio de la pared divisoria (bridgewall temperature). 3. Arco (arch) de la sección de radiación: Temperatura promedio de la pared divisoria. 4. Piso de la sección de radiación: 980°C (1800°F). 5. Paredes de la sección de convección: Dividir la sección en dos partes (tubos lisos y tubos de superficie extendida). Usar temperaturas de 93°C (200°F) en cada sección por debajo de la temperatura de entrada del gas de combustión. Purga y sofocación con vapor Purga con Vapor – Cada diseño de horno debe incluir facilidades para efectuarle purgas con vapor al horno. Estas facilidades deben ser de un tamaño tal que MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 44 Indice norma provean vapor a una tasa de un cambio en volumen del horno (sección de radiación) cada 5 minutos. Un orificio de restricción debe ser provisto en el sistema de tubería para limitar el flujo de vapor a esta tasa requerida. De otra manera, se puede dar origen a un flujo de vapor mucho mayor que el actual, con posibles efectos dañinos al sistema de vapor. En los cálculos de la cantidad de vapor, recuerde que el horno está a presión atmosférica. Las conexiones del sistema de purga con vapor preferiblemente deben estar ubicadas en el piso del horno. Esto evita la incidencia directa del vapor en los tubos. Se deben especificar suficiente conexiones para distribuir el vapor uniformemente a través de la cámara de combustión, por lo menos una conexión por cada 14 m2 (150 pie2) de área en el piso. Vapor de Sofocación – También se requiere vapor de sofocación en la caja de cabezales, pero sólo cuando los cabezales usados son del tipo tapón (Plug Headers). Use un flujo de 0.0315 kg/s (250 lb/h) para cada cabezal. Serpentín de emergencia de purga con vapor – Las facilidades para purgar con vapor el serpentín en el caso de pérdidas de flujo, son ocasionalmente especificadas. Debido a que ellas tienen valores limitados, no deben ser provistos a menos que sean exigidas por PDVSA y sus filiales. Este serpentín de purga intenta prevenir la temperatura alta del calor residual en el refractario del horno producto de coquificación de hidrocarburos que quedan en el serpentín. Nunca se debe considerar la purga con vapor del serpentín como un sustituto por disparo inmediato del combustible por falta de flujo en el serpentín. La purga con vapor tiene poco o ningún valor en servicios que contienen hidrocarburos livianos (rehervidores, etc.) o mezclas de hidrocarburos e hidrógeno (termoreactores, hidrorefinadores (Powerformer, hydrofiner)). La experiencia ha demostrado que no es requerido en servicios de hidrocarburos pesados si se para la quema de combustible inmediatamente en caso de pérdidas de flujo en el serpentín. Si se debe especificar la purga con vapor en el serpentín, se debe adecuar una tasa de vapor equivalente o la velocidad másica de por lo menos 24 kg/sm2 (5 lb/spie2) para sistema de baja presión. Esto evacuará el serpentín en menos de 1–2 minutos. La presión de vapor suministrado debe ser mayor que la presión del sistema aguas abajo. Para hornos de fraccionadoras atmosféricas y de vacío (pipestills), se puede usar vapor de 860 a 1034 kPa (125 a 150 psig), a través de las facilidades de decoquificación. Además, cuando la purga con vapor es especificada, se debe tener en consideración el efecto del vapor sobre el equipo instalado aguas abajo. MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO PDVSA .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 45 Indice norma Detalles misceláneos Ventanillas de observación – Aunque el documento PDVSA–MID–B–201–PR requiere que el equipo sea provisto de ventanillas de observación e inspección, el número y la ubicación deben ser indicados en la especificación del diseño, debido a que los vendedores solamente proveerán una vista parcial del interior del horno. Lo siguiente son requerimientos típicos de las mirillas de observación: 1. Hornos V.C. a. Dos mirillas en el piso para observar los tubos de radiación y los tubos de protección. b. En el nivel bajo de la plataforma. Por lo menos, 1.4 m (4 pie–6 pulg) por encima del piso, principalmente para observar la operación del quemador. Uno para cada 3 a 4 quemadores de tiro natural o una por cada quemador de tiro forzado. c. Más arriba de la sección de radiación. Uno por debajo de la sección de convección para observar el arco, los tubos de protección y soportes, y los soportes de los tubos de radiación. d. Arco. Uno para observar los tubos de radiación y quemadores. 2. Hornos de cabina a. En el nivel bajo de la plataforma para observar los quemadores. Uno por cada 3 a 4 quemadores de tiro natural o uno por cada quemador de tiro forzado a lo largo de cada lado del horno. b. En cada esquina del horno. Dos por celda en el nivel bajo de la plataforma, uno a tres en el área más alta de la sección de radiación. c. En el lado del horno de tubos anillados al comienzo de la sección hip para observar los tubos y sus guías. 3. Hornos con tubos verticales a. Dos mirillas en el piso de cada celda, en las esquinas diagonalmente opuestas. b. En en nivel bajo de la plataforma. Una por celda en cada lado del horno. Ubicada en las esquinas diagonalmente opuestas, dos en cada esquina. c. En el nivel alto de la plataforma. Una por celda en cada lado del horno. Dos a tres en cada esquina. d. Una en el arco sobre cada celda. 4. Sección de convección de todos los hornos – Proveer por lo menos un conjunto de puertas de inspección para observar representativamente los tubos y soportes, de tal manera de detectar deterioro y ensuciamiento. MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO PDVSA .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 46 Indice norma Estos debe ser alineados verticalmente para permitir la inspección de cada fila de tubos en la sección de convección. También se debe proveer un segundo conjunto de puertas de inspección para las secciones de convección que sean más largas de 9 m (30 pies). Plataformas y Escaleras – Al igual que las ventanillas de observación, aunque cubiertas por PDVSA–MID–B–201–PR, las plataformas y escaleras deben ser especificadas para eliminar desacuerdos. 1. Las plataformas típicas son provistas como sigue: a. Alrededor del horno al nivel del piso (observación del quemador) b. Como lo requerido alrededor del horno al nivel de observación su perior. c. En ambos extremos de la sección de convección para el acceso a los colectores. d. A lo largo de un lado de la sección de convección para el acceso de los sopladores de hollín, si son usados. Esta plataforma debe ser suficientemente ancha para ser extendida más allá de los sopladores de hollín (Ver PDVSA–MID–B–201–PR). e. Acceso a otros sitios donde haya mirillas debe hacerse con la escalera, o plataforma, como lo establecido por el arreglo de horno. f. Acceso a los reguladores de tiro de la chimenea y conexiones de instrumento no es provisto normalmente, a menos que sea especificado por el propietario. 2. Las escaleras son especificadas para el acceso de la grada a la plataforma ubicada en el control del quemador (nivel del piso) y hacia el nivel del soplador de hollín. Para todos los hornos excepto para los V.C., se provee un acceso adicional en el extremo opuesto del horno desde la grada hasta el nivel del soplador de hollín. MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 47 Indice norma ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁ ÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ 10 NOMENCLATURA Ax = Di G = = g k = = P p Ph P’h V Vf = = = = = = Vm = Vg = Vs W W X DPt = = = = = ρ = Area de la sección transversal a través del tubo Diámetro interno de múltiple Velocidad másica del fluido a través del tubo Aceleración de la gravedad Relación de calores específicos, Cp/Cv (aprox. igual a 1.) Presión Absoluta Número de pasos paralelos Cabezal dinámico en el múltiple Cabezal dinámico en el múltiple Velocidad lineal del fluido Volumen específico del liquido en la mezcla Volumen específico de la mezcla del fluido Volumen específico del gas en la mezcla Velocidad sónica Flujo másico Carga a través del tubo Fracción vaporizada en peso Caída de presión total a través del serpentín Densidad del fluido En unidades SI m2 En unidades inglesas pie2 mm kg/sm2 pulg lb/spie 2 9.81 m/s2 32.17 pie/s3 kPa kg/s m de fluido kPa m/s m3/kg Psia lb/h pie de fluido psi pie/s pie3/lb m3/kg pie3/lb m3/kg pie3/lb m/s kg/s kg/s pie/s lb/s lb/s kPa psi kg/m3 lb/pie 3 FACTORES QUE DEPENDEN DE LAS UNIDADES USADAS F50 F51 F52 = Ver ec. (2a) = Ver ec. (4) = Ver ec. (5) 8.1x10 8 357 31.64 3.625 2.92 68.1 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 48 Indice norma 11 APENDICE Tabla 1 Tabla 2 Figura 1 Figura 2 Figura 3 Figura 4 Figura 5 Figura 6 Figura 7 Figura 8 Figura 9 Figura Figura Figura Figura 10 11 12 13 Condiciones de diseño para hornos de proceso Propiedades y tamaños de tubos de hornos más comunes Temperatura de la pared divisoria (Tbw), para hornos verticales–cilíndricos y de cabina Temperatura de la pared divisoria (Tbw), para hornos de cabina con pared refractaria en el centro Temperatura de la pared divisoria (Tbw), para hornos con tubos verticales (contiene tubos de un lado y de dos lados de radiación) Temperatura de la pared divisoria (Tbw), para hornos con tubos verticales (contiene sólo tubos de dos lados de radiación) Temperatura de la pared divisoria (Tbw), para hornos con tubos anillados (“Arbor or Wicket”) Temperatura de la pared divisoria (Tbw), para hornos con tubos horizontales Arreglo de los pasos en un hornos de cabina Longitudes aproximadas de los tubos para hornos con tubos horizontales Longitudes aproximadas de los tubos para hornos verticales–cilíndricos Arreglo típico de hornos verticales–cilíndricos Arreglo típico para hornos con tubos anillados Arreglos del Ducto Tamaño típico de línea de transferencia vs presión MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal PDVSA MDP–05–F–02 TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual REVISION FECHA 0 NOV.95 Página 49 Indice volumen Indice norma TABLA 1. CONDICIONES DE DISEÑO PARA HORNOS DE PROCESO Densidad calórica promedio sugerida Ør (Basada en tubos expuestos al fuego por un lado)* Diseño sugerido Velocidad másica; G BTU/hpie3 (W/m2) lb/spie2 (12000) 37860 250 (mín.) a 350 Contenido de sal menor que 18 kg/1000 barriles (40 lb/1000 bbl). 12000 37860 250 (mín.) a 350 Ver abajo para salida de tubos, limitaciones de tiempo y temperatura para alambiques de tubos de vacío para lubricantes a. Precalentadores y rehervidores 12000 37860 250 (mín.) a 350 Menor que 80% de vaporización. No hay gran cantidad de materiales sin saturarse que puedan polimerizarse. b. Calentamiento de aceite rico y pobre 12000 37860 250 (mín.) a 350 Precalentadores de lubricantes 12000 37860 250 (mín.) a 350 Calentadores de gas comb. Liviano 12000 37860 250 (mín.) a 350 12000 37860 120 a 150 Máximo 2 tubos de salida por paso, para evitar alta temperatura a la salida del serpentín. 6000 18930 250 a 350 Densidad calórica baja debido a un coeficiente de pélicula pobre. 10000 31546 250 a 350 Requiere corridas largas y operación dependiente. Puede manejar materiales pesados y sucios.. a. Precalentamiento de gas 12000 37860 35 a 50 b. Precalentamiento de nafta 12000 37860 100 a 200 c. Gas mezclado y nafta (termoreactor) 12000 37860 15 a 40 a. Solución de extracto 12000 37860 100 a 200 b. Solución de refinado 7000 22080 200 a 300 Servicios OBSERVACIONES Servicios ordinarios Precalentadores atmosféricos Precalentadores de vacío Unidades de comp. livianos Servicios Especiales Precalentador de vacío Tubos de salida Calentadores de asfalto Calentadores de residuo en sistemas de circulación de aceite comb. Reformador catalítico Para servicios todo vapor Tratamiento de lubricantes Servicio de craqueo (reductores de viscosidad) a. Calentadores Basado en la ausencia de craqueo y contenido moderado de sal 12000 37860 600 a 900 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal Servicios b. Remojadores Precalentamiento desufurización PDVSA MDP–05–F–02 TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Diseño sugerido Velocidad másica; G BTU/hpie3 lb/spie2 (W/m2) 8000 25237 200 a 300 12000 37860 200 a 250 FECHA 0 NOV.95 Página 50 Indice volumen Densidad calórica promedio sugerida Ør (Basada en tubos expuestos al fuego por un lado)* REVISION Indice norma OBSERVACIONES Mezcla de la alimentación y gas de reciclo a alta temperatura. * Las densidades calóricas promedio para tubos expuestos al fuego por dos lados es igual a 1.5 veces la densidad calórica para tubos expuestos al fuego por un lado. Para convertir lb/spie2 a kg/sm2, multiplicar por 4.886. MANUAL DE DISEÑO DE PROCESO PDVSA PDVSA MDP–05–F–02 TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO .Menú Principal Indice manual REVISION FECHA 0 NOV.95 Página 51 Indice volumen Indice norma TABLA 2. PROPIEDADES Y TAMAÑOS DE TUBOS DE HORNOS MAS COMUNES(1) Tamaño nominal, pulgadas 8 (203mm) 6 (152mm) 5 (127mm) 4 (102mm) Diámetro externo Do, pulg 8.625 (219mm) 6.625 (188mm) 5.563 (141mm) 4.500 (114mm) Diámetro interno prom. Di, pulg Catálogo tubería (SCH) Espesor prom. de la pared(2) Espesor mín. de la pared(2) ta, pulg. tm, pulg Area de flujo(3) Ax, pie2 Superficie de área interna(3) Superficie de área externa(3) Ai, Pie2/pie Ao, Pie2/pie 7.981 40 0.322 0.282 0.3480 2.089 7.973 –– 0.326 0.285 0.3467 2.087 7.939 –– 0.343 0.300 0.3435 2.080 7.767 –– 0.429 0.375 0.3290 2.033 7.625 80 0.500 0.437 0.3171 1.996 6.065 40 0.280 0.245 0.2006 1.587 5.973 –– 0.326 0.285 0.1946 1.564 5.939 –– 0.343 0.300 0.1922 1.555 5.767 –– 0.429 0.375 0.1814 1.510 5.761 80 0.432 0.378 0.1810 1.508 5.047 40 0.258 0.226 0.1390 1.321 4.911 –– 0.236 0.285 0.1315 1.286 4.877 –– 0.343 0.300 0.1296 1.277 4.813 80 0.375 0.328 0.1265 1.260 4.705 –– 0.429 0.375 0.1207 1.232 4.026 40 0.237 0.207 0.0884 1.055 3.848 –– 0.326 0.285 0.0808 1.007 3.826 80 0.337 0.295 0.0798 1.002 3.814 –– 0.343 0.300 0.0793 0.998 3.642 –– 0.429 0.375 0.0723 0.953 2.258 (0.688m2/m) 1.734 (0.529m2/m) 1.456 (0.444m2/m) 1.178 (0.359m2/m) NOTAS: 1. Esta tabla lista los tamaños comunes de tubos para la conveniencia del diseñador. Espesores intermedios de tubos pueden ser usados si resultal apropiados. 2. Si la Ta corresponde a un catálogo de tubería estándar, no especifique Tm sino Ta. Nótese que Tm=0.875 Ta 3. Basado en el espesor promedio de la pared: Ta, Tm, Di; para llevarlos a mm multiplique el valor por 25.4 Ax; para obtener el valor en mm2 multiplique el valor de la tabla por 0.0929 Ai; para llevar el valor de pie2/pie a m2/m multiplique el valor de la tabla por 0.3048 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 52 Indice norma Fig 1. TEMPERATURA DE LA PARED DIVISORIA (Tbw), PARA HORNOS VERTICALES–CILINDRICOS Y DE CABINA MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 53 Indice norma Fig 2. TEMPERATURA DE LA PARED DIVISORIA (Tbw), PARA HORNOS DE CABINA CON PARED REFRACTARIA EN EL CENTRO MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 54 Indice norma Fig 3. TEMPERATURA DE LA PARED DIVISORIA (Tbw), PARA HORNOS CON TUBOS VERTICALES (CONTIENE TUBOS DE UN LADO Y DE DOS LADOS DE RADIACION) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 55 Indice norma Fig 4. TEMPERATURA DE LA PARED DIVISORIA (Tbw), PARA HORNOS CON TUBOS VERTICALES (CONTIENE SOLO TUBOS DE DOS LADOS DE RADIACION) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 56 Indice norma Fig 5. TEMPERATURA DE LA PARED DIVISORIA (Tbw), PARA HORNOS CON TUBOS ANILLADOS (“ARBOR OR WICKET”) °C MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 57 Indice norma Fig 6. TEMPERATURA DE LA PARED DIVISORIA (Tbw), PARA HORNOS CON TUBOS HORIZONTALES MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 58 Indice norma Fig 7. ARREGLO DE LOS PASOS EN UN HORNO DE CABINA MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 59 Indice norma Fig 8. LONGITUDES APROXIMADAS DE LOS TUBOS PARA HORNOS CON TUBOS HORIZONTALES MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 60 Indice norma Fig 9. LONGITUDES APROXIMADAS DE LOS TUBOS PARA HORNOS VERTICALES–CILINDRICOS MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 61 Indice norma Fig 10. ARREGLO TIPICO DE HORNOS VERTICALES–CILINDRICOS MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 62 Indice norma Fig 11. ARREGLO TIPICO PARA HORNOS CON TUBOS ANILLADOS MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen Fig 12. ARREGLOS DEL DUCTO PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 63 Indice norma MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS CONSIDERACIONES DE DISEÑO Indice manual Indice volumen PDVSA MDP–05–F–02 REVISION FECHA 0 NOV.95 Página 64 Indice norma Fig 13. TAMAÑO TIPICO DE LA LINEA DE TRANSFERENCIA VS PRESION PDVSA MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS PDVSA N° MDP–05–F–03 0 NOV.95 REV. FECHA APROB. E PDVSA, 1983 TITULO QUEMADORES 27 DESCRIPCION FECHA PAG. REV. APROB. APROB. APROB. FECHA ESPECIALISTAS MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 1 Indice norma Indice 1 OBJETIVO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 2 ALCANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 3 REFERENCIAS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 4 DEFINICIONES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 5 CONSIDERACIONES DE DISEÑO PARA QUEMADORES . . . . . . . 4 5.1 5.2 5.3 5.4 5.5 Quemadores de tiro natural . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Quemadores de tiro forzado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Requerimientos de exceso de aire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Flexibilidad del quemador . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Tratamiento del ruido . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4 7 9 9 10 6 CONSIDERACIONES DE DISEÑO DEL SISTEMA DE COMBUSTIBLE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11 6.1 6.2 6.3 6.4 Combustibles gaseosos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Combustibles líquidos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Pilotos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Tubería del quemador . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11 13 17 18 7 SELECCION DEL QUEMADOR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18 7.1 7.2 7.3 7.4 7.5 Tipo de quemador . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Número de quemadores . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Capacidad del quemador . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Espaciamiento del quemador . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Preparación de las especificaciones del diseño del quemador . . . . . . . . 18 19 19 20 20 8 APENDICES Tabla 1 Figura 1 Figura 2 Figura 3 Figura 4 Direcciones de algunos vendedores de quemadores . . . . . . . . . . . Quemadores típicos de tiro natural . . . . . . . . . . . . . . . . . . . . . . . . . . Espacio de quemadores montados sobre una cámara (plenum) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Sistema típico de circulación de aceite . . . . . . . . . . . . . . . . . . . . . . . Arreglo típico de la tubería del quemador para quemadores de tiro forzado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22 23 24 25 26 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 1 TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 2 Indice norma OBJETIVO Presentar información básica que pueda usarse en la evaluación de ofertas quemadores nuevos para hornos de proceso. Esta información cubre criterios de diseño que sean propietarios de PDVSA y sus filiales. El tema “Hornos”, dentro del area de “Transferencia de Calor”, en el Manual de Diseño de Procesos (MDP), está cubierto por los siguientes documentos: PDVSA–MDP– Descripción de Documento 05–F–01 Hornos: Principios Básicos. 05–F–02 05–F–03 Hornos: Consideraciones de diseño. Hornos: Quemadores (Este documento). 05–F–04 Hornos: Sistemas de tiro forzado. 05–F–05 Hornos: Precalentadores de aire. 05–F–06 Hornos: Generadores de gas inerte. 05–F–07 Hornos: Incineradores. Este documento, junto con los demás que cubren el tema de “Hornos”, dentro del Manual de Diseño de Procesos (MDP) de PDVSA, son una actualización de la Práctica de Diseño “HORNOS”, presentada en la versión de Junio de 1986 del MDP (Sección 8). 2 ALCANCE Se cubre el uso de quemadores en hornos de proceso de la refinería. Se presentan normas para la selección del quemador y diseño de los mismos. Exceptuando algunas especificaciones, la selección del quemador debe ser consistente con los requerimientos de las prácticas básicas para equipos con niveles de ruido. También se incluyen detalles de los quemadores comúnmente usados. 3 REFERENCIAS Manual de Diseño de Proceso (versión 1986) S Vol VII y VIII, Sección 12 “Instrumentación” S Vol VIII y IX, Sección 15 “Seguridad en el diseño de plantas” Manual de Ingeniería de Diseño S PDVSA–MID–L–TP–2.7 “Hornos de proceso: Requisición, análisis de ofertas y detalles de compra” S PDVSA–MID–B–201–PR “Hornos de fuego directo” MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal PDVSA MDP–05–F–03 TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual REVISION FECHA 0 NOV.95 Página 3 Indice volumen Indice norma S PDVSA–MID–K–337: “ Furnace instrumentation “ S PDVSA–MID–SN–291: “Control de ruidos de plantas: filosofia de diseño” Manual de Ingeniería de Riesgo S PDVSA–IR–P–01 “Sistema de paradas de despresurizacion y venteo de equipos y plantas” emergencia, bloqueo, Manual de Inspección S PDVSA–PI–12–12–01: “ Control de ruido” Otras Referencias S Garg, A., Ghosh, H., “Good heater specifications pay off”, Chemical Engineering, julio 18, 1988, pp 77–80 S Whitehead, D. M., Butcher, R. W., “Forced draft burners compared”, Hydracarbon Processing, julio 1984, pp 51–55 4 DEFINICIONES Para ver otras definiciones relacionadas con el tema de hornos, consultar PDVSA–MDP–05–F–01. Poder calorífico inferior (PCI) Es el calor teórico de combustión de un combustible, cuando no se le da crédito al calor de condensación del agua en el gas de combustión. También se le llama poder calorífico neto y es generalmente expresado en kJ/kg (BTU/lb). Convencionalmente, el poder calorífico inferior es utilizado para todos los rangos de operación de los quemadores. Capacidad máxima del quemador Es el calor máximo liberado a la cual el quemador puede operar con características de combustión aceptables. Capacidad normal de diseño del quemador Es el calor liberado por los quemadores individuales cuando el horno opera a su capacidad de diseño y todos los quemadores están en servicio. Capacidad máxima del diseño del quemador Es el máximo calor específico liberado por un quemador. Esta es un poco mayor que la capacidad normal de diseño y su intención es suplir capacidad suficiente al quemador para compensar la carga adicional cuando uno o más quemadores son removidos temporalmente para mantenimiento, limpieza, etc. La capacidad máxima de diseño no debe exceder la capacidad máxima del quemador. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 4 Indice norma Flexibilidad del quemador (Turndown) Es la relación de la capacidad máxima de diseño y la carga mínima a la cual el quemador puede operar satisfactoriamente. 5 CONSIDERACIONES DE DISEÑO PARA QUEMADORES Una gran variedad de tipos de quemadores se disponen para el uso en refinerías y en plantas químicas. Cada tipo de quemador tiene su capacidad y limitaciones, las cuales determinan su aplicación para un servicio dado. A continuación, se describen los tipos de quemadores comúnmente usados. 5.1 Quemadores de tiro natural La mayoría de estos quemadores cuentan con un tiro térmico desarrollado en el horno y en la chimenea para proveer el aire requerido para la combustión. Algunos usan la energía del gas combustible para alcanzar el 100% del aire estequiométrico requerido. Todos estos quemadores son clasificados de acuerdo al tipo de combustible con que operan, es decir, gas, líquido o combinación gas/líquido. La capacidad máxima de diseño de los quemadores de tiro inducido está normalmente limitada a 4.6 MW (16 MM BTU/h), ya que pueden ocurrir llamas con longitud excesiva a capacidades mayores. Componentes básicos – Todos los quemadores de tiro natural son fabricados con tres componentes básicos: 1. Pistola del quemador – De ser requerido atomiza el combustible y lo inyecta en la zona de combustión. 2. Registro de aire – Controla el flujo de aire al quemador. 3. Garganta(s) del quemador – Dirige el flujo de aire a través del quemador e irradia calor en la zona de combustión. Quemadores de gas – Cuando sólo se van a quemar combustibles gaseosos, y no hay precalentamiento del aire de combustión, se usan quemadores de gas de tiro natural. Estos pueden ser de “gas bruto” o “pre–mezcla de gas”, dependiendo del método usado para combinar o mezclar el combustible y el aire. 1. Quemadores de gas bruto – Es un quemador en el cual el gas combustible es inyectado en una corriente de aire para el encendido. Mecánicamente, esto se lleva a cabo mediante uno de las dos configuraciones generales del quemador: a. b. Quema central – Se monta una pistola de gas sencilla coaxialmente dentro del quemador que se encuentra generalmente provisto de un cono estabilizador de llama (Fig. 1.A). Pistola múltiple – Por lo general de 4 a 8 pistolas de gas se ubican alrededor de la circunferencia interna de la garganta del quemador (Fig.1.C). MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 5 Indice norma Debido a su bajo costo, los quemadores que queman el gas por el centro generalmente son usados en aplicaciones donde han sido seleccionados quemadores de gas bruto y sólo están disponibles combustibles gaseosos. Los quemadores de gas con pistola múltiple cuestan más o menos el doble. Sin embargo, la mayoría de estos quemadores tienen la capacidad de ser modificados para quemar combustibles líquidos añadiendo simplemente una pistola que quema aceite por el centro. Las pistolas que queman aceite por el centro se encuentran disponibles para algunos quemadores de gas, pero esto se considera un diseño inaceptable. Otras ventajas de los quemadores de gas bruto, son: 1. Tienen la flexibilidad de quemador más alta para cualquier condición de combustión. 2. Pueden operar a presiones muy bajas de gas y sin retroceso de la llama. 3. El nivel de ruido es relativamente bajo. Entre las desventajas se tiene: 1. Siempre requieren de ajustes en el aire de combustión en todo el rango de operación del quemador. 2. La llama tiende a alargarse, y las condiciones de las llamas se hacen insatisfactorias cuando el quemador es usado más allá de su condición de diseño. 3. Los orificios de gas están expuestos a la zona caliente y tienden a taparse a bajas velocidades y altas temperaturas. 2. Quemadores de pre–mezcla de gas – Estos quemadores usan la energía cinética del gas combustible para mezclar una parte o todo el aire de combustión con el gas combustible en un tubo de mezcla. Esta mezcla aire/combustible se introduce en la zona de encendido a través de un distribuidor instalado en la salida del tubo mezclador. Cualquier aire adicional (secundario) que sea requerido para completar la combustión, entra y es controlado por un registro de aire. El tamaño y la forma de las llamas producidas por estos quemadores varían considerablemente, dependiendo de la configuración del cabezal de distribución. Las llamas típicas no son luminosas. Estos quemadores normalmente son clasificados en llama corta, llama larga (lápiz) o quemadores radiantes. a. b. Quemadores de llama corta – La mezcla combustible/aire es esparcida en la zona de encendido a través de un cabezal en forma de estrella, el cual se extiende a lo largo del radio completo de la garganta del quemador. Las llamas producidas son relativamente pequeñas, siendo cerca de 1000 mm de largo por MW de calor (1 pie de largo por MM BTU/h de calor) liberado. (Ver Fig. 1.B). Algunos quemadores de este tipo están equipados con pistolas que queman aceite por el centro. Sin embargo, esto se considera un diseño inaceptable. Quemador tipo lápiz – En estos quemadores, el cabezal se localiza en el centro y libera la mezcla combustible/aire en una columna vertical coaxial con el aire MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal c. TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 6 Indice norma secundario entrando a través del registro. La llama resultante es larga y estrecha. Estos quemadores físicamente se parecen a los quemadores de llama corta, a excepción del cabezal y se utilizan normalmente en aplicaciones especiales y en hornos de pirólisis. Quemador radiante – Estos quemadores inspiran cerca del 100% de su aire de combustión. La mezcla aire/combustible es dirigida a través de la garganta del quemador y se quema sobre su superficie, la cual está orientada en ángulos rectos con respecto al eje del quemador. En este tipo de quemador, el calor es transferido a los tubos del horno por radiación de las gargantas de los quemadores. Generalmente, están limitados en capacidad hasta 0.21 MW (0.75 MM BTU/h) y sólo son usados en aplicaciones especiales, tales como en hornos de pirólisis, donde se requiere una distribución y control del calor uniforme. Algunas ventajas de los quemadores de pre–mezcla de gas, son: 1. Su operatividad es buena dentro de su rango de operación. La cantidad de aire “inspirado” varía con la presión del gas combustible y, consecuentemente, se requiere solamente un ajuste limitado del aire secundario de combustión (no inspirado). estos quemadores pueden operar a bajas tasas de aire de exceso, y no se afectan significativamente por cambios en la dirección y velocidad del viento 2. La longitud de la llama es corta, y el patrón de la llama está bien definido a altas tasas de liberación de calor. 3. Los orificios del quemador son relativamente grandes y, debido a que están localizados en una zona fría, se taponan menos que los orificios más pequeños de otros tipos de quemadores.. Entre las desventajas se tiene: 1. Tienen un reducido rango de operación, debido a la posibilidad de retroceso de la llama hacia el tubo de mezcla. Este retroceso ocurre cuando la velocidad de la mezcla y/o distribuidor cae por debajo de la velocidad de la llama. El hidrógeno tiene una velocidad de llama significativamente mayor que los otros hidrocarburos gaseosos. Por lo tanto, con altas concentraciones de hidrógeno en el gas combustible (30 a 50%), la flexibilidad del quemador puede ser limitada, haciendo que normalmente no se usen. Por lo general, el retroceso de la llama no ocurre en estos quemadores de pre–mezcla, siempre y cuando el quemador permanezca limpio y la presión del gas combustible sea mantenida por encima de 14 kPa man (2 psig). 2. El pre–encendido de la mezcla aire/combustible puede también ocurrir si el tubo de mezcla o distribuidor se calienta por encima de la temperatura de ignición del combustible. Este problema ocurre predominantemente con olefinas o mezclas de vapor–nafta. 3. El ruido producido por los quemadores de pre–mezcla es mayor que el de los quemadores de gas bruto. El ruido producido por los quemadores de pre–mezcla se origina, primero, en el venturi inspirador, y luego en los orificios de salida del quemador. Sin embargo, el ruido puede ser controlado MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 7 Indice norma adecuadamente por silenciadores en la primera entrada de aire y/o por diseños especiales de la copa de los inspiradores. Quemadores de líquidos – También existen quemadores de líquidos de tiro natural. Sin embargo, la única configuración aceptable tiene una pistola de combustible en el centro rodeado de baldosas refractarias primarias y secundarias (Ver Fig. 1.B). La forma, longitud y calidad de las llamas del combustible líquido son una función del diseño de la pistola de atomización y del diseño de las baldosas refractarias. Normalmente, se prefiere tener quemadores de líquido del tipo de tiro forzado, por lo cual se ampliará la discusión al llegar a ese punto. Quemadores que operan con gas/líquido – Estos quemadores son la combinación de un quemador líquido y un quemador de gas de pistola múltiple. (Ver Fig. 1.C). Todos los comentarios anteriores de estos dos tipos de quemadores se aplica a los quemadores combinados. Estos quemadores son capaces de quemar puro gas, puro líquido o ambos combustibles simultáneamente. La quema simultánea de ambos combustibles resulta en llamas un poco más largas en comparación con la quema de un sólo combustible. Cuando se queman ambos combustibles simultáneamente, la capacidad total combinada que se quema no debe exceder la capacidad máxima de diseño del quemador. Cuando ambos combustibles deben ser quemados al mismo tiempo en un horno, se prefiere la quema simultánea en cada quemador. El número de quemadores usados, por cada servicio de distribución, se estima en base al porcentaje del calor total suministrado por el combustible. Además, los quemadores en operación deben ser distribuidos tan uniformemente como sea posible. Se debe tener cuidado cuando se queman combustibles líquidos y gaseosos en quemadores separados debido a que las capacidades pueden excederse si el gas combustible es la carga base y su poder calorífico varía. 5.2 Quemadores de tiro forzado Los quemadores de tiro forzado cuentan con ventiladores para suplir su aire de combustión bajo presión. En el diseño de este tipo de quemadores, la energía cinética de la corriente de aire es utilizada para alcanzar mayor eficiencia de la mezcla aire/combustible que en los quemadores de tiro natural. Como resultado de este mejor mezclado, se obtienen volúmenes específicos pequeños de la llama y por ende mayores capacidades permisibles en los quemadores. Por tal razón, se requiere menor número de quemadores de tiro forzado en comparación a la cantidad de quemadores de tiro natural, basado en el mismo calor total liberado. La capacidad máxima de diseño de estos quemadores (los del tipo de alta intensidad), está del orden de 11.7 MW (40 MM BTU/h), ya que pueden ocurrir llamas con longitud excesiva a capacidades mayores. Comparados con los quemadores de tiro natural, los de tiro forzado tiene las siguientes ventajas: MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 8 Indice norma 1. Operación menores niveles de exceso de aire para todos los combustibles. 2. Combustión más eficiente con combustibles residuales (Menor emisión de partículas: cuando los quemadores queman a bajos niveles de exceso de aire para una mayor eficiencia, la emisión excesiva de partículas puede ser un problema; estas partículas se generan cuando se queman aceites residuales y son, principalmente, cenizas de aceite y coque. Estas emisiones pueden obstruir superficies de transferencia de calor, reduciendo las tasas de transferencia, reduciendo así la eficiencia del horno entre paradas por mantenimiento. 3. Menor consumo de vapor de atomización. 4. Mejor control de la forma de la llama. 5. Mejor estabilidad de la llama mediante el mezclado controlado del combustible y el aire. 6. Recuperación de calor a través de precalentamiento de aire de combustión. 7. Menores niveles de ruido. 8. Un solo punto de control del aire de combustión. 9. Oportunidad de controlar la relación aire/combustible. 10. Menor número de quemadores por horno. Entre las desventajas, comparados con los de tiro natural, se tienen: 1. Orificios de menor tamaño en el quemador, comparados con los correspondientes de tiro natural: lo cual los hace más sensibles a taponamientos y erosión si no se cuida el filtrado y calidad del combustible. 2. Peligro de inestabilidad de llama bajo condiciones de tiro muy alto, debido a la alta presión del soplador de aire. Quemadores de líquidos – Debido a que la mezcla de combustible y aire de combustión sucede en fase gaseosa, todos los quemadores de líquido usan alguna forma de atomización para dividir la masa líquida en gotas de tamaño microcópico. Esto aumenta la relación superficie/masa, permitiendo un calentamiento extremadamente rápido y vaporization de la masa del aceite combustible. Los quemadores de aceite casi siempre usan vapor de agua como medio de atomización, y el contacto del vapor caliente con el aceite tiende a emulsificarlo y formar espuma, favoreciendo el proceso de atomización. Para este proceso, se espera tener las siguientes condiciones: 1. Aceite combustible lo suficientemente caliente para tener una viscosidad del orden de 26 cSt @ 38 ºC (125), aún cuando existen quemadores que pueden trabajar hasta 65 cSt @ 38 ºC (aprox. 300 SSU), empleados para quemar residuo de vacío. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 9 Indice norma 2. La presión del combustible en el quemador debe estar del orden de 4 – 7 barg (60–100 psig), preferiblemente en el valor más alto, y debe mantenerse constante. 3. El vapor de agua en el quemador debe estar absolutamente seco, preferiblemente con unos 28 ºC de sobrecalentamiento, y con 2.1 barg (30 psig) por encima de la presión del combustible. Para aquellos casos donde se no se disponga de vapor de agua, se puede tener atomización mecánica o por aire. Los requerimientos operativos de atomización por aire son similares a los de atomización con vapor, aunque se requiere una temperatura un poco más alta del combustible, para compensar por el efecto enfriador del aire atomizante. Las unidades atomizadas mecánicamente aprovechan la energía cinética del aceite para atomizar el combustible en la punta del quemador. Los rangos de temperatura y viscosidad del combustible son similares a los de atomización con vapor. El combustible debe estar disponible a presiones cercanas a los 21 barg (300 psig). Si se requiere una flexibilidad alta del quemador, la presión de suministro podría ser tan alta como 67 barg (1000 psig). 5.3 Requerimientos de exceso de aire El quemador debe ser dimensionado de tal forma de asegurar que el aire requerido para una buena combustión sea disponible a su capacidad máxima de diseño. Quemadores de tiro natural – El flujo máximo de aire a través de los quemadores está gobernado por el tiro disponible del horno a nivel del quemador y por las características de flujo del registro de aire. Los quemadores de tiro natural deben ser capaces de operar a las siguientes condiciones: 1. 20% de exceso de aire para gas combustible solamente. 2. 30% de exceso de aire para combustible líquido o combinación gas/líquido. Quemadores de tiro forzado – Para este tipo de quemadores, se tiene que la quema debe estar basada en 20% de exceso de aire. 5.4 Flexibilidad del quemador La flexibilidad es una función de varios factores, siendo los más importantes el diseño del quemador y el tipo de combustible. Los otros factores incluyen la presión del combustible, la presión de atomización del vapor y la habilidad para controlar el flujo de aire de combustión. La flexibilidad del quemador normalmente no afecta la selección del quemador ni el diseño del horno, ya que los quemadores pueden ser apagados o se puede incrementar el exceso de aire cuando el horno está operando a cargas reducidas. Quemadores de gas bruto – Para ambos quemadores de tiro forzado y natural, estos quemadores tienen una flexibilidad de 5 a 1 ó mayor, asumiendo un peso MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 10 Indice norma molecular y un poder calorífico del gas combustible constante. La presión del combustible a la capacidad máxima de diseño debe ser de por lo menos 210 kPa manométricos (30 psig). La mínima presión de diseño debe ser de por lo menos 7 kPa manométricos (1 psig); esto ajusta la capacidad mínima del quemador. Presiones menores del combustible limitan la flexibilidad del quemador. En situaciones donde el gas combustible varía considerablemente en peso molecular, la pistola del combustible debe ser diseñada para el gas que contenga el menor peso molecular. Como la densidad del gas combustible aumenta, la caída de presión a través del quemador decrecerá y se reducirá la flexibilidad con el combustible más pesado. Quemadores de pre–mezcla de gas – Estos quemadores pueden estar limitados en capacidad con gas combustible de bajo peso molecular, particularmente si el contenido de hidrógeno es alto, debido al potencial del combustible para retornar la llama (quema en el tubo de mezcla). A fin de evitar el retorno de la llama, se debe usar una mínima presión del combustible de 14 kPa manométricos (2 psig) a carga crítica. Quemadores de aceite – Estos están usualmente limitados por la flexibilidad de 3 ó 4 a 1, tanto para los quemadores de tiro natural como los de tiro forzado. Este límite es ajustado por el rango sobre el cual casi todas las pistolas pueden atomizar el combustible adecuadamente para una buena combustión. Al igual que con gas, la maximización de la presión del combustible maximizará la flexibilidad. Quemadores de combinación gas/líquido – Cuando se queman ambos combustibles simultáneamente en quemadores de tiro natural e inducido, se obtiene una mayor flexibilidad de operación que con un solo combustible. La razón de esto es que el combustible principal actúa como una fuente de encendido con respecto al combustible secundario. Para los quemadores que operan simultáneamente con ambos combustibles, se hace necesario la adición de controles de tal forma que la pérdida del combustible principal automáticamente cierre el combustible secundario, en caso de que este último se esté quemando por debajo de su flexibilidad límite individual . Consideraciones del lado del aire – El lado del aire por lo general no afecta la flexibilidad del quemador o del horno, debido a que el exceso de aire puede ser aumentado durante la operación a cargas bajas. El aire puede ser reducido en quemadores de tiro natural e inducido hasta que haya insuficiente energía para mezclar adecuadamente el aire y el combustible. Los quemadores de tiro natural generalmente son capaces de dar una flexibilidad del lado del aire de 3 a 1 ó más. 5.5 Tratamiento del ruido A continuación se presenta un resumen de recomendaciones del tratamiento acústico para varios quemadores. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 11 Indice norma Quemadores de tiro natural 1. Quemadores de pre–mezcla de gas – Estos quemadores requieren silenciadores de aire primario. (Las paredes de radiación del quemador generalmente no requieren estos silenciadores). Estos quemadores también pueden requerir cámaras (plenum) de aire secundario, dependiendo del combustible que se queme. 2. Otros quemadores de tiro natural – Normalmente se requieren “plenums” acústicos para quemadores de tiro natural que quemen gas bruto, líquidos o combinaciones de ellos. Los quemadores de aceite, montados sobre paredes de reducción acústica (plenums) tienen severas desventajas, debido a problemas de operación y mantenimiento, los cuales pueden ser causados por combustibles residuales. Además, los combustibles altamente volátiles, tales como la nafta líquida, no deben ser utilizados en estos quemadores debido al alto potencial explosivo que puede resultar en el caso de que el combustible se derrame. Se han desarrollado anillos de refuerzo acústico, los cuales están abiertos en el fondo, para ser usados en este tipo de servicio. Quemadores de tiro forzado – Los quemadores de alta intensidad normalmente no requieren de tratamiento acústico. Los ventiladores, motores y sistemas de ducto de tiro forzado normalmente requieren de algún tratamiento. 6 CONSIDERACIONES DE DISEÑO DEL SISTEMA DE COMBUSTIBLE Los combustibles de la refinería tienen por lo general corrientes de baja calidad, las cuales contienen contaminantes que pueden causar problemas severos de seguridad y/o operacionales, si no son tratados y manejados adecuadamente antes de ser inyectados en los quemadores. 6.1 Combustibles gaseosos Estos combustibles varían de limpios, secos y de peso molecular constante, hasta sucios, mezclas húmedas de gases de desechos de procesos que pueden fluctuar significativamente su peso molecular y composición. En el primer caso, el combustible puede causar muy pocos problemas; pero el último origina problemas mayores de seguridad y mantenimiento a menos que se limpie y se seque el gas. Los líquidos y sólidos pueden taponar la entrada del combustible en la pistola, restringiendo la capacidad del quemador y causar mala combustión debido a la mala distribución del combustible en los quemadores. Con el fin de protegerse contra gas sucio o húmedo, los separadores gas/líquido son un requerimiento mínimo en todos los sistemas de gas combustible. Sin embargo, cuando el gas es muy sucio o muy húmedo, estos separadores no MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 12 Indice norma pueden hacer un servicio adecuado de purificación del combustible. En lugares donde la experiencia ha demostrado que existe esta situación, equipos de gas mucho más eficientes, tales como depuradores de secado tipo centrífugos y filtros deben especificarse. Tanto el tanque deshidratador como el depurador deben ser instalados tan cerca del horno como sea posible (pero no menos de 15 m (50 pie) del horno). La tubería aguas abajo del separador debe estar traceada con vapor, con aislamiento y drenajes en caso de que sea posible la condensación del gas. Presión – La presión requerida de combustible cuando se quema gas se determina por la flexibilidad del quemador. Los quemadores de gas tienen una flexibilidad de 5 a 1 ó mayor, teniendo en cuenta que la presión del combustible requerida a carga máxima es de 210 kPa manométricos (30 psig) o mayor. Por ejemplo, la presión del gas a la capacidad mínima del quemador es de 7 a 14 kPa manométricos (1 a 2 psig). Las presiones de diseño más bajas limitan la flexibilidad. En situaciones donde el peso molecular del gas varía considerablemente, la flexibilidad del quemador será limitada según el gas se desvíe del peso molecular para el cual el quemador fue diseñado; el aumento en densidad restringirá el límite de operación inferior y la disminución en densidad reducirá el límite de operación superior del quemador a no ser que se disponga de suficiente presión de gas para contrarrestar el incremento de la caída de presión. Por lo tanto, la flexibilidad del calor total liberado puede ser controlado apagando quemadores en casi todos los hornos, las pistolas de gas combustible deben ser diseñadas para utilizar el combustible con el menor peso molecular. Los quemadores pueden ser operados satisfactoriamente con presiones de gas de hasta 280 kPa manométricos (40 psig). Presiones mayores pueden dar origen a problemas de ruido. Para muy bajas presiones del gas (presión máxima disponible en el quemador de 21 kPa (3.0 psig)) se puede usar un quemador especial de pre–mezcla con un eyector de vapor. Este quemador es usado con frecuencia para corrientes de gases de desecho, tales como incondensables de vacío. El consumo de vapor es del orden de 0.3 kg por kg (0.3 lb por lb) de combustible y debe ser suministrado al quemador a una presión de 210 kPa manométricos (30 psig): por supuesto esta información es preliminar y cualquier información final deberá entregarse, con garantías, por un suplidor especializado.. Control del horno – Si los quemadores de gas están en su condición de carga base, como puede ocurrir en hornos donde ambos combustibles se queman separadamente, se puede dar origen a un incremento sustancial del poder calorífico del combustible que resulta en una combustión sub–estequiométrica en el quemador. Recíprocamente, si el poder calorífico del gas combustible disminuye significativamente, los quemadores de aceite pueden sobrecargarse, ya que ellos tratan de absorber la carga. Por lo tanto, en unidades con gas MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 13 Indice norma segregado y quema de combustible líquido, y donde el gas combustible fluctúa sustancialmente con respecto al poder calorífico, el flujo de gas combustible debe ser controlado automáticamente si es posible. Por otro lado, el líquido combustible puede estar a la carga base, ya que su poder calorífico es relativamente constante. El método preferido para quemar gas y líquido en una unidad es quemarlos a ambos simultáneamente en cada quemador. La quema simultánea permite basarse en la carga de cualquier combustible. 6.2 Combustibles líquidos Los combustibles líquidos tienen un rango extenso, el cual incluye desde la nafta, hasta combustibles muy viscosos y/o combustibles líquidos como por ejemplo residuales de vacío y residuo craqueado. Independientemente de la calidad, los combustibles líquidos deben llegar a la pistola del quemador bajo las siguientes condiciones: 1. A una viscosidad y temperatura que asegure buena atomización y combustión. 2. Solo en la fase líquida. 3. Libre de cualquier sólido que pueda taponar los orificios de atomización pequeños. Viscosidad y temperatura del combustible – Para una buena atomización el combustible debe llegar al quemadores con una viscosidad de 26 mm2/s (26 cst) o menor. A viscosidades mayores el tamaño de las gotas del combustible atomizado pueden ser tan grandes que se puede dar origen a una combustión ineficiente. Esto trae como resultado que las llamas no sean adecuadas, y que el combustible no consumido pueda escaparse de la llama, causando combustión humeante. La temperatura de los combustibles residuales debe ser mantenida por encima de 175°C (350°F), aun si temperaturas más bajas alcanzan los requerimientos de viscosidad. Estos 175°C (350°F) es la mínima temperatura que ha sido usada con buenos resultados en el pasado para combustibles residuales típicos. Generalmente, la temperatura de los cortes de este tipo de combustible debe ser suficientemente alta para asegurar que la viscosidad del componente más pesado sea de 26 mm2/s (26 cst) o menor. De esta forma se asegura que el componente más pesado se gasifique rápidamente y se queme. Mientras mayor sea la temperatura del combustible, más rápida será la gasificación y mejor la combustión. Combustibles volátiles – En caso de combustibles volátiles, tales como la nafta, se debe evitar la gasificación parcial del combustible aguas arriba del orificio del combustible. Esta condición trae como resultado inestabilidad del quemador y posible apagado de las llamas. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 14 Indice norma Los combustibles del tipo de la nafta también presentan problemas de seguridad debido a su alta volatibilidad, por lo cual requiere especial atención. Estos problemas son: 1. Alto riesgo de incendio en el caso de que se derrame el combustible (o explosión en el caso de quemadores de tiro natural con plenum acústico). Por lo tanto, estos combustibles no deben ser quemados en quemadores con plenum acústicos. Además, se deben especificar sistemas de seguridad para evitar la remoción del quemador sin haber bloqueado completamente el combustible. 2. Las fugas de nafta en sistemas de aceite combustible caliente, especialmente del tipo de recirculación, se vaporizará parcialmente en estas líneas de combustible y/o tanques de compensación y tanques de retención. Por lo tanto, el sistema de la nafta debe ser segregado al sistema de aceite combustible mediante la separación física o por el uso de válvulas de tres vías en todas las interfases entre los dos sistemas. Atomizadores – Estas son probablemente las piezas más críticas en el sistema de aceite combustible. Si no son diseñadas y dimensionadas correctamente o si se llegan a ensuciar o desgastar durante su uso, no atomizarán el combustible suficientemente y no podrán dar una combustión rápida y completa. Esto puede dar como resultado una combustión humeante y choques de la llama con los tubos del proceso y otras superficies de los hornos. Además, las gotas grandes de combustible pueden derramarse en el quemador ocasionando condiciones inseguras en el caso de combustibles volátiles, o por lo menos problemas serios de mantenimiento en el caso de combustibles residuales. 1. Tipos de atomizadores – Generalmente se usan tres tipos básicos de atomizadores: a. b. Atomizadores con vapor – De acuerdo a lo mencionado en 5.2, la presión del vapor normalmente es mantenida cerca de 210 kPa man (30 psig) por encima de la presión de combustible por medio de un controlador de presión diferencial. La presión del combustible en el quemador debe ser de 420 a 700 kPa man (60 a 100 psig) (preferiblemente cerca de los 700 kPa manométricos (100 psig) de ser posible). El consumo estimado de vapor de atomización típico, para efectos de estimación de servicios industriales, es de 0.5 kg de vapor por kg (0.5 lb de vapor por lb) de combustible. Sin embargo, para calcular la línea de suministro de vapor, use 1.0 kg/kg (1.0 lb/lb) de combustible. Atomizador mecánico – (Ver subsección 5.2, Quemadores de líquido) Este tipo de atomizador tiene aplicaciones limitadas. Se usa sólo en quemadores horizontales (por lo tanto, no se usa en diseños modernos de hornos), donde la disponibilidad de vapor es limitada. Estos quemadores son altamente susceptibles al taponamiento debido al tamaño pequeño de los orificios, por lo tanto, el combustible debe ser muy bien filtrado. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal c. TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 15 Indice norma Atomizadores combinación mecánico/vapor – Los requerimientos de presión del combustible y del vapor son de 700 a 875 kPa man (100 a 125 psig) (para ambos) en el quemador. El combustible debe estar libre de sólidos para evitar taponamiento. El consumo de combustible para este tipo de atomizador es de 0.25 a 0.6 kg de vapor por kg (0.25 a 0.6 lb/lb) de combustible. 2. Selección del atomizador El vendedor del quemador tiene la responsabilidad de diseñar apropiadamente los atomizadores para todos los quemadores. El tipo de atomizador usado se determina por el tipo de quemador, las características del combustible y la disponibilidad de vapor. 1. Los vendedores normalmente equipan los quemadores de tiro natural con atomizadores de vapor. Sin embargo, para casos especiales, tales como la falta de vapor de atomización, ellos suplirán atomizadores de combinación mecánico/vapor (o mecánico) a solicitud del comprador. 2. Los quemadores comerciales de tiro forzado generalmente están equipados con atomizadores especiales que han sido diseñados especialmente para estos quemadores Sistema de combustible – Para combustibles pesados, tales como residuales de vacío o atmosféricos, alquitrán y otros combustibles con bajos puntos de fluidez, se debe utilizar un sistema de recirculación. Este sistema evita problemas inherentes asociados con los sistemas muertos, tales como arranques con el combustible frío y líneas taponadas. La Figura 3. muestra un sistema de recirculación de aceite combustible. Se deben considerar los siguientes puntos importantes para el diseño: 1. Selección de un recurso caliente para eliminar la necesidad de utilizar intercambiadores de calor, por ejemplo, enviar el combustible directamente desde el fondo de la torre. 2. Diseñar el retorno del sistema principal de tal forma que este opere a una presión más baja que cualquier circuito de los hornos. Generalmente, una presión de 350 kPa man (50 psig) o menos es adecuada en la línea de retorno principal. 3. Proveer orificios pequeños de limitación de flujo mínimo (válvulas de compuerta con un orificio) en las líneas de retorno de unidades individuales para prevenir situaciones de no flujo. 4. Diseñar los componentes del sistema para permitir flujos adecuados de combustible. Los flujos de retorno de combustible dependen de sus características; el tamaño y longitud de la(s) línea(s) de retorno, condiciones ambientales, etc., y son ajustadas para mantener MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 16 Indice norma temperaturas adecuadas del combustible a través del sistema. Se debe tener cuidado cuando se dimensionen las bombas, válvulas de control, etc. 5. Todas las líneas deben tener aislamiento y trazas de calentamiento, y se especifican para mantener por 2–3 horas la temperatura en el caso de que no haya flujo. La temperatura de calentamiento no necesariamente tiene que ser mayor que la temperatura normal del combustible. 6. Proveer un combustible relativamente liviano para facilitar el desalojo del combustible principal. Proveer conexión de vapor en cada extremo final del circuito del horno para permitir la limpieza de estas líneas. Estas conexiones deben estar a una mínima distancia del sistema principal de combustible. 7. Proveer válvulas automáticas de cierre hermético en las líneas de retorno de los hornos individuales. Estas válvulas se activan simultáneamente con la válvula de control de combustible con la señal proveniente del sistema de seguridad del horno. 8. Proveer indicadores locales de temperatura en las líneas de retorno del sistema principal y en los circuitos individuales de cada horno. 9. Proveer medidores de flujo en las líneas de alimentación y retorno de cada horno. Limpieza del combustible – Se deben instalar filtros de malla fina, diseñados para ser limpiados sin interrumpir el flujo de combustible en todos los sistemas de combustible líquido. Para combustibles residuales y combustibles de alquitrán se deben suministrar filtros auto–limpiantes. Los filtros de protección del tipo convencional son aquellas tipo cesta de malla removible que pueden ser usados para permitir el mantenimiento de los auto–limpiantes. Dos fuentes confiables de filtros autolimpiantes son: 1. Auto–Klean Strainers Limited Lascar Works Hounslow, Middlesex England 2. Cuno Engineering Corporation 80 South Vine Street Meriden, Connecticut 06453 USA MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Indice volumen Página 17 Indice norma Los filtros auto–limpiantes (operados por motor) deben estar equipados con dos aletas de limpieza estacionarias y tener una malla suficientemente pequeña para remover todas las partículas de 0.5 mm (0.02 pulg) y mayores. La caída de presión máxima permisible en condición sucia no debe ser mayor de 70 kPa (10 psi). Los filtros deben tener trazas de vapor y aislamiento para mantener la temperatura deseada. Las siguientes características del combustible y del flujo deben ser incluidos en las especificaciones de los filtros: 1. Temperaturas de operación, °C (°F) 2. Temperaturas de diseño, °C (°F) 3. Gravedad específica a la temperatura de operación 4. Viscosidad a la temperatura de operación, mm2/s (cSt) 5. Contenido máximo de azufre, incluyendo % peso de H2S 6. Presión de operación aguas arriba, kPa man (psig) 7. Presión de diseño, kPa man (psig) 8. Flujo, dm3/s (gpm) 6.3 Pilotos Las consideraciones de seguridad requieren protección contra el apagado de la llama de cada quemador. Generalmente, esto se lleva a cabo por medio de pilotos de quema continua de gas, los cuales reencienden inmediatamente el combustible si la llama se apaga. Los detectores de llamas, los cuales cortan el flujo de combustible al quemador, pueden ser usados en instalaciones de tiro forzado si es exigido por el comprador. Esta alternativa es raramente usada debido a que los sistemas de detección son costosos y de difícil mantenimiento.Otras consideraciones adicionales son: Capacidad – Los quemadores pilotos operan a una capacidad nominal de 20.5 a 35.2 kW (70.000 a 120.000 BTU/h) a presiones de combustible de 14 a 100 kPa man. (2 a 15 psig). Combustible – Sólo se puede usar gas combustible limpio y seco. El combustible puede ser suplido desde el sistema de gas combustible del horno principal o preferiblemente desde una fuente independiente y confiable. Si el gas combustible proviene del sistema principal, el gas piloto debe venir desde aguas arriba del control de combustible del horno y las válvulas de bloqueo. Los orificios del flujo de combustible en todos los pilotos son muy pequeños, por lo que se necesita instalar en el sistema de gas piloto un filtro con una malla de 1.3 mm (0.05 pulg). Las alarmas por baja presión del gas piloto deben ser ajustadas a 14 kPa man. (2 psig) y el disparo debe activarse a 7 kPa man. (1 psig). Aire – Los pilotos para los quemadores de tiro natural son del tipo inspiratorio. Para los quemadores principales se puede usar aire del sistema principal o de un MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 18 Indice volumen Indice norma sistema independiente, tal como aire de instrumentos o aire de servicios. Si se utiliza el sistema de aire del quemador, el aire del piloto es tomado aguas arriba de los reguladores de cierre hermético de cada quemador en particular. 6.4 Tubería del quemador La Figura 4. muestra un sistema típico de la tubería de quemadores de tiro forzado. Este sistema permite encender el quemador desde abajo del horno, como también operarlo desde la plataforma. Este sistema puede ser simplificado para los quemadores de tiro natural. 7 SELECCION DEL QUEMADOR 7.1 Tipo de quemador Hornos de pirólisis – Los hornos de craqueo y reformación con vapor queman gas y sus quemadores de llama fina están instalados en el piso. En algunos reformadores con vapor, también se instala una fila de quemadores de radiación montados en la pared. Hornos de procesos – El tipo de quemador requerido dependerá del combustible que vaya a ser quemado, del calor total y de la disponibilidad de aire de combustión precalentado. La siguiente tabla resume las aplicaciones de quemadores recomendados: ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ Combustible Gas Calor liberado por el horno, MW (MMBTU/h) Todo Líquido o combinación Líquido o combinación Líquido o combinación <14.7 (50 MM BTU/h) 14.7–23.4 (50–80MM BTU/h) > 23.4 (80 MM BTU/h) Tipo de quemador Recomendado Tiro natural de pre–mezcla o de gas bruto preferiblemente Tiro natural Tiro natural o forzado Tiro forzado En casos donde se tiene un vendedor preferido, se recomienda especificar que el suplidor haga la selección. 1. Quema de gas – Cuando sólo van a ser quemados combustibles gaseosos en hornos de procesos, normalmente se especifican quemadores de gas de tiro natural. El tipo de quemador de gas bruto es preferido, en tanto que para aplicaciones especiales se usan los quemadores pre–mezcla de llama corta, de lo contrario, es preferible utilizar el tipo de quemador de gas bruto. Generalmente, los silenciadores de aire primario sólo disminuyen satisfactoriamente el ruido de los quemadores pre–mezcla. Bajo ciertas condiciones este tipo de quemadores puede también requerir cámaras plenum acústicas. En este caso la selección económica será por los quemadores de fuego centrado de gas bruto. MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS QUEMADORES PDVSA .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 19 Indice norma 2. Quema de líquido o combinación – En los hornos que queman combustibles líquidos o una combinación líquido y gas, se usan los mismos tipos de quemadores, lo único que varía es el equipo de la pistola. Este tipo de quemador también debe ser especificado para hornos que queman gas y que en el futuro quemarán combustibles líquidos. 7.2 a. Horno de baja capacidad – Normalmente se especifican quemadores de tiro natural con cámara plenum acústica, para calentado res con una capacidad menor de 14.7 MW (50 MM BTU/h). En estos pequeños hornos no es práctico instalar quemadores de tiro forzado. b. Hornos de capacidad intermedia – Son los hornos con una capacidad de 14.7 a 23.4 MW (50 a 80 MM BTU/h). Normalmente se deben especificar los quemadores de tiro forzado, aunque también pueden usarse quemadores de tiro natural. Estos últimos son menos costosos, pero los quemadores de tiro forzado requieren menos atención del operador y menos mantenimiento; además de brindar un mejor control. c. Hornos de alta capacidad – Los quemadores de tiro forzado, del tipo de alta intensidad son especificados en hornos con capacidad mayor de 23.4 MW (80 MM BTU/h). Número de quemadores Por lo menos tres quemadores deben usarse en cualquier horno que queme líquidos, estos es esencial para evitar interrupciones no deseadas de la operación del proceso. El uso de un solo quemador es satisfactorio en servicios con gases combustibles limpios, ya que el mantenimiento de estos quemadores es despreciable. 7.3 Capacidad del quemador La capacidad máxima de diseño del quemador depende del tipo y número de quemadores que tenga el horno. Quemadores de tiro natural – La capacidad máxima de diseño del quemador debe ser casi igual a la capacidad máxima estipulada por el fabricante (por lo menos 90%). El sobredimensionamiento excesivo del quemador reduce su habilidad de operar eficientemente en condiciones normales de diseño y rango de control, debido a las bajas velocidades del aire y a la mezcla deficiente. La capacidad máxima de diseño es: ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ Quemadores quemando solo gas (% capacidad normal de diseño) Hasta 5 quemadores 6 ó más quemadores 115 110 Quemadores quemando líquido o combinaciones de líquido/gas (% capacidad normal de diseño) 125 120 MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS QUEMADORES .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 20 Indice norma Normalmente, la capacidad máxima de diseño no debe exceder 4.6 MW (16 MM BTU/h) para los quemadores de tiro natural. ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ Quemadores de tiro forzado – La capacidad máxima de diseño es: Hasta 5 quemadores: 6 ó 7 quemadores: 8 ó más quemadores: 7.4 125% de la capacidad normal de diseño 120% de la capacidad normal de diseño 115% de la capacidad normal de diseño Espaciamiento del quemador Hornos de procesos – Los espacios libres (mínimos) quemador–a–tubo y quemador–a–refractario se presentan en el documento PDVSA–MDP–05–F–02 (Hornos: Consideraciones de diseño) El espaciamiento mínimo del quemador es de 25 mm (1 pulg) mayor que su diámetro máximo. Esto aplica en quemadores no montados en cámaras “Plenum” o en aquellos con distribución uniforme de aire. Las dimensiones controladas son generalmente el diámetro de la garganta del quemador y el diámetro de la placa del fondo para quemadores montados en el plenum. Se puede requerir de mayor espacio para los quemadores instalados en las paredes y que reciben todo el aire de combustión por un solo lado (por ejemplo, un anillo de quemadores en un horno cilíndrico vertical). Este incremento en espacio se hace necesario para asegurar una distribución adecuada del flujo de aire alrededor del quemador. Caída de presión del aire – Los quemadores deben mantener cierta distancia de tal forma que el cabezal máximo de velocidad del aire que pasa por el lado de atrás del quemador no exceda en 10% la caída de presión de dicho quemador. La Figura 2. suministra información para determinar el espacio mínimo del quemador. Además de las tolerancias arriba mencionadas, los espacios externos alrededor de los quemadores (incluyendo la estructura del horno, tubería, fundaciones y el ducto del tiro forzado) deben permitir que tanto la pistola como el quemador sean removidos para mantenimiento sin interferir con la operación de cualquier otro quemador. Esto depende principalmente del contratista y el vendedor. Sin embargo, el diseñador del horno debe tener en mente estas consideraciones particularmente cuando se determinan arreglos similares de ductos de tiro forzado. 7.5 Preparación de las especificaciones del diseño del quemador Las especificaciones del quemador deben incluirse en el diseño de todos los hornos. Esta información debe incluir: tamaño del quemador, capacidades normal MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 21 Indice norma y máxima de diseño, y disponibilidad de tiro o presión de aire de combustión en el quemador. La especificación de diseño debe incluir las propiedades del combustible y las presiones disponibles en el quemador. 8 APENDICES Tabla 1 Figura 1 Figura 2 Figura 3 Figura 4 Direcciones de algunos vendedores de quemadores Quemadores típicos de tiro natural Espacio de quemadores montados sobre una cámara (plenum) Sistema típico de circulación de aceite Arreglo típico de la tubería del quemador para quemadores de tiro forzado MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS QUEMADORES .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 22 Indice norma ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ TABLA 1. DIRECCIONES DE ALGUNOS VENDEDORES DE QUEMADORES Vendor Name: JOHN ZINK CO Nuevo nombre: KOCH INDUSTRIES INC/KOCH ENGINEERING CO INC/ZINK (JOHN) CO 11920 E APACHE PO BOX 21220 TULSA, OK 74121–1220 USA telf.: 918/234–2892 Fax: 918/234–1978 Vendor Name: N A O INC Antiguo nombre: NATIONAL AIROIL BURNER Co. 1284 E SEDGLEY AVE, PHILADELPHIA, PA 19134–1590 USA telf.: 215/743–5300, 800/523–3495 Fax: 215/743–3018, 215/743–3020 Telex: WU 84–5403 Colombia Inclocol LTDA Apartado Aereo 52653, Calle 75 #5836. Barranquilla Colombia telf.: 575–6–456025 Fax: 575–8–580774 V R Ingenieria & Mercadeo Santa Fe de Bogota, Colombia telf.: 571–2–443461 Fax: 571 2–688601 Venezuela Baker Químicas de Venezuela, S A (representative) Apartado 6682 Caracas, 12010A Venezuela telf.:582– 285–6612 fax: 582–285–6223 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen Fig 1. QUEMADORES TIPICOS DE TIRO NATURAL PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 23 Indice norma MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 24 Indice norma Fig 2. ESPACIO DE QUEMADORES MONTADOS SOBRE UNA CAMARA (PLENUM) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen Fig 3. SISTEMA TIPICO DE CIRCULACION DE ACEITE PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 25 Indice norma MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 26 Indice norma Fig 4. ARREGLO TIPICO DE LA TUBERIA DEL QUEMADOR PARA QUEMADORES DE TIRO FORZADO MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS QUEMADORES Indice manual Indice volumen PDVSA MDP–05–F–03 REVISION FECHA 0 NOV.95 Página 27 Indice norma NOTAS: 1. La ubicación recomendada de las válvulas de aislamiento del quemador para el gas combustible, aceite combustible y vapor de atomización es adyacentes a las puertas de observación. Esto permite que los ajustes del quemador sean hechos mientras se observa la llama. 2. Los colectores de aceite combustible, gas combustible, gas piloto y líneas deben ser revestidas con aislamiento y con trazas de vapor. Las líneas de vapor de atomización y de aceite combustible deben ser revestidas juntas. 3. Las tuberías de aceite y vapor en el múltiple recibidor deben proveer flexibilidad de ±50 mm (2 pulg) de movimiento vertical; y la tubería del gas en el quemador debe proveer ±12 mm (0,5 pulg) de movimiento vertical. 4. Instalar bridas en toda la tubería de forma tal de poder sacar el quemador para mantenimiento. ubique las bridas aproximadamente 600 mm (24 pulg) del quemador. Las líneas de trazas con vapor deben tener accesorios de compresión en las bridas de la tubería para facilitar su desmantelamiento. 5. Se requieren válvulas de tapón en las líneas de aire y de gas piloto en el quemador. 6. Se requieren drenajes en las líneas de aceite combustible y vapor de atomización. 7. Las válvulas aguas arriba de las bridas de gas combustible, aceite combustible y vapor de atomización están por conveniencia, para vaporizar fuera de la pistola del quemador y apagar el quemador. PDVSA MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS PDVSA N° MDP–05–F–04 0 NOV.95 REV. FECHA APROB. E PDVSA, 1983 TITULO SISTEMAS DE TIRO FORZADO 25 DESCRIPCION FECHA PAG. REV. APROB. APROB. APROB. FECHA ESPECIALISTAS MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 1 Indice norma Indice 1 OBJETIVO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 2 ALCANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 3 REFERENCIAS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 4 CONSIDERACIONES BASICAS DEL DISEÑO . . . . . . . . . . . . . . . . . 3 4.1 4.2 4.3 4.4 4.5 4.6 4.7 Quemadores . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Ductos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Ventilador . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Control de ruido . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Control del flujo del aire de combustión . . . . . . . . . . . . . . . . . . . . . . . . . . . . Medición del flujo de aire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 3 6 9 9 10 11 5 PROCEDIMIENTOS DE CALCULO . . . . . . . . . . . . . . . . . . . . . . . . . . . 11 6 NOMENCLATURA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16 7 APENDICES Tabla 1 Figura 1 Figura 2 Figura Figura Figura Figura Figura 3.A 3.B 4 5 6 Información para la especificación de diseño del ventilador y el ducto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Sistema de tiro forzado típico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Curvas características típicas para ventiladores de tiro forzado con curva re–graficada del sistema de resistencia . . . . . . . . . . . . . Curvas psicrométricas (unidades SI) . . . . . . . . . . . . . . . . . . . . . . . . . Curvas psicrométricas (unidades inglesas) . . . . . . . . . . . . . . . . . . . Velocidad del aire contra cabezal dinámico . . . . . . . . . . . . . . . . . . . Cambio de la densidad del aire con la altitud . . . . . . . . . . . . . . . . . . Pérdidas de presión en codos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18 19 20 21 22 23 24 25 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 1 TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 2 Indice norma OBJETIVO Presentar información básica que pueda usarse en la evaluación de ofertas quemadores nuevos para hornos de proceso. Esta información cubre criterios de diseño que sean propietarios de PDVSA y sus filiales. El tema “Hornos”, dentro del area de “Transferencia de Calor”, en el Manual de Diseño de Procesos (MDP), está cubierto por los siguientes documentos: PDVSA–MDP– Descripción de Documento 05–F–01 Hornos: Principios Básicos. 05–F–02 Hornos: Consideraciones de diseño. 05–F–03 05–F–04 Hornos: Quemadores. Hornos: Sistemas de tiro forzado (Este documento). 05–F–05 Hornos: Precalentadores de aire. 05–F–06 Hornos: Generadores de gas inerte. 05–F–07 Hornos:Incineradores. Este documento, junto con los demás que cubren el tema de “Hornos”, dentro del Manual de Diseño de Procesos (MDP) de PDVSA, son una actualización de la Práctica de Diseño “HORNOS”, presentada en la versión de Junio de 1986 del MDP (Sección 8). 2 ALCANCE Esta subsección cubre el ventilador, el ducto y la instrumentación requerida para el sistema de quemador de tiro forzado. Los requerimientos adicionales para sistemas, que contienen precalentadores de aire son cubiertos en el documento PDVSA–MDP–05–F–05. 3 REFERENCIAS Manual de Diseño de Proceso (versión 1986) S Vol VII y VIII, Sección 12 “Instrumentación” S Vol VIII y IX, Sección 15 “Seguridad en el diseño de plantas” Manual de Ingeniería de Diseño S PDVSA–MID–B–201–PR “Hornos de fuego directo” S PDVSA–MID–GB–205 “Ventiladores centrífugos” S PDVSA–MID–GB–206 “Sopladores de uso general” S PDVSA–MID–K–337: “ Furnace instrumentation “ MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal PDVSA MDP–05–F–04 TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual REVISION FECHA 0 NOV.95 Página 3 Indice volumen Indice norma S PDVSA–MID–L–TP–2.7 “Hornos de proceso: Requisición, análisis de ofertas y detalles de compra” S PDVSA–MID–SN–252: “Control de ruidos en equipos” S PDVSA–MID–SN–291: “Control de ruidos de plantas: filosofia de diseño” Manual de Ingeniería de Riesgo S PDVSA–IR–P–01 “Sistema de paradas de despresurizacion y venteo de equipos y plantas” emergencia, bloqueo, Manual de Inspección S PDVSA–PI–12–12–01: “ Control de ruido” Otras Referencias S Fan Engineering, R. Jorgensen, Editor, Buffalo Forge Company, Buffalo, N.Y. (1961) S Plant Energy Systems, McGraw–Hill Book Company, N.Y. (1967) (Capítulo sobre Ventiladores) 4 CONSIDERACIONES BASICAS DEL DISEÑO La Tabla 1 lista la información necesaria del ventilador y ducto en la forma que debe ser presentada en la sección del horno sobre la especificación según el diseño. Esta incluye los requerimientos no cubiertos por los siguientes documentos: S PDVSA–MID–B–201–PR “Hornos de fuego directo” S PDVSA–MID–GB–205 “Ventiladores centrífugos” S PDVSA–MID–GB–206 “Sopladores de uso general” La seguridad requerida y la instrumentación de control deben presentarse en el diagrama de flujo de especificación del diseño. Cualquier conexión de instrumentos debe mostrarse en la gráfica del horno, de tal manera de ubicar apropiadamente estas conexiones. 4.1 Quemadores La selección y el arreglo de los quemadores de tiro forzado están cubiertos en los / 03. Cuando se dimensione el documentos PDVSA–MDP–05–F–02 ventilador y el ducto, el diseñador debe saber la presión de aire requerida a la entrada delquemador para flujo normal y máximo. 4.2 Ductos El aire es conducido desde la atmósfera al ventilador y desde el ventilador a los quemadores de tiro forzado. La Figura 1. muestra un sistema típico del ducto. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 4.2.1 TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Indice volumen Página 4 Indice norma Arreglo del ducto El ducto debe localizarse de forma que: 1. Los quemadores puedan removerse. 2. Las rutas de escape del personal estén disponibles. 3. Haya espacio suficiente para mantenimiento del equipo debajo del horno. Se recomienda el máximo uso de ductos subterráneos, para minimizar el área congestionada y facilitar el acceso para la operación y el mantenimiento. 4.2.2 Entrada del ventilador Para evitar daños potenciales de materiales extraños que entren al ventilador, el ducto de entrada del ventilador (o la entrada misma del ventilador, si no se usa ducto) debe estar cubierto por una malla de alambres separados cada 38 mm (1.5 pulg). No se deben usar mallas más finas en climas con invierno, ya que éstas tienden a congelarse durante el invierno o pueden taponarse con material fino. En el diseño se incluirá una tapa cónica contra la lluvia (Ver Tabla 1) para evitar que el agua entre al ventilador. 4.2.3 Descarga del ventilador El ducto desde la descarga del ventilador incluye (Ver Figura 1): 1. Ducto de alimentación – Conecta el escape del ventilador y el ducto de distribución. 2. Ducto interconector – Conecta el sistema de ductos de dos hornos. Este ducto permite operar dos hornos con un ventilador común. 3. Ducto de distribución – Es un colector el cual debe ser di mensionado para asegurar igual flujo de aire a todos los quemadores. 4. Ducto ascendente – Conecta los quemadores con el ducto de distribución. 4.2.4 Construcción Los ductos por encima del piso deben estar construidos de acero al carbón de por lo menos 5 mm (3/16 pulg) de espesor y reforzados para minimizar vibraciones. 4.2.5 Compuertas Se debe instalar una compuerta de aislamiento en el ducto interconector entre los dos hornos (aun si ambos hornos están en una caja común, como por ejemplo, termoreactores (Powerformers)). El diseñador debe incluir este punto en las especificaciones. Las siguientes compuertas deben ser instaladas en el ducto: 1. Compuertas de cierre hermético en cada quemador, aguas arriba de la brida del quemador y que sea operable localmente. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 5 Indice norma 2. Compuerta de cierre hermético en la descarga del ventilador. 3. Si dos o más ventiladores descargan en un ducto común, cada ventilador debe estar provisto con una compuerta automática que evite el flujo reverso a través del ventilador cuando esté fuera de operación (igual que una válvula de no retorno). Esta compuerta automática no es necesaria si se instala una compuerta aislante entre el ducto que conecta los dos ventiladores. 4.2.6 Tamaño del ducto El tamaño del ducto (área de la sección transversal) para un flujo de aire específico, es fijado por la velocidad del aire según diseño. Una velocidad baja resultará en un ducto excesivamente grande y costoso. Por otro lado, una velocidad de diseño muy alta resultará en una caída de presión elevada y un alto costo de energía. Una velocidad del aire según el diseño en ductos alimentadores e interconectores de 12 m/s (40pie/s) ha resultado en un tamaño de ducto y caída de presión razonables. El uso de velocidades mayores no es recomendable a no ser de que se justifique mediante un estudio económico. La velocidad del aire en el ducto de distribución – y en los ductos ascendentes, si ellos alimentan más de un quemador (Ver Figura 1) – deben ser lo suficientemente baja para asegurar el mismo flujo de aire a todos los quemadores. Esta velocidad puede ser menor que la óptima recomendada anteriormente (12 m/s (40 pie/s)). El flujo uniforme de aire a los quemadores del ducto de distribución se asegura limitando la velocidad de tal manera que el cabezal dinámico (presión de velocidad) en este ducto sea menor que 5% de la presión estática requerida en el registro del quemador a flujo normal. El ducto que alimenta al quemador debe ser del mismo tamaño que el registro del quemador. 4.2.7 Caída de presión La caída de presión en el ducto debe ser calculada antes que los requerimientos finales del diseño del ventilador sean establecidos. Debido a que el arreglo y tamaño final del ducto son generalmente establecidos por el contratista, los cálculos de caída de presión son normalmente elaborados también por el contratista durante la ingeniería de detalles y son revisados por el grupo de ingeniería de la filial propietaria. Los procedimientos para el cálculo de caída de presión del ducto están dados en el punto sobre Procedimiento de cálculos. La caída de presión calculada en ductos de distribución y ductos ascendentes debe basarse en flujo de aire normal (combustible quemado de diseño en el horno según el exceso de aire también de diseño dividido por el número total de quemadores). MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 4.3 TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 6 Indice norma Ventilador El ventilador es el elemento clave en el sistema de tiro forzado. Debido a que los ventiladores normalmente no tienen equipo de respaldo, la falla de un ventilador resulta en la parada del horno en una instalación sencilla, o en reducción de la carga de la unidad si se usa más de un ventilador para proveer el aire de combustión. Los fabricantes raras veces garantizan una combinación ventilador/motor para un tiempo de operación consistente con la corrida deseada del horno, la cual puede ser tan larga como de 3 a 4 años. Por lo tanto, para proveer una combinación ventilador/motor para la corrida deseada, se deben especificar cuidadosamente lineamientos críticos de dichos equipos, tales como cojinetes y lubricación. En el PDVSA–MID–GB–205, se definen estos requerimientos de diseño. Además de la confiabilidad, el ventilador debe calcularse apropiadamente para suministrar el flujo de aire según la presión requerida por los quemadores. 4.3.1 Número de ventiladores Los ventiladores normalmente no tienen equipo de respaldo. Un ventilador por horno es suficiente, excepto para unidades críicas, tales como hornos atmosféricos, donde la parada del horno implica necesariamente la parada de las unidades instaladas aguas abajo. En estas unidades críicas se debe proveer dos ventiladores, cada uno dimensionado para 50% del flujo de aire normal. Con uno de los dos ventiladores en operación, el horno puede operar a 85% de la capacidad de diseño, debido al margen de flexibilidad incorporado en el criterio dimensional del ventilador, y debido a que un solo ventilador operará a un cabezal más bajo sobre su curva característica. En unidades no críticas, el uso de más de un ventilador por horno es algunas veces deseable, como por ejemplo, cuando tales ventiladores son respaldo de los ventiladores de otros hornos, minimizando de esta forma los requerimientos de repuestos. 4.3.2 Especificación del ventilador La especificación de un ventilador para cumplir con los requerimientos discutidos anteriormente tiene dos partes: 1. Requerimientos generales para ventiladores de tiro forzado – Casi todos estos requerimientos generales del ventilador están cubiertos en PDVSA–MID–GB–205 / 206 y no deben repetirse en la Especificación del Diseño (Simplemente debe anexarse estos documentos). Aquellos requerimientos no cubiertos por los documentos del manual de ingeniería de diseño, se presentan en la Tabla 1. 2. Criterios para dimensionar el ventilador – Para dimensionar un ventilador, se debe especificar su punto nominal. El punto nominal y la MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 7 Indice norma información necesaria para definirlo cuantitativamente se discute más adelante. 4.3.3 Curvas del ventilador La Figura 2 muestra el cabezal estático contra las características del flujo para una velocidad constante típica, de un ventilador centrífugo con aletas curveadas hacia atrás (“backward curved blades”). Estas aletas se especifican con preferencia sobre las aletas en sentido directo (“straight or forward curved blades”), debido a que la eficiencia pico de un ventilador con aletas curveadas retraídas ocurre muy cerca del punto de máximo consumo de electricidad del ventilador; de esta manera, se minimiza la potencia del motor. Como puede verse en la Figura 2, el ventilador tiene una curva característica separada por cada posición variable de las paletas guías de entrada, las cuales se usan para controlar el flujo de aire. En esta Figura también se muestra lo siguiente: 1. Curva de resistencia del sistema – Esta curva muestra el cabezal del ventilador necesario para vencer la caída de presión del sistema a un flujo de aire dado. La caída de presión del sistema incluye la presión para forzar el aire a través de los quemadores (Ver PDVSA–MDP–05–F–03), las pérdidas de presión del ducto y las pérdidas en cualquier regulador de tiro o medidores de flujo. Por lo tanto, la curva de resistencia del sistema es la línea de operación del ventilador. Cualquier incremento en la contrapresión, tal como resulta si se le cierra el registro a un quemador, mueve hacia arriba esta curva. La curva de resistencia del sistema es también mayor cuando el horno opera con algunos quemadores apagados, aun cuando el aire total es constante. La línea de operación (curva de resistencia del sistema) está definida por: H + Hn ǒ Ǔ F 2v 2 + RF v F 2vn Ec. (1) donde: ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ Fv Fvn H Hn R = Flujo volumétrico = Flujo volumétrico para flujo de combustible normal = Cabezal estático según Fv = Cabezal estático para flujo de combustible normal = Resistencia del sistema = Hn /(Fvn)2 En unidades SI dm3/s dm3/s En unidades inglesas pie3/min pie3/min kPa kPa pulg de agua pulg de agua MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 8 Indice norma NOTA: Use la temperatura de verano y la humedad, y corrija por la altitud (de ser necesario) para definir la línea de operación. 2. Puntos de operación del ventilador – Estos son las intersecciones de la curva de resistencia del sistema con las curvas características del ventilador. 3. Punto nominal del ventilador – Este no es un punto real de operación, pero incluye los márgenes de flujo y cabezal definidos más adelante. Estos márgenes son necesarios para proveer un factor de seguridad sobre el horno y el sistema, y para asegurar que el ventilador no está operando normalmente con sus aletas completamente abiertas (es decir, sin control). 4. Estabilidad del ventilador – La operación del ventilador es inestable cerca y al lado izquierdo de los picos de las curvas características. En esta región inestable, cualquier reducción en el flujo de aire (lo cual resulta si se cierra el registro del quemador) reduce el cabezal del ventilador, lo cual produce otra reducción en el flujo de aire. Para asegurar una operación estable, el cabezal estático debe mostrar un aumento continuo de flujo de aire, desde el nominal hasta un 60% por arriba del mismo. Esto es requerido por PDVSA–MID–GB–205. 4.3.4 Tamaño Para proveer un tamaño apropiado del ventilador, se debe definir el punto nominal del ventilador (Ver Figura 2). En este punto nominal, el ventilador debe proveer lo siguiente: 1. 115% del flujo de aire (flujo másico) necesario para el diseño de quemado del horno y el exceso de aire. 2. 115% del cabezal estático requerido para vencer la suma de la caída de presión del ducto más la caída necesaria de presión en el quemador para la máxima cantidad de combustible quemado. El ventilador debe ser dimensionado en base a la temperatura del aire en verano y la humedad relativa dependiendo de la altura de la instalación. No se necesita corrección por altitud a menos que la instalación esté a 300m (1000 pie) o más por encima del nivel del mar. Los cálculos necesarios para establecer el punto nominal normalmente son elaborados por el vendedor del horno, usando la información suministrada en la Especificación de Diseño (Tabla 1). Ver los procedimientos de cálculos más adelante. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 4.4 TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 9 Indice norma Control de ruido La emisión del ruido del ventilador y del ducto deben cumplir con los criterios de conservación definidos en el documento PDVSA–MID–SN–252, “Control de ruido en equipos”. Para asegurar que estos criterios de ruido se cumplan, al sistema ventilador/ducto se le deben incorporar los siguientes lineamientos (Tabla 1): 4.4.1 Elevación La entrada al ventilador debe estar 4.6 m (15 pie) por encima de la primera plataforma del horno. 4.4.2 Aislamiento El ducto y casco del ventilador deben ser cubiertos con, por lo menos, 50 mm (2 pulg) de aislamiento fundible (densidad entre1280–1600 kg/m3) (80 a 100 lb/pie3). Además de cumplir con los criterios de conservación de ruido, la contribución del ruido del sistema ventilador/ducto debe ser consistente con el criterio de ruido de la comunidad para una instalación en particular. 4.5 Seguridad Los hornos equipados con sistemas de tiro forzado requieren ciertos lineamientos de seguridad adicionales en comparación a los hornos de tiro natural, y se resumen a continuación: 4.5.1 Pérdida de aire de combustión El combustible principal y el combustible piloto deben cerrarse automáticamente y debe sonar una alarma en caso de que el flujo de aire esté bloqueado o en caso de que el ventilador falle. Esto puede llevarse a cabo por una de las siguientes causas (en orden de preferencia): 1. Interrupción por bajo flujo, si está siendo medido el aire de combustión. 2. Interruptor de presión diferencial a través de la entrada y descarga de los ventiladores, fuera de cualquier estrangulamiento o dispositivo de cierre. 3. Interruptor de presión diferencial a través de los quemadores. 4.5.2 Sobrepresión del horno La presión máxima interna que puede soportar un horno sin daños en su estructura es de 1.25 kPa (5 pulg H2O). Debido a que el ventilador es capaz de liberar presiones mayores, el horno debe estar protegido de la sobrepresión, la cual puede resultar si la salida del horno estuviera bloqueada. Se deben tomar en cuenta los siguientes lineamientos para evitar sobrepresión: 1. Alarma por alta presión, suena cuando la presión del horno llega a ser positiva, es decir 0.025 kPa (0.1 pulg de agua). MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 10 Indice norma 2. Compuertas o reguladores parciales en el ducto del gas de combustión. Estas compuertas deben ser dimensionadas para proveer una caída máxima de presión de 1.25 kPa (5 pulg de agua) en la posición totalmente cerrada con flujo de aire normal. Si estos reguladores resultan poco prácticos (por ejemplo, cuando se usa precalentador de aire), se debe instalar un dispositivo de alivio para asegurar que la presión del horno no se exceda de 1.25 kPa (5 pulg H2O). En el documento PDVSA–MDP–05–F–05 se discute el dimensionamiento de las ventanillas de alivio de presión. 4.5.3 Parada del horno Los ventiladores deben continuar en operación cuando se paraliza el horno por medio de equipos de seguridad, tales como los pilotos de gas PLCO. 4.6 Control del flujo del aire de combustión Para proveer el exceso de aire apropiado a diferentes cargas del horno, se debe ajustar el flujo de aire a los quemadores. Para controlar el flujo de aire en el ventilador, se prefieren las aletas guías de posición variable (“Variable position Inlet guide vanes”). Cuando las aletas de entrada están cerradas, el aire que entra recibe un giro en la dirección de la rotación del ventilador. Este giro resulta en un cabezal estático y consumo de potencia (horsepower, HP) reducido para un flujo de aire dado (Ver Figura 2). Otros métodos para controlar el flujo de aire, tales como variando la velocidad del ventilador o usando un regulador variable en la descarga del ventilador generalmente no se usan. El estrangulamiento de la descarga del ventilador incrementa la curva de resistencia del sistema (Ver Figura 2), requiriéndose mayor energía para el mismo flujo de aire y la misma presión de descarga (aguas abajo del regulador de estrangulamiento). Para variar la velocidad del ventilador se requiere un motor de velocidad variable, el cual es mucho más costoso que las aletas de control en la entrada. Aun cuando el estudio económico determine el uso de una turbina, la cual escapaz de operar con velocidades variables, es preferible utilizar la turbina con velocidad constante en combinación con las aletas de control, ya que esto resulta en un sistema menos complicado. La posición de las aletas guías en la entrada pueden ser controladas por: 1. Un Posicionador manual local, tal como un volante manual. 2. Un Posicionador hidráulico o neumático controlado desde la sala de control. Este método es preferible cuando la indicación del analizador de oxígeno está instalada en la sala de control. Usando la indicación de oxígeno como guía, el panelista ajusta la posición de acuerdo al exceso de oxígeno deseado. Debido a que la presión en la caja del quemador es una medida del flujo de aire al quemador (Ver documento MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 11 Indice norma PDVSA–MDP–05–F–05), ésta se puede usar como referencia para verificar el flujo de aire al horno instalando un indicador de presión en la sala de control. 3. Un Sistema de control automático, que fije el flujo de aire como una función del combustible que se quema para mantener un nivel de exceso de aire previamente fijado. El control automático debe ser usado sólo cuando condiciones especiales así lo requieran. 4.7 Medición del flujo de aire Normalmente, no se provee ninguna forma de medir el flujo de aire. En caso de que requerimientos especiales, tales como control automático aire/combustible, determinen que se debe medir el flujo de aire, un venturi en la entrada del ventilador es el dispositivo más práctico para este propósito. El venturi también puede ser instalado en la descarga del ventilador, como es el caso de los ductos subterráneos, tomando en cuenta que haya suficiente longitud recta entre la salida del ventilador y la entrada del venturi para buenas mediciones. Las placas de orificio requieren demasiada caída de presión comparadas con el venturi, y por lo tanto, un ventilador más grande. Los tubos Pitot requieren una mayor velocidad de aire que la disponible en los ductos a fin de lograr mediciones confiables. Debido a que el flujo de aire debe ser medido sólo en situaciones especiales, los detalles para especificar el sistema de medición no son cubiertos en esta Práctica de Diseño. 5 PROCEDIMIENTOS DE CALCULO Flujo requerido de aire seco a una cantidad dada de combustible W a + F g (FG – 1) Ec. (2a) donde: ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ Ǔ ǒ Wa = Flujo másico del aire, Fg FG = Combustible total requerido = Masa de gas de combustión/masa de combustible (Figuras 22A/B, PDVSA–MDP–05–F–01) En unidades SI kg/s de aire seco kg/s kg/kg W a + F 47 Qf 100 ) EA 100 En unidades inglesas lb/h de aire seco lb/h lb/lb Ec. (2b) MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 12 Indice norma ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ donde: Qf EA F47 = Calor liberado (PCI) = Porcentaje de exceso de aire = Factor cuyo valor depende de la unidades usadas En unidades SI MW % 0.344 En unidades inglesas BTU/h % 0.0008 Flujo volumétrico del aire a condiciones ambientales específicas Dado: Temperatura, humedad relativa y flujo másico del aire seco Encontrar: Flujo volumétrico, Fv De la gráfica psicrométrica (Figura 3) determine v = volumen específico en m3/kg aire seco (pie3/lb aire seco). Fv + v Wa F 48 Ec. (3) donde: ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ Qf F48 = Calor liberado (PCI) = Factor cuyo valor depende de la unidades usadas En unidades SI MW 10–3 En unidades inglesas BTU/h 60 Corrección de flujo volumétrico por altitud (F v)corr + 1.0 (F v) nivel del mar Sa Ec. (4) ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ donde: Sa = Densidad relativa del aire a la altitud deseada (Figura 5) En unidades SI MW En unidades inglesas BTU/h Si la altitud es menor de 300 m (1000 pie) por encima del nivel del mar, esta corrección se puede omitir. Velocidad del aire en ductos de distribución Ver Figura 1 para la definición de ductos de distribución. Si un ducto ascendente alimenta dos o más quemadores, se puede considerar como un ducto de distribución. El cabezal de velocidad no debe exceder del 5% de la presión de aire requerida en la entrada del quemador. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 13 Indice volumen Indice norma Ejemplo: Presión del quemador = 3.0 kPa (12 pulg de agua) Velocidad por Presión = 0.15 kPa (0.6 pulg de agua) De la Figura 4, la velocidad del aire = 15.8 m/s (52 pie/s). Sin embargo, el flujo de aire en el ducto no debe exceder los 12 m/s (40 pie/s). Por lo tanto, se debe usar el valor de 12 m/s (40 pie/s) para los cálculos de caída de presión. NOTA: En este cálculo se pueden omitir los efectos de temperatura y altitud sobre la densidad del aire. Pérdidas de presión en ductos rectos Se puede usar una velocidad de aire de 12 m/s (40 pie/s) para todos los ductos excepto para los ductos de distribución. Calcule la caída de presión usando las correlaciones normales de flujo de fluidos. Ver PDVSA–MDP–(Pendiente: consultar MDP versión 1986, Sección 14). Para la caída de presión en un ducto de área transversal rectangular, el diámetro equivalente dc = (2 x y/( x + y )), donde x, y son las dimensiones de los lados del rectángulo. Otras pérdidas de presión de ductos Codos, tuberías en forma de t y cambios en el area de flujo – Use el siguiente procedimiento: d c + ǒ2 x yń(x ) y)Ǔ Ec. (9) ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ donde: dc = x y = = Diámetro hidráulico equivalente (para un ducto circular con la misma pérdida de fricción) Profundidad del ducto Ancho del ducto En unidades SI m En unidades inglesas pie m m pie pie 1. Pérdidas por fricción a través de la compuerta (“Damper”) – Con la compuerta completamente abierta DP3 + 0.025 kPa ó DP3 + 0.10 pulg de agua Ec. (5) 2. Pérdidas adicionales – Estas caídas de presión dependen del arreglo del ducto y de la chimenea. Ellas incluyen expansiones y contracciones repentinas, codos e intersecciones de corrientes de gases de combustión. La suma de estas pérdidas adicionales se designa como ∆P4. MANUAL DE DISEÑO DE PROCESO PDVSA MDP–05–F–04 TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO PDVSA .Menú Principal Indice manual a. REVISION FECHA 0 NOV.95 Página 14 Indice volumen Indice norma Expansión Repentina DP e + F 29 ǒV1– V2Ǔ2 ǒT g ) Ec. (6) F 18Ǔ donde: ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ DPe = V1 = V2 = Tg = F18 = F29 = Pérdida de presión debido a una expansión repentina Velocidad de los gases de combustión aguas arriba de la expansión Velocidad de los gases de combustión aguas abajo de la expansión Temperatura de los gases de combustión en el punto en cuestión Factor cuyo valor depende de las unidades usadas Factor cuyo valor depende de las unidades usadas b. En unidades SI kPa En unidades inglesas pulg de agua m/s pie/s m/s pie/s °C °F 273.15 459.6 0.176 0.1186 Contracción Repentina DP c + F 29 K1 V 22 ǒT g ) Ec. (7) F 18Ǔ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁ donde: DPc = K1 = A2/A1 K1 A2 A1 = = En unidades SI En unidades inglesas kPa pulg de agua Pérdida de presión debido a una contracción repentina Coeficiente para la pérdida de contracción (Ver MDP versión 1986, Sección 14); utilice un valor de la siguiente tabla 0.0 0.5 0.2 0.42 Areas aguas abajo Areas aguas arriba 0.4 0.34 0.6 0.25 0.8 0.15 m2 m2 1.0 0.0 pie2 pie2 MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO PDVSA .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 15 Indice norma c. Codos – Las pérdidas en codos son detalladas en la Figura 6. Para sistemas donde la altura de la chimenea es determinada por los requerimientos de tiro del horno, asuma el uso de codos angulares (miter bend) con placas deflectoras. Estas placas deben incluirse en la especificación de diseño. Para sistemas donde la altura de la chimenea es fijada por requerimientos locales (por ejemplo, control de contaminación), es decir, que el tiro disponible excede el tiro requerido, asuma el uso de codos redondeados con Rt/x = 0.5 y sin usar placas deflectoras. d. Intersecciones – Las intersecciones típicas de las corrientes de gases de combustión se muestran en la Figura 12, del documento PDVSA–MDP–05–F–02. Estas pérdidas son adicionales a las pérdidas de codos normales, expansiones y contracciones. Silenciadores – Si se usan silenciadores, obtenga los datos de pérdidas de presión del fabricante. Estimación de la potencia del motor Utilizando la Ecuación (8) se puede estimar la potencia del motor en forma aproximada, la cual es de gran utilidad para determinar el consumo de servicios: P+ ǒ F 49 (F v)corr HM N Ǔ Ec. (8) donde: ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ P (Fv)corr H M N F49 = = = = = Consumo eléctrico aproximado Flujo de aire (de la Ecuación 4)) Cabezal estático del ventilador Factor de carga; use 1.05 Eficiencia estática del ventilador; use 0.70 = Factor cuyo valor depende de la unidades usadas En unidades SI KW dm3/s kPa En unidades inglesas HP pie3/min pulg de agua 9.96x10 –4 1.576x10 –4 La Ecuación (8) puede ser utilizada para estimar el tamaño del motor usando el flujo de aire y el cabezal estático en el punto nominal del ventilador. MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO PDVSA .Menú Principal 6 PDVSA MDP–05–F–04 Indice manual REVISION FECHA 0 NOV.95 Página 16 Indice volumen Indice norma NOMENCLATURA ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ En unidades SI A A1 A2 dc = = = = Area superficial total o área de flujo Areas aguas arriba Areas aguas abajo Diámetro hidráulico equivalente (para un ducto circular con la misma pérdida de fricción) Porcentaje exceso de aire Combustible total requerido Factores cuyo valor depende de las unidades usadas Flujo volumétrico de aire Flujo volumétrico de aire a carga normal masa de gas de combustión/unidad de masa de combustible EA Fg Fi = = = Fv Fvn = = FG = H = Cabezal estático Hn = Cabezal estático a carga normal K1 = M N P Qf = = = = Coeficiente para la pérdida de contracción (Ver MDP versión 1986, Sección 14) Factor de carga del motor Eficiencia estática del ventilador Potencia aproximadad del motor Calor quemado (PCI) R = Resistencia del sistema=Hn/(Fvn) Sa = Tg = v = Gravedad específica del aire a la altitud en cuestión Temperatura de los gases de combustión en el punto en cuestión Volumen específico En unidades inglesas m2/m m2 m2 m pie2/pie pie2 pie2 pie kg/s lb/h dm3/s dm3/s pie3/min pie3/min kg. gas de combustión/ kg combustible kPa lb de gas de combustión/ lb de combustible pulg. de agua pulg. de agua kPa adimensional adimensional kW HP MW BTU/h pulg de agua kPa/(dm3/s)2 ǒpie 3ńminǓ °C °F m3/kg aire seco pie3/lb de aire seco MANUAL DE DISEÑO DE PROCESO PDVSA MDP–05–F–04 TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO PDVSA .Menú Principal Indice manual REVISION FECHA 0 NOV.95 Página 17 Indice volumen Indice norma ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁ V1 = V2 = Wa = x y DPc = = = DPe = Velocidad de los gases de combustión aguas arriba de la expansión Velocidad de los gases de combustión aguas abajo de la expansión Flujo másico del aire Profundidad del ducto Ancho del ducto Pérdida de presión debido a una contracción repentina Pérdida de presión debido a una expansión repentina m/s pie/s m/s pie/s kg/s de aire seco m m kPa lb/h de aire seco pie pie pulg de agua pulg de agua kPa FACTORES QUE DEPENDEN DE LAS UNIDADES USADAS F18 F29 F47 F48 F49 7 = = = = = Ec. Ec. Ec. Ec. Ec. (6) (6) (2b) (3) (8) En unidades SI 273.15 0.176 0.344 10–3 9.96x10 –4 En unidades inglesas 459.6 0.1186 0.0008 60 1.576x10 –4 APENDICES Tabla 1 Figura 1 Figura 2 Figura Figura Figura Figura Figura 3.A 3.B 4 5 6 Información para la especificación de diseño del ventilador y el ducto Sistema de tiro forzado típico Curvas características típicas para ventiladores de tiro forzado con curva re–graficada del sistema de resistencia Curvas psicrométricas (unidades SI) Curvas psicrométricas (unidades inglesas) Velocidad del aire contra cabezal dinámico Cambio de la densidad del aire con la altitud Pérdidas de presión en codos MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Indice volumen Página 18 Indice norma TABLA 1. INFORMACION PARA LA ESPECIFICACION DE DISEÑO DEL VENTILADOR Y EL DUCTO VENTILADOR Designación: C– _____________________ Flujo normal de aire: _________________ kg/s (lb/h) de aire seco (Flujo de aire a carga normal del horno) Presión del aire a la entrada del quemador a flujo normal de aire: ___________kPa (pulg de agua) Condiciones ambientales para el diseño: Altitud: _______________m (pie) por encima del nivel del mar (para altitudes menores de 300 m (1000 pie), utilice el nivel del mar) Condiciones ambientales: (Use los valores presentados en las bases de diseño) Verano Invierno Temperatura, °C (°F)_______________ Humedad relativa, %_______________ Control de flujo de aire: Paletas guías de entrada variable (“Variable inlet guide vanes”) (se debe especificar el tipo de posicionador) Tipo de Motor: Velocidad constante (motor eléctrico o turbina de vapor) Paletas: Curveadas hacia atrás, sin sobrecarga Sellos del ventilador: Estándar del frabricante; las fugas deben tomarse en cuenta cuando se dimensiona el ventilador Punto nominal del ventilador – El flujo de aire debe ser de 115% el flujo normal y accesible a través del rango de las condiciones ambientales a una altitud local. Se debe añadir la concesión de fugas del ventilador o del ducto. – El cabezal estático debe ser 115% de la suma de (1) + (2), más abajo: (1) Presión de aire en la brida de entrada al quemador kPa (pulg de agua) (El valor que debe usarse es la presión del registro a carga máxima, consultar PDVSA–MDP–05–F–03) (2) Las pérdidas de presión calculadas a la entrada y salida del ducto basadas en flujo de aire normal y en arreglo final del ducto. Curvas de resistencia del sistema: Esta curva debe ser regraficada en base a las curvas características del ventilador. La resistencia del sistema se debe calcular basada en flujo normal de aire ypresión de aire a la entrada del quemador y pérdidas en el ducto a carga normal. DUCTO DE AIRE El ducto, siempre que sea posible, debe ser subterraneo La velocidad del aire en el ducto no debe exceder los 12 m/s (40 pie/s) Los ductos subterráneos deben ser: (1) Construidos de acero al carbón de por lo menos 5 mm (3/16 pulg) de espesor (2) Reforzado por rigidez. (3) Revestido externamente con por lo menos 50 mm (2 pulg) de aislamiento de 1300 a 1600 kg/m3 (80 a 100 lb/pie3) La entrada del ducto deben ser: (1) Elevada a 4.6 m (15 pie) por encima de la primera plataforma del horno (2) Provista con un protector contra lluvia En ductos de interconexión entre hornos se requieren reguladores de tiro con aislamiento. Los cálculos del arreglo final del ducto y la caída de presión deben ser suministrados para laaprobación del ingeniero propietario. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen Fig 1. SISTEMA DE TIRO FORZADO TIPICO PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 19 Indice norma MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 20 Indice norma Fig 2. CURVAS CARACTERISTICAS TIPICAS PARA VENTILADORES DE TIRO FORZADO CON CURVA RE–GRAFICADA DEL SISTEMA DE RESISTENCIA MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen Fig 3.A. CURVAS PSICROMETRICA (UNIDADES SI) PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 21 Indice norma MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 22 Indice norma Fig 3.B. CURVAS PSICROMETRICA (UNIDADES INGLESAS) Fig 3. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 23 Indice norma Fig 4. VELOCIDAD DEL AIRE CONTRA CABEZAL DINAMICO MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 24 Indice norma Fig 5. CAMBIO DE LA DENSIDAD DEL AIRE CON LA ALTITUD* MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS SISTEMAS DE TIRO FORZADO Indice manual Indice volumen Fig 6. PERDIDAS DE PRESION EN CODOS PDVSA MDP–05–F–04 REVISION FECHA 0 NOV.95 Página 25 Indice norma PDVSA MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS PDVSA N° MDP–05–F–05 0 DIC.95 REV. FECHA APROB. E PDVSA, 1983 TITULO PRECALENTADORES DE AIRE 43 DESCRIPCION FECHA PAG. REV. APROB. APROB. APROB. FECHA ESPECIALISTAS MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 1 Indice norma Indice 1 OBJETIVO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 2 ALCANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 3 REFERENCIAS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 4 ANTECEDENTES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4 5 TIPOS DE EQUIPOS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 5.1 5.2 5.3 Precalentadores de aire regenerativos rotativos . . . . . . . . . . . . . . . . . . . . . Precalentadores de aire tubulares . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Precalentadores de aire de fluido circulante . . . . . . . . . . . . . . . . . . . . . . . . 5 8 10 6 USOS DEL PRECALENTADOR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11 6.1 6.2 Consideraciones de los equipos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Costo y justificación económica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11 12 7 CONSIDERACIONES DE DISEÑO . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13 7.1 7.2 7.3 7.4 7.5 7.6 7.7 7.8 Sistema global . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Precalentador de aire . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Soplado de hollín/lavado con agua . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Ducto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Sistema de tiro forzado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Sistema de tiro inducido . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Reguladores de tiro de gas de combustión . . . . . . . . . . . . . . . . . . . . . . . . . Piezas de repuesto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14 18 20 21 22 22 23 24 8 INSTRUMENTACION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24 9 SISTEMA DE SEGURIDAD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25 10 PROBLEMA TIPO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27 11 NOMENCLATURA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29 12 APENDICE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30 Tabla 1. Tabla 2. Tabla 3. Figura 1. Figura 2. Figura 3. Consideraciones de seguridad en el diseño de sistema de precalentamiento de aire en fluidos de proceso . . . . . . . . . . . . . . . . Especificaciones típicas de un precalentador de aire . . . . . . . . . . . Especificaciones típicas del regulador de tiro . . . . . . . . . . . . . . . . . . Instalación típica del precalentador de aire . . . . . . . . . . . . . . . . . . . . Precalentador de aire del tipo regenerativo Ljungstrom . . . . . . . . . Dimensiones aproximadas del precalentador Ljungstrom . . . . . . . 31 33 35 36 37 38 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal Figura 4. Figura 5. Figura 6. Figura 7. Figura 8. TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 2 Indice norma Arreglo del precalentador de aire “DEKA” a prueba de corrosión . Sistema de precalentamiento de aire de fluido circulante . . . . . . . Esquema de un sistema de precalentador de aire del tipo regenerativo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Arreglos del ducto de aire precalentado . . . . . . . . . . . . . . . . . . . . . . Balance de material para un sistema de precalentamiento típico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39 40 41 42 43 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 1 TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 3 Indice norma OBJETIVO Presentar información básica que pueda usarse en la evaluación de ofertas precalentadores de aire nuevos para hornos de proceso. Esta información cubre criterios de diseño que sean propietarios de PDVSA y sus filiales. El tema “Hornos”, dentro del area de “Transferencia de Calor”, en el Manual de Diseño de Procesos (MDP), está cubierto por los siguientes documentos: PDVSA–MDP– Descripción de Documento 05–F–01 Hornos: Principios Básicos. 05–F–02 Hornos: Consideraciones de diseño. 05–F–03 Hornos: Quemadores. 05–F–04 05–F–05 Hornos: Sistemas de tiro forzado. Hornos: Precalentadores de aire (Este documento). 05–F–06 Hornos: Generadores de gas inerte. 05–F–07 Hornos:Incineradores. Este documento, junto con los demás que cubren el tema de “Hornos”, dentro del Manual de Diseño de Procesos (MDP) de PDVSA, son una actualización de la Práctica de Diseño “HORNOS”, presentada en la versión de Junio de 1986 del MDP (Sección 8). 2 ALCANCE Este documento cubre los procedimientos necesarios para la selección, diseño y especificación de un sistema de precalentamiento de aire. También se incluyen excepciones a otros documentos, tales como el PDVSA–MDP–05–F–04, Sistemas de tiro forzado, las cuales son necesarias cuando se incorpora en el diseño del horno de proceso, un precalentador de aire. 3 REFERENCIAS Manual de Diseño de Proceso (versión 1986) S Vol VII y VIII, Sección 12 “Instrumentación” S Vol VIII y IX, Sección 15 “Seguridad en el diseño de plantas” Manual de Ingeniería de Diseño S PDVSA–MID–B–201–PR “Hornos de fuego directo” S PDVSA–MID–GB–205 “Ventiladores centrífugos” S PDVSA–MID–K–337: “Furnace instrumentation” S PDVSA–MID–L–TP–2.7 “Hornos de proceso: Requisición, análisis de ofertas y detalles de compra” S PDVSA–MID–SN–252: “Control de ruidos en equipos” MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal PDVSA MDP–05–F–05 TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual REVISION FECHA 0 DIC.95 Página 4 Indice volumen Indice norma Manual de Ingeniería de Riesgo S PDVSA–IR–P–01 “Sistema de paradas de despresurizacion y venteo de equipos y plantas” 4 emergencia, bloqueo, ANTECEDENTES Motivado al énfasis creciente sobre conservación de energía en los últimos años, el interés por instalar equipos de precalentadores de aire de combustión ha crecido. Este método de recuperar calor de desecho es uno de los dos métodos principales para optimizar la eficiencia térmica de equipos de combustión. El otro método es el de calderas de recuperación de calor de desecho. El consumo de combustible puede disminuir marcadamente mediante el precalentamiento del aire de combustión. En el precalentador, se transfiere calor de los gases de combustión ó de chimenea, al aire para la combustión, reduciendo la temperatura de salida de los gases de chimenea, y elevando la eficiencia térmica de todo el sistema del horno. Con sistemas de precalentamiento de aire, la temperatura de salida de los gases de chimenea está entre 163 °C (325 °F) y 177 °C (350 °F), y los niveles de eficiencia térmica pueden alcanzar de 90 a un 92% (basados en el poder calórico inferior del combustible). Cuando se quema gas con un contenido muy bajo de azufre, la temperatura de salida de los gases de chimenea puede ser tan baja como 121 °C (250 °F): en tales sistemas, la eficiencia térmica alcanzable ya no se mide por la diferencia de temperaturas entre los gases de combustión y los fluídos entrando al sistema. La temperatura de los gases de combustión saliendo del precalentador, la cual determina la eficiencia, debería ser lo más baja posible, sin producir corrosión de los elementos del precalentador, debido a la condensación de materiales corrosivos por la baja temperatura. El costo de un sistema de precalentamiento de aire debe justificarse por los ahorros en consumo de combustible. Además, mientras más alta sea la temperatura del aire de combustión, aumentará el nivel de NOx en los gases de combustión y, si se viola alguna regulación ambiental tratando de maximizar la eficiencia térmica, deberá añadirse algún tipo de control del contenido de NOx. El vendedor del horno deberá considerar el costo adicional de tal control de emisión de NOx, al evaluar económicamente el uso o no de un precalentador. Además del precalentador de aire, el sistema de precalentamiento de aire consiste de ventiladores de tiro forzado e inducido, ductos para el gas de combustión y el aire, cierre hermético, reguladores de tiro y controles especiales de seguridad e instrumentación. En la Figura 1. se presenta una ilustración de la instalación de un precalentador de aire. MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE .Menú Principal 5 Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 5 Indice norma TIPOS DE EQUIPOS Los precalentadores de aire disponibles actualmente incluye tres tipos básicos: 1. Rotativo/regenerativo, tal como el de Ljungstrom, Lugat y Rothemuhle. 2. Tubular, tal como el DEKA, Stierle, Air Industries, etc. 3. De fluido circulante. Todos estos equipos tienen ventajas/desventajas en instalaciones específicas. Los precalentadores de aire del tipo regenerativo y tubular tienen una historia de aplicación larga de la cual se ha obtenido experiencia muy valiosa. El sistema de fluido circulante ofrece experiencia de operación limitada y por lo tanto requiere de detalles del diseño mucho más precisos si va a ser utilizado. A continuación, se suministra una descripción de cada tipo de equipo y una lista de las principales ventajas/desventajas. Las comparaciones entre los precalentadores de aire del tipo regenerativo y tubular excluyen el uso de una sección de tubo de vidrio debido a que este equipo puede ser aplicado separadamente a cualquier tipo de precalentador de aire para la recuperación de calor de baja temperatura. También, se incluye una discusión del diseño del tubo de vidrio de la DEKA en la Subsección de “Precalentadores de Aire DEKA”. 5.1 Precalentadores de aire regenerativos rotativos Este precalentador de aire consiste de elementos metálicos que son enfriados y calentados alternadamente. El tipo más común de este tipo de precalentador es el Ljungstrom, el cual se muestra en la Figura 2. Los elementos metálicos están contenidos en un cilindro subdividido que rota dentro de la envoltura. Los gases calientes producto de la combustión fluyen a través de un lado de este cilindro y calienta los elementos, mientras que el aire a ser calentado fluye a través del otro lado. El cilindro gira y se transfiere calor desde los elementos calientes al aire frío. Los deflectores que subdividen el cilindro, al igual que los sellos entre el cilindro y la envoltura, limitan la cantidad de fugas del lado del aire al lado del gas de combustión. Esto se debe a que el aire está a una presión mayor que el gas de combustión, por lo que la fuga siempre es al lado de los gases. Esta fuga que es generalmente del 10–20% del flujo total, debe ser tomada en cuenta en el diseño del sistema de precalentamiento. Otros tipos de precalentadores regenerativos son los suplidos por Lugat y Rothemuhle. El diseño de Lugat es idéntico al de la Ljungstrom con la excepción de que éste utiliza superficies de transferencia de calor y sellos del aire/gas de combustión del tipo de la Rothemuhle. El diseño Rothemuhle es diferente al de los dos anteriores, ya que las cubiertas de aire de entrada y salida giran mientras que las superificies calientes permanecen estacionarias. El precalentador de aire se instala normalmente en la plataforma, adyacente al calentador. Aire del medio ambiente es forzado a través del calentador por medio MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Indice volumen Página 6 Indice norma de un ventilador de tiro forzado y es llevado por los ductos desde el precalentador a los quemadores del horno. Los gases de combustión calientes son llevados por medio de ductos desde el tope de la sección de convección al precalentador. Un ventilador de tiro inducido saca estos gases de combustión a través de la sección de convección, ductos y el precalentador, y los descargan en la chimenea. En este caso, se requiere un aumento en el área trazada por encima del calentador convencional debido al precalentador de aire, ventiladores y ductos. Ver la Figura 3. para las dimensiones típicas del precalentador Ljungstrom. Los precalentadores del tipo regenerativo se usan mucho en hornos de cargas calóricas muy grandes, y cuando se usan combustibles muy sucios, los cuales producen muchas incrustaciones o depósitos. Precalentador de aire Ljungstrom – La Figura 2. es una ilustración descriptiva de una unidad típica instalada horizontalmente. Este precalentador de aire puede ser suplido con tres materiales, dependiendo de la temperatura del gas de combustión y la posición dentro del precalentador; en el extremo caliente se utiliza normalmente acero dulce; las secciones intermedias pueden ser de acero “Corten o acero esmaltado”; las secciones frías son normalmente de acero esmaltado. La instalación puede ser horizontal o vertical. Las principales ventajas de este precalentador son: 1. Costo inicial relativamente bajo en comparación con los otros tipos. 2. Tamaño compacto, no requiere mucha área y el peso es relativamente liviano por lo que no requiere de fundación especial. 3. Fácil mantenimiento. 4. Aceptable para servicios con combustibles de alto azufre. 5. Puede ser limpiado por un solo soplador de hollín en el extremo frío. Para casos donde se espera ensuciamiento fuerte se puede instalar sopladores de hollín en ambos extremos tanto en el caliente como en el frío. 6. Pueden ser instalados para flujo horizontal de gas de combustión y aire, lo que facilita el arreglo del ducto en muchas aplicaciones. 7. Los daños por corrosión del elemento no contribuyen con las fugas. 8. El ensuciamiento no afecta significativamente a la transferencia de calor. 9. Se tiene alta experiencia internacional. Las principales desventajas de este precalentador son: 1. Altas fugas de aire de hasta 10–20%, las cuales aumentan con el tiempo de operación debido a la degradación de los sellos. 2. Para las unidades diseñadas, existe un ∆P del aire y del gas de combustión relativamente alto que contribuye a aumentar los costos operacionales del ventilador. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 7 Indice norma 3. Generalmente, los daños por corrosión son más altos que en precalentadores de aire del tipo tubular de hierro fundido. 4. Más propenso a ensuciamiento con depósitos fríos y pegostosos que imponen limitaciones por caída de presión y aumento de la corrosión. 5. Las unidades horizontales no pueden ser lavada con agua efectivamente y están sujetas a corrosión severa donde se colecta el agua de lavado en la parte más baja de la envoltura y los sellos. 6. Contiene partes móviles. 7. Diseños estándar limitados a una temperatura máxima de entrada de gas de combustión de 510°C (950°F) con diseños especiales disponibles para temperatura de hasta 675°C (1250°F). Este tipo de precalentador de aire es preferible para las aplicaciones de la refinería en comparación con los tipos tubulares de acero o hierro fundido, debido a su bajo costo, tamaño compacto y generalmente alta eficiencia térmica. Además, el tipo de precalentador de aire regenerativo/rotativo no sufre pérdidas significativas de transferencia de calor debido a recolección moderada de depósitos, ya que los mismos depósitos son los transmisores de calor entre el aire y el gas de combustión. En adición los daños por corrosión de la superficie de transferencia de calor no afecta las fugas, ya que la superficie no forma obstáculo entre el gas de combustión y el aire. Estas ventajas son anuladas por los costos altos de operación de calentadores de aire tipo rotativo causados por altas fugas de aire y alta tendencia de ensuciamiento, lo cual resulta en un aumento de la caída de presión del lado del gas de combustión. Por supuesto que la alta tendencia de ensuciamiento y reducción en limpieza también contribuye a mayores tasas de corrosión por depósitos. Adicionalmente, aunque las partes móviles de los precalentadores de aire del tipo rotativo experimentan pocas fallas, esto necesariamente reduce el factor de confiabilidad. Finalmente, aun cuando la mayoría de las aplicaciones de precalentamiento de aire no requieren la utilización de temperaturas del gas de combustión mayores de 510°C (950°F), ciertas aplicaciones han sido descartadas en el pasado debido a esta limitación. En precalentadores de aire del tipo regenerativo/rotativo propuestos para estas condiciones, es necesario suministrar un diseño especial del material y de los sellos, los cuales pueden incrementar significativamente el costo del precalentador de aire. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 5.2 TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 8 Indice norma Precalentadores de aire tubulares El precalentador de aire tubular normalmente consiste de un intercambiador de calor rectangular. En casi todos los diseños, el aire a ser precalentado es forzado a través de los tubos, mientras los gases calientes producto de la combustión pasan por fuera de los tubos. Los tubos generalmente tienen aletas para mejorar la transferencia de calor; algunos diseños utilizan tubos lisos o tubos de acero con aletas y otros utilizan tubos de hierro fundido con aletas. Para temperaturas del gas de combustión muy bajas en presencia de gases de combustión altamente corrosivos, algunos vendedores ofrecen tubos de vidrio. Los precalentadores de aire son instalados típicamente cerca de la plataforma al lado del calentador como se ilustra en la Figura 1. La principal ventaja del diseño de este tipo de precalentador siempre ha sido la ausencia de fugas y por lo tanto, una máxima recuperación de calor del gas de combustión. Sin embargo, este precalentador también ha afrontado problemas de alta corrosión del metal de los tubos si se reduce la temperatura muy por debajo del punto de rocío. Por otro lado, las unidades regenerativas/rotativas mantienen una temperatura mínima del metal más alta que los precalentadores tubulares a condiciones iguales de temperatura de salida, debido al ciclo continuo entre el gas de combustión y el aire. Esto fuerza normalmente la selección de una temperatura de salida de los gases mayor para los precalentadores tubulares sin tubos de vidrio y compensa los beneficios de eficiencia, los cuales pudieran ser reclamados debido a la ausencia de fugas. Los precalentadores de aire tubulares pueden soportarse en la plataforma o montarse por encima de la sección de convección del calentador. Cuando se soporta en la plataforma, los ductos y ventiladores son similares a aquellos utilizados por el precalentador de aire regenerativo. En el caso de los precalentadores de aire tubulares montados en el calentador, los gases de combustión pasan directamente del calentador a través del precalentador a la chimenea. En muchos casos, el ventilador de tiro inducido es eliminado. Sin embargo, se requiere el ducto para trasladar el aire frío desde el ventilador de tiro forzado hasta el precalentador y otro para el aire caliente de retorno a los quemadores. En algunos casos, el ventilador de tiro forzado puede ser montado en el tope del horno para eliminar los ductos largos desde el ventilador al precalentador. Normalmente, esto no es recomendado desde el punto de vista de mantenimiento y operación debido a la falta de fácil acceso. Existen numerosos diseños comerciales técnicamente aceptables de precalentadores de aire tubulares. Como una ilustración de este tipo de precalentador, a continuación se describe el precalentador de aire DEKA. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 9 Indice norma Precalentador de aire DEKA – Este tipo de precalentador, dependiendo de la aplicación, consistirá de uno, dos o tres tipos diferentes de secciones de tubos, dos construidas con hierro fundido y una con tubos de vidrio. Unos tubos de hierro fundido se fabrican con aletas en las superficies tanto interna como externa y estos tubos se aplican en la zona caliente de los gases de combustión para obtener una máxima recuperación de calor. En la zona de temperatura intermedia de los gases de combustión, los tubos de hierro fundido se fabrican con aletas en la superficie externa (en contacto con los gases) y de esta manera se trata de mantener una temperatura del metal tan alta como sea posible. El tercer tipo de tubo de la sección consiste en tubos de vidrio de borosilicatos y se emplean cuando la temperatura del extremo frío es muy baja. En la Figura 4. se presentan todas las combinaciones de las instalaciones de estos tres tipos de precalentadores. A través de una aplicación apropiada de cada tipo de tubo de la sección, se puede mantener la temperatura del metal en o por encima de su punto de rocío. La sección de tubos de vidrio opera sin problemas de corrosión por debajo del punto de rocío, por lo que puede ser utilizada para alcanzar altas eficiencias térmicas. Los diseños de tubos de vidrio del pasado han dado un funcionamiento poco seguro debido primeramente a problemas de esfuerzo y restricciones del extremo del tubo, los cuales impiden la expansión térmica resultando un sobrepeso y rompimiento. Este problema ha sido superado en el diseño patentado de la DEKA (y “Air Industries”), debido a que los tubos sobresalen a través de la lámina sin restringir el extremo del tubo y son soportadas dentro de una empacadura de sello de teflón, sin problema de expansión térmica diferencial o ciclo térmico. El teflón también cubre la superficie del tubo expuesta a los gases de combustión para evitar la corrosión en la lámina de tubos. La sección de tubos de vidrio está disponible para ser utilizada en conjunto con otro tipo de precalentador que ya esté en servicio. La única limitación operacional de diseño del tubo de vidrio es que la temperatura diferencial entre los tubos de vidrio y el agua de lavado no debe exceder los 100°C (180°F) con el fin de evitar fallas del vidrio por choque térmico. Las ventajas del precalentador tubular DEKA pueden ser resumidas como sigue: 1. No hay fugas de aire. 2. El diseño del tubo de vidrio es aceptable. 3. Las secciones de hierro fundido pueden limpiarse con sopladores de hollín, lavado con agua y dejando caer pequeñas bolas de acero o perdigones a través del banco de tubos. 4. Menor tendencia a ensuciamiento debido a mayores espacios libres entre la superficie extendida. 5. Incorpora en el diseño flexibilidad dimensional. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 10 Indice volumen Indice norma 6. No tiene partes móviles. 7. Fácil mantenimiento. 8. Puede tolerar altas temperaturas de entrada del gas de combustión sin cambios en el diseño. Las principales desventajas de este tipo de precalentador incluye lo siguiente: 1. Más costosos que el tipo de precalentadores regenerativos. 2. Construcción voluminosa la cual requiere generalmente mayor espacio. 3. El ensuciamiento disminuye la transferencia de calor. 5.3 Precalentadores de aire de fluido circulante Este tipo de precalentador puede ser de dos formas: 1. Del tipo de fluido intermedio donde el fluido de transferencia de calor es circulado entre el ducto de los gases de combustión y el ducto del aire de combustión de tal forma que toma calor de los gases de combustión y lo descarga al aire de combustión. 2. Proceso de recuperación de calor de desecho utilizando una corriente del proceso, la cual puede ceder calor para precalentar el aire de combustión en un intercambiador adecuado. Con este sistema no se reduce significativamente la temperatura de la chimenea y por lo tanto se puede recuperar calor adicional de los gases de combustión, por ejemplo instalando una caldera para este calor de desecho. Un sistema típico de recuperación de calor de desecho del tipo de fluido intermedio se muestra esquemáticamente en la Figura 5. Este sistema es similar a un precalentador de aire tubular, excepto que el fluido intermedio es calentado con los tubos y no con el aire de combustión. El fluido es circulado al ducto de aire donde se utiliza otro intercambiador de calor para suministrar calor al aire de combustión. Las principales ventajas de este tipo de precalentador de aire son: 1. Son más adaptables estructuración. potencialmente a situaciones difíciles de 2. Pueden ser usadas para mayor económica del transporte de calor de desecho en distancias largas reemplazando el ducto por tubería. 3. Provee fácil separación del calor de desecho recuperado para calentar el aire de combustión para hornos diferentes de los que se obtuvo el calor de desecho. Las principales desventajas del sistema de fluido circulante en adición a las experimentadas por otros tipos de precalantadores de aire tubulares son: MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 11 Indice norma 1. Peligro potencial de incendio si ocurre rotura de tubos del lado aire y/o del lado de gases de combustión. El riesgo de peligro de incendio por rotura de tubo en la sección de convección aumenta con el uso de combustibles que contienen azufre. Sin embargo, una sección de convección de compensación reduce el peligro de incendio en los tubos de proceso. 2. Requiere una bomba de circulación que adiciona una fuente potencial de problemas, que posiblemente no fue considerada en la etapa de diseño del horno. 3. Requiere largo tiempo de arranque y fuerza–hombre adicional para establecer la circulación en todos los pasos paralelos. 4. Experiencia relativamente baja. 5. Limitado a la temperatura del aire precalentado de aproximadamente 345°C (653°F) debido a problemas de degradación del combustible. 6. Los tubos con aletas comúnmente suplidos con estos sistemas no pueden ser limpiados efectivamente por los sopladores de hollín. Los tubos sin revestir generalmente no son usados debido al costo, lo que hace a este tipo de diseño menos competitivo. Debido al problema potencial de seguridad con los precalentadores de aire de este tipo, y debido a la falta de experiencia que se tiene con este tipo de diseño, se ha desarrollado una lista de consideraciones las cuales deben ser incorporadas en las aplicaciones de este equipo. Estas consideraciones están resumidas en la Tabla 1 e involucra las siguientes áreas: 1. Minimización de fugas potenciales que puedan ocurrir. 2. Tipo aceptable de fluidos circulantes. 3. Procedimientos de operación. 4. Equipo de seguridad e instrumentación. 5. Suposiciones básicas para los cálculos relacionados con las fugas de tubos. La lista de consideraciones de diseño fue primeramente desarrollada para el caso de recuperación de calor de desecho de una corriente del proceso. Por lo tanto, puede que no sea enteramente aplicable a casos de fluidos intermedios, especialmente en el caso que se necesite instalar un analizador de vapores de hidrocarburos en la corriente de aire de combustión. 6 USOS DEL PRECALENTADOR 6.1 Consideraciones de los equipos Hornos – Generalmente es necesario hacer un estudio económico para cada caso a fin de determinar el retorno de la inversión incremental del precalentador. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 12 Indice norma Sin embargo, los precalentadores de aire deben considerarse en situaciones que llenen todas o la mayoría de las siguientes condiciones: 1. La temperatura del gas en la chimenea para un horno sin precalentador de aire debe ser mayor que 290°C (550°F) (es decir, la temperatura de entrada al serpentín es 345°C (650°F)). 2. El costo de combustible es mayor de $1.9/GJ (2$/MMBTU) (relativo a (1979 US o a los costos de construcción europeos) (Criterio a ser corroborado por los grupos de Evaluación Tecnico–Económica ó equivalente de la filial correspondiente). 3. El calor absorbido por el horno es mayor que 30 MW (100 MMBTU/h) (o una carga térmica (Duty) combinada de 45 MW (150 MMBTU/h) para un grupo de calentadores). 4. Se debe usar un sistema de tiro forzado, independientemente de que se instala o no un precalentador. 5. El retorno sobre la inversión incremental es de 20% o más, antes de impuestos. (Criterio a ser corroborado por los grupos de Evaluación Tecnico–Económica ó equivalente de la filial correspondiente). Debido a que cada una de esta condiciones afecta los ahorros potenciales de combustible y/o la inversión, un retorno satisfactorio en base a la inversión es posible aún si aparece un factor antieconómico. Por ejemplo, un precalentador de aire puede ser económicamente justificado para un horno pequeño si el costo de combustible es demasiado alto. Calderas – Los precalentadores de aire normalmente no han sido usados en calderas en refinerías y en plantas químicas debido a otros medios de recuperación de calor, tales como economizadores que son generalmente más económicos. Sin embargo, se debe investigar la economía con la utilización de un precalentador de aire además del economizador debido a los aumentos en el precio del combustible. 6.2 Costo y justificación económica El costo incremental de un horno con precalentador de aire en comparación con los hornos convencionales normalmente se justifica por el ahorro en combustible obtenido por medio de la reducción de la temperatura del gas de la chimenea. Ahorros de combustible – Para un horno sin precalentador de aire la temperatura del gas de la chimenea (y la eficiencia y quema de combustible) se determina adicionando la temperatura de aproximación económica a la temperatura de entrada del serpentín. Para un horno con precalentador de aire, la temperatura del gas de combustión a la salida del precalentador (no corregida por fugas) es usada para determinar la cantidad de calor recuperado. La temperatura de salida del gas de combustión debe ser la temperatura más baja, como lo desarrollado bajo las Consideraciones de Diseño. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 6.2.1 TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 13 Indice norma Inversión 1. Precalentador – Los costos aproximados para precalentadores de aire deben ser obtenidos de los vendedores. Cuando el tamaño específico del precalentador es determinado después que el diseño del horno, los costos pueden ser confirmados con el vendedor. 2. Hornos – La adición de un precalentador de aire, transfiere calor de la sección de convección a la sección de radiación, lo cual tiende a reducir los costos de inversión del horno. Además, el sistema normalmente está diseñado para una cantidad máxima de precalentamiento. De esta manera, el gas de combustión que sale de la sección de convección está a su máxima temperatura, lo cual resulta en una temperatura aproximadamente alta en la sección de convección. Esto además reduce la inversión del horno. El problema del ejemplo dado en este documento ilustra el comportamiento relativo de las secciones de radiación y convección de los hornos con o sin precalentadores. 3. Sistema de tiro forzado – Muchos hornos tendrán sistemas de tiro forzado, dependiendo de si se usa o no aire precalentado. En estos casos, sólo los costos aplicables al sistema de precalentamiento del aire se incluyen en la justificación. Esto comprende lo siguiente: a. Un ventilador de tiro forzado de mayor capacidad, debido a la caída de presión adicional del precalentador (y fugas a través de los precalentadores del tipo regenerativo). b. Ducto adicional el cual debe ser más largo debido al gran volumen de aire de alta temperatura. Este ducto también debe ser diseñado mecánicamente para esta alta temperatura. c. Los quemadores normalmente son más costosos que los usados cuando el aire es frío, debido a que se requieren materiales de más alta calidad. 4. Sistema de tiro inducido – El sistema de tiro inducido generalmente es requerido como un resultado directo de usar precalentadores de aire. A menos que se requiera que la chimenea esté soportada al piso como es el caso de los hornos convencionales (por ejemplo, para reducir la contaminación), el costo adicional de la chimenea en comparación con la chimenea soportada al horno debe también ser incluida. 7 CONSIDERACIONES DE DISEÑO La mayoría de las consideraciones de diseño de un precalentador de aire están relacionadas con los efectos que su inclusión produce en el sistema del horno de proceso a comprar modificar. A continuación se discute más profundamente ese tema. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 7.1 TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 14 Indice norma Sistema global Protección contra la corrosión por temperatura fría – La temperatura del gas de combustión a la salida del precalentador (no corregida por fugas de aire frío en el caso de precalentadores regenerativos) determinará la eficiencia total del sistema. Esta temperatura debe ser tan baja como sea posible sin riesgos significativos de corrosión en los elementos del precalentador de aire por baja temperatura. La temperatura del gas de combustión a la salida del precalentador estará influenciada por la temperatura del aire a la entrada y el porcentaje máximo de quema de combustible del horno. En general, si tanto la temperatura de aire a la entrada como la cantidad de combustible que se quema son bajos, esto resultará en una temperatura baja del gas de combustión a la salida. A fin de unificar los cálculos se asume una temperatura de entrada del aire de 15°C (60°F), sin embargo, esta temperatura puede que no sea representativa en climas más fríos. Además, algunos equipos (tales como termoreactores) operan a alta capacidad por períodos largos, lo que puede resultar en temperaturas del gas de combustión a la salida menores que el diseño. Los métodos que pueden utilizarse para aumentar la temperatura del extremo frío del metal y que tomen en cuenta las variaciones de la temperatura del medio ambiente y la cantidad de combustible que se quema, incluyen lo siguiente: 1. Usar un calentador vapor/aire para precalentar el aire frío antes del precalentador gas de combustión/aire. 2. Un desvío de aire frío que limite la temperatura mínima del gas de combustión del precalentador de aire. 3. Un desvío de aire caliente que regrese al lado frío para aumentar la temperatura a la entrada del precalentador de la misma forma que el calentador vapor/aire. El desvío de aire frío (Punto 2) es un lineamiento unificado en todos los tipos de instalaciones de precalentadores de aire. Sin embargo, la adición de los Puntos 1 y/o 3 para aumentar la temperatura del metal en precalentadores tubulares, puede requerir gastos injustificados y/o complicaciones por lo que debe ser evaluado dependiendo de la aplicación del precalentador de aire. En adición a la corrosión del calentador de aire, se debe considerar la corrosión aguas abajo del ducto, ventilador de tiro inducido y chimeneas. La temperatura mínima del gas de combustión a la salida de la chimenea debe estar en o por encima del punto de rocío. El establecer la temperatura del gas de combustión a la salida de la chimenea permite calcular la temperatura mínima a la salida del precalentador (corregida por fugas, de estar presentes), tomando en cuenta las pérdidas de calor en el ducto y la chimenea. En las instalaciones donde el arreglo no está bien definido durante las etapas de diseño, se sugiere que la temperatura MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 15 Indice norma del gas combustible a la salida del precalentador sea estimada en unos 28°C (50°F) por encima de la temperatura del punto de rocío medido. En casos donde más de un equipo descarga a una chimenea común, la chimenea y el ducto de cada equipo deben evaluarse separadamente, basándose en condiciones individuales de la temperatura del gas de combustión. En tales casos es posible bajar la temperatura del gas de combustión de un horno en particular al punto de rocío si la temperatura de la mezcla en la chimenea está por encima al punto de rocío. El ducto aguas abajo del precalentador de aire preferiblemente debe tener, externamente, material aislante con un mínimo de 50 mm (2 pulg) de lana mineral o estar internamente revestido con un mínimo de 50 mm (2 pulg) de refractario fundido para mantener las temperaturas de la superficie interna cerca de la temperatura del gas de combustión. De igual forma, el ventilador de tiro inducido debe estar aislado externamente con un mínimo de 50 mm (2 pulg) de lana mineral. La protección de la chimenea depende del tipo de chimenea y del tipo de horno al cual está conectada. Los siguientes puntos suministran lineamientos, pero se deben desarrollar recomendaciones específicas en cada caso, consultando con los grupos de apoyo correspondientes: S Las chimeneas de acero o ductos de acero que aceptan gas de combustión de un solo horno o en combinaciones con calderas y otros hornos, deben estar: – Internamente aislada con un mínimo de 50 mm (2 pulg) de por lo menos 960 kg/m3 (60 lb/pie3) de refractario fundido para asegurar protección contra incendio por rotura del tubo del calentador. S Las chimeneas de ladrillos que aceptan gas de combustión de hornos y/o calderas. – Generalmente requiere revestimiento con ladrillo ácido. S Las chimeneas de acero y/o los conductos de acero que aceptan gas de combustión de calderas solamente, deben estar: – Aisladas externamente con un mínimo de 50 mm (2 pulg) de lana mineral o alternadamente revestida en la parte interna con un mínimo de 50 mm (2 pulg) de 960 kg/m3 (60 lb/pie3) de refractario fundido. Temperatura de salida en precalentador del tipo regenerativo – En el precalentador regenerativo, las elementos extremos fríos se mueven entre la temperatura del gas de combustión a la salida y la temperatura del aire a la entrada. La temperatura mínima recomendada está basada en el promedio de estas dos temperaturas y en la cantidad de azufre en el combustible de acuerdo con la siguiente tabla: MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 16 Indice norma ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁ Azufre en el combustible g/kg 5 (0.5 % en peso) 10 (1% en peso) 15 (1.5% en peso) 20 (2 en peso 25 (2.5% en peso) Temp. del extremo Frío recomendado, (no corregida) °C 70 95 100 105 110 °F 160 205 215 225 235 Temp. resultante del gas de combustión a la salida (corregida) basado en 15°C (60°F) Temp. del aire °C °F 125(70x2–15=125) 260 175 350 185 370 200 390 210 410 Basado en estas temperaturas recomendadas (no corregidas por fugas) se esperan obtener los diseños del precalentador que requieran sólo un mantenimiento mínimo, principalmente limitada a los elementos extremos fríos. Debido a que la esmaltadura de estos elementos es relativamente económica, se recomienda esta protección para reducir aun más el mantenimiento. También se recomienda la protección adicional de los extremos calientes en su especificación. Las temperaturas extremos frías promedio del precalentador tan bajas como 80°C (175°F) (por ejemplo, temperatura de salida gas de combustión = 145°C (290°F)), pueden ser especificadas para obtener mayor eficiencia del horno cuando se usan combustibles que contienen 10 g/kg (1% en peso) de azufre o más. Sin embargo, se necesitan materiales resistentes a la corrosión en el precalentador, por lo que se requiere mayor mantenimiento. Temperatura de salida en precalentadores del tipo tubular – En el diseño de un precalentador de aire es importante eliminar la corrosión con el fin de prevenir paradas no programadas y el mantenimiento intensivo. A diferencia del precalentador de aire regenerativo, la corrosión en el precalentador de aire tubular puede ser muy severa, ya que la falla de un tubo provee fuga de aire intolerable o causa un incendio en el caso de diseños de fluidos circulantes. Si se desea que la operación con las superficies de transferencia de calor esté en o por debajo del punto de rocío del gas de combustión, el único equipo recomendado es una sección de extremo frío con tubo de vidrio ofrecida por la DEKA. Temperatura de salida de la sección de convección – El sistema debe ser diseñado para la cantidad máxima de precalentamiento de aire, ya que el costo debido al incremento del sistema de precalentamiento es relativamente pequeño. Además, los costos del calentador se minimizan debido a la alta temperatura de aproximación en la sección de convección. Como la temperatura del gas de combustión a la salida de la sección de combustión está relativamente alta, el espesor del refractario en la cámara y en el ducto debe ser aumentado con respecto al espesor utilizado normalmente sin recuperación de calor aguas abajo con el fin de mantener la conservación de calor. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Indice volumen Página 17 Indice norma Generalmente, los precalentadores de aire tubular no están limitados por altas temperaturas de entrada del gas de combustión. Sin embargo, en la mayoría de los casos, es deseable limitar las temperaturas del aire precalentado a 540°C máx. (1000°F), lo cual es equivalente a una temperatura del gas de combustión de aproximadamente 705°C (1300°F) (asumiendo una temperatura del gas de combustión a la salida de 205°C (400°F)). Para los precalentadores regenerativos, la temperatura máxima del gas de combustión saliendo de la sección de convección (entrando al precalentador) debe normalmente ser entre 480 y 510°C (900 y 950°F). La temperatura resultante del aire precalentado a los quemadores es de 345 a 370°C (650 a 700°F) (asumiendo una temperatura del gas de combustión a la salida de 205°C (400°F)). Estos niveles de temperatura permiten el uso de materiales convencionales en el precalentador. Para aplicaciones especiales, el precalentador regenerativo puede ser diseñado para temperaturas de entrada del gas de combustión tan alta como 675°C (1250°F), si los materiales, los diseños de sellos, etc. son los adecuados. Requerimiento total de combustible – Debido al equipo adicional en el sistema de precalentamiento de aire, las pérdidas totales por radiación serán mayores que en calentadores convencionales. Para hornos con más de 30 MW (100 MMBTU/h) de calor absorbido utilice: Fg = 1.015 Fn (diseños nuevos) Fg = 1.025 Fn (diseños renovados) donde: ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ Fg Fn = Combustible total requerido = Combustible neto requerido En unidades SI kg/s kg/s En unidades inglesas lb/h lb/h Condiciones de diseño/alternativas – El sistema también debe ser diseñado para operar a temperatura ambiente con el precalentador y el ventilador de tiro forzado desviados. El horno debe ser diseñado basado en condiciones normales de operación con el aire precalentado y verificando para el caso del aire a temperatura ambiente a 100% de capacidad calórica con todos los quemadores en operación. No es recomendable que el sistema de tiro forzado sea especificado basado en estas condiciones de operación. Sin embargo, en situaciones donde la capacidad del horno este restringida bajo condiciones operacionales, esto se debe enfatizar en las especificaciones de diseño y en los procedimientos de operación. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 18 Indice norma Efectos en el diseño del horno El calor disponible del combustible que se quema (y la temperatura de los productos de combustión) se aumenta por la entalpía del aire precalentado. De esta manera, el uso del aire precalentado aumenta directamente el calor de radiación del horno en una cantidad igual al aire precalentado. Para propósitos de diseño, las mismas relaciones de transferencia de calor de la sección de radiación son usadas en aplicaciones de precalentamiento de aire al igual que en diseños con aire a temperatura ambiente. Por lo tanto, se pueden usar las mismas curvas de temperatura de pared divisoria/densidad calórica de radiación (para hornos de proceso, Figuras 1 a 5 en PDVSA–MDP–05–F–02). Excepto por lo modificado en este documento, todos los otros criterios de diseño del horno usados en diseños convencionales no cambian. El comportamiento de la sección de convección reducida en hornos con aplicaciones de precalentamiento de aire debe hacer posible el ajuste del comportamiento en no más de ocho filas de tubos de convección y, por lo tanto, eliminar la necesidad de una segunda fila de sopladores de hollín normalmente requerida en hornos convencionales. En el problema del ejemplo se ilustran los tamaños relativos de las secciones de radiación y convección del horno con o sin precalentador de aire. 7.2 Precalentador de aire Dimensiones básicas para hornos – En vista de que el diseñador del horno debe tomar en cuenta las condiciones operacionales del precalentador de aire, el tamaño del precalentador debe ser aproximadamente establecido durante la etapa de diseño del calentador. La mayoría de los precalentadores de aire son unidades patentadas, construidas en tamaños uniformes y deben ser evaluadas por el vendedor, dependiendo de las condiciones específicas de diseño. La siguiente información es requerida por el vendedor para seleccionar el tamaño del precalentador y establecer las condiciones operacionales del mismo: 1. Temperatura del gas de combustión deseada saliendo del precalentador (no corregida). Una vez que esta temperatura haya sido determinada, las otras condiciones listadas más adelante pueden ser determinadas fácilmente. 2. Temperatura y flujo del gas de combustión a la entrada del precalentador. 3. Flujo de aire requerido en los quemadores (por ejemplo, abandonando el precalentador). 4. Temperatura ambiente del aire para el diseño térmico (generalmente 15°C (60°F)). MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 19 Indice norma 5. Caída de presión diferencial aproximada a través del precalentador (para precalentadores de aire del tipo regenerativo). Esta es usada para determinar fugas en el precalentador y es igual a la presión del aire a la salida del precalentador (presión máxima del quemador más pérdidas en el ducto), más el tiro requerido por el gas de combustión a la entrada del precalentador (generalmente del orden de 0.4 kPa (1.5 pulg de H2O)). Generalmente, las condiciones del precalentador son muy parecidas a las deseadas, por lo que se requieren pocos cálculos para obtener las especificaciones de diseño. Frecuentemente, algunos precalentadores de un fabricante en particular se adaptan a los requerimientos, cada uno con alguna pequeña diferencia en comparación con las condiciones de operación. El diseñador del horno debe escoger el precalentador más apropiado tomando en cuenta el tamaño del precalentador (costo), caída de presión, temperatura, etc. En todo caso, se recomienda que la especificación de diseño del precalentador de aire sea abierta en cuanto al tipo, con el fin de permitir licitaciones competitivas para este equipo. En la Tabla 2 se presenta una especificación típica general. Si el tipo de precalentador de aire debe ser definido en la etapa de diseño, el tamaño del precalentador seleccionado debe especificarse en el diseño junto con las principales condiciones operacionales. Algunas condiciones operacionales dependen directamente del diseño del horno, mientras que otras dependen del precalentador y deben ser indicadas como aproximaciones. Esta última incluye las temperaturas del aire y del gas de combustión saliendo del precalentador, fugas y caída de presión. En vista de que el vendedor del precalentador normalmente ofrece su equipo como un sub–suplidor al vendedor del horno, esos datos deben ser confirmados por el vendedor del precalentador a través del vendedor del horno. Por lo tanto, la especificación del diseño debe incluir: “El vendedor del horno debe incluir un conjunto de datos completos del funcionamiento del precalentador y una garantía del funcionamiento en la propuesta”. Dimensiones básicas para la reconstrucción de hornos – En las instalaciones reconstruidas es muy difícil escoger las condiciones correctas basándose en la economía del proyecto y las dimensiones del precalentador de aire. En muchos casos, la temperatura del gas de combustión en la chimenea, el exceso de oxígeno y el flujo de gas de combustión varía considerablemente con respecto a las condiciones del diseño original debido al ensuciamiento de la sección de convección, condiciones modificadas del proceso, altas fugas de aire, etc. Para asegurarse que la instalación de un precalentador de aire (u otro tipo de recuperación de calor) es la alternativa más económica, se hace necesaria verificar una medición alta de la temperatura de la chimenea. Esto se hace comprobando las lecturas con TI temporales y simulando en el computador al horno para compararla con los datos de campo. Se debe cuestionar seriamente MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 20 Indice norma las altas temperaturas medidas en las chimenea si la simulación del computador está en desacuerdo con los valores medidos. En tal caso, se puede incrementar la efectividad del soplado de hollín y/o reducir el exceso de O2 con el fin de recuperar un porcentaje grande del calor potencial absorbido por el precalentador de aire sin inversión adicional. Para efectos de simulación del horno, están disponibles los programas FH–0 del HTRI, y FRNC–5 de PFR. Cuando se han verificado los datos de campo y el proyecto se justifica, es necesario definir una condición normal de operación y una condición mínima y máxima de operación. La condición máxima de operación debe ser consistente con los límites del diseño actual, tales como flujo de calor máximo y, generalmente, no se espera un incremento en la capacidad de la unidad como un resultado de añadir facilidades para precalentador de aire. En muchos casos, el tamaño del precalentador de aire, al igual que los auxiliares, tales como quemadores, ventiladores de tiro inducido y forzado están basados bajo las condiciones máximas de operación. Sin embargo, si la condición normal de operación es significativamente menor que la máxima y esta última pudiera ocurrir con poca frecuencia, es preferible diseñar para la condición de máxima operación, pero construir con suficiente flexibilidad, tal como especificar dos motores de velocidad variable para los ventiladores. La condición mínima de operación es importante para definir las temperaturas mínimas esperadas del gas de combustión a la salida del precalentador de aire y la necesidad de instalar desvíos del aire o del gas de combustión o reducción en la superficie de transferencia de calor del precalentador. Es importante obtener licitaciones competitivas para instalaciones en reconstrucción al igual que en instalaciones nuevas a fin de obtener el costo más bajo posible. 7.3 Soplado de hollín/lavado con agua En todos los casos donde se quema aceite combustible, el precalentador debe ser equipado con sopladores y facilidades de lavado con agua. Estas facilidades no son requeridas normalmente en instalaciones que queman gas combustible. Los precalentadores tipo regenerativo están equipados con sopladores especiales provistos por el fabricante. Las facilidades de lavado con agua también son provistas por el fabricante y pueden consistir de una combinación sopladores/agua de lavado y/o una boquilla múltiple para rociar agua permanentemente instalada en el ducto inmediatamente aguas arriba y/o la sección aguas abajo del precalentador de aire. Las facilidades de soplado y lavado con agua en los precalentadores tubulares es similar a las utilizadas en la sección de convección de un horno. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 21 Indice norma Los requerimientos de soplado con vapor para los precalentadores de aire regenerativos varían entre los fabricantes, pero típicamente estos requerimientos son de 0.25 kg/s (2000 lb/h) por soplador y una presión de 1800 kPa (250 psig). Los precalentadores de aire tubulares están típicamente equipados con sopladores retractables requeriendo 1.25 kg/s (10000 lb/h) y 1800 kPa (250 psig) de vapor. Los requerimientos de lavado con agua dependen del tamaño del precalentador de aire y pueden variar desde 2.5 dm3/s (40 gal/min) para un precalentador dimensionado para un calentador de 15 MW (50 MMBTU/h) hasta 25 dm3/s (400 gal/min) para un calentador de 90 MW (300 MMBTU/h). El lavado del precalentador de aire debe ser utilizado con el precalentador desviado para minimizar los efectos de choque térmico en el precalentador, ducto etc. El drenaje del agua de lavado normalmente puede ser enviado al sistema de tanquillas de la refinería. Si este sistema no puede tolerar material ácido o si las regulaciones ambientales locales requieren la neutralización del ácido, se debe realizar un tratamiento de esta agua de lavado. 7.4 Ducto El ducto debe ser provisto para ambas corrientes, el gas de combustión y el aire. Un esquema típico del ducto se muestra en la Figura 6. Para el diseño de este ducto se debe considerar lo siguiente: 1. El ducto debe ser dimensionado para una velocidad del gas de 15 m/s (50 pie/s). 2. Paletas deflectoras deben ser usadas en todos los ductos de sección transversal rectangular (excepto en el ducto de salida de los quemadores) incluyendo la entrada a la chimenea. 3. Se debe proveer un ducto de desvío alrededor del lado del aire del precalentador. Además de su uso al desviar completamente el precalentador, este ducto se utiliza para controlar la temperatura del gas de combustión a la salida minimizando corrosión en el precalentador causada por condensación en el lado del gas de combustión a bajas cargas o a bajas temperaturas del aire. (También se puede instalar un serpentín de vapor a la entrada del precalentador para evitar la temperatura baja del aire). 4. Se debe proveer de un ducto de desvío para la chimenea del gas de combustión. Este es usado para desviar el precalentador y el ventilador de tiro inducido. 5. Se deben especificar reguladores de tiro en el ducto como lo discutido en una de las secciones anteriores. 6. Las especificaciones de diseño deben requerir que el precalentador y los ventiladores sean protegidas de expansión térmica del ducto por inclusión de juntas de expansión. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 22 Indice norma 7. Como lo indicado en la Figura 7., el ducto de distribución de tiro forzado debe estar ubicado por encima del piso de acuerdo con una de las configuraciones presentadas. Ductos subterráneos de aire caliente son aceptables pero son mucho más costosos y sólo son requeridos para satisfacer arreglos poco usuales. Otros tipos de ductos subterráneos no son aceptables debido a su estructura y seguridad. 7.5 Sistema de tiro forzado El sistema de tiro forzado y los ventiladores son especificados en la misma manera que los hornos, usando aire a temperatura ambiente, tal y como lo indica el documento PDVSA–MDP–05–F–04, con los siguientes puntos adicionales: 1. La caída de presión del precalentador de aire debe incluirse en el sistema de caída de presión. 2. Las fugas del precalentador de aire, si las hay, deben ser sumadas al aire requerido en los quemadores para determinar el flujo normal de aire del ventilador. 3. Se debe especificar una condición alterna del ventilador que cubra la operación del horno con el precalentador desviado. Esta condición requiere un aumento en el flujo de aire a baja presión. 7.6 Sistema de tiro inducido Presión de operación – El horno opera como un sistema de tiro balanceado. El tope de la sección de radiación siempre debe ser mantenido a una presión ligeramente negativa. Una presión positiva causará fugas de los gases calientes a través de aberturas de la cubierta del horno ocasionando daños a la estructura del mismo. El tiro requerido a la entrada del precalentador incluye lo siguiente: 1. Tiro en el tope de la sección de radiación del horno (normalmente 0.025 kPa (0.1 pulg de agua). 2. Caída de presión de la sección de convección. 3. Caída de presión del ducto. 4. Efecto “reverso” de la chimenea en el ducto descendente de la sección de convección al precalentador. Ventilador de tiro inducido – El ventilador de tiro inducido debe suplir el tiro requerido a la entrada del precalentador, más la caída de presión del precalentador, menos el tiro disponible en la chimenea. El flujo normal en el ventilador es igual al flujo de gas de combustión a través del precalentador, más las fugas del precalentador. La información requerida del ventilador de tiro inducido en la especificación de diseño es la misma que la requerida por el ventilador de tiro forzado con las siguientes consideraciones adicionales: MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 23 Indice norma 1. Los cojinetes del ventilador deben ser enfriados con agua. 2. El ventilador debe ser aislado externamente para protección del personal y de las condiciones del tiempo frías. 3. El diseño mecánico y la capacidad del ventilador debe estar basada en una temperatura de 10°C (50°F) por encima de la temperatura de salida del precalentador (incluyendo fugas del precalentador). 4. El punto nominal (rated point) del ventilador debe ser 125% del flujo normal y 150% del incremento en la presión normal. (Los ventiladores de tiro forzado usan 115/115%). 7.7 Reguladores de tiro de gas de combustión Estas compuertas son un recurso constante de importancia cuando las condiciones operacionales requieren de disparos rápidos. Esta compuerta está garantizada para suministrar fugas menores de 1% y operan libremente aun en ambientes sucios. El cierre hermético es provisto a través del uso de un listón de cierre a lo largo de las extremidades de las aletas. Estos sellos son fabricados de acero inoxidable y se parecen a un resorte metálico de lámina flexible el cual se ajusta a las irregularidades de su superficie apareada cuando está en la posición cerrada. Los cojinetes están aislados totalmente de la corriente de gas de combustión, y son del tipo no lubricante construidos con materiales resistentes a la corrosión. En instalaciones reconstruidas, si se instala una nueva chimenea y la chimenea existente es mantenida para la operación a aire ambiente, el aislamiento de esta última chimenea debe estar acompañada por la instalación de una compuerta en el punto donde el gas de combustión es desviado a los precalentadores de aire. Las compuertas instaladas en el tope de la chimenea descontinuada atrapa gas de combustión estancado, el cual es bajo en temperatura por pérdidas de calor y produce daños severos y rápidos de corrosión debido al ácido sulfúrico. La experiencia ha demostrado que el deterioro de las chimeneas ciegas en esta forma es mucho más severa que las chimeneas abiertas a la atmósfera con muy poco o sin ningún flujo de gas de combustión. En la Tabla 3 se muestra una especificación típica de una compuerta. Nótese que algunas compuertas son abiertas automáticamente. Otras compuertas son usadas sólo para aislamiento, por lo que pueden ser del tipo guillotina. En la Figura 6. se muestran las posiciones de la compuerta para un sistema típico de precalentamiento de aire. MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE .Menú Principal 7.8 Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 24 Indice norma Piezas de repuesto El precalentador de aire no debe tener otro de repuesto, ya que el horno es generalmente diseñado para operar a máxima capacidad a condiciones de aire a temperatura ambiente con el precalentador desviado. Por supuesto que la eficiencia se reduce grandemente durante este período. Como se discutió en el documento PDVSA–MDP–05–F–04, el ventilador de tiro forzado tampoco debe tener otro ventilador de repuesto. En unidades críticas, se pueden considerar dos ventiladores de 50% para aumentar la confiabilidad. Por otro lado el ventilador de tiro inducido tampoco debe tener otro ventilador de repuesto, ya que el gas de combustión puede ser desviado directamente a la chimenea. 8 INSTRUMENTACION La siguiente instrumentación debe ser provista en los sistemas de precalentamiento de aire. Esta instrumentación es adicional en comparación a la requerida en un horno convencional de tiro forzado y por lo general se muestra en la Especificación de Diseño del diagrama de flujo. Además, la instrumentación debe mostrarse en la Especificación de Diseño de la sección del horno, en el diagrama del sistema de precalentamiento de tal forma que puedan ser ubicados adecuadamente. En la Figura 6. se muestra un dibujo esquemático de un sistema típico de precalentamiento de aire con la adecuada instrumentación. Lado aire (sistema de tiro forzado) Indicadores de temperatura – A la salida del precalentador, aguas abajo del ducto de desvío de aire para medir la temperatura de la mezcla. Indicadores manométricos de tiro – En cada lado del precalentador y en el ducto de distribución de los quemadores. Lado gas de combustión (sistema de tiro inducido) Indicadores de temperatura/alarmas 1. A la entrada y salida del precalentador. 2. Alarma por alta temperatura a la entrada del precalentador, para indicar temperaturas excesivas del gas de combustión que pueden dañar el sistema de precalentamiento de aire. 3. Alarma por baja temperatura a la salida del precalentador, para indicar problemas de corrosión en el extremo frío. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 25 Indice norma Indicadores manométricos de tiro 1. A la entrada y salida del precalentador. 2. A la salida del ventilador de tiro inducido. 3. Aguas arriba y aguas abajo del ducto de desvío del gas de combustión. 9 SISTEMA DE SEGURIDAD Los siguientes puntos son requeridos para proteger el horno y el sistema de precalentamiento de aire. Sistema de combustible Indicadores de presión, disparos y alarmas (Ver PDVSA–IR–P–01). Lado aire (sistema de tiro forzado) Se requiere de un disparo por baja presión diferencial (PdLCO) u otro dispositivo para indicar pérdidas de flujo de aire de combustión (Ver PDVSA–MID–K–337). En los hornos con quemadores de tiro natural, el horno puede mantenerse en servicio utilizando un regulador automático en el ducto de aire accionado por el PdLCO. Si esta compuerta falla (no abre) se debe disparar la unidad. Lado gas de combustión (sistema de tiro inducido) Se requiere una alarma por alta temperatura (THA) a la entrada del ventilador de tiro inducido para protección del mismo (y el del precalentador). Esto indicará fallas del precalentador (no rotativo) o combustión retardada en el precalentador. También se debe proveer de un disparo por alta temperatura (THCO) a la entrada del precalentador para evitar daños al sistema de precalentamiento de aire causados por temperaturas excesivas del gas de combustión. El THCO preferiblemente debe abrir el regulador de desvío a la chimenea o alternativamente disparar el horno. Cámara de combustión del horno Se necesita una alarma por alta presión (PHA) para indicar la presión excesiva en la cámara de combustión del horno. Esto puede ser causado por un inadecuado tiro inducido debido a un escaso control, excesiva caída de presión del precalentador, fallas en el ventilador de tiro inducido. También se debe instalar un disparo por alta presión (PHCO) (Ver PDVSA–MID–K–337), para aliviar la presión excesiva en la cámara del horno. La presión máxima en la cámara de combustión del horno está limitada a 1.25 kPa (5 pulg de agua). MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal PDVSA MDP–05–F–05 TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual REVISION FECHA 0 DIC.95 Página 26 Indice volumen Indice norma Para servicios críticos y en otras aplicaciones se pueden considerar las compuertas de alivio de presión, o sea donde no de deseen presiones excesivas de la cámara del horno. Estas compuertas deben ser ubicadas en la sección de radiación o en el ducto por encima de la sección de convección. El ducto de desvío a la chimenea no es una manera aceptable para aliviar presión debido a la posibilidad de que se tranque la compuerta en posición cerrada. Sin embargo, cuando se utilizan dos ductos separados con sus respectivas compuertas es posible aliviar presión, por lo que las compuertas de alivio son requeridas en vista de que el diseño de la doble contingencia de dos compuertas en la chimenea hace que la falla simultánea sea conservativa. El área requerida para las compuertas de alivio de presión se determina utilizando la Ec.(1), la cual está basada en una caída de presión a través de la compuerta igual a 1.25 kPa (5 pulg de agua) y un cabezal de velocidad de 2.8. A+ Wf Ǹ Tg ) F 18 Ec. (1) F 53 donde: ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ A Wf Tg F53 = Area de la compuerta de alivio de presión = Flujo de gas de combustión = Temperatura del gas de combustión en la puerta de alivio. Para compuertas de alivio ubicadas en la sección de radiación, utilice la temperatura de la pared divisoria (Bridgewall temp.). Para compuertas ubicadas encima de la sección de convección, use la temperatura de salida de la sección de convección = Factor cuyo valor depende de la unidades usadas En unidades SI m2 En unidades inglesas pie2 kg/s °C lb/s °F 546 150 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 27 Indice norma 10 PROBLEMA TIPO Dado: Calor total absorbido Qa = 58.62 MW (200 MMBTU/h) Caso I: Horno sin precalentador de aire. Temperatura de la chimenea Ts = 370°C (700°F) Caso II: Igual que el caso I, pero con Ts = 510°C (950°F) Caso III: Horno con precalentador de aire. Temperatura a la salida de la sección de convección = 510°C (950°F). Temperatura a la salida del precalentador (no corregida) = 195°C (390°F) (para un combustible que contiene 20 g/kg de azufre (2% en peso de azufre)). Encontrar: Para cada caso: Calor consumido y eficiencia del horno Rendimiento térmico entre la sección de radiación y la sección de convección Solución: Este problema ilustra lo siguiente: 1. Los ahorros típicos de combustibles obtenidos por utilizar un precalentador de aire: Diseño del horno basado en una temperatura típica de la chimenea (370°C (700°F)) contra un sistema con precalentamiento de aire (temperatura de la chimenea = 195°C (390°F)). 2. Determinación del calor total de radiación para un horno que contiene un precalentador de aire. 3. Comparación de los tamaños relativos de las secciones de radiación y convección para hornos con o sin precalentadores de aire. 4. Condiciones típicas de operación para un horno con el precalentador desviado. Para facilitar la comparación, los cálculos para los primeros tres casos se muestran lado a lado en forma tabular en la próxima página. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 28 Indice norma ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁ Solución al Problema Ejemplo Eficiencia del Horno Temp. de la chimenea, Ts, °C Temp. salida sección convección, °C Temp. salida precalent., (no corregido), °C Exceso de aire, % Calor disponible en la chimenea HAs MJ/kg(2) Comb. Neto Fn, kg/s = 59.62MW(Qa)/ HAs Com. total Fg, kg/s =1.05 x Fn = 1.015 x Fn (para horno con el precalentador en operación) PCI (LHV) de comb. con 950 kg/m3 MJ/kg(2) Calor consumido, Qf , MW= Fg x PCI Eficiencia del horno, %Qa/Qf x 100 Rend. sección radiación/convección Calor disponible en la chimenea a la Temp. pared divisoria, Tbw, °C HAbw, MJ/kg Calor radiado de la combustión del combustible= Fn x HAbw, MW Calor transferido en el precal., Qph: HA 195 °C = 37.7 MJ/kg HA 510 °C = 31.3 MJ/kg 6.4 MJ/kg Qph, MW = 6,4 MJ/kg x Fn = Qtr, MW = Rend. por rad., %Qtr/Qax 100 Rend. por convec.= 100–% Rend. por rad. Gas de combustión y aire kg gas de comb./kg de comb., FG(4) = Gas de comb. = Fg x FG, kg/s = Aire de comb. = gas de comb.–Fg, kg/s = Caso I Caso II Horno diseñado sin precalentador de aire 370 510 20 34.2 20 31.3 1.74 1.83 1.90 2.0 Caso III Horno diseñado con precalentador de aire Prec. en Precalent. operac. desviado 554 (1) 510 195 20 50 37.7 (@ 28.1 195 °C) 1.58 2.12 2.23 1.60 41.1 41.1 41.1 41.1 75.2 79.3 82.0 72.7 65.8 90.6 91.7 65.0 22.9 22.9 22.9 19.4 39.8 43.5 36.6 41.2 39.8 67.9 32.1 43.5 74.2 25.8 10.1 46.7 79.7 20.3 41.2 70.3 29.7 17.6 32.2 30.4 17.6 35.2 33.2 17.6 28.2 26.6 21.8 48.6 46.4 MANUAL DE DISEÑO DE PROCESO PDVSA MDP–05–F–05 TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE PDVSA .Menú Principal Indice manual REVISION FECHA 0 DIC.95 Página 29 Indice volumen Indice norma NOTAS: 1. Basado en condiciones operacionales calculadas para diseño de horno con precalentador, pero sin desvío del mismo. 2. Ver Figura 15 del documento PDVSA–MDP 05–F–01. 3. Ver Figura 8. para el balance de materia. 4. Ver Figuras 22A/B del documento PDVSA–MDP 05–F–01. 11 NOMENCLATURA ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ A Wf Tg = Area de la compuerta de alivio de presión = Flujo de gas de combustión = Temperatura del gas de combustión en la puerta de alivio. Para compuertas de alivio ubicadas en la sección de radiación, utilice la temperatura de la pared divisoria (Bridgewall temp.). Para compuertas ubicadas encima de la sección de convección, use la temperatura de salida de la sección de convección En unidades SI m2 En unidades inglesas pie2 kg/s °C lb/s °F FACTORES QUE DEPENDEN DE LAS UNIDADES USADAS ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ F53 = Factor cuyo valor depende de la unidades usadas 546 150 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 30 Indice norma 12 APENDICE Tabla 1. Tabla 2. Tabla 3. Figura 1. Figura 2. Figura 3. Figura 4. Figura 5. Figura 6. Figura 7. Figura 8. Consideraciones de seguridad en el diseño de sistema de precalentamiento de aire en fluidos de proceso Especificaciones típicas de un precalentador de aire Especificaciones típicas del regulador de tiro Instalación típica del precalentador de aire Precalentador de aire del tipo regenerativo Ljungstrom Dimensiones aproximadas del precalentador Ljungstrom Arreglo del precalentador de aire “DEKA” a prueba de corrosión Sistema de precalentamiento de aire de fluido circulante Esquema de un sistema de precalentador de aire del tipo regenerativo Arreglos del ducto de aire precalentado Balance de material para un sistema de precalentamiento típico MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 31 Indice norma TABLA 1. CONSIDERACIONES DE SEGURIDAD EN EL DISEÑO DE SISTEMA DE PRECALENTAMIENTO DE AIRE EN FLUIDOS DE PROCESO A. Fugas 1. Diseñe los intercambiadores con los cabezales soldados fuera del ducto de aire. 2. Diseñe los intercambiadores para posibles presiones máximas y temperaturas según el procedimiento único para este servicio. 3. Ubique los tubos cabezales fuera del ducto. 4. Análisis de presión en cada parada. 5. Sin aislamiento interno en el ducto. 6. Mantener la presión de operación del lado del combustible tan baja como sea posible en la práctica. 7. Poner pendiente en el ducto del fondo para permitir el drenaje a un estanque. 8. Proporcionar un muro de separación con colector alrededor del intercambiador en el ducto. B. Minimización del Potencial de Fugas 1. Restringir los tubos a un máximo de 25 mm (1 pulg) de tubería sin costura extra pesados. 2. Minimizar la retención de combustible en el haz de tubos y también en la tubería externa por medio de válvulas de cierre hermético y de desvío. 3. Proveer actuación rápida a las válvulas de cierre activadas por 20% LEL en el ducto. C. Selección del Combustible 1. No se deben usar combustibles con H2 o contaminados con H2. Se deben evitar los cortes livianos y las naftas. 2. La temperatura del combustible a la entrada no debe exceder su temperatura de auto–ignición. 3. No utilice combustibles corrosivos o aplique el patrón permisible de corrosión. D. Procedimiento 1. No ponga el precalentador de aire con aceite caliente en servicio hasta que el horno o caldera estén en línea. (No se aplica a sistemas de recuperación de calor de gases de combustión). 2. Sople frecuentemente el ducto de drenaje. E. Seguridad 1. Instalar un analizador de vapor en la corriente de aire. Ajustar la alarma del analizador a 10% LEL y disparar el combustible a 20% LEL (se debe tener mucho cuidado en la selección de este instrumento). 2. Instalar compuertas en ducto de venteo a un sitio seguro. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 32 Indice norma Tabla 1 (Cont.) 3. Instalar válvulas de alivio térmico en el lado del combustible. 4. Instalar cierre hermético con ajuste manual en el combustible al precalentador iniciado por: + Pérdida de flujo de aire + Indicación de 20% LEL + Extinción de la llama + Pérdida de carga al horno + Cualquier otra emergencia que paralize el horno 5. Calcular % de vaporización a la temperatura de entrada al horno según la Sección F con el fin de determinar si ocurriera una mezcla explosiva cuando haya una ruptura de tubos. F. Suposiciones Básicas para los Cálculos 1. Asuma ruptura de tubo con flujo de combustible a través de ambas puntas del tubo roto por fuga de combustible. 2. Suponga que no hay neblina. 3. Calcule el porcentaje de vaporización a la temperatura de entrada del combustible con un flujo normal de aire. 4. Si automáticamente resulta fuga en una mezcla explosiva (por ejemplo, por encima del LEL) rechaze el diseño. Por lo mencionado anteriormente, se deben considerar precalentadores combustible/aire como casos especiales, los cuales requieren una revisión detallada de arranques/paradas y condiciones anormales de operación. El Comité Operacional de Seguridad de la Planta debe consultar con anticipación en las etapas formativas del desarrollo del diseño de todas las propuestas de conservación, y revisar los proyectos en las diferentes etapas. En caso de que cualquiera de los afiliados encuentren un nuevo problema o desee asistencia se puede consultar a los miembros de la sección de seguridad y protección contra incendio. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 33 Indice norma TABLA 2. ESPECIFICACIONES TIPICAS DE UN PRECALENTADOR DE AIRE 1. Se debe instalar un precalentador de aire rotatorio/regenerativo o tubular. En el caso de un precalentador del tipo Ljungstrom, el precalentador de aire que está siendo fabricado localmente debe ser diseñado según la Corporación de Precalentadores de Aire CE (CE Air Preheater Corporation), USA. 2. El precalentador debe ser diseñado para las siguientes condiciones (El vendedor debe proporcionar los datos para la lista dada a continuación): ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁ ÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ En unidades SI En unidades inglesas Lado Gas de Combustión (Tiro Inducido) Temp. del banco de convección Flujo del banco de convección Tiro requerido de entrada del precal. 510°C 28.3 kg/s 0.37 kPa 950°F 224500 lb/h 1.5 pulg de agua Temp. aprox. del precal. (no corregida) Temp. aprox. del precal. (incluyendo fugas) Flujo aprox. del precal. (incluyendo fugas) Caída de presión aprox. a través del precal. 195°C °C kg/s kPa 383°F °F lb/h pulg de agua Lado Aire (Tiro Forzado) Temp. ambiente para el diseño térmico Temp. ambiente mín./máx. Flujo de aire al quemador Presión requerida en el quemador 15°C –29/41°C 26,7 kg/s 2.5 kPa 60°F –20/106°F 211800 lb/h 10 pulg de agua Temp. aprox. en el quemador Flujo aprox. al precal. (incluyendo fugas) Caída de presión a través del precal. °C kg/s kPa °F lb/h pulg de agua 3. Las temperaturas aproximadas, flujos y caídas de presión son dependientes del diseño y fugas del precalentador de aire. Estas figuras deben ser confirmadas por el vendedor del precalentador de aire e incorporarlo en las dimensiones de los ventiladores. El vendedor del precalentador debe incluir un conjunto completo de datos del funcionamiento del equipo y la garantía en la propuesta. 4. Los materiales del precalentador deben ser adecuados para combustibles líquidos y gaseosos que contengan 20 g/kg (2% en peso) de azufre. La propuesta debe tomar en cuenta las temperaturas mínimas de los materiales de construcción. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 34 Indice norma Tabla 2 (Cont.) 5. El precalentador debe estar provisto de facilidades de lavado con agua y de sopladores de hollín para limpieza sobre líneas. 6. También se deben instalar compuertas de acceso para el mantenimiento e inspección del precalentador. Algunos requerimientos adicionales para precalentadores de aire del tipo rotatorio/regenerativo: 7. Los elementos calientes deben ser “Corten” y los elementos fríos esmaltados. (Estos materiales son los mínimos considerados, se pueden requerir materiales de mayor calidad para servicios con temperaturas muy altas.) 8. Los elementos fríos deben estar en cestas para facilitar su remoción lateral. 9. El precalentador debe operar con motor eléctrico. También se debe instalar el motor eléctrico auxiliar con embrague automático y solenoide. 10. Se deben instalar puertas de vidrio y luces de observación en la entrada del aire frío. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 35 Indice norma TABLA 3. ESPECIFICACIONES TIPICAS DEL REGULADFOR DE TIRO Instalar compuertas herméticas en ductos de acuerdo al siguiente procedimiento: 1. La entrada a cada quemador es operada manualmente y diseñada para cerrar herméticamente. 2. El ducto de desvío del lado aire del precalentador (Metroflex o igual) es operado neumáticamente para controlar la temperatura del gas de combustión a la salida y así minimizar corrosión por condensación en el lado del gas de combustión por bajo flujo o por bajas temperaturas del aire ambiente. Esta compuerta también puede ser utilizada para desviar completamente el precalentador. 3. El ducto de desvío del gas de combustión a la chimenea (Metroflex o igual es operado neumáticamente. La compuerta debe abrir automáticamente en caso de cualquier falla del ventilador de tiro inducido o del precalentador de aire. 4. Se requieren reguladores adicionales operados manualmente a la entrada y salida del lado aire y discos ciegos a la entrada del gas de combustión según lo requerido para aislar el precalentador durante el mantenimiento. 5. Se requieren reguladores adicionales operados neumáticamente para controlar el aire de combustión a hornos individuales unidos a un sistema común. 6. Se deben instalar sellos externos en los ejes del regulador para minimizar fugas. NOTA: Los puntos 4 y 5 deben ser incluidos sólo si son requeridos. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 36 Indice norma Fig 1. INSTALACION TIPICA DEL PRECALENTADOR DE AIRE MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 37 Indice norma Fig 2. PRECALENTADOR DE AIRE DEL TIPO REGENERATIVO LJUNGSTROM MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 38 Indice norma Fig 3. DIMENSIONES APROXIMADAS DEL PRECALENTADOR LJUNGSTROM MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 39 Indice norma Fig 4. ARREGLO DEL PRECALENTADOR DE AIRE “DEKA” A PRUEBA DE CORROSION MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 40 Indice norma Fig 5. SISTEMA DE PRECALENTAMIENTO DE AIRE DE FLUIDO CIRCULANTE MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 41 Indice norma Fig 6. ESQUEMA DE UN SISTEMA DE PRECALENTADOR DE AIRE DEL TIPO REGENERATIVO MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Indice volumen Fig 7. ARREGLOS DEL DUCTO DE AIRE PRECALENTADO Página 42 Indice norma MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS PRECALENTADORES DE AIRE Indice manual Indice volumen PDVSA MDP–05–F–05 REVISION FECHA 0 DIC.95 Página 43 Indice norma Fig 8. BALANCE DE MATERIAL PARA UN SISTEMA DE PRECALENTAMIENTO TIPICO PDVSA MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS PDVSA N° MDP–05–F–06 0 DIC.95 REV. FECHA APROB. E PDVSA, 1983 TITULO GENERADORES DE GAS INERTE 8 DESCRIPCION FECHA PAG. REV. APROB. APROB. APROB. FECHA ESPECIALISTAS MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal INTERCAMBIADORES DE CALOR HORNOS GENERADORES DE GAS INERTE Indice manual Indice volumen PDVSA MDP–05–F–06 REVISION FECHA 0 DIC.95 Página 1 Indice norma Indice 1 OBJETIVO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 2 ALCANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 3 REFERENCIAS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 4 ANTECEDENTES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 5 CONSIDERACIONES DE DISEÑO . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 5.1 5.2 5.3 5.4 5.5 5.6 Descripción del gas inerte deseado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Consideraciones del agua de enfriamiento . . . . . . . . . . . . . . . . . . . . . . . . . Tipos de servicio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Sistemas de control . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Consideraciones del combustible . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Servicios y opciones propias . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 4 4 5 5 6 6 APENDICE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6 Tabla 1. Figura 1 Lista de comprobación de las especificaciones del generador de gas inerte . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Generador típico de gas inerte y equipo para tratamiento posterior . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7 8 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 1 PDVSA MDP–05–F–06 INTERCAMBIADORES DE CALOR HORNOS GENERADORES DE GAS INERTE Indice manual REVISION FECHA 0 DIC.95 Página 2 Indice volumen Indice norma OBJETIVO Este documento provee información técnica y lineamientos para preparar las especificaciones de generadores de gas inerte. Esta información cubre criterios de diseño que sean propietarios de PDVSA y sus filiales. El tema “Hornos”, dentro del area de “Transferencia de Calor”, en el Manual de Diseño de Procesos (MDP), está cubierto por los siguientes documentos: PDVSA–MDP– Descripción de Documento 05–F–01 Hornos: Principios Básicos. 05–F–02 Hornos: Consideraciones de diseño. 05–F–03 Hornos: Quemadores. 05–F–04 Hornos: Sistemas de tiro forzado. 05–F–05 05–F–06 Hornos: Precalentadores de aire. Hornos: Generadores de gas inerte (Este documento). 05–F–07 Hornos:Incineradores. Este documento, junto con los demás que cubren el tema de “Hornos”, dentro del Manual de Diseño de Procesos (MDP) de PDVSA, son una actualización de la Práctica de Diseño “HORNOS”, presentada en la versión de Junio de 1986 del MDP (Sección 8). 2 ALCANCE Esto está restringido a unidades paquetes completas, las cuales pueden ser probadas en la fábrica antes de su envío. Estas unidades están generalmente limitadas hasta 0.8 m3/s (100000 pie3/h en condiciones estándar) en cuanto a capacidad. Las especificaciones para unidades más grandes, unidades construidas en sitio o unidades de subconjuntos combinadas, las cuales no pueden ser verificadas antes de la entrega, deben ser desarrolladas de una tecnología individual como cualquier otra unidad de proceso. 3 REFERENCIAS Manual de Diseño de Proceso (versión 1986) S Vol VII y VIII, Sección 12 “Instrumentación” S Vol VIII y IX, Sección 15 “Seguridad en el diseño de plantas” Manual de Ingeniería de Riesgo S PDVSA–IR–P–01 “Sistema de paradas de despresurizacion y venteo de equipos y plantas” emergencia, bloqueo, MANUAL DE DISEÑO DE PROCESO PDVSA INTERCAMBIADORES DE CALOR HORNOS GENERADORES DE GAS INERTE .Menú Principal 4 Indice manual Indice volumen PDVSA MDP–05–F–06 REVISION FECHA 0 DIC.95 Página 3 Indice norma ANTECEDENTES Los generadores de gas inerte no son especificados frecuentemente, y hay un incentivo económico fuerte para comprar las unidades estándar del vendedor. Por lo tanto, este tipo de equipo debe ser procurado vía especificaciones de requerimiento y no especificaciones de diseño. Para asegurar que el equipo posea una calidad aceptable, normalmente se especifican dos requisitos de seguridad: – El equipo debe ser comprado a vendedores que demuestren que unidades similares han operado satisfactoriamente. – Se requiere una prueba completa en fábrica de la unidad específica que se desea comprar. Los generadores de gas inerte tipo combustión (Ver Figura 1.) producen una mezcla de gases inertes que contiene principalmente, nitrógeno y dióxido de carbono, con menos de 50 dm3/m3 (5% en volumen) de oxígeno e hidrocarburos no quemados; quemando un gas o un líquido combustible limpio y liviano o relaciones estequiométricas de aceite combustible/aire relativamente cerca. Dependiendo de la calidad del gas requerido, estos productos de combustión relativamente inertes pueden ser usados en la forma que son producidos, o pueden ser comprimidos, secados y tratados en equipos auxiliares para alcanzar la calidad del gas deseado. Naturalmente, mientras mayor sea el tratamiento, mayor serán los costos de inversión y operación. La siguiente tabla describe las calidades del gas típico sin y con tratamiento. ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ Tipo de Combustible Líquido (kerosén) Gas (promedio) Gas (alta calidad) Contenido Mínimo de O2 (dm3/m3) en el efluente 10 (1% en volumen) 2 a 5 (0.2 a 0.5% en volumen) 1 a 2 (0.1 a 0.2% en volumen) Las unidades paquetes incluyen todos los controles, combustores, compresores, filtros, secadores y facilidades de tratamiento auxiliar. Estas unidades pueden ser probadas en fábrica y pre–ajustadas para las condiciones operacionales deseadas. La Tabla 1 es una lista de comprobación de los puntos normalmente especificados por el diseñador. 5 CONSIDERACIONES DE DISEÑO 5.1 Descripción del gas inerte deseado La cantidad del gas inerte requerido debe ser establecida en unidades volumétricas en base húmeda (saturado) o seca. Una alternativa disponible es especificar dos o más unidades pequeñas que puedan ser usadas al mismo tiempo para proveer el volumen de gas total requerido. Este arreglo brinda un grado necesario de confiabilidad y asegura la capacidad parcial durante el mantenimiento de una de las unidades. MANUAL DE DISEÑO DE PROCESO PDVSA INTERCAMBIADORES DE CALOR HORNOS GENERADORES DE GAS INERTE .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–06 REVISION FECHA 0 DIC.95 Página 4 Indice norma La calidad del gas inerte requerido debe ser claramente especificado, como se detalla en la Tabla 1. No es necesario especificar la composición del gas inerte a una relación estequiométrica única; solamente se deben especificar los límites permisibles por cada elemento. El vendedor determina cuales puntos establecen las restricciones para sus equipos. 5.2 Consideraciones del agua de enfriamiento Se requiere agua de enfriamiento para enfriar la cámara de combustión y el gas efluente del combustor. El diseño de la camisa de enfriamiento del combustor asume una transferencia de calor desde la superficie del metal hasta el agua, limpia y con poca resistencia. Ensuciamiento del lado correspondiente al agua puede causar distorsión y una falla eventual del combustor. Se puede conservar agua de alta calidad por medio de un circuito cerrado de circulación de agua de enfriamiento a través de un intercambiador auxiliar diseñado para ser enfriado con agua de más baja calidad. La concentración de oxígeno en el gas efluente del generador se ve afectada por el tipo de enfriador de salida utilizado. Si se usa enfriamiento por contacto directo, la concentración de oxígeno en el efluente del generador puede ser más alta que en el efluente del combustor, debido a que el gas toma oxígeno del agua de enfriamiento. Si se utiliza agua desaireada, el incremento puede ser tan bajo como 50 a 100 mg/kg (50 a 100 ppm). Sin embargo, si se usa agua de enfriamiento de la torre o un tipo de agua similar a ésta, el incremento puede ser tan alto como 600 mg/kg (600 ppm). Se debe usar material de construcción especial resistente a la corrosión para porciones de gas inerte del generador que está expuesto al gas de combustión a temperaturas por debajo de su punto de rocío. Los materiales adecuados son del tipo 316 acero al carbón y revestidos con plástico o goma. El enfriamiento directo disminuye las tasas de corrosión, ya que el agua de enfriamiento tiende a depurar los materiales corrosivos. En algunas unidades se pueden hacer ajustes de pH en la corriente directa del agua. Si se utiliza un combustor revestido con aislamiento en vez de un combustor con camisa de enfriamiento, las temperaturas promedio de la cámara deben mantenerse por debajo de 1480°C (2700°F) para minimizar la formación de óxidos de nitrógeno, los cuales aumentarán la corrosividad del gas inerte. 5.3 Tipos de servicio El tipo de servicio establece el tipo de control requerido. Generalmente las unidades son requeridas para servicios continuos o intermitentes, dependiendo de su función en el esquema del proceso. El servicio continuo se aplica donde la demanda puede ser constante o puede fluctuar sobre un rango amplio, pero por lo menos se debe requerir un servicio MANUAL DE DISEÑO DE PROCESO PDVSA INTERCAMBIADORES DE CALOR HORNOS GENERADORES DE GAS INERTE .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–06 REVISION FECHA 0 DIC.95 Página 5 Indice norma mínimo continuo para períodos largos de tiempo, tales como semanas o meses. El servicio intermitente es cualquier demanda limitada a períodos relativamente poco frecuentes, tales como horas y días, durante el mantenimiento de la unidad, fuera de servicio, perturbaciones, etc., y donde habrá cero demanda durante estos períodos. Para las situaciones que claramente no caen entre estas dos categorías, el diseñador determinará la economía de ventear el gas inerte para estos períodos intermedios en función de un sistema de control más costoso y controles específicos en conformidad. En los servicios intermitentes, la relación aire/combustible se ajusta manualmente para producir un flujo constante de gas inerte. La composición del gas se controla automáticamente a este flujo. Para compensar por demandas de gas más bajas que el diseño, el gas inerte debe ser venteado. Para cambios mayores o prolongados en la calidad del gas o en el flujo, reajustes manuales de los puntos de ajuste del combustible y del aire se hacen necesarios. Para servicios continuos, los generadores son capaces de proveer gas inerte a una composición específica a un rango de producción de 100 a 25% del flujo máximo especificado. Esto requiere que el quemador sea capaz de dar combustión estable, que el ventilador y los reguladores suministren condiciones estables de flujo, y que el esquema de control proporcione repuestas adecuadas y estabilidad a través del rango de operación. Si los requerimientos de capacidad difieren significativamente de este rango típico, la especificación debe incluir el rango deseado y las opciones de control. 5.4 Sistemas de control La experiencia previa ha mostrado que los sistemas de control típicos, analizadores, instrumentos y sistemas de seguridad tienen una alta probabilidad de ser difíciles durante el arranque. Algunas veces ellos son ineficaces. Por lo tanto, se requiere una prueba en fábrica para verificar su operabilidad. Esta prueba debe incluir la información de cualquier equipo compresor y los controles que están siendo suministrados, además del sistema de control de combustión. 5.5 Consideraciones del combustible La especificación del gas combustible debe incluir la composición del gas según el diseño y las variaciones esperadas de esta composición. Se debe evitar el uso de gas de refinería, el cual está sujeto a cambios en la composición, debido que el gas inerte resultante, fuera de especificación, requiere un tratamiento costoso después de la combustión a fin de mantener la calidad del gas inerte. Si se dispone de dos gases diferentes, pero constantes en composición, se pueden requerir reguladores con doble control. Para unidades de contacto directo al enfriamiento, el azufre en el combustible debe ser menor de 5 mg/kg (5 ppm). MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal INTERCAMBIADORES DE CALOR HORNOS GENERADORES DE GAS INERTE Indice manual Indice volumen PDVSA MDP–05–F–06 REVISION FECHA 0 DIC.95 Página 6 Indice norma Se requieren trazas con vapor y precalentamiento del combustible para evitar condensación del gas combustible. El condensado, aun en pequeños porcentajes, puede formar hollín en el combustor. Los combustibles líquidos deben ser limitados a kerosén. Otros combustibles, tales como nafta, no han sido demostrados y requerirán investigaciones en cooperación con los vendedores. 5.6 Servicios y opciones propias Se debe incluir los detalles de la especificación típica del diseño para el suministro de electricidad y el Código de Area Eléctrica, disponibilidad de vapor (especialmente si el compresor es un turbocompresor) y disponibilidad de aire de instrumentos. Las opciones propias son algunas veces requeridas en adición a la unidad del paquete básico. Con el fin de integrar estas unidades paquetes en una planta de operación, se requieren ciertos controles remotos, alarmas e instrumentos automáticos, además de los controles estándar del vendedor. Se deben suministrar los detalles de estos requerimientos especiales. 6 APENDICE Tabla 1. Figura 1 Lista de comprobación de las especificaciones del generador de gas inerte Generador típico de gas inerte y equipo para tratamiento posterior MANUAL DE DISEÑO DE PROCESO PDVSA INTERCAMBIADORES DE CALOR HORNOS GENERADORES DE GAS INERTE .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–06 REVISION FECHA 0 DIC.95 Página 7 Indice norma TABLA 1. LISTA DE COMPROBACION DE LAS ESPECIFICACIONES DEL GENERADOR DE GAS INERTE ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁÁ ÁÁÁÁÁÁÁÁ En unidades SI 1. Cantidad del gas inerte requerido En unidades inglesas dm3/s Std (en base saturada o seco) – Número o tamaño de las unidades deseadas 2. Calidad del gas inerte deseado – Concentraciones máximas permisibles de O2 o H2, CO, hidrocarburos – Si se desea, especifique concentraciones de N2 o CO2 requerido (máximo, mínimo o rango). – Presión – Temperatura – Punto de rocío dm3/m3 % en vol kPa (man.) psig °C °F °C °F kPa (man.), °C psig, °F 3. Agua de enfriamiento – El agua de enfriamiento del combustor debe ser de la misma calidad del agua de alimentación a calderas. – Temperatura y presión 4. Tipo de servicio – Continuo o intermitente 5. Especificaciones del combustible – Incluir todas las variaciones posibles en la composición del gas combustible – Indicar la frecuencia esperada de estas varia- ciones. 6. Servicios – Suministro de electricidad (voltaje, Número de fases, Hz) y Código de Area Eléctrica – Presión y temperatura del vapor – Aire de instrumentos 7. Otras opciones – Operación remota – Grado de automaticidad contra manual – Ubicación interna y externa MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal INTERCAMBIADORES DE CALOR HORNOS GENERADORES DE GAS INERTE Indice manual Indice volumen PDVSA MDP–05–F–06 REVISION FECHA 0 DIC.95 Página 8 Indice norma Fig 1. GENERADOR TIPICO DE GAS INERTE Y EQUIPO PARA TRATAMIENTO POSTERIOR PDVSA MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS PDVSA N° MDP–05–F–07 0 DIC.95 REV. FECHA APROB. E PDVSA, 1983 TITULO INCINERADORES 18 DESCRIPCION FECHA PAG. REV. APROB. APROB. APROB. FECHA ESPECIALISTAS MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS INCINERADORES Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 1 Indice norma Indice 1 OBJETIVO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 2 ALCANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 3 REFERENCIAS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2 4 ANTECEDENTES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 4.1 4.2 4.3 Solicitud de incinerador . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Control de contaminación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Alternativas para construir un nuevo incinerador . . . . . . . . . . . . . . . . . . . . 3 4 4 5 TIPOS DE INCINERADORES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 5.1 5.2 5.3 5.4 5.5 5.6 5.7 Incineradores de fuego directo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Incineradores catalíticos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Incineradores de lecho fluidizado . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Intercambiadores de calor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Horno de calcinación rotatoria . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Núcleos múltiples . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Embalses . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5 6 6 6 7 7 7 6 CONSIDERACIONES BASICAS DE DISEÑO . . . . . . . . . . . . . . . . . . 7 6.1 6.2 6.3 6.4 6.5 6.6 6.7 Características de las corrientes de desecho . . . . . . . . . . . . . . . . . . . . . . . Unidad deseada de operación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Sistema de alimentación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Cámara de combustión . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Sistema de control . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Recuperación de calor . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Sistema de control del efluente . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8 9 9 11 13 14 14 7 PREPARACION DE LAS ESPECIFICACIONES DE TRABAJO . . . 15 8 NORMAS PARA LOS ANALISIS DE DEMOSTRACION . . . . . . . . . 17 MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 1 TRANSFERENCIA DE CALOR HORNOS INCINERADORES Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 2 Indice norma OBJETIVO Describir los varios tipos de incineradores disponibles y las normas vigentes para la preparación de las especificaciones de trabajo de estos incineradores en refinerías y en plantas químicas. Esta información cubre criterios de diseño que sean propietarios de PDVSA y sus filiales. El tema “Hornos”, dentro del area de “Transferencia de Calor”, en el Manual de Diseño de Procesos (MDP), está cubierto por los siguientes documentos: PDVSA–MDP– Descripción de Documento 05–F–01 Hornos: Principios Básicos. 05–F–02 Hornos: Consideraciones de diseño. 05–F–03 Hornos: Quemadores. 05–F–04 Hornos: Sistemas de tiro forzado. 05–F–05 Hornos: Precalentadores de aire. 05–F–06 05–F–07 Hornos: Generadores de gas inerte. Hornos:Incineradores (Este documento). Este documento, junto con los demás que cubren el tema de “Hornos”, dentro del Manual de Diseño de Procesos (MDP) de PDVSA, son una actualización de la Práctica de Diseño “HORNOS”, presentada en la versión de Junio de 1986 del MDP (Sección 8). 2 ALCANCE Este documento tiene que ver primeramente con la fase de combustión del incinerador, pero no considera en detalle el manejo de la alimentación aguas arriba o las facilidades de tratamiento (aguas abajo) del gas de combustión o de los efluentes. Debido a que estos puntos son frecuentemente incluidos en cualquier sistema de incineración, el responsable debe tratar toda la unidad como un sistema en preparación de la especificación de servicio completo. Los problemas de interfase básicos aguas arriba y aguas abajo y las condiciones operacionales se discuten en esta subsección, pero los detalles para la preparación de la especificación del servicio debe ser obtenida de los respectivos consultores ambientales ó sus equivalentes en las respectivas filiales. 3 REFERENCIAS Manual de Diseño de Proceso (versión 1986) S Vol VII y VIII, Sección 12 “Instrumentación” S Vol VIII y IX, Sección 15 “Seguridad en el diseño de plantas” Manual de Ingeniería de Diseño S PDVSA–MID–B–201–PR “Hornos de fuego directo” MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal PDVSA MDP–05–F–07 TRANSFERENCIA DE CALOR HORNOS INCINERADORES Indice manual REVISION FECHA 0 DIC.95 Página 3 Indice volumen Indice norma S PDVSA–MID–K–337: “ Furnace instrumentation “ S PDVSA–MID–L–TP–2.7 “Hornos de proceso: Requisición, análisis de ofertas y detalles de compra” S PDVSA–MID–SN–252: “Control de ruidos en equipos” Manual de Ingeniería de Riesgo S PDVSA–IR–P–01 “Sistema de paradas de despresurizacion y venteo de equipos y plantas” 4 emergencia, bloqueo, ANTECEDENTES 4.1 Solicitud de incinerador La mayoría de los incineradores se solicitan mediante las especificaciones de trabajo y no mediante las especificaciones de diseño. Los criterios primarios requeridos para especificar cualquier incinerador son una definición precisa de la corriente de desecho a ser oxidada y la calidad del gas efluente requerida. Los puntos normalmente cubiertos en tales especificaciones están incluidos en este documento. Los incineradores no se clasifican fácilmente, debido a que cada unidad debe generalmente manejar un tipo diferente de desecho. Cada uno requiere la integración de varios subsistemas: un sistema de alimentación, un sistema de combustión, un sistema de control y un posible sistema de control de recuperación de calor y efluente o emisión del gas de combustión. La tecnología disponible, la capacidad del vendedor y la experiencia difieren enormemente entre estos sistemas. Por ejemplo, los vendedores orientados a la combustión normalmente saben muy poco acerca de sistemas sofisticados de depuración y necesitan asistencia en esa área para cualquier incinerador de desecho requerido para controlar la emisión del gas de combustión. Debido a estas complejidades, los vendedores frecuentemente rechazan el garantizar los sistemas de incineración, excepto cuando ellos tienen experiencia con desechos similares. Hay algo de renuencia en diseñar incineradores para desechos nuevos y difíciles debido al costo involucrado de desarrollo. Con la presente tecnología, la única forma segura de comprar un incinerador para aplicaciones industriales es conseguir un vendedor que tenga experiencia operacional con unidades similares. Los análisis de demostración son una práctica común en la industria donde no existe experiencia. Si no se consiguen vendedores con experiencia para resolver un problema de desecho dado, una alternativa es desarrollar un diseño utilizando la tecnología y análisis local, preferiblemente en cooperación con el vendedor de mayor experiencia. MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS INCINERADORES PDVSA .Menú Principal 4.2 Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 4 Indice norma Control de contaminación En todos los casos, el control de contaminación local debe ser cuidadosamente examinado, para evaluar el impacto de las leyes presentes, y las que fueron propuestas durante los primeros años de la operación del incinerador. Todas las alternativas de métodos de disposición deben ser examinados antes de tomar la decisión de construir un nuevo incinerador. Algunas de estas alternativas son discutidas más adelante. 4.3 Alternativas para construir un nuevo incinerador Debido a que las condiciones económicas varían de una ubicación a otra, cada caso debe ser revisado individualmente para evaluar las siguientes alternativas: 4.3.1 Reprocesamiento del desecho 1. El desecho puede algunas veces ser reprocesado para concentrar los contaminantes. Esto implica que se puede utilizar el equipo existente para incinerar el desecho concentrado o venderlo como se discute más abajo. Esta propuesta puede ser la más económica, especialmente en el caso de grandes volúmenes conteniendo bajas concentraciones de contaminantes. Un ejemplo serían los sedimentos de plantas de tratamiento de agua. 2. Los desechos pueden algunas veces ser reprocesados para crear un nuevo producto o un material crudo. Esta técnica requiere de considerable tiempo y no puede ser regulado como un sustituto a corto plazo para la incineración. Sin embargo, es necesario hacer algunas investigaciones de estas corrientes, las cuales son ricas en material crudo o producto, o corrientes que requieren altos costos de inversión del incinerador. Ejemplos de estos son las plantas de recuperación de cloro y azufre. 4.3.2 Combinación de corrientes en unidades existentes 1. Incineradores – Con un diseño apropiado del incinerador, más de un desecho puede ser incinerado en la misma unidad. Por ejemplo: a. Combustión de una corriente con un alto calor de combustión para reemplazar combustible auxiliar el cual de otra forma será utilizado para quemar una corriente con un calor de combustión tan bajo que tiene características de quema pobres. b. La incineración de una corriente con un poder calorífico bajo para reemplazar el agua de enfriamiento o el aire en un incinerador que quema desechos con un alto poder calorífico. c. Pequeñas corrientes, que deben añadirse en menos del 10 ó 20% a la alimentación de una unidad existente, pueden algunas veces ser adicionadas sin alterar la operación de la unidad existente. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS INCINERADORES Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 5 Indice norma 2. Hornos de Procesos – En algunos casos, las corrientes de desecho de fácil manejo (menos del 10% del calor quemado), pueden ser dispuestas eficiente y económicamente de un horno de proceso. Sin embargo, sistemas de control, seguridad y distribución pueden aumentar los costos. 4.3.3 Contratación del desalojo de la corriente de desecho 1. Sistemas regionales industriales de desechos – Algunas firmas están construyendo incineradores regionales para servir a complejos industriales. Los costos varían dependiendo del transporte y tipo de desecho. Buenas muestras de este tipo de desalojo son las corrientes pequeñas de bajo volumen o corrientes tóxicas, las cuales podrían ser difíciles o costosas de manejar en un incinerador local. Por tal razón, se requiere una evaluación del contratado, para asegurar que la falla en su equipo o la deficiencia en sus facilidades de almacenaje no implicará una parada de nuestra planta. Nótese que el riesgo final generalmente depende del originador de la corriente de desecho y no del contratado. Esta tendencia es popular en países desarrollados con una legislación ambiental estricta, pero en Venezuela aún no se ha hecho presente. 2. Incineradores municipales – Algunas plantas municipales de desperdicio consideran el material industrial como un desecho. Los desechos sólidos son buenas muestras para este método, y se pueden usar desechos con alto poder calorífico en esta unidades para aumentar el poder calorífico inferior y mejorar la combustión. Sin embargo, desechos industriales volátiles pueden causar problemas en unidades diseñadas para desperdicios de bajo poder calorífico. Materiales, tales como plásticos y gomas pueden ser dispuestos en unidades municipales sólo en cantidades que no excedan el 5–10% de la carga total. Esta tendencia es popular en países desarrollados con una legislación ambiental estricta, pero en Venezuela aún no se ha hecho presente. 5 TIPOS DE INCINERADORES 5.1 Incineradores de fuego directo Este tipo de unidad utiliza contacto directo con una llama suspendida para oxidar la corriente de desecho, con o sin combustible auxiliar. Esto se lleva a cabo en una zona de combustión, o cámara, diseñada para dar un tiempo de residencia adecuado y una temperatura para la combustión de las corrientes de desechos. La incineración por fuego directo requiere que el material de desecho pueda ser atomizado adecuadamente. Este es el tipo más común de incineradores industriales para desechos líquidos y gaseosos. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 5.2 TRANSFERENCIA DE CALOR HORNOS INCINERADORES Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 6 Indice norma Incineradores catalíticos Este tipo de incinerador utiliza el contacto de un catalizador para convertir la corriente de desecho. Estas unidades pueden requerir algo de precalentamiento para permitir que ocurra la reacción catalítica a las temperaturas adecuadas, en cuyo caso ellas son construidas en serie con una unidad de fuego directo o un intercambiador de calor para alcanzar el precalentamiento deseado. Algunas veces los convertidores catalíticos son instalados para limpiar el gas de combustión de otro tipo de incinerador. Las unidades catalíticas son generalmente costosas y el catalizador es susceptible a desactivación o envenenamiento por los componentes del desecho de alimentación no contemplados en el diseño. Las unidades catalíticas son usadas sólo cuando ningún otro método de desalojo es aplicable. 5.3 Incineradores de lecho fluidizado Estos incineradores son usados frecuentemente para quemar desechos que contienen gran cantidad de sólidos que no pueden ser atomizados en una unidad de fuego directo. Los desechos de las facilidades de tratamiento de agua de la refinería y en algunos casos deposición de soda cáustica usada, son típicos materiales de este tipo de unidad. El material del lecho es por lo general arena, pero puede ser sales de sodio cuando está involucrada la disposición de soda cáustica. La inercia térmica del lecho evita cambios rápidos en temperatura y provee la capacidad para manejar desechos con composición y poder calorífico variables. Sin embargo, si el desecho contiene sales inorgánicas en concentraciones significativas ( 2000 mg/kg (2000 ppm)), especialmente cloruros del agua de mar, se podría formar una mezcla de sal con una baja temperatura de fusión, la cual permanecería en el lecho en fase líquida. Por aglomeración de las partículas, las sales fundidas pueden causar desfluidización del lecho, e impedir el uso del lecho fluidizado para ese desecho contaminante. También los incineradores de lecho fluidizado son costosos y requieren de equipo para remover el arrastre de partículas finas en el gas de combustión. 5.4 Intercambiadores de calor Este tipo de incinerador puede ser de llama o sin ella, pero difiere de los calentadores de fuego directo en que la corriente de desecho es calentada hasta la temperatura de conversión sin contacto directo con la llama o con los gases de combustión. Este sistema pudiera ser usado donde se requiera baja temperatura de conversión y/o la contaminación de la corriente de desecho pudiera causar otros problemas. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 5.5 TRANSFERENCIA DE CALOR HORNOS INCINERADORES Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 7 Indice norma Horno de calcinación rotatoria Este es un tipo especial de incinerador de fuego directo, el cual es usado para desalojar sólidos y líquidos que poseen sólidos. Este horno de calcinación crea un tiempo de residencia alto para la combustión completa de los sólidos. El contacto directo del desecho con la pared del horno restringe el uso de este tipo de horno a desechos con poder calorífico relativamente bajo con bajas concentraciones de metales contaminantes, los cuales pudieran causar daños al refractario. 5.6 Núcleos múltiples Estas unidades tienen las mismas ventajas y desventajas de los hornos de calcinación rotatoria, y usan sólo un mecanismo diferente para mover el material a través del incinerador (usualmente un brazo rotativo de arrastre). 5.7 Embalses Estos incineradores de desechos sólidos son diseñados con y sin circulación forzada de aire. En ambos diseños, el humo y las emisiones de cenizas son generalmente insatisfactorias. 6 CONSIDERACIONES BASICAS DE DISEÑO Los principales requerimientos para las especificaciones de servicio de cualquier incinerador son categorizar tan preciso como sea posible (a) las características del desecho y (b) los requerimientos deseados de la unidad de operación. Una vez que las condiciones primarias son definidas, se deben expandir las especificaciones para incluir los requerimientos específicos para el sistema de alimentación, cámara de combustión, sistema de control, sistema de control de recuperación de calor y sistema de control de efluentes. 6.1 Características de las corrientes de desecho Esta es la porción más crítica de la especificación de servicio de cualquier incinerador, debido a que las corrientes de desecho son tradicionalmente las más escasamente definidas en cualquier proceso; aun así cambios pequeños en la composición y en las propiedades puede seriamente afectar el costo y la operabilidad del sistema de incineración. Las principales consideraciones son: Lista de todos los componentes – La lista debe incluir cualquier traza de elementos o componentes que pueden causar toxicidad o arrastre de cenizas inorgánicas, o que puedan reaccionar con los metales o refractarios. Estos datos deben ser usados por el vendedor para los propósitos de análisis y diseño. También se deben suministrar las cantidades de flujo y los poderes caloríficos, de tal forma que los vendedores puedan evaluar sobre una base consistente. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS INCINERADORES Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 8 Indice norma Identificar la dinámica del flujo y composición – Las corrientes de desechos de muchas refinerías típicas y plantas de procesos químicos pueden variar marcadamente en composición y en flujo durante operación no usual del proceso; es decir, arranques, paradas, ajustes, etc. Debido a que el control de contaminación incluye límites aun durante niveles de emisión de corto tiempo, el incinerador debe ser diseñado para soportar estas variables dinámicas en su alimentación. Esto es crítico especialmente en corrientes gaseosas donde es imposible retener el flujo y en corrientes líquidas que puedan estar contaminadas con sedimentos de sólidos o compuestos de alta viscosidad que no entrarían al incinerador bajo condiciones normales. Aunque no es práctico o necesario proveer controles para manejar todas las contingencias de ajustes, éstos deben ser determinados, considerados y documentados. En muchos casos, se pueden incluir opciones para solicitar al vendedor que considere tales contingencias en el diseño y que indique los costos adicionales. Cambios pronosticados en el futuro para la cantidad y calidad de las corrientes – En muchos casos, las plantas se construyen tomando en consideración expansiones futuras pero el incinerador tendrá que manejar los flujos iniciales y finales. También ocurrirán cambios en la composición del desecho como alimentación, en el producto y en el catalizador. Pronóstico potencial en el futuro para combinar corrientes de desechos – Si algunas plantas ha sido construidas simultáneamente o si algunos incineradores son diseñados para un lugar en específico, se debe tomar en consideración la combinación de las unidades, especialmente si las corrientes son compatibles. Naturalmente, se deben examinar las unidades existentes que posiblemente sean usadas en combinación. 6.2 Unidad deseada de operación Es esencial describir completamente los lineamientos de la unidad de operación deseada para cualquier instalación dada. Interface proceso/incinerador – Si la dinámica de la corriente ha sido determinada, esta parte de la especificación debe detallar los modos de operación requeridos bajo los cuales el incinerador debe funcionar. Algunos detalles a ser considerados son la capacidad líquido/sólido retenido, diluente o disponibilidad de flujo para contrarrestar las variaciones en composición durante las paradas de las corrientes y sistemas alternos de desalojo de gas durante las mismas. Operación general del incinerador – Se debe especificar algunas consideraciones de diseño con respecto a la operación deseada del incinerador. Estas incluyen: factor de servicio requerido, grado de control automático contra control manual, lista de servicios y operación intermitente contra operación continua. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS INCINERADORES Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 9 Indice norma Detalles del diseño – En el caso de unidades de multi–corrientes, será necesario calcular el balance de calor de la unidad para determinar el número aproximado de quemadores, su capacidad y los requerimientos de combustible auxiliar para todos los posibles modos de operación. Los incinerador con una sola corriente no requieren estos cálculos, debido a que la operabilidad se fija para una sola corriente. El diseñador debe construir para los vendedores una matriz de todos las potenciales formas de operación de las diferentes corrientes. Generalmente, para estas unidades complejas, los vendedores tendrán que ser consultados para determinar cuales tipos de arreglos son posibles o prácticos. Por ejemplo, es posible combinar varias corrientes en un quemador o construir unidades con multi–cámaras para separar corrientes incompatibles. Especificación de la calidad del efluente – La información sobre las leyes aplicables debe ser suministrada junto con las especificaciones de servicio, incluyendo los requerimientos de efluentes del agua y aire, las limitaciones aplicables al ruido y los requerimientos de la chimenea. Si se va a usar una chimenea existente en común, se deben suministrar los detalles del diseño de la chimenea al vendedor para propósitos de cálculo. También se debe suministrar un regulador de tiro con aislamiento. 6.3 Sistema de alimentación La mayoría de los problemas del incinerador ocurren en los sistemas de alimentación, debido principalmente a problemas de interface entre el contratista y el vendedor. Algunas de las áreas con problemas que requieren consideraciones de diseño para los sistemas de alimentación se listan a continuación. 6.3.1 Definición de las variables 1. Presión disponible en el incinerador. 2. Temperatura de la corriente en el incinerador. 3. Flujo: máximo, mínimo y nominal. 4. Viscosidad de los líquidos, pesos moleculares de los gases, densidades de los sólidos. 5. Poder calorífico: Todos los posibles extremos deben ser definidos y de acuerdo a éstos diseñar el incinerador. Por ejemplo, si una corriente de humo llega a ser rica en hidrocarburos debido a problemas en la unidad, se podría sobrecalentar el incinerador y dañarse a menos que haya sido diseñado par este caso. 6. Contaminantes: Sólidos inorgánicos, reactivos químicos, elementos tóxicos (por ejemplo, contaminantes al proceso de incineración). MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal 6.3.2 TRANSFERENCIA DE CALOR HORNOS INCINERADORES Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 10 Indice norma Corrientes de desechos líquidos 1. Bombeo: Si la corriente tiene sólidos abrasivos se pueden desgastar partes de la bomba, reducir el flujo en líneas largas de baja velocidad o estancarse el flujo. 2. Medición y control del flujo: Se requieren tipos especiales de medidores para líquidos de alta viscosidad y para líquidos que contienen sólidos. 3. Fluidizar el fluido: Para manejar corrientes pesadas durante arranques, paradas, etc. 4. Flujo de recirculación: Generalmente 10–50 a 1 para corrientes de alta viscosidad. Se requieren los detalles del sistema de control. 5. Almacenaje de retención: si es posible, varios días. 6. Control térmico: Esencial en corrientes de alta viscosidad o en corrientes con variaciones grandes del poder calorífico. 7. Capacidad de purga: Para paradas en manual o en automático. Durante arranques o paradas se recomienda usar aceite en corrientes que contienen líquidos pesados o alto contenido de sólidos. 8. Pretratamiento: Despojamiento de agua, sedimentación de sólidos, espesamiento, etc. 9. Filtración: Generalmente, no se aplica debido a que muchas de las corrientes de desechos líquidos poseen alto contenido de sólidos. 6.3.3 Corrientes de desechos gaseosos 1. Se requieren atrapadores de llamas. Se requiere protección contra el retorno de la llama para aislar la cámara de combustión de los equipos del proceso. Los atrapadores de llamas son adecuados para servicios normales, pero no son efectivos en servicios con alto grado de ensuciamiento o con altas temperaturas. 2. Drenajes y separador de líquido: El condensado puede ser enviado al incinerador o al drenaje; pero debe ser especificado durante el diseño del incinerador. 3. Precalentar para vaporizar condensado y reducir los requerimientos de combustible auxiliar. 4. No siempre se requiere control de flujo y además este tipo de control es costoso. 6.3.4 Corrientes de desechos sólidos (generalmente no se queman en las refinerías) 1. Sistema de manejo: Están disponibles varios tipos; rejas, alimentadores de rosca, etc. MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS INCINERADORES PDVSA .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 11 Indice norma 2. Control de carga de alimentación: El poder calorífico del desecho varía enormemente, por lo que debe ser controlado. 3. Contenido de cenizas: Los inorgánicos pueden ser separados para eliminar los problemas de efluentes de gas de combustión. 4. Pretratamiento: Remover metales, vidrios, etc. 6.3.5 Unidades de lecho fluidizado 1. Bombas y líneas de alimentación: Se utiliza un múltiple en vez de un control individual para inyección más uniforme del desecho en el lecho. 2. Pretratamiento: despojamiento de agua y espesamiento, basado en ahorros potenciales del combustible. 6.4 Cámara de combustión La cámara de combustión consiste de un conjunto de quemador y cámara. El quemador atomiza el desecho y/o suministra combustible auxiliar de combustión para oxidar el desecho. El desecho es oxidado por permanecer en la cámara de combustión el tiempo requerido para obtener el grado deseado de conversión en los productos inocuos del gas de combustión. 6.4.1 Consideraciones de diseño para los quemadores 1. Desechos líquidos a. Pilotos: Pueden ser intermitentes o pueden usar encendedores con un detector ultravioleta como un control primario. b. Combustible auxiliar: La distribución de calor es importante para las instalaciones con varios quemadores, especialmente con posiciones diferentes de inyección de desecho. c. Corrientes contaminadas con sólidos: Estas corrientes requieren quemadores múltiples con capacidad de reserva suficiente para un adecuado mantenimiento. d. Medio de atomización: Los requerimientos deben ser especificados para un uso máximo de vapor y a una presión máxima. e. Mantenimiento: Tanto la pistola como los quemadores deben ser fácilmente removibles. 2. Desechos gaseosos a. Piloto: debe ser un sistema seguro y confiable. Se puede considerar a los quemadores auxiliares como el piloto para corrientes con bajo poder calorífico o para corrientes con alto contenido de agua o condensado. b. Mantenimiento: Debido a que por lo general la capacidad de retención de gases no está disponible, se debe utilizar el esquema del mechurrio para desviar cuando se requiera mantenimiento. MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS INCINERADORES PDVSA .Menú Principal Indice manual c. Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 12 Indice norma Quemadores de rejilla: Los pilotos deben ser distribuidos a través de la rejilla y no en un solo sitio. Se deben evitar muchos orificios pequeños de gas combustible auxiliar. 3. Unidades combinadas – Nunca se debe mezclar el gas combustible auxiliar y los desechos líquidos en un mismo quemador. Utilice siempre dos o más quemadores con la llama interceptada. 4. Unidades de lecho fluidizado 6.4.2 a. Las lanzas deben ser removibles para limpieza. b. El quemador de precalentamiento debe tener un sistema de control separado y debe ser removible para servicio. Consideraciones de diseño para la cámara de combustión 1. Construcción a. Temperatura de operación: Normalmente la temperatura máxima de operación es de 980°C (1800°F). Por encima de esta temperatura se pudiera requerir materiales especiales. b. Temperatura de diseño: 1540°C (2800°F) mínimo para el refractario de la cámara de combustión, en otro sitio, 1100°C (2000°F). 1650°C (3000°F) + para ladrillos refractarios donde la llama del quemador choca con las paredes. c. Protección contra estallidos: Es deseable instalar alivios de presión para liberar el calor, especialmente para corrientes variables a fin de limitar los daños de la unidad. d. Contaminantes: Los materiales de construcción deben ser chequeados para contrarrestar cualquier elemento químicamente activo que pueda ser dirigido a la cámara o a la chimenea. e. Visibilidad: Las mirillas deben ser colocadas para buena observación de todos los quemadores y de la cámara de combustión. f. Instrumentos: Indicadores de temperatura para leer las temperaturas máximas, por tal razón se recomienda no instalarlos cerca de la salida de la cámara de combustión. g. Distribución de calor: El aire o el agua pueden ser usados para controlar la temperatura de la cámara, pero sólo se aceptan diseños probados. h. Acceso: Grandes puertas de acceso al nivel del piso son recomendables para unidades que queman líquidos y que pueden necesitar de limpieza de cenizas y de otros depósitos sólidos. MANUAL DE DISEÑO DE PROCESO TRANSFERENCIA DE CALOR HORNOS INCINERADORES PDVSA .Menú Principal Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 13 Indice norma 2. Dimensionamiento a. Densidad calórica: El promedio para incineradores es de 310 kW/m3 (30000 BTU/hpie3), el rango común es de 100 a 625 kW/m3 (10000 BTU/hpie 3 a 60000 BTU/hpie3). b. Conversión: El tiempo a la temperatura es el criterio modelo para cada corriente, por lo que debe ser suplido por el vendedor para porcentajes de conversión específicos. Cualquier valor menor o mayor que 0.5–1.0 s a 600–815°C (1100–1500°F) debe ser cuestionado. c. Unidades por encima de 980°C (1800°F): Para casos especiales únicamente. 3. Control térmico 6.5 a. Puertas de aire: Deben ser ajustables desde la plataforma. b. Tiro forzado: Puede ser controlado automáticamente por medio de un ventilador con paletas guías. c. Rociadores de agua: Pueden arruinar el refractario por choque térmico sino están en la posición adecuada o si el agua no es suficientemente atomizada. d. Control del efluente: Los materiales del sistema de depuración se basan frecuentemente en la temperatura del gas de combustión. Sistema de control General – Los controles generalmente son suministrados con el incinerador. Los vendedores han desarrollado paneles y esquemas de control para sus equipos y por lo general suministran estos controles ya probados con las unidades. Por lo general, ellos son aceptados si han sido demostrados por lo menos en otra aplicación. En la mayoría de los casos, no es necesario comprobarla en una aplicación con una corriente de desecho similar, debido a que los controles son más o menos los mismos para todas las unidades, aun en unidades de diferentes tamaños. Requerimientos adicionales – La especificación de servicio por lo general estipula algunos puntos adicionales: 1. Cuales instrumentos, alarmas y controles irán en paralelo con la sala de control. 2. Algunas veces se requieren indicadores adicionales para arrancar o alinear la unidad o para asegurar que se reúnen los requerimientos de diseño. 3. Considerar si cualquier dispositivo automático extra es ventajoso. 4. Después de cualquier parada automática, se recomienda energizar nuevamente la unidad pero en manual. MANUAL DE DISEÑO DE PROCESO PDVSA TRANSFERENCIA DE CALOR HORNOS INCINERADORES .Menú Principal 6.6 Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 14 Indice norma Recuperación de calor Frecuentemente, los incineradores pueden usar calor recuperado para reducir sus costos de operación. Sin embargo, la recuperación de calor para suplir vapor esencial, o para cualquier proceso crítico, es riesgoso por lo que debe evitarse. El precalentamiento de la corriente de desecho para reducir requerimientos de combustible auxiliar en el incinerador es la alternativa más atractiva para sistemas de recuperación de calor. 6.6.1 Tipos de precalentadores 1. Regenerativo (Ljungstrom) 2. De tubos y carcaza 3. Módulos prefabricados 4. Fuego directo 6.6.2 Desventajas de la RECUPERACIÓN DE Calor: 1. Inversión – Generalmente, son necesarios materiales de altas temperaturas. Muchas corrientes pueden causar corrosión y ensuciamiento especialmente durante desajustes. 2. Mantenimiento – Alto, especialmente para corrientes de desechos sucios. 3. Confiabilidad – La mayoría de los incineradores diseñados para conservar energía por medio de precalentamiento de la corriente de desecho no pueden operar (excepto a carga muy bajas) si la corriente no ha sido precalentada, debido a que no son diseñadas para quemar suficiente combustible auxiliar para compensar la carga calórica. También, se deben tomar consideraciones para el arranque del calentador. 6.7 Sistema de control del efluente Este varía grandemente de un sitio a otro debido a las regulaciones del control del medio ambiente, por lo que cada proyecto en particular debe investigar cuidadosamente la legislación existente y sus posibles tendencias. Esto debe ser realizado al comienzo del proyecto, debido a que el equipo de tratamiento del gas de combustión puede duplicar los costos del sistema de incineración. Los puntos que pueden afectar considerablemente el costo y la operación de los sistemas de control de efluentes son: – Enfriamiento de los gases de escape – para reducir los requerimientos de materiales. – Ducto del incinerador por una chimenea – común para diluir los gases. (el control de temperatura es requerido para evitar excesos en los límites de la temperatura del material). – Depuración del agua – puede causar problemas de contaminación. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS INCINERADORES Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 15 Indice norma – Venteo de los gases de las corrientes de desecho cuando el incinerador es parado de emergencia. 7 PREPARACION DE LAS ESPECIFICACIONES DE TRABAJO La siguiente lista de comprobación muestra los puntos cubiertos normalmente en las especificaciones de servicio del incinerador. Para detalles de cada punto refiérase a las consideraciones de diseño. 1. Características de la corriente de desecho • Incluye todas las propiedades, flujos poderes caloríficos, cenizas, contaminantes. • Para corrientes nuevas y difíciles, determine la factibilidad del incinerador antes de proceder con las especificaciones de servicio. • Defina la dinámica de las corrientes. • Pronostique cambios futuros de la calidad y cantidad de la corriente. 2. Tipo de operación requerida • Especifique operación continua vs. intermitente, manual vs. automática; especialmente se deben dar detalles de las unidades de operación compleja (multi–corrientes). 3. Calidad requerida del efluente • Proporcione información de todas las leyes de control de contaminación local. – Los límites pronosticados deben ser impuestos por la legislación competente. – Defina cual ley existente debe cumplir. • Incluya las especificaciones del agua, especificaciones del aire, especificaciones de ruido, concentraciones al nivel del piso para el diseño de la chimenea. 4. Especificaciones de servicios • Dar las características del combustible auxiliar, vapor, aire, electricidad y combustible piloto. • Especifique el sitio de área disponible. • Suministre los datos de costos de servicios para las evaluaciones económicas. 5. Interfaces entre el vendedor–suplidor • Describa las interfaces con el sistema de alimentación, servicios, chimenea, fundación, etc. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS INCINERADORES Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 16 Indice norma 6. Costos de instalación • Solicite que el vendedor estime los costos de instalación y suministre detalles generales de las subsecciones fabricadas. 7. Sistemas y controles de alimentación • Especifique los puntos del equipo que el vendedor va a suministrar y lo que será suministrado por el contratista. – Generalmente, se compran controles de un mismo modelo. – Por lo general, el contratista suministra el sistema de alimentación. • Indique los controles que deben ser instalados en la sala de control. • Generalmente, instale purgas automáticas durante el arranque y encendido. • Especifique la capacidad de retención para desechos líquidos. • Especifique como manejar desechos gaseosos durante paradas de la unidad (venteos, mechurrio, etc.). 8. Cámara de combustión y quemadores • Se aceptan quemadores de tiro natural o forzado. • Especifique la fácil remoción de los quemadores y pistolas para su mantenimiento sin tener que parar la unidad. • Exija suficientes mirillas a diferentes elevaciones para visualizar cada quemador y casi toda la cámara de combustión en la zona de combustión. • Los requerimientos de ruido deben cumplir con PDVSA–MID–SN–252: “Control de ruidos en equipos”. • Si se van a quemar desechos sólidos o líquidos con alto contenido de cenizas, se debe proporcionar suficiente acceso para limpiar y hacerle mantenimiento a la cámara de combustión. Es posible considerar dos cámaras. • Las compuertas de entrada del aire y los reguladores de tiro debe ser ajustados desde la plataforma. 9. Controles • El vendedor debe suministrar los dibujos de control y las instrucciones de operación detallando todas las funciones del sistema de control y seguridad. • El sistema de control debe incluir protección contra extinción de llamas similar a los requeridos por los MID de hornos y calderas. Nótese que casi todos los incineradores son construidos con tales sistemas, pero cada uno debe ser cuidadosamente revisado para ver si es compatible con MID. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS INCINERADORES Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 17 Indice norma Las áreas con problemas típicos son: – Las llamas de muchas corrientes de desecho no pueden funcionar con detectores de llama de tipo ultravioleta. Por lo tanto, se pueden usar detectores del tipo infrarrojo, si se tiene cuidado de asegurar la protección adecuada de la llama. Si se utiliza calor de combustión para la generación de vapor o para la recuperación de calor del proceso, el combustor del incinerador debe cumplir todos los criterios de los MID en lo que a sistemas de extinción de llamas/seguridad se refiere. 10. Recuperación de calor • Especifique que el balance de calor de la unidad sin recuperación de calor es tal, que la unidad cumple con los límites requeridos en caso de una falla del intercambiador de calor. • Si se desea, se puede instalar un desvío en el intercambiador de calor. • Especificar la composición del gas de combustión, el porcentaje de conversión del desecho, etc. para el caso en que no haya recuperación de calor. • Para información adicional, refiérase a los MID y MDP de Intercambiadores de Calor. 8 NORMAS PARA LOS ANALISIS DE DEMOSTRACION Debido a los requerimientos únicos de cada incinerador, a la falta de uniformidad y a la carencia de experiencia del vendedor en la industria, es común exigir un análisis de demostración de cualquier diseño del incinerador antes de hacer el contrato. Para corrientes no usuales, estos análisis de demostración/confiabilidad deben hacerse tan pronto como sea posible, para tener tiempo durante el desarrollo del mismo. Los requerimientos de análisis deben ser realizados en unidades existentes, dependiendo de los objetivos. Estos objetivos son para suministrar datos que prueben la aceptabilidad de todos los otros sub–sistemas en un diseño dado del incinerador. Los vendedores cooperan en estos esfuerzos y conducen análisis a un costo nominal, con el fin de obtener negociaciones futuras. Disponibilidad de muestra de corriente de desecho En muchos casos, es difícil obtener una muestra representativa con todas las trazas contaminantes. En tales casos, será necesario simular la corriente tan precisa como sea posible y con todos los parámetros posibles. Los parámetros de interés particular son: viscosidad, contenido de cenizas, contenido de sólidos y tamaño de las partículas, poder calorífico, contenido de agua o inertes. MANUAL DE DISEÑO DE PROCESO PDVSA .Menú Principal TRANSFERENCIA DE CALOR HORNOS INCINERADORES Indice manual Indice volumen PDVSA MDP–05–F–07 REVISION FECHA 0 DIC.95 Página 18 Indice norma Objetivos múltiples obtenidos de los análisis Por lo general, el vendedor prueba si la corriente es o no capaz de mantener la combustión a los límites deseados de conversión, con o sin combustible auxiliar en su diseño particular de la cámara de combustión. Aunque este es el primer objetivo de cualquier análisis de incineración, se deben obtener datos para el diseño del manejo de la alimentación y sistemas de emisión de control. Los datos del sistema de alimentación deben incluir rangos de temperatura, bombeo, viscosidad, presión requerida y recirculación requerida. Los controles deben ser verificados para dimensionar los orificios y los cierres de combustión. Lo más recomendable sería que todo el sistema de control pudiera ser utilizado durante el análisis. Los análisis de combustión deben suministrar datos para los requerimientos de atomización con vapor, puntas perforadas, revestimiento refractario, combustible auxiliar y conversión de la corriente (tiempo, temperatura en función del % de conversión). Finalmente, los gases de combustión deben ser muestreados por personal con experiencia o por un laboratorio independiente, para determinar los requerimientos de tratamientos del gas de combustión. Se debe hacer análisis completos a varias muestras para determinar la composición y el tamaño de la partícula.