TRABAJO COMPLETO INFORME ESTADISTICO 2021 2 (2) - copia

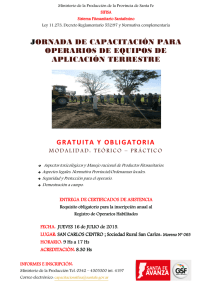

Anuncio