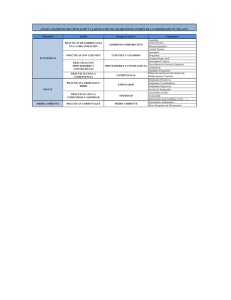

> SEGURIDAD FICHA TÉCNICA AUTOR: SÁENZ BLANCO, María Teresa. TÍTULO: La Seguridad, un Parámetro de Inversión en General Electric. FUENTE: Gestión Práctica de Riesgos Laborales, nº 3, pág 20, Marzo 2004. RESUMEN: Durante el año 2002 GE Plastics consigió tener, en sus actividades de producción, un índice de frecuencia de accidentes de 0, y en 2003, un acumulado de 3. Estos resultados se consiguen con una elevada inversión inicial, que garantiza la eficacia de los procesos minimizando las probabilidades de que los riesgos se materialicen en incidentes, y también con la consolidación de una cultura de la prevención, que se hace extensiva a los empleados, visitantes y contratistas. En la creación de esta cultura han jugado –y siguen haciéndolo–, un papel fundamental la formación y la comunicación. DESCRIPTORES: • Seguridad. • Salud. • Medio Ambiente. • Inversión. • Formación. • Comunicación. • Contratistas. La SEGURIDAD, un Parámetro de Inversión en General Electric Desde el mismo momento en que se adopta la decisión de acometer un nuevo proyecto en GE Plastics, la maquinaria de prevención se convierte en una prioridad estratégica y, de hecho, tanto ella como el medio ambiente y la salud laboral son consideradas parámetros de inversión incluidos en los presupuestos de la compañía. Este posicionamiento exige una dotación inicial de medios de gran envergadura que revierte, primero, en un conocimiento exhaustivo de los procedimientos y de los riesgos asociados, y segundo y como consecuencia, en una capacidad de actuación sobre el incidente casi inmediata. María Teresa Sáenz. Redactora-Jefe de Capital Humano. Gestión Práctica de • 20 Riesgos Laborales Nº 3 • Marzo de 2004 www.riesgos-laborales.com “La utilización de medios audiovisuales nos permite llevar la formación en tiempo real a miles de contratistas y operarios en obra y planta”. n GE Plastics la maquinaria de prevención es una prioridad estratégica que empieza a funcionar desde el mismo momento en que se adopta la decisión de acometer un nuevo proyecto y, de hecho, tanto ella como el medio ambiente y la salud laboral son consideradas parámetros de inversión incluidos en los presupuestos de la compañía. Este posicionamiento exige una dotación inicial de medios de gran envergadura pero que revierte, primero, en un conocimiento exhaustivo de los procedimientos y de los riesgos asociados, y segundo y como consecuencia, en una capacidad de actuación sobre el incidente casi inmediata, lo que se consigue con la involucración de toda la organización, desde el Presidente, pasando por el Director del emplazamiento hasta llegar a todo el equipo de operaciones. “En estos aspectos no se pueden poner parches. Es más rentable trabajar sobre ellos desde la génesis de los proyectos”, asegura Alberto Morilla, Director de Seguridad Industrial, Medio Ambiente y Salud Laboral de GE Plastics. E Actualmente, las inversiones principales de GE Plastics localizadas en Cartagena (Murcia) incluyen la Planta de Resina de policarbonato, denominada Lexan® LX 1, que tiene una producción de 130.000 Tm/a, y la Planta de Compounding, que produce Cycoloy®, un termoplástico de ingeniería, con una producción anual de 60.000 Tm. También hay que contar con la Planta de Resina de policarbonato Lexan® LX2, actualmente en su fase final de construcción. 1. Principios de la política de seguridad. La política de GE Plastics en materia de Salud, Seguridad y Medio Ambiente está basada en los siguientes principios (ver Cuadro 1): > Proporcionar a todos los empleados, contratistas y visitantes un ambiente de trabajo seguro y saludable. > Evitar todo tipo de daños o efectos adversos sobre el medio ambiente. > Asegurar el total cumplimiento de las disposiciones legales y otras normas aplicables en materia de Salud, Seguridad y Medio Ambiente. Nº 3 • Marzo de 2004 La aplicación práctica de estos principios se lleva a cabo a través de una serie de planes y programas cuyos pilares básicos son los siguientes: > Participación y compromiso visible, demostrado en su comportamiento, de todos los empleados en los programas y metas establecidas en Seguridad, Salud y Medio Ambiente. > Formación y adiestramiento de todo el personal en aspectos relacionados con su actividad. > Mejora continua en la aplicación de técnicas y métodos de trabajo. > Control y seguimiento de resultados mediante el diálogo, inspecciones y auditorías frecuentes. > Información y comunicación a todos los empleados, la comunidad, clientes, autoridades, etc. Todos los empleados de los distintos centros de GE Plastics tienen acceso, a través de la intranet, a estos planes y programas y ver así la asignación de responsabilidades, objetivos, resultados medibles, sistemas de control y seguimiento. A su vez, es responsabilidad de todos los empleados de GE Plastics y de los contratistas: – Cumplir las instrucciones de seguridad establecidas, empleando el sentido común. – Participar activamente en la formación en temas de Seguridad, Salud y Medio Ambiente, y superar las evaluaciones correspondientes. – Comunicar inmediatamente a su línea de mando los actos y condiciones inseguras detectadas. – Utilizar, cuidar y mantener de manera correcta los elementos de protección personal y colectiva puestos a su disposición. – Mantener el orden y limpieza del puesto de trabajo y su entorno. 2. Formación y comunicación para fomentar la cultura de la prevención. En el año 2002 el índice de frecuencia de accidentes laborales en las actividades de producción en GE Plastics fue de 0, mientras CUADRO 1 Principios de Seguridad, Salud y Medio Ambiente Proporcionar a todos los empleados, contratistas y visitantes un ambiente de trabajo seguro y saludable. El activo más importante para GE Plastics son las personas. Por tanto, su salud y seguridad son su máxima prioridad. Evitar todo tipo de daños o efectos adversos sobre el medio ambiente. GE Plastics está firmemente comprometida a ser un buen vecino dentro de la comunidad a la que pertenece. Asegurar el total cumplimiento de las disposiciones legales y otras normas aplicables en materia de Salud, Seguridad y Medio Ambiente. GE Plastics considera la normativa legal como el absoluto mínimo, esforzándose por conseguir niveles más exigentes en base a la aplicación de las mejores técnicas disponibles. Fuente: GE Plastics, 2003. 21 • Gestión Práctica de Riesgos Laborales > SEGURIDAD La inversión inicial en el diseño de los procesos garantiza la eficacia de los mismos minimizando las probabilidades de que los riesgos se materialicen en incidentes. que en 2003 ha sido de 3. Se trata de cifras que no precisan más comentarios cuando se contrastan con las medias alcanzadas en el sector de la industria química española (12-13) y de la industria en general (60). En otro sector, el de la construcción, los ratios son similares, como veremos más adelante. Como se avanzaba anteriormente, estos resultados se consiguen con una elevada inversión inicial, que garantiza la eficacia de los procesos minimizando las probabilidades de que los riesgos se materialicen en incidentes, y también con la consolidación de una cultura de la prevención, que se hace extensiva a los empleados, visitantes y contratistas. En la creación de esta cultura han jugado –y siguen haciéndolo–, un papel fundamental la formación y la comunicación. 2.1. Invertir primero para simplificar después. La política de prevención de GE como grupo ha sido siempre una constante, acrecentada a medida que se han sido sofisticando los sistemas de producción y se han ido asumiendo nuevos riesgos de incidentes. “Yo definiría el concepto de seguridad en nuestra compañía como una preocupación absoluta por la integridad de las personas, que se materializa en una política de intervención en los procesos tendente a garantizarla”, asegura Alberto Morilla al respecto. No obstante, los grandes progresos han comenzado a acelerarse desde hace tres años, coincidiendo con el inicio de las obras de construcción de Lexan 2: Las grandes inversiones de GE en Cartagena han permitido desarrollar e implementar soluciones y procesos pioneros totalmente automatizados que permiten identificar, analizar, corregir e integrar en el sistema los riesgos de incidentes. Los resultados y procesos derivados de estas acciones han convertido al emplazamiento de Cartagena en un centro de excelencia en seguridad, salud y medio ambiente. Los resultados son llamativos cuando se expresan en términos de índices de frencuencia y gravedad y se comparan con los resultados del sector de la construcción en España: Cuando se construyó la planta de Gestión Práctica de • 22 Riesgos Laborales Alberto Morilla, Director de Seguridad Industrial, Medio Ambiente y Salud Laboral de GE Plastics. Lexan 1 el primero fue de 317,5 para 8,5 millones de horas trabajadas, cuando los índices de frecuencia del sector de la construcción en España en esos años eran de alrededor de 97, es decir, 5,5 y 29,9 veces, respectivamente, más altos que los de GE Plastics, y teniendo en cuenta que dichos índices en la construcción, en el ámbito nacional, rondaban en esos años el 2,2, se hubieran podido perder unas 18.700 jornadas de trabajo de 8 horas, cuando en realidad se perdieron sólo unas 425. “Esta concepción de la seguridad, relacionada con la integridad de las personas y, además, con la productividad, es la que no nos interesa perder. Y por ello hemos transferido el aprendizaje adquirido durante la construcción de Lexan 1 a Lexan 2, con el resultado ya comentado, así como la aplicación de las nuevas tecnologías al ámbito de la prevención y la seguridad laboral”, asegura Morilla. 2.2. Formación. Por lo que respecta a la primera, se inicia incluso antes de que los trabajadores comiencen a operar de forma efectiva en los complejos químicos: “Habitualmente contratamos a nuestros operarios de dos a tres años antes de que se integren en las plantas, al objeto de dotarles de la capacitación que consideramos necesaria. De esos tres años, uno lo pasan entrenándose en aspectos relacionados con la seguridad en el trabajo”. Una vez incorporados a sus puestos, prevalece la formación audiovisual sobre la formación en el aula. La implicación de los destinatarios de la formación como protagonistas y formadores, la inmediatez del mensaje, su adecuación a los requerimientos de cada jornada y centro de trabajo y su adaptación a la jerga profesional explican esta elección. Nº 3 • Marzo de 2004 www.riesgos-laborales.com “La utilización de medios audiovisuales nos permite llevar la formación en tiempo real a miles de contratistas y operarios en obra y planta, a quienes podemos segmentar dependiendo del entorno y sin tener que desplazarlos. Cada grupo puede recibir, en procesos secuenciales, la formación necesaria y totalmente focalizada a los trabajos de cada día. Como aspecto singular y muy creativo tengo que destacar que hacemos que los mismos contratistas, operadores y jefes de obra actúen como actores en los vídeos que ve el resto de sus compañeros”. Esto permite acercar el mensaje doblemente; primero, utilizando el mismo lenguaje que los operarios, y segundo, poniéndolo en boca de una persona de confianza. Además, el sistema de seguridad implantado en cada centro permite la retroalimentación de sí mismo a través de la observación, el análisis y la extrapolación. “Todo el control de inspecciones lo hacemos con ordenadores de bolsillo, –explica el responsable de Seguridad, medio Ambiente y Salud Laboral–, lo que nos permite obtener estadísticas, a intervalos de una hora, de cómo se desarrollan todos los procesos e identificar, así, situaciones que pueden derivar en incidentes. Esto, para nosotros, es realmente revolucionario, ya que hace que podamos analizar tendencias de actos y condiciones que llamamos subestándar, antes de que se conviertan en accidentes. Con esta información, y de nuevo valiéndonos de los multimedia, tenemos la capacidad de retroalimentar el sistema de manera extraordinariamente rápida, y segmentada respecto del núcleo que tiene que recibir el mensaje”. Obviamente, este proceso no podría ser viable si cada planta no tuviera una representación de sus instalaciones totalmente digitalizada que permitiera a los gestores, a través de los navegadores de planta, ver los trabajos de riesgo que se ejecutan en cada momento y realizar las consiguientes inspecciones focalizadas. Sólo así es posible que esa detección in situ de los posibles fallos se corrija y se integre en los procesos. Un aspecto a destacar dentro de estas acciones formativas en seguridad y salud laboral lo constituye el hecho de que se ha creado un Nº 3 • Marzo de 2004 sistema retributivo, dirigido a los contratistas, que prima el concepto de seguridad, y que consiste en premios en metálico que las empresas merecedoras han de invertir en acciones formativas sobre seguridad laboral. 2.3. Comunicación. En GE Plastics Cartagena la maquinaria de prevención es una prioridad estratégica que empieza a funcionar desde el mismo momento en que se adopta la decisión de acometer un nuevo proyecto. Amén de otro tipo de acciones más estándar, como la convocatoria de concursos, la utilización de boletines y la puesta en circulación de información más o menos recurrente, en este aspecto destaca una inusual preocupación por la accesibilidad y efectividad de los mensajes. “Esta inquietud nos ha llevado a adoptar métodos para bifurcar el lenguaje. ¿Qué quiere decir esto? –se pregunta Alberto Morilla–. Sencillamente, que consideramos necesario saber en qué lenguaje hemos de comunicar. Y para saberlo, preguntamos a los responsables de cada colectivo cómo tenemos que transmitir la información para que sea comprensible y para que todos los equipos entiendan, primero, nuestra intencionalidad, y segundo, cómo interpretar los datos estadísticos. Ahí inventamos el concepto –antes explicado– de vídeos en tiempo real, haciendo que un contratista de una zona geográfica determinada hable, utilizando su propio lenguaje de obra, e interprete nuestros mensajes y los transmita en términos coloquiales y en su estilo a las personas de su entorno”. 3. El papel del Comité de Seguridad. La operatividad del Comité de Seguridad se asegura por medio de un calendario de reuniones mensuales en las que se trata una agenda de temas previamente acordada con la Dirección, así como otros aspectos puntuales expuestos por ambas partes. “Lo que nosotros pretendemos –advierte Alberto Morilla– es que el Comité de Seguridad y Salud sea realmente un órgano con capacidad de actuación durante todo el año productivo de la empresa”. La mayoría de las personas que lo integran son, o lo han sido, operadores de planta y la Dirección está representada por el director del emplazamiento, el responsable de Seguridad, Salud y Medio Ambiente y personas del Equipo de 23 • Gestión Práctica de Riesgos Laborales > SEGURIDAD Prevención de Riesgos (de un total de 30 que lo integran). Además, y dependiendo de cuál sea el tema a tratar, también participan en la reunión profesionales especializados. Puesto que se pretende que estas reuniones sean lo más ejecutivas posibles, apenas se mueve papel en ellas: “Utilizamos nuestra red informática, con la que podemos acceder a nuestra biblioteca de video y repasar el incidente cuantas veces sea necesario, identificar las causas en el origen y adoptar así acciones correctoras validadas por la dirección”, explica el responsable de Seguridad. Al mismo tiempo, este Comité colabora en el establecimiento de los objetivos anuales en el entorno de seguridad y medio ambiente laboral del emplazamiento, a medida de cada una de las plantas y en dependencia directa con sus resultados. Conviene tener en cuenta que las tres plantas que GE Plastics tiene operativas en España en la actualidad acogen, su vez, otras tantas plantas químicas, lo cual significa que el Plan de Seguridad y Salud que se diseña a finales de año está segmentado para cada una de ellas. La seguridad con empresas contratistas: Seleccionar duro pero seguro La seguridad, asunto ya de por sí delicado cuando intervienen en ella los dos actores típicos –empresa y trabajadores– se complica de forma extraordinaria al irrumpir un tercer actor, las empresas contratistas. GE Plastics es una compañía intensiva en la utilización de este tipo de subcontratación, y ello le ha supuesto un sobreesfuerzo para lograr introducir este concepto en su sistema de seguridad. “Nuestros contratistas sufren un proceso de selección increíblemente riguroso desde el principio –reconoce Alberto Morilla– y que, además, se puede decir que no termina nunca, ya que se perpetúa durante toda la vida del contrato a través de un sistema de semáforos ideado expresamente”. De acuerdo con este sistema, todos los contratistas acceden al nivel verde cuando superan los procesos de selección, y así se mantienen hasta que se detectan dificultades a la hora de cumplir con las expectativas de GE en materia de seguridad y salud. Entonces, pasan a ocupar una posición de semáforo amarillo que les obliga a presentar un plan de choque de mejora. “Todo este sistema de semáforos –explica el responsable de Seguridad– está informatizado y tiene una representación gráfica accesible a toda la planta, incluso para los competidores”. Si el plan de choque no convence a la compañía pasan al semáforo rojo, lo cual se traduce en que durante un año no pueden volver a operar con ella en ninguna de sus plantas y les obliga a tener que iniciar, de nuevo, todo el proceso de recalificación. No obstante, este diseño, tan determinante sobre el papel, raras veces encuentra aplicación. “En más del 90 por ciento de los casos los contratistas son capaces de moverse en estos entornos de exigencia, ya que así nos lo aseguran los criterios de selección utilizados con antelación”. En este sentido, los parámetros de medición siempre tienen en cuenta aspectos como: El Comité de Seguridad y Salud colabora en el establecimiento de los objetivos anuales en el entorno de seguridad y medio ambiente laboral del emplazamiento. - Los índices de frecuencia de accidentes, quedando descartadas las empresas que superen los límites establecidos. - La presentación de un plan de seguridad adaptado a la obra o a la planta. - El nivel de los técnicos de seguridad de acuerdo con unos estrictos criterios de formación, experiencia y compromiso con la seguridad. - La capacidad y flexibilidad para adaptarse a un sistema de seguridad dinámico como es el de GE Plastics, tendente a la reducción paulatina de los incidentes a través de la retroalimentación del proceso. Gestión Práctica de • 24 Riesgos Laborales Nº 3 • Marzo de 2004