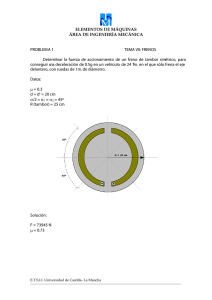

FRENOS Y EMBRAGUES Generalidades Los sistemas de maquinas requieren controles cuando hay un cambio de velocidad o en la dirección del movimiento de uno o mas componentes. En estos casos los elementos de máquinas más utilizados son el embrague y el freno, que se asocian con el movimiento rotatorio y comparten la función de almacenar y/o transferir energía cinética. El embrague es un dispositivo para conectar o desconectar un componente impulsado con el impulsor del sistema. Transmite energía cinética. El freno es un dispositivo para detener un sistema en movimiento, o para disminuir su velocidad o controlarla en cierto valor, bajo condiciones variables. Absorbe energía cinética. Generalidades Para accionar los embragues o frenos se emplean los métodos siguientes: o o o o o o Manual: El operador suministra la fuerza, en general mediante un arreglo de palancas para obtener multiplicación de fuerza. Resortes y/o muelles: Se aplica cunado los demás sistemas fallan. Centrifuga: Permite que el sistema impulsor acelere sin que tenga carga conectada hasta que alcance la velocidad preseleccionada. Neumático: Se introduce aire comprimido o alguna otra cámara. La fuerza que produce la presión junta las superficies de fricción con los miembros conectados a la carga. Hidráulico: De funcionamiento igual al neumático, requieren fluidos o aceites, pero producen fuerzas superiores. Electromagnético: Se aplica una corriente eléctrica a la bobina, formando un flujo electromagnético. La fuerza magnética atrae entonces a una armadura fija a la maquina que se debe controlar. Tipos de frenos y embragues (a) Tambor interno de expansión; (b) Tambor externo de contracción; (c) Freno de banda; (d) Disco de empuje; (e) Disco cónico. Tipos de frenos y embragues Embragues y frenos de tambor de expansión interna tambor y es empujada por un cilindro contra el tambor para crear el par de torsión por fricción. Se compone esencialmente de tres elementos: Se utilizan en automóviles, maquinaria textil, a) las superficies de fricción que entrarán en excavadoras y máquinas herramientas. contacto Transmiten un torque elevado, a un a bajas velocidades y requieren fuerzas de conexión b) el medio de transmisión del par de y desconexión intensas. torsión hacia y desde las superficies c) c) el mecanismo de accionamiento. Según sea el mecanismo de operación, se a) clasifican además como de aro expansible, centrífugos, magnéticos, hidráulicos y neumáticos. b) Estos dispositivos están constituidos por una zapata, la cual esta recubierta de un material de fricción que calza perfectamente sobre el Embragues y frenos de contracción externa El embrague-freno tiene elementos de fricción externos contráctiles, pero el mecanismo de accionamiento es neumático. Los mecanismos de operación se clasifican como: • Solenoides • Palancas, eslabonamientos o palanquillas de codo • Eslabonamiento con carga por resorte • Hidráulicos y neumáticos Los momentos de las fuerzas de fricción y normal, respecto del pasador de la articulación, son los mismos que los de las zapatas internas expansibles. Embragues y frenos de banda Los embragues y frenos de bandas flexibles se emplean en excavadoras de potencia, aparatos elevadores maquinas excavadoras, en montacargas y otros. Consiste en una banda flexible recubierta con un material de fricción Embragues y frenos de bloque Este elemento consta de: • Balatas curvas y rígidas del material de fricción • tambor • Sistema de actuación Las balatas so oprimidas contra la superficie del tambor desde su exterior o interior y ejercen una fuerza tangencial que detiene la carga Embragues axiales de fricción de contacto En los embragues axiales los elementos de fricción de contacto se mueven en una dirección paralela al eje. Este embrague emplea uno o más discos como elementos de operación. Las ventajas del embrague de este tipo de mecanismo incluyen: • La libertad de los efectos centrífugos • Un área de fricción grande que se instala en un espacio pequeño • Superficies de disipación de calor más eficaces • Distribución favorable depresión. Vista en sección transversal de un embrague de un solo plato; A, elemento impulsor; B, plato impulsado (sujetado con una cuña al eje impulsado); C, actuador Frenos de disco Los frenos de disco son muy empleados en vehículos porque cuando los frenos de tambor se emplean como frenos de vehículos, incluso un cambio ligero en el coeficiente de fricción causará un gran cambio en la fuerza del pedal que se necesita para frenar. Por ejemplo, puede generar una variación de 50% en la fuerza del pedal que se requiere para obtener el mismo par de torsión de frenado antes del cambio por la humeda y humedad. El freno de disco no tiene autoenergización y por ende no es susceptible a cambios del coeficiente de fricción. Los frenos de disco (por la forma de la superficie sin forro) presionan el material de fricción contra la cara o caras del disco rotativo. Embragues y frenos cónicos En el dibujo del embrague cónico se observa que se compone de • una copa montada con cuña o por una unión ranurada a uno de los ejes, • un cono que debe deslizarse en forma axial sobre ranuras o cuñas en el eje de acoplamiento y • un resorte helicoidal para mantener el embrague activado. El embrague se desactiva por medio de una horquilla que se ajusta en la ranura de cambios sobre el cono de fricción. El ángulo del cono α y el diámetro y ancho de cara del cono son los parámetros geométricos importantes de diseño. Freno de bloque o zapata corta • Básicamente, consta de un tambor y una zapata corta. • Aplicando el DCL observamos lo siguiente: • • • La fuerza de accionamiento W actúa sobre la palanca, que a su vez gira sobre el perno A. Esto causa una fuerza normal entre la zapata y el tambor rotatorio. La fuerza de fricción resultante actúa en dirección tangencial al tambor, si la zapata es corta. La fuerza de fricción por el radio del tambor da el par torsional de fricción, que desacelera el tambor. Freno de bloque o zapata corta i) Tenemos: iii) Sumatoria de momentos respecto de A: ii) Aplicamos DCL: 𝑀𝑎 = 0 = 𝑊𝐿 − 𝑁𝑎 + 𝐹𝑓 𝑏 𝐹 Sea 𝐹𝑓 = 𝑓𝑁 → 𝑁 = 𝑓 𝑓 Tenemos: 𝐹𝑓 𝑎 0 = 𝑊𝐿 − 𝑓 + 𝐹𝑓 𝑏 0 = 𝑊𝐿 − 𝐹𝑓 𝑎 𝑓 − 𝑏 Despejamos W: 𝐹𝑓 𝑎 𝑓 − 𝑏 𝑊= 𝐿 O se despeja Ff=Fuerza de fricción sobre el freno de tambor: 𝑊𝐿 𝐹𝑓 = 𝑎 −𝑏 𝑓 iv) Par torsional: 𝐹𝑓 𝐷𝑑 𝑇𝑓 = 2 𝐷𝑑 = 𝑑𝑖𝑎𝑚𝑒𝑡𝑡𝑟𝑜 𝑑𝑒𝑙 𝑡𝑎𝑚𝑏𝑜𝑟 Freno de bloque o zapata corta: Ejemplo Calcular la fuerza necesaria para accionar el freno de tambor con zapata corta para producir un par torsional de friccion de 50 lb.pie . Manejar 10 pulg como diámetro de tambor . . Utilizar los valores con distintos con distintos puntos de ubicación del pivote A, de tal modo que b vaya de 0 a 6 pulg. i) Hallamos Ff: ii) Reemplazamos valores en la ecuación de W: Freno de cinta o banda • Básicamente, consta de un tambor y una banda flexible. • La banda flexible, en general, es de acero. Tiene en la cara un material de fricción que se puede adaptar a la curvatura del tambor. • La aplicación de una fuerza a la palanca pone la banda en tensión, y fuerza al material de fricción contra el tambor. La fuerza normal que se crea así produce la fuerza de fricción tangencial a la superficie del tambor y lo retarda. • La tensión en la banda disminuye desde el valor en el lado del pivote de la banda, hasta en el extremo de la palanca. Freno de cinta o banda i) Aplicando DCL tenemos: ii) El par torsional es: iii) Se sabe la siguiente relación: iv) En el punto máximo de presión sobre el material de fricción esta más cercano a la máxima tensión, es decir, P1: w=ancho de la banda v) La fuerza de actuación es: Freno de cinta o banda: Ejemplo Diseñar un freno de cinta que ejerza un par torsional de frenado de 720 lb.pul para frenar después de 120 rpm. i) Seleccionar un material: Sea de tela de y un valor de diseño ii) Especificar las dimensiones geométricas Serán iii) Hallamos P1: iv) Hallamos P2: : . Freno de cinta o banda: Ejemplo v) Hallamos la torsión de fricción Tf: Repetimos los pasos ii) y v) hasta obtener resultados satisfactorios. Para r=5 pulg: vi) Especificamos las dimensiones de la palanca y calculamos W. Sean