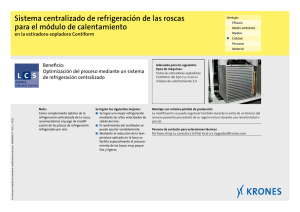

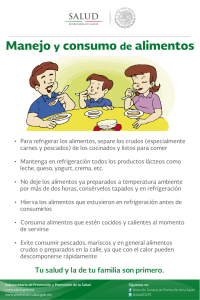

La leche es un alimento rico en nutrientes; aporta aminoácidos esenciales, vitaminas y minerales, principalmente calcio. Sin embargo, su alto contenido de nutrientes y baja acidez la convierte en un entorno ideal para el crecimiento de diversos microorganismos. Lo anterior hace que la leche, un producto de consumo básico, sea perecedero. Una de las estrategias ampliamente utilizada para aumentar su vida útil es la conversión de leche líquida a leche en polvo, lo que le permite que una vez envasada, pueda ser almacenada a temperatura ambiente por un tiempo prolongado (1 año o más según las características del envase). Además, la leche en polvo ha sido ampliamente utilizada como ingrediente alimentario en productos de confitería, heladería, panadería, entre otros. La leche recién extraída de la vaca (leche cruda) contiene bacterias de origen ecológico y provenientes de la misma vaca, por lo que necesita de un tratamiento térmico para destruir esta carga inicial de bacterias presentes. El tratamiento térmico se ha convertido en la parte más importante del procesamiento de la leche, representando la práctica habitual para inhibir el crecimiento microbiano en este alimento. Por otro lado, las altas temperaturas que requiere la conversión de la leche líquida en polvo pueden causar cambios nutricionales y organolépticos y la magnitud de estos cambios depende de la temperatura y la duración del tratamiento térmico. Los tratamientos térmicos a que se somete la leche son la pasteurización y esterilización, y ambos procesos están regulados en el Reglamento Sanitario de los Alimentos (RSA, DS 977), esto permite obtener productos que puedan cumplir con los requisitos microbiológicos establecidos en el RSA, lo que garantiza la disponibilidad de un alimento inocuo para la población. Tratamientos térmicos de la leche Para prolongar la vida útil de la leche, se han desarrollado varios procesos, entre estos está el secado, es uno de los métodos de procesamiento más utilizado para aumentar su vida útil. Este proceso consiste en eliminar la mayor parte del agua, así por ejemplo la leche fluida tiene un 88% de humedad promedio y después del secado queda con un máximo de 3,5% de humedad, de este modo el producto que era líquido pasa a ser un sólido, esto con el objetivo de estabilizar los componentes lácteos durante su almacenamiento y posterior uso. El secado comercial de la leche se realiza aplicando una fuente de calor externa, evaporando el agua y secando los sólidos de la leche. Dentro de los productos lácteos en polvo, podemos mencionar, por ejemplo, la leche entera en polvo, leche descremada en polvo, fórmulas infantiles, entre otras. Evaluación del efecto del tratamiento térmico Los tratamientos térmicos aplicados a la leche tienen la función de permitir la obtención de un producto más saludable y aumentar su vida útil. Sin embargo, estos procesos generan, inevitablemente, modificaciones en los componentes de la leche las que dependen de la temperatura y la severidad de los procesos térmicos aplicados. Aun así, la leche tratada térmicamente entrega la mejor relación entre inocuidad y calidad nutricional y organoléptica. Para la evaluación del efecto del proceso de calentamiento en la leche, se han propuesto diferentes indicadores químicos y biológicos. Estos se agrupan en: i) Degradación, desnaturalización e inactivación de componentes lábiles al calor, por ejemplo: Fosfatasa alcalina: es una enzima presente naturalmente en la leche cruda que se inactiva durante la pasteurización. Por esta razón, la determinación de esta enzima en la leche se considera un indicador de la efectividad del tratamiento térmico Lactoperoxidasa: es otra enzima naturalmente presente en la leche que es más estable al calor que la fosfatasa alcalina. Se inactiva a 75-80°C; por lo tanto, si la leche ha estado expuesta a una temperatura más alta (>75°C) durante la pasteurización, se producirá la inactivación de esta enzima. Proteínas del suero: son las más sensibles al calor entre los componentes de la leche. Tienden a la desnaturalización y a formar complejos con la caseína, incluso a temperaturas relativamente bajas. Por esta razón, la fracción de proteínas de suero solubles es inversamente proporcional a la intensidad del tratamiento térmico. ii) Formación de productos por efecto de la temperatura Furosina: es el producto de la hidrólisis de la ε-lactulosa-lisina, esta última es uno de los productos intermediarios de la reacción de Maillard, la que ocurre entre un grupo amino de la proteína y un azúcar reductor. Esta reacción es dependiente de la temperatura. La presencia de furosina se usa comúnmente como un indicador inicial del efecto del tratamiento térmico aplicado a la leche. En cambio, se puede usar como indicador más avanzado de la reacción de Maillard la determinación de 5 hidroximetil furfural (HMF). Lactulosa: es una molécula que no está presente en la leche cruda, se forma por epimerización de la lactosa debido al tratamiento térmico. El proceso de isomerización está estrechamente relacionado con el pH, el tiempo y la temperatura; por lo tanto, la determinación de lactulosa está destinada a evaluar la severidad del tratamiento térmico de la leche. La lactulosa es considerada un prebiótico que promueve la proliferación de bifidobacterias en el intestino, ejerciendo un efecto positivo para la salud (Schuster-WolffBuhring y cols. 2010; Seki & Saito,2012) MINI INTRODUCCION 😊 Cremas, yogures, mantequilla, quesos, helados, leche en polvo o envasada: cada producto lácteo requiere de un control impecable de la temperatura y humedad relativa en cada etapa de su proceso de producción para impedir la proliferación de bacterias y microorganismos, homogeneizar sus cualidades y garantizar una impecable higiene. Como en muchas otras industrias, la industria láctea requiere de una atenta operación de sus procesos, especialmente al momento de querer conservar las principales características y valores nutricionales de aquellos productos que se ofrecen hoy en día en el mercado. Para lograrlo, es de vital importancia manejar y mantener una temperatura adecuada de refrigeración, mejor conocida como cadena de frío. Esta, aunque distinta para cada producto, permite que se lleve a cabo un proceso de conservación que controla y garantiza la seguridad y calidad de un producto, tomando siempre en cuenta el proceso de elaboración, distribución, almacenamiento y colocación en tienda. Conservación de productos lácteos y derivados Leche A lo largo de todas las etapas de la cadena de frío es común que se realicen pruebas para mantener la calidad de la leche. En éstas, se verifican aspectos tales como el color, sabor, olor, composición química, entre otros. Dichos factores cruciales, se analizan con el propósito de incrementar su valor y, por supuesto, extender su durabilidad. Para para conservar y prevenir que este producto lácteo se contamine, es importante evitar su exposición a la luz directa, y mantener una temperatura apropiada entre 2° y 5°C. Yogures Las leches ácidas, como lo son los yogures, también deben ser conservados a temperaturas entre los 2° y 5°C. Los cambios bruscos en temperaturas durante su distribución y conservación podrían elevar la posibilidad de cambiar su consistencia y desarrollar microorganismos que atenten contra la salud de los consumidores. Quesos En relación a los quesos, la mayoría también deben ser conservados entre 2° y 5°C. Sin embargo, su vida útil; aun estando herméticamente cerrados, puede variar dependiendo de su consistencia y frescura, habiendo algunos que pueden durar 15, 21, 30 y hasta 90 en buen estado. Fases fundamentales en la conservación y refrigeración Primera fase - Cadena de frío homogénea Para que la leche, quesos, yogures u otro producto lácteo mantengan sus propiedades, es vital que la cadena de frío sea homogénea. Esto significa que deberá mantenerse en la misma temperatura desde la producción, distribución y almacenamiento. Hacerlo, asegurará que los productos lleguen en óptimas condiciones al intermediario o consumidor final. El control de entradas y salidas como parte de la cadena de frío es clave para que un producto no se altere. Por ello, es vital cuidar que la operación de rotación de productos durante el proceso de almacenamiento sea rápido e impecable. Tercera fase – Empaques herméticos Para ayudar a preservar la cadena de frío y prevenir que un producto lácteo se contamine, es necesario que se empaque herméticamente. Contar con un empaque adecuado y hermético también evitará que el producto llegue a los centros de distribución con golpes o maltratado. Cuarta fase – Temperaturas idóneas Además de la calidad y seguridad, mantener las temperaturas correctas estará garantizando una mayor rentabilidad para cualquier producto. Asimismo, te brindará la oportunidad de poner especial atención al momento de preservarlos, garantizando al consumidor que el producto que recibe es un producto lácteo de calidad. PROCEDIMIENTOS DE REFRIGERACION DE LA LECHE El enfriamiento de la leche puede hacerse adoptando alguna de las siguientes posibilidades: utilizar como elemento refrigerante el agua natural; emplear agua enfriada previamente a temperaturas próximas a los 0° C., y, finalmente, aprovechar directamente el frío que producen ciertas sustancias químicas al pasar del estado líquido al gaseoso en instalaciones construidas con tal fin. Dentro de cada uno de estos procedimientos existen diversas técnicas o métodos. Conviene tener en cuenta que las condiciones que debería reunir un sistema de refrigeración perfecto son rapidez, limpieza, economía y comodidad. Sin embargo, lo normal es que los procedimientos más económicos no reúnan las restantes condiciones, mientras que los más rápidos y cómodos tienen el inconveniente de que los equipos y su funcionamiento resultan más o menos costosos; por ello conviene conocerlos todos y saber cuáles son sus principales ventajas e inconvenientes, y para ello se describen a continuación • Refrigeración con agua natural La temperatura de la leche recién ordeñada es de 37" C. Colocando la leche recién ordeñada y agua natural tan próximas como sea posible, pero separadas por una lámina de metal que impida que ambos líquidos se mezclen, una parte del calor que tiene la leche pasa al agua. Este es el fundamento de la refrigeración por agua natural, que puede realizarse empleando refrigeradores d^ cortina o cascada, refrigeradores en espiral de circuito cerrado, refrigeradores de placas, anillos refrigeradores colocados en el cuello de los bidones o sumergiendo los bidones o cántaros en un depósito de agua corriente. • • • • Refrigeradores de cortina o cascada.- Consisten en un serpentín, por el que circula el agua, colocado de forma que la leche, al caer desde un pequeño depósito superior a otro. inferior, se desliza en capa muy fina, bañando las paredes del tubo que forma el serpentín. De esta forma, parte del calor de la leche pasa al agua. Este sistema tiene el inconveniente de que la leche está muy expuesta a la contaminación por bacterias, polvo y otras materias contaminantes que existen en el ambiente. En cambio, tiene la ventaja de que es muy fácil limpiar el aparato. Refrigeradores en espiral de circuito cerrado.-Están formados por un tanque, cilíndrico generalmente, en cuyo interior hay un serpentín en espiral. La leche ocupa el espacio que hay entre el serpentín y las paredes del tanque. El agua circula por el interior del tubo que forma el serpentín. La leche se enfría al pasar entre las espiras del serpentín y ponerse en contacto con la superficie exterior del tubo. Las ventajas e inconvenientes de este sistema son la,s inversas que en los refrigeradores de cortina Refrigeradores de placas.-Como su nombre indica, están formados por varias placas metálicas montadas una al lado de otra, en forma paralela. Entre cada dos placas queda un espacio estrecho. Los espacios que dejan entre sí las placas están conectados alternativamente, es decir, el espacio primero se comunica con el tercero, éste con el quinto y así sucesivamente; mientras que el segundo espacio está en comunicación con el cuarto, éste con el sexto, etc. La leche entra por un extremo del refrigerador y va pasando por todos los espacios que están conectados entre sí, por ejemplo, los impares, hasta salir del refrigerador ; a su vez, el agua, desde que entra hasta que sale del refrigerador por bocas distintas a las de la leche, recorre todos los espacios pares. Con este sistema de montaje el agua y la leche no se mezclan, y, además, cada placa está en contacto por una cara con la leche y por la ot.ra con el agua, y, como es metálica y bastante delgada, permite el paso del calor de la leche al agua y, por tanto, la refrigeración del producto. Anillos refrigeradores en el cuello de los bidones.-Este sistema de refrigeración es poco frecuente en España, mientras que está bastante difundido en otros países europeos. En esencia, consiste en unos anillos o collares huecos que se colocan en el cuello de los cántaros o bidones. Los anillos están conectados a una tubería que suministra el agua y llevan una serie de agujeros. Por las perforaciones del collar fluyen pequeños chorros de agua que escurren de forma continua por las paredes exteriores del cántaro, enfriándolo. • • • Inmersión de los cántaros en agua.-Es el sistema más simple de refrigeración. Consiste en colocar los bidones que contienen la leche recién orderiada dentro de unos depósitos llenos de agua que se renueva constantemente. El agua debe llegar hasta el clzello de los cántaros o hasta el nivel que alcanza la leche dentro de ellos, si es que no están llenos. El procedimiento, como se ve, es muy sencillo, pero la refrigeración resulta bastante lenta. Refrigeración con agua enfriada Existen diversos sistemas para refrigerar la leche mediante el uso de agua que previamente ha sido enfriada hasta una temperatura próxima a los 0° C. Entre ellos están los métodos que se han indicado anteriormente al tratar de la refrigeración con agua natural, con la única diferencia de que el agua empleada ha sido refrigerada antes de que pase por los elementos refrigeradores. No es necesario, por tanto, entrar en detalles descriptivos de tales métodos. En cambio, dentro de este procedimiento hay que hacer mención especial de los tanques de refrigeración de agua helada, llamados también de refrigeración indirecta o de reserva de hielo. Antes de indicar sus características conviene recordar muy brevemente cómo funciona un equipo de producción de frío Refrigeración por compresión.-La producción de frío por i;ompresión se basa en que ciertas sustancias químicas, tales como el amoníaco y el freón, entre otras, que a temperatura y presión normales son gases, pasan al estado líquido al ser sometidas a presiones m"as altas, y vuelven al estado de gas al encontrarse en un medio con presión normal en el que puedan expansionarse. El paso de estas sustancias en estado de gas a la forma líquida se hace desnrendiendo calor, mientras que el proceso inverso, paso de líquido a gas, tiene lugar absorbiendo calor. Los elementos esenciales de un equipo de refrigeración por compresión, de circuito cerrado, son : compresor, condensador, evaporador y fluido frigorífico o frigorígeno. Su funcionamiento es como sigue : El frigorígeno ( amoníaco, freón, etc. ) en estado de gas es sometido a fuertes presiones en el compresor y, como consecuencia de ello, su volumen se reduce muchísimo y aumenta su temperatura; el vapor altamente comprimido pasa al condensador, donde cede calor, que se pierde en el aire ambiente o pasa al agua utilizada para refrigerarlo; al perder calor se convierte en líquido. El frigorígeno en forma líquida llega al evaporador, donde se expansiona libremente y se convierte de nuevo en gas, tomando calor de las partes que están en contacto con el evaporador. Desde allí el gas pasa de nueva al compresor, donde comienza el ciclo otra vez. Vemos, pues, que el frío se produce en el evaporador. Es importante conocer este detalle para comprender más ade-lante el funcionamiento de los distintos tipos de tanques refrigeradores de leche • • • Tanques de agua helada.-El esquema de la figura 8 muestra un tanque de refrigeración de leche que sirve para enfriar el prcducto y mantenerlo almacenado a una temperatura próxima a los 4° C. durante un plazo de tiempo de cuarenta y ocho horas y aún más. Este tanque funciona de la siguiente forma: los conductos A, vistos en sección, son el evaporador de un equipo frig^orífico y, por tanto, en ellos el fluido frigorígeno pasa del estado líquido a gas absorbiendo calor. Este calor lo toman del agua que hay alrededor de ellos en el compartimiento B, la cual se transforma en hielo. Cuando se echa leche en el depósito, ésta, que está más caliente, cede calor al agua helada o hielo del compartimiento B y se enfría. Es, por tanto, un tanque de refrigeración indirecta, porque no es el equipo frigorífico el que enfría directamente la leche, sino el agua helada. Además de las partes ya mencionadas, el tanque lleva una bomba que toma agua helada del fondo del compartimiento B y, por medio de una tubería, la conduce hasta la parte superior de esta cámara, desde donde escurre por la pared interior, refrigerándola. TamLién está dotado el tanque de un agitador para remover la leche del depósito de vez en cuando; la acción del agitador es necesaria para que la temperatura de la leche que hay en el tanque sea homogénea en cualquier punto del líquido, de lo contrario estaría más fría la que se encuentra en contacto con las paredes laterales y el fondo del depósito ; además, se produciría un desnate natural, acumulándose la grasa en la superficie del líquido. Refrigeración directa Consiste en refrigérar la leche aprovechando directamente ei frío que produce un equipo frigorífico. Según la posición del evaparador de la máquina frigorífica con respecto a la leche, existen dos métodos diferentes dentro de este procedimiento : refrigeración por inmersión y tanques de refrigeración. de expansión directa. Refrigeración por inmersión.-Los equipos de refrigeración por inmersión con evaporación directa constan de las siguientes partes : unidad compresora, que se fija generalmente a una de las paredes de la lechería ; enfria,dor, que se sumerge en la leche, y, por úl.timo, cántaros o tanques a lo que es adaptable,el enfriador. El enfriador que se sumerg^e en la leche lleva, además del evaporador, algún dispositivo que agita la leche sin formar espuma ni producir un efecto de batido. Este tipo de refrigeradores puede también utilizarse para enfriar indirectamente la leche en bidones ; para ello basta colocar los bidones que contienen la leche dentro de un depósito en el que hay agua y poner el evaporador de la máquina dentro del agua del depósito. • Tanques de expansión directa.-En esencia están formados por un depósito de paredes dobles, entre las que hay un material aislante, que puede ser espuma de poliuretano, corcho, etc. En el fondo llevan soldado directamente o impreso el evaporador de un equipo frigorífico. Tienen también un agitador, que remueve la leche almacenada en el tanque de forma análoga a como lo hace el agitador de los tanques de agua helada y cumple la misma misión que en aquéllos. El agitador no suele funcionar constantemente; sólo lo hace unos minutos cada hora. La diferencia esencial con los tanques de agua helada es que en los tanques de expansión directa el equipo refrigerador absorbe el calor de la leche almacenada en el tanque de forma directa, sin que haya agua helada o hielo entre la leche y el serpentín refrigerador. Los tanques de refrigeración de leche, tanto si son de agua helada como de expansión directa, suelen estar hechos, en la actualidad, de acero inoxidable. A veces, la pared exterior es de materiales plásticos tnuy resistentes a la acción de agent^es externos. Generalmente tienen formas redondeadas, para evitar que haya áng^ulos difíciles de limpiar. Llevan, además, la correspondiente ^tapa, que cierra herméticainente, para evitar que la leche ^sufra contaminaciones procedentes del exterior o adquiera olores extraños. En la mayor parte de los tanques el vaciado de la leche se hace por una boca situada en el fondo. Una pieza importante de los tanques es el termostato, que pone en funcionamiento el equipo refrigerador en cuanto la temperatura de la leche sobrepasa los 5° C., y lo para cuando el producto alcanza una temperatura próxima a 0° C. CALENTAMIENTO El calentamiento es el tratamiento más importante al que se somete la leche y los productos lácteos, las variables principales son tiempo y temperatura, y se cambian de acuerdo a diferentes propósitos tales como: Mejorar la calidad higiénica de la leche y su conservación debido a la dest5rucción de bacterias y enzimas a partir da la esterilización y pasterización de la leche, de la crema, mezcla de helados, entre otros. Eliminar el agua por concentración o desecación de la leche del lactosuero, entre otros, obteniéndose productos con alta capacidad de conservación. En los diferentes procesos tecnológicos, por ejemplo en la obtención de la cuajada a temperaturas moderadas, para la fabricación de quesos de «pasta dura», fusión del queso con sales, preparación del aceite de mantequilla, modificaciones de las propiedades físicas (viscosidad y color) de las leches concentradas, entre otros. Sin embargo debido a la gran complejidad química y física de la leche los tratamientos térmicos también ocasionará otras modificaciones que producen efectos desfavorables, que se deben conocer previamente antes de iniciar cualquier tratamiento térmico, para tomar las precauciones del caso. Cambios en sus componentes termolábiles: Cuando la leche es sometida a diferentes temperaturas sus componentes termolábiles como las proteínas y el estado fisicoquímico de sus sales sufren cambios de acuerdo a la intensidad de los tratamientos térmicos, afectando su estabilidad, pH, poder de oxidorredución, características organolépticas y nutritivas. Efectos sobre las proteínas. Cuando la leche se somete a una temperatura máxima de 85o C por 30 minutos, las proteínas se deshidratan, efecto que es favorable para la producción de las leches en polvo descremado en la medida que aumenta su conservación de almacenamiento y en las leches descrmadas y azucaradas aumenta su viscosidad. A temperaturas de 75 o C, por 30 minutos se producen efectos negativos sobre el tiempo de coagulación por cuajo, efecto, que va acompañado de un sabor desagradable a cocido, al producir la precitación de proteínas solubles de la caseína perjudicando su acción; paralelamente, se produce la reducción del calcio y fosfatos solubles y aumento de la acidez por descomposición de la caseína (50%) y desfosforilización de la lactosa (30%) y alteración del equilibrio de los fosfatos (20%) , también se disminuye su potencial de oxidorreducción y se aumenta la hidratación de las proteínas. El aumento de acidez como consecuencia del tratamiento térmico, da lugar a la aparición de un color café debido principalmente a pigmentos de melanoidinas, como resultado de las reacciones de Maillard entre el grupo aldehido de la lactosa y las proteínas. Pasteurización, Esterilización y UHT de la leche LECHE PASTEURIZADA: Se somete a la leche a un proceso de aumento de temperatura hasta los 63ºC durante 30 minutos (esta sería la LTLT – Low Temperature Long Time – Baja Temperatura Alto tiempo, casi no utilizada salvo en queserías tradicionales), o durante 15 minutos a una temperatura de 71,7ºC (HTLT – High Temperature Long Time – Alta Temperatura Alto Tiempo) siendo este el método más utilizado y más adecuado de forma de pasterización (eliminando mohos, levaduras y la mayor parte de las formas vegetativas de las bacterias). Posterior a este proceso se baja la temperatura hasta los 6 ºC, siendo su periodo máximo de utilización de una semana, siendo más conocida por todos como la “leche fresca”. La leche pasteurizada es aquella que ha sido sometida a tratamiento de pasteurización. Esto se realiza para reducir el número de microorganismos nocivos presentes en la leche y es siempre a un nivel en que no constituya ningún riesgo notable para la salud. Este tratamiento permite prolongar la duración de la leche y determina los mínimos cambios químicos, físicos y organolépticos posibles. La pasteurización no destruye ni las esporas ni las toxinas secretadas en la leche por microorganismos que vivían en ella antes de someterla a tratamiento térmico. Mediante este tratamiento se destruyen todos los microorganismos y es poco probable que alguno cause deterioro del producto (si se almacena en condiciones normales). La leche sometida a este tratamiento se envasa asépticamente en envases esterilizados y cerrados herméticamente, estos envases impiden la entrada de microorganismos. LECHE ESTERILIZADA: Se produce mediante el aumento de la temperatura hasta los 110 ºC, por un periodo de 20 minutos una vez envasada la leche herméticamente, el problema fundamental de este método radica en la perdida de características organolépticas de la leche ya que el tratamiento es bastante severo, destruyéndose algunas vitaminas, desnaturalizando proteínas, caramelizando azúcares de la leche, etc. Es un sistema utilizado en menor medida que la pasterización y la ultrapasterización (UHT) LECHE UHT: Es, como en los dos casos anteriores el tratamiento mediante el aumento de la temperatura, en esta ocasión entre 135 ºC y 150ºC durante 1 segundo (mínimo legal exigido) hasta los 4 segundos normalmente, posteriormente se baja la temperatura y se envasa en condiciones asépticas. Prácticamente no se producen modificaciones en la composición de la leche pudiendo notarse no obstante ligeras modificaciones en el sabor (dejando un sabor especial debido a la caramelización de parte de los azúcares de la leche). Esta leche tiene una alta fecha de caducidad y es conocida también como la “leche de brick” o “leche de caja” • • • • • • • • • • • Refrigeración con agua natural Refrigeradores de cortina o cascada.Refrigeradores en espiral de circuito cerrado.Anillos refrigeradores en el cuello de los bidones Inmersión de los cántaros en agua.Refrigeración con agua enfriada Refrigeración por compresión.Tanques de agua helada.Refrigeración directa Refrigeración por inmersión.Tanques de expansión directa.-