Subido por

Mateo Coronel

Elaboración de Helados: Informe de Práctica en Ingeniería de Alimentos

Anuncio

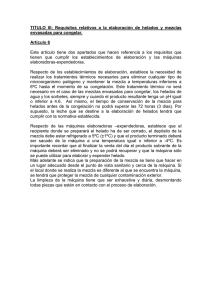

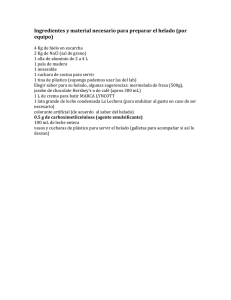

UNIVERSIDAD NACIONAL SANTIAGO ANTUNEZ DE MAYOLO FACULTAD DE INGENIERIA DE INDUSTRIAS ALIMENTARIAS ESCUELA PROFESIONAL DE INGENIERIA DE INDUSTRIAS ALIMENTARIAS INDUSTRIAS LACTEAS PRACTICA N°09. ELABORACIÓN DE HELADOS PRESENTADO POR: PERA MENDOZA, Flor YANAC BAYLON, Ailyn DIRIGIDO POR: ING. TARAZONA MINAYA, Rosario HUARAZ-ANCASH-PERU 2019 I. INTRODUCCION En su forma más simple es hecho de leche, nata o combinadas con saborizantes, edulcorantes y azúcar. A pesar de la simplicidad de los ingredientes, la interacción entre los componentes del helado es bastante compleja debido a que es una emulsión, una espuma y una dispersión al mismo tiempo. Los glóbulos de grasa, burbujas de aire y cristales de hielo están dispersos en una solución concentrada de azúcares para formar una matriz semisólida, congelada y aireada. El objetivo principal en la elaboración de helados es lograr obtener los distintos componentes insolubles (aire, hielo y grasa) dentro de una fase acuosa en el menor tamaño y mayor número posible. La estructura del helado puede describirse en términos de dos fases: continúa y dispersa. La fase continua es una combinación de una solución, una emulsión y una suspensión de sólidos en líquido. Los componentes de dicha fase son: Solución: agua, azúcar, hidrocoloides, proteínas de la leche, otros solutos. Suspensión: cristales de hielo, cristales de lactosa y sólidos de la leche. Emulsión: glóbulos grasos. La fase dispersa es una espuma formada por burbujas de aire distribuidas en un medio líquido y emulsionadas con la grasa de la leche. En esta oportunidad se elaborará un yogurt frutado utilizando en su elaboración los siguientes ingredientes: leche en polvo, azúcar blanca, pulpa de fruta, grasa, estabilizante, sal y agua. II. OBJETIVOS 2.1.OBJETIVO GENERAL Conocer la tecnología a utilizar en la elaboración de los helados. 2.2.OBJETIVOS ESPECIFICOS Conocer la metodología para la elaboración de helados. Evaluar el rendimiento del proceso en la elaboración de helado. Identificar los insumos básicos de la elaboración y calcular la cantidad necesario de su uso en la preparación. III. MARCO TEORICO 3.1. DESCRIPCIÓN DEL HELADO El helado es un producto obtenido por congelación, previo mezclado con agitación para la incorporación de aire y uniformidad en la textura, de una mezcla compuesta de productos lácteos, grasa, edulcorantes o sustitutos de edulcorantes, huevo, saborizantes, acidulantes, estabilizadores y emulsivos de acuerdo por la legislación de la localidad. Existen dos grandes grupos: las cremas y los sorbetes, divididos asu vez en varias familias. El primer paso para hacer un helado es amalgamar una serie de ingredientes líquidos y sólidos para obtener una mezcla líquida llamada “mix”. Tras un proceso de elaboración esta mezcla se introduce en una máquina heladora en la que, mediante un sistema de agitación, incorpora una cantidad de aire que es retenida o fijada por enfriamiento. El mix convertido en helado presentará unas características concretas de sabor, estructura y textura, determinada por: La calidad de los ingredientes utilizados. El equilibrio de la mezcla o mix. El proceso de elaboración efectuado 3.2.CLASIFICACIÓN DE LOS HELADOS. Según las normas técnicas del INDECOPI los helados pueden ser clasificados en: Helados de agua o Sorbetes: Esta denominación corresponde a los productos en los que el componente básico es el agua.bDeberán responder a las siguientes exigencias: -Extracto seco, Mín: -20,0% -Materia grasa de leche, Máx: 1,5% Helados o Helados de leche: Esta denominación corresponde a los productos que han sido elaborados a base de leche. Deberán responder a las siguientes exigencias: -Sólidos no grasos de leche, Mín: 6,0% -Materia grasa de leche, Mín: 1,5 % Cremas heladas o Helados de crema: Esta denominación corresponde a los productos que han sido elaborados a base de leche y han sido adicionados de crema de leche y/o manteca. Deberán responder a las siguientes exigencias: -Sólidos no grasos de leche, Mín: 6,0 % -Materia grasa de leche, Mín: 6,0 %. 3.3. COMPOSICIÓN DE LOS HELADOS 3.3.1. Hidratos de carbono Los hidratos de carbono, son grupos de sustancias que incluyen los azúcares y figuran entre los componentes más abundantes de plantas y animales. Constituyen una fuente importante de energía y tienen una fundamental importancia en la elaboración de los helados: Dan el típico sabor dulce de los helados, muy valorado por los consumidores, aportando 4 cal/g. Aumentan el contenido de sólidos, bajando el punto de congelación, permitiendo un mayor tiempo de almacenaje y distribución. 3.3.2. Grasas Nos centraremos en el estudio de las grasas neutras, que son las utilizadas en la fabricación de los helados, ya sean de origen animal (grasa de leche), o de origen vegetal (aceite de coco, palma, etc.). Las grasas se oxidan muy fácilmente en presencia de oxígeno. En este proceso se forman ácidos grasos que son fuertemente olorosos y volátiles. Esto da lugar al “enranciamiento”, fenómeno que puede evitarse fácilmente conservando los helados a bajas temperaturas y en atmósfera libre de oxígeno. Las grasas desempeñan importantes funciones como ingredientes en la elaboración de los helados: Ayudan a dar un mejor cuerpo y sabor a los helados. Aportan energía. Las grasas aportan 9 cal/g. Son una importante fuente de vitaminas. Las vitaminas A, D, K y E, son solubles en las grasas presentes en los helados. 3.4. VALOR NUTRICIONAL La composición y valor nutritivo de los helados pueden presentar los siguientes valores promedios: CUADRO N°01: Valor Nutricional Del Helado Nutriente Energía Aporte 149-250 kcal. Proteínas 3-3,5 g hidratos de carbono 23-25 g Grasas 4,8-15 g Agua 50-78 % Lactosa 4,4-6,2 g Calcio 88,6-148 mg Fósforo 45-150 mg Magnesio 10-20 mg Hierro 0,05-2 mg Cloro 30-205 mg Sodio 50-180 mg Potasio 60-175 mg Vitamina A 0,02-0,13 mg Vitamina B1 0,02-0,07 mg Vitamina B2 0,17-0,23 mg Vitamina B3 0,05-0,1 mg Vitamina C 0,9-18,0 mg Fuente: FAO (2010) 3.5. PREPARACIÓN DE Y TRATAMIENTO DE MEZCLAS. La leche líquida llega en camiones cisternas cuya construcción es enteramente en acero inoxidable, con una doble pared. Entre ambas hay un material aislante adecuado que permite mantener la temperatura a la cual fue cargada en la usina. Al llegar a la fábrica de helados la o las cisternas se conectan a una bomba centrífuga sanitaria a través de mangueras “sanitarias”. De este modo se comienza la descarga de leche hacia la planta. Ésta se deposita en tanques de similares características a los de transporte. Como regla general la leche es sometida a un proceso de enfriamiento a través de un intercambiador a placas a una temperatura de 4 o 5°C, ya que generalmente en el transporte de leche suele aumentar la temperatura. En el caso de la crema de leche se suele utilizar una bomba de desplazamiento positivo debido fundamentalmente a la viscosidad de ésta, que dificulta su bombeo y se corre el riesgo de que el exceso de presión y batido separe la materia grasa del suero quedando un “tapón” de manteca en las cañerías. El azúcar recibido a granel generalmente se deposita en silos los cuales poseen un sistema de transporte a “tornillo” y puede estar dotado de algún sistema de vibración en su base, que desprenda parte del producto que pueda formar bloques más o menos duros. La glucosa a granel generalmente es transportada a temperatura ambiente o calefaccionada a unos 60°C. De este modo se logra bajar la viscosidad y se puede bombear fácilmente. Del mismo modo los tanques de almacenamiento poseen un sistema de calefacción a través de una serpentina de vapor o eléctrica que permite su fluidificación. Estos sistemas de transporte y almacenamiento permiten adoptar otros métodos de limpieza y desinfección a través de circuitos cerrados que si están diseñados adecuadamente aseguran una calidad óptima de este proceso. 3.5.1. Pesaje y dosificación de los ingredientes Las materias primas sólidas son dosificadas por peso, mientras que los líquidos se miden por volumen. En una elaboración típica, estos ingredientes son ingresados a un tanque de mezcla, que puede ser calefaccionado mediante una “camisa” de agua caliente y un agitador con velocidad variable, de modo de mezclar los mismos a la temperatura y con la energía adecuada para mejorar la disolución y dispersión de los componentes. En efecto, en este tanque se agregan los componentes, leche, azúcar, crema, estabilizantes, esencias y colorantes, etc. Otro método a escala industrial es la dosificación de los componentes líquidos a través de desplazamiento positivo y velocidad variable. Una vez calibradas en función a la velocidad y tiempo es posible lograr una dosificación muy precisa. En el caso de componentes sólidos el uso de tornillos de transporte cumple una función similar a las bombas para los componentes líquidos. Por supuesto para pequeñas cantidades es indispensable el uso de las balanzas calibradas realizándose la incorporación de los componentes en forma manual. 3.5.2. Mezcla y emulsión de ingredientes Para mejorar aún más la mezcla, ésta generalmente se hace circular a través de un molino coloidal, retornando al tanque, que tiene la particularidad de someterla a una velocidad y presión adecuada, lográndose un tamaño de partícula menor a los 100 micrones de diámetro. De esta manera se aumenta la superficie de contacto de cada uno de los componentes, disminuyendo el peso específico y mejorando la dispersión. Otra variante del molino coloidal es incorporar en la succión de la bomba de este equipo una tolva, en donde se agrega un sólido (azúcar, leche en polvo, etc.), que, por la acción de vacío en el punto de dosificación, succiona el polvo incorporándolo a la corriente del líquido, logrando una mezcla altamente homogénea. 3.5.3. Homogeneización de la mezcla El proceso de homogeneización consiste en dividir finamente los glóbulos de materia grasa de la mezcla. La grasa de leche sin homogeneizar puede observarse fácilmente al microscopio. En estas condiciones los glóbulos pueden medir hasta 20 micrones de diámetro. Mediante un compuesto natural presente en la leche, la aglutinina, estos glóbulos se agrupan formando racimos. Por su menor densidad respecto al suero de la leche y por acción de la fuerza de gravedad, ascienden formándose la clásica “capa de nata”. Para evitar este “defecto” se somete la materia grasa junto al resto de la mezcla, al proceso denominado homogeneización. Para esto se utilizan equipos denominados Homogeneizadores. Estos equipos en realidad consisten básicamente en una bomba de accionamiento “positivo”. Esta bomba obliga a la mezcla a pasar a través de una válvula de homogeneización. Esta válvula de apertura regulable y de diseño especial tiene un asiento fijo y una parte móvil. El espacio entre ambos es muy pequeño. En este punto se crean los siguientes fenómenos: Paso de la mezcla por una ranura estrecha a alta velocidad, sometiendo a los glóbulos de grasa a enormes fuerzas de rozamiento que los deforman y rompen. La aceleración al pasar por la ranura trae aparejado una fuerte caída de presión, por lo cual los glóbulos grasos literalmente explotan. Al chocar esto glóbulos contra las paredes de la válvula de homogeneización terminan por dividirlos aún más. . 3.5.4. Homogenización y Pasteurización de la mezcla. Tanto el pistón como el cabezal, están construidos en acero inoxidable de alta resistencia, con un diseño especial de alta precisión, para lograr una estrecha ranura entre ambos por donde pasará la mezcla para su homogeneización. La bomba de alta presión es accionada por un potente motor eléctrico y consta básicamente de un pistón o varios, que succionan la mezcla y la derivan hacia el cabezal de homogeneización. Estos cilindros poseen una serie de juntas de goma, para evitar los derrames de la mezcla. Además para enfriar los pistones poseen un sistema de circulación de agua en el interior del bloque. La bomba de homogeneización puede elevar la presión de la mezcla desde 80 hasta los 240 Kg/cm2. Esta presión es regulada manual o automáticamente variando el orificio de salida de la mezcla en el cabezal de homogeneización. La temperatura de homogeneización ronda los 72 a 75°C. Las presiones recomendadas varían según el contenido de materia grasa, pudiendo ubicarse en unos 200 Kg/cm2 en una mezcla con 4 % de MG bajando a 80 Kg/cm2 con un contenido de MG del 12%. Al haber mayor contenido graso es necesaria una menor presión para conseguir una emulsión estable. A altas presiones de homogeneización, la velocidad de las partículas en el cabezal de homogeneización puede alcanzar hasta 200 m/seg. 3.5.5. Pasteurización de la mezcla El objetivo de la pasteurización de la mezcla es la destrucción de las bacterias patógenas, que tienen la capacidad de transmitir diversas enfermedades a los consumidores. El proceso de pasteurización fue desarrollado por Pasteur (Por esto lleva su nombre), y consistía básicamente en someter a distintos alimentos a la acción del calor, para destruir cepas patógenas de microorganismos. Este principio comenzó a utilizarse a la leche, la cual se calentaba a 60°C durante 30 min. Investigaciones posteriores determinaron que se pueden utilizar distintas combinaciones de tiempo y temperatura. Así en nuestros días un proceso de pasteurización utilizado en lechería aplica una temperatura de 72 a 75°C por un tiempo de 20 seg. Esta condición además de ser más económica, evita someter a la leche y otros alimentos a condiciones de temperatura tales que disminuyen sensiblemente su calidad nutricional. En la elaboración de helados se aplica esta técnica en forma “obligatoria”, como modo de garantizar la calidad sanitaria de este alimento. El proceso completo de pasteurización incluye el rápido enfriamiento de la mezcla, es decir luego de someterla a la temperatura y tiempo indicado, la temperatura desciende rápidamente hasta los 4 o 5°C, impidiendo de este modo la multiplicación de las células sobrevivientes. Con este proceso también se logran otros objetivos no menos importantes como: Destrucción de ciertos tipos de microorganismos generadores de malos sabores y olores. Lograr una completa disolución de todos los ingredientes de la mezcla. 3.5.6. Maduración. Una vez que la mezcla ha sido homogeneizada y pasteurizada, debe ser conducida a depósitos, a una temperatura de 4 o 5° C por un periodo de 4 a 5 horas. Este tiempo es fundamental para obtener los siguientes beneficios: Cristalización de la grasa Tanto las proteínas como los estabilizantes absorben agua obteniendo una buena consistencia del helado La mezcla absorberá mejor el aire que se le incorpora en el proceso de batido Mayor resistencia al derretimiento . 3.5.7. Mantecación de la mezcla La congelación o mantecación de la mezcla es una de las etapas que más influyen en la calidad del helado final. En esta etapa se realizan dos importantes funciones: Incorporación de aire por agitación vigorosa de la mezcla, hasta lograr el cuerpo y la textura deseada. Congelación rápida del agua de la mezcla, de forma de evitar la formación de cristales grandes, dando una mejor textura al helado. La temperatura de esta operación está comprendida entre los –4 y – 10°C. Cuanto más baja sea esta temperatura, mayor proporción de agua se congelará con una proporción mayor de cristales pequeños. A –4° C se congela el 30% del agua mientras que a –10° C puede llegar al 70%. Además cuanto más baja sea la temperatura mayor será la viscosidad. 3.5.8. Agregado de aire en la mezcla, Overrun Si bien, como dijimos anteriormente, existe una regla que determina el porcentaje de aire a incorporar, deben tenerse en cuenta: Demanda del mercado consumidor, que exigen determinados tipos de helados que no se ajustan estrictamente a la regla. Legislación vigente que restringe y limita la incorporación de aire. El contenido de grasa en la mezcla. 3.5.9. Envasado de helados. A partir de aquí iniciamos otra etapa no menos importante como es el envasado y acondicionamiento del producto. Una vez obtenido el helado de los Freezers estos pueden destinarse a distintas bocas de consumo. Del tipo de consumo dependerá el tipo y disposición del envasado. 3.5.10. Endurecimiento de los helados. Una vez que los helados han sido envasados, es necesario su endurecimiento, ya que al salir del congelador la temperatura era de –5 /- 7° C y durante las distintas etapas puede incluso subir hasta los 0° C. En este punto el helado posee una consistencia semifluida pudiendo incluso perder su forma original si no es congelado inmediatamente. Para evitar estos defectos se debe congelar el helado hasta por lo menos los –23° C medidos en el centro del mismo. Para esto puede disponerse de distintos métodos: Cámara frigorífica a baja temperatura, -30 / -40° C, con circulación forzada de aire que garantiza una buena transferencia térmica. Túnel de congelación con sistema de transporte, de modo de establecer un sistema continuo de entrada y salida del producto, con un tiempo de permanencia determinado, según la temperatura requerida, con circulación de aire frío a –35 / -40º C. IV. MATERIALES Y METODOS 4.1.MATERIALES Y EQUIPOS Cocina industrial Ollas Refrigeradora Licuadora industrial Cucharones Baldes y jarras 4.2.INSUMOS Leche en polvo Pulpa de fruta Azúcar blanca Grasa(mantequilla) Estabilizante (CMC) Emulsionante (lecitina) Sal Agua 4.3.METODO Se utilizará el método de beneficio, siguiendo el diagrama de flujo siguiente de la Figura 1: Figura N°01. Diagrama De Flujo Elaboración De Helado RECEPCION DE M.P FORMULACION: Para 5lt. de helado: -Leche en polvo:1200gr. MIX -Pulpa de fruta:900gr. -Azúcar blanca:1200gr. -CMC: 40gr. PASTEURIZACION T°: 85°C x 10 min T°: 90°C x 5 min -Lecitina:20gr. -Mantequilla:50gr. -Sal:2gr. T°:4-5°C x 12h. REFRIGERACION/MADURACION BATIDO/CONGELADD O ENDURADO T°:-5°C a -7°C. ENVASADO El procedimiento para elaborar el helado de crema es el siguiente: 1. Recepción de la materia prima: Se clasifico y selecciono la fruta para su uso en la preparación del helado, se pulpeo y se eliminó la cascara, luego se pasó a licuar con hasta obtener la pulpa bien fina, esta con el uso de total de agua calculada. 2. Mix: Se preparo mezclando los ingredientes destinados a la elaboración de la base de helado, como son: leche en polvo, mantequilla, azúcar blanca, estabilizante (CMC), sal, lecitina. 3. Pasteurización: Consistió en realizar un tratamiento térmico a la base del helado, con la finalidad de eliminar la carga bacteriana y asegurar el tiempo de vida del producto a elaborar. Debido al contenido elevado de materia grasa y azúcar. 4. Refrigeración: Se realizo con 2 objetivos fundamentales: el primero es el de ocasionar un shock térmico en la base del helado, eliminando en su totalidad algunas bacterias lesionadas, que no fueron eliminadas durante la pasteurización. Y el segundo objetivo fue de preparar la base para el batido, recordemos que para que haya una buena incorporación de aire en la base esta tiene que estar fría. 5. Maduración: El mix o base de helado se mantiene en depósitos de maduración a temperaturas de refrigeración de hasta 4 - 5 °C durante 12 horas con la finalidad de cristalizar agua y de que las proteínas y los saborizantes absorban agua. 6. Batido: Consistió en incorporar aire en el mix mediante un esfuerzo mecánico, maximizando el volumen del helado de acuerdo a su calidad. 7. Endurecimiento: Cuyo propósito fue congelar el contenido acuoso de la mezcla de tal manera que se obtengan numerosos y pequeños cristales de hielo; este proceso debe ser muy rápido; el helado debe tener una temperatura de -5 a -7 °C. 8. Envasado: Después del congelado, el helado es moldeado y envasado, de acuerdo al tipo y presentación de quieras otorgarle. 9. Almacenamiento: Se realiza en cámaras de congelación. V. RESULTADOS Y DISCUSIONES 5.1.RESULTADOS CUADRO N°02. Cantidad Y Dosis De Los Ingredientes Utilizados En La Elaboración Del Helado INGREDIENTES CANTIDAD: gr DOSIS: % Leche en polvo 1200 14.07 Azúcar blanca 1200 14.07 Sal 2 10.55 Mantequilla 50 0.59 CMC 40 0.47 Lecitina 20 0.02 CUADRO N°03. Los Solidos Totales Y Agua En El Helado Cantidad: gr Dosis: % Solidos totales 3412 40 Agua 5118 60 Total del producto 8530 100 CUADRO N°04. Rendimiento De La Elaboración Del Helado OPERACIÓN ENTRA SALE QUEDA RENDIM. RENDIM. (ml) (ml) (ml) OPERACIÓN PROCESO 1092.7 192.7 900 82.36% 82.36% Mix 8530 0 8530 100% 100% Pasteurización 8530 0 8530 100% 100% Maduración 8530 0 8530 100% 100% Batido 9000 0 9000 100% 105.5% Congelado 9000 0 9000 100% 105.5% Endurado 9000 0 9000 100% 105.5% Envasado 9000 0 9000 100% 105.5% Almacenamiento 9000 0 9000 100% 105.5% Recepción de la fruta CUADRO 3: Control Organoléptico Del Producto Terminado Producto Final Helado de plátano Consistencia Suave, textura cremosa Evaluación organoléptica Aroma y sabor desagradable, rancidez. Color amarillo naranja propio del plátano Figura N°02. Diagrama De Flujo Elaboración De Helado Después De Realizar Cálculos Y Análisis 1092.7 gr de plátano RECEPCION DE M.P 900 gr de pulpa de plátano 3412 gr. de solidos 5118ml de agua MIX 8530 gr de producto PASTEURIZACION 8530 gr de producto REFRIGERACION/MADURACION BATIDO/CONGELADD O 9000 gr de producto ENDURADO ENVASADO Rto: 105.5% 5.2.DISCUSIÓN Según Keating (2007), el batido de la mezcla a temperaturas de congelación es el paso más importante de la elaboración de helado ya que de este proceso depende la calidad y palatabilidad, así como el rendimiento final del producto. A la salida de la batidora el helado es envasado en los recipientes de plástico finales y es acomodad con la ayuda de paletas de madera. En este momento tiene una consistencia fluida sin la rigidez necesaria para conservar su forma es llevado a una cámara de congelación a -20ºC, es debe realizar una congelación rápida para que se formen cristales de menor tamaño (Keating, 2007). El helado que elaboramos fue frutado con sabor a plátano, el cual tuvo desagradable sabor, no fue un helado muy duro, ya que presento una consistencia suave y textura cremosa, los cristales de hielo formados fueron pequeños, por lo que no se sintieron al probar el helado. Presento mal flavor y textura, esto debido a la falta higiénica en el proceso de batido, ocasionando un producto no apto para el consumo. VI. CONCLUSIONES Las características organolépticas del producto final fueron inadecuadas. El helado no tuvo gran aceptabilidad; se obtuvo un producto de sabor desagradable, textura cremosa y sin presencia de cristalización. Se obtuvo un producto con poca resistencia a derretirse. Es de vital importancia congelar el helado lo más rápido posible para asegurar la producción de pequeños cristales de hielo y evitar una textura áspera del helado. Con la maduración a temperaturas de 2-4ºC se mejora la suavidad y el cuerpo del helado, aumentando la viscosidad y facilita el incremento del volumen en el batido. El sabor y textura de un helado depende de la calidad y cantidad de los ingredientes que se emplean, de método de procesamiento y su manejo después de la elaboración, siendo por ello necesario formular las mezclas para helados. La importancia de la grasa de leche es que le confiere al producto mejor sabor, textura y más cuerpo, además es una fuente concentrada de calorías que le proporciona valor energético al helado. Los sólidos de leche no grasos contribuyen también a darle cuerpo, sabor y textura agradables al producto. Los niveles más altos permiten un mayor volumen sin que la textura del helado se altere. El azúcar añade dulzor y reduce el punto de congelación de la mezcla, de manera que al congelarse no se endurezca. El azúcar empleado puede ser de caña, o bien, dextrosa del jarabe de maíz. Generalmente los estabilizadores son gomas, como gelatina, agar, karaya, goma de algas marinas, pectina, o gomas derivadas de celulosa (tipo carboximetilcelulosa). Los estabilizadores forman geles al ligarse con el agua de la fórmula y de este modo mejoran el cuerpo y la textura del producto y evitan que se derrita rápidamente o pierda agua. Asimismo, ayudan a prevenir la formación de cristales de hielo durante la congelación, los cuales le darían al producto una textura áspera. La yema de huevo es un buen emulsificante natural debido a su contenido de lecitina. Los emulsificantes comerciales son numerosos y ayudan a dispersar los glóbulos de grasa a través de la mezcla y a impedir que se junten en racimos y salgan en forma de glóbulos de mantequilla durante la operación de congelación y mezcla. También facilitan el batido del producto y lo mantienen con una consistencia seca y firme. VII. REFERENCIA BIBLIOGRAFICA RODRIGUEZ, M. (2004). Beneficios de la pasteurización del helado. Observatorio de la Seguridad Alimentaria. Universidad Autónoma de Barcelona. MADRID, A. y CENZANO, I. (2003). Helados: Elaboración, análisis y control de calidad. Editorial Mundi Prensa-Madrid-España. EARLY, R. 1998. Tecnologías de los productos lácteos. Editorial Acribia S.A. Zaragoza- Españ VIII. ANEXOS CUADRO N°05. Descripción Grafica Del Proceso De Recepción Y Mix Del Helado 1.Recepcion de la fruta: Se realizo el pesado de la cascara y pulpa de la banana, posteriormente se realizo el licuado. 2. Mix:Se realizo el licuado industrial con todos los ingredientes:Leche en polvo(1200 gr),azucar blanca(1200 gr),pulpa de fruta(900 gr),mantequilla(50 gr), CMC(40 gr) y agua(5118 ml).

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados