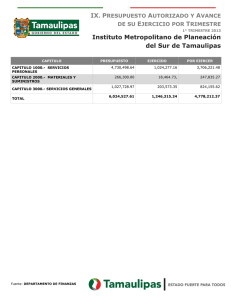

REPÚBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA EDUCACIÓN UNIVERSITARIA, CIENCIA Y TECNOLOGÍA INSTITUTO UNIVERSITARIO POLITÉCNICO “SANTIAGO MARIÑO” EXTENSIÓN MATURÍN PLAN DE MANTENIMIENTO PREVENTIVO PARA LOS EQUIPOS DE CONTROL DE SÓLIDOS DE LA EMPRESA ESVENCA MATURÍN ESTADO MONAGAS. Trabajo de Grado presentado para optar a el título de Ingeniería de Mantenimiento Mecánico Autor: Br. Fabio Martínez Tutor: Ing. Henry Rivera MATURÍN, OCTUBRE 2017 CAPÍTULO I EL PROBLEMA Contextualización del problema CAPÍTULO I EL PROBLEMA Objetivos de la Investigación Objetivo General Elaborar un plan de mantenimiento preventivo para los equipos de control de sólidos de la empresa Esvenca ubicada en el costo Maturín Estado Monagas. CAPÍTULO I EL PROBLEMA Objetivos de la investigación Objetivos Específicos 1.-Diagnosticar la situación actual de los equipos de Esvenca con la finalidad de conocer las deficiencias en el funcionamiento para realizar las actividades. 2.-Analizar las fallas detectadas en los equipos, con el propósito de detallar las causas raíces que las ocasionan. 3.-Desarrollar el plan de mantenimiento preventivo de acuerdo a los manuales de operación, con el fin de efectuar las acciones a mejorar. 4.-Estimar la relación Costo-Beneficio del plan de mantenimiento preventivo para determinar la factibilidad y la disminución de los costos por mantenimiento CAPÍTULO I EL PROBLEMA Justificación de la investigación APORTES CAPITULO II ANTECEDENTES DE LA INVESTIGACIÓN Medina, Y. (2015) “Plan de mantenimiento basado en la Norma COVENIN 3049-93 a los equipos de control de sólidos de la empresa CNPC Maturín estado Monagas” Instituto Universitario Politécnico Santiago Mariño. Mireya, A. (2014) “Plan de mantenimiento preventivo para los equipos de control de sólidos de la empresa CNPC Services de Venezuela LTD S.A Maturín estado Monagas bajo la Norma COVENIN 3049-93” Instituto Universitario Politécnico Santiago Mariño. Medina, J. (2013) “Mejoras en el sistema de equipos de control de sólidos para fluidos de perforación en la empresa Amazonas Tech Maturín estado Monagas” Instituto Universitario Politécnico Santiago Mariño” CAPITULO II BASES TEORICAS CAPITULO II BASES LEGALES Constitución de la República Bolivariana de Venezuela (1999) Del Sistema Socio Económico Articulo 302 Ley Orgánica del Medio Ambiente Disposiciones Generales Articulo 77 CAPITULO II BASES LEGALES Ley Orgánica de Prevención, Condiciones y Medio Ambiente de Trabajo (LOPCYMAT) Relación Persona, Sistema de Trabajo y Máquina. Articulo 60 CAPITULO III MARCO METODOLÓGICO Modalidad de la Investigación Proyecto Factible Apoyada en Investigación De Campo y Documental CAPITULO III MARCO METODOLÓGICO Tipo de Investigación de acuerdo al Nivel Descriptiva CAPITULO III MARCO METODOLÓGICO Unidad de Estudio Línea de Control de sólidos de la empresa ESVENCA Compuesta por 07 equipos Y una población referencial de 10 trabajadores CAPITULO III MARCO METODOLÓGICO Técnicas e Instrumentos de Recolección de Datos Revisión documental Observación Directa Entrevista no estructurada CAPITULO III MARCO METODOLÓGICO Técnicas de Análisis de Datos Análisis de Contenido Diagrama Causa-Efecto Análisis Cuantitativo Diagrama de Pareto CAPITULO IV Resultados Esvenca Nace a mediados de 1998 Presta servicio técnico de control de sólidos Presta servicios en 10 taladros ubicados en el distrito norte de Monagas, Anzoátegui y Costo Afuera CAPITULO IV Resultados Fallas detectadas en los equipos CAPITULO IV Resultados Fallas detectadas en los equipos Identificación F1 F2 F3 F4 F5 Causa Zaranda con Rotura de malla tiende a deteriorar en intervalos que pueden ir de 1 hora hasta 600 horas dependiendo del trabajo Tornillos tensores (rapidchange) se encuentra doblados Cortos que genera la paralización del motor Agrietamiento o ruptura de las estructuras metálicas de la cesta de zaranda Flomout agrietamiento o ruptura (conos del dsander y d-silter) Frecuencia %Frecuencia %Frecuencia Acumulada 9 20 20 8 17 37 7 15 52 5 11 63 4 9 72 CAPITULO IV Resultados Fallas detectadas en los equipos F6 F7 F8 Bombas centrifugas con desgaste de sus componentes Ruido en los rodamientos Ruptura de cumpling (goma de unión entre bomba y motor) 3 7 79 3 7 86 2 4 90 2 4 94 1 2 96 F10 Ruptura y o desgaste interno del “housing o caracol” de la bomba Desgaste de los sellos mecánicos (presenta fuga) F11 La Centrifuga frecuentemente presenta taponamiento 1 2 98 F12 Falta de lubricación de las piezas 1 2 100% Total 46 100% F9 CAPITULO IV Resultados Fallas detectadas en los equipos 10 120% 9 100% 8 7 80% 6 5 60% 4 40% 3 2 20% 1 0 0% F1 F2 F3 F4 F5 F6 Frecuencia F7 F8 %F.Acumulada F9 80-20 F10 F11 F12 CAPITULO IV Resultados Desarrollo del Plan de Mantenimiento Preventivo de acuerdo a los Manuales de Operación Objetivo General Elaborar un plan de mantenimiento preventivo a los equipos de control de sólidos de la empresa Esvenca ubicada en el costo Maturín estado Monagas. CAPÍTULO I EL PROBLEMA Objetivos de la investigación Objetivos Específicos 1) Mejorar las actividades de mantenimiento. 2) Comparar el resultado obtenido con el sistema anterior de mantenimiento utilizado. 3) Trabajar bajo criterios estandarizados. 4) Ir hacia la filosofía de mejora continua. 5) Elaborar formatos de registros para el desarrollo de la gestión del mantenimiento 6) Utilizar elementos de tecnología de la información. 7) Apoyar los procesos de la calidad CAPITULO IV Resultados Desarrollo del Plan de Mantenimiento Preventivo de acuerdo a los Manuales de Operación CAPITULO IV Desarrollo del Plan de Mantenimiento Preventivo de acuerdo a los Manuales de Operación Zaranda Vibratoria AWD III Utiliza 2 motores de 1800 rpm de 440 voltios Generan fuerza G superior a 7 Genera ángulos de -15° hasta +5° Descarta el 84% de los sólidos sea mayor o igual al orificio de la malla CAPITULO IV Desarrollo del Plan de Mantenimiento Preventivo de acuerdo a los Manuales de Operación Acondicionador de lodo Utiliza 2 motores de 1800 rpm de 440 voltios Incorpora un D-sander y un D-silter Funciona como un recuperador de barita Trabaja con mallas finas de 180-225 mesh CAPITULO IV Desarrollo del Plan de Mantenimiento Preventivo de acuerdo a los Manuales de Operación D-sander Dos hidrociclones de 10” Presión no menor 75 pies de carga o 4 veces el peso lodo Punto de corte 40 micrones Procesa 125% del volumen total en circulación CAPITULO IV Desarrollo del Plan de Mantenimiento Preventivo de acuerdo a los Manuales de Operación D-silter 16 o 20 conos (hidrociclones) de 4“ Remueve partículas de entre 2 a 74 micrones Presión no menor 75 pies de carga o 4 veces el peso lodo Procesa 150% del volumen total en circulación CAPITULO IV Desarrollo del Plan de Mantenimiento Preventivo de acuerdo a los Manuales de Operación Centrifuga Decantadora Motor de 60Hp y 440 voltios Bowl y un transportador o tornillo helicoidal Screwconveyor El bowl y el tornillo gira en direcciones opuestas CAPITULO IV Acciones a tomar para atacar las fallas en la centrifuga 1. Retrasar el segundo arranque de la centrifuga 1 hora 2. Detener la centrifuga y limpiar con agua el tambor moviendo el tornillo manualmente hasta que este parcialmente libre 3. Verificar la calibración del tambor CAPITULO IV Beneficios de aplicar las acciones en los equipos de control de sólido 1. 2. 3. 4. 5. 6. 7. 8. 9. Aumento de la tasa de penetración Incremento de la vida útil de la mecha Aumenta la eficiencia de las bombas Se reducen los atascamientos en la tubería Estabilización de las paredes del pozo Mejor control reologico del fluido Mejor manejo del porcentaje de humedad Disminución de los costos operacionales Menos daños de la formación e incremento de la productividad del pozo CAPITULO IV Objetivos y políticas del plan 1. Definición clara de las funciones y responsabilidades de cada departamento 2. Un sistema contable que suministre oportuna informacion de los resultados operativos 3. Establecer un sistema de información para la dirección y los diversos niveles ejecutivos basado en datos de registro. 4. Establecer técnicas de evaluación y autocontrol para evitar fraude y errores 5. Un sistema presupuestario que establezca un procedimiento de control de las operaciones futuras, asegurando la gestion proyectada 6. Correcta disposición de los controles validos, para estimular la responsabilidad y desarrollo de las cualidades de los empleados CAPITULO IV Responsabilidades de control de mantenimiento 1. 2. 3. 4. 5. Realizar las inspecciones y mantenimientos de las ISED Conservar y mejorar los documentos procedimientos y normas Asegurar que todas las unidades estén conscientes de las normas Hacer aportaciones a la capacidad de el personal de mantenimiento Asegurar que los trabajadores se apeguen a todos los procedimientos técnicos y administrativos cuando realicen los mantenimientos 6. Revisar y mejorar los estándares de tiempos estipulados para las acciones 7. Revisar la calidad y disponibilidad de las refacciones y materiales para asegurar su disponibilidad 8. Evaluar y mejorar las acciones actuales de mantenimiento CAPITULO IV Relación Costo-beneficio Calculo de horas hombre 65,021 00Bs [Sueldo Mensual] / 30 días = 2167,36 Bs 2167,36 Bs [diarios] ≈ [8 horas] = 270,92 Bs/Hrs CAPITULO IV Relación Costo-beneficio Costo de Mantenimiento Actual (No Calidad) Concepto Horas Hombre Bs.F/horas Bs.F/*12meses (anual) Horas /Hombre de trabajo 3000HH 270,92 812.760,00 Materiales y/o repuestos utilizados ------- -------- 1.000.000,00 Costo total: 1.812.760,00 CAPITULO IV Relación Costo-beneficio Costos por Capacitación Costos por Capacitación del Personal Cursos Costos Duración Cantidad (Bs/ (Horas) (personas) personas) Mantenimiento 30000,00 16H 6 Preventivo a equipos de control de sólidos Asesorías de 34000,00 84H 6 implementación de las acciones de mantenimiento preventivo Charlas de inducción. 16000,00 48H 6 Costo Total: Total (Bs) 180.000 204.000 96.000 480,000.00 CAPITULO IV Relación Costo-beneficio Beneficios tangibles e intangibles 1. Reducción de costos en mantenimientos correctivos 2. Disminución de los costos asociados a paradas no planificadas 3. Reducción de costos en operaciones de fluidos 1. Estipulación de actividades preventivas 2. Aumento de eficiencia en las labores de mantenimiento 3. Mayor disponibilidad de los equipos de control de solidos CONCLUSIONES 1. Se pudo comprobar la situación actual de los equipos utilizados en la empresa ESVENCA 2. Con la aplicación de la técnicas de investigación e instrumentos de recolección de datos utilizados, todos necesarios para analizar las diferentes irregularidades que obstaculizan el funcionamiento de los equipos 3. Es necesaria la aplicación eficaz y eficiente del sistema de información en el logro de los objetivos de la empresa, entre ellos asegurar la máxima disponibilidad de los equipos, aumentar la producción y la calidad, estableciendo los parámetros de funcionamiento de los equipos de control de sólidos. 4. Se demostró que la propuesta es factible a través del análisis de la técnica Costo-Beneficio RECOMENDACIONES 1. Implantar el plan de mantenimiento para la planificación del mismo, propuesto en esta investigación al momento de realizar él estudió a las maquinarias adscritas a la empresa. 2. Considerar los procedimientos, formatos, instructivos de trabajos, y guías de trabajo como patrón para la incorporación a este plan de las demás maquinarias de la empresa 3. Suministrar a todo el personal todos los recursos y condiciones necesarias para llevar a cabo el plan de mantenimiento aquí expuesto, de manera impecable y favorable para el beneficio de todos los procesos de la empresa. 4. Capacitar, entrenar y familiarizar a todo el personal nuevo y antiguo perteneciente a la organización, para que desarrollen de manera correcta, eficiente y eficaz cada una de las actividades de mantenimiento, así como los procesos de mantenimiento en los cuales se encuentren involucrados. “Hazlo lo mejor que puedas hasta que sepas más. Cuando sepas más, hazlo mejor” Maya Angelou