DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES ( FACTORES QUE AFECTAN )

Anuncio

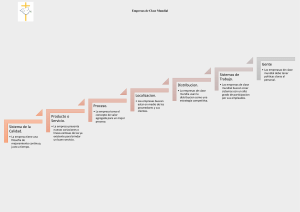

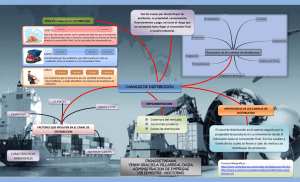

DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES FACTORES QUE AFECTAN LA DISTRIBUCION DE PLANTA ING. GILBERTO OLAN CAMPOS EDEN CANO RODRIGUEZ 5TO CUATRIMESTRE DOMINGOS INSTRUCTOR DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES DISTRIBUCIÓN DE PLANTA Y MANEJO DE MATERIALES Universidad De Los Ángeles Comalcalco Ingeniería Industrial 5to Cuatrimestre Distribución de planta y manejo de materiales Prof. Ing. Gilberto Olan Campos Alumno. Edén Cano Rodríguez DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES CONT ENIDO TEMA DE IVESTIGACION 1. Distribución en Planta Objetivo de la distribución en planta Principios básicos de la distribución en planta Tipos de distribución en planta - Distribución por posición fija - Distribución por proceso - Distribución por producto Proceso de la distribución de planta 2. Factores que afectan la distribución de planta Factores que afectan en su distribución Metodología de la distribución de planta 3. Procedimiento general para el estudio de la distribución de planta Procedimientos Utilizados 4. Metodología para los proyectos de distribución de planta Metodología Línea Recta Metodología Espiral Metodología Travel Charting Metodología del SLP (System Layout Planning) Métodos Computarizados - Coralep - Aldep - Planet - Craft - Cofat 5. Bibliografía DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES INTRODUCCIÓN Cuando se usa el término distribución en planta, se alude a veces a la disposición física ya existente, otras veces a una distribución proyectada frecuentemente al área de estudios o al trabajo de realizar una distribución en planta. En un entorno globalizado cada vez más las compañías deben asegurar a través de los detalles sus márgenes de beneficio. Por lo tanto, se hace imperativo evaluar con minuciosidad mediante un adecuado diseño y distribución de la planta, todos los detalles acerca del qué, cómo, con qué y dónde producir o prestar un servicio, así como los pormenores de la capacidad de tal manera que se consiga el mejor funcionamiento de las instalaciones. Esto aplica en todos aquellos casos en los que se haga necesaria la disposición de medios físicos en un espacio determinado, por lo tanto se puede aplicar a procesos industriales como a instalaciones en las que se presten servicios. La distribución en planta se define como la ordenación física de los elementos que constituyen una instalación sea industrial o de servicios. Ésta ordenación comprende los espacios necesarios para los movimientos, el almacenamiento, los colaboradores directos o indirectos y todas las actividades que tengan lugar en dicha instalación. Una distribución en planta puede aplicarse en una instalación ya existente o en una en proyección. El objetivo de un trabajo de diseño y distribución en planta es hallar una ordenación de las áreas de trabajo y del equipo que sea la más eficiente en costos, al mismo tiempo que sea la más segura y satisfactoria para los colaboradores de la organización. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES OBJETIVO Dar a conocer mediante el presente trabajo las metodologías para realizar proyectos concretos en la distribución de planta aplicando todos los procesos y abarcando los invariantes y factores que interfieren en el mismo, así como a conocer las ventajas y desventajas en la aplicación de los mismos. Específicamente las ventajas en una buena distribución redundan en la reducción de costos de fabricación como resultados de los siguientes beneficios: Reducción de riesgos de enfermedades profesionales y accidentes de trabajo Se contempla el factor seguridad desde el diseño y es una perspectiva vital desde la distribución, de esta manera se eliminan las herramientas en los pasillos; los pasos peligrosos, se reduce la probabilidad de resbalones, los lugares insalubres, la mala ventilación, la mala iluminación, etc. Mejora la satisfacción del trabajador Con la ingeniería del detalle que se aborda en el diseño y la distribución se contemplan los pequeños problemas que afectan a los trabajadores, el sol de frente, las sombras en el lugar de trabajo, son factores que al solucionarse incrementan la moral del colaborador al sentir que la dirección se interesa en ellos. Incremento de la productividad Muchos factores que son afectados positivamente por un adecuado trabajo de diseño y distribución logran aumentar la productividad general, algunos de ellos son la minimización de movimientos, el aumento de la productividad del colaborador, etc. Disminuyen los retrasos Al balancear las operaciones se evita que los materiales, los colaboradores y las máquinas tengan que esperar. Debe buscarse como principio fundamental, que las unidades de producción no toquen el suelo. Optimización del espacio Al minimizar las distancias de recorrido y distribuir óptimamente los pasillos, almacenes, equipo y colaboradores, se aprovecha mejor el espacio. Como principio se debe optar por utilizar varios niveles, ya que se aprovecha la tercera dimensión logrando ahorro de superficies. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES OBJETIVO DE LA DISTRIBUCION EN PLANTA “La misión del diseñador es encontrar la mejor ordenación de las áreas de trabajo y del equipo en aras a conseguir la máxima economía en el trabajo al mismo tiempo que la mayor seguridad y satisfacción de los trabajadores.” La distribución en planta implica la ordenación de espacios necesarios para movimiento de material, almacenamiento, equipos o líneas de producción, equipos industriales, administración, servicios para el personal, etc. Los objetivos de la distribución en planta son: 1. Integración de todos los factores que afecten la distribución. 2. Movimiento de material según distancias mínimas. 3. Circulación del trabajo a través de la planta. 4. Utilización “efectiva” de todo el espacio. 5. Mínimo esfuerzo y seguridad en los trabajadores. 6. Flexibilidad en la ordenación para facilitar reajustes o ampliaciones. PRINCIPIOS BÁSICOS DE LA DISTRIBUCION EN PLANTA Principio de la satisfacción y de la seguridad: A igualdad de condiciones, será siempre más efectiva la distribución que haga el trabajo más satisfactorio y seguro para los trabajadores. Principio de la integración de conjunto: La mejor distribución es la que integra a los hombres, materiales, maquinaria, actividades auxiliares y cualquier otro factor, de modo que resulte el compromiso mejor entre todas estas partes. Principio de la mínima distancia recorrida: A igualdad de condiciones, es siempre mejor la distribución que permite que la distancia a recorrer por el material sea la menor posible. Principio de la circulación o flujo de materiales: En igualdad de condiciones, es mejor aquella distribución que ordene las áreas de trabajo de modo que cada operación o proceso esté en el mismo orden o secuencia en que se transformen, tratan o montan los materiales. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Principio del espacio cúbico: La economía se obtiene utilizando de un modo efectivo todo el espacio disponible, tanto en horizontal como en vertical. Principio de la flexibilidad: A igualdad de condiciones será siempre más efectiva la distribución que pueda ser ajustada o reordenada con menos costo o inconvenientes. TIPOS DE DISTRIBUCION EN PLANTA Distribución por posición fija: El material permanece en situación fija y son los hombres y la maquinaria los que confluyen hacia él. A.- Proceso de trabajo: Todos los puestos de trabajo se instalan con carácter provisional y junto al elemento principal ó conjunto que se fabrica o monta. B.- Material en curso de fabricación: El material se lleva al lugar de montaje ó fabricación. C.- Versatilidad: Tienen amplia versatilidad, se adaptan con facilidad a cualquier variación. D.- Continuidad de funcionamiento: No son estables ni los tiempos concedidos ni las cargas de trabajo. Pueden influir incluso las condiciones climatológicas E.- Incentivo: Depende del trabajo individual del trabajador. F.- Cualificación de la mano de obra: Los equipos suelen ser muy convencionales, incluso aunque se emplee una máquina en concreto no suele ser muy especializada, por lo que no ha de ser muy cualificada. . DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Distribución por proceso: Las operaciones del mismo tipo se realizan dentro del mismo sector. A.- Proceso de trabajo: Los puestos de trabajo se sitúan por funciones homónimas. En algunas secciones los puestos de trabajo son iguales. y en otras, tienen alguna característica diferenciadora, cómo potencia, r.p.m.,... B.- Material en curso de fabricación: El material se desplaza entre puestos diferentes dentro de una misma sección o desde una sección a la siguiente que le corresponda. Pero el itinerario nunca es fijo. C. Versatilidad: Es muy versátil. Siendo posible fabricar en ella cualquier elemento con las limitaciones inherentes a la propia instalación. Es la distribución más adecuada para la fabricación intermitente ó bajo pedido, facilitándose la programación de los puestos de trabajo al máximo de carga posible. D.- Continuidad de funcionamiento: Cada fase de trabajo se programa para el puesto más adecuado. Una avería producida en un puesto no incide en el funcionamiento de los restantes, por lo que no se causan retrasos acusados en la fabricación. E.- Incentivo: El incentivo logrado por cada operario es únicamente función de su rendimiento personal. F.- Cualificación de la mano de obra.: Al ser nulos, ó casi nulos, el automatismo y la repetición de actividades. Se requiere mano de obra muy cualificada. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Distribución por producto: El material se desplaza de una operación a la siguiente sin solución de continuidad. (Líneas de producción, producción en cadena). A.-Proceso de trabajo: Los puestos de trabajo se ubican según el orden implícitamente establecido en el diagrama analítico de proceso. Con esta distribución se consigue mejorar el aprovechamiento de la superficie requerida para la instalación. B.-Material en curso de fabricación: EL material en curso de fabricación se desplaza de un puesto a otro, lo que conlleva la mínima cantidad del mismo (no necesidad de componentes en stock) menor manipulación y recorrido en transportes, a la vez que admite un mayor grado de automatización en la maquinaria. C.-Versatilidad: No permite la adaptación inmediata a otra fabricación distinta para la que fue proyectada. D.-Continuidad de funcionamiento: El principal problema puede que sea lograr un equilibrio ó continuidad de funcionamiento. Para ello se requiere que sea igual el tiempo de la actividad de cada puesto, de no ser así, deberá disponerse para las actividades que lo requieran de varios puestos de trabajo iguales. Cualquier avería producida en la instalación ocasiona la parada total de la misma, a menos que se duplique la maquinaria. Cuando se fabrican elementos aislados sin automatización la anomalía solamente repercute en los puestos siguientes del proceso. E.-Incentivo: El incentivo obtenido por cada uno de los operarios es función del logrado por el conjunto, ya que el trabajo está relacionado ó íntimamente ligado. F.-Cualificación de mano de obra: La distribución en línea requiere maquinaria de elevado costo por tenderse hacia la automatización. por esto, la mano de obra no requiere una cualificación profesional alta. G.-Tiempo unitario: Se obtienen menores tiempos unitarios de fabricación que en las restantes distribuciones. Ejemplo: instalación para decapar chapa de acero. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Proceso de la distribución en planta DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES FACTORES QUE AFECTAN LA DISTRIBUCION DE PLANTA Uno de los problemas más persistentes que influyen sobre la productividad es que se utilice poca capacidad. Se pensó que la economía de la producción aconsejaba instalaciones de gran capacidad, que luego no se podría utilizar plenamente a los costos elevados de las materias primas y de la transportación de los productos terminados o a la poca actividad del mercado. El principal instrumento analítico es de alguna forma de análisis de equilibrio, todos los costos fijos o variables se deben considerar cuidadosamente con respecto a las alternativas tecnológicas asociadas con cualquier proceso de producción, refiriéndose especialmente al conocido problema de la preponderancia relativa de la mano de obra y el capital en el proceso de producción. Esto no es solo una cuestión de costos, sino que implica también la disponibilidad de los diversos de los insumos y la flexibilidad necesaria para adaptarse a la incertidumbre del futuro de los mercados de la oferta y de la demanda. Estos son algunos de los factores que afectan la distribución en planta: 1. Materiales (materias primas, productos en curso, productos terminados). Incluyendo variedad, cantidad, operaciones necesarias, secuencias, etc. 2. Maquinaria. 3. Trabajadores. 4. Movimientos (de personas y materiales). 5. Espera (almacenes temporales, permanentes, salas de espera). 6. Servicios (mantenimiento, inspección, control, programación, etc) 7. Edificio (elementos y particularidades interiores y exteriores del mismo, instalaciones existentes, etc). 8. Versatilidad, flexibilidad, expansión. Metodología en la distribución en planta: La distribución en planta supone un proceso iterativo como el de la siguiente figura: DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Planear el todo y después los detalles: Se comienza determinando las necesidades generales de cada una de las áreas en relación con las demás y se hace un distribución general de conjunto. Una vez aprobada esta distribución general se procederá al ordenamiento detallado de cada área. Plantear primero la disposición lineal y luego la disposición práctica: En primer lugar se realizar una distribución teórica ideal sin tener en cuenta ningún condicionante. Después se realizan ajustes de adaptación a las limitaciones que tenemos: espacios, costes, construcciones existentes, etc. Planear el proceso y la maquinaria a partir de las necesidades de la Producción: El diseño del producto y las especificaciones de fabricación determinan el tipo de proceso a emplear. Hemos de determinar las cantidades o ritmo de producción de los diversos productos antes de que podamos calcular qué procesos necesitamos. Después de “dimensionar” estos procesos elegiremos la maquinaria adecuada. Planear la distribución basándose en el proceso y la maquinaria: Antes de comenzar con la distribución debemos conocer con detalle el proceso y la maquinaria a emplear, así como sus condicionantes (dimensiones, pesos, necesidades de espacio en los alrededores, etc). Proyectar el edificio a partir de la distribución: La distribución se realiza sin tener en cuenta el factor edificio. Una vez conseguida una distribución óptima le encajaremos el edificio necesario. No deben hacerse más concesiones al factor edificio que las estrictamente necesarias. Pero debemos tener en cuenta que el edificio debe ser flexible, y poder albergar distintas distribuciones de maquinaria. Hay ocasiones en que el edificio es más duradero que las distribuciones de líneas que puede albergar. Planear con la ayuda de una clara visualización: Los planos, gráficos, esquemas, etc, son fundamentales para poder realizar una buena distribución. Planear con la ayuda de otros: La distribución es un trabajo de cooperación, entre los miembros del equipo, y también con los interesados (cliente, gerente, encargados, jefe taller, etc). Es más sencillo conseguir la aceptación de un diseño cuando se ha contado con todos los interesados en la generación del mismo. Comprobación de la distribución: Todos los implicados deber revisar la distribución y aceptarla. Después pueden seguirse definiendo otros detalles. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES PROCEDIMIENTO GENERAL PARA EL ESTUDIO DE LA DISTRIBUCION DE PLANTA En un entorno globalizado cada vez más las compañías deben asegurar a través de los detalles sus márgenes de beneficio. Por lo tanto, se hace imperativo evaluar con minuciosidad mediante un adecuado diseño y distribución de la planta, todos los detalles acerca del qué, cómo, con qué y dónde producir o prestar un servicio, así como los pormenores de la capacidad de tal manera que se consiga el mejor funcionamiento de las instalaciones. Esto aplica en todos aquellos casos en los que se haga necesaria la disposición de medios físicos en un espacio determinado, por lo tanto se puede aplicar tanto a procesos industriales como a instalaciones en las que se presten servicios. ¿Qué es la distribución en planta? La distribución en planta se define como la ordenación física de los elementos que constituyen una instalación sea industrial o de servicios. Ésta ordenación comprende los espacios necesarios para los movimientos, el almacenamiento, los colaboradores directos o indirectos y todas las actividades que tengan lugar en dicha instalación. Una distribución en planta puede aplicarse en una instalación ya existente o en una en proyección. Objetivos del diseño y distribución en planta El objetivo de un trabajo de diseño y distribución en planta es hallar una ordenación de las áreas de trabajo y del equipo que sea la más eficiente en costos, al mismo tiempo que sea la más segura y satisfactoria para los colaboradores de la organización. Específicamente las ventajas una buena distribución redundan en reducción de costos de fabricación como resultados de los siguientes beneficios: Reducción de riesgos de enfermedades profesionales y accidentes de trabajo Se contempla el factor seguridad desde el diseño y es una perspectiva vital desde la distribución, de esta manera se eliminan las herramientas en los pasillos; los pasos peligrosos, se reduce la probabilidad de resbalones, los lugares insalubres, la mala ventilación, la mala iluminación, etc. Mejora la satisfacción del trabajador DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Con la ingeniería del detalle que se aborda en el diseño y la distribución se contemplan los pequeños problemas que afectan a los trabajadores, el sol de frente, las sombras en el lugar de trabajo, son factores que al solucionarse incrementan la moral del colaborador al sentir que la dirección se interesa en ellos. Incremento de la productividad Muchos factores que son afectados positivamente por un adecuado trabajo de diseño y distribución logran aumentar la productividad general, algunos de ellos son la minimización de movimientos, el aumento de la productividad del colaborador, etc. Disminuyen los retrasos Al balancear las operaciones se evita que los materiales, los colaboradores y las máquinas tengan que esperar. Debe buscarse como principio fundamental, que las unidades de producción no toquen el suelo. Optimización del espacio Al minimizar las distancias de recorrido y distribuir óptimamente los pasillos, almacenes, equipo y colaboradores, se aprovecha mejor el espacio. Como principio se debe optar por utilizar varios niveles, ya que se aprovecha la tercera dimensión logrando ahorro de superficies. Reducción del material en proceso Al disminuir las distancias y al generar secuencias lógicas de producción a través de la distribución, el material permanece menos tiempo en el proceso. Optimización de la vigilancia En el diseño se planifica el campo de visión que se tendrá con fines de supervisión. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES METODOLOGIA PARA LOS PROYECTOS DE DISTRIBUCION DE PLANTA Existen distintos medios para determinar la disposición de los departamentos en la planta. Tres de ellos son representativos: Método espiral. Método en línea recta Método Travel Charting. El estudio de esos métodos se relaciona directamente con la disposición de los departamentos en la planta. Sin embargo, pueden emplearse también para determinar la posición relativa de máquinas o grupos de máquinas. Con respecto a la disposición, no nos interesa la que se establece según producto sino según proceso. En una disposición según producto, cada departamento ha de disponer sus estaciones de trabajo, dentro de lo posible en línea recta, por lo tanto las siguientes técnicas y modelos son de aplicación general. Metodología De Línea Recta Consiste en reducir al mínimo, en cuanto a distancia y volumen por manejarse, la totalidad de producto y mercancía que atraviesan en área de fabricación. Si lo departamentos de disponen de forma tal que cada producto o grupo de producto que circulan por los departamentos puedan moverse en línea recta desde el comienzo hasta el fin de las operaciones, la distancia total del manejo se acerca al mínimo. Para planificar la disposición según el método de línea recta es posible seguir los siguientes pasos. Además de los datos secuenciales en los cuales se basa el método espiral, se determina el volumen relativo de cada uno de los productos o clases de productos que pasan a través del área. Se determina el área requerida para cada uno del departamento de procesamiento que ha de incluirse en el análisis. en función del área total requerida, se establecen los contornos y las dimensiones provisionales del edificio, indicando el espacio para las columnas si es necesario y las direcciones de las partes. Esa dirección del movimiento a lo largo de una línea recta, puede representarse por una serie de líneas paralelas, cada una de las cuales significa uno del grupo de productos que fluye de izquierda a derecha a través del edificio previsto o el área de producción. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Se establecen en forma progresiva las posiciones relativas de las líneas a través del área, desde la línea del volumen máximo a la del mínimo. Esto no asegura que las posiciones resulten adecuadas. Se superpone una representación en forma e gráfico de barra de los departamentos de fabricación. Se calcula tomando el costo de la inversión menos su valor de desecho, si existe; entre el número de años de vida útil. Supone que el activo se desgasta de manera uniforme durante el transcurso de su vida útil, cada ejercicio, recibe el mismo cargo de resultado por este concepto. Monto de la depreciación anual = Valor original - Valor de desecho ________________________ Años de vida útil Valor original- Es el costo de adquisición del activo. Vida útil- Es un período de servicio del activo en favor de la entidad particular, no necesariamente su vida total esperada (la cual nos indica la ley del impuesto sobre la renta, artículos que analizaremos más adelante), para estimarla se toman en cuenta ciertos factores: Intensidad de uso (uso y consumo) Adecuación al mantenimiento. Desarrollo tecnológico. Valor de desecho- Es la cantidad, expresada en términos monetarios, que se puede obtener por un bien al final de su vida, cuando ya no tiene un uso alterno y se estima por el valor de sus elementos de construcción. El valor de desecho es similar al valor de chatarra o de salvamento Representa la cantidad del costo de adquisición un activo fijo que se recuperará al finalizar la vida útil de servicio. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Depreciación total.- Es la diferencia entre el valor original y el de desecho. Ventajas: Distribución constante. El método nos permite llegar de forma simple al valor de desecho. Desventajas: No toma en cuenta los intereses que genera el fondo de reserva. No toma en cuenta que los activos fijos tienden a depreciarse en una mayor proporción en los primeros años que en los últimos. Ejemplo: Tomando en cuenta los activos con los que cuenta "el buen consultor" aplicaremos el método a los activos. Procedimiento: La Formula nos indica que tomemos el Valor original que es igual costo de adquisición del activo. Al Valor original de activo, le disminuiremos el Valor de desecho. (Recuerden que representa la cantidad del costo de adquisición de un activo fijo que se recuperará al finalizar la vida útil de servicio), quedándonos el valor a depreciarse: La Vida útil que señalaremos para los activos, es la que nos resulta de aplicar los porcientos máximos autorizados por la ley del impuesto sobre la renta, los cuales analizaremos en capítulos posteriores. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Metodología De Espiral Consiste en disponer las áreas individuales de tal manera que se obtenga el movimiento más directo de materiales de un paso a otro en la tabla de secuencia. El espacio requerido dentro del área de una unidad variará tan solo levemente al cambiar la disposición, siempre que esta haya sido inicialmente lógica. Además el área de un departamento variará poco al cambiar su forma periférica con tal que esta sea una combinación de áreas cuadradas o rectangulares. Los pasos del método de procedimiento espiral: 1. Trazar un círculo que representa cada departamento o área de actividades 2. Trazar a la izquierda del círculo una línea que representará el material que entra desde cada actividad inmediatamente interior a la de interés para todo grupo de productos. 3. sobre cada línea hacia el círculo indicar la cantidad o el % de actividad total que se realiza entre los dos pasos de la secuencia. 4. a la derecha del círculo trazar una línea de unión que denotará lo que se ha dispuesto y lleva a cabo con respecto al material 5. Indicar sobre esas líneas la cantidad o el porcentaje de la actividad total representadas por el material acabado. Los cinco pasos ofrecen una representación esquemática de niveles de actividad incluyendo la representada por el círculo. Esos pasos se realizan para todas las actividades. El problema consiste en disponer las áreas individuales de manera que tenga límites comunes con cada una de las áreas que le sirven o son servidas por ella, asegurándose al mismo tiempo que queden satisfechas las necesidades de espacio de cada área individual. Por tanteo se comienza por la primera área y se le ubica de tal modo que las áreas relacionadas con ella se encuentren alrededor de su periferia Alrededor de cada una de las áreas que sirven a la primera o son servidas por ellas se disponen, a su vez, las áreas relacionadas, manteniendo siempre el DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES espacio necesario para cada una. Téngase presente que se trata de un procedimiento por tanteo. No garantiza que se logre la solución óptima. Método Espiral Recepción à 80 Molienda à 50 Mezcla à 40 Almacén à 100 270 Para ver el gráfico seleccione la opción "Descargar" del menú superior Escala = 1:50 3 x 90 DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Metodología De Travel Charting Este método puede utilizarse para toda disposición de planta en la cual las características del producto no admiten el establecimiento de línea de producción para productos individuales o tipos de productos. El procedimiento es el siguiente: Se juntan datos concernientes a la magnitud y secuencia de las operaciones de manejo, según clases o grupos de productos, de la misma manera que para el método de línea recta. Se prepara una disposición provisional, eligiendo un curso grama general aplicable a la extensión y contornos de la superficie disponible. Se prepara una matriz distancia volumen en función de la disposición provisional del producto. Se determinan los movimientos críticos de la disposición provisional en la matriz distancia volumen. Puntos críticos suelen ser aquellos movimientos de un elevado valor distancia volumen situado a una leve distancia de la diagonal de la planilla. Se evalúan los movimientos críticos, esto implica una apreciación del efecto de cambiar la ubicación de los departamentos que intervienen en los movimientos críticos. Se trata de reducir el total de las sumas de renglones de la matriz distancia volumen. Se revisa la matriz distancia volumen y la disposición de la planta hasta que toda corrección ulterior resulte insignificante e indeterminable, esas revisiones pueden ser de dos tipos: corrección del curso grama básico intercambiando posiciones de áreas departamentales o nuevo diseño de los contornos de la superficie. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Metodología del SLP (System Layout Planning) Planeación Sistemática de la Distribución en Planta: Esta metodología conocida como SLP por sus siglas en inglés, ha sido la más aceptada y la más comúnmente utilizada para la resolución de problemas de distribución en planta a partir de criterios cualitativos, aunque fue concebida para el diseño de todo tipo de distribuciones en planta independientemente de su naturaleza. Fue desarrollada por Richard Muther en 1961 como un procedimiento sistemático multicriterio, igualmente aplicable a distribuciones completamente nuevas como a distribuciones de plantas ya existentes. El método (resumido en la Figura 2) reúne las ventajas de las aproximaciones metodológicas precedentes e incorpora el flujo de materiales en el estudio de distribución, organizando el proceso de planificación total de manera racional y estableciendo una serie de fases y técnicas que, como el propio Muther describe, permiten identificar, valorar y visualizar todos los elementos involucrados en la implantación y las relaciones existentes entre ellos (Muther, 1968). Como puede apreciarse en la figura 2, el diagrama brinda una visión general del SLP, aunque no refleja una característica importante del método: su carácter jerárquico, lo que indica que este debe aplicarse en fases jerarquizadas en cada una de las cuales el nivel de detalle es mayor que en la anterior. Fases de Desarrollo: Las cuatro fases o niveles de la distribución en planta, que además pueden superponerse uno con el otro, son según Muther (1968): Fase I: Localización. Aquí debe decidirse la ubicación de la planta a distribuir. Al tratarse de una planta completamente nueva se buscará una posición geográfica competitiva basada en la satisfacción de ciertos factores relevantes para la misma. En caso de una redistribución el objetivo será determinar si la planta se mantendrá en el emplazamiento actual o si se trasladará hacia un edificio recién adquirido, o hacia un área similar potencialmente disponible. Fase II: Distribución General del Conjunto. Aquí se establece el patrón de flujo para el área que va a ser distribuida y se indica también el tamaño, la relación, y la configuración de cada actividad principal, departamento o área, sin preocuparse todavía de la distribución en detalle. El resultado de esta fase es un bosquejo o diagrama a escala de la futura planta. Fase III: Plan de Distribución Detallada. Es la preparación en detalle del plan de distribución e incluye la planificación de donde van a ser colocados los puestos de trabajo, así como la maquinaria o los equipos. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Fase IV: Instalación. Esta última fase implica los movimientos físicos y ajustes necesarios, conforme se van colocando los equipos y máquinas, para lograr la distribución en detalle que fue planeada. Estas fases se producen en secuencia, y según el autor del método para obtener los mejores resultados debe solaparse unas con otras. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES A continuación se describe de forma general los pasos del procedimiento. Paso 1: Análisis producto-cantidad Lo primero que se debe conocer para realizar una distribución en planta es qué se va a producir y en qué cantidades, y estas previsiones deben disponer para cierto horizonte temporal. A partir de este análisis es posible determinar el tipo de distribución adecuado para el proceso objeto de estudio. En cuanto al volumen de información, pueden presentarse situaciones variadas, porque el número de productos puede ir de uno a varios miles. Si la gama de productos es muy amplia, convendrá formar grupos de productos similares, para facilitar el tratamiento de la información, la formulación de previsiones, y compensar que la formulación de previsiones para un solo producto puede ser poco significativa. Posteriormente se organizarán los grupos según su importancia, de acuerdo con las previsiones efectuadas. Muther (1981) recomienda la elaboración de un gráfico en el que se representen en abscisas los diferentes productos a elaborar y en ordenadas las cantidades de cada uno. Los productos deben ser representados en la gráfica en orden decreciente de cantidad producida. En función del gráfico resultante es recomendable la implantación de uno u otro tipo de distribución. Paso 2: Análisis del recorrido de los productos (flujo de producción) Se trata en este paso de determinar la secuencia y la cantidad de los movimientos de los productos por las diferentes operaciones durante su procesado. A partir de la información del proceso productivo y de los volúmenes de producción, se elaboran gráficas y diagramas descriptivos del flujo de materiales. Tales instrumentos no son exclusivos de los estudios de distribución en planta; son o pueden ser los mismos empleados en los estudios de métodos. Entre estos se cuenta con: · Diagrama OTIDA · Diagrama de acoplamiento. · Diagrama As-Is · Cursogramas analíticos. · Diagrama multiproducto. · Matrices origen- destino. · Diagramas de hilos. · Diagramas de recorrido. De estos diagramas no se desprende una distribución en planta pero sin dudas proporcionan un punto de partida para su planteamiento. No resulta difícil a partir de ellos establecer puestos de trabajo, líneas de montaje principales y secundarias, áreas de almacenamiento, etc. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Paso 3: Análisis de las relaciones entre actividades Conocido el recorrido de los productos, debe plantearse el tipo y la intensidad de las interacciones existentes entre las diferentes actividades productivas, los medios auxiliares, los sistemas de manipulación y los diferentes servicios de la planta. Estas relaciones no se limitan a la circulación de materiales, pudiendo ser ésta irrelevante o incluso inexistente entre determinadas actividades. La no existencia de flujo material entre dos actividades no implica que no puedan existir otro tipo de relaciones que determinen, por ejemplo, la necesidad de proximidad entre ellas; o que las características de determinado proceso requieran una determinada posición en relación a determinado servicio auxiliar. El flujo de materiales es solamente una razón para la proximidad de ciertas operaciones unas con otras. Entre otros aspectos, el proyectista debe considerar en esta etapa las exigencias constructivas, ambientales, de seguridad e higiene, los sistemas de manipulación necesarios, el abastecimiento de energía y la evacuación de residuos, la organización de la mano de obra, los sistemas de control del proceso, los sistemas de información, etc. Esta información resulta de vital importancia para poder integrar los medios auxiliares de producción en la distribución de una manera racional. Para poder representar las relaciones encontradas de una manera lógica y que permita clasificar la intensidad de dichas relaciones, se emplea la tabla relacional de actividades (Figura 3), consistente en un diagrama de doble entrada, en el que quedan plasmadas las necesidades de proximidad entre cada actividad y las restantes según los factores de proximidad definidos a tal efecto. Es habitual expresar estas necesidades mediante un código de letras, siguiendo una escala que decrece con el orden de las cinco vocales: A (absolutamente necesaria), E (especialmente importante), I (importante), O (importancia ordinaria) y U (no importante); la inestabilidad se representa por la letra X. En la práctica, el análisis de recorridos expuesto en el apartado anterior se emplea para relacionar las actividades directamente implicadas en el sistema productivo, mientras que la tabla relacional permite integrar los medios auxiliares de producción. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Figura 3. Tabla relacional de actividades (Ejemplo de su aplicación en una empresa de la industria sideromecánica). Fuente: Elaboración propia. Paso 4: Desarrollo del Diagrama Relacional de Actividades La información recogida hasta el momento, referente tanto a las relaciones entre las actividades como a la importancia relativa de la proximidad entre ellas, es recogida en el Diagrama Relacional de Actividades. éste pretende recoger la ordenación topológica de las actividades en base a la información de la que se dispone. De tal forma, en dicho grafo los departamentos que deben acoger las actividades son adimensionales y no poseen una forma definida. El diagrama es un grafo en el que las actividades son representadas por nodos unidos por líneas. Estas últimas representan la intensidad de la relación (A,E,I,O,U,X) entre las actividades unidas a partir del código de líneas que se muestra en la Figura 4. A continuación este diagrama se va ajustando a prueba y error, lo cual debe realizarse de manera tal que se minimice el número de cruces entre las líneas que representan las relaciones entre las actividades, o por lo menos entre aquellas que representen una mayor intensidad relacional. De esta forma, se trata de conseguir distribuciones en las que las actividades con mayor flujo de materiales estén lo más próximas posible (cumpliendo el principio de la mínima distancia recorrida, y en las que la secuencia de las actividades sea similar a aquella con la que se tratan, elaboran o montan los materiales (principio de la circulación o flujo de materiales). DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Paso 5: Análisis de necesidades y disponibilidad de espacios El siguiente paso hacia la obtención de alternativas factibles de distribución es la introducción en el proceso de diseño, de información referida al área requerida por cada actividad para su normal desempeño. El planificador debe hacer una previsión, tanto de la cantidad de superficie, como de la forma del área destinada a cada actividad. Según Diego Más (2006), no existe un procedimiento general ideal para el cálculo de las necesidades de espacio. El proyectista debe emplear el método más adecuado al nivel de detalle con el que se está trabajando, a la cantidad y exactitud de la información que se posee y a su propia experiencia previa. El espacio requerido por una actividad no depende únicamente de factores inherentes a sí misma, si no que puede verse condicionado por las características del proceso productivo global, de la gestión de dicho proceso o del mercado. Por ejemplo, el volumen de producción estimado, la variabilidad de la demanda o el tipo de gestión de almacenes previsto pueden afectar al área necesaria para el desarrollo de una actividad. En cualquier caso, según dicho autor, hay que considerar que los resultados obtenidos son siempre previsiones, con base más o menos sólida, pero en general con cierto margen de error. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES El planificador puede hacer uso de los diversos procedimientos de cálculo de espacios existentes para lograr una estimación del área requerida por cada actividad. Los datos obtenidos deben confrontarse con la disponibilidad real de espacio. Si la necesidad de espacio es mayor que la disponibili dad, deben realizarse los reajustes necesarios; bien disminuir la previsión de requerimiento de superficie de las actividades, o bien, aumentar la superficie total disponible modificando el proyecto de edificación (o el propio edificio si éste ya existe). El ajuste de las necesidades y disponibilidades de espacio suele ser un proceso iterativo de continuos acuerdos, correcciones y reajustes, que desemboca finalmente en una solución que se representa en el llamado Diagrama Relacional de Espacios. Paso 6: Desarrollo del Diagrama Relacional de Espacios El Diagrama Relacional de Espacios es similar al Diagrama Relacional de Actividades presentado previamente, con la particularidad de que en este caso los símbolos distintivos de cada actividad son representados a escala, de forma que el tamaño que ocupa cada uno sea proporcional al área necesaria para el desarrollo de la actividad (Figura 5). Figura 5. Diagrama relacional de espacios con indicación del área requerida por cada actividad. (Ejemplo de su aplicación en una empresa de la industria sideromecánica). Fuente: Elaboración propia. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES En estos símbolos es frecuente añadir, además, otro tipo de información referente a la actividad como, por ejemplo, el número de equipos o la planta en la que debe situarse. Con la información incluida en este diagrama se está en disposición de construir un conjunto de distribuciones alternativas que den solución al problema. Se trata pues de transformar el diagrama ideal en una serie de distribuciones reales, considerando todos los factores condicionantes y limitaciones prácticas que afectan al problema. Entre estos elementos se pueden citar características constructivas de los edificios, orientación de los mismos, usos del suelo en las áreas colindantes a la que es objeto de estudio, equipos de manipulación de materiales, disponibilidad insuficiente de recursos financieros, vigilancia, seguridad del personal y los equipos, turnos de trabajo con una distribución que necesite instalaciones extras para su implantación. A pesar de la aplicación de las más novedosas técnicas de distribución, la solución final requiere normalmente de ajustes imprescindibles basados en el sentido común y en el juicio del distribuidor, de acuerdo a las características específicas del proceso productivo que tendrá lugar en la planta que se proyecta. No es extraño que a pesar del apoyo encontrado en el software disponible en la actualidad, se sigan utilizando las técnicas tradicionales y propias de la distribución en la mayoría de las ocasiones. De tal forma, sigue siendo un procedimiento ampliamente utilizado la realización de maquetas de la planta y los equipos bi o tridimensionales, de forma que estos puedan ir colocándose de distintas formas en aquella hasta obtener una distribución aceptable. La obtención de soluciones es un proceso que exige creatividad y que debe desembocar en un cierto número de propuestas (Muther, 1968 aconseja de dos a cinco) elaboradas de forma suficientemente precisa, que resultarán de haber estudiado y filtrado un número mayor de alternativas desarrolladas solo esquemáticamente. Como se indica en la Figura 2, el Systematic Layout Planning finaliza con la implantación de la mejor alternativa tras un proceso de evaluación y selección. El planificador puede optar por diversas formas de generación de layouts (desde las meramente manuales hasta las más complejas técnicas metaheurísticas), y de evaluación de los mismos. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Paso 7: Evaluación de las alternativas de distribución de conjunto y selección de la mejor distribución Una vez desarrolladas las soluciones, hay que proceder a seleccionar una de ellas, para lo que es necesario realizar una evaluación de las propuestas, lo que nos pone en presencia de un problema de decisión multicriterio. La evaluación de los planes alternativos determinará que propuestas ofrecen la mejor distribución en planta. Los métodos más referenciados entre la literatura consultada con este fin se relacionan a continuación: a) Comparación de ventajas y desventajas b) Análisis de factores ponderados c) Comparación de costos Probablemente el método más fácil de evaluación de los mencionados anteriormente es el de enlistar las ventajas y desventajas que presenten las alternativas de distribución, o sea un sistema de "pros" y "contras". Sin embargo, este método es el menos exacto, por lo que es aplicado en las evaluaciones preliminares o en las fases (I y II) donde los datos no son tan específicos. Por su parte, el segundo método consiste en la evaluación de las alternativas de distribución con respecto a cierto número de factores previamente definidos y ponderados según la importancia relativa de cada uno sobre el resto, sigui endo para ello una escala que puede variar entre 1-10 o 1-100 puntos. De tal forma se seleccionará la alternativa que tenga la mayor puntuación total. Esto aumenta la objetividad de lo que pudiera ser un proceso muy subjetivo de toma de decisión. Además, ofrece una manera excelente de implicar a la dirección en la selección y ponderación de los factores, y a los supervisores de producción y servicios en la clasificación de las alternativas de cada factor. El método más substancial para evaluar las Distribuciones de Planta es el de comparar costos. En la mayoría de los casos, si el análisis de costos no es la base principal para tomar una decisión, se usa para suplementar otros métodos de evaluación. Las dos razones principales para efectuar un análisis de costos son: justificar un proyecto en particular y comparar las alternativas propuestas. El preparar un análisis de costos implica considerar los costos totales involucrados o solo aquellos costos que se afectarán por el proyecto. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Investigaciones posteriores al S.L.P. Según Del Río Cidoncha (2003), la amplia aceptación de la metodología SLP, y la extensión que los tres modelos de distribuciones básicas han tenido, ha sido la causa de que no haya habido posteriores investigaciones de relieve en este contexto. Sin embargo, esto no es indicativo de que el problema de la distribución en planta haya perdido interés en el ámbito de la ingeniería, sino todo lo contrario; alcanzado un acuerdo prácticamente unánime sobre la metodología a utilizar, los numerosísimos estudios posteriores en esta área del conocimiento de la gestión de operaciones se han centrado en los dos pasos fundamentales del procedimiento: la generación y síntesis de alternativas, a través de los métodos de generación de layouts, y la evaluación y selección de las mismas, por medio del estudio de las técnicas para la optimización de las soluciones. Los métodos de generación de layouts, no sólo persiguen la enumeración exhaustiva de todas las soluciones acordes con los requerimientos, sino que cumplen una labor de filtro inicial de las mismas. Muchos son los métodos propuestos y sólo la enumeración de los mismos abarcaría el contenido de una tesis. Por esto, sólo se va a establecer una taxonomía genérica, destacando los autores originales de cada uno de los procedimientos. Se han establecido tres clasificaciones diferentes. Primero, por el carácter de la función objetivo. Destacando, en particular, las técnicas multicriterio, hoy unánimemente aceptadas, pero con formulaciones muy diversas según los autores. En segundo lugar, atendiendo a la forma de generar la solución: partiendo de una anterior (métodos de mejora) o creando una posible (métodos de construcción). El tercer criterio utilizado para clasificar las metodologías ha sido la manera de ubicar las actividades. Tres categorías fundamentales se han fijado: los métodos basados en técnicas discretas, los que utilizan una formulación analítica del problema y por último, aquellos que recurren a particionar un dominio inicial, a través de algoritmos de corte. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES MÉTODOS COMPUTARIZADOS Método Craft El método CRAFT es un programa computarizado de mejoramiento de las distribuciones. La sigla significa Computerized Relative Allocation of Facilities (CRAFT), o Asignación Relativa Computarizada de Instalaciones en español. En general, el objetivo de CRAFT es reducir al mínimo el costo total de transporte de una distribución. El costo de transporte es el resultado de la suma de todos los elementos de una matriz de flujos (matriz desde – hacia cada departamento) multiplicado por la distancia y por el costo por unidad de distancia recorrida de un departamento a otro. La función del costo de transporte puede cambiarse por cualquier otra función que represente el costo de una “relación” entre cualquier par de departamentos. El costo de transporte se puede definir como el costo de mover una carga unitaria del departamento i al departamento j, por la distancia entre los departamentos i y j. Este costo total se puede visualizar mejor en la ecuación: Dónde: n Cantidad de departamentos vij Cantidad unitaria de cargas que se mueven del departamento i al j uij Costo de mover una carga unitaria del departamento i al j dij Distancia que separa los departamentos i y j, están dadas por la métrica rectilínea. De manera que yij = vij *uij es el costo del flujo de i a j. El método CRAFT parte de los siguientes supuestos13: a. Los costos de transporte son independientes de la utilización del equipo. b. Los costos de transporte son directamente proporcionales a la distancia y14 c. No hay relaciones negativas o costos negativos d. Todos los flujos comienzan y terminan en centroides de departamentos. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES EL ALGORITMO CRAFT Los pasos del algoritmo CRAFT se describen a continuación: 1. Desarrollar una distribución Inicial y estimar el costo actual. 2. Iteración 2.1. Intercambiar toda pareja de departamentos i,j adyacentes ó con igual área (dejar los centroides de los departamentos en sus lugares originales). Calcular el costo de la distribución para cada intercambio posible. 2.2. Seleccionar la pareja de departamentos que maximice la reducción de costo. 2.3. Si existen estos departamentos, realizar el intercambio (*) y calcule su costo. Volver al paso 2.1. Si no hay departamentos con expectativa de reducción de Costo. MÉTODO CORELAP EL método CORELAP (Computerized Relationship Layout Planning) es un algoritmo constructivo. El objetivo es desarrollar una distribución donde los departamentos con mayor relación de cercanía estén lo más próximos posible16,17. Las relaciones de cercanía (CRij, Closeness Rating) definen la conveniencia de ubicar pares de operaciones o departamentos cercanos entre sí. En la literatura se definen típicamente las siguientes calificaciones. A E I O U X Absolutamente importante Especialmente importante Importante Importancia ordinaria (OK) No importante (Unimportant) Indeseable El método se basa en calcular una calificación total de cercanía (TCR, total closeness raiting) para cada departamento. Por tanto es necesario dar un valor numérico a cada relación de cercanía. La escala numérica que se utiliza en CORELAP para cada relación de cercanía es arbitraria. Generalmente se utilizan los siguientes valores: A=6 E=5 I=4 DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES O=3 U=2 X=1 Se define V(CRij) como el valor de la relación de cercanía entre los departamentos i y j. La TCR de un departamento es la suma de los valores de relaciones de cercanía (CR) que tiene un departamento con los demás y se expresa en la ecuación. ALGORITMO CORELAP Los pasos del algoritmo se muestran a continuación: 1. Seleccionar el departamento con el TCR más alto y colocarlo en el centro 2. Iteración. 2.1. Seleccionar el departamento con el TCR más alto con respecto a los departamentos ya ubicados. 2.2. Ubicarlo sobre la distribución parcial de forma que se optimice su posición de acuerdo a la función objetivo. Después de ubicar un departamento, éste no se puede mover. Para ubicarlo hay que tener en cuenta los posibles lugares de ubicación, teniendo en cuenta las limitantes del problema. Si faltan departamentos por ubicar, volver a paso 2.1 Nota: Cuando existen empates entre departamentos, utilice como criterio de desempate el departamento con mayor área, si continúa el empate, utilice la regla lexicográfica (Por orden alfabético o numérico). DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES MÉTODO ALDEP El programa ALDEP creado en 1967 (Automated Layout Design Procedure) procedimiento de diseño automatizado de distribución en planta fue el primer modelo para múltiples plantas. Es un procedimiento constructivo que calcula el ratio total de proximidad (TCR del inglés total closeness rating) para cada departamento. El TCR es la suma de valores numéricos asignados a las relaciones de proximidad en el gráfico de relaciones por medio de los coeficientes A, E, I, O, U, X, tal como se explicó en el sistema SLP en el apartado anterior. Estos pesos numéricos son llamados Closeness Rating (CR) “Necesidades de proximidad”. Pasos para la selección de los departamentos: 1. Selección de la primera actividad entrante, de forma aleatoria. Esta entrará en un contorno definido, siguiendo un ancho de banda o dimensión de avance predeterminado. 2. La segunda actividad entrante es aquella que tiene un mayor TCR con la actividad elegida anteriormente. En caso de no haber ninguna relacionada, se escoge una aleatoriamente, que se ubica siguiendo un orden de avance establecido y con el ancho de banda del punto anterior. 3. Se repiten los pasos anteriores hasta que todos los departamentos son seleccionados. Procedimiento de emplazamiento: 1. Colocar el primer departamento en la esquina superior izquierda y extenderla hacia abajo. La anchura de la extensión está determinada por la anchura disponible. El siguiente departamento comienza donde el anterior finaliza disponiéndose los departamentos en forma de serpentín como se muestra en la figura 5.2. DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES Puede acomodarse a una variedad de formas de edificios e irregularidades. Los ratios utilizados por ALDEP para la determinación de la cantidad de adyacencia entre los departamentos suelen tomar los valores: A=64; E=16; I=4; O=1; U=0; X=-1024 MÉTODO PLANET En caso de un empate, se selecciona en forma arbitraria cualquiera de ellos. El segundo método (B) se selecciona los dos primeros departamentos de la misma forma que el método A, pero el departamento siguiente es los departamentos seleccionados con anterioridad. El tercer método (C) clasifica un departamento en orden. El objetivo PLANET es minimizar el costo total de movimiento. PLANET ubica al primer departamento seleccionado a la mitad del área del plano y el resto a su alrededor. Otro programa de construcción es PLANET (planet Layout Analysis and EvaluationTechnique) (Apple y deisenroth, 1972), que usa datos de flujo expresados por la tabla “de-a” o la tabla de relación. Se dispone de tres métodos para seleccionar departamentos, después de éstos se dividen en grupos, de acuerdo con una prioridad especificada por el usuario. El primer método (A) selecciona entre todos los departamentos a los dos que tengan la relación de flujo más entre sí. El que tenga la relación más intensa con cualquiera de los departamentos seleccionados, antes se selecciona a continuación. PLANET ubica al primer departamento seleccionado a la mitad del área del plano y el resto a su alrededor. El lugar óptimo para cada departamento se determina examinando varios puntos en torno a la periferia de la distribución parcial formada por los departamentos ya seleccionados y colocados DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES DISTRIBUCION DE PLANTA Y MANEJO DE MATERIALES UNIVERSIDAD DE LOS ANGELES BIBLIOGRAFÍAS http://www.ingenieriaindustrialonline.com/herramientas-para-el-ingenieroindustrial/dise%C3%B1o-y-distribuci%C3%B3n-en-planta/ http://personales.upv.es/jpgarcia/LinkedDocuments/4%20Distribucion%20en%20pl anta.pdf http://www.revistavirtualpro.com/revista/distribucion-de-planta