Tesis Maestría Implementación de un Sistema Integrado de Gestión de Calidad y SST Ensambladora de Motos

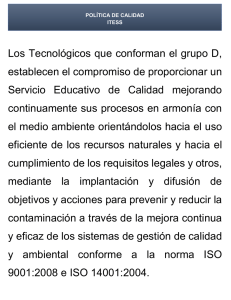

Anuncio