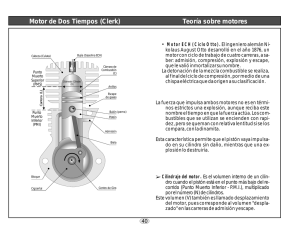

Santiago Sanz Acebes Profesor Técnico de Formación Profesional. Motores Guía Didáctica Maquetación, diseño de interiores y realización de gráficos: J.B. Estudio Gráfico y Editorial, S. L. Dibujos: J.B. Estudio Gráfico y Editorial, S. L. Fotografías: Autores y archivo Editex. Diseño de portada: Pachi Larrosa. Fotografías de portada: Saab. Coordinación y supervisión pedagógica y técnica: Equipo Editex. Los autores y Editorial Editex agradecen a las firmas arriba citadas la colaboración prestada al permitir y facilitar la reproducción de fotos y gráficos de sus productos. Editorial Editex, S. A., ha puesto todos los medios a su alcance para reconocer en citas y referencias los eventuales derechos de terceros y cumplir todos los requisitos establecidos por la Ley de Propiedad Intelectual. Por las posibles omisiones o errores, se excusa anticipadamente y está dispuesta a introducir las correcciones precisas en posteriores ediciones o reimpresiones de esta obra. El presente material didáctico ha sido creado por iniciativa y bajo la coordinación de Editorial EDITEX, S. A., conforme a su propio proyecto editorial. Reservados todos los derechos. Ni la totalidad, ni parte de este libro, pueden reproducirse o transmitirse o archivarse por ningún procedimiento mecánico, informático o electrónico, incluyendo fotocopia, grabación o cualquier sistema de almacenamiento de información sin permiso escrito de Editorial Editex, S. A. © Santiago Sanz Acebes. © Editorial Editex, S. A. Avda. Marconi, nave 17. 28021 Madrid Í N D I C E 0. PRESENTACIÓN ..................................................................................................................... 5 1. OBJETIVOS 9 GENERALES DEL MÓDULO ....................................................................................... 2. ORGANIZACIÓN .................................................................... 13 3. METODOLOGÍA ..................................................................................................................... 17 3.1. Distribución temporal.............................................................................................................. 19 4. ESTRUCTURA DE LOS CONTENIDOS DEL TEXTO ................................................................................................ 21 BLOQUE TEMÁTICO I: Motores de cuatro tiempos Otto y Diesel............................................... 25 Unidad de trabajo 0: Introducción...................................................................................... 27 Unidad de trabajo 1: El motor Otto de cuatro tiempos ................................................... 31 Unidad de trabajo 2: El motor Diesel de cuatro tiempos................................................. 35 Unidad de trabajo 3: Características de los motores....................................................... 39 Unidad de trabajo 4: Disposición de los cilindros en el motor ........................................ 45 BLOQUE TEMÁTICO II: Estudio y verificación de los componentes del motor........................ 49 Unidad de trabajo 5: La culata ........................................................................................... 51 Unidad de trabajo 6: Desmontaje y comprobación de la culata .................................... 55 Unidad de trabajo 7: El sistema de distribución .................................................................. 59 Unidad de trabajo 8: Sistemas para mejorar la carga del cilindro.................................... 63 Unidad de trabajo 9: Comprobación de la distribución.................................................... 67 Unidad de trabajo 10: Verificación y puesta a punto de la distribución .......................... 71 Unidad de trabajo 11: Bloque motor y tren alternativo...................................................... 75 Unidad de trabajo 12: Comprobación de pistón, biela, cigüeñal y bloque .................... 79 DE CONTENIDOS G U Í A D I D Á C T I CA • 3 4 • BLOQUE TEMÁTICO III: Sistemas de lubricación y refrigeración .............................................. 83 Unidad de trabajo 13: El sistema de lubricación .............................................................. 85 Unidad de trabajo 14: Mantenimiento y comprobación del sistema de lubricación . 89 Unidad de trabajo 15: El sistema de refrigeración............................................................ 93 Unidad de trabajo 16: Comprobación del sistema de refrigeración............................. 97 BLOQUE TEMÁTICO IV: Motores de dos tiempos y motores rotativos ...................................... 101 Unidad de trabajo 17: El motor de dos tiempos ............................................................... 103 Unidad de trabajo 18: El motor rotativo Wankel ............................................................... 107 G U Í A D I D Á C T I CA P R E S E N TA C I Ó N 0 . P R E S E N TA C I Ó N El módulo de Motores forma parte del ciclo formativo de grado medio de Técnico en Electromecánica de Vehículos, cuyo título y sus correspondientes enseñanzas mínimas quedan establecidas en el Real Decreto 1649 / 1994 de 22 de julio. Esta guía didáctica se ha desarrollado siguiendo el currículo oficial del módulo profesional de Motores. La programación que aquí se ofrece pretende ser un medio para llevar a la práctica, de una manera organizada, los conceptos y procedimientos contenidos en el módulo con el fin de conseguir los objetivos fijados. Al principio de cada Bloque Temático se ha realizado una programación general que incluye objetivos, contenidos y criterios de evaluación. Para cada Unidad de Trabajo se han programado de manera más concreta los objetivos a conseguir, los contenidos soporte (conceptos) y los contenidos organizadores (procedimientos). Se resuelven las cuestiones planteadas en el libro de texto, tanto las actividades iniciales como las actividades de enseñanza-aprendizaje. También se extractan las operaciones a realizar en los procesos prácticos y como actividad de ampliación se elabora un guión para que el alumno realice una memoria resumen de la práctica. El propósito de esta guía no es otro que el de aportar al profesor una herramienta que le facilite la realización de su trabajo diario con los alumnos. G U Í A D I D Á C T I CA • 7 1. OBJETIVOS GENERALES DEL MÓDULO 1. OBJETIVOS GENERALES DEL MÓDULO La finalidad de este módulo es la de formar un técnico que sea capaz de realizar las operaciones de mantenimiento del motor térmico, ajustándose a procedimientos y tiempos establecidos, consiguiendo la calidad requerida y en condiciones de seguridad. Los objetivos generales asignados al módulo son: – Realizar, en condiciones de seguridad, el diagnóstico de averías en los motores térmicos utilizando la documentación técnica y los equipos adecuados que permitan identificar la avería y las causas que la provocan. – Mantener conjuntos o subconjuntos mecánicos del motor devolviéndoles sus prestaciones de correcto funcionamiento. – Mantener los sistemas de lubricación y refrigeración consiguiendo que la temperatura del refrigerante y la presión del lubricante estén dentro de los márgenes previstos. – Ejecutar todas las operaciones de mantenimiento del motor térmico de acuerdo con las normas de seguridad y salud laboral. Capacidades terminales Para realizar el mantenimiento de los motores térmicos el alumno deberá adquirir las siguientes «capacidades terminales» correspondientes a este módulo: – Analizar la constitución y funcionamiento de los motores de dos y cuatro tiempos para seleccionar el procedimiento que se debe de utilizar en las operaciones de mantenimiento. – Analizar la constitución, características y funcionamiento de los motores Wankel. – Analizar la constitución y funcionamiento de los sistemas de lubricación y refrigeración de los motores térmicos para seleccionar el procedimiento que se debe utilizar en las operaciones de mantenimiento. – Operar diestramente con los medios, equipos, herramientas y utillaje específico para realizar el mantenimiento en los motores térmicos de dos y cuatro tiempos. – Operar diestramente con los medios, equipos, herramientas y utillaje específico para realizar el mantenimiento de los sistemas de lubricación y refrigeración de los motores térmicos. La terminología básica del catálogo de títulos de la Formación Profesional Específica define la capacidad terminal como la expresión de la competencia profesional que acredita el título, en forma de resultados que deben ser alcanzados por los alumnos. El conjunto de capacidades terminales de cada título definen y expresan los aspectos básicos de la competencia profesional y el nivel de formación y constituyen la competencia característica de cada título. Esta competencia característica permite la validez del título en todo el territorio del estado. Determina la cualificación mínima del título que debe ser alcanzada por todas las administraciones educativas a fin de conseguir la preparación profesional básica que permite la identificación estatal de la cualificación y el grado de homogeneidad necesario en la misma. Competencia profesional es el conjunto de capacidades necesarias para realizar roles y situaciones de trabajo a los niveles requeridos en el empleo. Incluyen la anticipación de problemas, la evaluación de las consecuencias del trabajo y la facultad de participar activamente en la mejora de la producción. La competencia requerida en el empleo se expresa mediante las realizaciones profesionales y el dominio profesional de las mismas contenidas en el perfil profesional de cada título. La competencia básica, característica de cada título, se define y expresa mediante el conjunto de capacidades terminales del mismo. G U Í A D I D Á C T I CA • 11 2. ORGANIZACIÓN DE LOS CONTENIDOS DEL TEXTO 2. ORGANIZACIÓN DE LOS CONTENIDOS DEL TEXTO El libro de motores se compone de cuatro Bloques Temáticos, que a su vez están divididos en Unidades Didácticas. Cada una de las Unidades Didácticas está estructurada según los siguientes apartados: Presentación-motivación: introduce la unidad a través de un texto breve que anticipa el contenido intentando conectar con los intereses del alumno. Estructura de contenidos: índice secuencial de los contenidos tratados en la unidad, cuyo fin es el conocimiento de los objetivos a conseguir. Esquema conceptual: consiste en un esquema o dibujo que organiza los contenidos de forma sinóptica. Actividades iniciales: cuestiones y ejercicios anticipadores de los contenidos que permiten detectar los conocimientos previos del alumnado (evaluación inicial). Desarrollo de contenidos: exposición estructurada de los conceptos y procedimientos (contenidos como soporte de los procedimientos). Actividad desarrollada: ejemplificaciones de problemas planteados y desarrollados. Actividades de enseñanza-aprendizaje: actividades dirigidas a fijar los contenidos esenciales de la unidad. También se incluyen propuestas de procesos prácticos como aplicación de los contenidos (saber hacer). Se ha pretendido diferenciar claramente dos tipos de unidades didácticas: las de carácter tecnológico que aportan los conceptos, y las de contenido práctico donde se propone la realización de los procesos mediante los cuales, los alumnos, puedan desarrollar sus habilidades y destrezas. La secuenciación de las unidades didácticas se ha establecido siguiendo unos criterios que permiten que las prácticas se realicen una vez que los alumnos hayan adquirido los conceptos necesarios. G U Í A D I D Á C T I CA • 15 3. METODOLOGÍA 3. METODOLOGÍA El profesor decidirá el método didáctico más apropiado en función de las características del grupo de alumnos y de las instalaciones disponibles en el centro. La metodología que se propone está basada en la actividad de los alumnos. Éstos se dividen en pequeños grupos para llevar a cabo los procesos prácticos que tendrán como soporte los conceptos adquiridos, de forma que se facilite el aprendizaje a través del razonamiento y la experimentación. El profesor expone los objetivos a conseguir, explica con claridad los conceptos tecnológicos y la forma más adecuada de realizar los procesos. En el transcurso de las prácticas, debe dirigir y orientar a los alumnos, aclarar sus dudas, fomentar la cooperación dentro del grupo y procurar la participación de todos sus componentes. El alumno, mediante la práctica, aplica los conceptos adquiridos y aprende a realizar los procesos. Deberá valorar los resultados obtenidos en las comprobaciones relacionando las causas con sus efectos y cumplir en todo momento las normas de seguridad. El libro de texto debe servir como guía y apoyo del alumno en el proceso de enseñanza-aprendizaje. A lo largo de la asignatura se tratará de relacionar los contenidos que se están impartiendo con los adquiridos anteriormente o en otras materias. Se recordará el contenido del módulo de Seguridad en el Mantenimiento de Vehículos, con el fin de tomar las medidas de precaución y de protección que sean necesarias. Será de gran utilidad actualizar o ampliar, si fuera necesario, los conocimientos sobre el empleo de aparatos de medida adquiridos en el módulo de Mecanizado. Así mismo se procurará concienciar a los alumnos sobre la importancia de tratar correctamente los residuos contaminantes para proteger el medio ambiente Como complemento a la formación se programarán visitas a empresas o industrias relacionadas con la fabricación y reparación de motores y sus componentes. 3.1. Distribución temporal La duración del módulo es de 160 horas distribuidas en 5 horas semanales. El número de horas asignado a cada bloque temático, incluida la evaluación, es el siguiente: Bloque Temático 1 - 20 h, 4 semanas Bloque Temático 2 - 100 h, 20 semanas Bloque Temático 3 - 15 h, 3 semanas Bloque Temático 4 - 25 h, 5 semanas Este horario se adaptará en función del material disponible para las prácticas, del número de alumnos por grupo o del ritmo de trabajo de los alumnos. G U Í A D I D Á C T I CA • 19 4. ESTRUCTURA DE CONTENIDOS 4. ESTRUCTURA DE CONTENIDOS BLOQUES TEMÁTICOS 10 Verificación y puesta a punto de la distribución I 11 Bloque motor y tren alternativo MOTORES DE CUATRO TIEMPOS OTTO Y DIESEL 0 Introducción 12 Comprobación de pistón, biela, cigüeñal y bloque 1 El motor Otto de cuatro tiempos 2 El motor Diesel de cuatro tiempos 3 Características de los motores 4 Disposición de los cilindros en el motor II ESTUDIO Y VERIFICACIÓN DE LOS COMPONENTES DEL MOTOR 5 La culata 6 Desmontaje y comprobación de la culata III SISTEMAS DE LUBRICACIÓN Y REFRIGERACIÓN 13 El sistema de lubricación 14 Mantenimiento y comprobación del sistema de lubricación 15 El sistema de refrigeración 16 Comprobación del sistema de refrigeración 7 El sistema de distribución IV MOTORES DE DOS TIEMPOS Y MOTORES ROTATIVOS 8 Sistemas para mejorar la carga del cilindro 17 El motor de dos tiempos 9 Comprobación de la distribución 18 El motor rotativo Wankel G U Í A D I D Á C T I CA • 23 BLOQUE TEMÁTICO Motores de cuatro tiempos Otto y Diesel E n este bloque temático se estudia el funcionamiento de los motores de 4 tiempos Otto y Diesel. Los ciclos de trabajo, diagramas, rendimientos y sus principales características: curvas de potencia, par y consumo específico. La constitución básica de estos motores y la disposición de los cilindros. Comprende las siguientes unidades didácticas: 0. INTRODUCCIÓN 1. EL MOTOR OTTO DE CUATRO TIEMPOS 2. EL MOTOR DIESEL DE CUATRO TIEMPOS 3. CARACTERÍSTICAS DE LOS MOTORES 4. DISPOSICIÓN DE LOS CILINDROS EN EL MOTOR GUÍA DIDÁCTICA • 25 OBJETIVOS – – – – – Analizar los principios de funcionamiento de los motores Otto y Diesel de cuatro tiempos. Analizar las características fundamentales de los motores Otto y Diesel. Conocer la constitución básica de los motores. Identificar las diferencias principales entre los motores de ciclo Otto y Diesel. Interpretar los diagramas y curvas características del motor. CONTENIDOS – – – – Características, constitución y funcionamiento de los motores de cuatro tiempos Otto y Diesel. Interpretación de diagramas de distribución y diagramas de presión - volumen. Análisis del rendimiento y curvas características del motor. Estudio de los motores policilíndricos. CRITERIOS DE EVALUACIÓN – Conocer la constitución y las características principales de los motores Otto y Diesel de 4 tiempos. – Explicar el ciclo de trabajo de 4 tiempos en los motores Otto y Diesel. – Representar los diagramas de presión - volumen y de distribución. Analizar la influencia de sus variaciones sobre el rendimiento del motor. – Calcular la cilindrada y la relación de compresión de un motor. – Explicar las diferencias de funcionamiento de los motores Otto y Diesel. – Explicar los tipos de rendimiento que se pueden obtener en un motor. – Calcular la potencia, el par, y el consumo específico, y dibujar las curvas características del motor. – Describir las diferentes disposiciones de los cilindros en el motor y los tiempos de trabajo. – Identificar y clasificar los diferentes grupos de elementos que componen el motor. 26 • GUÍA DIDÁCTICA BLOQUE TEMÁTICO I UNIDAD Introducción DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Conocer brevemente la historia del motor térmico de combustión interna. – Clasificar los diferentes tipos de motores de combustión interna. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. Historia del motor. 2. El motor térmico de combustión interna. 2.1.Clasificación de los motores de combustión interna. – Definición del motor térmico de combustión interna. – Participación activa en el desarrollo de la unidad didáctica. – Receptividad y actitud favorable para el aprendizaje. – Clasificación de los distintos tipos de motores de combustión interna. G U Í A D I D Á C T I CA • 27 RESOLUCIÓN DE ACTIVIDADES PÁGINA 9 ACTIVIDADES INICIALES 1. ¿Quién construyó el primer motor de 4 tiempos? El primer motor de combustión interna fue construido por el francés Etienne Lenoir en 1863. Este motor fue mejorado notablemente por el alemán Nikolaus Otto, que en 1876 inventó el primer motor que funcionaba con el ciclo de cuatro tiempos. En su honor este motor de explosión se denomina motor Otto. 2. ¿Qué transformación de energías realiza un motor térmico? Se transforma la energía térmica en energía mecánica, mediante la combustión de una mezcla de aire y carburante que se quema interiormente generando un trabajo mecánico. 3. ¿Qué se entiende por motor de combustión interna? En este motor el trabajo se obtiene por la combustión interna de una mezcla de aire y combustible. 4. ¿Cómo se pueden clasificar los motores de combustión interna? Por la forma de iniciar la combustión: – Motores Otto. – Motores Diesel. Por el ciclo de trabajo: – Motores de 4 tiempos. – Motores de 2 tiempos. Por el movimiento del pistón: – Motores de pistón alternativo. – Motores de pistón rotativo. PÁGINA 13 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE De refuerzo 1. ¿En qué años se empezaron a construir los primeros motores de combustión interna? En 1876 Nikolaus Otto inventó el primer motor que funcionaba con el ciclo de cuatro tiempos. 28 • G U Í A D I D Á C T I CA En 1878, el escocés Dugald Clerk construye el primer motor de dos tiempos. En 1885, Daimler monta sobre un vehículo de dos ruedas un motor de gasolina de alta velocidad. En 1886, Karl Benz construye el primer automóvil de tres ruedas. 2. Cita todas las clases de motores que conozcas. – Motores Otto. – Motores Diesel. – Motores de 4 tiempos. – Motores de 2 tiempos. – Motores de pistón alternativo. – Motores de pistón rotativo. 3. ¿Qué aplicaciones tiene el motor de combustión interna además de los automóviles? – Motocicletas. – Camiones. – Maquinaria agrícola. – Maquinaria de obras públicas. – Locomotoras. – Barcos. – Aviones de pequeño tamaño. – Generadores eléctricos. – Compresores. – Motobombas. – Motosierras. – Cortacesped. 4. ¿Cuántas vueltas gira el cigüeñal de un motor de 4 tiempos en cada ciclo y cuantas un motor de 2 tiempos? Motor de 4 tiempos: Su ciclo de trabajo se desarrolla en dos vueltas completas de cigüeñal. Motor de 2 tiempos En este motor, los procesos de carga, compresión, combustión y expulsión de los gases, se realiza en dos carreras del pistón, o sea, en una vuelta de cigüeñal. 5. ¿Cómo se pueden clasificar los motores por el ciclo de trabajo que desarrollan. Y por la forma de iniciar la combustión? Por el ciclo de trabajo – Motores de 4 tiempos – Motores de 2 tiempos Por la forma de iniciar la combustión – Motores Otto – Motores Diesel 6. ¿Qué cilindradas unitarias se usan en los motores Otto? Su volumen unitario oscila entre 250 y 500 cm3 por cilindro. 7. ¿Qué tipo de motor Diesel se utiliza en los vehículos pesados? Los Diesel lentos se montan en camiones, autobuses, locomotoras, barcos y maquinaria pesada, giran entre 900 y 2 000 rpm. Y tienen un volumen de hasta 2 litros por cilindro. G U Í A D I D Á C T I CA • 29 BLOQUE TEMÁTICO I UNIDAD El Motor Otto de cuatro tiempos DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Analizar las características y funcionamiento de los motores Otto de 4 tiempos. – Analizar los procesos de intercambio de gases y de transformación de la energía en los motores Otto. – Analizar e interpretar el diagrama real de trabajo en el motor Otto. ESTRUCTURA DE CONTENIDOS CONCEPTOS 1. Características del motor Otto. 2. Constitución básica del motor Otto. 3. Ciclo de trabajo de 4 tiempos. 4. Intercambio de gases. 4.1 Cotas de distribución 5. Proceso de transformación de la energía. 5.1 Relación de compresión. 5.2 Combustión. 6. Diagrama de trabajo. PROCEDIMIENTOS ACTITUDES – Descripción de las principales características del motor Otto de cuatro tiempos. – Descripción e identificación de los componentes fundamentales de un motor Otto. – Cálculo de la cilindrada y la relación de compresión. – Descripción de los cuatro tiempos del ciclo de funcionamiento del motor Otto. – Análisis del proceso de intercambio de gases en el cilindro. – Representación de las cotas de distribución en un diagrama circular. – Análisis del proceso de transformación de la energía en el motor Otto. – Interpretación y análisis del diagrama real de trabajo del motor Otto. – Participación activa en el desarrollo de la unidad didáctica. – Receptividad y actitud favorable para el aprendizaje. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. G U Í A D I D Á C T I CA • 31 RESOLUCIÓN DE ACTIVIDADES PÁGINA 15 ACTIVIDADES INICIALES 1. ¿Dónde se realiza la mezcla de aire y combustible en los motores Otto? La mezcla se realiza en el conducto de admisión y es arrastrada al interior del cilindro durante el proceso de admisión para después ser comprimida. 2. ¿Cómo se produce el encendido? La combustión se inicia al final de la compresión por el salto de una chispa eléctrica en la bujía que proporciona el sistema de encendido en el instante adecuado. 3. ¿Qué es la relación de compresión? La relación existente entre el volumen del cilindro y el volumen de la cámara de combustión se denomina relación de compresión, y de ella dependen la presión y la temperatura final de compresión. 4. ¿Qué se entiende por intercambio de gases? El intercambio de los gases en el cilindro tiene como fin evacuar en su totalidad los residuos de la combustión para, a continuación, llenar el cilindro con mezcla fresca para ser quemada nuevamente. 5. ¿Por qué son necesarias las cotas de distribución? Para lograr un buen llenado se hace necesario optimizar el proceso aprovechando los efectos de la inercia a que esta sometida la masa gaseosa. Si se realiza la apertura y cierre de válvulas coincidiendo con los puntos muertos del pistón, permanecerán abiertas solamente un ángulo de 180° y el intercambio de gases es deficiente. Las cotas de distribución aumentan los ángulos de apertura de las válvulas con el propósito fundamental de mejorar el llenado de los cilindros. 6. ¿Qué es el rendimiento térmico? El rendimiento térmico representa el grado de aprovechamiento de la energía calorífica. El rendimiento térmico será mayor cuanto más alta sea la temperatura alcanzada en la combustión y menores sean las pérdidas de calor. 32 • G U Í A D I D Á C T I CA 7. ¿Qué representa el diagrama de trabajo de un motor? El diagrama de trabajo o diagrama presión - volumen (p-V), es la representación gráfica de los valores que va tomando la presión en el transcurso de las 4 carreras que efectúa el pistón en un ciclo de trabajo. PÁGINA 27 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE De refuerzo 1. Describir el ciclo de trabajo en un motor Otto de 4 tiempos Cada ciclo de trabajo se completa en cuatro carreras del pistón. Admisión: El pistón comienza su carrera descendente y se abre la válvula de admisión. El aumento de volumen en el cilindro provoca un vacío que aspira la mezcla de aire y combustible entrando en el cilindro a gran velocidad. Compresión: Las dos válvulas están cerradas, el pistón en su carrera ascendente comprime la mezcla según la Rc del motor entre 8 y 11 veces el volumen de la cámara de combustión. Al final de la compresión, poco antes de que el pistón llegue al PMS, salta una chispa en la bujía iniciándose la combustión. Expansión: La combustión de la mezcla comprimida causa un rápido aumento de la temperatura, apareciendo una alta presión que empuja el pistón hacia abajo, transformándose así la energía calorífica liberada en la combustión, en energía mecánica. Escape: La válvula de escape se abre al final de la carrera de expansión, cuando aún hay presión dentro del cilindro, esta presión hace que los gases quemados salgan a gran velocidad hacia el conducto de escape. El ascenso del pistón expulsa el resto de los gases. La válvula de escape se cierra después de que el pistón haya pasado el PMS. Comienza de nuevo la admisión y el ciclo se repite. 2. ¿En qué momento se produce el encendido? El encendido se produce en el tiempo de compresión momentos antes de que el pistón llegue al PMS, este efecto se conoce como avance del encendido. 3. ¿Por qué es necesario el avance del encendido? El avance al encendido es necesario para compensar el tiempo que la llama tarda en propagarse y generar una alta presión. La presión máxima de combustión debe de aplicarse sobre la cabeza del pistón cuando éste ha superado el PMS. 4. ¿Cuál es la fórmula para calcular el volumen unitario? Vu = Volumen unitario. π × D2 Vu = ×L D = Diámetro del cilindro. 4 L = Carrera. 5. Si se aumenta el volumen del cilindro y se mantiene el de la cámara de combustión, ¿qué ocurre con la relación de compresión? La relación de compresión aumenta. Como se demuestra con la siguiente fórmula, si se incrementa Vu, también Rc se hace mayor. Rc = Vu + Vc Vc Rc = Relación de compresión. Vu = Volumen unitario. Vc = Volumen de la cámara de combustión. 6. Durante la compresión ¿qué relación existe entre el volumen y la temperatura del gas? Al reducir el volumen de un gas (compresión) aumenta la presión y la temperatura. p1 × v1 p2 × v2 = T1 T2 7. ¿Por qué es necesario el AAE? La válvula de escape se abre antes de que el pistón llegue al PMI, cuando aún está bajando en el tiempo de expansión, en este momento la presión dentro del cilindro es de 3 a 4 bar, lo que provoca una gran velocidad de salida de los gases. La presión interna disminuye rápidamente, facilitando la carrera ascendente del pistón que barre los gases a unos 0,2 bar por encima de la presión atmosférica. 8. ¿Qué se consigue con el RCA? La válvula de admisión se cierra después de que el pistón haya pasado el PMI. La gran velocidad que adquiere el fluido en la admisión hace que por inercia continúe entrando el gas, a pesar de que el pistón haya comenzado a subir, consiguiéndose una notable mejora en el llenado del cilindro. 9. ¿Entre qué dos cotas se produce el cruce de válvulas? El cruce de válvulas se produce entre el AAA y el RCE. Al final del escape y principio de admisión. 10. ¿Por qué los motores muy revolucionados necesitan un mayor cruce de válvulas? A medida que aumenta el número de revoluciones, el tiempo disponible parar realizar el intercambio de los gases es menor, por lo que se hace necesario aumentar los ángulos de apertura de las válvulas. En los motores rápidos de alto rendimiento se dispone un amplio ángulo de cruce de válvulas con el fin de proporcionar el tiempo suficiente para un buen llenado a altas revoluciones. 11. ¿Cuál es la causa que limita la relación de compresión en los motores Otto? La relación de compresión usada en los motores Otto oscila entre 8/1 y 11/1, por encima de este valor de compresión se pueden superar los 500 °C , a esta temperatura existe riesgo de autoencendido. Este fenómeno aparece cuando la mezcla se inflama por sí sola debido a un exceso de temperatura, independientemente del encendido eléctrico. 12. Explicar cómo se realiza la transformación de la energía calorífica en trabajo. La combustión de la mezcla eleva fuertemente la temperatura dentro de la cámara de combustión (unos 2 000 °C), con el consiguiente aumento de presión (unos 40 bar). Esta presión es la que impulsa el pistón en su descenso produciéndose la expansión de los gases dentro del cilindro. En este momento se produce la transformación de la energía calorífica obtenida en la combustión, en trabajo mecánico, que el pistón transmite al cigüeñal mediante la biela, obteniéndose la rotación del motor. G U Í A D I D Á C T I CA • 33 13. En el motor Otto, ¿la combustión tiende a realizarse a volumen constante o a presión constante? El principio teórico del motor Otto consiste en que la combustión suministra calor mientras el volumen se mantiene constante. En la práctica hay una pequeña variación de volumen, a pesar de que la combustión se desarrolla de forma muy rápida. 2. Ejercicio: En un motor de 6 cilindros la carrera del pistón es de 82 mm y el diámetro del cilindro de 80 mm. La cámara de combustión tiene un volumen de 53 cm3. Calcular la cilindrada del motor y la relación de compresión. Vu = 14. ¿Qué representa el diagrama de trabajo? El diagrama de trabajo o diagrama presión - volumen (p-V), es la representación gráfica de los valores que va tomando la presión en el transcurso de las 4 carreras que efectúa el pistón en un ciclo de trabajo. Se determina mediante unos aparatos llamados indicadores, que dibujan un diagrama cerrado cuya superficie es indicativa del trabajo útil que se obtiene en el interior del cilindro, la mayor o menor superficie del diagrama estará en función de las características del motor, principalmente la cilindrada y la relación de compresión. Sobre él puede seguirse el comportamiento del motor en cada fase de funcionamiento. 1. Ejercicio: Vu = π × D2 4 ×L 3,14 × 82 × 8,2= 411, 9 cm3 4 V = 411, 9 × 6 = 2 471, 4 cm3 Rc = Vu + Vc Rc = Vc 411, 9 + 53 53 = 8, 8 / 1 3. Ejercicio: Dibujar el diagrama de trabajo real de un motor Otto señalando los siguientes puntos: – Presión máxima de compresión. – Momento de encendido. – Presión máxima de combustión. – AAE. – Volumen correspondiente a la presión máxima. Un motor tiene las siguientes cotas de distribución: P (bar) AAA-12°. RCA-48°, AAE-50°, RCE-10° Dibujar el diagrama de distribución y calcular los ángulos que permanecen abiertas las válvulas de admisión y escape. 40 1-2- Admisión. 2-3- Compresión. 3-4- Combustión. 4-5- Expansión. 5-1- Escape. 4 P3 30 Cruce 20 RCE A 12° AA 10° P2 3 10 5 Admisión Escape P1 50° RCA AAE PMI Admisión: 12° + 180° + 48° = 240° Escape: 50° + 180° + 10° = 240° G U Í A D I D Á C T I CA 2 1 AAE AE V1 48 ° 34 • Pa PMS Vu AE- Avance al encendido. AAE- Avance a la apertura de escape. P a- Presión atmosférica. P 2- Presión de compresión. P 3- Presión máxima de combustión. V1- Volumen a la máxima presión. PMI V BLOQUE TEMÁTICO I UNIDAD El motor Diesel de cuatro tiempos DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Analizar las características y funcionamiento de los motores Diesel de 4 tiempos. – Analizar el proceso de combustión en los motores Diesel. – Interpretar y analizar el diagrama real de trabajo en los motores Diesel. – Establecer las diferencias de funcionamiento entre los motores Otto y Diesel. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES Características del motor Diesel. Constitución del motor Diesel. Ciclo de trabajo de 4 tiempos. Intercambio de gases. Proceso de transformación de la energía. 5.1 Relación de compresión. 5.2 Combustión. 6. Diagrama de trabajo. 7. Sobrealimentación. 8. Comparación entre motores Otto y Diesel. – Análisis de las diferencias constitutivas entre el motor Otto y el Diesel. – Descripción de los cuatro tiempos del ciclo de funcionamiento del motor Diesel – Análisis del proceso de intercambio de gases en el cilindro. – Análisis del proceso de transformación de la energía en el motor Diesel. – Análisis del proceso de combustión en el motor Diesel – Interpretación y análisis del diagrama real de trabajo del motor Diesel. – Descripción de la sobrealimentación y sus ventajas en los motores Diesel. – Análisis de las diferencias de funcionamiento de los motores Otto y Diesel. – Participación activa en el desarrollo de la unidad didáctica. – Receptividad y actitud favorable para el aprendizaje. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. 1. 2. 3. 4. 5. G U Í A D I D Á C T I CA • 35 RESOLUCIÓN DE ACTIVIDADES PÁGINA 29 ACTIVIDADES INICIALES 1. ¿Dónde se prepara la mezcla en un motor Diesel? El aire se mezcla con el combustible dentro del cilindro, al final de la compresión. El sistema de inyección proporciona la presión necesaria para que el inyector introduzca el combustible finamente pulverizado en la cámara de combustión. 2. ¿Cómo se produce el encendido? El combustible es inyectado al final de la compresión, y se enciende porque el aire comprimido está a una temperatura suficientemente alta como para provocar el inicio de la combustión (superior a 500 °C). 3. ¿Por qué se necesitan relaciones de compresión altas? El motor Diesel trabaja con relaciones de compresión altas, esto supone un aumento de temperatura que mejora las condiciones para realizar la mezcla ya que transmite mayor cantidad de calor al combustible cuando es inyectado, y por tanto la inflamación es más rápida y más completa. 4. ¿Cómo se desarrolla la combustión? En los primeros momentos de la inyección hay una acumulación de combustible, a continuación se inflama la mezcla con un cierto retraso provocando una brusca subida de presión, el combustible que sigue entrando se quema progresivamente hasta el final de la inyección. 5. ¿Qué ventajas tiene la sobrealimentación en los motores Diesel? La sobrealimentación mejora el proceso de intercambio de gases y proporciona aire en cantidad suficiente para quemar el gran volumen de combustible que se inyecta, sobre todo con cargas altas. En los Diesel rápidos, con cilindradas más moderadas, mejora la relación peso-potencia. 6. ¿Qué diferencias existen entre los motores Otto y Diesel? Las diferencias más significativas se encuentran en la forma en que se desarrolla el ciclo de funcionamiento, principalmente en la formación de 36 • G U Í A D I D Á C T I CA la mezcla, en el encendido y en la combustión. Como consecuencia, el motor Otto dispone de un sistema de encendido eléctrico y el motor Diesel de un sistema de inyección de combustible. PÁGINA 39 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE De refuerzo 1. ¿Cuáles son las principales características de funcionamiento del motor Diesel? Es un motor térmico de combustión interna que funciona siguiendo el ciclo Diesel. En la admisión se introduce únicamente aire, que se mezcla con el combustible dentro del cilindro. Dispone de un sistema de inyección que introduce el combustible pulverizado en la cámara de combustión. La inflamación se obtiene por contacto con el aire, que ha adquirido una alta temperatura debido a la fuerte compresión. Su ciclo de funcionamiento se realiza en 4 tiempos: – Admisión de aire puro. – Compresión. – Inyección, combustión y expansión. – Escape de los gases quemados. Igual que el motor Otto, el ciclo de 4 tiempos se desarrolla en dos vueltas de cigüeñal. 2. ¿Qué indica el índice de cetano del gasóleo? La facilidad de inflamación del gasóleo se mide por el índice de cetano, cuanto mayor es éste, menor será la temperatura necesaria para inflamarlo. El gasóleo tiene que inflamarse rápidamente al tomar contacto con el aire comprimido en el momento de ser inyectado, por tanto debe tener una temperatura de inflamación baja. 3. ¿Por qué puede ser mayor el cruce de válvulas en un motor Diesel? El inconveniente que se presenta en los motores Otto, es que pueden llegar a evacuar gases frescos por la válvula de escape cuando el ángulo de cruce es grande. En los Diesel esto puede significar una ventaja ya que en la admisión sólo se introduce aire, la fuga de una pequeña parte de este aire no tiene importancia, y con ello se consigue un mejor barrido de los gases quemados y se refrigera la válvula de escape. 4. ¿Qué valores de relación de compresión se usan en los motores de inyección directa? Los valores medios de relación de compresión usados en motores de inyección directa están entre 14/1 y 18/1. 5. ¿Por qué se produce el retraso del encendido? El combustible es inyectado en la cámara de combustión, donde la presión y temperatura son muy altas, pero no se inflama instantáneamente, sino que antes tiene que mezclarse con el aire y adquirir la temperatura suficiente. Durante cierto tiempo se acumula una cantidad de combustible que se encuentra bien mezclada con el aire. Entonces se produce la combustión. El tiempo que transcurre entre el principio de la inyección y el encendido de la mezcla acumulada se denomina retraso del encendido. 6. Explicar las tres fases de la combustión. El proceso de combustión se puede dividir en tres fases para su estudio: Fase 1.- Las primeras gotas de combustible introducidas se calientan, se vaporizan y reaccionan con el oxígeno del aire comenzando a arder, esta combustión inicial eleva la temperatura lo suficiente para gasificar el combustible que continúa entrando pero aún no se ha inflamado. Durante cierto tiempo se acumula una cantidad de combustible que se encuentra bien mezclada con el aire. Entonces se produce la combustión. Fase 2.- Se quema la parte de combustible acumulada durante el retraso, la velocidad de combustión es muy alta, produciéndose una brusca subida de presión (70 a 90 bar). La incidencia de este efecto sobre el funcionamiento del motor dependerá del tiempo de retraso del encendido. Si el retraso es grande, también lo es la acumulación de combustible, y el resultado de su brusca combustión se dejará notar con mayor intensidad. Fase 3.- La temperatura ahora es muy alta dentro del cilindro, la inyección continúa y el combustible, que sigue entrando, se mezcla con el resto del oxígeno y se quema progresivamente hasta el final de la inyección, a partir de este momento se quema la última cantidad de combustible inyectado finalizando la combustión. 7. ¿Cómo se puede reducir el retraso del encendido? El retraso del encendido se reduce usando un combustible de fácil autoencendido, con el índice de cetano adecuado. Regulando el caudal de inyección, para evitar que se acumule mucha cantidad de combustible al principio. Con una alta turbulencia en el aire comprimido y una adecuada presión de inyección. 8. ¿La combustión en el motor Diesel tiende a realizarse a presión constante o a volumen constante? El principio teórico del ciclo Diesel consiste en que la combustión suministra calor mientras la presión se mantiene constante. 9. ¿Por qué es mayor el rendimiento térmico en los motores Diesel? El motor Diesel obtiene un buen rendimiento con un bajo consumo debido a su alta relación de compresión, y a las elevadas presiones obtenidas en la combustión, logrando un mejor aprovechamiento de la energía térmica del combustible. 10. ¿En qué consiste la sobrealimentación? Consiste en forzar la entrada de aire en el cilindro, para lo cual se monta un dispositivo en el conducto de admisión que comprime el aire antes de introducirlo, con lo que se logra aumentar la masa de aire admitida para un mismo volumen, y por consiguiente puede aumentarse también la cantidad de combustible que es posible quemar en cada ciclo. El sistema más utilizado para la sobrealimentación en los motores Diesel de 4 tiempos para automoción es el turbocompresor. 11. ¿Qué energía utiliza el turbocompresor para mover su turbina y que ventajas tiene este sistema? El turbocompresor aprovecha la velocidad de salida de los gases de escape, para hacer girar una turbina acoplada en el extremo de un eje, G U Í A D I D Á C T I CA • 37 en el otro extremo, se monta el compresor centrífugo que eleva la presión del aire en el conducto de admisión. Se utiliza la energía residual de los gases de escape para hacer girar el compresor por lo que no absorbe potencia del motor. 12. ¿Cuáles son las principales ventajas del motor Diesel respecto al motor Otto? Ventajas del motor Diesel: – Mayor rendimiento térmico debido a que trabaja con temperaturas más elevadas. – Menor consumo, puesto que se aprovecha mejor la energía del combustible. – Menos contaminante, al ser la combustión más completa, los gases de escape son menos tóxicos. – Mayor duración con menor coste de mantenimiento. De ampliación Rc = 4 Vu + Vc Vc ηt = 1 – 38 • 1 R γ −1 c ×L 70 2 60 50 40 1 20 El cilindro de un motor Diesel tiene un diámetro de 98 mm y la carrera del pistón es de 106 mm. Si el volumen de la cámara de combustión es de 38 mm. ¿Cuál es la relación de compresión? ¿Cuál es el rendimiento térmico? π ×D2 1- Comienzo de inyección 2- Final de combustión V1- Volumen al final de la combustión AAE- Avance apertura de escape p (bar) 30 1.Ejercicio: Vu = 2. Ejercicio: Dibujar el diagrama real de trabajo de un motor Diesel señalando los siguientes puntos: – Comienzo de la inyección – Final de la combustión – Volumen de final de combustión – Avance a la apertura del escape V u= Rc = 3,14 × 9, 8 2 4 799 ,1 + 38 ηt = 1 – 38 1 22 1, 4 − 1 G U Í A D I D Á C T I CA × 10 , 6 = 799 ,1 cm 3 = 22 / 1 = 0, 71 ; η t = 71 % 10 p.a. P.M.S. V V1 AAE P.M.I. 3. Ejercicio: Razonar sobre el diagrama por qué la combustión se realiza a presión constante. En los motores Diesel, la combustión es relativamente lenta, durante el proceso de combustión el volumen aumenta debido al desplazamiento del pistón. La aportación de calor hace que la presión tienda a mantenerse estable. BLOQUE TEMÁTICO I UNIDAD Características de los motores DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Conocer los diferentes tipos de rendimiento y las pérdidas de energía que se producen en el motor. – Analizar las características principales del motor: par, potencia y consumo específico. – Realizar los cálculos necesarios para obtener las curvas características del motor. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. Rendimiento del motor. 1.1 Tipos de rendimiento. 2. Características principales del motor. 2.1 Par motor. 2.2 Potencia. 2.3 Consumo específico de combustible. 2.4 Tipos de potencia. 3. Curvas características. 3.1 Curva de potencia. 3.2 Curva de par motor. 3.3 Curva de consumo específico. 4. Obtención de las curvas características. 4.1 Proceso de obtención de los datos. – Análisis del rendimiento del motor térmico y descripción de los diferentes tipos de rendimiento. – Participación activa en el desarrollo de la unidad didáctica. – Receptividad y actitud favorable para el aprendizaje. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. – Definición de los conceptos de par motor, potencia y consumo específico de combustible. – Interpretación de las curvas de potencia, par motor y consumo específico de combustible. – Cálculo de la potencia, el par y el consumo específico a partir de los datos obtenidos en el freno dinamométrico. G U Í A D I D Á C T I CA • 39 RESOLUCIÓN DE ACTIVIDADES PÁGINA 41 ACTIVIDADES ACTIVIDADES INICIALES 1. ¿Qué se entiende por rendimiento de un motor? El balance resultante entre la cantidad de energía aportada y la obtenida en una máquina, se denomina rendimiento (η), y se expresa como un porcentaje del trabajo que se aporta. η= Energía obtenida Energía aportada = × 100 = % 2. ¿Qué es el par motor? El par motor (M) está en función de la fuerza (F) aplicada sobre el pistón, y de la longitud del codo del cigüeñal (d), siendo ésta igual a la mitad de la carrera. La fuerza que se aplica sobre el codo del cigüeñal es proporcional a la presión media efectiva que actúa sobre el pistón. M=F×d 3. ¿Cómo se define la potencia? En un motor, la potencia es el resultado de multiplicar el par motor obtenido en el eje por la velocidad de rotación. 4. ¿Qué se entiende por consumo específico de combustible? El consumo específico es la masa de combustible que consume un motor en relación con la potencia entregada. 5. ¿Qué curvas representan las características de un motor? Las curvas características de un motor son la de par, la de potencia y la de consumo específico de combustible. 6. ¿Cómo se obtienen las curvas características? Las curvas se confeccionan a partir de los datos obtenidos en el freno dinamométrico, y representan los valores que van tomando la potencia, el par y el consumo desde las revoluciones de máxima potencia hasta ralentí. El régimen varía al aumentar la resistencia del freno dinamométrico, manteniendo el motor a plena carga. 40 • G U Í A D I D Á C T I CA PÁGINA 57 DE ENSEÑANZA-APRENDIZAJE De refuerzo 1. ¿Qué tipo de pérdidas de energía se producen en el motor? – Pérdidas de calor: producidas por el sistema de refrigeración y la radiación de calor al exterior, también se evacua una importante cantidad de calor a través de los gases de escape. – Perdidas mecánicas: debido al rozamiento entre los órganos en movimiento, y por el accionamiento de dispositivos auxiliares como la bomba de agua, bomba de aceite, etc. – Pérdidas químicas: motivadas por una combustión incompleta. 2. ¿Qué es el rendimiento mecánico? Se puede expresar como la relación entre la potencia efectiva (P) que se obtiene en el eje del motor y la potencia indicada (P1) que se obtiene en el diagrama de trabajo o diagrama indicado, el cual expresa el trabajo interno obtenido dentro del cilindro y en el que no intervienen las pérdidas mecánicas. P ηm = P1 3. ¿Qué es el rendimiento volumétrico? Se puede definir como el grado de eficacia con que se logra llenar el cilindro. Se expresa como la relación entre la masa de gas que es introducida en el cilindro (Ma) en un ciclo y la masa que teóricamente cabe en el volumen del cilindro (Mc). ηv = Ma Mc 4. ¿De qué factores depende el rendimiento volumétrico? El rendimiento volumétrico de un motor aspirado está entre el 70 % y el 90 %, y depende de muy diversos factores: – Régimen de giro, ya que al aumentar disminuye el tiempo de carga. – Las condiciones ambientales exteriores, que determinan la densidad del aire. – El diagrama de distribución. – La sección de las válvulas y los conductos de admisión. – La eficacia de barrido de los gases quemados. 5. ¿Qué cifras de rendimiento global suelen tener los motores Otto y Diesel? Otto Diesel Pérdidas térmicas ......60 %-65 % 50 %-60 % Perdidas mecánicas ...10 %-15 % 10 %-15 % Total pérdidas............70 %-75 % 60 %-70 % Rendimiento efectivo ..25 %-30 % 30 %-40 % 6. ¿Qué es la presión media efectiva? La presión media efectiva resulta de hallar la media de la presión existente dentro del cilindro durante el tiempo de combustión y expansión, de forma que podemos suponer que sobre el pistón actúa una presión media uniforme durante la carrera de expansión. 7. ¿Qué relación existe entre el par máximo y el rendimiento volumétrico máximo? El grado de llenado de los cilindros influye directamente sobre el par y por tanto sobre la potencia desarrollada por el motor, ya que cuanto mejor sea el llenado, más energía se obtiene de la combustión. Por lo tanto, el par será máximo cuando se obtenga el máximo rendimiento volumétrico. 8. ¿Cuál es la definición de potencia mecánica? La potencia mecánica se define como la cantidad de trabajo realizado en la unidad de tiempo. T P= t 9. Escribir las expresiones para determinar la potencia en kW y en CV P = Potencia en kW (kilovatios) M ×n P= = kW M = Par en N · m (newton metro) 9 550 n = rpm (revoluciones por minuto) P = Potencia en CV (caballos de vapor) M ×n P= = CV M = Par en m · kg (metros kilo) 716 n = rpm (revoluciones por minuto) 10. ¿Cuál es la equivalencia entre kW y CV. Y entre N · m y m · kg? 1 CV = 0,736 kW 1 kW = 1,36 Cv 1 m · kg = 9,8 N · m 1 daN ≅ 1m · kg 11. ¿De qué factores depende la potencia de un motor? – Cilindrada: a medida que aumenta el volumen, también lo hace la cantidad de combustible quemado en cada ciclo, siendo mayor la cantidad de calor que se transforma en trabajo mecánico. – Llenado de los cilindros: si se consigue que los cilindros admitan más cantidad de gas, la presión interna aumenta y también el par motor, consiguiendo mayor potencia. En algunos motores se recurre a la sobrealimentación. – Relación de compresión: a medida que aumenta, el rendimiento térmico mejora y por consiguiente también lo hace la potencia obtenida. – Régimen de giro: la potencia crece progresivamente con la velocidad, es decir, con el nº de ciclos que se realizan por minuto. Por tanto, el régimen es un dato inseparable de la potencia. 12. ¿Por qué los motores Otto alcanzan mayor nº de revoluciones que los Diesel? En los motores Otto el combustible se introduce en los cilindros ya mezclado con el aire y la combustión es rápida. Las presiones que soporta son relativamente bajas y sus componentes son ligeros, lo que permite alcanzar elevadas revoluciones. 13. ¿Qué es la potencia específica? La potencia específica relaciona la potencia efectiva máxima obtenida en el motor con su cilindrada (kW/l) o con su peso (kW/kg). Potencia por litro = P V V = Cilindrada en litros Potencia por kilo = P m m = Peso del motor en kg 14. ¿Cómo se define el consumo específico de combustible y en qué unidad se mide? El consumo específico se define como la relación que existe entre la masa de combustible consumida y la potencia entregada. Se obtiene mediante pruebas en el banco y se expresa en g/kW·h (gramos/kilovatio · hora). G U Í A D I D Á C T I CA • 41 15. Una curva de potencia con una pendiente muy pronunciada, ¿qué tipo de motor representa? Con este tipo de curva aguda se consigue un motor con alta potencia específica (kW/l) pero poco elástico. Habría que recurrir a la caja de cambios con frecuencia. 16. ¿Cómo es la curva de par de un motor muy elástico? Es la que alcanza un valor de par útil a bajas revoluciones y se mantiene durante un largo tramo. Esto significa buenas recuperaciones desde bajo régimen y una subida rápida de revoluciones en cualquier situación, aumentando así la potencia. 17. Los valores mínimos de consumo específico coinciden con los máximos de par. ¿Por qué? El grado de llenado de los cilindros influye directamente sobre el par. Los valores máximos del rendimiento volumétrico se consiguen al número de revoluciones correspondiente al par máximo y por lo tanto el consumo específico será mínimo en este punto. 18. ¿Qué diferencias existen entre las curvas de par de los motores Otto y Diesel? El motor Diesel desarrolla una curva de par más elástica, en el cual se alcanza un valor de par útil a bajas revoluciones y se mantiene durante un largo tramo. La curva de par del motor Otto es menos elástica, el par sube hasta alcanzar su máximo valor, pero se mantiene dentro de la zona útil durante un tramo muy corto de revoluciones, lo que indica que habrá que usar el cambio de marchas con frecuencia. 19. ¿Por qué son importantes las condiciones ambientales del lugar donde se realiza el ensayo? Las prestaciones de un motor pueden variar en función de las condiciones ambientales del lugar donde se realiza la prueba. La presión atmosférica y la temperatura influyen en el rendimiento volumétrico y, por tanto, toda prueba ha de ser referenciada a unas mismas condiciones atmosféricas. De tal forma que se puedan comparar los datos de pruebas realizadas en diferentes lugares geográficos. 42 • G U Í A D I D Á C T I CA 20. ¿Por qué se denomina prueba a plena carga? Se denomina prueba a plena carga, porque los datos se toman para cada régimen de giro, manteniendo la mariposa de gases en su máxima apertura. De ampliación 1. Ejercicio: Un motor de 1 600 cm3 desarrolla un par motor de 120 Nm a 5 800 rpm. Calcular la potencia efectiva para ese mismo régimen de revoluciones en kW y en CV. P= M ×n 9 500 = kW 120 : 9, 8 = 12,2 P= M ×n 716 = CV P= 120 ⋅ 5 800 9 550 = 72, 8 kW 120 Nm = 12,2 mkg P= 12,2 ⋅ 5 800 716 = 98, 8 CV 2. Ejercicio: Calcular la potencia específica en kW/l en el motor del ejercicio anterior Pe = P V Pe = 72, 8 1, 6 = 45, 5 kW/ l 3. Ejercicio: A partir de los datos obtenidos en el banco de potencia (o datos proporcionados por el profesor), hacer los siguientes cálculos para cada régimen de revoluciones: Potencia (P), Consumo específico de combustible (Ce), factor de corrección (Ka), y valores corregidos, coeficiente de elasticidad (E), presión media efectiva (PME), rendimiento efectivo (ηe). Dibujar las curvas de potencia, par y consumo específico sobre papel milimetrado. Características del motor: Cilindrada: V = 1 994 cm3 Potencia: P = 120 kW a 6 000 rpm. Par motor: M = 225 N m a 4 200 rpm. DATOS OBTENIDOS DURANTE LA PRUEBA Régimen Par motor Consumo Temperat. 3 100 cm aceite t = sg Tac = °C n = rpm M=Nm 6 000 176 7,5 108 5 000 190 9,3 102 4 000 200 12,8 96 3 000 184 18,1 90 2 000 163 28,9 88 1 000 100 92,5 85 • Cálculo del factor de corrección (Ka) Las condiciones atmosféricas de referencia son: T = 293 K (20 °C). pa = 760 mm Hg (milímetros de mercurio). Las condiciones atmosféricas durante la prueba son: Presión atmosférica pa = 720 mm Hg Temperatura ambiente media Ta = 25 °C ( ) Ta K 293 760 Ka = pa Presión atmosférica Pa = 720 mmHg Temperatura ambiente Ta = 25 °C 760 298 Ka = × 720 293 • Cálculo de la potencia (P). K a = 1,064 P= M ×n 9 550 = kW P = 176 × 6 000 9 550 = 110, 5 kW • Cálculo del consumo específico de combustible (Ce). La masa de este combustible será: m = 100 · d La densidad de la gasolina empleada es: d = 0,73 gr/cm3 El tiempo empleado expresado en horas será: t (h) = t (s)/3 600 Ce = Ce = 3, 6 × 105× d P ×t = g / kW ⋅ h 3, 6 × 105 × 0, 73 110, 5 × 7, 5 = 317 g / kW h RESULTADO DE LOS CÁLCULOS DE POTENCIA Y CONSUMO ESPECÍFICO Régimen Par motor Potencia n = rpm Consumo M = N m P = kW Ce = g/kW·h 6 000 176 110,5 317 5 000 190 99,4 284,3 4 000 200 83,7 245,3 3 000 184 57,8 251,2 2 000 163 34,1 266,6 1 000 100 10,4 273 0, 5 0, 5 760 301 × = 1,064 = 293 687 TABLA DE VALORES CORREGIDOS Ce / Ka n M · Ka P · Ka 6 000 187,2 117,5 298 5 000 202,1 105,7 267,2 4 000 212,8 89 230,5 3 000 195,7 61,5 236 2 000 173,4 36,2 250,5 1 000 106,4 11 256,5 • Coeficiente de elasticidad (E) Según los datos obtenidos en la prueba: Par máximo: Mmáx = 212,8 Nm Par a máxima potencia: Mp =187,2 Nm máx Revoluciones de máxima potencia: Np = 6 000 rpm máx Revoluciones de máximo par: NM = 4 000 rpm máx E= E= M máx M P máx 212, 8 187,2 × × nP máx nM má x 6 000 4 000 = 1,13× 1, 5 = 1, 7 G U Í A D I D Á C T I CA • 43 • Presión media efectiva PME V = 1 994 cm3 PME = PME = • Rendimiento efectivo (ηe) ηe = 1,2 × 106× P V ×n 1,2 × 106 × 117, 5 1994 × 6 000 rpm 6 000 5 000 4 000 P (kW) 117,5 105,7 = 11 bar ηe = 11 12,7 61,5 36,2 13,4 12,3 10,9 • 81, 8 298 = 0,27; 27 % Rendimiento para el par máximo: 3 000 2 000 1 000 89 Ce Rendimiento para la máxima potencia: POTENCIA Y PRESIÓN MEDIA EFECTIVA PME (bar) 81, 8 11 ηe = 6,6 81, 8 230, 5 = 0, 35; 35 % Representación de las curvas características del motor bar 14 12 10 PRESIÓN MEDIA EFECTIVA ( PME) 8 kW 6 120 110 100 POTENCIA (P) 90 80 70 Nm 60 50 220 40 200 30 180 20 160 10 140 PAR MOTOR (M) g/kW · h 310 120 100 280 CONSUMO ESPECÍFICO (Ce.) 250 220 1 000 44 • G U Í A D I D Á C T I CA 2 000 3 000 4 000 5 000 6 000 rpm BLOQUE TEMÁTICO I UNIDAD Disposición de los cilindros en el motor DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Conocer las diferentes disposiciones de los cilindros en el motor. – Analizar los tiempos de trabajo en motores con diferente número y disposición de cilindros. – Conocer los elementos y sistemas que componen el motor térmico. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. Motores policilíndricos. 1.1 Disposición de los cilindros 2. Número de cilindros y orden de encendido. 2.1 Formas del cigüeñal y tiempos de trabajo. 3. Constitución del motor. – Descripción de las diferentes disposiciones de los cilindros en el motor. – Análisis de los tiempos de trabajo del motor en función del número de cilindros y de su disposición. – Clasificación de los elementos que componen el motor. – Participación activa en el desarrollo de la unidad didáctica. – Receptividad y actitud favorable para el aprendizaje. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. G U Í A D I D Á C T I CA • 45 RESOLUCIÓN DE ACTIVIDADES PÁGINA 59 ACTIVIDADES INICIALES En todas las actividades, se aconseja seguir las recomendaciones dadas en el apartado de metodología de esta Guía Didáctica. 1 ¿Qué formas adopta el bloque motor en función de la disposición de cilindros? - Motores de cilindros en línea. - Motores de cilindros en V. - Motores de cilindros horizontales opuestos. 2. ¿Por qué es necesario el orden de encendido? El orden de encendido determina la sucesión de impulsos que recibe cada pistón, de tal forma que los impulsos se apliquen sobre el cigüeñal en el orden más adecuado para conseguir un giro regular y equilibrado. 3. ¿Cómo se distribuyen los tiempos de trabajo en los diferentes motores? Los tiempos de trabajo del motor se distribuyen en función de la forma del bloque, del número de cilindros, y la disposición de sus muñequillas. PÁGINA 67 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE De refuerzo 1. ¿Qué ventajas tienen las cilindradas unitarias reducidas? – Se obtiene mayor potencia específica ya que los elementos móviles son más ligeros y se puede alcanzar mayor número de revoluciones. – La marcha del motor resulta más suave y uniforme debido a que los impulsos que recibe el cigüeñal son de menor magnitud, pero mas frecuentes, pudiéndose reducir la masa del volante de inercia. 2. ¿Qué motores son los más usados actualmente en automoción, en cuanto a número de cilindros y forma del bloque? El motor de 4 cilindros en línea es el más empleado en automoción para volúmenes de hasta 2 500 cm3 y de 6 cilindros en V para volúmenes superiores. El motor de 5 cilindros se em- 46 • G U Í A D I D Á C T I CA plea en ocasiones como solución intermedia en cuanto a tamaño y suavidad de funcionamiento. 3. ¿Cómo se determina el ángulo de giro del cigüeñal entre dos encendidos? En un motor de 4 tiempos, por cada 2 vueltas de cigüeñal (720°) se produce una carrera motriz en cada uno de los cilindros. Por tanto, en un 4 cilindros tendremos un impulso cada 180° (720° / 4 = 180°), y en un 6 cilindros cada 120°. 4. ¿Qué ángulo de giro entre encendidos tiene un motor de 8 cilindros? 720° / 8 = 90° 5. ¿Qué ventajas tienen los motores en V? Se consiguen motores más compactos, de tamaño más corto y más bajo, aunque más ancho. Se aplica a motores de 6 o más cilindros. 6. ¿Qué modelos de vehículos conoces que monten un motor de 4 cilindros horizontales opuestos? Entre las marcas que usan este tipo de motor están las siguientes: Porsche Subaru Alfa Romeo 7. ¿Cuáles son los dos órdenes de encendido posibles en un motor de 4 cilindros en línea? 1-3-4-2 1-2-4-3 8. ¿Cómo se numeran los cilindros de un motor V6? Se comienza por el lado opuesto a la cesión de energía del motor, es decir, al lado contrario del volante de inercia. Primero los cilindros situados a la izquierda,1, 2, 3 y después se enumeran los del bloque de la derecha, 4, 5, 6. Las posiciones de izquierda o derecha se determinan desde el mismo lado donde empieza la numeración. 9. Dibujar el diagrama de los tiempos de trabajo de un motor V6 con orden de encendido: 1-4-2-5-3-6. Intervalo entre encendidos: 720° / 6 = 120° Orden de encendido: 1-4-2-5-3-6 0° 180° 360° 540° 720° 1 EX E A C 2 C EX E A 3 E A C EX 4 C EX E A 5 6 A E C A EX C E EX 10. Hacer una clasificación de los elementos que componen el motor. – Grupos estructurales: • Culata • Bloque – Tren alternativo • Pistón • Biela • Cigüeñal • Volante motor – Distribución • Válvulas • Arbol de levas • Accionamiento de la distribución – Sistemas auxiliares • Lubricación • Refrigeración • Encendido • Alimentación G U Í A D I D Á C T I CA • 47 BLOQUE TEMÁTICO Estudio y verificación de los componentes del motor E n este bloque temático se estudian las características de los componentes y sistemas de los motores de 4 tiempos Otto y Diesel: culata, distribución, bloque y tren alternativo, también de su desmontaje, comprobación, montaje y puesta a punto. Comprende las siguientes unidades didácticas: 5. LA CULATA 6. DESMONTAJE Y COMPROBACIÓN DE LA CULATA 7. EL SISTEMA DE DISTRIBUCIÓN 8. SISTEMAS PARA MEJORAR LA CARGA DEL CILINDRO 9. COMPROBACIÓN DE LA DISTRIBUCIÓN 10. VERIFICACIÓN Y PUESTA A PUNTO DE LA DISTRIBUCIÓN 11. BLOQUE MOTOR Y TREN ALTERNATIVO 12. COMPROBACIÓN DE PISTÓN, BIELA, CIGÜEÑAL Y BLOQUE GUÍA DIDÁCTICA • 49 OBJETIVOS – Conocer las características y la función que cumplen los diferentes elementos y sistemas que componen el motor: culata, distribución, bloque y tren alternativo. – Determinar mediante la documentación técnica los procedimientos más adecuados de montaje y desmontaje, así como los valores de las comprobaciones, reglajes, pares de apriete, etc. – Realizar la comprobación, reglaje y puesta a punto de los conjuntos y elementos que componen el motor, aplicando las normas de seguridad y las precauciones necesarias. – Manejar correctamente las herramientas, útiles y aparatos de medida que se emplean en la reparación de motores. – Elaborar un diagnóstico de los elementos comprobados comparando los resultados obtenidos con los dados en la documentación técnica a fin de decidir su ajuste, reparación o sustitución. CONTENIDOS – – – – – – – – – – – Selección e interpretación de la documentación técnica. Estudio de la culata y comprobación de sus componentes. Estudio del sistema de distribución. Características de los elementos que componen la distribución y su comprobación. Estudio de los dispositivos para mejorar el rendimiento volumétrico del motor. Realización del apriete de los tornillos de culata. Realización del calado y puesta a punto de la distribución. Constitución y características del tren alternativo y bloque motor. Realización de los procesos de comprobación de pistón, biela, cigüeñal y bloque. Proceso de montaje del motor aplicando los pares de apriete recomendados. Aplicación de las normas de seguridad y salud laboral. CRITERIOS DE EVALUACIÓN – Seleccionar correctamente la documentación técnica que se precise para cada operación. – Aplicar las normas de seguridad así como las precauciones que sean necesarias. – Realizar la extracción del grupo motopropulsor del vehículo y desarmar el motor siguiendo el procedimiento más adecuado. – Explicar la constitución de la culata, su comprobación y rectificado. – Conocer los diferentes sistemas de distribución: OHV, OHC y DOHC. – Explicar el funcionamiento y las ventajas que se obtienen con los sistemas de distribución variable, admisión variable y distribución multiválvulas. – Realizar la comprobación de los componentes de la distribución. – Realizar la puesta a punto de la distribución y el reglaje de válvulas. – Determinar el estado del motor midiendo la presión de compresión. – Describir las características de los diferentes tipos de bloque motor. – Realizar la medición de los cilindros y efectuar los cálculos para su rectificado. – Conocer las características de los elementos que componen el tren alternativo y las fuerzas que sobre ellos actúan para razonar los desgastes producidos. – Realizar la medición de pistones, bielas y cigüeñal y comprobar si se cumplen las tolerancias y juegos de montaje especificados en la documentación técnica. – Diagnosticar el estado de cada elemento comparando los datos obtenidos con los ofrecidos en la documentación técnica. – Utilizar adecuadamente los equipos de comprobación, herramientas y aparatos de medida. – Realizar el montaje del motor siguiendo la secuencia correcta y aplicando los aprietes recomendados. Comprobar su correcto funcionamiento. 50 • GUÍA DIDÁCTICA BLOQUE TEMÁTICO II UNIDAD La culata DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Conocer la constitución de la culata y sus principales características. – Analizar los tipos de cámara de combustión más usuales en motores Otto. – Analizar las cámaras de inyección directa y las cámaras de combustión auxiliar para motores Diesel. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. Descripción de la culata. 1.1.Características. 1.2.Fijación de la culata. 2. Tipos de culata. 2.1.Culata refrigerada por agua. 2.2.Culata refrigerada por aire. 3. Cámara de combustión. 3.1.Cámara de combustión para motores Otto. 3.2.Cámara de combustión para motores Diesel. 4. Colectores de admisión y escape. 5. Junta de culata. – Contenidos organizadores (procedimientos). – Descripción de las características de la culata y su constitución. – Análisis de las diferentes cámaras de combustión para motores Otto. – Análisis de la cámara de inyección directa y la cámara de combustión auxiliar para motores Diesel. – Descripción de los colectores de admisión y escape. – Función y constitución de la junta de culata. – Participación activa en el desarrollo de la unidad didáctica. – Receptividad y actitud favorable para el aprendizaje. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. G U Í A D I D Á C T I CA • 51 RESOLUCIÓN DE ACTIVIDADES PÁGINA 69 ACTIVIDADES INICIALES 1. ¿Qué ventajas tiene el aluminio respecto al hierro fundido? La culata de aleación de aluminio posee mejores cualidades en dos aspectos fundamentales: buena capacidad de refrigeración y poco peso, siendo actualmente la mas usada en motores de gasolina y Diesel de pequeña y media cilindrada. 2. ¿Cómo se consigue la estanqueidad entre la culata y el bloque de cilindros? Intercalando entre ambos elementos la junta de culata que queda presionada al realizar el apriete de los tornillos de culata. Está formada por fibras blandas y muy resistentes al calor. 3. ¿Qué procesos se desarrollan en la cámara de combustión? La cámara de combustión es el espacio que se forma entre la cabeza del pistón cuando éste está en el PMS y la culata. En este espacio se comprime el gas y se lleva a cabo el proceso de la combustión. PÁGINA 79 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE De refuerzo 1. ¿Cuál es el material más utilizado en la fabricación de culatas? Actualmente la más usada en motores de gasolina y Diesel de pequeña y media cilindrada es la culata de aleación ligera, es una aleación de aluminio, silicio y magnesio. Sus principales cualidades son: buena resistencia, peso reducido y gran conductividad térmica, que permite alcanzar rápidamente la temperatura de funcionamiento y facilita la refrigeración. Se monta sobre bloque de fundición o de aleación de aluminio. 2. ¿Qué características deben reunir las cámaras de combustión para motor es Otto? El desplazamiento del frente ha de ser rápido y uniforme, para conseguirlo las cámaras deben reunir las siguientes características: – Mínimo recorrido del frente de llama. Esto exige una cámara compacta con poca superficie en relación al volumen. 4. La forma de iniciar la combustión en un motor Diesel y en uno de explosión son distintas. ¿Cuáles son las diferencias? – Combustión rápida. Se consigue con una gran turbulencia y corto recorrido del frente de llama. En los motores Otto el salto de chispa en la bujía inflama la mezcla de aire y combustible, iniciando la combustión que se desplaza a través de la cámara formando un frente de llama. – Alta turbulencia. El movimiento rápido de la masa gaseosa aumenta la homogeneidad de la mezcla y por lo tanto la velocidad de combustión. En los motores Diesel la combustión es provocada por la inyección de combustible a presión y finamente pulverizada, que penetra en el aire calentado por la fuerte compresión. – Resistencia a la detonación. Evitando las superficies o partes calientes, así como zonas de acumulación de carbonilla. 5. El volumen de la cámara de combustión, ¿cómo influye en la relación de compresión? El volumen de la cámara de combustión está en relación inversa al valor de la relación de compresión, de forma que a medida que disminuye el volumen de la cámara la relación de compresión aumenta. 52 • G U Í A D I D Á C T I CA 3. ¿Cuál es la cámara con la que se obtiene mayor rendimiento en los motores Otto? El modelo de cámara ideal es la semiesférica de forma compacta, mínima superficie con relación a su volumen y buena turbulencia, con la bujía situada en el centro, de tal manera que el frente de llama se desplaza rápida y uniformemente actuando sobre la cabeza del pistón. 4. Describe la cámara de tipo Herón. ¿Qué ventajas tiene? 7. ¿Qué tipos de cámara de combustión auxiliar conoces? La cámara Herón se encuentra en la cabeza del pistón y la culata puede ser plana. Este sistema aprovecha el flujo helicoidal de entrada de la mezcla en el cilindro para, debido a la forma de la cámara, crear una fuerte turbulencia durante la compresión. Tiene la ventaja de conseguir una mezcla tan homogénea que permite aumentar la relación de compresión por encima de 10 /1, y empobrecer la mezcla. El efecto turbulencia refrigera las paredes del cilindro evitando que se alcancen temperaturas demasiado elevadas que propiciarían la detonación. Los dos tipos de cámara auxiliar más usados son cámara de precombustión y cámara de turbulencia. 5. ¿Cuáles son los dos grandes grupos en los que se clasifican las cámaras de combustión para motores Diesel? – Cámara de inyección directa donde existe una única cámara. – Cámara de combustión auxiliar, dividida en dos partes separadas pero comunicadas. 6. En Diesel, ¿con qué tipo de cámara se consigue menor consumo? Los motores de inyección directa consumen en torno al 15 % menos combustible que los motores con cámara auxiliar. 8. ¿En qué tipo de motores se aplica la cámara de combustión auxiliar? En Diesel rápidos para turismos y vehículos industriales ligeros. 9. El Diesel lento de gran cilindrada, ¿qué tipo de inyección utiliza? Inyección directa. 10. Los materiales que se usan en la fabricación de juntas son muy deformables o poco deformables. Las juntas se fabrica con materiales muy deformables para que al ser presionadas se adapten a las irregularidades de las superficies y los poros internos desaparezcan. 11. ¿Qué indica la marca «Top» en una junta de culata? Indica que esta marca debe de colocarse siempre hacia arriba, de forma que pueda leerse. G U Í A D I D Á C T I CA • 53 BLOQUE TEMÁTICO II UNIDAD Desmontaje y comprobación de la culata DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Extraer el grupo motopropulsor y desmontar la culata siguiendo los procedimientos y las normas indicadas en la documentación técnica. – Realizar la comprobación de la culata para diagnosticar su estado comparando los valores obtenidos con los datos técnicos. – Aplicar las medidas de seguridad que sean necesarias en cada operación. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. Normas generales sobre las prácticas. 2. Extracción del grupo motopropulsor. 3. Desmontaje de la culata y sus componentes. 3.1.Precauciones en el desmontaje de la culata. 3.2.Proceso de desmontaje. 4. Comprobación de la culata. 5. Rectificado de la culata. 5.1.Consecuencias del rectificado. 5.2.Medir el volumen de la cámara de combustión. 5.3.Cálculo del volumen de la cámara de combustión. – Contenidos organizadores (procedimientos). – Aplicación de las normas de carácter general que han de aplicarse en el desmontaje, montaje y comprobación. – Aplicación de las medidas de seguridad y salud laboral específicas de cada operación. – Selección e interpretación de la documentación técnica. – Extracción del grupo motopropulsor en el vehículo. – Proceso de desmontaje de la culata y sus componentes siguiendo el orden adecuado y tomando las precauciones necesarias. – Realización de las operaciones de comprobación de la culata. – Comparación de los valores obtenidos con los dados en la documentación técnica para hacer un diagnóstico del estado de la culata. – Rectificado del plano de la culata. – Medición y cálculo del volumen de la cámara de combustión. – Participación activa en el desarrollo de la práctica. – Colaboración entre los componentes del grupo de trabajo. – Atención en el cumplimiento de las normas de seguridad y las precauciones que han de tomarse en cada operación. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. – Concienciación para proteger el medio ambiente. G U Í A D I D Á C T I CA • 55 RESOLUCIÓN DE ACTIVIDADES PÁGINA 81 ACTIVIDADES INICIALES 1. ¿Qué elementos comprende el grupo motopropulsor? El grupo motopropulsor comprende el conjunto motor –caja de cambios– diferencial. 2. ¿Qué funciones cumplen los soportes del motor? Los soportes de motor van provistos de tacos de goma o caucho que hacen elástica la unión entre el motor y la carrocería. La posición que ocupa cada uno está estudiada para evitar que se transmitan las vibraciones a la carrocería y para amortiguar el balanceo que se produce en el motor con los cambios de marcha. 3. ¿Cuál es el orden de apriete de los tornillos de culata que se va a desmontar? Consultar la documentación técnica del motor. Como norma general se realizará en espiral partiendo del centro hacia los extremos. 4. ¿Qué tipo de cámara de combustión tiene esta culata? Determinar el tipo de cámara de combustión del motor sobre el que se está trabajando. Las más usuales para motores Otto son la cámara hemisférica y la cámara de cuña. Para motores Diesel la cámara de inyección directa, cámara de combustión auxiliar o cámara de precombustión. 5. ¿Cuál es la medida máxima de rectificado de esta culata? Consultar la documentación técnica del motor. Suele ser como máximo de 0,2 mm. En muchas culatas no está permitido el rectificado. Durante la realización de las prácticas se tomarán las precauciones necesarias para evitar accidentes respetando siempre las normas de seguridad personales relacionadas con las distintas operaciones. 1. Extraer el grupo motopropulsor. – Colocar el vehículo en un elevador de brazos o sobre caballetes. – Seguir el proceso de desmontaje recomendado en la documentación técnica. – Desmontar los elementos de unión del motor con la carrocería y la transmisión. – Extraer el grupo motopropulsor y colocarlo sobre un soporte giratorio. 2. Desmontar la culata y desarmar sus componentes. – Hacer coincidir las marcas de distribución, aflojar el tensor y retirar la correa de la rueda dentada del árbol de levas. – Aflojar los tornillos de culata en el mismo orden de apriete y extraer la culata – Desmontar: – Colectores de admisión y escape. – Eje de balancines. – Árbol de levas. – Válvulas y muelles. – Marcar, limpiar y ordenar todas las piezas. 3. Comprobar la culata. – Controlar el buen estado de las roscas y tornillos. – Controlar la estanqueidad de las cámaras de refrigeración. – Comprobar el plano de junta de culata. – Verificar los planos de apoyo de los colectores. Prácticas 4. Rectificar el plano de culata. Si la falta de planitud excede a la medida indicada en los datos técnicos (0,05 mm) es necesario rectificar. Si no se dispone de medios acudir a un taller especializado en rectificados. En algunos motores no está permitido el rectificado de la culata. Antes de comenzar cualquier intervención sobre el vehículo, es imprescindible que el alumno haya adquirido los conocimientos necesarios que le permitan actuar de manera correcta sobre los elementos que se van a manejar. 5. Medir el volumen de la cámara de combustión. – Utilizando una probeta medir el volumen de todas las cámaras de combustión. Diferencia máxima entre cámaras 1 cm3. PÁGINA 91 ACTIVIDADES 56 • DE ENSEÑANZA-APRENDIZAJE G U Í A D I D Á C T I CA 6. Calcular el volumen de la cámara de combustión. El volumen de la cámara,(Vc) se puede calcular conociendo la relación de compresión, (Rc) y la cilindrada unitaria (Vu). Vc = Vu Rc – 1 De ampliación Realizar una memoria resumen de la práctica. Se trata de hacer un resumen de la práctica donde se describan las características más importantes de los elementos comprobados y los procesos de desmontaje y comprobación, así como los valores obtenidos en las pruebas. – Descripción del proceso seguido para la extracción del grupo motopropulsor. – Proceso de desmontaje de la culata y precauciones que se han aplicado. – Descripción de la culata: material de que está hecha, tipo de cámara de combustión, refrigeración etc. – Descripción de las pruebas realizadas y valores obtenidos: anotar los valores obtenidos en las comprobaciones y los datos ofrecidos en la documentación técnica. – Comparación de los valores obtenidos con los datos técnicos para decidir la reparación, o sustitución de los elementos afectados. – Medidas de seguridad que se han aplicado. G U Í A D I D Á C T I CA • 57 BLOQUE TEMÁTICO II UNIDAD El sistema de distribución DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Analizar la constitución y funcionamiento de los diferentes tipos de distribución. – Analizar los diferentes sistemas empleados en el accionamiento de la distribución. – Analizar las características de cada uno de los componentes del sistema de distribución. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. El sistema de distribución. 2. Diferentes disposiciones de la distribución. 2.1. Sistema OHV. 2.2. Sistemas OHC y DOHC. 3. Mando de la distribución. 3.1. Accionamiento por ruedas dentadas. 3.2. Accionamiento por cadena de rodillos. 3.3. Accionamiento por correa dentada. 4. Válvulas. 4.1. Condiciones de funcionamiento de las válvulas. 4.2. Fabricación de las válvulas. 4.3. Dimensiones de las válvulas. 4.4. Guías de válvulas. 4.5. Asientos de válvulas. 4.6. Muelles de válvulas. 5. Arbol de levas. 5.1. Constitución. 5.2. Geometría de las levas. 6. Elementos intermedios. 6.1. Elementos de empuje. 6.2. Elementos basculantes. 6.3. Dispositivos para la regulación del juego de válvulas. – Descripción del sistema de distribución y su misión en el motor. – Estudio e identificación de los diferentes tipos de distribución OHV, OHC y DOHC. – Estudio de los diferentes procedimientos empleados para el accionamiento de la distribución. – Análisis de las características constructivas de las válvulas. – Constitución y características de las guías, los asientos y los muelles de válvulas. – Descripción del árbol de levas y estudio de la geometría de las levas. – Descripción de los elementos de empuje y los elementos basculantes. – Descripción del funcionamiento de los taqués hidráulicos. – Análisis de los efectos de la dilatación en la distribución y los dispositivos para regular el juego de válvulas. – Participación activa en el desarrollo de la unidad didáctica. – Receptividad y actitud favorable para el aprendizaje. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. G U Í A D I D Á C T I CA • 59 RESOLUCIÓN DE ACTIVIDADES PÁGINA 93 ACTIVIDADES INICIALES 1. ¿Qué misión cumple el sistema de distribución en un motor? El sistema de distribución se encarga de efectuar la apertura y cierre de las válvulas controlando la entrada y evacuación de los gases en el cilindro haciendo posible la realización del ciclo de cuatro tiempos según el diagrama de distribución. 2. ¿Qué elemento establece las cotas de distribución? El árbol de levas es el elemento que gobierna el sistema de distribución y establece los ángulos de apertura y cierre de las válvulas. 3. ¿Qué sistemas de transmisión existen entre el cigüeñal y el árbol de levas? El accionamiento de la distribución se puede hacer mediante uno de los siguientes sistemas: ruedas dentadas, cadena de rodillos o correa dentada. 4. ¿Por qué es necesario el juego de válvulas? El juego de válvulas compensa las variaciones de longitud que presentan los elementos de la distribución debido principalmente a la dilatación y el desgaste al que están sometidas, con el fin de asegurar un buen cierre de las válvulas en cualquier estado de funcionamiento. 5. ¿En qué consisten los taqués hidráulicos? Consiste en un sencillo dispositivo hidráulico alimentado desde el circuito de engrase que compensa automáticamente las dilataciones en el sistema de distribución, por lo que no es necesario el juego de válvulas. PÁGINA 115 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE De refuerzo 1. ¿Qué ventajas tiene el sistema OHC sobre el OHV? En el sistema OHV, el accionamiento de las válvulas es más directo, por lo que se reducen los efectos de inercia, pudiendo alcanzar un número de revoluciones más alto sin que quede afectado el diagrama de la distribución. Las consecuencias de la dilatación también son menos importantes. 60 • G U Í A D I D Á C T I CA 2. Describe cómo se transmite el movimiento de la leva a válvula en un sistema OHV. La leva, al girar desplaza hacia arriba al taqué y a la varilla de empuje, ésta hace bascular al balancín que por el otro extremo ataca sobre la válvula abriéndola. Una vez cesa el empuje de la leva la válvula se cierra por la fuerza del muelle. 3. ¿Qué ventajas e inconvenientes tiene la correa dentada como sistema de transmisión en la distribución? Sus principales ventajas son que no requiere lubricación, tiene un funcionamiento silencioso y es relativamente económica, pero tiene el inconveniente de una duración limitada. Se recomienda, como medida de seguridad, la sustitución cada 100 000 ó 130 000 km de funcionamiento del motor. 4. ¿Cómo se lubrica la cadena de la distribución? Se hace llegar el aceite de engrase del motor hasta el cárter de distribución. La cadena queda impregnada y al girar transporta el aceite lubricando todo el sistema. 5. Explica cómo evacuan el calor las válvulas. El calor de las válvulas es evacuado en su mayor parte a través del asiento en la culata y entre un 25 % y un 30 % lo hace por el vástago a través de la guía. Las dimensiones de la guía de válvula se calculan convenientemente de forma que las superficies en contacto aseguren que se evacua una cantidad suficiente de calor. 6. ¿En qué consisten las válvulas refrigeradas con sodio? Las válvulas refrigeradas con sodio se construyen con el vástago hueco y se rellena hasta algo más de la mitad con sodio. Al calentarse se funde y pasa a estado líquido, con el movimiento alternativo el sodio se desplaza dentro de la válvula transmitiendo el calor de la cabeza hacia el vástago. Se consigue así rebajar en más de 100 °C la temperatura de la cabeza de las válvulas de escape. 7. ¿Qué relación existe entre el diámetro del cilindro y el diámetro de la cabeza de la válvula? En los motores equipados con dos válvulas por cilindro, el diámetro de la válvula de admisión toma unos valores entre 0,40 y 0,48 veces el diámetro del cilindro. 8. ¿Cómo se montan los asientos de válvula sobre la culata? El asiento se monta con interferencia mediante un procedimiento consistente en calentar el alojamiento sobre la culata para dilatarlo y por otra parte enfriar el asiento para contraerlo. Una vez insertado, ambas piezas igualan sus temperaturas quedando perfectamente ajustadas. 2. Ejercicio: Calcular la sección de paso de admisión de un motor cuyos cilindros tienen un diámetro D = 86 mm y el diámetro de la válvula de admisión da = 0,45 · D. La relación L/da = 0,30 y el diámetro del asiento d1 = 36 mm. da = 0,45 · D da = 0,45 · 86 = 38,7 9. ¿Qué función cumplen los retenes de válvula? Para evitar el excesivo paso de aceite entre la guía y la válvula que terminaría quemándose en el cilindro y formando depósitos de carbonilla. 10. ¿Cómo es una leva de perfil tangencial? La leva tangencial presenta una rampa que provoca rápidos movimientos de la válvula, lo que permite que permanezca totalmente abierta más tiempo mejorando el intercambio de gases. Por el contrario aumentan las aceleraciones y los efectos de inercia son mayores, por lo que aumenta el desgaste de la leva. 11. ¿Qué función cumple la válvula de bola en el taqué hidráulico? La válvula de bola controla el llenado y cierre de la cámara de alta presión. 12. Describe dos dispositivos diferentes para la regulación del juego de válvulas. El más comúnmente utilizado es el de tornillo y tuerca de bloqueo montado sobre el balancín Otro sistema consiste en intercalar entre la leva y el taqué unas placas calibradas, cuyo espesor ha sido calculado previamente. El fabricante suministra placas de diferentes espesores. L/da = 0,30; L = da · 0,30 L = 38,7 · 0,30 = 11,6 A = π · d1 · 0,7 · L A = 3,14 · 36 · 0,7 · 11,6 = 918,6 mm2 3. Ejercicio: Un motor tiene un AAE = 50° y un RCE = 11°. ¿Qué ángulo gira el cigüeñal mientras permanece abierta la válvula de escape y en qué ángulo gira el árbol de levas? PMS RCE 11° 241 ° De ampliación 1. Ejercicio: ¿Qué juego mínimo se necesita en una válvula de escape construida en acero, cuando se calienta a 200 °C? La válvula tiene una longitud de 135 mm a 25 °C. El aumento de temperatura es: t = 200 - 25 = 175 °C α · t · l0 la = 1 000 la = 0,0115 · 175 · 135 = 0,27 1 000 Se precisa un juego de válvulas de 0,30 mm. AAE 50 ° PMI Ángulo de cigüeñal: 180° + 50° + 11° = 241° Ángulo del árbol de levas: 241° : 2 = 120,5° G U Í A D I D Á C T I CA • 61 BLOQUE TEMÁTICO II UNIDAD Sistemas para mejorar la carga del cilindro DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Analizar los factores que determinan el rendimiento volumétrico del motor. – Analizar las características de los sistemas de distribución multiválvulas. – Analizar las características y funcionamiento de los sistemas de admisión variable y distribución variable. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. Rendimiento volumétrico. 2. Distribución multiválvulas. 3. Admisión variable. 3.1. Sistema ACAV. 4. Sistema de distribución variable. 4.1.Sistema Variocam. 4.2.Sistema VTEC. – Análisis de la influencia de la carga del cilindro en el rendimiento volumétrico del motor. – Estudio de las características del sistema de distribución multiválvulas. – Análisis de los sistemas que varían las dimensiones de los conductos de admisión (admisión variable). – Análisis de los sistemas que actúan sobre el árbol de levas para modificar el diagrama de distribución. – Análisis de los sistemas que utilizan diferentes perfiles de leva para modificar el diagrama de distribución. – Participación activa en el desarrollo de la unidad didáctica. – Receptividad favorable para el aprendizaje. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. G U Í A D I D Á C T I CA • 63 RESOLUCIÓN DE ACTIVIDADES PÁGINA 117 ACTIVIDADES INICIALES 1. ¿Cómo se define el rendimiento volumétrico de un motor? Se puede definir como el grado de eficacia con que se logra llenar el cilindro. 2. ¿Qué sistemas se emplean para mejorar el llenado de los cilindros? Los sistemas que actualmente se emplean para mejorar la carga del cilindro en motores atmosféricos son: – Distribución multiválvulas. – Admisión variable. – Distribución variable. 3. ¿Qué ventajas tiene la distribución multiválvulas? – La sección de entrada aumenta alrededor de un 30 %. – Permite optimizar el volumen y la forma de las cámaras de combustión. – Las válvulas pesan menos, por lo que son menores los efectos de la inercia. – Los muelles pueden ser más suaves, evitando los efectos de rebote. – El menor tamaño de las válvulas favorece su refrigeración 4. ¿En qué consisten los sistemas de admisión variable? Consiste en modificar las características del colector de admisión para adaptarlas a los distintos regímenes de giro con el fin de mejorar el llenado de los cilindros, tanto con bajo como a elevado número de revoluciones, obteniéndose como consecuencia un mayor par motor. 5. ¿Qué sistemas de admisión variable conoces? Buscar documentación técnica de varias marcas que utilicen sistemas de admisión variable en sus motores. PÁGINA 129 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE De refuerzo 1. ¿Cómo se expresa el coeficiente de llenado o rendimiento volumétrico (ηv)? 64 • G U Í A D I D Á C T I CA El rendimiento volumétrico (ηv) se calcula comparando la masa de gas (Ma) que realmente es introducida en el cilindro con la cantidad máxima (Mc) que podría entrar. ηv = Ma <1 Mc 2. Analizar las ventajas y los inconvenientes que presenta la distribución multiválvulas. La mayor sección de paso que ofrece el sistema multiválvulas compensa las pérdidas de carga en los conductos de admisión, consiguiendo introducir en el cilindro más cantidad de masa gaseosa. El resultado es una mejora del rendimiento a altas revoluciones, comparado con el sistema de dos válvulas por cilindro. El mayor problema que presentan los sistemas multiválvulas aparece cuando el motor funciona a bajas revoluciones, ya que la amplia sección de admisión disminuye aún más la velocidad del flujo gaseoso. La carga es deficiente y la turbulencia dentro del cilindro es muy baja, dando como resultado una combustión incompleta. Los motores multiválvulas acusan una ligera pérdida de potencia y par a bajas revoluciones. 3. ¿Qué dos técnicas se utilizan en los sistemas de admisión variable? Se utilizan dos técnicas diferentes: – La inercia de los gases. – La resonancia acústica. Aunque es habitual que en el diseño de estos dispositivos se combinen ambos métodos. 4. En la admisión variable, ¿qué tipo de conductos se usan en función del régimen? Para mejorar el llenado a bajo régimen, se necesitan colectores largos y estrechos, mientras que para altas revoluciones se deben de emplear conductos anchos y cortos. 5. ¿Qué dispositivo se emplea para seleccionar dichos conductos? Los circuitos largos disponen de paso libre. Los circuitos cortos están controlados por mariposas, una por cilindro, accionadas por cápsulas neumáticas. La depresión necesaria para accionar las cápsulas es suministrada por una bomba de vacío o bien se toma del colector de admisión. El calculador de la inyección selecciona los conductos de admisión por medio de una electroválvula que permite la acción neumática de los pulmones en función del régimen del motor. 6. ¿Por qué se emplean conductos largos y estrechos para bajo régimen? La velocidad que adquiere la masa gaseosa, aumenta con el número de revoluciones por minuto. Los conductos largos y estrechos logran mantener la velocidad de entrada del gas consiguiendo mejorar el par a bajo y medio régimen. 7. ¿Qué fases de actuación tiene el dispositivo Variocam? – Para un régimen inferior a 1 500 rpm, las válvulas de admisión abren 7° después del PMS y cierra 52° después del PMI. – Desde 1 500 rpm y hasta 5 500 rpm, el árbol de levas de admisión recibe un avance de 7,5° respecto al de escape, es decir, 15° medidos sobre el cigüeñal. Esto significa que las válvulas de admisión abren 8° antes del PMS y cierran 37° después del PMI. – A partir de 5 500 rpm, el árbol de admisión vuelve a la posición inicial, es decir, apertura 7° después del PMS y cierre 52° después del PMI. 8. ¿Cómo actúa el tensor de la cadena que une los dos árboles de levas? El tensor puede subir y bajar hidráulicamente los eslabones de la cadena entre los árboles de levas. Puede adoptar dos posiciones, una superior y otra inferior. – La regulación con menor cruce, para regímenes por debajo de 1 500 rpm y por encima de 5 500 rpm, corresponde a la posición superior. – La posición inferior con mayor cruce, es adoptada para regímenes entre 1 500 y 5 500 rpm. El tensor desplazable está compuesto por una válvula electromagnética que controla la presión de aceite procedente del sistema de lubricación. 9. ¿Qué programa se elige para regímenes superiores a 5 500 rpm, y por qué? – A partir de 5 500 rpm, el árbol de admisión vuelve a la posición inicial, es decir, apertura 7° después del PMS y cierre 52° después del PMI. Esto se debe a que la alta velocidad de entrada de los gases requiere un mayor retraso al cierre de admisión, para aprovechar su inercia y lograr que entre más cantidad de gas en los cilindros. En la posición anterior las válvulas cerraban a 37° de PMI, en la posición actual lo hacen 15° después. 10. ¿Cómo actúa el sistema VTEC a bajas revoluciones? El mecanismo de cuatro válvulas por cilindro está dotado de tres levas y tres balancines por cada dos válvulas, tanto en el lado de admisión como en el de escape. Las dos levas de los extremos tienen menor alzada y accionan las válvulas a bajo y medio régimen de rpm. La leva central dispone de mayor alzada y entra en funcionamiento a un elevado número de rpm. 11. ¿Cómo se acciona el dispositivo de balancines con altas revoluciones? Los tres balancines denominados primario, secundario y central incorporan un dispositivo hidráulico para su acoplamiento o desacoplamiento. El calculador de la inyección acciona una válvula que deja paso a la presión de aceite y desplaza a unos pistones haciéndose solidarios los tres balancines. En esta situación todos los balancines son accionados por la leva central, que posee una mayor alzada que las levas de los extremos, lo que supone un mayor tiempo de apertura, mejorando así el llenado de los cilindros en altas revoluciones. 12. ¿Cómo se efectúa la transición de altas a bajas revoluciones? La transición de altas a bajas revoluciones se realiza por un muelle de retorno que empuja los pistones cuando cesa la presión hidráulica desacoplando los balancines 13. ¿Qué fases de actuación tiene el dispositivo VTEC-E? El dispositivo sólo interviene sobre las válvulas de admisión. A bajas revoluciones solamente abre una de las válvulas de admisión, y con altas revoluciones abren las dos. De esta forma se obtienen las ventajas de los motores de dos y de cuatro válvulas por cilindro. – Balancines sin acoplar. Por debajo de 2 500 rpm. los balancines primario y secundario actúan independientemente y son movidos por ambas levas. Cuando la válvula primaria está totalmente abierta, la elevación de la secundaria es sólo de 0,65 mm. G U Í A D I D Á C T I CA • 65 – Balancines conectados. Cuando el motor supera las 2 500 rpm, el calculador de la inyección envía una señal que abre la válvula que da paso a la presión hidráulica desplazando los pistones. Los balancines quedan entonces conectados entre sí de manera firme. Es la leva primaria A, la que mueve ahora las dos válvulas de admisión con la misma elevación y la misma distribución. 14. Cuando no están acoplados los balancines ¿qué alzada tiene cada válvula de admisión? La leva primaria, de 8 mm de alzada y la leva secundaria, de 0,65 mm de alzada. Cuando la válvula primaria está totalmente abierta, la elevación de la secundaria es sólo de 0,65 mm; esta pequeña abertura evita la acumulación no 66 • G U Í A D I D Á C T I CA deseable de la mezcla en el segundo conducto de admisión. 15. ¿Qué ventajas tiene la admisión por una sola válvula a bajas revoluciones? El flujo de entrada por una sola válvula origina una fuerte turbulencia dentro del cilindro que permite realizar una combustión más eficiente, incluso con mezclas pobres. Con una sola válvula de admisión el llenado mejora a bajas revoluciones. 16. Citar tres motores actuales que sean multiválvulas y que lleven incorporado una distribución variable y una admisión variable. Consultar revistas especializadas y buscar motores que incorporen estos dispositivos. BLOQUE TEMÁTICO II UNIDAD Comprobación de la distribución DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Realizar la comprobación de los elementos que compone la distribución. – Determinar los elementos que se deben regular, reparar o sustituir comparando los valores obtenidos en las comprobaciones co los datos técnicos. – Realizar el montaje de la culata siguiendo los procedimientos y normas indicadas en la documentación técnica. – Aplicar las normas de seguridad que sean necesarias en cada operación. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. Averías en la distribución. 2. Comprobación de los componentes de la distribución. 2.1. Válvulas. 2.2. Muelles. 2.3. Taqués. 2.4. Balancines. 2.5. Varillas empujadoras. 2.6. Árbol de levas. 2.7.Mando de la distribución. 3. Proceso de montaje de la culata. 3.1. Armado de la culata. 3.2. Montaje de la culata. 3.3. Apriete de los tornillos de culata. – Descripción de las anomalías que se pueden producir en el sistema de distribución. – Interpretación de la documentación técnica. – Comprobación de válvulas, guías, asientos y muelles. – Realización de las operaciones de esmerilado, rectificado de asientos, sustitución de guías y verificación de la estanqueidad de las válvulas. – Comprobación del árbol de lavas y sus cojinetes. – Comprobación de los elementos de empuje y basculantes. – Realización del proceso de armado de los elementos de la culata. – Estudio de los métodos empleados para el apriete de los tornillos de culata. – Realización de las operaciones necesarias para el montaje de la culata y su junta sobre el motor. – Aplicación de las normas de seguridad. – Participación activa en el desarrollo de la práctica. – Colaboración entre los componentes del grupo de trabajo. – Atención al cumplimiento de las normas de seguridad y las precauciones que han de tomarse en cada operación. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. – Concienciación para proteger el medio ambiente. G U Í A D I D Á C T I CA • 67 RESOLUCIÓN DE ACTIVIDADES PÁGINA 131 ACTIVIDADES INICIALES 1. ¿Cómo afecta al motor la falta de hermeticidad de las válvulas? El rendimiento del motor disminuye por pérdidas de compresión. 2. ¿Qué diferencias hay entre rectificado y esmerilado de las válvulas? El esmerilado es una operación manual que consiste en ajustar las superficies de los asientos de válvula mediante pasta de esmeril para conseguir la hermeticidad. El rectificado se realiza cuando los asientos están en mal estado, se utiliza una rectificadora provista de fresas o muelas de abrasivo con los mismos ángulos que el asiento a rectificar. 3. ¿Qué consecuencias traería un desgaste excesivo de las levas? Disminuye la alzada de la válvula y puede llegar a afectar a las cotas de distribución reduciendo los ángulos de apertura de las válvulas, lo que provoca la estrangulación en el cambio de gases en el cilindro. 4. ¿En qué casos se monta un retén de aceite en el extremo del árbol de levas? Cuando la distribución se hace por correa dentada ya que esta trabaja en seco y se debe de evitar que el aceite llegue hasta la correa. 5. ¿Qué precauciones se deben de tener en el apriete de la culata? Seguir siempre el orden de apriete especificado para evitar deformaciones. Verificar que las dimensiones de los tornillos usados, diámetro y longitud, se encuentran dentro de las medidas establecidas. Utilizar el método de apriete recomendado en la documentación técnica. PÁGINA 145 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE Prácticas 1. Realizar la comprobación de los siguientes elementos: a) Válvulas, asientos y guías. 68 • G U Í A D I D Á C T I CA – Holgura entre el vástago de la válvula y su guía. – Diámetro del vástago. – Realizar la sustitución de una guía de válvula. b) Esmerilado y rectificado de asientos. – Realizar el esmerilado de válvulas. – Comprobar la hermeticidad de las válvulas. – Realizar el rectificado de los asientos de válvulas. – Realizar el rectificado de las válvulas. c) Muelles. – Comprobar la fuerza de los muelles y su altura libre. d) Taqués. – Juego de montaje entre el taqué y su alojamiento. – Realizar el control de los taqués hidráulicos. e) Balancines y varillas empujadoras. – Inspección visual del eje y los balancines. – Comprobar el juego de montaje entre el eje y los balancines. – Comprobar que no estén torcidas las varillas empujadoras. f) Árbol de levas. – Inspección visual del árbol de levas. – Excentricidad del apoyo central. – Medir el alzado de levas. – Diámetro de los apoyos del árbol de levas. – Diámetro de los cojinetes en el bloque o en la culata. – Calcular el ovalamiento máximo. – Calcular el juego de montaje entre cojinetes y apoyos del árbol de levas. – Medir el juego axial del árbol de levas. g) Mando de la distribución. – Estado de las ruedas dentadas y su alineación. – Estado de la cadena o correa dentada. – Estado del tensor y su correcta regulación. 2. Armar la culata. – Montar el árbol de levas y comprobar el juego axial. – Montar la rueda dentada. – Montar el árbol de balancines. – Montar los colectores de admisión y escape. 3. Montar la culata sobre el motor y realizar el apriete de los tornillos. – Colocar la junta de culata nueva. – Confrontar las marcas de calado y situar la culata en el bloque. – Efectuar el apriete de los tornillos de culata siguiendo el orden y el método apropiados. De ampliación Realizar una memoria resumen de la práctica. Se trata de hacer un resumen de la práctica donde se describan las características más importantes de los elementos comprobados y los procesos de desmontaje, comprobación y montaje, así como los valores obtenidos en las pruebas. – Tipo de distribución: OHV, OHC, DOHC. – Sistema de transmisión: cadena o correa dentada. – Descripción de los componentes de la distribución: válvulas, guías, asientos, taqués, balancines, árbol de levas y mando de la distribución. – Descripción de las pruebas realizadas y valores obtenidos: anotar los valores obtenidos en las comprobaciones y los datos ofrecidos en la documentación técnica. (Utilizar unas tablas similares a las de la página 144 del libro de motores.) – Comparación de los valores obtenidos con los datos técnicos para decidir la reparación, reglaje o sustitución de los elementos afectados. – Medidas de seguridad que se han aplicado. – Citar las averías más frecuentes que se producen en el sistema de distribución. G U Í A D I D Á C T I CA • 69 BLOQUE TEMÁTICO II UNIDAD Verificación y puesta punto de la distribución DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Realizar el calado y puesta a punto del sistema de distribución siguiendo los procedimientos y normas indicados en la documentación técnica. – Comprobar sobre el motor las cotas del diagrama de distribución. – Conocer los diferentes métodos para realizar el reglaje de válvulas. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. Calado de la distribución. 1.1.Tensado de la correa dentada. 1.2.Conservación de la correa dentada. 2. Cambio de una correa dentada. 3. Comprobación de las cotas de distribución. 4. Reglaje de válvulas. 4.1. Reglaje por cruce de válvulas. 4.2. Reglaje por válvula de escape pisada. 4.3. Forma práctica de realizar el reglaje. – Interpretación de la documentación técnica relativa a la distribución. – Realización del calado de la distribución en los sistemas de transmisión por ruedas dentadas, por cadena y por correa dentada. – Empleo del tensiómetro para ajustar la tensión de la correa dentada. – Realización de las operaciones necesarias para sustituir la correa dentada. – Proceso de verificación de las cotas de distribución. – Realización del reglaje de válvulas por los métodos de cruce de válvulas y por válvula de escape abierta. – Participación activa en el desarrollo de la práctica. – Colaboración entre los componentes del grupo de trabajo. – Atención al cumplimiento de las normas de seguridad y las precauciones que han de tomarse en cada operación. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. – Concienciación para proteger el medio ambiente. G U Í A D I D Á C T I CA • 71 RESOLUCIÓN DE ACTIVIDADES PÁGINA 147 ACTIVIDADES INICIALES 1. ¿Qué se entiende por puesta a punto? Es la operación que consiste en sincronizar el giro del cigüeñal con el del árbol de levas, de tal forma que el movimiento de las válvulas se produzca en el momento adecuado en relación con la posición del pistón, con el fin de que se cumpla exactamente el diagrama de distribución. 2. ¿Dónde se encuentran las marcas de calado de la distribución? La correcta posición de montaje de la distribución es única y normalmente viene señalada mediante marcas en las ruedas dentadas. Cuando se enfrentan las marcas del piñón del cigüeñal, el cilindro número uno se sitúa en el punto muerto superior. 3. ¿Cada cuántos kilómetros se cambia una correa dentada? Por motivos de seguridad se aconseja el cambio entre los 100 000 y los 130 000 km aproximadamente. 4. ¿Cuáles son las cotas del diagrama de distribución? – Avance a la apertura del escape (AAE). – Retraso al cierre del escape (RCE). – Avance a la apertura de admisión (AAA). – Retraso al cierre de admisión (RCA). 5. ¿Por qué es necesario el reglaje de válvulas? Los elementos de la distribución presentan variaciones de longitud debido principalmente a la dilatación y el desgaste al que están sometidas. Para asegurar un buen cierre de las válvulas en cualquier estado de funcionamiento se dispone una holgura llamada juego de taqués o juego de válvulas localizada entre la cola de la válvula y el elemento que la acciona. 6. ¿Qué métodos existen para realizar el reglaje de válvulas? Existen diferentes tipos. El más sencillo y el más comúnmente utilizado es el de tornillo y tuerca de bloqueo montado sobre el balancín. 72 • G U Í A D I D Á C T I CA Otro sistema que se usa con frecuencia cuando no existen balancines es el de intercalar entre la leva y el taqué unas placas calibradas, cuyo espesor ha sido calculado previamente. PÁGINA 159 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE Prácticas 1. Realizar el calado de la distribución. – Hacer coincidir las marcas de calado y montar el elemento de transmisión. – Montar el tensor y ajustarlo. – Gira dos vueltas el cigüeñal y comprobar que las marcas coinciden. 2. Realizar el cambio y tensado de una correa dentada. – Desmontar los elementos necesarios para facilitar el acceso a la correa. – Hacer coincidir las marcas de calado. – Aflojar el tensor y desmontar la correa. – Montar la nueva correa y realizar el tensado con el aparato adecuado. – Montar todos los elementos desmontados. 3. Comprobar las cotas de distribución y dibujar el diagrama obtenido. – Determinar el PMS y el PMI. – Realizar el reglaje de válvulas en el cilindro nº 1 con un valor especial. – Marcar los puntos de apertura y cierre de la válvula de admisión. – Marcar los puntos de apertura y cierre de la válvula de escape. – Determinar los ángulos de las cotas y dibujar el diagrama. – Interpretar los datos obtenidos. 4. Realizar el reglaje de válvulas empleando los dos métodos explicados: – por cruce de válvulas – por válvula de escape abierta. Practicar con el sistema de tornillo y tuerca de fijación y con el sistema de arandelas calibradas. De ampliación Realizar la memoria resumen de la práctica. Se trata de hacer un resumen de la práctica donde se describan las características más importantes de los sistemas comprobados y los procesos de comprobación y regulación, así como los valores obtenidos en las pruebas. – Tipo de distribución: OHV, OHC, DOHC. – Sistema de transmisión: cadena o correa dentada. – Métodos empleados para el calado de la distribución y el reglaje de válvulas: mar- – – – – cas en las ruedas dentadas, tipo de tensor y su ajuste, dispositivo de regulación de válvulas. Descripción de las operaciones realizadas: calado de la distribución, cambio y tensado de una correa dentada, comprobación de las cotas de distribución y reglaje de válvulas. Dibujar el diagrama de distribución obtenido y compararlo con el diagrama original del motor. Razonar las posibles anomalías. Medidas de seguridad que se han aplicado. Citar las consecuencias que tendría en el motor un mal calado de la distribución o un reglaje de válvulas incorrecto. G U Í A D I D Á C T I CA • 73 BLOQUE TEMÁTICO II UNIDAD Bloque motor y tren alternativo DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Analizar la función del tren alternativo y las fuerzas que sobre el actúan. – Estudiar la constitución y características del bloque motor. – Analizar las características constructivas de los elementos que componen el tren alternativo. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. Transmisión de fuerzas 1.1.Fuerzas que actúan sobre el pistón. 1.2.Velocidad del pistón. 1.3.Fuerzas que actúan sobre el cigüeñal. 2. Bloque motor. 2.1.Fabricación del bloque. 2.2.La bancada. 2.3.Los cilindros. 2.4.Formación de los cilindros en el bloque. 3. Pistón. 3.1.Constitución. 3.2.Condiciones de funcionamiento. 3.3.Fabricación de pistones. 3.4.Tipos de pistones. 3.5.Segmentos del pistón. 3.6.Bulón. 4. Biela. 4.1.Constitución de la biela. 5. Cigüeñal. 5.1.Equilibrado. 5.2.Constitución del cigüeñal. 5.3.Cojinetes de biela y de bancada. 5.4.Volante de inercia. – Análisis de los esfuerzos que actúan sobre el pistón y sobre el cigüeñal. – Estudio de la constitución y características del bloque motor. – Formación de los cilindros en el bloque integral y en el bloque con camisas secas y con camisas húmedas. – Constitución y características de pistones, bielas y cigüeñal. – Descripción de los diferentes tipos de segmentos que se montan en los pistones. – Descripción de los sistemas de bulón flotante y bulón fijo a la biela. – Estudio del equilibrado del cigüeñal. – Análisis de las características y de los materiales empleados en la fabricación de cojinetes de fricción. – Función del volante de inercia en el motor. – Participación activa en el desarrollo de la unidad didáctica. – Receptividad y actitud favorable para el prendizaje. – Orden en el transcuso de las actividades. – Responsabilidad en el trabajo. G U Í A D I D Á C T I CA • 75 RESOLUCIÓN DE ACTIVIDADES PÁGINA 161 ACTIVIDADES INICIALES 1. ¿Qué fuerzas actúan sobre el pistón y sobre el cigüeñal? El pistón desciende impulsado por la presión de combustión y asciende empujado por el cigüeñal, gracias a la fuerza aportada por el volante de inercia. En cada uno de estos movimientos la biela cambia de posición, por lo que las fuerzas que actúan sobre el pistón obligan a éste a apoyarse en las paredes del cilindro. La fuerza que actúa sobre la muñequilla del cigüeñal se descompone en dos fuerzas perpendiculares entre sí. Una de ellas es tangencial al círculo del cigüeñal y proporciona el trabajo de giro, la otra fuerza se ejerce sobre el apoyo del cigüeñal sometiendo a un gran esfuerzo a los cojinetes. 2. ¿Qué tipo de camisas se montan sobre el bloque? Las camisas son unos cilindros postizos desmontables de su alojamiento en el bloque, pueden ser de dos tipos: – Camisas secas. – Camisas húmedas. 3. ¿Qué características debe reunir un pistón? Debido a las duras condiciones en las que trabajan los pistones deben de reunir ciertas cualidades: – Ligereza. – Constitución robusta. – Buenas cualidades de deslizamiento. – Bajo coeficiente de dilatación. – Buena conductividad térmica. 4. ¿Cómo se controla la dilatación térmica de los pistones? Se utilizan deferentes métodos: Pistones autotérmicos con tiras de acero, con anillos de acero o pistones compensadores. En todos los casos se pretende que la dilatación se realice de forma controlada en determinadas zonas y en la dirección adecuada. 5. ¿Cómo están constituidos los cojinetes de biela y bancada? Por lo general se dividen en dos mitades, denominándose cada parte semicojinete o semicas- 76 • G U Í A D I D Á C T I CA quillo. Cada semicojinete está formado por una base de acero semicircular sobre la cual se deposita el material antifricción. En una de las mitades se practica un orificio para la llegada de aceite y una ranura anular para su distribución. Dispone de un talón para ponerlo correctamente y para inmovilizarlo una vez montado. 6. ¿Qué función cumple el cigüeñal? El cigüeñal recibe el impulso del pistón a través de la biela, creando un par de fuerzas que se transforma en un movimiento de rotación. PÁGINA 179 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE De refuerzo 1. Dibujar esquemáticamente el tren alternativo y representar las fuerzas que actúan sobre el pistón en el descenso y en el ascenso. Presión de combustión Presión de compresión F4 F2 Fa Fb F3 F1 2. Explicar, con la ayuda del dibujo anterior, cuáles son las causas del desgaste irregular del cilindro. El apoyo lateral del pistón es la causa del desgaste irregular del cilindro que produce el ovalamiento. El desgaste es más importante en el lado en el que roza el pistón cuando desciende en expansión, ya que en este tiempo las fuerzas son de mayor magnitud que en el de compresión. También se produce conicidad, puesto que las fuerzas sobre el pistón son de mayor intensidad en las proximidades del PMS, y por tanto hay mayor desgaste en esta zona que en la parte inferior del cilindro. 3. ¿A qué velocidad media se desplaza normalmente un pistón? La velocidad media del pistón se sitúa entre 10 y 15 m/s, y no debe de superar los 18 m/s, con el fin de evitar desgastes prematuros en los cilindros. 4. ¿Cómo se calcula la velocidad del pistón? La velocidad media del pistón está en función de la carrera del pistón y del número de revoluciones del cigüeñal. Vm = L × N = m/s 30 Vm = Velocidad media del pistón L = Carrera en metros n = rpm 5. ¿Qué relación guardan el diámetro y la carrera del cilindro? Generalmente se emplean carreras de medida muy aproximada a la del diámetro, ya que una carrera muy corta empeora el llenado de los cilindros. Por tanto se tiende a buscar el equilibrio entre un buen llenado y un desgaste de cilindro moderado. La relación entre carrera y diámetro (L / D) suele ser de 0,85 a 1,2. 6. Explicar las diferencias entre las camisas secas y las camisas húmedas. Las camisas secas son cilindros de paredes delgadas que se montan con interferencia sobre los orificios del bloque formando una especie de forro interior para el cilindro. Las camisas húmedas van en contacto directo con el líquido de refrigeración. Constituyen un verdadero cilindro desmontable ya que el bloque se fabrica hueco. Se ajustan en el bloque apoyadas sobre unos asientos provistos de juntas de estanqueidad. 7. ¿Qué misión tiene la falda o vástago del pistón? La falda o vástago constituye la parte inferior del pistón y su misión es guiar a la parte superior y evitar el cabeceo del pistón, para ello la holgura con el cilindro ha de ser reducida. 8. ¿Qué temperaturas se alcanzan en las diferentes partes del pistón? La temperatura que alcanza el pistón durante su funcionamiento es diferente en cada una de sus partes, la cabeza y la zona del bulón son las más calientes, alcanzando entre 250° y 350 °C y en la falda, unos 150 °C. 9. ¿Por qué motivo los pistones nuevos reciben un tratamiento superficial para mejorar su deslizamiento? Tiene la finalidad de acortar el tiempo de rodaje o período de adaptación entre pistón y cilindro. Este tratamiento consiste en depositar sobre el aluminio una fina capa de estaño o plomo mediante el sistema de inmersión. También se emplea polvo de grafito que proporciona protección superficial y buenas cualidades deslizantes. 10. Explicar cómo se consigue controlar la dilatación en un pistón autotérmico con tiras de acero. Consiste en insertar unas láminas de acero en la zona del bulón, constituyendo un cuerpo bimetálico debido al diferente coeficiente de dilatación del acero y del metal ligero. Cuando aumenta la temperatura, las tiras adquieren una curvatura que obligan al pistón a dilatarse sólo en la dirección del bulón, evitando la dilatación en las zonas de mayor rozamiento, es decir, perpendicularmente al eje del bulón. 11. ¿Qué misiones cumplen los segmentos? Desarrollan tres funciones principales: – asegurar la estanqueidad de los gases. – Evacuar calor hacia el cilindro. – Evitar que pase aceite a la cámara de combustión. 12. Explicar el trabajo que realiza un segmento rascador. El segmento rascador recoge el aceite depositado en las paredes del cilindro para evitar que llegue a la cámara de combustión donde se quemaría formando depósitos de carbonilla. El aceite que no es arrastrado por el segmento rascador, es recogido por los segmentos de compresión, y una mínima cantidad pasa a lubricar la zona alta del cilindro. Parte del aceite recogido se evacua hacia el interior del pistón a través de unos orificios o ranuras practicadas en el interior del alojamiento del segmento. Este aceite sirve para engrasar el bulón. 13. Explicar las dos formas que se utilizan para la unión entre el pistón y la biela. G U Í A D I D Á C T I CA • 77 – Bulón fijo a la biela. El bulón se monta con interferencia sobre el pie de biela, girando libre sobre el alojamiento del pistón. – Bulón flotante. El bulón gira libremente sobre ambas piezas, pistón y biela. El pie de biela lleva insertado a presión un cojinete de bronce. Para evitar que el bulón se desplace axialmente, se disponen en los extremos de su alojamiento unos anillos elásticos de seguridad. 14. ¿Cuándo se considera que un cigüeñal está equilibrado estáticamente? El equilibrado estático se logra cuando todas las masas están dispuestas alrededor del eje de rotación de tal forma que se mantenga en reposo para cualquier posición que adopte cuando puede girar libremente. La falta de equilibrio estático provoca una tendencia a quedar en reposo siempre en una misma posición, ya que la fuerza de la gravedad atrae al punto de mayor masa. 15. Describir las partes de un cigüeñal. Apoyos del cigüeñal. Son los muñones sobre los que gira, van montados sobre los cojinetes de bancada en el bloque y su número depende de las cargas a las que esté sometido y del número de cilindros. Las muñequillas del cigüeñal constituyen los muñones de unión con las cabezas de biela, a través de las cuales se recibe la fuerza que impulsa al cigüeñal. Los brazos forman la unión entre los apoyos y las muñequillas, y los contrapesos cumplen la misión de equilibrar las masas del cigüeñal. 16. ¿Qué tratamientos de endurecimiento reciben las muñequillas y los apoyos del cigüeñal? Después de mecanizados, los cigüeñales son sometidos a tratamiento superficial de endurecimiento en muñequillas y apoyos, utilizando mé- 78 • G U Í A D I D Á C T I CA todos de nitruración, que consiste en añadirle nitrógeno superficialmente, o bien cementación, añadiéndole carbono en la capa externa. Se consiguen profundidades de entre 0,5 y 2 mm con extraordinaria dureza y resistencia al desgaste. 17. ¿Por qué es necesario el juego de montaje entre el cojinete y la muñequilla? Entre el cojinete y el muñón debe de mantenerse siempre una holgura o juego de montaje destinada a absorber la dilatación y mantener una circulación constante de aceite. Esta holgura se determina en función del material del cojinete, del diámetro de éste, de su dilatación térmica y de la velocidad de giro del cigüeñal. 18. ¿De qué componentes consta el metal blanco? El metal blanco se compone de estaño y plomo, posee buenas cualidades como metal antifricción pero tiene baja resistencia mecánica, por lo que sólo puede emplearse en finas capas. 19. Describir cómo está compuesto un cojinete de fricción de dos capas. Los cojinetes suelen configurarse en varias capas, por ejemplo una primera capa de cobre-plomo sobre el soporte de acero y encima una fina capa de metal blanco con un espesor entre 0,01 y 0,03 mm. El metal blanco también se deposita en algunos casos sobre el aluminio estaño. 20. Explicar qué función cumple el volante de inercia. Para regularizar el giro se monta en el extremo del cigüeñal el volante de inercia. Este dispositivo consiste en un disco con una elevada masa, que es capaz de almacenar la energía cinética de los impulsos y devolverla a continuación para realizar los tiempos que no aportan energía. BLOQUE TEMÁTICO II UNIDAD Comprobación de pistón, biela, cigüeñal y bloque DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Realizar la comprobación y medición de los componentes del tren alternativo y bloque motor. – Determinar los elementos que se deben ajustar, rectificar o sustituir comparando los valores obtenidos en las comprobaciones con los datos técnicos. – Realizar el montaje del motor siguiendo los procedimientos y normas indicados en la documentación técnica. – Aplicar las normas de seguridad que sean necesarias en cada operación. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. Averías y consecuencias. 1.1. Medición de la presión de compresión. 2. Desmontaje de pistones, bielas y cigüeñal. 3. Comprobación de pistones, bielas, cigüeñal y bloque. 3.1.Comprobación de los pistones. 3.2.Comprobación de las bielas. 3.3.Comprobación del cigüeñal. 3.4.Comprobación del bloque motor. 4. Montaje del motor. – Descripción de las anomalías que afectan al tren alternativo y los cilindros. – Medición de la presión de compresión para verificar la estanqueidad de la cámara de combustión. – Selección e interpretación de la documentación técnica. – Aplicación de las normas necesarias para el desmontaje de los elementos que componen el tren alternativo. – Medición y comprobación de pistones, bielas y cigüeñal. – Utilización de hilo calibrado para la comprobación del juego de montaje. – Cálculo de las medidas para el rectificado del cigüeñal. – Medición y comprobación de los componentes del bloque motor. – Cálculo de las medidas para el rectificado de cilindros. – Precisión en el empleo de aparatos de medida. – Proceso de montaje del motor aplicando los pares de apriete especificados en la documentación técnica. – Aplicación de juntas, retenes y productos sellantes para conseguir estanqueidad. – Aplicación de las normas de seguridad y salud laboral. – Participación activa en el desarrollo de la práctica. – Colaboración entre los componentes del grupo de trabajo. – Atención en el cumplimiento de las normas de seguridad y las precauciones que han de tomarse en cada operación. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. – Concienciación para proteger el medio ambiente. G U Í A D I D Á C T I CA • 79 RESOLUCIÓN DE ACTIVIDADES PÁGINA 181 ACTIVIDADES INICIALES 1. ¿Cómo se detectan las fugas de compresión? Midiendo la presión de compresión en cada cilindro y comparando los resultados con los datos técnicos. La diferencia máxima de presión entre cilindros no debe ser superior a 2 bar. 2. ¿Cómo se comprueba el ovalamiento y la conicidad de los cilindros? En cada cilindro se toman medidas a tres alturas diferentes, en sentido longitudinal y otras tres en sentido transversal al bloque. El ovalamiento será la diferencia máxima entre el diámetro longitudinal y el diámetro transversal. El máximo ovalamiento se localiza normalmente en la zona superior, siendo el mayor diámetro el transversal. La conicidad es la diferencia máxima entre los diámetros superior e inferior, tomados en el mismo plano. 3. ¿Cómo se obtiene el juego de montaje entre el cigüeñal y sus cojinetes? Comparando el menor diámetro del apoyo con el mayor del cojinete de bancada. El juego de montaje entre muñequillas y apoyos con sus respectivos cojinetes está entre 0,02 y 0,06 mm, y no debe de superar los 0,15 mm. 4. ¿Cómo se monta un bulón con interferencia en la biela? Para efectuar el montaje es necesario dilatar el alojamiento del bulón sobre la biela. Calentar el pie de biela sobre una placa calefactora hasta una temperatura aproximada de 230 °C. Para detectar esta temperatura se coloca sobre el pie de biela un trozo de estaño de soldar, cuando funda el estaño, se habrá conseguido dicha temperatura, poner entonces la biela en el pistón e introducir el bulón bien aceitado haciendo presión con la mano. Actuar con rapidez para evitar que se enfríe la biela. 5. ¿Cuál es la causa más frecuente de avería en los cojinetes de fricción? La causa más frecuente de avería en los cojinetes de fricción es la falta de engrase. La lubrica- 80 • G U Í A D I D Á C T I CA ción insuficiente por obstrucción de los conductos, o por juego de montaje demasiado pequeño, produce un exceso de rozamiento que eleva la temperatura hasta fundir el material del cojinete que, o bien se queda soldado a la muñequilla, o bien se pierde el material fundido, produciéndose entonces el característico ruido de «biela fundida». 6. ¿Cómo se determina la medida de rectificado de un cilindro? Consultar en los datos técnicos la medida de desgaste máxima admitida por el fabricante. En caso de encontrarse un desgaste mayor, es necesario rectificar. Medida = Diámetro + Juego del rectificado del pistón de montaje 7. ¿Qué comprobaciones son necesarias al montar camisas húmedas? Antes del montaje definitivo, introducir las camisas en sus alojamientos del bloque sin junta y comprobar la altura que sobresalen respecto al plano del bloque. Colocarlas de forma que queden escalonadas de mayor a menor altura, comenzando por la nº 1. Verificar que no haya una diferencia superior a 0,05 mm entre dos camisas consecutivas. En el caso de montar las mismas camisas usadas, se debe de conservar la misma posición que tenían cuando se desmontaron. Colocar las juntas tóricas en sus alojamientos cuidando de que no queden retorcidas. PÁGINA 201 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE Prácticas 1. Medir la presión de compresión en los cilindros. – Llevar el motor a su temperatura de funcionamiento. – Extraer las bujías y aplicar el compresógrafo. – Accionar el motor de arranque para obtener las gráficas de compresión. – Evaluar los resultados y detectar las pérdidas de compresión. 2. Extraer el motor y desmontar la culata. – Colocar el vehículo en un elevador de brazos o sobre caballetes. – Seguir el proceso de desmontaje recomendado en la documentación técnica. – Extraer el grupo motopropulsor y colocarlo sobre un soporte giratorio. – Hacer coincidir las marcas de distribución, aflojar el tensor y retirar la correa de la rueda dentada del árbol de levas. – Aflojar los tornillos de culata en el mismo orden de apriete y extraer la culata. 3. Desmontar pistones, bielas y cigüeñal. – Vaciar el aceite, retirar el cárter y la bomba de engrase. – Desmontar los sombreretes de biela, extraer los conjuntos biela - pistón y desmontar los semicojinetes. – Extraer los segmentos y desarmar el conjunto biela - pistón. – Desmontar el volante de inercia y el retén del extremo del cigüeñal. – Desmontar los sombreretes de bancada y extraer el cigüeñal. – Desmontar los semicojinetes de bancada y los cojinetes axiales. – Limpiar todas las piezas desmontadas. 4. Comprobar los pistones y segmentos. 6. Comprobar el cigüeñal, la bancada y los cojinetes. – Excentricidad de apoyo central. – Equilibrado estático del cigüeñal y volante. – Ovalamiento de muñequillas y apoyos. – Conicidad de muñequillas y apoyos. – Juego de montaje de las muñequillas. – Juego de montaje de los apoyos. – Espesor de los cojinetes axiales del cigüeñal. – Cálculo de la medida de rectificado del cigüeñal. – Juego axial del cigüeñal. 7. Comprobar los cilindros y rectificarlos si fuera necesario. – Verificar el plano superior del bloque. – Ovalamiento de los cojinetes de bancada. – Juego de montaje entre cojinetes de bancada y los apoyos del cigüeñal. – Ovalamiento de los cilindros. – Conicidad de los cilindros. – Cálculo de la medida de rectificado de los cilindros. 8. Montar el motor e instalarlo sobre el vehículo. – Colocar los semicojinetes de bancada y los axiales. – Diferencia de peso entre los pistones. – Situar el cigüeñal, colocar las tapas de bancada y apretar a su par. – Diámetro del pistón. – Comprobar el juego axial del cigüeñal. – Juego de montaje con el cilindro. – Montar el volante de inercia. – Juego de montaje entre bulón y su alojamiento. – Montar los pistones sobre las bielas y colocar los segmentos. – Medir el espesor de cada segmento. – Montar los semicojinetes sobre la cabeza de biela. – Abertura entre puntas de los segmentos. – Holgura axial de cada segmento en su caja. 5. Comprobar las bielas y sus cojinetes. – Montar sobre el motor los conjuntos bielapistón. – Diferencia de peso entre bielas. – Apretar los sombreretes de biela y comprobar que el cigüeñal gira regularmente. – Alineación de los ejes de biela. – Montar la bomba de engrase y el cárter. – Ovalamiento del cojinete de pie de biela. – Montar la culata y el sistema de distribución – Juego de montaje con el bulón. – Montar los elementos auxiliares. – Ovalamiento de la cabeza de biela. – Montar el grupo motopropulsor sobre el vehículo. – Comprobar el estado de los semicojinetes. G U Í A D I D Á C T I CA • 81 9. Ponerlo a punto, arrancarlo y comprobar su correcto funcionamiento. – Llenar los circuitos de engrase y refrigeración. – Poner a punto los sistemas de alimentación y encendido. – Comprobar que el funcionamiento del motor es correcto. De ampliación 1. Realizar una memoria resumen de las prácticas. Se trata de hacer un resumen de la práctica donde se describan las características más importantes de los elementos comprobados y los procesos de desmontaje, comprobación y montaje, así como los valores obtenidos en las pruebas. – Descripción del bloque motor: bloque fabricado en fundición o aluminio, camisas secas, camisas húmedas o bloque integral. 82 • G U Í A D I D Á C T I CA – Descripción de los componentes del tren alternativo: pistones, segmentos, bielas, cojinetes, montaje biela - pistón, cigüeñal.... – Descripción de las pruebas realizadas y valores obtenidos: anotar los valores obtenidos en las comprobaciones y los datos ofrecidos en la documentación técnica. (Utilizar unas tablas similares a las de la página 200 del libro de motores.) – Comparación de los valores obtenidos con los datos técnicos para decidir la reparación, reglaje o sustitución de los elementos afectados. – Cálculo de las medidas de rectificado de cilindros y cigüeñal. – Descripción del proceso de montaje del motor. – Medidas de seguridad que se han aplicado. – Citar las averías que pueden afectar a los elementos del tren alternativo y los cilindros. BLOQUE TEMÁTICO Sistemas de lubricación y refrigeración E n este bloque temático se estudia el sistema de lubricación y los diferentes tipos de aceite de motor, los sistemas de refrigeración líquida y refrigeración por aire, y el mantenimiento y comprobación de la lubricación y la refrigeración. Comprende las siguientes unidades didácticas: 13. EL SISTEMA DE LUBRICACIÓN 14. MANTENIMIENTO Y COMPROBACIÓN DEL SISTEMA DE LUBRICACIÓN 15. EL SISTEMA DE REFRIGERACIÓN 16. COMPROBACIÓN DEL SISTEMA DE REFRIGERACIÓN GUÍA DIDÁCTICA • 83 OBJETIVOS – Conocer el funcionamiento de los sistemas de lubricación y refrigeración así como la misión que cumple cada uno de sus componentes. – Conocer las características y la clasificación de los diferentes tipos de aceite de motor. – Realizar el mantenimiento y la comprobación de los circuitos de lubricación y refrigeración. – Determinar los procedimientos de comprobación mas adecuados mediante la documentación técnica. – Aplicar las normas de seguridad y de protección medioambiental. CONTENIDOS – Clasificación de los aceites de motor. – Estudio del sistema de lubricación. – Realización del mantenimiento y comprobación del sistema de lubricación. – Estudio de los sistemas de refrigeración por aire y por agua. – Realización del proceso de comprobación del sistema de refrigeración por agua. CRITERIOS DE EVALUACIÓN – Explicar el funcionamiento de los sistemas de lubricación y refrigeración y la misión que cumple cada uno de sus componentes. – Seleccionar para cada tipo de motor el aceite más adecuado según sus características. – Medir la presión del circuito de engrase y evaluar los resultados comparándolos con los datos técnicos. – Comprobar cada uno de los componentes del sistema de lubricación. – Realizar el llenado y purga del circuito de refrigeración y comprobar su estanqueidad. – Comprobar cada uno de los componentes del sistema de refrigeración. – Aplicar las normas de seguridad y medioambientales en las operaciones realizadas. 84 • GUÍA DIDÁCTICA BLOQUE TEMÁTICO III UNIDAD Sistema de lubricación DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Determinar la función de la lubricación en el motor. – Conocer las características de los aceites lubricantes para motor y su clasificación. – Analizar la constitución y funcionamiento del sistema de engrase a presión. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. Lubricación 1.1.Tipos de rozamiento 2. Aceite de motor 2.1.Aditivos para el aceite 2.2.Viscosidad 2.3.Clasificación de los aceites 3. Sistema de lubricación del motor 3.1.Engrase a presión 3.2.Engrase por mezcla 3.3.Refrigeración del aceite de engrase 3.4.Elementos del circuito de engrase a presión. 3.5.Ventilación del cárter. – Función de la lubricación en el motor. – Clasificación de los aceites por su viscosidad y por las condiciones de utilización. – Análisis de los sistemas de engrase a presión y engrase por mezcla. – Descripción del funcionamiento del sistema de engrase a presión. – Estudio de las características de los componentes del sistema de engrase – Necesidad de la ventilación de los gases del cárter. – Participación activa en el desarrollo de la unidad didáctica. – Receptividad y actitud favorable para el aprendizaje. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. G U Í A D I D Á C T I CA • 85 RESOLUCIÓN DE ACTIVIDADES PÁGINA 203 ACTIVIDADES INICIALES 1. ¿Por qué es necesaria la lubricación? El rozamiento entre los órganos móviles del motor origina desgastes, calentamiento y pérdidas de potencia. La lubricación es necesaria para evitar o reducir todo lo posible el contacto directo entre los metales en movimiento. 2. ¿Cómo se clasifican los aceites? Los aceites lubricantes se pueden clasificar atendiendo a dos aspectos diferentes: – Por la viscosidad. – Por las condiciones de utilización. Ambas clasificaciones se complementan ya que se basan en características diferentes, pero las dos se deben de considerar a la hora de elegir un determinado tipo de aceite. 3. ¿Cómo está constituido el circuito de engrase? El sistema de engrase a presión está constituido por una bomba que se encarga de llevar el aceite a presión hasta los puntos a lubricar, el aceite que rebosa de estos puntos es utilizado para engrasar otros elementos mediante impregnación de las superficies aprovechando las características de adherencia del aceite. Además se monta un filtro y una válvula reguladora de presión. 4. ¿Qué tipos de bomba se emplean en el engrase? Los tipos de bomba más comúnmente utilizados son los siguientes: – Bomba de engranajes. – Bomba de rotores. – Bomba de engranajes interiores o de hoz. PÁGINA 219 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE De refuerzo 1. Explicar los tipos de rozamiento que se pueden dar en el motor. – El rozamiento fluido se presenta cuando entre ambas superficies se interpone una pelí- 86 • G U Í A D I D Á C T I CA cula de aceite que las mantiene totalmente separadas. El rozamiento es prácticamente nulo, protegiendo del desgaste y del incremento de temperatura. – El rozamiento semifluido se da cuando la película de aceite adherida a las superficies no es lo suficientemente abundante y uniforme, produciéndose cierta fricción entre los metales y como consecuencia desgaste. – El rozamiento seco es el que está exento de engrase, los metales de ambas piezas entran en contacto directo generando temperaturas elevadas que pueden dar lugar a dilatación excesiva y gripado o bien el calor superficial producido funde los metales. 2. ¿Cuáles son las funciones que desempeña el aceite de engrase? – Reduce el rozamiento y las pérdidas mecánicas al interponerse una película de aceite lubricante entre las superficies en contacto. – Refrigera las zonas de engrase ya que el aceite absorbe el calor y lo transporta hasta el cárter donde es enfriado. – Incrementa la estanqueidad entre los segmentos y el cilindro mejorando la compresión. – Amortigua y suaviza los esfuerzos a que están sometidos los cojinetes. – Limpia y transporta las partículas procedentes del desgaste por rozamiento, así como los restos de carbonilla procedentes de la combustión. 3. Citar tres tipos de aditivos para el aceite. – Los antioxidantes – Los anticorrosivos – Los detergentes – Los dispersantes 4. ¿Qué función cumplen los aditivos dispersantes? Los dispersantes evitan la aglomeración de las partículas y residuos que han sido arrastrados hasta el cárter, manteniéndolos en suspensión hasta el cambio de aceite. 5. Indicar todos los grados de viscosidad SAE. Grados SAE Temperatura mínima de utilización 0 W ............................................... –30 °C 5 W ............................................... –25 °C 10 W ............................................... –20 °C 15 W ............................................... –15 °C 20 W ............................................... –10 °C 25 W ............................................... –5 °C Viscosidad a 100 °C 20 ................................................................................................................... Fluido 30 ................................................................................................................... Semifluido 40 ................................................................................................................... Semifluido 50..................................................................................................................... Denso 6. ¿Qué cualidades tienen los aceites multigrado? Los aceites multigrado tienen un margen más amplio de utilización debido al uso de aditivos que logran mantener más estable la viscosidad frente a los cambios de temperatura. 7. ¿Cuáles son las categorías API para motores Diesel vigentes actualmente? Categorías vigentes para Diesel: CF, CF-2, CF-4, CG-4, CH-4. 8. ¿Cómo se clasifican los aceites según los estándard ACEA? Los estándard ACEA clasifican los aceites de engrase para motores en tres grupos, cada uno de ellos destinado a un particular tipo de motor: – Motores de gasolina. (A) Categorías: A1-98, A2-96, A3-98 – Motores Diesel de servicio ligero. (B) Categorías: B1-98, B2-98, B3-98, B4-98 – Motores Diesel de servicio pesado. (E) Categoría: E1-96, E2-96, E3-96, E4-98 9. Indicar los elementos del motor que se engrasan a presión. Elementos que se engrasan a presión: – Apoyos y muñequillas de cigüeñal. – Apoyos del árbol de levas. – Eje de balancines. – Pie de biela y bulón (solo en algunos motores). 10. ¿Por qué es necesaria la refrigeración del aceite? El aceite se refrigera en el cárter con el viento de la marcha. En motores con elevadas solicitaciones el aceite tiende a calentarse en exceso, disminuyendo su poder refrigerante y su capacidad de lubricación ya que se vuelve muy fluido. En estos casos es necesario disponer refrigeradores de aceite. 11. Explicar el funcionamiento de un intercambiador agua–aceite. El dispositivo se suele montar a la entrada del filtro, consta de dos cámaras independientes pero en contacto, por cada una de ellas se hace circular el líquido de refrigeración y el aceite de engrase respectivamente, intercambiando sus temperaturas. El aceite procedente del cárter pasa por el intercambiador, luego por el filtro y es enviado a engrasar. 12. ¿Cómo se refrigeran los pistones con el aceite de engrase? Se disponen unos surtidores en la parte inferior del cilindro, que reciben el aceite de la canalización principal, dirigiendo un chorro continuo hacia el fondo del pistón por su parte interior. Con este sistema se rebaja la temperatura de la cabeza del pistón. 13. Explicar el funcionamiento de la bomba de engranajes. Está formada por dos piñones que engranan entre sí. Los dos piñones giran en sentido contrario, de manera que transportan el aceite en los espacios formados entre los dientes y las paredes de la carcasa, esto crea una depresión en la cámara de aspiración que absorbe el aceite del cárter. La acumulación de aceite en la cámara de salida, origina la presión de engrase. G U Í A D I D Á C T I CA • 87 14. ¿Qué función cumple la válvula de descarga? Cuando la presión de la bomba es inferior a la presión del muelle la válvula permanece cerrada y todo el aceite circula hacia la canalización principal. A medida que aumenta el número de revoluciones también aumenta la presión y la válvula se abre, retornando parte del aceite al cárter, si la presión continúa aumentando, la válvula retrocede y descarga mas cantidad de aceite haciendo que disminuya la presión. 15. ¿Qué dispositivo de seguridad llevan los filtros que van instalados en serie con el circuito? Este método de filtrado incorpora un conducto en derivación, controlado por una válvula bypass. En caso de que el filtro se obstruya por ex- 88 • G U Í A D I D Á C T I CA ceso de suciedad, podría impedir el paso de aceite. Si esto ocurre la presión de la bomba abre la válvula desviando el aceite a engrasar sin pasar por el filtro. Esta válvula viene incorporada habitualmente en el interior del filtro cuando este es de cartucho desechable. 16. ¿Por qué es necesaria la ventilación del cárter? El sistema de ventilación del cárter consiste en canalizar los gases procedentes del cárter hasta el colector de admisión para ser quemados en el cilindro. Los gases de la compresión y de la combustión que se fugan a través de los segmentos, junto con el vapor de agua que se condensa dentro del cárter contaminan el aceite, acortando su vida útil. Hay que evitar por otra parte, que estos gases salgan al exterior ya que son muy contaminantes. BLOQUE TEMÁTICO III UNIDAD Mantenimiento y comprobación del sistema de lubricación DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Realizar las operaciones de mantenimiento del sistema de lubricación. – Comprobar el sistema de lubricación y cada uno de los elementos que lo componen. – Determinar los elementos que se deben regular o sustituir comparando los valores de las comprobaciones con los datos técnicos. – Aplicar las normas de seguridad y protección medioambiental que sean necesarias en cada operación. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. Mantenimiento. 1.1.Control del nivel. 1.2.Sustitución del aceite y filtro. 2. Comprobación del sistema de lubricación. 2.1.Comprobación de la presión de engrase. 2.2.Desmontaje y comprobación de la bomba y válvula de descarga. – Realización de las operaciones de mantenimiento del sistema de lubricación. – Comprobación de la presión del aceite en el circuito. – Razonamiento de las posibles causas de una presión de engrase incorrecta. – Comprobación de los desgastes producidos en la bomba de engrase y la válvula de descarga. – Participación activa en el desarrollo de la práctica. – Colaboración entre los componentes del grupo de trabajo. – Atención al cumplimiento de las normas de seguridad y las precauciones que han de tomarse en cada operación. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. – Concienciación para proteger el medio ambiente. G U Í A D I D Á C T I CA • 89 RESOLUCIÓN DE ACTIVIDADES PÁGINA 221 ACTIVIDADES INICIALES 1. ¿Qué operaciones comprende el mantenimiento del sistema de lubricación? El mantenimiento comprende las siguientes operaciones: – Control del nivel. – Sustitución del aceite. – Sustitución del filtro. 2. ¿Cómo se elige el aceite adecuado para el motor? La calidad del aceite que debe emplearse la determina el fabricante en función del tipo de motor y de las condiciones que sufrirá el aceite durante su uso. La categoría del aceite se especifica según las clasificaciones API, ACEA, o cualquier otra que se indique en el manual de mantenimiento. La viscosidad SAE se escogerá en función de la temperatura ambiente en la que va a ser utilizado el motor. 3. ¿Qué comprobación ha de hacerse para conocer el estado general del circuito de engrase? Para conocer el estado general del sistema de lubricación, se realiza la prueba de presión de aceite en el circuito. 4. ¿Cómo se comprueba la bomba de aceite? Se realizan las siguientes comprobaciones: – Holgura radial de los piñones con el cuerpo de la bomba. – Holgura axial de los piñones colocando una regla de planitud en el lugar de la tapa. – Holgura entre los dientes de los piñones introduciendo la galga entre dos de ellos. Si la bomba presenta holguras excesivas en su mecanismo, pierde su capacidad de bombeo y no es capaz de suministrar la presión suficiente. – Extraer el manocontacto e instalar un manómetro. – Llevar el motor a su temperatura de funcionamiento. – Tomar la presión a ralentí y a las revoluciones que indiquen los datos técnicos. – Razonar las posibles causas de una presión incorrecta. 2. Desmontar y comprobar la bomba de aceite y la válvula de descarga. – Vaciar el aceite, desmontar el cárter y extraer la bomba. – Desmontar la tapa, extraer los piñones o rotores y limpiarlos. – Montar los piñones o rotores en la carcasa y comprobar: • Holgura radial de los piñones. • Holgura axial de los piñones. • Holgura entre los dientes de los piñones. • Inspeccionar el muelle y pistón de la válvula de descarga. – Armar la bomba. 3. Montar la bomba, reponer el aceite y filtro y comprobar el nivel. – Montar la bomba y el cárter. – Sustituir el filtro y reponer el aceite de la calidad adecuada. – Controlar el nivel de aceite. 4. Verificar de nuevo la presión de engrase. – Volver a verificar la presión como en el punto 1. 5. Controlar el consumo de aceite después de recorrer 300 km. – Con el motor caliente extraer el aceite. – Pesarlo y devolverlo al motor. PÁGINA 229 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE Prácticas 1. Comprobar la presión en el circuito de engrase. 90 • G U Í A D I D Á C T I CA – Hacer un recorrido de 300 km, volverlo a extraer y pesarlo de nuevo. – Con una probeta medir el volumen de aceite necesario para igualar el peso antes y después del recorrido. – El consumo de aceite en 1000 km será: 1 000 · cm3 consumidos = cm3 300 – También se puede calcular en función del peso sabiendo que el aceite tiene un peso específico de 0,88 g / cm3. x= Suponiendo un consumo de 85 g en 300 km. 85 Consumo = = 0,32 l/1 000 km 0,88 · 300 De ampliación Realizar la memoria resumen de la práctica Se trata de hacer un resumen de la práctica donde se describan las características más importantes de los elementos comprobados y los procesos de desmontaje, comprobación y montaje, así como los valores obtenidos en las pruebas. – Descripción de los componentes del sistema de lubricación: tipo de bomba, posición del filtro, elementos que se engrasan a presión, sistemas para refrigeración del aceite... – Dibujo esquemático del circuito de engrase a presión con todos los componentes. – Descripción de las pruebas realizadas y valores obtenidos: anotar los valores obtenidos en las comprobaciones y los datos ofrecidos en la documentación técnica. – Comparación de los valores obtenidos con los datos técnicos para decidir la reparación, reglaje o sustitución de los elementos afectados. – Medidas de seguridad y de protección medioambiental que se han aplicado. – Citar las causas que pueden provocar un mal funcionamiento en el sistema de lubricación. G U Í A D I D Á C T I CA • 91 BLOQUE TEMÁTICO III UNIDAD El sistema de refrigeración DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Determinar la función de la refrigeración en el motor. – Conocer la constitución y funcionamiento de los sistemas de refrigeración empleados en los motores. – Analizar la constitución del sistema de refrigeración así como la función que desempeña cada elemento en el circuito. ESTRUCTURA DE CONTENIDOS CONCEPTOS 1. Función de la refrigeración. 2. Refrigeración por aire. 3. Refrigeración por agua. 3.1.La bomba de agua. 3.2.El radiador. 3.3.El termostato. 3.4.El ventilador. 3.5.Líquido refrigerante. PROCEDIMIENTOS ACTITUDES – Necesidad de mantener la temperatura de régimen en el motor. – Descripción de los sistemas de refrigeración por aire y refrigeración por agua. – Identificación y estudio de los elementos que componen el sistema de refrigeración por agua. – Análisis del funcionamiento del termostato y el electroventilador para estabilizar la temperatura del motor. – Descripción del sistema de ventilador de acoplamiento viscoso. – Características del líquido refrigerante. – Participación activa en el desarrollo de la unidad didáctica. – Receptividad y actitud favorable para el aprendizaje. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. G U Í A D I D Á C T I CA • 93 RESOLUCIÓN DE ACTIVIDADES PÁGINA 231 ACTIVIDADES INICIALES 1. ¿Cuál es la función del sistema de refrigeración? La función de la refrigeración es mantener el motor dentro de unos límites de temperatura que no perjudiquen a sus componentes, y a la vez lograr un buen aprovechamiento del calor obtenido en la combustión. 2. ¿Qué tipos de refrigeración se emplean actualmente en los motores? Los sistemas utilizados habitualmente para realizar la refrigeración pueden ser de dos tipos: – Refrigeración por aire. – Refrigeración por agua. 3. ¿Qué elementos componen el sistema de refrigeración por agua? El circuito de refrigeración por agua lo constituyen los siguientes elementos: – La bomba. – El radiador. – El termostato. – El ventilador. – El líquido refrigerante. 4. ¿Cómo se regula la temperatura del líquido refrigerante? Mediante el termostato cuando el líquido está frío y con el ventilador cuando está caliente. 5. ¿Por qué es necesario el anticongelante? El anticongelante es un preparado mezcla de agua y diversos aditivos los cuales tratan de conseguir principalmente las siguientes características: – Rebajar el punto de congelación. – Proteger a los metales de la corrosión. – Evitar la formación de espuma. PÁGINA 245 De refuerzo ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE 1. ¿Qué es la temperatura de régimen del motor? 94 • G U Í A D I D Á C T I CA Se denomina temperatura de régimen, a la temperatura óptima de funcionamiento en la cual se dan las condiciones más favorables para que el motor obtenga un buen rendimiento. Por lo tanto el sistema de refrigeración debe de permitir alcanzar esta temperatura con rapidez y mantenerla independientemente de las condiciones ambientales. 2. ¿Qué ventajas e inconvenientes tiene la refrigeración por aire? Ventajas: – La principal ventaja es su sencillez, lo cual conlleva un menor número de averías, menor peso y más bajo coste de fabricación y mantenimiento. – La temperatura de régimen se alcanza más rápidamente, reduciéndose los desgastes del funcionamiento en frío. – Se mantienen temperaturas más altas, por lo que el rendimiento térmico es mayor. Inconvenientes: – Las mayores temperaturas obligan a aumentar el juego de montaje entre las piezas, los riesgos de autoencendido crecen y empeora el llenado de los cilindros. – El motor es más ruidoso al no existir las cámaras de agua que amortiguan el ruido, por el contrario las aletas lo amplifican. 3. Explicar el funcionamiento del sistema de refrigeración por aire forzado. Un ventilador, movido desde el cigüeñal, crea una corriente de aire que es canalizada hasta los cilindros, de forma que el caudal de aire aumenta a medida que crecen las revoluciones, haciendo más efectiva la refrigeración. El sistema puede incorporar un termostato que regula el caudal de aire hacia los cilindros, mediante trampillas, en función de la temperatura del motor. 4. ¿Cómo está constituida y qué misión tiene la bomba en el circuito de refrigeración por agua? La bomba de agua es la encargada de hacer circular el líquido de refrigeración por el circuito, es de tipo centrífugo y recibe movimiento del cigüeñal por medio de una correa. Está formada por un árbol de mando que gira sobre cojinetes de bolas, recibe movimiento a través de la polea y en el otro extremo del árbol se encuentra el rotor o turbina cuyas aletas al girar, hacen circular el líquido. El conjunto va montado sobre el cuerpo de bomba, con el fin de evitar fugas entre el cuerpo y el eje, se disponen las juntas de estanqueidad. 5. ¿Qué tipos de radiadores existen y qué materiales se emplean para su fabricación? Los radiadores pueden ser de flujo vertical o de flujo transversal, dependiendo del sentido en que se desplace el líquido en su interior. Los tubos y aletas del radiador pueden ser de latón o cobre, aunque actualmente la mayoría se fabrican de aluminio por ser un material con buena conductividad térmica, ligero y que permite un laminado muy fino. 6. ¿Cuál es la diferencia de temperaturas entre la salida y la entrada de líquido en el motor? El paso del líquido a través del radiador provoca una diferencia de temperaturas entre la salida y la entrada al motor de 5 a 8 °C, de forma que no se somete a los materiales a excesivas tensiones térmicas. 7. ¿Qué función tiene el depósito de expansión en el circuito? El líquido sufre una dilatación cuando se calienta aumentando la presión interior y se contrae al enfriarse. Para compensar estos cambios de volumen se añade al circuito un depósito o vaso de expansión comunicado con el radiador, la entrada y salida de líquido está controlado por una válvula de sobrepresión y otra de depresión que se disponen en el tapón del radiador o bien en el tapón del propio depósito de expansión. 8. Explicar el funcionamiento de un electroventilador. Hasta que el refrigerante alcance la temperatura fijada, el termocontacto permanece abierto y el motor no recibe corriente. Cuando se llega a dicho valor de temperatura, el termocontacto cierra. El circuito de mando del relé se activa y se cierran sus contactos principales, el motor del ventilador queda alimentado. El ventilador funciona mientras la temperatura del refrigerante esté por encima del valor fijado para la desconexión. De esta forma se realiza la regulación de temperatura, haciendo funcionar al ventilador solamente cuando es necesario. 9. ¿Cuáles son las temperaturas habituales de conexión y desconexión del electroventilador? El ventilador se conecta y desconecta automáticamente mediante un interruptor térmico, tarado para la conexión entre 90 y 98 °C y la desconexión de 82 a 90 °C. 10. ¿Qué misión cumple el termostato en el circuito? Cuando la temperatura del refrigerante es baja el termostato mantiene cerrado el paso de líquido al radiador, y únicamente circula por el interior del motor, logrando que se caliente con rapidez. Cuando se alcanza la temperatura de apertura, la válvula comienza a abrirse progresivamente hasta completar su recorrido máximo. De igual manera se regula la cantidad de líquido que pasa a enfriarse al radiador. 11. ¿A qué temperatura, por término medio, comienza a abrirse el termostato? Generalmente la válvula comienza a abrirse entre los 80 y los 86 °C y se encuentra totalmente abierta entre los 95 y los 100 °C, con un desplazamiento de la válvula entre ambas posiciones de 7 a 8 mm. 12. Explicar el funcionamiento de un ventilador de acoplamiento viscoso. El dispositivo va montado sobre el eje de la bomba de agua, de forma que queda expuesto al aire que atraviesa el radiador. – Cuando la temperatura del aire que pasa a través del radiador es baja el aceite de silicona permanece fuera de la cámara de acoplamiento. Al no haber aceite se produce resbalamiento, como consecuencia la velocidad del ventilador es baja. – Cuando la temperatura del aire que pasa a través del radiador es alta el resorte bimetálico desplaza a la lámina móvil descubriendo los orificios de entrada, entonces el aceite de silicona circula a través de la cámara de acoplamiento impulsado por las paletas del rotor. Ahora el resbalamiento entre el rotor y la carcasa es menor, incrementando la velocidad del ventilador. G U Í A D I D Á C T I CA • 95 13. ¿Qué cualidades debe de reunir el líquido refrigerante? Las principales características son: – Bajo punto de congelación. – Proteger a los metales de la corrosión. – Evitar la formación de espuma. El principal aditivo es el anticongelante, compuesto por glicerina o alcohol. El punto de con- 96 • G U Í A D I D Á C T I CA gelación se determina según el porcentaje de este elemento. Se añaden en proporciones menores otros aditivos anticorrosivos y antiespumantes. 14. ¿Qué porcentaje de anticongelante puro se necesita para conseguir un punto de congelación de –26 °C? Para conseguir una protección de –26 °C se necesita el 40 % de anticongelante puro. BLOQUE TEMÁTICO III UNIDAD Comprobación del sistema de refrigeración DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Realizar la comprobación del circuito de refrigeración y de los elementos que la componen. – Determinar los elementos que se deben de regular, reparar o sustituir comparando los valores de las comprobaciones con los datos técnicos. – Aplicar las normas de seguridad que sean necesarias en cada operación. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. Averías en la refrigeración. 2. Comprobaciones. 2.1.Estanqueidad del circuito. 2.2.Comprobación de las válvulas del tapón. 2.3.Termostato. 2.4.Bomba de agua. 2.5.Electroventilador y termocontacto. 2.6.Verificación y sustitución del líquido refrigerante. – Descripción de las anomalías que afectan al sistema de refrigeración. – Realización de la prueba de estanqueidad del circuito. – Comprobación de cada uno de los elementos del sistema de refrigeración por agua. – Análisis del líquido de refrigeración, llenado y purga del circuito. – Participación activa en el desarrollo de la práctica. – Colaboración entre los componentes del grupo de trabajo. – Atención al cumplimiento de las normas de seguridad y las precauciones que han de tomarse en cada operación. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. – Concienciación para proteger el medio ambiente. G U Í A D I D Á C T I CA • 97 RESOLUCIÓN DE ACTIVIDADES PÁGINA 247 ACTIVIDADES INICIALES 1. ¿Cuáles son los síntomas de avería más comunes que afectan al sistema de refrigeración? Los síntomas de avería que afectan al sistema de refrigeración son los siguientes: – Fugas de líquido refrigerante. – El motor se calienta en exceso. – El motor tarda en alcanzar la temperatura de régimen. 2. ¿Qué causas pueden originar un excesivo calentamiento del motor? – Bajo nivel de líquido refrigerante por pérdidas. – Mal funcionamiento del termostato. Si no abre, o lo hace sólo parcialmente, el líquido no pasará en suficiente cantidad al radiador. – Mal funcionamiento de termocontacto que activa el electroventilador. – Radiador sucio exteriormente, o parcialmente obstruido. – Correa de la bomba de agua floja o rota. – Otras causas ajenas al circuito de refrigeración como encendido retrasado o mezcla pobre en los motores Otto. 3. ¿Cuál es el procedimiento para detectar fugas en el circuito? Llevar el motor a su temperatura de régimen y después pararlo. Bombear con el útil adecuado hasta conseguir una presión de 0,1 bar por encima de la presión de tarado de la válvula del tapón. Comprobar que la presión se mantiene, si no es así localizar la fuga. 4. ¿Cómo se comprueba el termocontacto? Comprobar las temperaturas de conexión y desconexión, para ello sumergir el termocontacto en un recipiente con agua y calentarlo. Controlar la temperatura con un termómetro. 5. ¿Cómo se realiza el llenado y purga del circuito? Llenar lentamente el circuito a través del depósito de expansión. 98 • G U Í A D I D Á C T I CA Cerrar los tornillos de purga cuando el líquido comience a salir sin burbujas, empezando por el más bajo y terminando por el que esté en una posición más alta. Ajustar el nivel del depósito de expansión y poner el tapón, arrancar el motor y esperar a que se conecte el electroventilador. PÁGINA 255 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE Prácticas 1. Comprobar la estanqueidad del circuito de refrigeración. – Instalar el útil de comprobación en la boca del radiador o del vaso de expansión. – Llevar el motor a su temperatura de régimen y pararlo. – Bombear hasta una presión de 0,1 bar por encima de la presión de tarado. – Comprobar que la presión se mantiene. – Si la presión desciende, localizar la fuga. 2. Comprobar las válvulas del tapón. – Colocar el tapón correspondiente en el útil. – Bombear hasta alcanzar la presión de tarado de la válvula. – Si no abre a la presión correcta sustituir el tapón. 3. Vaciar el circuito. – Extraer el tapón de llenado. – Vaciar el radiador por el grifo o quitando el manguito inferior. – Vaciar el bloque quitando el tapón de vaciado. – Recoger el líquido en un recipiente. 4. Desmontar y comprobar el termostato. – Extraer el termostato de su alojamiento. – Sumergirlo en un recipiente con agua y calentarla. • Introducir un termómetro y comprobar: • Temperatura de comienzo de apertura. • Temperatura de final de apertura. • Recorrido de la válvula. – Si no es correcto sustituir el termostato. 5. Sustituir la bomba de agua. – Extraer la correa de accionamiento y la polea. – Desmontar la bomba. – Montar la nueva bomba con su junta y la polea. – Colocar la correa y tensarla. 6. Comprobar el electroventilador y el termocontacto. – Comprobar si el electroventilador se pone en marcha cuando se alcanza la temperatura de conexión. – Comprobar el termocontacto: • Sumergirlo en un recipiente con agua y calentarla. • Comprobar la temperatura de conexión y desconexión. – Comprobar el electroventilador: • Alimentarlo directamente de batería y comprobar si funciona. • Comprobar el consumo del motor con un amperímetro. • Comprobar el cableado, el fusible y el relé. 7. Llenar el circuito y purgar. – Colocar los tapones de vaciado y abrir los purgadores. – Llenar lentamente el circuito a través del depósito de expansión. – Cerrar los purgadores cuando el líquido comience a salir sin burbujas. – Ajustar el nivel del depósito de expansión entre las marcas Máx y Min. 8. Poner en marcha el motor y comprobar el correcto funcionamiento del circuito de refrigeración. – Arrancar el motor y esperar a que se conecte el electroventilador. – Comprobar que en caliente el nivel del vaso esta por encima de la marca Máx. – Dejar que se enfríe y comprobar que el nivel queda entre las marcas Máx y Min. – Seguir siempre las instrucciones particulares del fabricante. De ampliación Realizar la memoria-resumen de la práctica. Se trata de hacer un resumen de la práctica donde se describan las características más importantes de los elementos comprobados y los procesos de desmontaje, comprobación y montaje, así como los valores obtenidos en las pruebas. – Descripción de los componentes del sistema de refrigeración líquida: Bomba, termostato, tipo de radiador, accionamiento del electroventilador. – Descripción del circuito de refrigeración presurizado: vaso de expansión y válvulas de presión. – Esquemático eléctrico del circuito del electroventilador. – Descripción de las pruebas realizadas y valores obtenidos: anotar los valores obtenidos en las comprobaciones y los datos ofrecidos en la documentación técnica. – Comparación de los valores obtenidos con los datos técnicos para decidir la reparación, reglaje o sustitución de los elementos afectados. – Medidas de seguridad y de protección medioambiental que se han aplicado. – Citar las causas que pueden provocar un mal funcionamiento en el sistema de refrigeración líquida. G U Í A D I D Á C T I CA • 99 BLOQUE TEMÁTICO Motores de dos tiempos y motores rotativos E n este bloque temático se estudia la constitución y funcionamiento de los motores de dos tiem- pos y los motores rotativos, así como las características principales de estos motores. Comprende las siguientes unidades didácticas: 17. EL MOTOR DE DOS TIEMPOS 18. EL MOTOR ROTATIVO WANKEL GUÍA DIDÁCTICA • 101 OBJETIVOS – Analizar los principios de funcionamiento de los motores de dos tiempos Otto y Diesel. – Analizar las características fundamentales de los motores de dos tiempos. – Interpretar los diagramas y curvas características del motor de dos tiempos. – Identificar los diferentes componentes del motor de dos tiempos y relacionarlos con la función que cumplen. – Analizar las fases de funcionamiento de los motores rotativos. – Conocer la constitución de los motores rotativos y sus características principales. CONTENIDOS – Análisis del funcionamiento de los motores de dos tiempos. – Estudio del intercambio de gases a través de lumbreras. – Características constructivas de los motores de dos tiempos. – Análisis de las fases de funcionamiento de los motores rotativos. – Características constructivas de los motores rotativos. CRITERIOS DE EVALUACIÓN – Conocer las principales características de los motores de dos tiempos y de los motores rotativos. – Explicar el ciclo de trabajo en los motores de dos tiempos y en los motores rotativos. – Identificar los elementos que constituyen estos dos tipos de motor relacionándolos con la función que cumplen. – Describir los procesos de admisión y escape a través de lumbreras. – Explicar las diferencias de funcionamiento de los motores rotativos respecto de los motores alternativos. 102 • GUÍA DIDÁCTICA BLOQUE TEMÁTICO IV UNIDAD El motor de dos tiempos DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Analizar el funcionamiento de los motores de dos tiempos y sus principales características. – Estudiar el proceso de intercambio de gases en el cilindro mediante lumbreras. – Analizar las características constructivas de los componentes del motor de dos tiempos. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. Características principales. 2. El motor Otto de dos tiempos. 2.1.Constitución. 2.2.Ciclo de trabajo de dos tiempos. 2.3.Intercambio de gases en el cilindro. 2.4.Tipos de barrido. 2.5.Comparación de motores Otto de dos y cuatro tiempos. 3. Principales componentes del motor de dos tiempos. 4. El motor Diesel de dos tiempos. 4.1.Ciclo de trabajo. 4.2. Particularidades constructivas. – Análisis de las principales características de los motores de dos tiempos. – Estudio de la constitución de los motores Otto de dos tiempos. – Descripción del ciclo de funcionamiento del motor de dos tiempos. – Interpretación del diagrama de trabajo. – Análisis de los procesos de admisión y escape mediante lumbreras. – Estudio del diagrama de la distribución. – Identificación y estudio de los componentes del motor de dos tiempos. – Descripción del ciclo de trabajo del motor Diesel de dos tiempos. – Descripción de las características constructivas del motor Diesel de dos tiempos. – Participación activa en el desarrollo de la unidad didáctica. – Receptividad y actitud favorable para el aprendizaje. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. G U Í A D I D Á C T I CA • 103 RESOLUCIÓN DE ACTIVIDADES del cárter. El pistón cierra la lumbrera de transferencia, lo que provoca un vacío en el cárter, cuando se abre la lumbrera de admisión el cárter se llena con mezcla fresca de aire y gasolina. Se cierra la lumbrera de escape y comienza la compresión. Antes de que el pistón llegue al PMS salta una chispa en la bujía iniciando la combustión de la mezcla comprimida. Segundo tiempo: Una vez superado el PMS, la expansión de los gases genera una fuerte presión que hace descender el pistón. Primero descubre la lumbrera de escape, saliendo los gases a gran velocidad, debido a la presión que aún existe dentro del cilindro. Al mismo tiempo la parte inferior del pistón comprime la mezcla introducida en el cárter, inmediatamente después se descubre la lumbrera de transferencia y los gases pasan a través de ella desde el cárter hasta el cilindro con una presión de 0,4 a 0,8 bar, produciéndose el efecto de barrido, por el cual los gases frescos empujan a los gases quemados hacia la lumbrera de escape. Cuando el pistón llega al PMI, comienza su carrera ascendente y el proceso se repite. El ciclo se completa en dos carreras, logrando por tanto un impulso o carrera de trabajo por cada vuelta del cigüeñal. PÁGINA 257 ACTIVIDADES INICIALES 1. ¿Cuántas carreras utiliza el motor de dos tiempos para completar un ciclo? El motor de dos tiempos realiza su ciclo de trabajo en dos carreras del pistón (180° × 2), en las cuales se llevan a cabo los procesos de admisión, compresión, expansión y escape. 2. ¿Cómo se realiza el intercambio de gases en un motor de dos tiempos? La admisión y el escape se realizan por lumbreras dispuestas en el cilindro, cuya apertura y cierre está controlada por el desplazamiento del pistón. 3. ¿Qué función cumple el cárter? El cárter en estos motores es hermético y no contiene aceite, puesto que en él se comprimen los gases de admisión para ser bombeados al cilindro a través de la lumbrera de transferencia. 4. ¿Qué vehículos y máquinas utilizan el motor de dos tiempos? Se emplean en motocicletas, ciclomotores y pequeños motores fuera borda, también se utilizan para accionar máquinas como motosierras, cortacésped y pequeños generadores eléctricos. PÁGINA 273 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE De refuerzo 1. ¿Qué funciones cumple el pistón en un motor de dos tiempos? El pistón cumple tres funciones: – Controla la apertura y cierre de las lumbreras en su desplazamiento. – Realiza la compresión de los gases en la cámara de combustión por su parte superior. – Lleva a cabo la precompresión de los gases en el cárter por su parte inferior. 2. Explicar el ciclo de funcionamiento de dos tiempos. Primer tiempo: El pistón comienza su ascenso desde el PMI, los gases quemados están saliendo por la lumbrera de escape, barridos por los gases frescos procedentes 104 • G U Í A D I D Á C T I CA 3. Dibujar el diagrama de trabajo indicando cada una de sus partes. p p1 p2 1. Cierre lumbrera de transferencia. 2. Cierre lumbrera de escape. 3. Encendido. 4. Presión máxima de combustión. 5. Apertura del escape. 6. Apertura lumbrera de transferencia. 4 3 5 6 p0 2 AE. 1 V LE LT PMS L p0 Presión atmósferica. p1 Presión de combustión. p2 Presión al abrirse el escape. L Carrera. PMI LE Lumbrera de escape. LT Lumbrera de transferencia. AE Avance del encendido. 4. ¿Cuáles son las razones del bajo rendimiento volumétrico del motor de dos tiempos? La eficacia en el intercambio de gases en el motor de dos tiempos está condicionada por el hecho de tener que realizar los procesos de admisión y escape de forma prácticamente simultánea y durante un reducido ángulo de giro de cigüeñal, por lo que el llenado de los cilindros y por tanto el rendimiento volumétrico no es tan bueno como en los motores de cuatro tiempos. 5. ¿Qué ventajas aporta la instalación de una válvula de lengüeta en la lumbrera de admisión? Se sitúan sobre el conducto de entrada del cárter de manera que se abre por la depresión que genera el pistón al subir, y se cierra al igualarse la presión con el exterior, evitando así que se produzca retorno de los gases cuando son comprimidos. La abertura y cierre de la lumbrera de admisión ya no depende únicamente del movimiento del pistón, sino también de la presión existente en cárter, de esta manera el llenado es más eficaz, ya que los movimientos de la válvula se adaptan al número de revoluciones, produciéndose una mejora en el rendimiento volumétrico del motor. 6. ¿Qué ángulo gira el cigüeñal entre la apertura de la lumbrera de escape y la de admisión, y por qué? Desde que el pistón descubre la lumbrera de escape hasta que abre la de transferencia, deben de transcurrir entre 10° y 15° de giro del cigüeñal con el fin de que haya tiempo suficiente para despresurizar el interior del cilindro y los gases frescos procedentes del cárter puedan entrar produciendo el efecto de barrido. Si la presión no baja lo necesario los gases quemados se introducirán en el cárter cuando se abra el conducto de transferencia, dando lugar a un deficiente intercambio de gases. 7. ¿En qué consiste el barrido? Al no existir una depresión que aspire los gases al interior del cilindro, éstos tienen que ser introducidos a presión desde el cárter, esto provoca un efecto de barrido que es aprovechado para desalojar a los gases quemados, y puesto que la lumbrera de escape permanece abierta después de cerrarse la de transferencia, es inevitable la pérdida de una pequeña cantidad de gases frescos. 8. ¿Cómo se realiza el barrido en lazo? El sistema consta de entre 2 y 5 lumbreras de transferencia situadas a ambos lados de la lumbrera de escape. Los canales de entrada están orientados de forma que los gases frescos que se introducen son enviados hacia arriba. En la zona superior se juntan las corrientes de barrido procedentes de cada lumbrera y descienden empujando a los gases quemados hacia la lumbrera de escape. 9. ¿Qué diferencias existen entre el barrido en lazo y el transversal? El sistema de barrido en lazo consigue una buena eficacia de barrido y la pérdida de gases frescos es mínima, aunque en la parte superior del cilindro queda sin barrer un pequeño núcleo de gases quemados. El sistema transversal tiene el inconveniente de que necesita un deflector la cabeza del pistón. 10. Dibujar el diagrama de distribución indicando los siguientes puntos: – Apertura y cierre de la lumbrera de escape. – Apertura y cierre de la lumbrera de transferencia. – Apertura y cierre de la lumbrera de admisión. – Ángulos de compresión y expansión. – Ángulos de admisión y compresión en el cárter. Encendido Compresión PMS Expansión Ap e la a rtura d dm e isió n de rre n Cie misió d a a l Apertura de escape Cierre de escape Depresión del cárter de ia rre enc Cie nsfer ra at la l Ap e tra rtura Compresión nsf ere de del cárter nci a PMI Escape Transferencia G U Í A D I D Á C T I CA • 105 11. ¿Qué ventajas tiene el motor de dos tiempos respecto al de cuatro? El motor Otto de dos tiempos tiene una constitución sencilla, carece de sistema de distribución y de circuito de engrase a presión. El par que se obtiene en el motor de dos tiempos es mayor y más uniforme que en el de cuatro ya que el pistón recibe doble número de impulsos. 12. ¿Por qué motivo el cigüeñal y la biela giran sobre rodamientos en lugar de hacerlo sobre cojinetes de fricción? Los cojinetes de fricción necesitarían para su correcto funcionamiento engrase a presión, sin embargo los rodamientos pueden funcionar con pequeñas cantidades de aceite. 13 ¿Qué tipo de cámara de combustión usan generalmente los motores de dos tiempos? La cámara de combustión generalmente tiene forma semiesférica, este tipo de cámara es posible gracias a la ausencia de válvulas, presenta una reducida superficie respecto a su volumen, lo cual favorece el proceso de combustión y permite relaciones de compresión altas. 14. Explicar el proceso de barrido en un motor Diesel de dos tiempos. El pistón descubre la lumbrera de escape descargando la presión y a continuación la de admisión que permite la entrada de aire impulsado por la bomba de soplado con una presión entre 1 y 1,4 bar. 106 • G U Í A D I D Á C T I CA Este aire realiza el barrido por el interior del cilindro obligando a salir a los gases quemados por la lumbrera de escape y expulsando también parte de este aire que suministra la bomba con el fin de asegurar un buen barrido que se prolonga hasta que al subir el pistón, cierra las lumbreras. 15. ¿Qué ventajas tiene la instalación de válvulas de escape en el motor Diesel? La válvula de escape permite un barrido muy eficiente, además al no existir la lumbrera de escape se logra un mejor aprovechamiento de la presión de la combustión debido a que aumenta la carrera de expansión. 16. Explicar cómo se realiza el barrido equicorriente o uniflujo. Este sistema requiere la instalación de válvulas de escape. Las lumbreras de admisión se sitúan en la parte baja del cilindro y están orientadas de forma que la corriente de aire admitida adquiere un movimiento circular que barre tangencialmente el cilindro de abajo arriba. Los gases son expulsados por la válvula de escape que ha sido abierta con la suficiente antelación para descargar la presión al final de la expansión, y cierra momentos después de que el pistón cubra las lumbreras de admisión. Los puntos de apertura y cierre del escape ya no dependen del desplazamiento del pistón, sino que pueden calcularse los ángulos más convenientes como en el motor de cuatro tiempos. En este caso el diagrama de distribución correspondiente al escape puede ser asimétrico. BLOQUE TEMÁTICO IV UNIDAD El motor rotativo Wankel DE TRABAJO OBJETIVOS Al finalizar esta unidad de trabajo los alumnos y alumnas deberán ser capaces de: – Conocer las principales características del motor rotativo. – Analizar las características constructivas de los componentes del motor rotativo. – Analizar el ciclo de funcionamiento del motor rotativo. ESTRUCTURA DE CONTENIDOS CONCEPTOS PROCEDIMIENTOS ACTITUDES 1. Características. 2. Constitución. 3. Funcionamiento del motor rotativo. – Estudio de las principales características del motor rotativo Wankel. – Identificación y estudio de los componentes del motor rotativo. – Descripción del ciclo de funcionamiento del motor rotativo. – Cálculo del volumen de las cámaras y del par motor. – Análisis del diagrama de distribución. – Participación activa en el desarrollo de la unidad didáctica. – Receptividad y actitud favorable para el aprendizaje. – Orden en el transcurso de las actividades. – Responsabilidad en el trabajo. G U Í A D I D Á C T I CA • 107 RESOLUCIÓN DE ACTIVIDADES PÁGINA 275 ACTIVIDADES INICIALES 1. ¿Por qué este motor se denomina rotativo? Este motor se caracteriza porque el movimiento de rotación se obtiene directamente en el pistón o rotor, que tiene forma triangular y gira impulsado por la combustión que se produce sucesivamente en sus tres cámaras radiales. 2. ¿Qué ciclo de trabajo utiliza este motor para su funcionamiento? El motor Wankel de pistón rotativo pertenece al grupo de motores térmicos de combustión interna y funciona según el ciclo de cuatro tiempos. 3. ¿Cuántos ciclos se desarrollan en una vuelta del rotor? Cuando el rotor gira 360° (una vuelta), se completa un ciclo de trabajo en cada una de las tres cámaras. 4, ¿Qué sistema se utiliza para el intercambio de gases en el motor rotativo? Los procesos de admisión y escape se realizan mediante lumbreras que son controladas por el giro del rotor, se prescinde por tanto de sistema de distribución. PÁGINA 283 ACTIVIDADES DE ENSEÑANZA-APRENDIZAJE De refuerzo 1. ¿Cuáles son los elementos móviles del motor rotativo? El motor rotativo cuenta con un reducido número de piezas en movimiento: – El rotor tiene forma de prisma triangular y puede girar manteniendo sus tres vértices en permanente contacto con la camisa. – El árbol motriz sobre el que se sitúan las excéntricas que encajan en los respectivos orificios de los rotores. 2. ¿A través de qué elemento se extrae el giro del rotor? A través del árbol motriz o eje de salida de par. El dentado interno del rotor engrana con un pi- 108 • G U Í A D I D Á C T I CA ñón estacionario describiendo órbitas alrededor de él. El giro del rotor es transmitido al árbol motriz a través de la excéntrica, de manera que por cada revolución del rotor el árbol motriz gira tres vueltas. 3. ¿Qué relación de transmisión existe entre el rotor y el árbol motriz? Por cada revolución del rotor el árbol motriz gira tres vueltas, (el dentado interno describe tres órbitas alrededor del piñón estacionario) o dicho de otro modo, cuando el rotor avanza 120° el árbol motriz o eje de salida ha girado 360°. Por ejemplo, cuando el motor alcanza un régimen de 3 000 rpm, el rotor gira solamente a 1 000 rpm. 4. ¿Qué procesos se realizan en una cara del rotor durante una vuelta? En cada una de las tres cámaras que se forman entre el rotor y la carcasa se llevan a cabo un ciclo de cuatro tiempos en una vuelta de rotor, es decir, tres ciclos completos por revolución, esto significa que el rotor recibe un impulso cada 120° (360° en el árbol motriz). 5. ¿Cuántos segmentos son necesarios para garantizar la estanqueidad de las cámaras? Tres segmentos en los vértices del rotor y seis segmentos laterales, tres en cada uno de los lados del rotor, en total 9 segmentos. 6. ¿Cómo se lubrican los segmentos? La lubricación de los segmentos se realiza añadiendo aceite al combustible mediante un dispositivo que dosifica la cantidad en función de las revoluciones y de la carga del motor. Otro sistema consiste en inyectar desde el rotor una determinada cantidad de aceite sobre las paredes de la camisa. 7. ¿Por qué motivo en algunos motores rotativos se colocan dos bujías de encendido? Para lograr una combustión más completa de la mezcla comprimida se emplean habitualmente dos bujías separadas entre sí de 15° a 20°, ya que las cámaras presentan una gran superficie respecto a su volumen y el frente de llama tienen largos recorridos durante la inflamación de los gases. 8. Explicar cómo se desarrollan los cuatro tiempos del ciclo de funcionamiento. Admisión La admisión de la mezcla aire-combustible comienza cuando el vértice del rotor descubre la lumbrera de admisión, la cámara que va llenándose con los gases frescos hasta que se cierra la lumbrera. Compresión La mezcla admitida queda encerrada en la cámara que ahora disminuye su volumen produciéndose la compresión de los gases. Antes de llegar a la máxima compresión, con un cierto avance, se produce el encendido mediante el salto de chispa en la o las bujías, iniciándose la combustión. Expansión El rápido aumento de presión que produce la combustión impulsa el giro del rotor mientras se realiza la expansión de los gases, que se prolonga hasta que se abre la lumbrera de escape. Escape Una vez descubierta la lumbrera de escape los gases quemados son expulsados a gran velocidad debido a la presión residual de la expansión. El giro del rotor va disminuyendo el volumen de la cámara hasta completar el proceso cuando se cierra la lumbrera de escape. 9. Dibujar el diagrama de distribución del motor rotativo. CE Admisión CA Compresión AA AA CA E AE CE Escape AE E Apertura de admisión Cierre de admisión Avance del encendido Apertura del escape Cierre del escape Expansión 10. Calcular la cilindrada de un motor con tres rotores que tiene las siguientes medidas: R = 100 mm; e = 14 mm; b = 75 mm Excentricidad (e) = 14 mm Radio (R) = 100 mm Ancho de la cámara (b) = 75 mm – Vu = 3 · √3 · R · e · b – Vu = 3 · √3 ·10 · 1,4 · 7,5 = 545,6 cm3 Como dispone de tres rotores la cilindrada total será: V = 545,6 · 3 = 1 636,7 cm3 G U Í A D I D Á C T I CA • 109