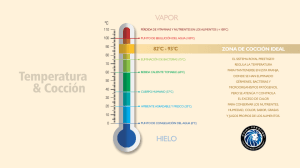

INSTITUTO TECNOLÓGICO SUPERIOR DE HUAUCHINANGO CONTROL INTEGRAL DE PROCESOS INGENIERÍA INDUSTRIAL AULA: J -25 DOCENTE: Ing. Juan Carlos Reyes Velázquez PR OYECTO D DE E A PLICACION PLICACION PRESENTA VERONICA JOAQUIN TREJO D14390133 DARIO GARCIA VAZQUEZ G14310461 DIEGO HERNANDEZ RAMIREZ E16310038 EDHER YAIR ALVARADO DEL ANGEL E15110064 Fecha de entrega: 30 de Mayo de 2018 Contenido CAPÍTULO I (GENERALIDADES DEL PROYECTO) ................................................................................... 4 INTRODUCCION ............................................................................................................................... 4 JUSTIFICACION ................................................................................................................................ 5 OBJETIVO GENERAL ......................................................................................................................... 6 OBJETIVOS ESPECÍFICOS .................................................................................................................. 6 DESCRIPCIÓN DE LA EMPRESA U ORGANIZACIÓN .......................................................................... 7 ORGANIGRAMA DE LA TORTILLERIA “EL POBLANO” ...................................................................... 8 PLANTEAMIENTO DEL PROBLEMA .................................................................................................. 9 DIAGNOSTICO DEL PROCESO DE PRODUCCION DE TORTILLAS DE MAIZ .................. ........................... ................... ............ 10 DIAGRAMA DE FLUJO DE PROCESO .............................................................................................. 12 LAYOUT DE LA TORTILLERÍA “EL POBLANO ................................................................................... 14 CAPITULO II: DESARROLLO ................................................................................................................ 15 INSPECCIÓN DEL PRODUCTO ENTRE PROCESO ............................................................................. 16 CLASIFICACIÓN DE LOS DEFECTOS POR SU SEVERIDAD ................................................................ 17 ANÁLISIS DE LA SITUACIÓN MEDIANTE UN DIAGRAMA ISHIKAWA ............. ...................... .................. .................. ............... ...... 21 DIAGRAMA ISHIKAWA ESPECIFICO ESPECIFICO DE LAS COCCIONES DE LA TORTILLA ........... .................... .................. ................. ........ 23 DESCRIPCIÓN DE LAS CAUSAS ....................................................................................................... 23 DEFINICIÓN DE VARIABLES ............................................................................................................ 24 PLANTEAMIENTO DE LA HIPÓTESIS............................................................................................... 25 DISTRIBUCIÓN BINOMIAL .............................................................................................................. 26 APLICACIÓN DE CONTROL ESTADISTICO DEL PRODUCTO EN LA TORTILLERIA EL POBLANO. ...... 28 IMPORTANCIA DE LOS GRÁFICOS DE CONTROL EN EL ANÁLISIS DEL PROCESO. .................. .......................... ........ 28 CALCULO DE TAMAÑO DE LA MUESTRA REPRESENTATIVA PARA EL ESTUDIO ................... ............................ ......... 30 UTILIDAD E IMPORTANCIA DEL MUESTREO EN EL PROYECTO P ROYECTO ....................... ................................ .................. .................. ............ ... 31 ANÁLISIS ESTADÍSTICO DE LA TEMPERATURA EN LA TORTILLERÍA.................. ........................... ................... ................... ........... 32 ANÁLISIS ESTADÍSTICO DE LA COCCIÓN DE LA TORTILLA ................... ............................ .................. .................. .................. ............... ...... 37 GRAFICO P ................................................................................................................................. 37 GRÁFICO NP ............................................................................................................................... 41 CAPÍTULO III (RESULTADOS) .............................................................................................................. 45 ANÁLISIS DE CAPACIDAD DEL ESTUDIO DE LA TEMPERATURA.................. ........................... ................... ................... ................ ....... 45 Índice Cp .................................................................................................................................... 45 Índice Cpi, Cps y Cpk .................................................................................................................. 47 2 COMPROBACIÓN DE HIPÓTESIS .................................................................................................... 49 PROPUESTAS DE MEJORA ............................................................................................................. 50 ANEXOS ......................................................................................................................................... 54 BIBLIOGRAFÍA ................................................................................................................................ 56 3 CAPÍTULO I (GENERALIDADES DEL PROYECTO) INTRODUCCION Hoy en día el llevar un control estadístico en alguna empresa u organización es ya algo indispensable para el correcto funcionamiento de su proceso en base a ello se determinan criterios como son las variaciones que puedan presentarse en los productos identificando el porqué de esas causas y con ayuda de las herramientas básicas dar una solución a dichos problemas prob lemas existentes. el control de calidad es una herramienta que permite de una forma adecuada y consistente analizar procesos con el fin de estudiar su comportamiento y poder evaluarlo, de tal forma que si se hallan procesos fuera de control se puedan hallar las variables que ejercen ese comportamiento. Con la finalidad de que se puedan generar mecanismos que conminen a restablecer el control del proceso de tal forma que se puedan cumplir con las especificaciones planteadas dentro del mismo. El presente trabajo muestra el análisis de la tortillería “el poblano” donde se describe las etapas que lleva el proceso, como la maquinaria utilizada para su desarrollo así también se identificaron las variaciones existentes en el proceso de acuerdo con ello dar propuestas para mejorar el proceso con las herramientas administrativas. Además, se emplea gráficos de control para analizar el comportamiento del proceso ya que presenta una multitud de características que contribuyen a generar defectos en los productos. Los gráficos aplicados son solo tres tipos, grafico x individual, grafico p y np para el análisis de la temperatura y la cocción de las tortillas. Mediante el análisis de aspectos de la capacidad del proceso con el que cuenta la tortilleria se observan algunos índices que demuestran la ineficiencia con el cual se está trabajando. Para esto se da una seria de propuestas de mejora para par a atacar las causas de los problemas. 4 JUSTIFICACION La tortilla de maíz constituye uno de los pilares más importantes de la alimentación en México, debido a que las industrias involucradas en su elaboración consumen cerca de la mitad de la oferta nacional total de maíz, del cual México con una población de más de 127.5 millones de habitantes es el mayor consumidor per cápita en el mundo. En México se consumen diariamente alrededor de 300 30 0 millones de tortillas de maíz, la tortilla podría considerarse, no solamente parte, si no fundamento de la gastronomía mexicana esta combinación entre maíz, sal y agua se creó en tiempos prehispánicos ya que contando las más de 50 variedades de maíz que existen era lo más probable que acabara empleándose como alimento por los antiguos pobladores. se dice que su origen exacto fue en Tlaxcala ya que en náhuatl significa “lugar donde se hacen tortillas o casa de tortillas”. La tecnología de la tortilla fue modernizada hace 100 años con la invención del molino de piedra que sustituyó al metate, y la tortilladora de aplastón que sustituyó el tradicional torteado y después con las máquinas tortilla doras automáticas con comales giratorios y troqueladoras que se inventaron hace 75 años: Después de varias décadas de investigaciones tecnológicas en 1915 aparecieron las máquinas tortilla doras de cocimiento automático. En 1947 aparece la primera máquina de Celorio que reproducía mecánicamente el cocimiento tradicional de la tortilla, pero aún persistía el uso de rodillos (que tienden a producir una tortilla áspera), alambres despegadores (que producen una tortilla rasposa) y el troquelado (que producen una tortilla de reborde duro). Actualmente existen aproximadamente 25,000 molinos de nixtamal, que conjuntamente con las 23,000 máquinas tortilla doras completamente automáticas producen aproximadamente 12 millones de toneladas anuales de tortillas que consume el mercado mexicano. Todo proceso requiere de inspecciones para el aseguramiento de sus resultados debido a la gran necesidad y demanda de la tortilla en el mundo se considera que es indispensable que en las tortillerías se tomen en cuenta las medidas de calidad del producto ofrecido por ello se considera que el tener un control estadístico tanto 5 del proceso como el producto final dará ventaja a obtener criterios y con ello distinguir variaciones que este presentando dicho proceso, el utilizar las herramientas de un sistema de control integral de procesos ayudara a la toma de decisiones y facilitara el proceso a una constante mejora. La tortillería “el poblano” ubicada en la región de Huauchinango es una microempresa muy reconocida con una demanda elevada del producto sin embrago se observó que existe demasiada variabilidad en su proceso como son forma, grosor y cocción de la tortilla, de acuerdo al a l producto final se considera preciso controlar la situación actual del negocio para ofrecer un producto de calidad y reducir las pérdidas económicas finales. OBJETIVO GENERAL Analizar el proceso de producción de la tortillería “El Poblano” por medio de herramientas estadísticas para dar propuesta de implementaciones de mejora a la empresa. OBJETIVOS ESPECÍFICOS Analizar la situación actual del proceso de producción. Identificar las variables a analizar dentro del proceso de producción Determinar las herramientas estadísticas a implementar. Por lo tanto, como parte del diagnóstico en la tortillería se determina realizar las siguientes inspecciones y poder conocer gráficamente el estado actual del negocio. 6 DESCRIPCIÓN DE LA EMPRESA U ORGANIZACIÓN Tortillería “El Poblano”, es un micronegocio dedicado a la producción de tortilla, se encuentra ubicada en la colonia Centro de la ciudad de Huauchinango, este negocio cuenta con 25 años en el mercado fundada por el señor óscar Velázquez Ortiz, actualmente cuenta con 7 empleados (un encargado, despachador, molinero, 2 tortilleros y dos vendedores de motocicleta). Las principales materias primas son: Maíz Harina Agua Calidra El maíz, el principal proveedor reside res ide en la ciudad de Álamo Veracruz, el suministro de este elemento se realiza cada tres semanas con 15 toneladas en cada ocasión. La harina se provee de la ciudad de México junto con la Calidra en periodos de tiempo de 15 días en cantidades de 2 toneladas y 300 kg respectivamente. En el proceso de producción de las tortillas se cuenta con la siguiente maquinaria: 1 molino de maíz 1 revolvedora de masa 2 máquinas tortilladora Se ofrecen tres productos principalmente que son las tortillas de tamaño grande, tortillas de tamaño chico y masa. Las ventas diarias registradas en e n promedio son de entre 1500 a 1600 kg de tortillas entre ambos tipos, En cuanto a los vendedores en motocicletas, estos cubren parte de la demanda de 8 colonias de la ciudad, en la Colonia “Santa Dora”, “la cumbre”, “el cerrito”, “el ocote”, “Santa Catarina”, “Ahuacatal, “Adolfo López” y “Santa “Sa nta Cruz” 7 ORGANIGRAMA DE LA TORTILLERIA “EL POBLANO” 8 PLANTEAMIENTO DEL PROBLEMA Las necesidades de los seres humanos se han presentado desde el principio de su existencia, estas necesidades han sido de entonces las que actualmente se presentan tales es el caso de la alimentación, que es considerada una necesidad fisiológica de todo ser humano. En México, al menos desde sus orígenes el maíz ha formado parte de la alimentación, así como en la actualidad, este producto se puede encontrar en diferentes versiones en el que se comercializa comerc ializa y se consume, entre estos productos se encuentra la tortilla que en cada ciudad y toda zona urbana se pueden encontrar locales en donde se ofrecen. La tortillería “El Poblano” ofrece este tipo de productos en la ciudad de Huauchinango, esta microempresa cuanta con 25 años en el mercado, dando servicio a la población, durante el trascurso de los años esta tortillería ha venido ganando experiencia en el ámbito, en cuanto a la preparación y cocción del maíz se considera el personal como experto pero existen otros aspectos el cual se deben controlar para ofrecer un producto de calidad , en la cuestión del proceso de producción de las tortillas que se realiza en la maquina tortilladora se presentan diferentes situaciones no controladas como la distorsión frecuenta de la forma redonda como comúnmente comúnmente se caracteriza una ttortilla, ortilla, el engrosamiento sseguido eguido de estas y la presencia de producto quemado por el difícil control de la temperatura , esto suele suceder muy comúnmente durante la jornada laboral en dicha tortillería, de acuerdo con los colaboradores del negocio, se produce diariamente 20 kg de desperdicio de tortilla defectuosa ya sea por engrosamiento engrosamiento (que se considera como un defecto más grave), la distorsión de forma y tortilla quemada, este último se presenta en los primeros minutos en el que la maquina es preparada para su operación. Por tanto, es importante que en el negocio se pueda controlar esta situación para ofrecer un producto de calidad, así también asegurar a la supervivencia en el mercado con la disminución de los niveles de desperdicio. 9 T ORTILLAS DE MAIZ DIAGNOSTICO DEL PROCESO DE PRODUCCION DE TORTILLAS Proceso de producción de tortillas de maíz 1. Almacén de materia prima En este lugar se encuentra la materia prima necesaria para realizar el producto para después ser entregado al consumidor final. Existe un encargado del almacén quien lleva un control de las entradas y salidas de materia prima e insumos. 2. Horno En este proceso el maíz mezclado con agua se cose en una calera con una superficie de 1.20 m x 1.20 m. a una temperatura temper atura regulada por el personal y este e ste se encarga de determinar la cocción adecuada del nixtamal, Esta etapa del proceso consta de un tiempo promedio de 40 min y el horno cuenta con una cantidad para p ara 5 bultos de maíz. 3. Filtrador de Maíz En el proceso de filtrado es donde se separará el agua del nixtamal. Aquí se deposita el nixtamal para su reposo por un tiempo aproximado de 30 min para así posteriormente ser usado en el siguiente proceso. 4. Molino Proceso mediante el cual se muele el nixtamal a una velocidad regulada por el operador para obtener la masa que sirve para la elaboración de tortillas este proceso tiene un tiempo promedio de 15 minutos 5. Mezcladora. En esta fase se prepara la masa para la elaboración de la tortilla agregando harina y agua para que la mezcla tenga una consistencia y así garantizar la resistencia del producto. La mezcladora cuenta Con una capacidad de 60 kilos 10 6. Fabricación del Producto. Por medio de una maquina se encarga de la cocción de la tortilla, así mismo dar una forma circular al producto. La temperatura de la maquina es regulada por el personal por un tiempo prolongado de 15 minutos hasta obtener un producto conforme. Se tiene una producción diaria de 800 kg de tortillas En este paso se deben evitar tortillas grandes o gruesas y se debe regular la maquina por medio de un mecanismo denominado lengua hasta obtener una tortilla de tamaño requerido para su venta. 7. Contenedor de tortillas Este recipiente contiene el producto terminado “tortillas” y es también donde permanecen calientes para su posterior venta 8. Empaquetado En esta parte el producto es envuelto con papel estraza para su posterior venta al cliente. 11 DIAGRAMA DE FLUJO DE PROCESO Inicio Op 1 Trans 1 Recepción de materia prima Transporte al Área de horno Op 2 Trans 2 cocción de nixtamal Transporte a filtro de nixtamal Op 3 Filtrado de nixtamal Trans 4 Área de molino Op 4 Moler nixtamal 12 Trans 5 Op 5 Op 6 Área mezcladora Agregar agua-harina a masa Preparar la masa Op 7 Trans6 Op 8 Op 9 Fabricación del producto Trasporte a máquina de cocción Empaque del producto Venta del producto FIN 13 LAYOUT DE LA TORTILLERÍA “EL POBLANO 14 CAPITULO II: DESARROLLO DESARROLLO En el capítulo anterior se dio a conocer la estructura del negocio tanto organizacional de la empresa, así como la estructura de la distribución física de las instalaciones, también se dio a conocer el proceso proce so de producción de las tortillas. En este capítulo se realizará el análisis del proceso mediante herramientas administrativas de estadística para establecer las variables de estudio e studio en el proyecto y dar una solución a la problemática que se está presentando actualmente en el negocio. El estudio de estas variables será mediante gráficos de control para ver el comportamiento de las variables causantes de la situación. Como inicio del diagnóstico del proceso, se divide el proceso de 8 paso a solo tres etapas principales en el cual se procesa pr ocesa la materia prima, y son las siguientes: Etapa 1: Preparación de la Materia prima En esta etapa se considera todas las actividades que conlleva a la preparación y cocción del nixtamal, donde se mezcla el maíz en cantidades de 150 kg, el agua y la Calidra dejando hervir durante un tiempo definido para obtener el producto de esta etapa. Los materiales utilizados en esta etapa solamente es una olla de cocción c occión y una parrilla. De acuerdo con el personal encargado en esta área definen que no existe mayor problema para desarrollar estas actividades y obtener el nixtamal con la cocción adecuada ya que por la experiencia y con ayuda de inspecciones visuales durante el proceso se determina la cocción ideal. En caso de que el nixtamal le falte el nivel de cocción adecuado este poder ser reprocesado con tan solo colocarlo nuevamente a la parrilla hasta tener la cocción adecuada. Etapa 2. Pre-transformación del proceso. En esta etapa se procesa el nixtamal mediante un molino semi-automatizado, que principalmente consiste en colocar el nixtamal sobre el depósito del molino, este se activa y lo muele, el producto obtenido en esta etapa es la masa. Para esto un operador maneja el molino y conforme se va generando la masa la reúne y la pesa en bolas de 5 kg, una vez hecho hech o esto realiza la mezcla con la h harina, arina, que de acuerdo con las indicaciones del dueño se debe mezclar me zclar por cada 5 kg se agrega 650 gramos 15 de harina y 400 mililitros de agua para tener una mezcla suave y consistente. En esta etapa no existe mayor complicación excepto que la masa inicial contenga un exceso de agua por lo le da una textura chiclosa o que la mezcla entre la harina y la masa sea incorrecta, pero en ambos casos son remediables antes de pasar a la siguiente etapa. Etapa 3. Trasformación de la mezcla masa-harina. En esta etapa es donde se transforma la masa en tortillas mediante una maquina tortilladora en el cual se colocan las bolas de masa sobre su depósito para ser procesado, primero la masa es cortada en forma redonda y un grosor de necesario, nece sario, luego pasan sobre un comal en forma rectangular de cocción coc ción hasta ser depositadas en un depósito temporal. En esta etapa es donde existe mayor variación de calidad del producto ya que con frecuencia se encuentran tortillas con cocción inadecuadas, esto va desde tortillas quemadas o tortillas con falta de cocción y da una apariencia cacariza de la superficie. INSPECCIÓN DEL PRODUCTO ENTRE PROCESO Mediante la identificación de estas principales etapas se procede a definir los tipos de inspección aplicados durante el proceso de las tres etapas, y son las siguientes: ETAPA 1: PREPARACIÓN DE LA MATERIA PRIMA Durante esta etapa las principales inspecciones realizadas son: Inspección del maíz: el maíz debe estar seco con tono amarillento semi blanco sin contener hongos, esto se realiza mediante una inspección visual. Inspección de la Calidra: se verifica su fecha de caducidad además de que el bulto este completamente sellado y completamente seco. Inspección del agua: el agua debe estar limpio de impurezas y se mantiene en un recipiente con tapa para evitar suciedad dentro del recipiente. 16 Inspección del nixtamal: Una vez que se cose el maíz, se nombra nixtamal, este debe estar suave y con un color amarillento con la cascara despegada, esto indicara una buena cocción. ETAPA 2. PRE-TRANSFORMACIÓN DEL PROCESO. Inspección de la harina: los bultos de harina deben estar secos y completamente sellados, para la verificación de la calidad del producto se abre cada bulto y no debe contener grumos ni bolas de harina tiesas. Inspección de la masa sin harina: la masa debe estar tener un tono blanquizco con una textura suave y sin que esté muy diluida con agua. Inspección de la masa mezclada: la mezcla debe ser homogénea con un tono blanquizco, la masa debe ser suave y húmeda para su posterior uso. ETAPA 3. TRASFORMACIÓN DE LA MEZCLA MASA-HARINA. M ASA-HARINA. Inspección de la masa: la masa debe estar suave y húmeda para que el cortador no tenga mayor complicación. Tortilla: la tortilla debe tener una cocción adecuada sin cuarteaduras, el grosor debe ser el adecuado. Esto se realiza mediante una inspección visual. S EVERIDAD CLASIFICACIÓN DE LOS DEFECTOS POR SU SEVERIDAD Una vez que se dio a conocer las inspecciones del proceso, el siguiente paso se va a conocer los principales defectos que se llegan a generar al no cumplir con las especificaciones establecidas, para la identificación de la severidad se van a clasificar como defectos Críticos (C), mayores (M) y menores (m). Los defectos críticos para este caso son aquello que mofican la calidad final del producto y por lo tanto afectan de forma directa al consumo con sumo del cliente, los defectos mayores son los que afecta al producto en menor grado ademas de que es 17 remediable este defecto y por otro lado, los defectos menores son aquellos que llega a ocurrir de forma inusual generados por descuidos de los trabajadores. Etapa 1: Preparación de la Materia prima Defectos críticos En este caso no existe un defecto con severidad critica ya que en caso de que el maíz no cumple las indicaciones o la Calidra solo se rechaza el producto sin entrar a al almacén esto con el fin de no generar defectos. Defectos mayores El maíz contiene impurezas como trocitos de olotes y piedras pequeñas pequeñ as de tierra. Los bultos de maíz vienen semi abiertos y el producto extrae impurezas como piedras pequeñas. el nixtamal no tiene la cocción adecuada por lo que está muy duro dur o para procesarlo en la siguiente etapa. La Calidra presenta grumos y para ser utilizado debe ser colado con un recipiente con una red de alambre. Defectos menores El maíz tiene una apariencia física con baja tonalidad de lo normal El agua para hervir el maíz contiene impurezas Etapa 2. Pre-transformación del proceso. Defectos críticos La harina utilizada ya no está en fecha para utilizarla y no es verificada por el operador 18 Defectos mayores El nixtamal recibido le falta un nivel de cocción adecuado En el molido del nixtamal genera granos que no son bien procesados La masa sale del molino con exceso de humedad por lo que es e s difícil de manejarla La mezcla de masa y harina no queda totalmente homogénea por lo que debe ser reprocesada. Defectos menores La mezcla entre la masa y harina queda un poco húmeda por lo que se debe agregar mas masa para reducir la humedad. El operario no mezcla con las proporciones adecuadas de harina y masa Etapa 3. Trasformación de la mezcla masa-harina. Defectos críticos La tortilla esta sobre-cocida y su apariencia es con una superficie como quemada. La tortilla no tiene la cocción suficiente por lo que la superficie presenta cuarteaduras y un tono blanquizco El grosor de las tortillas son exageradas debido que se desajusta frecuentemente el cortador de masa. La temperatura se descontrola de forma f orma frecuente por lo que el ca calentamiento lentamiento del comal es inestable. Defectos mayores Las tortillas salen cortadas de una parte, pero con una cocción adecuada Las tortillas salen deformes sin la forma circular Defecto menor La tortilla es mal envuelta 19 Como se observa, en el proceso existe un u n gran número de presencia pr esencia de defectos y que hasta el momento no se han dado alguna solución, y el punto donde presencia de defectos críticos en la etapa de transformación de la masa por lo que mediante un diagrama Ishikawa de causa y efecto se va a diagnosticar las causas de esta situación. En el diagrama Ishikawa de analizaran las 5 m´s que intervienen en todo proceso que son: Medio ambiente Materia prima Maquinaria Método Mano de obra 20 ANÁLISIS DE LA SITUAC SITUACIÓN IÓN MEDIANTE UN DIAGRAMA DIAGRAMA ISHIKAWA Con base a todo lo anterior, se emplea un diagrama de Ishikawa para analizar las posibles causas del problema general que se presenta en la tortillería, contemplando los 5 factores principales que posiblemente contribuyen al problema Medición Desajuste del regulador de diámetro Maquinaria Métodos Temperatura ideal del comal para cocción no se controla Desajuste frecuente de ajustadores Falta de Mantto correctivo Sobrecalentamiento de comal Maquinaria obsoleta La mezcla masa-harina no es la adecuada Desajuste frecuente del Regulador de grosor Variabilidad de características del producto Desgaste físico por temperatura Condiciones del área poco confortables Falta de motivación laboral Temperaturas altas Rotación de personal Sobre cocción del maíz Falta de experiencia No existe motivación de aprendizaje Medio Ambiente No hay capacitación Mano de Obra Falta de Cocción del nixtamal Materiales 21 Por lo tanto, se deben atacar aquellos defectos críticos para el consumo por el cliente y estos mayormente se encuentran en la etapa de trasformación de la masa para obtener el producto final. Esos defectos son los siguientes: La tortilla esta sobre cocida y su apariencia es con una superficie como quemada. La tortilla no tiene la cocción suficiente por lo que la superficie presenta cuarteaduras y un tono blanquizco El grosor de las tortillas son exageradas debido que se desajusta frecuentemente el cortador de masa. Para saber cuál es la frecuencia de estos e stos defectos críticos durante la jornada laboral se realiza una inspección de una jornada laboral y se obtuvo lo siguiente: Defecto critico Frecuencia Porcentaje Sobrecocción de la tortilla 250 unidades 61% Falta de cocción de la totilla 120 unidades 30 % El grosor de la tortilla es 34 unidades 9% exagerado Total 404 unidades 100% Se observa que existe mayor frecuencia de tortillas con cocción inadecuadas que entre tortillas sobre cocidas y con cocción coc ción inadecuada suman el 91% de los defectos generados en una jornada laboral por lo que es necesario hacer el estudio específico de este defecto mediante otro diagrama Ishikawa. . 22 DIAGRAMA ISHIKAWA ESPECIFICO DE LAS COCCIONES DE LA TORTILLA Mano de Obra Medio Ambiente -Temperatura inestable -Falta de Capacitación -Rotación de puestos Mala cocción -Arranque antes de tiempo Método -Desajuste constante de quemadores Maquinaria -Mezcla inadecuada de la masa de la tortilla Materia Prima DESCRIPCIÓN DE LAS CAUSAS Mano de Obra Falta de capacitación: aunque es una posible causa que contribuye a la generación de estos defectos, este no perjudicaría tanto si la maquinaria funcionara al 100% ya que el ajuste de los quemadores no requiere de una capacitación severa. Método. Arranque antes de tiempo: esto suele presentarse cuando el personal que opera la maquinaria es nuevo en integrase por lo que es e s difícil identificar el momento ideal para dejar correr la producción. Maquinaria: Desajuste constante de quemadores: este es te efecto se da por el desgaste físico de los seguros de encendido y apagado de los quemadores, además no se da mantenimiento preventivo a la maquina tortilladora. Materia prima 23 Mezcla inadecuada de la masa : de acuerdo al encargado, existe una probabilidad mínima de que se da este caso ya que la masa es inspeccionada visualmente antes de llegar a la etapa de transformación. Medio ambiente Temperatura inestable: la temperatura generada para calentar el comal es por medio de quemadores alimentados de gas Lp, además la cocción es más rápida cuando la temperatura ambiente es alta y existe menos aire que afecta la llamas. DEFINICIÓN DE VARIABLES Una vez que se tiene aplicada las herramientas administrativas, se establecen las variables de acuerdo con lo analizado y con esto establecer e identificar las causas la variabilidad en la calidad del producto final. De acuerdo con los resultados del análisis de la situación, se establece concretamente y justificando con las herramientas aplicadas que la variable de mayor impacto en la calidad del producto y se considera como la determinante de que los clientes del negocio estén satisfechos es en e n la variable de un adecuado nivel de cocción, debido que es una situación que se presenta frecuentemente durante la jornada laboral de producción y es conveniente analizar los factores posibles que la afectan. El proceso de producción consta de los pasos explicados anteriormente, y la etapa donde se presenta la mala cocción es la etapa de transformación de la masa, la temperatura de la banda cocedora juega un papel importante debido que su nivel de calentamiento (temperatura) debe ser el adecuado, esto es difícil de calcular a menos que el operario cuente con la experiencia suficiente y prever la temperatura ideal para comenzar la producción. En el negocio se desconoce la forma de controlarla c ontrolarla en las primeras salidas después del calentamiento de los comales (banda cocedora), cocedor a), durante los primeros 3 minutos, regularmente las tortillas salen con niveles de cocción arriba de lo requerido por lo que el operario desecha los productos con estos defectos y en un día de trabajo 24 regularmente se llegan a obtener hasta 20 kg de desechos de productos con estos defectos. En concreto, la variable de análisis para dar una solución a las problemáticas presentadas será la cocción de la la tortilla y que se supone dice que la vvariabilidad ariabilidad de temperatura conlleva una mala cocción. PLANTEAMIENTO DE LA HIPÓTESIS Como se definió que la temperatura es la principal causa de la mala cocción de la tortilla. Se plantea una formulación de hipótesis nula y alternativa para determinar si la temperatura es la causante de la variabilidad de calidad del producto con base ° a la temperatura ideal de cocción que es de 34 , por lo que por medio de un muestreo de la temperatura se establecerá la hipótesis nula donde si se obtiene un promedio no mayor a 34 ° se considera que la temperatura no es la causante principal de los defectos. sin embargo, se define como hipótesis alternativa si se obtiene un promedio mayor a 34 ° se podrá asegurar que la temperatura es la causa principal de esta problemática. = =34 c = ≥ 34 Esta estimación de hipótesis se comprobará con el análisis de la temperatura mediante el muestro de esta variable. 25 ESTUDIO PROBABILÍSTICO (DISTRIBUCIÓN BINOMIAL) Dentro de los diferentes tipos de distribuciones que conforman a las discretas, la distribución binomial es aplicable para el análisis de la variable de la cocción de la tortilla, conforme a lo establecido en este es que el proceso debe constar con una secuencia de n ensayos independientes, por ensayos independiente indepe ndiente se entiende que el resultado de cada ensayo no depende en forma alguna del resultado de los ensayos anteriores. Cuando el resultado de cada ensayo es “éxito” o “fracaso”, los ensayos se llaman ensayos de Bernoulli: Bern oulli: La ecuación para calcular las probabilidades mediante esta distribución se realiza con la siguiente fórmula: Con parámetros n≥ 0 y 0<p<1 es P(x) = ( ) p (1-p) x n-x x=0,1,2,3……..n x=0,1,2,3 ……..n De acuerdo con esta fórmula, el valor de cada componente de la fórmula es: ocur ra el evento, ósea de que se e encuentre ncuentre una tortilla p: la probabilidad de que ocurra defectuosa del lote, en este caso la probabilidad es de 0.05 ya que diariamente se tiene un promedio de 20 kilos (700 tortillas) de desperdicio de tortillas por la presencia de este defecto de una producción de 11970 tortillas, esto es igual al 5 % = 0.05 de probabilidad n: si se muestrea en tamaños de muestra de 20 unidades. xx:: es el número de artículos defectuosos 26 Entonces, si se desea saber de qué se encuentre de entre 1 hasta 20 defectos por muestra, se utiliza la formula y los resultados son los siguientes: X p(x) PROBABILIDAD EN PORCENTAJE 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 0.35848592 0.3773536 0.1886768 0.05958215 0.01332759 0.00224465 0.00029535 3.1089E-05 2.659E-06 1.8659E-07 1.0803E-08 5.1688E-10 2.0403E-11 6.6083E-13 1.739E-14 35.8485922 37.7353603 18.8676801 5.95821478 1.33275857 0.2244646 0.02953482 0.00310893 0.0002659 0.000001 0.0000001 0.00000008 0.000000002 0.0000000006 0,000000000001 15 16 17 18 19 20 3.6611E-16 6.0215E-18 7.457E-20 6.5413E-22 3.624E-24 9.5367E-27 0.00000000000003 6.0215E-16 7.457E-18 6.5413E-20 3.624E-22 9.5367E-25 Con estos resultados se puede prever el resultado de un muestreo de tamaño 20, y de forma rápida se puede conocer el comportamiento futuro de la cocción de la tortilla. tortilla. Un análisis más con mayor certeza en sus resultados sobre el comportamiento del proceso es mediante el uso del control estadístico y haciendo uso de los gráficos de control. 27 ESTADISTICO DEL PRODUCTO EN LA APLICACIÓN DE CONTROL ESTADISTICO TORTILLERIA EL POBLANO. El objetivo de aplicar control estadístico en la tortillería es para analizar los defectos presentados en el producto por medio de herramientas estadísticas como son muestreos, inspecciones, uso de cartas de control, análisis de capacidad del proceso al fin de lograr un proceso controlado para obtener productos de calidad conforme atendiendo las causas especiales. IMPORTANCIA DE LOS GRÁFICOS DE CONTROL EN EL ANÁLISIS DEL PROCESO. Los gráficos de control son de gran utilidad hoy en día en la industria ya que el objetivo básico de una carta de control es observar y analizar el comportamiento de un proceso a través del tiempo. Así, es posible distinguir entre variaciones por causas comunes y especiales (atribuibles), lo que ayudará a caracterizar el funcionamiento del proceso y decidir las mejores acciones de control y de mejora. Cuando se habla de analizar el proceso se refiere principalmente a las variables de salida (características de calidad), pero las cartas de control también pueden aplicarse para analizar la variabilidad de variables de entrada o de control del proceso mismo. Existen dos tipos generales de cartas de control: para variables y para atributos. Las cartas de control para variables se aplican a características de calidad de tipo continuo, que intuitivamente son aquellas que requieren un instrumento de medición (peso, volumen, voltaje, longitud, resistencia, temperatura, humedad, etc.). Las cartas para variables tipo Shewhart más usuales son: X (de medias). R (de rangos). S (de desviaciones estándar). X (de medidas individuales). 28 Las distintas formas de llamarle a una carta de control se deben al correspondiente estadístico que se representa en la carta, y por medio de la cual se busca analizar una característica importante de un producto o proceso. Existen características de calidad de un producto que no son medidas con un instrumento de medición en una escala continua o al menos en una numérica. En estos casos, el producto se juzga como conforme o no conforme, dependiendo de si posee ciertos atributos; también, al producto se le podrá contar el número de defectos o no conformidades que tiene. Este tipo de características de calidad son Monitoreadas a través de las cartas de control para atributos: p (proporción o fracción de artículos defectuosos). np (número de unidades defectuosas). c (número de defectos). u (número de defectos por unidad). Por tanto, las cartas de control se emplearán en este proyecto para analizar el comportamiento de las variables establecidas del resultado de la aplicación del diagrama Ishikawa y que se definieron como las características del producto que son afectadas por la variabilidad existente en el proceso en la tortilleria. Mediante esta herramienta se podrá llegar a soluciones factibles para dar respuesta a la problemática presentada, para esto es necesario definir qué tipo de grafico se empleará para tipo de variables establecidas para el buen análisis del proceso de producción de tortillas. Por lo que será necesario analizar y establecer al tipo de gráfico de control que se adapte a las características de la variable. Cocción de la tortilla Esta variable se considera de tipo cualitativo porque se analizará un atributo o característica que se puede evaluar visualmente, no se cuenta con una unidad de medición para evaluarla, se evaluara con PASA y NO PASA para determinar si el producto tiene el nivel de cocción requerido por los clientes. 29 Por estas características que presenta la variable de análisis es aplicable un gráfico de control np donde se podrá definir el número de defectuosos por subgrupo además de que se estableció un tamaño de muestra constante y un grafico tipo p para ver la proporción de defectuosos por muestra inspeccionada. Temperatura Como se dijo en párrafos anteriores, que la temperatura se considera como c omo un factor en la variación de la calidad del producto final así que se realizara su estudio estadístico para observar la importancia de este factor en la calidad de las tortillas. En esta variable es aplicable un gráfico de control X individual debido que la variable que se va a analizar es de tipo continuo, pero como los muestreos requeridos será en periodos de tiempo un poco largos por lo que es conveniente este tipo de gráficos. Para el muestro se requerirá de un termómetro para tomar muestras de la temperatura que se produce en la parte cerca de la banda cocedora (comal) y las llamas de fuego en el que, de acuerdo con los trabajadores, se requiere una temperatura entre 32 y 36 grados centígrados pero una temperatura ideal de 34 grados con un aproximado de 8 minutos de calentamiento del comal con fuego intermedio, de tal forma que la temperatura requerida se mide a 5 cm sobre el comal calentando. A continuación, se calcula el tamaño de la muestra que sea representativa para realizar el estudio de las dos variables establecidas. CALCULO DE TAMAÑO DE LA MUESTRA REPRESENTATIVA PARA EL ESTUDIO. En el proceso de producción de la tortillería se tiene una producción diaria de 450 kg. Cada Kg de tortilla contiene 38 unidades aproximado, por lo cual se tiene una producción de 17,100 tortillas diaria. Considerando que de las 17,100 tortillas producidas diariamente el 70% corresponde a la tortilla grande que se desea analizar dentro del proceso, teniendo 11,970 tortillas grades producidas diariamente. 30 Para lograr la determinación de la muestra se hace uso de la siguiente fórmula propuesta por Murray y Larry (2005): En donde: pq N = ( 1) + n= tamaño de la muestra = nivel de confianza que es de 95% N= tamaño de la población que es de 17,100 unidades = error 0.2% P= probabilidad de éxito o proporción esperada; 90% q = probabilidad de fracaso; 10% Entonces queda de la siguiente manera: (.90)(.10) (11,970) ) =864 1. 9 6 = (.02)(11,9701) +1.96 (.7090)(. 10) Con base al resultado anterior se obtuvieron 864 unidades a inspeccionar, de cual se distribuirán en diferentes días para obtener datos más reales posibles del comportamiento de las variables. UTILIDAD E IMPORTANCIA DEL MUESTREO EN EL PROYECTO El muestreo es de vital importancia dentro del proceso de producción de la tortillería ya que en el muestreo se puede examinar en base a una pequeña parte de la población total, teniendo la confianza de que los resultados obtenidos en la muestra se puede sacar conclusiones para una toma de decisiones por lo que se considera como un proceso para seleccionar un conjunto de individuos de una población con el fin de estudiarlos y poder caracterizar el total de la población. 31 DEFINIR EL TIPO DE MUESTRO PARA LA L A VARIABLE DE ESTUDIO Temperatura Para este caso, se realizará un muestreo de tipo aleatorio simple donde existe posibilidad de tomar una muestra de la temperatura en horario indefinido durante la jornada laboral además con el fin de obtener datos no sistematizados en comparación a otros tipos de muestreo. Cocción de la tortilla Se realiza un muestreo aleatorio simple en el proceso de producto terminado en la tortillería con el fin de identificar el número de unidades defectuosas dentro del proceso mediante la calificación como PASA o NO PASA y evaluar el proceso de esta variable. ANÁLISIS ESTADÍSTICO DE LA TEMPERATURA EN LA TORTILLERÍA Como se dijo anteriormente, se empleará para el estudio estadístico un gráfico de tipo x individual debido que la presencia de la variabilidad de la temperatura se da en lapsos de tiempo largos, así que el estudio se considera lento, aunque la producción en unidades es grande para lo cual se estudiara sus características en el siguiente apartado. El muestreo de la temperatura se realizó mediante un termómetro de mercurio en que la unidad de medida fue en Celsius, el dispositivo maneja un rango de temperatura de 0 hasta 100 0c, para que las mediciones tomadas hayan sido lo más exactas posibles, se colocó el dispositivo a ttan an solo 10 centímetros de distancia a la banda cosedora donde estaba siendo calentada por el fuego de las parrillas, se dejó alrededor de 45 y 60 segundos en el mismo lugar para constatar que la medición sea los más real posible. 32 Muestreo de la temperatura Se realiza un muestreo de la temperatura con intervalos de medición cada hora por jornada laboral durante 5 días. MUESTRA TEMPERATURA RANGO MÓVIL 39 0 1 40 1 2 38 2 3 4 34 4 5 33 1 33 0 6 7 36 3 8 36 0 9 36 0 37 1 10 11 36 1 12 39 3 34 5 13 14 15 16 17 18 19 20 21 22 23 24 25 33 34 35 36 36 35 33 33 33 33 34 36 1 1 1 0 1 2 0 0 0 1 2 26 27 28 29 30 31 32 33 34 35 36 37 37 38 40 36 39 38 37 35 36 34 1 0 1 2 4 3 1 1 2 1 2 33 37 38 39 40 40 33 32 33 34 35.525 1 1 1 1 1.325 Calculo de los límites de control Donde: : es el promedio de la temperatura es de 35.525 MR promedio: es el valor promedio de los rangos de los valores de la temperatura y es de 1.325 d2: es el valor obtenido de tablas para este e ste caso, de acuerdo con el e l tipo de gráfico y a tamaño de las muestras, el valor es de 1.128 LCS= 35.625 + 3 . = 39.239 . LC= 35.625 LCI= 35.625 - 3 . = 32.011 . Límites para la carta de rangos móviles = =3.267(.) =3.53 = =. = = 0(.) = 0 34 Se muestra el comportamiento de la temperatura mediante los siguientes gráficos: Carta de individuales TEMPERATURA °C 41 1 1 40 39 UCL=39.239 38 C ° 37 s o d _ X=35.625 36 a r G 35 34 33 32 LCL=32.011 1 5 9 13 17 21 25 29 33 37 Muestras Interpretación del Grafico Como se puede observar en el gráfico, la media de la temperatura del muestreo realizado es de 35.47 oc mientras que los limites superior e inferior son de 39.362 oc y 31.58 oc, las variaciones de la temperatura se presentan al inicio del arranque de la maquinaria, Se tienen dos puntos especiales en la muestra 2 y 29 indicando que se tiene un proceso fuera de control. 35 Grafico Rangos Móviles RANGO MÓVIL 4 1 LCS=3.539 3 l vi ó m o 2 g n a R 1 __ MR=1.083 0 LCI=0 1 5 9 13 17 21 25 29 33 37 41 Observación El rango móvil es un complemento de la carta X Individual como se muestra en el grafico se puede observar que hay mucha dispersión en el proceso. Teniendo un punto fuera lo control, esto indica que en esta toma de la muestra de la temperatura se elevó demasiado que comúnmente van las demás muestras. También se observa existe mucha variabilidad entre los rangos de la temperatura esto refleja r efleja las altas y bajas contantes que se presenta, pero también del punto 24 al 30 una estabilidad de la temperatura donde se refleja que hubo menos defectos. 36 ANÁLISIS ESTADÍSTICO DE LA COCCIÓN DE LA TORTILLA Para el estudio estadístico de la cocción de la tortilla y observar el comportamiento considerando la hipótesis planteada de que la temperatura es la causante de la variabilidad en su cocción, se emplea dos gráficos de ccontrol ontrol que son el grafico p y np, ambos para el estudio de atributos y manejando tamaño de la muestra, pero con la diferencia de que en la aplicación de un gráfico P nos mostrará la fracción o proporción de defectuosos por muestra mientras que en la aplicación del grafico np dará como resultado el número de defectuosos por muestra. GRAFICO P El muestreo se realiza calificando el producto con criterios de “PASA” o “NO PASA” y de acuerdo con lo dicho por el dueño del negocio, en e n una muestra de 20 unidades es común encontrar de hasta a 4 tortillas con niveles de cocción elevados, se considera normal este comportamiento del proceso y en una jornada laboral se llegan a producir 20 kg de tortillas sobre-cocidas, esto por razones dichas anteriormente. Realizando un muestreo diario por turno durante 1 día, seleccionando un tamaño de muestra constante de 20 tortillas de tamaño grande obteniendo los siguientes resultados. Para el cálculo de la fracción de defectuosos por muestra, se realiza mediante la siguiente formula: ¡ = ¡ Donde: d¡: es el número de defectuosos por subgrupo. n¡: es el tamaño del subgrupo. Esto se calcula de cada subgrupo para proceder con lo siguiente: 37 Muestra Tamaño de muestra Unidades Defectuosas 1 20 3 0.15 2 3 4 5 20 20 20 20 3 4 6 4 0.15 0.2 0.3 0.2 6 7 8 9 10 11 12 13 14 15 16 17 20 20 20 20 20 20 20 20 20 20 20 20 3 4 4 3 4 6 3 5 4 4 5 4 0.15 0.2 0.2 0.15 0.2 0.3 0.15 0.25 0.2 0.2 0.25 0.2 18 19 20 21 22 23 24 25 26 27 28 29 30 20 20 20 20 20 20 20 20 20 20 20 20 20 2 2 2 5 1 2 2 4 6 2 3 4 5 0.1 0.1 0.1 0.25 0.05 0.1 0.1 0.2 0.3 0.1 0.15 0.2 0.25 Para conocer la fracción de artículos defectuosos del proceso de producción se utiliza la misma fórmula descrita anteriormente solo considerando la suma total de artículos defectuosos y el total de artículos inspeccionados. = ¡¡ = 109 600 =0.18 38 Representando de forma porcentual, esto quiere decir que el 18% de los artículos muestreados presentan defectos de cocción. Para representar esto en una carta de control, se determinan previamente pr eviamente los límites de control mediante las siguientes formulas: = +3 (−) LC= LCI= -3 (−) Sustituyendo valores se obtiene lo siguiente: = LC= 1817 +3 ) = 0.4403 .(−. -3 ) = 0 .(−. 1817 = 1817 39 Carta P Unidades Defectuosas 0.5 UCL=0.4403 0.4 n o i t r o p o r P 0.3 _ P=0.1817 0.2 0.1 0.0 LCL=0 1 4 7 10 13 16 19 22 25 28 Sample Interpretación del grafico se aprecia que el proceso está bajo control estadístico ya que los puntos están dentro de los límites de control, pero existe variabilidad en el proceso con puntos distantes entre ellos mostrando que la fracción de artículos defectuosos varían entre sí mismas y esto se puede deber al constante desajuste de la máquina y hace que no se tendrá una temperatura estable para la cocción de las tortillas. Como se aprecia, no existen puntos fuera de los limites de control pero la variabilidad en la proporción de números de defectuosos por submuestra es un indicador de las constantes bajas y altas de temperatura. 40 GRÁFICO NP A continuación, se aplica un gráfico np utilizando los datos de las muestras del grafico anterior. Muestra Tamaño de muestra Unidades Defectuosas 1 2 3 4 5 6 7 8 9 10 11 12 20 20 20 20 20 20 20 20 20 20 20 20 3 3 4 6 4 3 4 4 3 4 6 3 13 14 15 16 17 18 19 20 21 22 20 20 20 20 20 20 20 20 20 20 5 4 4 5 4 2 2 2 5 1 23 24 25 26 27 28 29 30 20 20 20 20 20 20 20 20 2 2 4 6 2 3 4 5 41 Calculo de los límites Los límites de la carta np indican qué tanto varía la cantidad esperada de piezas defectuosas por cada n artículos inspeccionados.