Acoplamientos y Uniones: Tarea de Ingeniería Mecánica

Anuncio

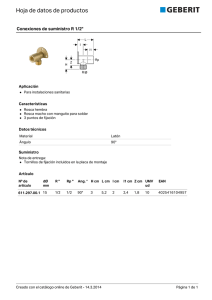

Universidad Politécnica de Victoria DISEÑO Y SELECCION DE ELEMENTOS MECANICOS Acoplamientos y uniones Unidad 4 Alumno: Guillermo Alexsandro Martínez Hernández Matricula: 1930274 Ingeniería Mecatrónica Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV 1. Acoplamientos y sellos Principalmente, los acoplamientos son elementos de máquina que permiten unir o acoplar para comunicar el movimiento entre dos ejes en línea recta con dirección paralela inclinada o en planos diferentes. Estos tienen por función prolongar líneas de transmisión de ejes o conectar tramos de diferentes ejes, estén o no alineados entre sí. Para llevar a cabo tales funciones se disponen de diferentes tipos de acoplamientos mecánicos. a. Tipos y aplicaciones de elementos de acoplamiento i. En flechas y ejes Los acoplamientos mecánicos elásticos y rígidos son elementos de transmisión mecánica que une dos ejes en sus extremos para transmitir potencia. ii. Coples Hay una gran variedad de acoplamientos de ejes comerciales, desde acoplamientos rígidos simplemente acuñados hasta diseños elaborados que utilizan engranes, elastómeros o fluidos para transmitir torque de uno a otros ejes o a otros dispositivos, en presencia de varios tipos de desalineaciones. Los acoplamientos se dividen en dos categorías: rígidos y flexibles. Elástico en este contexto significa que el acoplamiento puede absorber algo de la desalineación entre los dos ejes y rígido implica que no se permite desalineación entre los ejes conectados. Los acoplamientos rígidos conectan los ejes sin permitir movimiento relativo entre ellas; sin embargo, es posible algún ajuste axial en el montaje. Se utilizan cuando la precisión y la fidelidad de la transmisión del torque es de primordial importancia como, por ejemplo, cuando la relación de fase entre el dispositivo impulsor y el dispositivo impulsado se debe mantener con precisión. Por consiguiente, la maquinaria de producción impulsada por grandes ejes en línea usa con frecuencia 2 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV acoplamientos rígidos entre las secciones del eje. Los servomecanismos necesitan también conexiones sin juego en el tren impulsor. En contraparte, la alineación de los ejes de los ejes acoplados se ajusta con precisión para eliminar la introducción de grandes fuerzas y momentos laterales, cuando el acoplamiento se sujeta en su lugar. iii. Juntas universales Las juntas universales son elementos de conexión de dos líneas de transmisión no alineados. Se utilizan también cuando la potencia que se transmiten es muy grande. Junta cardan o Hooke Es un par cinemático con 2 grados de libertad que consiste en una junta de mecánica formada por dos horquillas que están unidas entre si por un elemento con forma de cruz donde cada horquilla articulada con una de las aspas de la cruz. Cabe mencionar que es un acoplamiento flexible con un elevado grado de desalineamiento. Generalmente se montan por parejas, de forma que la no uniformidad de la primera junta se compensa con la segunda. Se usa además para conectar dos ejes no alineados cuya relación de velocidades angulares es no constante y es función del ángulo que forman los ejes. 3 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV Algunas de las ventajas operativas de las juntas cardan son: • Capacidad para operar con un alto ángulo de desalineación. • Presentan una larga vida útil. • Necesitan un mínimo mantenimiento. • Soportan elevados pares y elevadas velocidades de funcionamiento. • Operan bien incluso con una deficiente lubricación. Entre sus aplicaciones más comunes son en áreas de industria pesada y automoción. Otras de las juntas universales comúnmente conocidas son: • • • • • • • • • Rzeppa Birfield Bendix-weiss Cornay Universal flexible Trípode Tracta Elástica silentblock Thompson 4 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV iv. Anillos de sujeción Los anillos de sujeción ranurados envuelven el árbol distribuyendo uniformemente las fuerzas de apriete. Esto favorece un ajuste de alta precisión y fuerzas de retención muy elevadas sin dañar el árbol. b. Procedimiento de selección de elementos de acoplamiento. 1. Verifique los requisitos de la aplicación El par es el requisito más básico para la selección de un acoplamiento. Ya se trate de un motor eléctrico, motor de combustión, compresor o una turbina, el funcionamiento de un motor se entiende conociendo potencia, velocidad y par motor. 2. Entendiendo el diseño del acoplamiento Comprender los diseños de acoplamiento y las limitaciones pueden ayudar al ingeniero de diseño hacer una selección final. Cada acoplamiento tiene sus limitaciones, por lo que los diversos tipos de acoplamiento se ofrecen para adaptarse a aplicaciones industriales. 3. Eligiendo el acoplamiento al usar variadores de frecuencia variable. El control de la velocidad máxima y mínima es una cuestión crítica para asegurar el mejor rendimiento y la longevidad del acoplamiento. 4. Compruebe correcto acoplamiento de diseño con las certificaciones pertinentes Algunos acoplamientos de disco están diseñados específicamente para cumplir con las normas API 610 o 671. Por ejemplo, un doble cardan, con acoplamiento de disco de acero dinámicamente equilibrado garantiza bajas fuerzas de restauración en caso de desajustes. 5. Seleccionar el fabricante correcto de acoplamientos adecuados Hay empresas que efectuarán un análisis de vibraciones para que el acoplamiento soporte la operación normal del sistema. Por ello la selección correcta es parte fundamental. 5 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV 2. Uniones permanentes a. Simbología empleada en soldadura. Los símbolos, como en cualquier otro caso, son utilizados para precisar y entender mejor la información que deseamos. La simbología de la soldadura es utilizada para graficar diseños sobre un plano. Utilizado en la ingeniería (industrias). En todo diseño de soldadura, se empieza trazando una línea horizontal llamada Línea de Referencia. Desde dicha línea se irán agregando los demás símbolos para complementar el diseño. Cuando procedemos a hacer la soldadura, los procedimientos irán colocados por debajo o junto a la línea de referencia. A la vez, una flecha señalará el lugar o “junta”, donde se procederá a soldar. La junta es el lugar donde se procede a soldar. Los dos lados de una “junta” son señalados con una flecha. Existen algunos diseños donde encontramos dibujadas dos flechas. Uno opuesto al otro, según como se quiera armar el trabajo de ingeniería. Cada flecha representa una opción óptima para realizar la soldadura. 6 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV Recomendaciones Simbología de la Soldadura • • • Tu línea de referencia podrá tener diferentes direcciones. Cuando tu símbolo de soldadura se encuentra por debajo de tu línea de referencia, la parte a soldar será en el lado de la unión hacia donde apunte la flecha. Si, por el contrario, está por sobre la línea de referencia, la soldadura se hará en el lado de la unión opuesto donde apunte la flecha. Grafica la dirección de la flecha. La flecha puede indicar diferentes direcciones como habíamos dicho. Puede encontrarse la flecha quebrada, indicándote varias direcciones. Procede a adicionar acotaciones dimensionales al lado derecho del símbolo. La primera acotación que se haga, será con respecto a la longitud de la soldadura. La segunda acotación adicional te mostrará la distancia que habrá entre los centros de soldadura. b. Tipos de soldadura i. A tope La soldadura a tope, en inglés butt weld, es un tipo de forma de unión de metales, correspondiente a las soldaduras por resistencia, que se puede realizar de diferentes maneras. El objetivo es lograr que las piezas se fijen sin sobreponer alguna de ellas, para ello se coloca una al lado de la otra y se ejerce la presión eléctrica, también se puede generar una chispa que fusione los metales. ii. De filete Es aquella que se utiliza con mayor frecuencia, especialmente para unir superficies aproximadamente a ángulos rectos entre sí. 7 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV c. Tipos de esfuerzos presentes en las uniones soldadas 8 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV 9 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV d. Procedimiento de calculo de esfuerzos en uniones soldadas: i. Normal En la figura siguiente se presenta una junta a tope típica con ranura en V cargada longitudinalmente con la fuerza F. Para resistir este tipo de carga la tensión normal media vale: La tensión de trabajo (σ) deberá ser menor que la tensión del material (𝜎𝑚𝑎𝑡 ) de la soldadura más solicitada, multiplicada por 0,6. 10 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV ii. Flexión Sea el caso de un perfil que soporta cargas normales a su eje longitudinal Para el caso que la soldadura coincida con el momento flector máximo (esfuerzo cortante nulo, T=0) se debe verificar: W = módulo resistente de la sección soldada que en las soldaduras a tope es la sección de la planchuela. iii. Torsión 11 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV Ejemplo: Sea la figura 8 que presenta un voladizo, unido a una columna por dos cordones de soldadura. Para este grupo de soldaduras (en este caso 2) el esfuerzo de corte resultante que actúa es la suma vectorial de los esfuerzos de corte directo y de corte por torsión. El esfuerzo cortante por torsión es: 12 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV 3. Uniones no permanentes. a. Conceptos de perno, remache y tornillo. Los pernos son piezas fabricadas en metal con forma cilíndrica y alargada. Están formadas por una cabeza redondeada y otra con tuerca o una terminación similar que le permita sujetar otras piezas. Los metales más utilizados para su fabricación son el hierro o el acero por su alta resistencia. Debido a esta cualidad, los pernos pueden unir piezas de gran tamaño a una estructura. La función de los pernos es la de ensamblar y montar diversos paneles o componentes para dar forma a la estructura en cuestión. Los remaches son sistemas de fijación con una finalidad muy parecida a la de los tornillos. Sirven para unir de forma permanente elementos de igual o diferente material. Pero, aunque el objetivo es similar, físicamente son diferentes. En general, un remache es un tubo cilíndrico con una cabeza al final del tubo que es más grande que el resto del remache. Con este diseño es más fácil de utilizar al unir materiales. Además, el diseño le permite sujetar de manera resistente y segura, las piezas que queremos unir. El tornillo es una pieza metálica que tiene como función unir dos o más elementos. Esta pieza está compuesta principalmente por tres partes: cabeza, cuello y rosca. Este elemento permite que una o varias piezas estén unidas o sujetas (atornilladas) a través de un orificio roscado en las piezas. Estas, a su vez, puedan ser desmontadas en cualquier momento con el movimiento opuesto (desatornillar). 13 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV b. Procedimiento de cálculo de fuerza aplicada sobre uniones atornilladas. Se pueden presentar diferentes cargas a tener en cuenta para el cálculo en uniones atornilladas: Carga de separación de la unión. Se trata de una unión atornillada en la que la carga exterior que actúa sobre la unión tiende a separarla. De esta forma el tornillo que tras el apriete está traccionado se verá aumentada la carga de tracción, mientras que los elementos sujetados (agarre) que tras el apriete están comprimidos, disminuirá su carga de compresión. El caso donde la carga exterior comprima la unión no es importante de estudio, ya que el tornillo disminuye su carga de tracción. Esfuerzo de torsión Los elementos de unión roscados durante el apriete están sujetos a esfuerzos torsionales que pueden calcularse con la ecuación 1. Al aplicar un par de apriete T, el esfuerzo cortante mayor se producirá en la sección menor del tornillo, que generalmente es la parte roscada. Pudiera ser que el tornillo tuviera un diámetro inferior a 𝑑𝑟 , por lo que éste sería el de cálculo. Shigley proporciona una ecuación para el par de torsión en el tornillo relacionada con la tensión del perno. 𝑇 = 𝐾𝐹𝑖 𝑑 → 𝐸𝑐𝑢𝑎𝑐𝑖ó𝑛 1 Donde: • 𝑑 es el diámetro nominal del tornillo. • 𝐹𝑖 es la tensión inicial o precarga aplicada al tornillo. Que será explicado en el apartado 3.2 • 𝐾 es el coeficiente del par de torsión, que depende de la uniformidad de la superficie, de la precisión y del grado de lubricación. 14 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV Bowman Distribution, un gran fabricante de sujetadores, recomienda los valores que se presentan en la Tabla 5. Shigley establece que se debe usar K = 0.2 cuando no se indique la condición del perno. Carga transversal cortante. En la Figura 3-2 podemos ver esfuerzos cortantes sobre una unión con remaches (las uniones con tornillos y remaches sujetos a carga cortante se consideran exactamente igual en el diseño y el análisis). El esfuerzo cortante en el tornillo se calcula con la siguiente ecuación (ecuación 2). 𝜏= 𝐹 𝐴 → 𝐸𝑐𝑢𝑎𝑐𝑖ó𝑛 2 Donde A es el área de la sección transversal del tornillo y F la fuerza cortante a la que está sometida la unión. Tal y como se ve en la Figura 3-3, el tornillo está sujeto a una acción de tensión externa P y a una carga que tiende a apretar la unión, Fi. Esta fuerza que tiende a comprimir la unión produce comprensión entre las partes creando suficiente fricción entre las mismas para resistir el esfuerzo cortante Fs, según la Figura 3-3. Obviamente, sin esta resistencia el tornillo estaría sujeto a cortante y a cargas de aplastamiento además de las cargas de tensión. 15 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV Uniones con tornillos cargadas con flexión. En la Figura 3-4 se ilustra una falla por flexión de los elementos atornillados, mientras que en la Figura 3-5 se puede ver la flexión tanto en el tornillo como en los elementos unidos. El momento flexionante es aproximadamente M = F t / 2, donde F es la fuerza cortante y t el espesor total, de las partes conectadas, o como se verá en el apartado 3.2, el agarre. El esfuerzo flexionante en los elementos es el siguiente: σ = 32M πd3 Esta manera de calcular el esfuerzo flexionante es una suposición, porque no se sabe con exactitud cómo se distribuye la carga en el tornillo o las deformaciones relativas de éste y los elementos. El esfuerzo de flexión es muy desfavorable y peligroso en una unión atornillada. El tornillo nunca debe trabajar a flexión. Aunque la ecuación anterior puede usarse para determinar el esfuerzo flexionante, en raras ocasiones se emplea en el diseño; en vez de eso su efecto se compensa mediante un incremento del factor de seguridad. La carga de flexión puede influir bastante en el fenómeno de separación de los elementos atornillados. La Figura 3-5 muestra como es la separación de junta con esfuerzo de flexión. 16 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV c. Tipo de roscas en tornillos. Los diferentes tipos de rosca que se usan en los tornillos son estandarizados, por ello es importante conocer los tipos disponibles y sus principales usos. Entre las diferentes roscas tenemos: Rosca V. Uno de los tipos más antiguos de rosca de tornillo es la rosca V. Sin embargo, al ser la cresta tan aguda hace que el tornillo sea muy susceptible al deterioro, además la raíz aguda da como resultado grandes concentraciones de esfuerzo. Rosca Sellers. La rosca Sellers alivió mucho el problema reemplazando las crestas y raíces agudas con superficies planas. Rosca Whitworth. Otra solución fue la rosca Whitworth, en la cual la cresta y la raíz están redondeadas. Se usa frecuentemente en instalaciones hidráulicas, conducciones y fontanería. Rosca trapezoidal. La rosca trapezoidal se emplea en roscas utilizadas como elementos transformadores de giro en desplazamiento o viceversa, como por ejemplo en husillos. Sus dimensiones aparecen en la norma DIN 103. Rosca redonda. El perfil de rosca redondo reduce en gran medida la acumulación de tensiones mecánicas, es muy resistente a esfuerzos importantes y también a los golpes. Sin embargo, su utilización es escasa, ya que su fabricación es compleja. Rosca en dientes de sierra. El perfil asimétrico o en "dientes de sierra" se utiliza cuando el componente radial del esfuerzo puede despreciarse y los esfuerzos axiales son relativamente importantes en el sentido del flanco más vertical. Se utilizan en pinzas de torno. Rosca métrica ISO. Se usa fundamentalmente en tornillería y para aplicaciones en general de uso común. Las roscas métricas ISO de paso normal se designan anteponiendo la letra M al diámetro nominal en milímetros. 17 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV d. Normas aplicables en tornillos, remaches y pernos. Tornillos H-118 (ASTM A307) Sujetadores de acero al carbono con rosca estándar exterior (Fu = 414 MPa; 4 220 kg/cm²). Tornillos de alta resistencia Se dividen en dos grupos, de acuerdo con su resistencia. Grupo A: ASTM A325, ASTM A325M, F1852, A354 (H-122) Grado BC, y A449. Grupo B: ASTM A490, ASTM A490M, F2280, y A354 (H-122) Grado BD La pretensión de diseño en los tornillos F1852 y F2280 se alcanza cuando se rompe, por torsión, una parte diseñada para ello. Los conectores de cada uno de los grupos tienen propiedades semejantes a las de los tornillos A325 y A490: • H-124 (ASTM A325) Tornillos de alta resistencia para conexiones entre elementos de acero estructural. 𝐹𝑢 = 830 MPa (8 440 kg/cm²) para diámetros de 13 a 25 mm (1/2 a 1 pulg.), Fu = 725 MPa (7 380 kg/cm²) para diámetros de 29 y 38 mm (11/8 y 11/2 pulg.). • H-123 (ASTM A490) Tornillos de acero aleado tratado térmicamente para conexiones entre elementos de acero estructural. 𝐹𝑢 = 1 035 MPa (10 550 kg/cm²). Remaches 18 Universidad Politécnica de Victoria Ingeniería Mecatrónica Diseño y Selección de Elementos Mecánicos Acoplamientos y uniones Unidad IV e. Procedimiento de selección de pernos, remaches y tornillos. Usados como base o para mantener los elementos juntos, las tuercas y los tornillos son esenciales, especialmente en proyectos de tipo mecánico. Antes de elegir cualquier tipo de sujeción debes preguntarte lo siguiente: • ¿Qué materiales necesitas unir? Los pernos suelen ser los sujetadores de elección para el metal, aunque algunos se fabrican para otras aplicaciones. • ¿Cuál es el grosor del material a unir? Para una conexión segura, el sujetador debe tener la longitud correcta. • ¿Cuáles son los requisitos de peso y fuerza? Desde asegurar el acero estructural hasta trabajar en manualidades y pasatiempos, hay un sujetador para cada trabajo. • ¿Será usado en interiores o exteriores? Hay sujetadores y acabados específicos para ambas aplicaciones. 19