UNIÓN DE PIEZAS

Anuncio

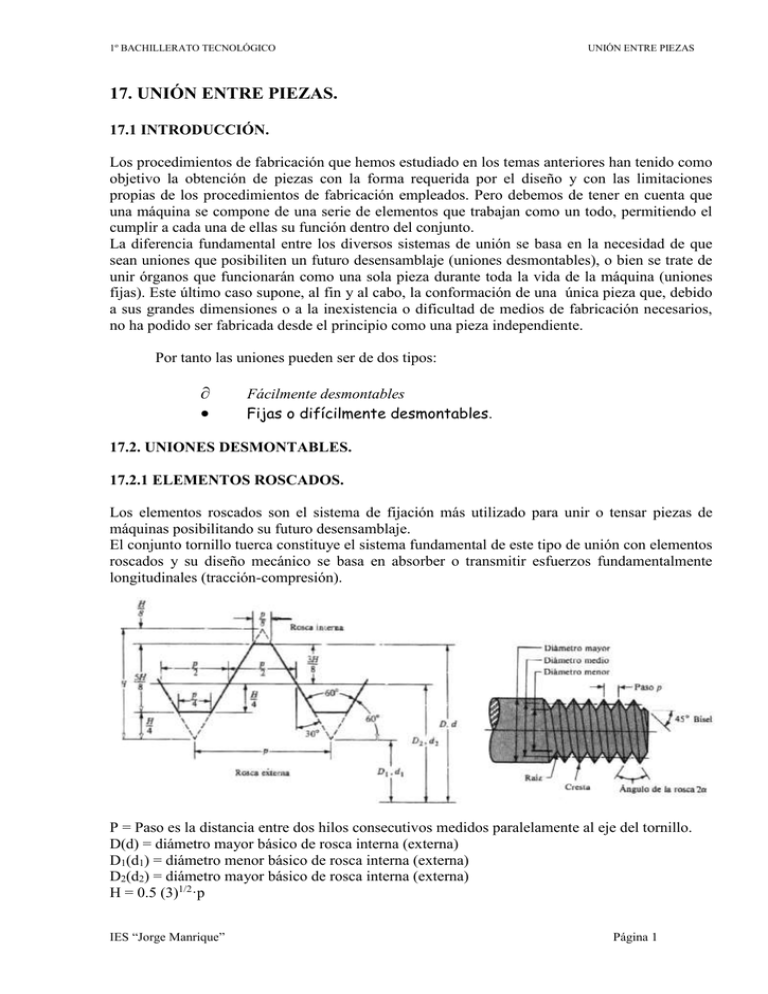

1º BACHILLERATO TECNOLÓGICO UNIÓN ENTRE PIEZAS 17. UNIÓN ENTRE PIEZAS. 17.1 INTRODUCCIÓN. Los procedimientos de fabricación que hemos estudiado en los temas anteriores han tenido como objetivo la obtención de piezas con la forma requerida por el diseño y con las limitaciones propias de los procedimientos de fabricación empleados. Pero debemos de tener en cuenta que una máquina se compone de una serie de elementos que trabajan como un todo, permitiendo el cumplir a cada una de ellas su función dentro del conjunto. La diferencia fundamental entre los diversos sistemas de unión se basa en la necesidad de que sean uniones que posibiliten un futuro desensamblaje (uniones desmontables), o bien se trate de unir órganos que funcionarán como una sola pieza durante toda la vida de la máquina (uniones fijas). Este último caso supone, al fin y al cabo, la conformación de una única pieza que, debido a sus grandes dimensiones o a la inexistencia o dificultad de medios de fabricación necesarios, no ha podido ser fabricada desde el principio como una pieza independiente. Por tanto las uniones pueden ser de dos tipos: Fácilmente desmontables Fijas o difícilmente desmontables. 17.2. UNIONES DESMONTABLES. 17.2.1 ELEMENTOS ROSCADOS. Los elementos roscados son el sistema de fijación más utilizado para unir o tensar piezas de máquinas posibilitando su futuro desensamblaje. El conjunto tornillo tuerca constituye el sistema fundamental de este tipo de unión con elementos roscados y su diseño mecánico se basa en absorber o transmitir esfuerzos fundamentalmente longitudinales (tracción-compresión). P = Paso es la distancia entre dos hilos consecutivos medidos paralelamente al eje del tornillo. D(d) = diámetro mayor básico de rosca interna (externa) D1(d1) = diámetro menor básico de rosca interna (externa) D2(d2) = diámetro mayor básico de rosca interna (externa) H = 0.5 (3)1/2·p IES “Jorge Manrique” Página 1 1º BACHILLERATO TECNOLÓGICO UNIÓN ENTRE PIEZAS Ángulo de rosca es el ángulo formado entre dos filetes consecutivos. (en nuestra figura será 60º, 2·30º) Los elemento roscados están perfectamente normalizados, es decir, su clasificación, dimensiones y denominaciones están recogidas en las distintas normas internacionales (española UNE, alemana DIN, americana ANSI, internacional ISO, etc., de forma que en todas ellas coinciden en las dimensiones que deben poseer roscas y tornillos. Los elementos roscados más importantes son: a) b) c) d) e) Tornillo pasante y tuerca o bulón. Tornillo de unión Prisioneros Espárragos Pernos De apoyo. De anclaje. Tornillo pasante y tuerca o bulones. Tornillo de unión. a) Tornillo pasante y tuerca o bulón. Un orificio practicado en todas las piezas permite introducir el tornillo sin roscarse en las mismas, saliendo su extremo por el otro lado, donde se rosca una tuerca. b) Tornillo de unión. Son semejantes a los anteriores, pero se diferencian en que una de las piezas tiene un agujero roscado, por lo que no necesita tuerca. c) Prisioneros. Se roscan en una pieza y se alojan en el hueco que lleva la otra. Se emplean especialmente cuando se quiere que una de las piezas no gire ni se desplace con respecto a la otra. d) Espárrago. Es una varilla roscada por ambos extremos con la parte central sin roscar. Se suelen fijar en piezas metálicas grandes o costosas, donde se unen otras más simples que se van a desmontar con cierta regularidad durante la vida del mecanismo. Con ello se consigue que si durante el montaje o desmontaje se deteriora algún elemento, éste sea el espárrago y nunca la rosca de la pieza base. e) Perno. Son elementos roscados que unen varias piezas sirviendo de elemento de articulación o giro, apoyo o anclaje entre las mismas. Pernos de apoyo Pernos de articulación Pernos de anclaje. IES “Jorge Manrique” Página 2 1º BACHILLERATO TECNOLÓGICO UNIÓN ENTRE PIEZAS El propio diseño de los tornillos consigue que, debido a la fuerza de rozamiento que existe entre las superficies que entran en contacto de las dos roscas, tengan la propiedad de no aflojarse por la aplicación de una fuerza axial, es decir solo se aflojan si se gira una de las roscas, no si se tira de ella. Esto impide por ejemplo, que un mecanismo elevador de carga (gato de coche) gire en sentido contrario y caiga al soportar el peso. En cualquier caso, e incluso teniendo la mayoría de los tornillos es propiedad de autosujeción, cuando las máquinas están sometidas a vibraciones o cargas variables las roscas tienden a aflojarse y, para evitarlo, deben preverse mecanismos o sistemas de retención. Los más utilizados son los siguientes. f) tornillos de rosca cortantes. Se utilizan para unir piezas de pequeño espesor, con la cualidad de realizar la rosca a medida que son introducidos. g) Tornillos para madera o tirafondos. Iguales a los anteriores para maderas. 17.2.2. PASADORES. Son piezas de forma cilíndrica o cónica que sirven para sujetar piezas con el fin de que no se mueva una con respecto de la otra, transfiriendo tanto movimientos de rotación o empuje, o bien ambas cosas, pero sin trasmitir esfuerzos considerables. 17.2.3. CHAVETAS. IES “Jorge Manrique” Página 3 1º BACHILLERATO TECNOLÓGICO UNIÓN ENTRE PIEZAS Se usan para poder transmitir momento de rotación desde un eje hasta el elemento que soporta dicho árbol. 17.2.4. LENGÜETAS Son igualmente piezas prismáticas de acero que se fijan al chavetero que lleva el eje, por medio de tornillos encajados a presión o mediante una forma especial. Permitiendo el desplazamiento longitudinal. 17.2.5. EJES ESTRIADOS. Son una serie de ranuras realizadas sobre una superificie cilíndrica interior o exterior cuya finalidad es transmitir grandes esfuerzos de giro entre dos piezas que encajan. 17.2.6. GUÍAS. Tienen por objeto permitir el desplazamiento de un pieza con respecto a otra que se considera fija. 17.3 UNIONES FIJAS. 17.3.1. ROBLONES Y REMACHES. Debido al espectacular desarrollo de los sistemas de uniones fijas mediante soldadura, las uniones remachadas o roblonadas han quedado en segundo plano, principalmente en casos donde se necesita estanqueidad. Las aplicaciones son para estructuras con perfiles normalizados (también en declive), en naves, puentes, etc. Y en aeronaútica, puesto que se mejora el rendimiento aerodinámico, y en caso de fallo resisten mejor que la soldadura. Los remaches y roblones son varillas que, en principio, tienen sólo dos partes: una cabeza, generalmente avellanada o semiesférica, y un vástago cilíndrico (caña). Mediante un sistema de deformación del remache manual o semiautomático se consigue que las piezas queden unidas, de IES “Jorge Manrique” Página 4 1º BACHILLERATO TECNOLÓGICO UNIÓN ENTRE PIEZAS forma que para desmontarlas es necesario romper la unión. La diferencia entre roblón y remache, es que el primero se realiza en caliente y el remache en frío por utilizar materiales más dúctiles. 17.3.2. UNIÓN POR AJUSTE A PRESIÓN (UNIÓN FORZADA). Unión en la que el diámetro del eje es mayor que el del agujero en el que debe introducirse, de forma que si calentando logramos la dilatación necesaria del agujero, al introducir el eje y enfriar obtendremos la unión. 17.3.3. UNIÓN MEDIANTE UN ADHESIVO. Consiste en unir dos superficies interponiendo una capa de material con alto poder de adherencia, esta capa se coloca en la zona de contacto entre las piezas. El paso siguiente es juntarlas y mantenerlas unidas con presión hasta que la unión sea firme. Tiene la ventaja de poder unir diferentes materiales. 17.3.4. SOLDADURA. Homogénea: el material de aportación es similar. Heterogénea: es distinto de menor temperatura de fusión. Heterogéneas IES “Jorge Manrique” Página 5 1º BACHILLERATO TECNOLÓGICO UNIÓN ENTRE PIEZAS Soldadura blanda: - T hasta 400ºC Material de aportación Estaño y plomo Material deoxidante. Soldador eléctrico o de llama. - fontaneria componentes electrónicos. Cables eléctricos. - T hasta 800ºC Material de aportación latón y plata Material deoxidante Soldador es un soplete de gas. - Cuadros de bicicletas Unión de piezas de pequeño diámetro. Aplicaciones: Soldadura fuerte: Aplicaciones: Homogénea. Soldadura oxiacetilénica o autógena: - T hasta 3000ºC (combustión de oxígeno y acetileno) - Material de aportación en forma de varillas. - Si es preciso material fundente o desoxidante. Aplicaciones: - Unión de chapas finas. Soldadura eléctrica: Es el método más utilizado para la unión de perfiles y chapas de acero. a) por arco voltaico. Dos conductores unidos cada uno a un polo de un generador se acercan, llega un momento en que a una cierta distancia salta un arco entre ambos, que produce un temperatura muy superior a la de fusión del acero, con lo que se funde el extremo del electrodo y el punto de la pieza donde salta el arco. Actualmente existe un método, dentro de este tipo de soldadura, consistente en hacer incidir un chorro de gas inerte ( argón, helio, o CO2) sobre la zona de soldadura, con lo que se evita la posibilidad de que se formen óxidos. Es la llamada soldadura en atmósfera inerte, y con ella se hace innecesaria la utilización del recubrimiento de fundente de los electrodos. b) Soldadura por resistencia. Al pasar una corriente eléctrica de gran intensidad por dos electródos unidos a las piezas que se van a soldar, éstas se convierten en una fuente de gran resistencia, por lo que se calientan y se funden, produciéndose un punto de soldadura. También se denomina soldadura por puntos. IES “Jorge Manrique” Página 6