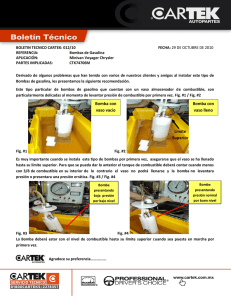

1 INTRODUCCION Debido a las operaciones de producción, en PDVSA, la política de mantenimiento que se ha adoptado durante mucho tiempo es la de “reparar luego de ocurrida la falla” lo que disminuye la eficiencia de los equipos acortando su vida útil. En la Unidad de Producción Extra pesado (U.P. XP) de PDVSA, perteneciente al Distrito San Tomé se encuentra el Centro Operacional Bare (C.O.B), el cual tiene como función coordinar y controlar las operaciones de producción de crudo extra pesado, y para esto dispone de un centro de control de operaciones (Sala de control) y de un sistema que se encarga de bombear diluente a las diferentes áreas que integran la referida unidad, siendo el de mayor importancia. Actualmente en el sistema de bombeo de diluente se presentan muchas fallas durante las operaciones de los equipos lo que provoca frecuentes paros no planificados de los mismos, estas fallas constantes impiden mantener la continuidad operacional del sistema, lo cual trae como consecuencia una baja en la producción de crudo extra pesado, no permitiendo cumplir con la cuota de producción propuesta por la gerencia general de PDVSA. La importancia de esta pasantía, radica en la aplicación de los conocimientos adquiridos hasta ahora por el estudiante en la solución de la problemática planteada, con esto la empresa podrá contar con un documento que brinde ayuda 2 al personal de mantenimiento para darle solución a los problemas que se presenten. La metodología utilizada para la recopilación de los datos e información se logró a través de la investigación exploratoria y de campo por medio de la observación directa de las condiciones de los equipos, los históricos de mantenimiento, referencias bibliográficas, entrevistas no estructuradas al personal de mantenimiento encargado del sistema, con lo cual se aplicó la técnica del diagrama de Pareto que representa en forma decreciente el grado de importancia o peso que tienen las diferentes fallas que afectan al proceso, operación o resultado. El informe esta dividido en cinco (5) Capítulos: Capitulo I: Está referido a la empresa, señalando el nombre de la misma, ubicación, objetivos, sus funciones, misión, visión, estructura organizativa y tareas Capitulo II: Alcance del entrenamiento industrial. Capitulo III: está conformado por el Marco Teórico. Capitulo IV: contiene las actividades ejecutadas y respectivos resultados. Capitulo V: consta de las Conclusiones y Recomendaciones. 3 CAPITULO I DESCRIPCIÓN DE LA EMPRESA RAZÒN SOCIAL Y NOMBRE DE LA EMPRESA Petróleos de Venezuela, S.A. (PDVSA), es una empresa propiedad de la República Bolivariana de Venezuela, encargada del desarrollo de la industria petrolera, petroquímica y carbonífera, planificando, coordinando, supervisando y controlando las actividades operativas de sus divisiones, tanto en Venezuela como en el exterior. Petróleos de Venezuela Sociedad Anónima (P.D.V.S.A) Exploración y Producción. UBICACIÓN GEOGRAFICA PDVSA Exploración y producción, tiene su sede principal en la ciudad de Caracas. Así mismo, PDVSA se encuentra en todo el territorio nacional mediante un red de de oficinas de mercadeo, refinerías, estaciones de producción, plantas de distribución de combustible, estación de servicios plantas compresoras, etc. Las áreas operacionales de esta organización están ubicadas en los estados productores de petróleo: Anzoátegui, Apure, Barinas, Guárico, Monagas y Zulia. 4 Estas áreas operacionales se subdividen a su vez en los Distritos operacionales siguientes: Distrito Anaco, Distrito Puerto la Cruz, Distrito San Tome y el Distrito Occidental de mercadeo nacional. Otros centros de operación no menos importantes son: planta criogénica “JOSE”, planta de distribución de combustible “EL GUAMACHE”, planta de distribución”LLAGUA” y refinería el palito. UBICACIÓN GEOGRÁFICA DEL DISTRITO SOCIAL SAN TOMÉ PDVSA Exploración y Producción, División Faja del Orinoco, Distrito San Tomé, lugar donde se realizó la pasantía, se encuentra ubicado en el Municipio Freites en la región centro-sur del Estado Anzoátegui (en el corazón de la mesa de Guanipa), abarcando parte de la región centro oeste del estado Monagas y parte de la región sur del estado Guárico. Posee un área total de 17085 135 Km., dirección norte-sur y 180 km., en dirección este oeste. (Ver Fig. 1) Fig. 1: Ubicación Geográfica del Distrito San Tomé Fuente: Autor , 5 MISIÓN DE LA EMPRESA Satisfacer a sus clientes mediante el manejo eficiente, seguro y rentable de los fluidos, apoyándose en la excelencia del personal, asegurando el cumplimiento de los volúmenes de hidrocarburos a tiempo y en especificaciones de calidad exigidas por nuestros clientes, apoyándose en la excelencia y motivación de su gente, enmarcada bajo la filosofía del mejoramiento continuo de los procesos y el uso de la tecnología de vanguardia, aplicando las normas ISO-9001 con una visión a largo plazo, con el fin de minimizar la rentabilidad del negocio de acuerdo a los planes corporativos. VISIÓN DE LA EMPRESA Hacer de PDVSA una organización mundial por excelencia, con un personal y tecnología de vanguardia, creando el máximo valor para el Distrito y la corporación, ser líder en el sector energético, con creciente valor para los accionistas y socios, cuyos productos y servicios sean preferidos por sus consumidores, con empleados excelentes y orgullos de su empresa, con proveedores de alta calidad, reconocida como buen vecino, respetuosa del ambiente y preparada para efectuar cambios. OBJETIVOS DE LA EMPRESA Explorar y producir hidrocarburos preservando el medio ambiente. Generar recursos fiscales al estado venezolano y promover su desarrollo industrial. 6 Realizar actividades de exploración, transporte, almacenamiento, refinación y comercialización nacional e internacional de los hidrocarburos. Manufacturar Orimulsión y transportarla, mediante la utilización de los recursos de acuerdo a los planes a corto, mediano y largo plazo emitidos por la gerencia general de producción en un ambiente de trabajo que propicie la participación activa, desarrollo y bienestar del personal. Apoyar a las condiciones, profundizando la inversión social y los servicios de asistencia a las diferentes organizaciones, con la finalidad de crear sólidas bases para potenciar el desarrollo de las poblaciones que cohabitan en sus áreas operativas. La protección integral en relación armónica con el entorno. Todo esto enmarcado en el ordenamiento jurídico vigentes a los postulados de la cultura empresarial de PDVSA Petróleo, S.A. FUNCIONES DE LA EMPRESA Petróleos de Venezuela S.A. (PDVSA), es la casa matriz de la corporación, propiedad de la República Bolivariana de Venezuela, que se encarga del desarrollo de la industria petrolera, petroquímica, carbonífera, también se encarga de planificar, coordinar, supervisar y controlar las actividades en materia de exploración y producción para la explotación, refinación y comercialización del petróleo y gas. Estas actividades están dirigidas hacia la búsqueda de nuevas reservas de crudo liviano y mediano, para sustentar los planes de crecimiento de la capacidad de producción, así como también para profundizar el conocimiento de áreas prospectivas. 7 Llevar adelante actividades en materia de exploración y producción para el desarrollo del petróleo y crudo pesado de la faja del Orinoco, producción, manufactura de orimulsión y explotación de los yacimientos de carbón, destacando que dichas actividades se tratan de mejorar y optimizar diariamente, gracias al arduo desempeño de un personal altamente calificado que trabaja día a día por hacer de PDVSA cada vez mejor. ESTRUCTURA ORGANIZACIONAL DE PDVSA PDVSA Exploración y Producción Esta división es responsable por el desarrollo de petróleo, gas manufactura de Orimulsión. Esta división esta compuesta y la por las siguientes unidades de negocio: PDVSA Exploración, PDVSA Producción, PDVSA Faja, Bitor-Carbo-Zulia. PDVSA manufactura y mercadeo Esta división esta a cargo de las actividades de la refinación de crudos, así como la manufactura de productos de comercialización del gas natural y cumplen funciones de transporte marítimo. Esta organización esta constituida por PDVSA Refinación y comercio, Deltaven, PDV Marina, Intevep y PDVSA Gas. PDVSA Servicios Esta división es la responsable del suministro de servicios integrados, especializados y competitivos a toda la corporación. Su área de gestión incluye una amplia gama de especialidades, entre las cuales se destacan suministro de 8 bienes y materiales, servicios técnicos, consultoría y asesoría profesional, informática e ingeniería, entre otras. Esta organización esta compuesta por Bariven, PDVSA ingeniería y proyectos, PDVSA Administración y Servicios, Consultoría Jurídica, Recursos Humanos, Finanzas y asuntos Públicos. En PDVSA existe un organigrama administrativo en donde se refleja toda la Junta Directiva de la misma. (Ver Fig.2) Fig. 2: Estructura organizacional de PDVSA Fuente: Intranet PDVSA 9 DESCRIPCIÓN DEL DEPARTAMENTO DONDE SE REALIZO LA PASANTÍA El periodo de pasantía se llevó a cabo en la Unidad de Producción Extrapesado (U.P. XP), perteneciente al Distrito San Tomé. División Faja del Orinoco, específicamente en el Bloque Bare, en la sección de Mantenimiento Operacional. Esta sección engloba servicios de apoyo directos relacionados con mantenimientos menores y correctivos de equipos dinámicos y estáticos en la zona de Bare y Arecuna. Su estructura administrativa, su dirección y manejo se encuentra bajo la responsabilidad del Superintendente de mantenimiento, tres ingenieros de apoyo técnico y las secciones de mantenimiento mecánico, electricidad, instrumentación y apoyo operacional (cuadrillas). Para cada uno de estos servicios se cuenta con un supervisor de campo y el apoyo personal calificado en el área. A continuación se muestra en la figura 3 el organigrama del departamento donde se realizó la pasantía “Unidad de Producción Extrapesado Fig. 3: Organigrama del departamento “Unidad de Producción Extrapesado” GERENTE OPERACIONES SUPERINTENDENTE TCF SUPERINTENDENTE OPERACIONES SUPERINTENDENTE MANTENIMIENTO COORD. OPER AREA 1 COORD. OPER AREA 2 COORD. OPER AREA 3 COORD. AREA 1 COORD. AREA 2 COORD. AREA 3 COORD. MTTO AREA 1 COORD. MTTO AREA 2 COORD. MTTO AREA 3 ING. OPER AREA 1 ING. OPER AREA 2 COORD. OPER AREA 3 ING. AREA 1 ING. AREA 2 ING. AREA 3 ING. AREA 1 ING. AREA 2 ING. AREA 3 MANT. AREA 2 MANT. AREA2 OPERADORES AREA 1 OPERADORES AREA 2 Fuente: Autor OPERADORES AREA2 QUIMICOS AREA1 QUIMICOS AREA 2 QUIMICOS AREA 3 MANT. AREA 1 10 FUNCIONES DE LA SECCIÓN DE MANTENIMIENTO OPERACIONAL La sección de mantenimiento operacional tiene como funciones programar y ejecutar los mantenimientos menores (preventivos, correctivos, rutinarios y operacionales) a los equipos e instalaciones de la U.P XP, haciendo una distribución optima de los recursos humanos, materiales y financieros. DESCRIPCIÓN GENERAL DEL PROCESO. La Unidad de Producción Extrapesado es la encargada de extraer el crudo extrapesado que se encuentra en el yacimiento, empleando en esta operación los métodos de levantamiento artificial, que son: Bombeo mecánico (BM, balancín), Bombeo electro sumergible (BES) y Bombeo de Cavidad Progresiva (BCP). Una vez extraído el petróleo, este se traslada por medio de tuberías a las distintas estaciones (flujo y descarga), donde es sometido a procesos de tratamiento para eliminar los porcentajes de agua y sedimentos presentes, para así cumplir con las exigencias de los estándares de calidad. 11 CAPITULO II ALCANCES DEL ENTRENAMIENTO INDUSTRIAL DESCRIPCIÓN DE LA SITUACIÓN PROBLEMÁTICA . La primera empresa estadal del país PDVSA, se dedica a la explotación del petróleo liviano, mediano y extrapesado abarcando este último la mayor producción del país comenzando primordialmente por el proceso de explotación del área, perforación y extracción para luego continuar en la fase de bombeo hacia los tanques de almacenamiento y de allí al Patio de Tanque Oficina. Actualmente en el Sistema de diluente del Centro Operacional Bare (C.O.B) se encuentran operando dos (02) bombas de transferencia marca Gould, modelo 3600 y dos (02) bombas centrifugas verticales modelos Booster para mantener la succión positiva (NPSH). En dicho Sistema están ocurriendo unas fallas recurrentes en los equipos que están causando una baja en el rendimiento del proceso de extracción de crudo extrapesado debido a que los pozos y líneas de flujos se presionan al no llegar el diluente con la presión requerida y el caudal suficiente, lo que provoca el no cumplimiento del departamento con la cuota de producción asignada por la Gerencia Distrital. Los programas de mantenimiento de los equipos críticos que existen actualmente en el C.O.B, únicamente establecen los análisis de vibración y análisis de aceite que realizan el personal de mantenimiento predictivo, basado en esto, es que se toman las medidas correctivas según las recomendaciones emitidas por dicho personal. De aquí la importancia del estudio dirigido a elaborar 12 un programa de mantenimiento preventivo al Sistema de bombeo de diluente del C.O.B., tomando en cuenta el historial de fallas de los equipos, recomendación del fabricante, y el manual de operación. Con la implantación de la propuesta de este trabajo de pasantia, la empresa dispondrá en lo que respecta al Área de Mantenimiento Operacional de este documento para estos equipos que permitirá prolongar la vida útil de los mismos y así poder llevar un control sobre su funcionamiento optimo, mediante registro de equipos, seguimiento rutinario de mantenimiento y procedimiento de ejecución. Con la elaboración de dicho programa se aumentará la disponibilidad y confiabilidad operacional del sistema de bombeo de diluente del C.O.B. ENTRENAMIENTO INDUSTRIAL Considerando la situación planteada, se propusieron ciertas actividades a desarrollar en la pasantía, con el fin de buscar una solución al caso real planteado por PDVSA. Estas actividades son las siguientes: 1. Identificar las condiciones operacionales actuales de las bombas del Sistema de diluente del CO.B. 2. Revisar las causas y frecuencias de fallas en el sistema de bombeo. 3. Verificar el stock de repuestos. 4. Elaborar el programa de Mantenimiento Preventivo aplicado a las Bombas que integran al Sistema de diluente. 13 PROPOSITO DEL ENTRENAMIENTO INDUSTRIAL El propósito de esta pasantía es que el alumno aplique los conocimientos adquiridos hasta ahora, para así elaborar un Programa de Mantenimiento Preventivo, específicamente en el Sistema de bombeo de diluente del Centro Operacional Bare, y de esta forma evitar las paradas no programas de los equipos, garantizando la Continuidad Operacional del Sistema. OBJETIVO GENERAL Elaborar un programa de mantenimiento preventivo para el Sistema de bombeo de diluente en el Centro Operacional Bare. PDVSA Distrito San Tomé. OBJETIVO ESPECÍFICO Diagnosticar las condiciones actuales de operación del sistema de bombeo. Identificar las fallas que presentan las bombas del Sistema de diluente. Analizar las causas de las fallas del sistema de bombeo empleando la herramienta Diagrama Causa - Efecto. Desarrollar el programa de Mantenimiento preventivo aplicado a los equipos de bombeo del Sistema de diluente. 14 JUSTIFICACIÓN DEL ESTUDIO PDVSA tiene actualmente retos importantes en el área de mantenimiento debido a que la ejecución de esta actividad conlleva a una mayor Confiabilidad y Disponibilidad de los equipos. En particular, cualquier dificultad en las operaciones de extracción de crudo, se refleja en pérdidas económicas por el no cumplimiento de la cuota de producción, esto hace que cualquier acción que se tome y ayude a mantener las instalaciones operando en forma segura y confiable, sea prioritaria para PDVSA, ya que esto implica mejoras en la competitividad interna y del sector productivo nacional asociado a la Empresa. . El interés de llevar a cabo la realización de este estudio, es por la importancia que tiene para la extracción del crudo extrapesado el Sistema de bombeo de diluente, ya que sin este el proceso de extracción del petróleo es casi imposible, debido a la baja gravedad API que posee el crudo de formación de 8° a 12° API, por lo cual necesita ser diluido hasta formar una mezcla entre un rango de valores que va desde 15° hasta 17° API, siendo el valor optimo 16° API, de allí la necesidad de contar con un Programa de Mantenimiento Preventivo que permita controlar y garantizar el funcionamiento de los equipos evitando así las paradas no programadas, manteniendo la continuidad operacional del sistema y brindando confiabilidad y disponibilidad del mismo y de esta forma asegurar el desenvolvimiento normal de las operaciones de producción. 15 FACTIBILIDAD DEL DESEMPEÑO TECNICO LABORAL ECONOMICA: Durante la realización de las actividades propuestas no habrá gastos asociados, debido a que se cuenta con el apoyo incondicional para la ejecución de las actividades planificadas, no se hace necesario contratar personal especializado. HUMANO: Se cuenta con la participación de todo el personal que labora en la sección de Mantenimiento Operacional y el apoyo de los tutores tanto Industrial como Académico, además el pasante era el antiguo mantenedor de los equipos del Sistema de diluente. MATERIALES: Los recursos materiales indispensables como computadora, fotocopiadora, equipos de oficina y papelería serán sumistrado por la empresa. ADMINISTRATIVO: La administración de los recursos, del tiempo y de las actividades planificadas, serán supervisados por el tutor Industrial, quien es el responsable del pasante en la empresa. LEGAL: El pasante esta legalmente contratado, ya que se firmó un contrato por doce (12) semanas entre la Empresa y el mismo, por lo que este esta facultado para proponer mejoras durante su estadía. POLITICA: La política de Empresa con los pasantes es asignarle un problema de acuerdo a su nivel de conocimiento, con la idea de que este le de respuesta satisfactoria para mejorar sus operaciones, existiendo una sinergia entre pasante y empresa, en donde ambos se benefician. 16 CAPITULO III ANTECEDENTES Antes de iniciar este trabajo se hizo la respectiva investigación de antecedentes en los archivos y centro de información técnica del Distrito San Tomé y en el mismo departamento, no encontrándose ningún trabajo que se refiera a un programa de mantenimiento al sistema de diluente, solo se ubico el manual de operaciones y mantenimiento del conjunto motor-bomba, además el sistema SAP. Contempla una información muy somera respecto al mantenimiento preventivo del Sistema en estudio, pero no es tomado en cuenta por los ingenieros debido a que su contenido no abarca un estudio del sistema. En la coordinación de Ingeniería no existe trabajo que se refiera a un programa de mantenimiento preventivo al sistema en estudio. GENERALIDADES DE MANTENIMIENTO Mantenimiento Se puede definir el Mantenimiento como el conjunto de técnicas destinado a conservar y preservar equipos e instalaciones industriales en servicio durante el mayor tiempo posible, buscando la más alta disponibilidad y confiabilidad con el máximo rendimiento. Según Baldin en su libro “Manual de Mantenimiento de Instalaciones Industriales”. (2002), define el mantenimiento como: "La función empresarial que por medio de sus actividades de control, reparación y revisión, permite garantizar el funcionamiento regular y el buen estado de conservación de 17 las instalaciones y equipos permite garantizar el funcionamiento regular y el buen estado de conservación de las instalaciones y equipos” (p.23) BENEFICIOS DEL MANTENIMIENTO La siguiente información es tomada de la infografía http://www.pdmtechpr.com/Docs/PDM%20BROCHURE.pdf, visitante Nº 1635 la cual explica en forma clara los beneficios del Mantenimiento que a continuación se exponen: 1. Reducción de los costos de mantenimiento. • Se identifican y corrigen los problemas en las máquinas, antes de que estos sean más serios y más costosos de reparar. • Se aumenta la eficiencia para la detección de fallas. • Reducción de piezas para mantenimiento en inventario. • Identifica y reemplaza prácticas pobres de mantenimiento. • Reduce el mantenimiento preventivo programado, que puede ser innecesario y costoso. • Mejora la planificación y los programas de mantenimiento. 2. Incremento en la producción • Aumenta la velocidad del proceso y la velocidad de producción. • Reduce las pérdidas de materia prima de scrap generadas por fallas. • Permite mantener una calidad constante en el proceso. 18 • Incrementa el grado de confiabilidad de la maquinaria, permitiendo cumplir a tiempo con las órdenes de producción. 3. Incremento de la Eficiencia Total de la Planta • Ganancias derivadas por la reducción de costos de mantenimiento e incremento de producción • Ahorros pueden ser aplicados directamente a las ganancias de la empresa. • Elimina la posibilidad fallas catastróficas, manteniendo la planta productiva. OBJETIVOS DEL MANTENIMIENTO Los principales objetivos del Mantenimiento son: Optimización de la disponibilidad del equipo productivo. Disminución de los costos de mantenimiento. Optimización de los recursos humanos. Maximización de la vida de la máquina. MANTENIMIENTO PREVENTIVO Consiste en un grupo de tareas planificadas que se ejecutan periódicamente, con el objetivo de garantizar que los activos cumplan con las funciones requeridas durante el ciclo de vida útil dentro del contexto operacional donde se ubican, alargar sus ciclos de vida y mejorar la eficiencia de los procesos. Este Mantenimiento se refiere a las acciones, tales como; Reemplazos, adaptaciones, 19 restauraciones, inspecciones, evaluaciones, etc. Hechas en períodos de tiempos por calendario o uso de los equipos. (Tiempos dirigidos). Ventajas del Mantenimiento Preventivo 1. Confiabilidad, los equipos operan en mejores condiciones de seguridad, ya que se conoce su estado, y sus condiciones de funcionamiento. 2. Menor costo de las reparaciones. 3. Disminución del tiempo muerto, tiempo de parada de equipos/maquinas. 4. Mayor duración, de los equipos e instalaciones. 5. Disminución de existencias en almacén y, por lo tanto sus costos, puesto que se ajustan los repuestos de mayor y menor consumo. Fases del Mantenimiento Preventivo - Inventario técnico, con manuales, planos características de cada equipo. - Procedimientos técnicos, listados de trabajos a efectuar periódicamente. - Control de frecuencias, indicación exacta de la fecha a efectuar el trabajo. - Registro de reparaciones, repuestos y costos que ayuden a planificar. Programa de Mantenimiento Preventivo Se trata de la descripción detallada de las tareas de Mantenimiento Preventivo asociadas a un equipo o máquina, explicando las acciones, plazos y recambios a 20 utilizar; en general, se habla de tareas de limpieza, comprobación, ajuste, lubricación y sustitución de piezas. Características del Programa de Mantenimiento Preventivo Se realiza en un momento en que no se esta produciendo, por lo que se aprovecha las horas ociosas de la planta. Se lleva a cabo siguiendo un programa previamente elaborado donde se detalla el procedimiento a seguir, y las actividades a realizar, a fin de tener las herramientas y repuestos necesarios “a la mano”. Cuenta con una fecha programada, además de un tiempo de inicio y de terminación preestablecido y aprobado por la directiva de la empresa. Esta destinado a un área en particular y a ciertos equipos específicamente. Aunque también se puede llevar a cabo un mantenimiento generalizado de todos los componentes de la planta. Procedimientos del Mantenimiento Preventivo El programa de mantenimiento preventivo deberá incluir procedimientos detallados que deben ser completados en cada inspección o ciclo. Los procedimientos permiten insertar detalles de liberación de máquina o equipo, trabajo por hacer, diagramas a utilizar, planos de la máquina, ruta de lubricación, ajustes, calibración, arranque y prueba, reporte de condiciones, carta de condiciones, manual observaciones, etc. del fabricante, recomendaciones del fabricante, 21 RUTINAS DE MANTENIMIENTO E INSPECCIONES Inspecciones: Son acciones que tienes como objeto detectar por medios sensoriales o accesorios espaciales el inicio de una condición que indica una falla incipiente. Estas se especifican por la condición en que deba contraerse el equipo al momento de realizarse la actividad, entre estas se tienen: Inspecciones en proceso Se realizan con las maquinas en operación de una forma sensorial mediante el uso de instrumentos adecuados (ejemplos: analizadores de vibraciones, analizadores electrónicos de motores de combustión interna, análisis de aceite, etc.) los cuales permiten detectar síntomas específicos de anormalidad en la condición de un activo. Paradas por inspección Son aquellas que para efectuarse se requiere tener el equipo fuera de servicio. Ejemplo: inspecciones de cadenas, correas, bandas transportadoras, entre otros y donde las condiciones que por recomendaciones de seguridad industrial deben ejecutarse con el equipo fuera de servicio. BOMBAS CENTRIFUGAS Una bomba centrífuga es un tipo de bomba hidráulica que transforma la energía mecánica de un impulsor rotatorio llamado rodete en energía cinética y potencial requeridas. En el siguiente esquema se muestra todo el proceso de transformación de energía mecánica en energía hidráulica. 22 Fuente: Monografías .com Funcionamiento El funcionamiento es simple: dichas bombas usan el efecto centrífugo para mover el líquido y aumentar su presión. Dentro de una cámara hermética dotada de entrada y salida (tornillo sin fin o voluta) gira una rueda con paleta (rodete), el verdadero corazón de la bomba. El fluido entra por el centro del rodete (ver Fig. 4), que dispone de unos álabes para conducir el fluido, y por efecto de la fuerza centrífuga es impulsado hacia el exterior, donde es recogido por la carcasa o cuerpo de la bomba, que por el contorno su forma lo conduce hacia las tubuladuras de salida o hacia el siguiente rodete (siguiente etapa). 23 Fig. 4: Corte esquemático de una bomba centrífuga: 1ª: carcasa, 1b: cuerpo de bomba, 2: rodete, 3: tapa de impulsión, 4: cierre del eje, 5: soporte de cojinetes, 6: eje. Fuente: Wikipedia.org Aunque la fuerza centrífuga producida depende tanto de la velocidad en la periferia del impulsor como de la densidad del líquido, la energía que se aplica por unidad de masa del líquido es independiente de la densidad del líquido. Por tanto, en una bomba dada que funcione a cierta velocidad y que maneje un volumen definido de líquido, la energía que se aplica y transfiere al líquido, (en pie-lb/lb de líquido) es la misma para cualquier líquido sin que importe su densidad. Por tanto, la carga o energía de la bomba en pie-lb/lb se debe expresar en pies o en metros y es por eso por lo que se denomina genéricamente como "altura". Las bombas centrífugas tienen un uso muy extenso en la industria ya que son adecuadas casi para cualquier servicio. Las más comunes son las que están construidas bajo normativa DIN 24255 (en formas e hidráulica) con un único rodete, que abarcan capacidades hasta los 500 m³/h y alturas manométricas hasta los 100 metros con motores eléctricos de velocidad estándar. Estas bombas se suelen montar horizontales, pero también pueden estar verticales y para alcanzar 24 mayores alturas se fabrican disponiendo varios rodetes sucesivos en un mismo cuerpo de bomba. De esta forma se acumulan las presiones parciales que ofrecen cada uno de ellos. En este caso se habla de bomba multietapa (ver Fig. 5), pudiéndose lograr de este modo alturas del orden de los 1200 metros para sistemas de alimentación de calderas. Fig. 5: Bomba Centrifuga multietapa Etapas Fuente: Wikipedia.org Estas bombas constituyen no menos del 80% de la producción mundial de bombas, porque es la más adecuada para manejar más cantidad de líquido que la bomba de desplazamiento positivo. Los impulsores convencionales de bombas centrífugas se limitan a velocidades en el orden de 60 m/s (200 pie/s). Clasificación de las bombas centrifugas según su eje Bombas centrifugas horizontales: el eje de la bomba y del motor están a la misma altura. Bomba centrifuga vertical: el eje de la bomba esta colocada verticalmente y el motor por lo general esta encima de la bomba. 25 CURVAS CARACTERÍSTICAS Antes de que un sistema de bombeo pueda ser diseñado o seleccionado debe definirse claramente su aplicación. Así sea una simple línea de recirculación o un gran oleoducto, los requerimientos de todas la aplicaciones son siempre los mismos, es decir, trasladar líquidos desde un punto a otro. Entonces, esto obliga a que la bomba y el sistema tengan iguales características para que este diseño sea óptimo. La manera de conocer tales características se realiza con la ayuda de las curvas características de la bomba (ver Fig.: 6). Fig. 6: Curva característica de una bomba centrifuga Fuente Wikipedia.org Estas curvas han sido obtenidas mediante ensayos realizados en un banco de pruebas el cual posee la instrumentación necesaria para medir el caudal, 26 velocidad de giro, momento de torsión aplicado y la diferencia de presión entre la succión y la descarga de la bomba, con el fin de poder predecir el comportamiento de la bomba y obtener el mejor punto de operación el cual se conoce como PME, variando desde una capacidad igual a cero hasta un máximo, dependiendo del diseño y succión de la bomba. Generalmente este tipo de curvas se obtienen para velocidad constante, un diámetro del impulsor específico y un tamaño determinado de carcasa, realizando la representación gráfica de la carga hidráulica (curva de estrangulamiento), potencia absorbida y eficiencia adiabática contra la capacidad de la bomba. SISTEMA DE BOMBEO DE DILUENTE DEL CENTRO OPERACIONAL BARE Este Sistema actualmente esta integrado por tres bombas centrifugas de cuatro etapas con sus respectivos motores y tres bombas booster o centrifugas verticales de una sola etapa. Las especificaciones técnicas se dan a continuación: Bomba centrifuga multietapa Marca: Gould Modelo: 3600HD Presión de succión: 0 – 80 P.S.I Presión de descarga: 650 – 850 P.S.I Etapas: 4 Tamaño: 6 x 8-12 Capacidad: 1830 G.P.M R.P.M: 3550 Diámetro del impele: 11.75 27 Motor eléctrico Marca: General Electric Modelo: 5k8311408253 R.P.M: 3585 H.P: 1250 Voltaje: 4000 Fase: 3 Frame: 8311z Tipo: k Factor de servicio: 1.15 Bomba centrifuga vertical Marca: Ingersoll dresser pump Modelo: 16 KKH/ YKH-2. Booster Etapas: 1 Capacidad: 1830 G.P.M R.P.M: 3550 Motor eléctrico Vertical Marca: Relance Electric Tipo: P R.P.M: 1785 H.P: 150 Voltaje: 460 Fase: 3 Hz: 60 28 DIAGRAMA DE PARETO Consiste en un grafico de barras similar al histograma que se conjuga con una ojiva o curva de tipo creciente y que representa en forma descendente el grado de importancia o peso que tienen los diferentes factores que afectan a un proceso, operación o resultado. El diagrama permite mostrar gráficamente el (pocos vitales, muchos triviales), es decir, que hay muchos problemas sin importancia frente a unos pocos graves. Se recomienda el uso del diagrama de Pareto: Para identificar oportunidades para mejorar. Para identificar un producto o servicio para el análisis de mejor Cuando existe la necesidad de llamar la atención a los problemas o causas de una forma sistemática. Al analizar las diferentes agrupaciones de datos (ej: por producto, por segmento, del mercado, área geográfica, etc.) Al buscar las causas principales de los problemas y establecer la prioridad de las soluciones Al evaluar los resultados de los cambos efectuados a un proceso (antes y después) Cuando los datos puedan clasificarse Cuando el rango de cada categoría es importante. en categorías 29 Principio de Pareto El Principio de Pareto afirma que en todo grupo de elementos o factores que contribuyen a un mismo efecto, unos pocos (20%) son responsables de la mayor parte de dicho efecto (80%), de allí el principio 20 / 80. DIAGRAMA CAUSA Y EFECTO (ESPINA DE PESCADO) Es una técnica gráfica ampliamente utilizada, que permite apreciar con claridad las relaciones entre un tema o problema y las posibles causas que pueden estar contribuyendo para que él ocurra. Construido con la apariencia de una espina de pescado, esta herramienta fue aplicada por primera vez en 1953, en el Japón, por el profesor de la Universidad de Tokio, Kaoru Ishikawa, para sintetizar las opiniones de los ingenieros de una fábrica, cuando discutían problemas de calidad. Usos del Diagrama Causa y Efectos Visualizar, en equipo, las causas principales y secundarias de un problema. Ampliar la visión de las posibles causas de un problema, enriqueciendo su análisis y la identificación de soluciones. Analizar procesos en búsqueda de mejoras. Conduce a modificar procedimientos, métodos, costumbres, actitudes o hábitos, con soluciones - muchas veces - sencillas y baratas. Educa sobre la comprensión de un problema. Sirve de guía objetiva para la discusión y la motiva. 30 Muestra el nivel de conocimientos técnicos que existe en la empresa sobre un determinado problema. Prevé los problemas y ayuda a controlarlos, no sólo al final, sino durante cada etapa del proceso. No basta con decir "trabajen más", "esfuércense!!!" Hay que señalar pasos, y valorar las causas de los problemas. Ordenarlas para poder tratarlas. Como construir el Diagrama causa y efecto 1. Establezca claramente el problema (efecto) que va a ser analizado. 2. Diseñe una flecha horizontal apuntando a la derecha y escriba el problema al interior de un rectángulo localizado en la punta de la flecha. 3. Haga una "Lluvia de ideas" para identificar el mayor número posible de causas que pueda estar contribuyendo para generar el problema, preguntando "¿Por qué está sucediendo?". 4. Agrupe las causas en categorías. 5. Una forma muy utilizada de agrupamiento es la 4M: máquina, mano de obra, método y materiales. 6. Para comprender mejor el problema, busque las subcausas o haga otros diagramas de causa y efecto para cada una de las causas encontradas. 7. Escriba cada categoría dentro de los rectángulos paralelos a la flecha principal. Los rectángulos quedarán entonces, unidos por líneas inclinadas que convergen hacia la flecha principal. 31 8. Se pueden añadir las causas y subcausas de cada categoría a lo largo de su línea inclinada, si es necesario. 32 CAPITULO IV ACTIVIDADES EJECUTADAS Y RESULTADOS Objetivo N°1 DIAGNOSTICAR LAS CONDICIONES ACTUALES DE OPERACIÓN DEL SISTEMA DE BOMBEO Actividad N°1: Revisión del sistema de enfriamiento de las bombas Para el cumplimiento de esta actividad, la metodología empleada fue la observación directa a través de un recorrido por la sala de bombas; como resultado se pudo ver que el sistema de enfriamiento del sistema de bombeo estan con filtraciones de aceite, el intercambiador de calor de la PT 05 presenta un alto índice de corrosión (ver Fig. N°7), en la PT 06 el electro ventilador presenta alta vibración, todo esto pueden ocasionar fallas en los rodamientos por alta temperatura. 33 Fig.:7 Condiciones del sistema de enfriamiento. PT-05 Fuente: Autor. Foto 2009 Actividad N°2: Observación del sistema de lubricación Como resultado de esta tarea se pudo ver que existen filtraciones de aceite en los equipos que conlleva a un alto consumo de lubricantes, estas filtraciones genera condiciones inseguras que pueden provocar caídas a un mismo nivel, debido a la presencia de aceite tanto en la base como en el piso de la sala de bomba (ver Fig.8). Fig. 8: Condiciones inseguras: Presencia de aceite Fuente: Autor. Foto 2009 34 El acople de la bomba de aceite de la PT 07 esta dañado y esto en cualquier momento provocará que el equipo se pare, esta condición también representa un riesgo para el operador debido a que se puede salir del sitio el disco de acople lo cual viajaría a una velocidad superior a los 3550 rpm (la bomba gira a 3550 rpm), pudiéndole causar daños al operador de turno e incluso la muerte. Esta condición del equipo es realmente alarmante y debe corregir lo mas ante posible para eliminar o minimizar este riesgo (ver Fig. 9) Fig.9: Condición del acople de la bomba PT 07 de aceite con el eje la bomba principal Fuente: Autor. Foto 2009 Actividad N°3: Revisión de las condiciones de los sellos mecánicos Con esta actividad se logro observar que los sellos mecánicos de las bombas presentan filtraciones. (Ver Fig. 10 y 11), estos tienen que reemplazarse, para de esta manera asegurar la continuidad operacional del sistema. 35 Fig.10: PB05. Filtración por sello mecánico Fuente: Autor. Foto 2009 Fig.:11: Filtración por sellos mecánico .PT 07 Fuente: Autor. Foto 2009 En la Fig. 12 se puede observar como las filtraciones por los sellos mecánicos tienen a los equipos en estado de suciesa, además de que crean condiciones inseguras para operar los equipos. 36 Fig.12: Condición insegura debido a las filtraciones por los ellos mecánico. Fuente: Autor. Foto 2009 Objetivo N°2 IDENTIFICAR LAS FALLAS QUE PRESENTAN LAS BOMBAS DEL SISTEMA DE DILUENTE Actividad N°1: Revisión del histórico de fallas Para la ejecución de esta tarea la metodología empleada fue la revisión de los históricos de fallas desde enero del año 2008 hasta marzo del 2009, los resultados obtenidos se tabularon de mayor a menor en la tabla N°1 según su frecuencia. 37 Tabla 1: Fallas y frecuencia que presentan las bombas Fallas Alta Temperatura en los rodamientos del motor (RTD9) Baja presión de succión Alta presión en la descarga Dispositivo de Seguridad no da permisivo de arranque Sobre carga Alta Temperatura en rodamientos de las bombas Vibración Excesiva Fuga por sellos mecánicos Excesiva Demanda de Potencia Válvula de “by pass” dañada Taponamiento filtro de succión Totales Frecuencia 8 8 6 6 6 5 5 4 4 4 4 60 Fuente: Autor Actividad N°2: Calculo de las frecuencias relativas y las frecuencias acumuladas Para la realización de esta actividad se procedió a calcular el porcentaje de frecuencia relativa aplicando la formula: Fuente: Monografías .com Donde % Rel. Frec = porcentaje de frecuencias relativas, ni = frecuencias y N = tamaño de la muestra para el calculo de los porcentajes de la frecuencias. Para el cómputo de los porcentajes de las frecuencias acumuladas se procedió a colocar el primer porcentaje de frecuencia relativa y luego para el segundo cálculo se le sumo el primero y así sucesivamente, también en esta actividad se codificaron las fallas (ver tabla 2). 38 Tabla 2: Codificación de fallas. Frecuencias. Porcentaje de frecuencias relativas y frecuencia acumuladas Asig. A F C D H G I B E J K Fallas Frecuencia %Rel. Frec Alta Temperatura en los rodamientos del motor (RTD9) Baja presión de succión Alta presión en la descarga Dispositivo de Seguridad no da permisivo de arranque Sobre carga Alta Temperatura en rodamientos de las bombas Vibración Excesiva Fuga por sellos mecánicos Excesiva Demanda de Potencia Válvula de “by pass” dañada Taponamiento filtro de succión Totales %Acum. Frec 8 8 6 13,33% 13,33% 10,00% 13,33% 26,66% 36,66% 6 6 10,00% 10,00% 46,66% 56,66% 5 5 4 4 4 4 60 8,33% 8,33% 6,67% 6,67% 6,67% 6,67% 65,00% 73,33% 80,00% 86,67% 93,33% 100,00% Fuente: Autor Actividad N°3: Realización del Diagrama de Pareto En la ejecución de esta labor se procedió a realizar una tabla tabulando únicamente las frecuencias de fallas y los porcentajes de frecuencias acumuladas, además se colocó los códigos de las fallas. A continuación se presenta la tabla 3 con los resultados obtenidos: Tabla 3: Frecuencias frecuencia relativa acumulada Frecuencia Asig. A F C D H G I B E J K Fuente: Autor 8 8 6 6 6 5 5 4 4 4 4 %Acum. Frec 13,33% 26,67% 36,67% 46,67% 56,67% 65,00% 73,33% 80,00% 86,67% 93,33% 100,00% 39 Con la tabla 3 se procedió a graficar los datos en “Excel”, obteniéndose así la grafica de Pareto que a continuación se muestra: Grafico 1: Diagrama de Pareto, según las fallas encontradas Fuente: Autor Comentarios: Según la grafica el 60% de las fallas triviales son provocadas por un 40% de las fallas vitales, aunque existe una zona de incertidumbre representada por “ falla por sobre carga”, Sin embargo esta falla esta mas inclinada hacia la parte vital, por tal motivo se le puede considerar como tal. Las fallas que deben corregirse lo mas ante posible son: Alta Temperatura en los rodamientos del motor (RTD9), Baja presión de succión, Alta presión en la descarga, Dispositivo de Seguridad no da permisivo de arranque, Sobre carga. De esta manera se puede aumentar la disponibilidad de los equipos y por ende se garantizará la continuidad operacional del sistema y su confiabilidad. 40 Objetivo N°3 ANALIZAR LAS CAUSAS DE LAS FALLAS DEL SISTEMA DE BOMBEO EMPLEANDO LA HERRAMIENTA DIAGRAMA CAUSA - EFECTO Actividad N°1: Identificación de las causas de las fallas de los equipos del sistema de bombeo Para efectuar esta actividad las técnicas de recolección de datos aplicadas fueron una entrevista no estructurada al personal de mecánica de bombas encargado del mantenimiento del sistema de bombeo de diluente donde se les preguntó según sus experiencias cuales eran las posibles causas que provocan las fallas en los equipos, además se consulto al manual de operación y mantenimiento de las Bombas y motores. Una vez recolectado los datos se procede a la realización del Diagrama Causa – Efecto, para lo cual se definen las causas más probables de las fallas identificadas en la tabla 2 y jerarquizadas en el gráfico 1 mediante el Diagrama de Pareto. La finalidad del Diagrama causa efecto es realizar un dossier técnico que facilite la labor a los mantenedores en sus actividades. A continuación en los gráficos 2 y 3 se muestran los diagramas. 41 42 43 Comentarios En la tabla 4 se puede apreciar el análisis de los resultados en forma del dossier técnico lo cual representa un documento de gran ayuda al mantenedor Tabla 4: Fallas y sus causas FALLAS DEL EQUIPO CAUSAS Alta Temperatura en el motor(RTD9) Baja presión de aceite, Instrumento descalibrado, cableado de instrumentación suelto, sistema de enfriamiento dañado, perdida de la densidad del aceite, aceite contaminado. Baja presión de succión Filtro de succión obstruido, tanque con bajo nivel de diluente, válvulas check dañadas, bombas booster deficientes. Alta presión en la descarga Válvula de descarga obstruida, válvula de seguridad dañada, pozos del área operacional sin consumo de diluente, instrumento descalibrado. Dispositivo de Seguridad no da permisivo de arranque Sobre carga Alta Temperatura en rodamientos de las bombas Vibración Excesiva Fuga por sellos mecánicos Excesiva Demanda de Potencia Señal de control errada, multilin desprogramado, cables sueltos, conexiones sulfatadas. Bomba atascada, válvula check dañada, línea de descarga aguas abajo del sistema operacional obstruida, perdida de potencia del motor. Baja presión de aceite, desalineación del conjunto motor-bomba, rodamientos dañados, aceite contaminado, perdida de la densidad del aceite, aceite fuera de especificaciones. Desalineación, anclajes flojos, perdida de excentricidad entre ejes, rodamientos dañados, alta presión en la descarga, baja presión de succión (trabajo en vacío) Falta de lubricación en sellos, sellos dañados Bomba trabajando con sobre presión, bomba con problemas de atascamiento. Válvula de “by pass” dañada Falta de lubricación, la presión que pasa a través de ella es superior a su rango operacional Taponamiento filtro de succión Falta de mantenimiento (limpieza), micras del filtro no es el adecuado. Fuente: Autor 44 Objetivo N°4 DESARROLLAR EL PROGRAMA DE MANTENIMIENTO PREVENTIVO APLICADO A LOS EQUIPOS DE BOMBEO DEL SISTEMA DE DILUENTE. Actividad N°1: Definición de las tipos de mantenimiento a emplear en el programa Para llevar a efecto esta tarea se consulto el manual de operaciones y mantenimiento de los equipos, se tomo en cuenta los resultados obtenidos en el diagrama de Pareto, y los resultados del diagrama Causa y Efecto, definiendo de esta forma los siguientes tipos de mantenimiento con sus respectivas actividades: MANTENIMIENTO RUTINARIO Revisión de: Sistema de lubricación, nivel de aceite en tanque, ruidos anormales, presencia de sólidos en tanque de aceite, posibles fugas en sellos mecánicos, caída de presión en filtro de succión, parámetros de temperatura en rodamientos, presiones de succión y descarga MANTENIMIENTO MENSUAL Limpieza de filtro de succión, calibración de instrumentos, verificación de alineación, análisis de vibración, análisis de aceite. MANTENIMIENTO TRIMESTRAL Reemplazo de aceite, alineación del conjunto motor bomba. 45 MANTENIMIENTO BIANUAL Realizar ultrasonido al impulsor, reemplazo de rodamientos, revisión del grado de desgaste de la carcasa, Chequear los anillos separadores (desgastes) de los impulsadores. Actividad N°2: Desarrollo del programa de mantenimiento A continuación se presenta el programa de mantenimiento preventivo. 46 TITULO PROGRAMA DE MANTENIMIENTO PREVENTIVO PARA EL SISTEMA DE BOMBEO DE DILUENTE DEL CENTRO OPERACIONAL BARE. PDVSA DISTRITO SAN TOME FECHA DE EMISION: JUNIO 2009 APROBADO POR : ING. JULIO ALFONZO ELABORADO POR: T.S.U. ANARSIS VELASQUEZ RESPONSABLE DE LA EJECUCION: SUPERVISOR DE MANTENIMIENTO 47 48 49 ACTIVIDAD EXTRA Verificar el stock de repuestos Tabla 6: Repuestos en existencia para el sistema de diluente Repuesto Sellos mecánicos bombas Gould Sellos mecánicos bombas Ingersoll Dresser Pump Aceite ISO 36 Filtros de aceite Filtros de malla Cantidad 6 Sellos 8 Sellos 28 Tambores 16 Filtros 6 Filtros Fuente: Autor En la revisión del stock de repuestos se pudo observar que los mismos están de acuerdo a lo consumible, es decir, lo que comúnmente se requiere a nivel de mantenimiento operacional 50 CAPITULO V CONCLUSIONES Y RECOMENDACIONES Conclusiones Basándose en las actividades realizadas y en los resultados obtenidos durante la realización de este proyecto, se pudo concluir lo siguiente: 1. Según el diagnóstico hecho al sistema de bombeo de diluente, el mismo presenta deficiencia que podrían interrumpir la continuidad operacional del proceso debido a las fallas en componentes claves de los equipos como son los rodamientos, el sistema de enfriamiento y los sellos mecánicos. 2. En la identificación de fallas que presentan los equipos la anomalía identificada como “alta temperatura en rodamientos o paro por la RTD 9”, representa un riesgo al cual hay que eliminar lo antes posible ya que esto puede ocasionar daños irreversibles a los equipos, lo que se traduce a perdida de producción y al no cumplimiento de la cuota asignada al departamento. 3. La falla identificada como “baja presión de succión” conviene corregirse con la finalidad de evitar daños internos en el equipo producto de la implosión de las burbujas de aire que se forman por la baja presión de aspiración. 4. Las causas que originan las fallas en el sistema de bombeo analizadas en el diagrama causa - efecto deben eliminarse o minimizarse con la finalidad de asegurar la confiabilidad de sistema. 51 5. La aplicación de un Programa de Mantenimiento Preventivo a intervalos prefijados trae como resultado un buen rendimiento de las maquinas o equipos, una muy baja probabilidad de fallas y disponibilidad de los equipos. 6. Las actividades propuestas en el programa de mantenimiento diseñado son una de las herramientas mas apropiada para mantener y alargar la vida útil de los equipos y asegurar la continuidad operacional del sistema. Recomendaciones El supervisor encargado del mantenimiento del sistema de diluente debe ser el ente encargado de hacer cumplir el programa de mantenimiento diseñado. Hay que ejecutar el Programa de Mantenimiento Preventivo propuesto y modificar la frecuencia de mantenimiento de acuerdo al comportamiento del equipo en el tiempo. Llevar un seguimiento estadístico a través de un diagrama de barra sobre las actividades de mantenimiento y las fallas en el equipo con la finalidad de generar un historial de falla mas completo. Conviene mantener siempre el área de bomba limpia, para evitar que ocurra algún accidente por caída a un mismo nivel y que conlleve a consecuencias mayores. 52 BIBLIOGRAFIA BALESTRINI, Mirian: Como se elabora el proyecto de investigación, Caracas-Venezuela, Consultores Asociados. Servicio Editorial, 2002. Manual para la Instalación, Operación y Mantenimiento de las Bombas Gould. PDVSA, (1995), Manual de mantenimiento y operación bombas centrifugas, CIED. Richard W. Green. Bombas. México. Universidad Gran Mariscal de Ayacucho. Escuela de Ingeniería. Coordinación de pasantías. Manual de preparación de informe final de pasantias. INFOGRAFÍAS www.solomantenimiento.com/articulos/programa-mantenimiento.htm http://es.wikipedia.org/wiki/Diagrama_de_Pareto www.elprisma.com/apuntes/curso.asp?id=5849