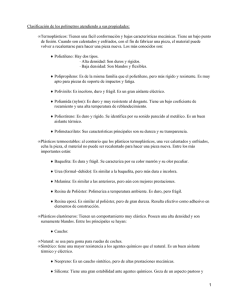

Procesos de conformación de plásticos

Anuncio