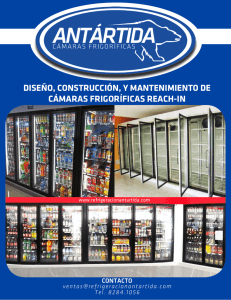

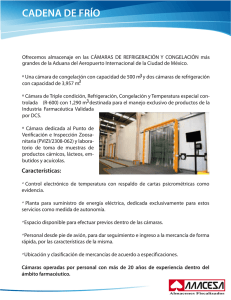

Proyecto de Cámaras de Refrigeración/Maduración de Plátanos

Anuncio