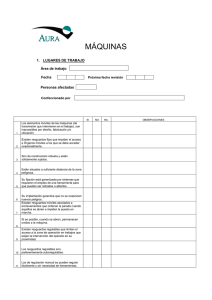

INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes CONTENIDO 1 OBJETIVO DEL DOCUMENTO Y ÁMBITO DE APLICACIÓN 4 2 GESTIÓN DE LA VERSIÓN DEL DOCUMENTO 4 3 UNIDADES A CARGO DEL DOCUMENTO 4 4 REFERENCIAS 5 5 POSICIÓN DEL PROCESO ORGANIZACIONAL EN LA TAXONOMÍA DEL PROCESO 5 6 DEFINICIONES Y ACRONIMOS 6 7 DESCRIPCIÓN DEL PROCESO 8 7.1. Identificación de peligros 8 7.1.1. Máquinas / equipos con partes giratorias 9 7.1.2. Máquinas / equipos equipados con componentes giratorios y partes en movimiento relativo tangencial 10 7.1.3. Máquinas / equipos con partes en movimiento traslacional y/o alternativas 10 7.1.4. Máquina herramienta 11 7.2. Evaluación de Riesgos 11 7.3. Control de Peligros 12 7.4. Funciones y responsabilidades 12 7.5. Equipos de protección 13 7.5.1. Medidas técnicas y organizacionales 14 7.5.2. Protecciones físicas 14 7.5.2.1. Características generales de los resguardos 15 7.5.2.2. Resguardos fijos 16 7.5.2.3. Resguardos móviles 16 7.5.2.4. Resguardos ajustables 17 7.5.3. 17 Distancias de seguridad 7.5.3.1. Protección de los miembros superiores en relación con la accesibilidad ascendente 18 7.5.3.2. Protección de los miembros superiores en relación con la accesibilidad por encima de las estructuras de protección 18 7.5.3.3. Protección de los miembros superiores en relación con la accesibilidad a través de aberturas de las barreras de protección 7.5.3.4. Protección de los miembros superiores en relación con la accesibilidad ante la presencia 1/54 20 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes de una estructura de protección 22 7.5.3.5. Protección de los miembros inferiores en relación con la accesibilidad a través de aberturas 23 7.5.3.6. Uso de Barreras 25 7.5.4. 25 Dispositivos de seguridad 7.5.4.1. Dispositivos de enclavamiento asociados con resguardos 25 7.5.4.2. Dispositivos de bloqueo 27 7.5.4.3. Barreras inmateriales 27 7.5.5. 30 Dispositivos de Control y parada 7.5.5.1. Características generales de los dispositivos de control 30 7.5.5.2. Función de arranque 30 7.5.5.3. Comando de acción mantenida 31 7.5.5.4. Función de parada 31 7.5.5.5. Parada de Emergencia 32 7.5.6. 35 Criterios para la selección de los tipos de resguardos 7.5.6.1. Generalidades 35 7.5.6.2. Elección del resguardo según la posición y número de las áreas de peligro 35 7.5.6.3. Combinación de diferentes resguardos o resguardos con otros dispositivos 36 7.5.7. 36 Elección de resguardos según la naturaleza y frecuencia del acceso requerido 7.5.7.1. No se requiere acceso durante el uso 36 7.5.7.2. Se requiere acceso durante el uso 37 7.5.7.3. Se requiere acceso durante el ciclo de trabajo 37 7.5.7.4. Cuando el acceso a la zona de peligro no puede impedirse completamente debido a la naturaleza de la operación 37 7.6. Normas de comportamiento de los trabajadores 37 7.7. Seguridad durante las fases de mantenimiento 38 7.8. Máquinas principales 38 7.8.1. Taladro de columna manual 38 7.8.1.1. Peligros y Riesgos 39 7.8.1.2. Dispositivos de Control 41 7.8.2. Esmeril fijo 42 7.8.2.1. Peligros y riesgos 42 7.8.2.2. Dispositivos de Control 43 2/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes 7.8.3. Mezcladora de concreto 44 7.8.3.1. Peligros y riesgos 45 7.8.3.2. Dispositivos de Control 46 7.8.4. Winche / Huinche 47 7.8.4.1. Peligros y riesgos 47 7.8.4.2. Dispositivos de Control 48 7.8.5. 49 Tronzadora 7.8.5.1. Peligros y riesgos 49 7.8.5.2. Dispositivos de Control 51 8 ANEXO 53 8.1. LISTA DE VERIFICACIÓN PARA EL USO SEGURO DE LA MAQUINARIA 53 THE HEAD OF HEALTH, SAFETY, ENVIRONMENT AND QUALITY PERU HENRY CABRERA 3/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes OBJETIVO DEL DOCUMENTO Y ÁMBITO DE APLICACIÓN 1 El objetivo de este documento es proporcionar criterios para la identificación, evaluación, y control de riegos, definir los requisitos de seguridad y las medidas de organización que deben adoptarse para la prevención de riesgos mecánicos que se presentan por el uso o ejecución de actividades cerca de máquinas /herramientas con partes móviles y proveer los criterios generales para la selección, diseño y construcción de sistemas de protección a ser adoptados. Por lo tanto, no se excluye que las reglamentaciones locales obligatorias existentes brinden requisitos más altos que este documento; sin embargo, en caso de falta de leyes y reglamentos locales u otros requisitos reglamentarios, o si se establecen requisitos inferiores a las disposiciones descritas en este documento, este último será implementado y aplicado Este documento aplica a Infraestructura y Redes de Enel Distribución Perú y corresponde a la localización del IO 2361 Global Infrastructure and Networks Safety Requirements and Organizational Measures for Entrapment Risk. Aunque se hace referencia a otras Unidades Organizativas, en este documento se describen sólo las actividades internas relativas a Infraestructura y Redes de Enel Distribución Perú. De conformidad con cualquier ley, regulación y normas de gobierno corporativo aplicables, incluyendo cualquier disposición relacionada con el mercado de valores o de separación de actividades, que en cualquier caso, prevalecen sobre las disposiciones contenidas en el presente documento. GESTIÓN DE LA VERSIÓN DEL DOCUMENTO 2 Versión 01 3 Datos Descripción de los principales cambios 25/08/2020 Localización de IO 2361 GI&N Safety Requirements and Organizational Measures for Entrapment Risk UNIDADES A CARGO DEL DOCUMENTO Responsable de la elaboración del documento: Health, Safety and Environment Peru Responsable para autorizar el documento: Health, Safety, Environment and Quality Peru People and Organization Peru. 4/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes 4 REFERENCIAS 5 The Code of Ethics of Enel Group; The Enel Group Zero Corruption Tolerance Plan (ZTC); Enel Global Compliance Program (EGCP) Organizational Procedure No. 551 “Process-related organizational documents governance”; Human Rights Policy; Enel Group Stop Work Policy Global Infrastructure and Networks RACI Handbook; OI 2361: GI&N Safety Requirements and Organizational Measures for Entrapment Risk ISO 9001: Sistemas de gestión de calidad: requisitos ISO 14001: Sistemas de gestión ambiental: requisitos con orientación para su uso OHSAS 18001 Sistemas de gestión de seguridad y salud en el trabajo ISO 45001: Sistemas de gestión de seguridad y salud ocupacional. Requisitos con orientación para utilizar EN ISO 14120: Seguridad de las máquinas - Resguardos EN ISO 13857: Seguridad de las máquinas -- Distancias de seguridad para impedir que se alcancen zonas peligrosas con los miembros superiores e inferiores EN 953: Seguridad de las máquinas - Requerimientos generales para el diseño y construcción de resguardos fijos y móviles EN ISO 13850: Seguridad de las máquinas -- Función de parada de emergencia Ley 29783, Ley de Seguridad y Salud en el trabajo RM 111-2013 MEM/DM – Reglamento de seguridad y salud en el trabajo con electricidad; RM 214-2011 MEM/DM – Código Nacional de Electricidad. NORMA G.050 Seguridad durante la construcción POSICIÓN DEL PROCESO ORGANIZACIONAL EN LA TAXONOMÍA DEL PROCESO 5/54 Process Area: HSEQ Macro Process: Health and Safety INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes 6 DEFINICIONES Y ACRONIMOS Abreviatura y palabras clave Descripción Área peligrosa de una máquina Todas las áreas dentro y/o alrededor de la maquinaria en donde una persona puede estar expuesta a un peligro. Atrapamiento Riesgo mecánico por el uso de máquinas / herramientas o elementos equipados con partes móviles que pueden generar un peligro de enredo / enganche, arrastre, corte y muerte. Persona Competente Persona con el conocimiento práctico, teórico y la experiencia necesaria que desarrolla, implementa, mantiene y evalúa el plan de prevención del riesgo de atrapamiento por o entre objetos. Calificación Reconocimiento formal o legal de la capacidad para llevar a cabo una actividad, lo que se logra después de realizar una específica y pasar una prueba final teórico / práctico. Un certificado de calificación puede ser emitido, si es requerido por ley. Formación Un proceso educativo a través del cual los empleados se proporcionan conocimientos útiles, procedimientos y habilidades para llevar a cabo sus tareas con seguridad y para identificar, reducir y controlar los riesgos. Todas las actividades de formación deben ser documentadas y deben incluir una evaluación final del nivel de comprensión. Entrenamiento practico Una serie de actividades que tienen como objetivo instruir a los trabajadores sobre el uso correcto de herramientas, planta y maquinaria, sustancias, dispositivos (incluido el EPP) y procedimientos de trabajo. Jefe de Cuadrilla / Supervisor Persona que supervisa el trabajo y se asegura de que se implementen las instrucciones emitidas, asegurando la correcta ejecución del trabajo de conformidad con los reglamentos de salud y seguridad y normas de la empresa. Esta persona es una persona designada para el control de una actividad de trabajo. Operario Personal autorizado y que acorde a sus competencias puede ejecutar labores para Enel, este deberá ser evidenciado con su credencial de identificación 6/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Resguardos (Guardas de protección) Máquina Equipo de trabajo Uso de equipos de trabajo EPP Elementos de la máquina que tienen por fin proteger, mediante una barrera física, al operador o a otras personas expuestas a los riesgos de contacto con partes móviles peligrosas. Ensamble equipado, o que se pretende equipar, con un sistema de accionamiento distinto de la fuerza humana o animal directa, compuesto de partes o componentes, de los cuales por lo menos uno es móvil, conectados entre sí firmemente para una aplicación determinada. Cualquier máquina, aparato, herramienta o planta, entendiéndose como el conjunto de maquinaria y componentes necesarios para la implementación de un proceso de producción, que se pretende utilizar durante el trabajo. Cualquier operación de trabajo relacionada con el equipo de trabajo, como la puesta en servicio o fuera de servicio, uso, transporte, reparación, transformación, mantenimiento, limpieza, montaje, desmontaje. Equipos de protección personal Herramienta de gestión donde se encuentra de forma estructurada IPERC (Identificación de Peligros, (Matriz) la Identificación de peligros, la evaluación de riesgos y las Evaluación de Riesgos y Medidas de medidas de control vinculados a las actividades y procesos de Control) cualquier organización. Equipamiento Cualquier conjunto de elementos destinados a ser utilizados por los trabajadores con el objetivo de ejecutar una actividad laboral específica. Área peligrosa de una máquina Todas las áreas dentro y/o alrededor de la maquinaria en donde una persona puede estar expuesta a un peligro. Distancia de Seguridad La distancia mínima a la que se debe colocar una estructura de protección respecto de un área de peligro. Parada de emergencia Dispositivo de seguridad que asegura la detención de los elementos peligrosos de una máquina lo más pronto posible. 7/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes 7 DESCRIPCIÓN DEL PROCESO Con el término Atrapamiento se pretende agrupar todos los riesgos mecánicos que se puedan generan por la presencia de maquinaria y/o equipos de trabajo compuestos de partes móviles, los cuales, por su naturaleza, pueden causar daño a las personas por atrapamiento, arrastre, cizalla y corte, transporte en faja. El proceso de gestión de riesgos incluye elaboración del IPERC: Identificación de peligros. Evaluación de riesgos. Medidas de control. 7.1. Identificación de peligros Los riesgos mecánicos a los que hacemos referencia son atribuibles a algunas situaciones, como, por ejemplo: Entrar en contacto con la máquina / equipo, o quedar atrapado entre la máquina y las piezas conectadas a esta o a otras estructuras fijas; Figura 1 – Tipos de riesgos (Atrapamiento) Ser golpeado por cualquier parte móvil de la máquina / equipo, o quedar atrapado entre la máquina. 8/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Figura 2 – Tipos de riesgos (aprisionamiento, succión, enganche, conducción en faja) Ser golpeado por las partes móviles de la máquina o por cualquier material lanzado por la máquina. Figura 3 – Tipos de riesgo (corte y cizallamiento) Para la identificación de las máquinas / equipos a evaluar, se hará referencia a la siguiente clasificación en base en las características del tipo de movimiento de los componentes constituyentes: Máquinas / equipos con partes giratorias (rotativas) Máquinas / equipos equipados con componentes giratorios y partes en movimiento relativo tangencial Máquinas / equipos con partes en movimiento traslacional y/o alternativas Máquina herramienta Máquinas / equipos con partes giratorias Esta categoría incluye todos los sistemas equipados con ejes rotativos, como bombas centrífugas con ejes horizontales y verticales, sistemas de ventilación, sistemas de transmisión mecánica con engranajes, sistemas de agitación / mezcladoras verticales / tangenciales, sistemas de movimiento de ruedas / oruga, compresoras, turbinas, vibradores, cóclea, centrifugadoras de eje vertical. 9/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Figura 4 – Tipos de Máquinas con partes rotativas Máquinas / equipos equipados con componentes giratorios y partes en movimiento relativo tangencial Esta categoría incluye todas las máquinas / equipos con partes giratorias y otras equipados con movimiento tangencial que pueden, por lo tanto, crear un punto de enredo y conducción en el punto de contacto entre los elementos. Esta categoría incluye cintas transportadoras, transmisión mecánica de correa / cadena y rejillas rotativas. Figura 5 - Tipos de Máquinas con partes en movimiento relativo tangencial Máquinas / equipos con partes en movimiento traslacional y/o alternativas Estos tipos de máquinas se caracterizan por el movimiento de un miembro deslizante sobre guías. El peligro se deriva de la posibilidad de aplastamiento o cisallamiento que se produce cuando la parte móvil se acerca o sobrepasa otra parte fija u otro componente con movimiento opuesto. En esta categoría se incluye los pistones hidráulicos, actuadores lineales, puertas y ventanas con operación automática, mecanismos de biela y pistón. 10/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Figura 6 - Tipos de Máquinas con partes en movimiento de traslación Máquina herramienta Esta categoría incluye todas las máquinas diseñadas para realizar trabajos en diferentes tipos de objetos a través de la exportación selectiva. En general, requieren de la presencia de un operador durante las diferentes fases del proceso. Esta categoría incluye cortadores, sierras rotativas / alternativas, taladros, perforadoras, cizallas y amoladoras. Figura 7 - Tipos de Máquinas Herramientas 7.2. Evaluación de Riesgos Antes de proceder con la evaluación de riesgo, es necesario mapear todas las áreas de trabajo de una unidad territorial, dividiéndolas en áreas funcionales para la evaluación. A partir de la subdivisión de las áreas de trabajo, es necesario proceder con la identificación de las zonas de peligro presentes en el área, identificando todas las máquinas/equipos que pueden generar un riesgo de Atrapamiento para los trabajadores. Después de la identificación de todas las áreas de trabajo y áreas peligrosas caracterizadas por la presencia del riesgo de atrapamiento, es necesario evaluar el grado de riesgo de cada máquina individual e identificar los sistemas de protección más adecuados. 11/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Para la evaluación de la máquina, es conveniente utilizar una lista de verificación (Anexo 01). En el presente documento, a continuación, se enumeran las principales categorías y características de los sistemas de protección. Cabe señalar que las máquinas que cuentan con certificados de operatividad que acreditan el cumplimiento de la normativa vigente en el país no constituyen una garantía de cumplimiento de los estándares mínimos requeridos en el presente documento y, por lo tanto, deben ser presentados para el proceso de evaluación. 7.3. Control de Peligros Al identificar un peligro, se deberá utilizar una jerarquía de controles. La jerarquía consiste en tres pasos: eliminar, aislar o minimizar el peligro. En caso que el peligro no pueda ser eliminado o aislado (porque no es posible hacerlo), el peligro debe reducirse al mínimo. i. Eliminación de Peligros Con la eliminación, el peligro queda eliminado del lugar de trabajo. Con la maquinaria, esto puede implicar que los empleadores cambien los procesos y maquinaria de manera que los trabajadores no se vean expuestos a riesgos significativos. Los peligros también pueden eliminarse en la etapa de diseño. ii. Aislamiento de Peligros Si la eliminación no es posible, el peligro significativo debe ser aislado. Esto implica aislar o separar el peligro o la práctica de trabajo peligrosa de quienes puedan verse afectados por este. Estos usualmente protegen a todos lo que se encuentren alrededor de la máquina (lo que se conoce como un control de grupo). Estos pueden ser resguardos fijos, resguardos con enclavamiento o seguros por posición. iii. Minimización de Peligros En caso no fuese posible eliminar o aislar el peligro, entonces se debe minimizar la probabilidad de que este cause daño. La minimización provee un marco de comportamiento previsto o un sistema de trabajo seguro documentado. Estos tipos de controles se basan en la instrucción, información, capacitación y la supervisión. 7.4. Funciones y responsabilidades Para la gestión de los Riesgos de Atrapamiento es necesario identificar las siguientes funciones: La Persona competente es el encargado del proceso de gestión de riesgos, es decir, evaluar, desarrollar e implementar medidas de prevención del riesgo de atrapamiento en las áreas de trabajo dentro de su competencia. Esto incluye: Evaluar la existencia del riesgo de atrapamiento en el área de trabajo; Verificar que las medidas de protección adoptadas corresponden, como mínimo, a las normas de la empresa; Asegurar de manera periódica de que todos los sistemas de protección estén todos activos e intactos; 12/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Se debe considerar la revisión periódica del IPERC cuando se adquieran nuevas tecnologías (equipos y/o herramientas) y considerar en el proceso en que serán utilizados. Incluir detalladamente los equipos y herramientas de poder a utilizar, evaluar riesgos y establecer los controles (jerarquía de controles viables) dentro de la charla pre-operacional. Implementar medidas de protección adicionales en el área de trabajo. Dependiendo de la complejidad y/o extensión del área de trabajo, se podrán designar diferentes Jefes de cuadrilla en la misma zona de trabajo. El Jefe de cuadrilla y/o supervisor que coordina actividades en las áreas o cerca de áreas con riesgo de atrapamiento se asegurarán de que las actividades sean planificadas y realizadas por personal competente. Esto incluye: Verificar que todos los trabajadores estén debidamente capacitados en el uso de máquinas caraterizadas por el riesgo de atrapamiento. Estos solo deberán ser utilizados por operarios competentes. Se debe considerar el manual del equipo y las recomendaciones del fabricante. Asegurar de que se hayan aplicado todas las medidas y métodos para eliminar el riesgo; Asegurarse de que todos los sistemas de protección en el área de trabajo estén activos e intactos; Asegurar que las actividades de mantenimiento sean realizadas por personal competente y de conformidad con los procedimientos de la empresa, Contar con certificado de mantenimiento y/o operatividad vigente del equipo y la inspección diaria (check List). 7.5. Equipos de protección Cada máquina considerada tiene sus propias características específicas y la evaluación debe ser lo más detallada posible para poder realizar una elección óptima en la selección de los sistemas de protección a fin de realizar una selección óptima de los sistemas de protección. Los diferentes sistemas de protección a ser adoptados para proteger a las personas del riesgo de atrapamiento se pueden clasificarse en los siguientes tipos: Medidas técnicas y organizacionales; Protecciones físicas; Distancias de seguridad; Dispositivos de seguridad; Dispositivos de control y parada. 13/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Medidas técnicas y organizacionales Esta tipología incluye las medidas técnicas y organizacionales a ser adoptadas para todas las áreas donde existe el riesgo de atrapamiento independientemente de la evaluación de los sistemas de protección que se adopten: Se debe asegurar que todo el personal de operación y mantenimiento que trabaja en las máquinas / equipos esté informado sobre los riesgos específicos y que se utilicen de acuerdo con las instrucciones de los manuales de uso y mantenimiento. Dependiendo del grado de complejidad de la máquina / equipo de trabajo, el personal operativo o usuario debe recibir capacitación específica sobre uso adecuado de los equipos, en lo posible, deberá contar con el manual de funcionamiento de la máquina a utilizar. Todas las máquinas recién instaladas deben contar con las certificaciones respectivas del fabricante para su uso y ser sometidas a una evaluación de riesgo antes de proceder a su utilización, deberá contar con una señalización legible y de acceso visual el o los puntos donde se puede presentar el atrapamiento. Todas las áreas de trabajo con presencia de riesgos deben contar con señalización adecuada en las zonas de ingreso o acceso; Todos los sistemas de protección deben estar intactos, activos y operativos, y se les debe realizar el mantenimiento programado según el plan provisto por el fabricante; Disponer que los trabajadores individuales cumplan con las normas de seguridad y utilicen los medios de protección proporcionados. Ellos no retiran ni modifican los sistemas de protección reportando inmediatamente cualquier alteración o situaciones de peligro. Ellos no realicen, por iniciativa propia, operaciones o maniobras que no sean de su competencia y que puedan comprometer su seguridad o la de los demás trabajadores. Protecciones físicas Esta categoría de protección incluye todos los elementos de una máquina que están destinados a proteger, mediante una barrera física, al operador o a otras personas expuestas a los riesgos de contacto con piezas móviles peligrosas. Para la protección de las máquinas, se identifican los siguientes tipos en función a las características de construcción y funcionamiento: Resguardos fijos Resguardos móviles simples y con enclavamiento Resguardos ajustables La forma de los resguardos puede variar dependiendo del tipo de máquina o elemento a proteger; eventualmente se podría tener que lidiar con pantallas, puertas, tapas, rejillas cubiertas, etc. Algunos resguardos (por ejemplo, las cubiertas fijas) brindan protección suficiente solo si están adecuadamente cerradas. Otros resguardos (por ejemplo, resguardos móviles) garantizan la seguridad del operador independientemente de la posición del resguardo siempre y cuando estén relacionados con un dispositivo de enclavamiento fijo. 14/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Los requerimientos generales para el diseño, construcción y selección de resguardos para la protección de personas contra el riesgo de atrapamiento se definen a continuación. Características generales de los resguardos Los resguardos deben tener las siguientes características generales: Deben ser lo suficientemente resistentes: El dimensionamiento estructural del resguardo debe tener en cuenta los esfuerzos mecánicos causados por el operador y la posible contención de materiales o herramientas proyectadas; No deben causar riesgos adicionales: se deben considerar todos los aspectos previsibles de la operación del resguardo a fin de evitar de que devengan en un mayor peligro. Por ejemplo, se debe tener en cuenta los puntos de aplastamiento o atrapamiento que los resguardos pueden generar con las partes de la máquina o con otros resguardos; los materiales utilizados para su construcción no deben tener bordes afilados o vértices puntiagudos u otras salientes (abultamientos) peligrosas o la posibilidad de que puedan romperse o aplastarse. No deben ser fácilmente neutralizados o puestos inoperativos y no deben poder ser desmontados / desactivados sin el uso de herramientas; Deben ser colocados a una distancia segura del área de peligro (ref. Apartado 7.5.3 Distancias de Seguridad); No deben limitar, en caso sea necesario, la observación del ciclo de trabajo. Si se usan materiales perforados o rejillas metálicas, el área despejada y el color elegido deben permitir una buena visión. Si se elige utilizar un material transparente, este debe ser capaz de mantener su transparencia a lo largo de los años y con el uso. Deben permitir operaciones de mantenimiento de la máquina limitando el acceso únicamente al sector en el que se realiza el trabajo y, en lo posible, sin desmontar la protección o desactivar el dispositivo de seguridad asociado. Los grandes resguardos, las barreras espaciadoras y los cercos deben construirse sin considerar elementos que faciliten ser escalados. Por ejemplo, es posible eliminar de su superficie exterior todos los elementos horizontales de una estructura enrejada. Los sujetadores, en la medida de lo posible, deben permanecer asegurados a la cubierta misma; de esta forma se facilita su reinstalación y se evita la búsqueda de soluciones improvisadas para el reposicionamiento del resguardo ante la pérdida de los elementos de fijación. Se deben proveer señales de advertencia y remoción ubicadas adecuadamente. Figura 8 - Ejemplos de señales de seguridad 15/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Resguardos fijos Los resguardos fijos se definen como aquellos que están permanentemente cerrados (por ejemplo, mediante soldadura) o por medio de elementos de fijación (tornillos, pernos, etc.), los cuales pueden ser retirados únicamente mediante el uso de herramientas. No se consideran adecuados los resguardos fijos que pueden abrirse directamente con la mano o haciendo uso de herramientas improvisadas como monedas, limas, etc. Si se retiran los elementos de fijación del resguardo fijo, este no debe permanecer en posición cerrada, sino que tiende a caerse. Asimismo, el resguardo fijo, para ser considerado lo suficientemente seguro, debe estar correctamente dimensionado, posicionado (ref. apartado 7.5.3 Distancias de Seguridad) y debe mantenerse cerrado y bloqueado. Se debe colocar un resguardo fijo para proteger un área que requiere accesos poco frecuentes, como máximo una vez por turno de trabajo; si la frecuencia de acceso es mayor, se debe considerar la necesidad de reemplazar el resguardo fijo por un resguardo móvil con enclavamiento (ref. apartado 7.5.6 Criterios para la Elección de Tipos de Resguardos). Resguardo de separación total: es un resguardo fijo que encierra completamente más de un área peligrosa presente en una zona evitando el acceso por todos los lados. Se utilizan por lo general cuando el peligro no puede ser circunscrito en un punto definido. Resguardo de separación localizada: en comparación con el resguardo de separación total, es un resguardo fijo que encierra una única zona peligrosa a la vez. Normalmente se usa cuando el peligro está circunscrito en un área pequeña y bien definida. (Por ejemplo, resguardos de ejes rotativos, sistemas de transmisión, pistones hidráulicos) Barrera espaciadora: resguardo que no encierra completamente la zona de peligro, pero impide o reduce el acceso por su tamaño y su distancia del área peligrosa. (Ref. Apartado 7.5.3.6 Distancias de Seguridad) Por ejemplo, cerco perimétrico, resguardos de túnel. Resguardos móviles Los resguardos móviles se definen como aquellos que por lo general están conectados mecánicamente a la estructura de la máquina mediante bisagras o guías, y que pueden abrirse manualmente o mediante comandos de acción manual. Los resguardos móviles por sí solos no son lo suficientemente seguros, por lo tanto, es necesario que estén integrados con un dispositivo de enclavamiento. Los resguardos móviles deben tener en cuenta las siguientes características de seguridad: Los resguardos con bisagras que se abren verticalmente deben estar equipados con dispositivos que atenúen la caída descendente sin batimiento, con juntas de goma, para evitar los peligros de aplastamiento o cizallamiento. Los resguardos móviles deben posicionarse de manera que se evite que las personas queden dentro del área de peligro durante las operaciones normales. Para minimizar la necesidad de retirarlas, los resguardos deben estar diseñados y construidos para ofrecer una buena visibilidad del proceso de trabajo. Resguardos de apertura o cierre motorizado: Si los resguardos móviles tienen apertura o cierre motorizado, se debe tomar en cuenta el riesgo de lesiones para el operador causadas por el movimiento del resguardo 16/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes (por ejemplo, por presión de contacto, la fuerza, la velocidad, los bordes afilados). Durante el movimiento, el resguardo no debe ejercer una fuerza superior a 75 N sobre un obstáculo (por ejemplo, en el brazo del trabajador). En este caso, la energía cinética del resguardo no debe ser superior a 4J. Si el resguardo motorizado está equipado con un dispositivo que controla su reapertura automática (por ejemplo, inercia sensible) en caso de colisión con un obstáculo, la fuerza que el resguardo puede ejercer no debe ser superior a 150 N con una energía cinética máxima que no debe ser superior a 10J. Resguardos con enclavamiento y bloqueo: el resguardo está asociado con un dispositivo de enclavamiento y un dispositivo de bloqueo, de manera que permanece cerrado y bloqueado hasta que el riesgo de lesiones producto de las funciones peligrosas de la máquina haya terminado. Resguardos con enclavamiento con comando de arranque: el resguardo está asociado con un dispositivo de enclavamiento (con o sin bloqueo de resguardo) de manera que el cierre de los resguardos controla el arranque de la función peligrosa de la máquina. El dispositivo de enclavamiento asociado con el control de arranque debe garantizar la máxima confiabilidad para evitar que su falla repentina provoque un arranque no deseado. Resguardos ajustables Un resguardo ajustable se define como un resguardo fijo o móvil que tiene una parte ajustable. Los resguardos ajustables se utilizan cuando la zona de peligro no puede ser protegida completamente. Las partes ajustables deben ser de fácil maniobra sin el uso de herramientas. El ajuste, una vez seleccionado, permanece fijo durante todo el proceso. Figura 9 - Ejemplos de resguardos ajustables Distancias de seguridad El uso de distancias de seguridad es una manera de asegurar la integridad física de los trabajadores ante la presencia de partes peligrosas. Esta medida tiene por objetivo evitar el contacto con estas partes manteniendo a los trabajadores a una distancia segura mediante el uso de barreras de distancia. Una distancia de seguridad se define como la distancia mínima a la que debe colocarse una estructura de protección en relación con un área peligrosa. Esta distancia debe tener en cuenta las partes del cuerpo que pueden alcanzar a los elementos peligrosos. 17/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Las partes del cuerpo a las que se refieren a las distancias de seguridad son los miembros superiores e inferiores en los siguientes modos de acceso: Protección de los miembros superiores en relación con la accesibilidad ascendente; Protección de los miembros superiores en relación con la accesibilidad por encima de las estructuras de protección; Protección de los miembros superiores en relación con la accesibilidad a través de aberturas; Protección de los miembros superiores en relación con la accesibilidad en presencia de una estructura de protección; Protección de los miembros inferiores en relación con la accesibilidad a través de aberturas; Se deben tomar en cuenta los siguientes estándares al dimensionar los resguardos y las barreras de distancia. Estos están referidos para personas de 14 años en adelante (aproximadamente 1.4 m de altura a más). Protección de los miembros superiores en relación con la accesibilidad ascendente Para evitar el contacto accidental de los miembros superiores, la altura de los elementos peligrosos desde el plano de referencia debe ser superior a 2.7 m. Figura 10 - Distancia de Seguridad para evitar acceso ascendente Si las partes peligrosas están colocadas a una altura inferior, se debe evitarse el contacto, por ejemplo, instalando resguardos de protección. Protección de los miembros superiores en relación con la accesibilidad por encima de las estructuras de protección 18/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Para un correcto posicionamiento o dimensionamiento de las estructuras de protección, como por ejemplo barreras de distancia, es necesario considerar tres aspectos: A = altura de la zona de peligro B = altura de la estructura de protección C = distancia de seguridad horizontal a la zona de peligro En el siguiente plano, se grafican las tres medidas mencionadas como A, B y C. Figura 11 - Distancia de Seguridad para evitar el acceso por encima de las estructuras de protección Una vez identificados los valores especificados anteriormente, es posible revisar las siguientes tablas para verificar o definir el correcto posicionamiento o dimensionamiento de las estructuras de protección. 19/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Tabla 1 – Distancia de seguridad en milímetros para evitar el acceso por encima de la estructura de protección Las estructuras de protección con una altura menor de 1.4 m no están permitidas ya que no restringen de manera suficiente el movimiento del cuerpo. En caso que se utilicen estructuras de protección inferiores, estas deben combinarse con medidas de seguridad adicionales (por ejemplo, barreras inmateriales). Protección de los miembros superiores en relación con la accesibilidad a través de aberturas de las barreras de protección Cuando la protección consiste de barreras fabricadas, por ejemplo, de malla cuadrada o redes con ranuras, el dimensionamiento o posicionamiento de la estructura debe realizarse de conformidad con la siguiente tabla. 20/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Tabla 2 - Distancia de seguridad en milímetros para evitar el acceso de miembros superiores La medida de la abertura, “e”, corresponde al lado de una abertura cuadrada, el diámetro de una abertura circular y la dimensión menor de una abertura de ojal. Para aberturas mayores de 120 mm, se deben aplicar las distancias de seguridad de conformidad con el apartado 7.5.3.2 Cuando las barreras tengan aberturas de forma irregular, el tamaño de la abertura será revisado cuidadosamente y se determinará: 21/54 El diámetro de la abertura circular más pequeña; El lado de la abertura cuadrada más pequeña; El ancho de la abertura ranurada más pequeña. INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Una vez obtenidos estos datos, se identifican las tres distancias de seguridad mediante la tabla anterior. La dimensión más restrictiva de las tres dimensiones será la distancia de seguridad a utilizar para el posicionamiento de la barrera. Protección de los miembros superiores en relación con la accesibilidad ante la presencia de una estructura de protección Cuando existe una abertura en el resguardo que permite el paso del brazo, también se debe considerarse la posibilidad de articular el movimiento del brazo. La siguiente tabla identifica las distancias de seguridad ante la presencia de limitadores de movimiento u otras estructuras de protección. 22/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Tabla 3 - Distancias de seguridad para evitar el acceso de los miembros superiores ante la presencia de una estructura de protección Protección de los miembros inferiores en relación con la accesibilidad a través de aberturas En algunos casos, se pueden presentar situaciones en donde es razonablemente previsible que se alcance con los miembros inferiores la zona de peligro a través de aberturas, por ejemplo, cuando las personas intentan realizar acciones con el pie a través de aberturas. El tamaño máximo de estas aberturas y las distancias de seguridad se definen en la tabla que se muestra a continuación. 23/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Tabla 4 - Distancias de seguridad para evitar el acceso de miembros inferiores Este prospecto debe utilizarse si en la evaluación de riesgo se encuentra que existe un peligro únicamente para los miembros inferiores. Cuando exista un riesgo tanto para los miembros superiores como para los inferiores, se deberá utilizar para una abertura determinada la distancia máxima de seguridad elegida entre las tablas respectivas. Los valores indicados en la tabla no toman en cuenta si se usa o no ropa o calzado. Cabe señalar también que las aberturas de ranura > 180 mm y las aberturas cuadradas o circulares > 240 mm pueden permitir el acceso de todo el cuerpo. 24/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Uso de Barreras La distancia de seguridad, identificada en relación con el método de referencia, no tiene en cuenta la naturaleza voluntaria de acceder a las áreas peligrosas por medios adicionales como, por ejemplo: El uso de sillas, escaleras u otros medios para cambiar el plano de referencia; El uso de barras, herramientas u otros medios para incrementar la accesibilidad natural de los miembros superiores. Para una evaluación correcta de la distancia de seguridad en relación con el uso de las barreras de distancia es necesario determinar: La distancia mínima a la que debe colocarse una estructura de protección en relación con una zona de peligro; La dimensión máxima de las aberturas a través de las cuales es posible alcanzar las zonas de peligro con los miembros superiores e inferiores. Se debe adoptar esta medida de protección cuando se puede lograr un nivel adecuado de seguridad con el alejamiento, y primero se deben cumplir las siguientes condiciones para su uso adecuado: La estructura de protección debe ser estable y mantener su forma y posición; La distancia de seguridad debe estar relacionada con la parte más sobresaliente de la estructura de protección hacia la zona de peligro; Identificación correcta del plano de referencia, el cual no necesariamente es el piso, sino que puede ser, por ejemplo, una plataforma de trabajo. Cabe señalar que los métodos identificados proporcionan los elementos de protección exclusivamente contra el riesgo de atrapamiento y no de otros peligros, como los causados por radiación y emisión de sustancias. Dispositivos de seguridad Los dispositivos de seguridad tienen la función de eliminar o reducir un riesgo de forma autónoma o en asociación con resguardos. La función principal de los dispositivos es evitar alcanzar las partes peligrosas durante el movimiento. A diferencia de los resguardos, no ofrecen ninguna protección contra los materiales proyectados desde el área de trabajo hacia el operador. La elección y adopción de un dispositivo de seguridad debe efectuarse cuidadosamente, tomando en cuenta los riesgos contra los que se debe dar protección, el modo de funcionamiento de la máquina y las necesidades operativas de los trabajadores. Dispositivos de enclavamiento asociados con resguardos El enclavamiento es un dispositivo asociado con un resguardo (ver 7.5.6 Criterios para la Elección de Tipos de Resguardo’), cuyo fin es evitar el funcionamiento de partes peligrosas cuando el resguardo no está cerrado. El dispositivo de enclavamiento puede funcionar mecánicamente o de cualquier otro modo e interviene en los circuitos de control o funcionamiento, que pueden ser eléctricos o también hidráulicos o neumáticos. En algunos casos, cuando la parte a proteger tiene inercia peligrosa, el dispositivo de enclavamiento se asocia, a su vez, con un dispositivo para bloquear el resguardo. El dispositivo de bloqueo de resguardo mantiene el 25/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes resguardo cerrado y permite que se abra únicamente cuando las partes protegidas por el resguardo han agotado su inercia peligrosa. 7.5.4.1.1. Características Los dispositivos de enclavamiento deben estar fabricados con componentes de un alto grado de confiabilidad y deben ser instalados de manera que sea difícil su exclusión. Uno de los componentes fundamentales es el sensor de posición del resguardo; un componente que tiene la tarea de detectar la posición (cerrada/abierta) del resguardo. El sensor de posición (interruptor de fin de carrera), cuando es activado, debe asegurar la interrupción del circuito en el que está insertado incluso en caso de una falla. El modo de funcionamiento a utilizar se define como apertura positiva: la apertura del resguardo debe implicar una acción directa sobre el dispositivo. Los resguardos con enclavamiento, es decir, los resguardos asociados con dispositivos con enclavamiento, deben: Evitar movimientos peligrosos cuando el resguardo no está en posición cerrada; Dar una orden de parada de movimiento peligroso en caso de apertura durante el funcionamiento normal: permitir que el movimiento peligroso se inicie sólo después de que el resguardo se haya cerrado. Cuando la parte peligrosa está en inercia (periodo de parada prolongado), el resguardo, además del dispositivo de enclavamiento, también debe estar equipado con un dispositivo de bloqueo de manera que: Se evite el movimiento peligroso cuando el resguardo no se encuentra en posición cerrada y en posición bloqueada; No es posible abrir el resguardo hasta que haya finalizado el movimiento peligroso (incluyendo el movimiento de inercia); El ciclo peligroso solo puede iniciarse luego de que se haya cerrado y bloqueado el resguardo. 7.5.4.1.2. Uso de dispositivos de enclavamiento El correcto funcionamiento del dispositivo de enclavamiento debe revisarse periódicamente (en el caso de las máquinas herramienta de taller, antes del inicio de cada turno de trabajo) y siempre luego del mantenimiento, ajuste, limpieza u otra operación que involucren al resguardo. La revisión puede consistir de dos operaciones simples: Operar los dispositivos de control para el inicio del ciclo de trabajo con el resguardo sin cerrar: el dispositivo peligros no debe iniciarse; Cerrar el resguardo, iniciar un ciclo de trabajo y luego abrir el resguardo: la parte peligrosa debe detenerse. Otra comprobación adicional de la correcta instalación del sensor de posición del resguardo, cuando se trata de un interruptor de límite (de fin de carrera) de funcionamiento mecánico, consiste en accionar directamente (con una mano) el actuador del interruptor de fin de carrera con el resguardo abierto; el accionamiento no debe ser posible. 26/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes La presencia y el correcto funcionamiento de la función de bloqueo puede verificarse de la siguiente manera: durante el ciclo de trabajo normal intente abrir el resguardo móvil; el resguardo no debe moverse de la posición cerrada. El resguardo debe poder abrirse luego que haya transcurrido un tiempo razonable después que se haya ordenado la parada, para agotar los movimientos residuales de las partes peligrosas debido a la inercia. Dispositivos de bloqueo Un dispositivo de enclavamiento debe estar equipado con un dispositivo de bloqueo de resguardo cuando el tiempo de parada es mayor que el tiempo (definido como el tiempo de acceso) que le toma a una persona alcanzar la zona de peligro. Ante la presencia de un dispositivo de enclavamiento con bloqueo de resguardo, la apertura del resguardo y el acceso a la zona de peligro solo es posible si se cumple una de las siguientes condiciones: Ha transcurrido un tiempo fijo (mayor que el tiempo necesario para detener el peligro) desde que se dio la orden de parada; Se ha detectado el cese del peligro (por ejemplo, detección de velocidad cero). Independientemente del principio operativo del dispositivo (electromagnético, cilindro neumático, etc.) utilizado para controlar el dispositivo de bloqueo que mantiene cerrado el resguardo, es esencial identificar las condiciones de falla no peligrosas (falla que no permite la apertura del resguardo). En particular, en caso de una falla eléctrica de la parte peligrosa, el dispositivo de bloqueo debe permanecer en la posición que inmoviliza el resguardo. El dispositivo de bloqueo puede estar integrado en el sensor de posición del resguardo o puede ser un componente totalmente separado. Barreras inmateriales Estos dispositivos emiten uno o más haces de luz inofensivos, por lo general luz infrarroja, que constituyen una barrera inmaterial para proteger el acceso a una zona peligrosa. Cuando se interrumpe cualquiera de los haces de luz, el circuito de control de la barrera envía una señal de parada a la máquina. Las barreras 27/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes inmateriales, también conocidas como “cortinas de luz” pueden proteger áreas de muchos metros de ancho; mediante el uso de espejos, los haces de luz pueden desviarse alrededor de esquinas para cercar la máquina. 7.5.4.3.1. Características Estos dispositivos están disponibles con diferente espaciado de los haces de luz (capacidad de detección), lo cual los hace adecuados para diversas aplicaciones, desde la cobertura de todo el perímetro de un área de trabajo hasta la protección de un punto de acceso para algunos tipos de prensa. El espacio entre los haces de luz, para las barreras de mayor protección (alta capacidad de detección), es tal de manera que permite la detección de la intrusión de incluso de un solo dedo de la mano. El dispositivo debe estar equipado con un sistema de monitoreo automático capaz de detectar cualquier falla del propio dispositivo (seguridad intrínseca). El uso de barreras inmateriales debe estar conectadas al sistema de control eléctrico del delta de la máquina de manera que: La introducción de un obstáculo en el campo de protección detenga los movimientos peligrosos de la máquina; No debe ser posible iniciar ningún movimiento peligroso mientras que una parte del cuerpo esté presente en el campo de intercepción de la barrera intangible; Después de la intervención de la barrera intangible, es necesario un comando de reinicio para reanudar el ciclo de trabajo; Los comandos de reseteo deben estar dispuestos de manera tal que desde su posición se tenga una visión clara de la zona de peligro; no debe haber más de un dispositivo de reinicio para cada campo de intercepción. Las barreras deben asegurarse de manera estable y deben ser colocadas a una distancia segura de la zona de peligro. 7.5.4.3.2. Distancias de Seguridad de Barreras Inmateriales Las barreras deben colocarse de manera tal que el operador no pueda alcanzar la zona de peligro antes la parte en movimiento se detenga 28/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Cálculo de la distancia de seguridad para el posicionamiento de las barreras inmateriales Al posicionar la barrera inmaterial de manera vertical, el cálculo de la distancia debe efectuarse según la siguiente fórmula: S= (K x T) + C Donde: • • • • S: es la distancia mínima de seguridad entre la protección y el punto peligroso en mm K: velocidad de aproximación del cuerpo o partes del cuerpo, expresada en mm/segundo K= 2000 mm/s con S < 500 mm = 1600 mm/s (con S > 500 mm) T: es el tiempo de parada total (tiempo de reacción del dispositivo de protección + el tiempo de parada de la máquina) C: es un factor de corrección definido según la capacidad de detección del dispositivo (suministrado por el fabricante) mediante la siguiente tabla Tabla 5 - Cálculo de la distancia de seguridad para barreras inmateriales 29/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes El cálculo siempre debe efectuarse en primera instancia utilizando K = 2000 mm/s. Si el resultado es una distancia > 500 mm, se puede repetir el cálculo utilizando K = 1600 mm/s. En esta condición (K=1600) la distancia de posicionamiento mínima (S) seguirá siendo como mínimo 500 mm, incluso si el cálculo arroja una distancia menor (S). Dispositivos de Control y parada Los dispositivos de control son los elementos a través de los cuales el operador activa o desactiva las funciones de la máquina. Estos por lo general consisten de un dispositivo mecánico que, en algunos casos, interviene directamente sobre los componentes de transmisión del movimiento de la máquina (por ejemplo, la palanca para accionar la rotación del husillo del torno) y, en otros casos, actúa sobre el sistema de circuitos eléctricos/electrónicos, hidráulicos o neumáticos (control de la prensa hidráulica a dos manos). Características generales de los dispositivos de control Los dispositivos de control deben: • • • • • • • • • Ser claramente visibles y con una indicación clara (por ejemplo, mediante marcas, descripción completa, pictogramas) del tipo de acción a controlar; Estar ubicados fuera de las zonas de peligro; Estar protegidos contra el riesgo de operación accidental o no intencional si esto implica un riesgo (por ejemplo, pulsadores con resguardo, pedal con protección superior y/u operación compleja, palanca con movimiento articulado); Estar dispuestos de manera que el operador a cargo del control pueda verificar la ausencia de personas de las zonas de riesgo; Estar dispuestos de manera que se aseguren maniobras seguras, claras y rápidas; Estar instalado de manera que el movimiento del dispositivo de control sea acorde con la acción del control; Estar posicionado de manera que su operación no cause ningún riesgo adicional; Tener un grado de protección IP contra el ingreso de polvo o agua, acorde y compatible con las condiciones ambientales; Se debe prestar atención especial a los dispositivos de parada de emergencia que puedan estar sujetas a un gran esfuerzo. Función de arranque El arranque de una máquina/equipo, es decir, el inicio de un ciclo o función de trabajo debe ser posible únicamente si todas las funciones de seguridad y las medidas de protección están presentes y funcionando. Arrancar también significa volver a poner en marcha el motor luego de cualquier parada. Para las máquinas que requieren la presencia fija de un usuario (por ejemplo, las máquinas herramientas), solo debe ser posible arrancar una máquina con el accionamiento voluntario en un dispositivo de control especialmente diseñado. Si la presencia de más de un dispositivo de control de arranque puede llevar a un riesgo mutuo para los operadores involucrados, se debe asegurar de que solo uno de estos sea activado mediante, por ejemplo, de 30/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes dispositivos de validación, selectores, etc., y que la máquina no esté sobrecargada. Los dispositivos de control de los dispositivos de arranque también deben ser identificables mediante colores adecuados. Arranque de máquinas complejas El operador también debe poder determinar desde la posición de control que no hay personas presentes en las zonas de peligro. De no ser posible, cada arranque debe estar precedido de una señal de advertencia audible y/o visual y las personas expuestas deben tener tiempo de evitar el peligro o tener los medios a su alcance, como una parada de emergencia para evitar el arranque rápido de la máquina. Comando de acción mantenida Los dispositivos de control de acción mantenida solo inician y mantienen una cierta función de una máquina si son operados continuamente por el operador. Al ser liberados, la función controlada se detiene de manera automática. Para maquinaria donde no sea posible obtener la protección completa de las partes peligrosas, el control de accionamiento manual debe efectuarse mediante un dispositivo de acción mantenida. Los dispositivos de acción mantenida también son utilizados en máquinas donde, para operaciones de ajuste, mantenimiento, cambio de trabajo, etc., es necesario retirar o desactivar un resguardo o dispositivo de seguridad. En este caso, la seguridad del operador debe garantizarse tomando otras medidas de seguridad además del control de acción mantenida. Suspensión de las funciones de seguridad y/o medidas de protección Cuando se activa el comando presionar-para-operar como resultado de la eliminación o desactivación de las funciones de seguridad o medidas de protección, se debe asegurar que: • Todos los demás modos de operación están desactivados; • Las partes peligrosas solo pueden activarse mediante el control presionar-para-operar; • Las partes peligrosas activadas operan en cualquier caso en condiciones de riesgo reducido (velocidad reducida, desplazamiento limitado, energía limitada, etc.) Otras medidas de protección, como, por ejemplo, deben estar asociadas con lo anteriormente mencionado; • Restricción de acceso a la zona de peligro; • Disponibilidad de un comando de parada de emergencia al alcance inmediato del operador; Provisión de un panel de control manual o de controles locales que permitan el acceso directo a las partes controladas. Función de parada Una parada es un comando mediante el cual se obtiene la parada de una máquina o parte de la misma. Toda máquina debe estar equipada con por lo menos un dispositivo de control que le permita lograr una parada completa de manera segura. En caso se tenga más de una estación de trabajo, cada una debe estar equipada con un dispositivo de control que, en relación con los riesgos presentes en la maquinaria, permita la parada de toda o parte de la maquinaria manteniendo la seguridad. Los dispositivos de parada deben ubicarse al lado de cada dispositivo de arranque. La orden de parada de la maquinaria debe tener prioridad sobre las órdenes de arranque. Existen tres categorías para las funciones de parada: 31/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes • • • Categoría O, parada no controlada, mediante la cual la fuente de energía que alimenta las partes peligrosas de la maquinaria se interrumpe inmediatamente; Categoría 1, parada controlada, mediante la cual los elementos peligrosos de la máquina se detienen mientras se mantiene activa la fuente de energía, que luego se retira después de la parada; Categoría 2, parada controlada, mediante la cual se detienen los elementos peligrosos de la máquina manteniendo activa la fuente de energía incluso después de la parada. La elección de la categoría de la función de parada de la máquina debe hacerse en base a los requerimientos funcionales de la propia máquina. Las máquinas equipadas con estaciones de control inalámbricas (mando a distancia, controles remoto, infrarrojo, etc.) deben detener automáticamente los dispositivos peligrosos cuando las señales de control no se reciban correctamente o cuando se pierde la comunicación con la estación móvil. Parada de Emergencia La parada de emergencia es un dispositivo de seguridad que asegura, una vez activado, que los elementos peligrosos de una máquina se detengan lo más pronto posible. La función de parada de emergencia está diseñada para evitar o reducir, tan pronto como se produzca, los peligros para las personas (operación normal, desperfectos, fallas, errores humanos, etc.), daños a las máquinas o trabajos en curso. 7.5.5.5.1. Características generales Toda máquina debe estar equipada con uno o más dispositivos de parada de emergencia. Cada dispositivo debe poder ser activado mediante una sola acción de una persona y debe tener las siguientes características: • • • • • • • • • • 32/54 El dispositivo de parada de emergencia debe ser claramente identificable, claramente visible y rápidamente accesible; Una vez activado, la parada de emergencia debe permanecer en operación; Solo debe ser posible desactivarlo únicamente mediante la operación adecuada (reseteo); La parada de emergencia no debe reiniciarse reiniciando la maquinaria, sino reiniciándola mediante el control de reinicio; El accionamiento del control causa que se detenga el proceso peligroso en el menor tiempo posible, sin crear ningún riesgo adicional. El control debe estar disponible y operativo en todo momento independientemente del modo operativo (ciclo manual, ciclo automático, operación directa, etc.). De ser necesario, puede iniciar o permitir el inicio de algunos movimientos de protección definidos como la reversión o limitación del movimiento, deflexión, blindaje, frenado, desconexión, etc...; Debe tener prioridad sobre los demás controles; La acción en el actuador que hace funcionar el comando de parada de emergencia también debe hacer que el actuador se bloquee de manera que, cuando finalice la acción sobre el actuador, el comando de parada de emergencia continúe en su lugar hasta su reseteo intencional (desbloqueo del actuador). No debe ser posible iniciar un movimiento peligroso hasta que todos los actuadores de control accionados se hayan reiniciado de forma manual, individual e intencional. INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes • El dispositivo de control debe contar con todas las características ergonómicas necesarias (forma y tamaño). 7.5.5.5.2. Uso El dispositivo de parada de emergencia no podrá ser utilizado como una alternativa a un resguardo (resguardo o dispositivo de seguridad) pero podrá ser utilizado como una medida adicional. Cuando un dispositivo de control de parada de emergencia puede ser fácilmente desconectado (por ejemplo, panel manual de pulsadores conectado mediante un enchufe) o cuando una parte de la máquina puede ser aislada de las demás, se deben tomar medidas para evitar la posibilidad de confundir al dispositivo activo de control de parada de emergencia con los inactivos. El control de parada de emergencia debe mantenerse en buen estado de funcionamiento el mediante mantenimiento programado. Se debe comprobar periódicamente el funcionamiento correcto y siempre luego de un mantenimiento, ajuste, limpieza u otra operación que involucre a la máquina, antes de reiniciar el ciclo de producción normal. La revisión puede consistir de unas pocas operaciones simples: • • • • Accionar uno de los dispositivos de parada de emergencia, y luego accionar el comando de inicio del ciclo: la parte peligrosa no debe ponerse en marcha; Luego de activar la parada de emergencia, reinícielo: el dispositivo peligroso no debe iniciarse de manera automática; Repetir la misma operación individualmente con cada parada de emergencia en la maquinaria; la parte peligrosa no debe iniciarse de manera automática; Las operaciones o maniobras descritas deben repetirse en cada modo de operación de la máquina (ciclo automático, ciclo manual). Algunas máquinas pueden no requerir un dispositivo de parada de emergencia: • • Máquinas en las que el dispositivo de parada de emergencia no reduciría el riesgo, ya sea porque no reduciría el tiempo de parada o porque no permitiría la adopción de medidas especiales que se requieren para este riesgo; Máquinas portátiles y máquinas que pueden ser accionadas manualmente (taladro portátil, esmeril angular, etc.). 7.5.5.5.3. Características de los actuadores de los dispositivos de parada de emergencia Los actuadores de los dispositivos de parada de emergencia deben: • • • • • 33/54 Ser fácilmente accesibles para todos los operadores (presentes en cada estación de trabajo de la máquina); Ser de fácil operación. Los actuadores de parada de emergencia deben ser de color rojo; Cuando exista una superficie detrás del actuador y en la medida de lo posible, esta superficie debe ser de color amarillo; Podría ser útil fijar etiquetas adicionales o pictogramas cuando la función del actuador no sea evidente. INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Los actuadores de los dispositivos de parada de emergencia pueden tener las siguientes formas Figura 12 – Ejemplos de dispositivos de parada de emergencia (pulsadores) Figura 13 – Ejemplos de dispositivos de parada de emergencia (varillas - cables) Uso de cuerdas o cables para activar la parada de emergencia • • • • 34/54 El dispositivo de cuerdas debe ser capaz de ser operado en cualquier dirección; La rotura de la cuerda debe causar automáticamente la detención de la cuerda; La cuerda debe ser visible o evidente, de ser necesario, mediante la aplicación de señalización adecuada; Siempre debe activarse un dispositivo de reinicio luego de que la cuerda haya sido operada o se haya roto. Prestar atención a la flecha de operación y a la fuerza de liberación de la cuerda, que depende de la temperatura. INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Criterios para la selección de los tipos de resguardos Generalidades Por regla general, todas las piezas móviles y las partes móviles que constituyen una maquina no deben ser accesibles para los operadores de manera que se evite todo contacto, incluso accidental. La elección del tipo de resguardo, su ubicación y sus características debe ser tomada luego de una cuidadosa evaluación de los riesgos para cada área: Los criterios de selección más importantes a ser adoptados para elegir el tipo de resguardo son los siguientes: • probabilidad y severidad previsible de cualquier lesión según lo indicado en la evaluación de riesgos; • uso previsto de la máquina; • uso incorrecto previsible y neutralización de los resguardos; • peligros presentes en la máquina; • naturaleza y frecuencia de acceso. La elección debe ser realizada por el jefe de la Unidad Organizacional (o su delegado) en coordinación con la unidad de HSE de referencia y los jefes de planta. Elección del resguardo según la posición y número de las áreas de peligro Este criterio se basa en el análisis de la posición y el número de áreas de peligro en el área de una máquina. • • • • Los resguardos para protección contra los peligros de componentes móviles de transmisión, como por ejemplo poleas, fajas, ejes, bastidores y piñones, deben ser resguardos fijos o resguardos móviles con enclavamiento. En la medida de lo posible, se deben segregar los peligros mediante el uso de cercos. Cuando no sea posible el uso de cercos, se debe seleccionar el tipo más adecuado de resguardo, como resguardos fijos (resguardos perimétricos o espaciadores), resguardos móviles, resguardos ajustables. Un resguardo puede proteger múltiples peligros y/o zonas de peligro, por ejemplo, una barrera perimetral con una puerta de acceso con enclavamiento ubicado alrededor de un grupo de máquinas. Cuando una zona de peligro se divide en varias zonas para permitir el acceso a la máquina estacionaria en una de las zonas mientras la máquina está operando en otras zonas, debe evitarse el acceso a una zona que todavía esté funcionando desde una zona segura mediante el uso de protectores adecuados A continuación, mostramos un ejemplo de un flujograma que puede utilizarse como guía para elegir el resguardo más adecuado según el número y ubicación del riesgo. 35/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Figura 14 - Flujograma para la elección de resguardos en base al número y ubicación de riesgos Combinación de diferentes resguardos o resguardos con otros dispositivos Podría ser adecuado usar una combinación de diferentes tipos de resguardos. Por ejemplo, si una máquina tiene varias zonas de peligro y se requiere el acceso a una de ellas durante la operación, los resguardos podrían consistir de un resguardo fijo en combinación con un resguardo móvil con enclavamiento; Si se utiliza un cerco perimétrico para evitar el acceso a las zonas de peligro de una máquina, por lo general se requiere el uso de una puerta con enclavamiento para proporcionar acceso seguro. De igual manera, se puede requerir combinar un dispositivo de protección con resguardos. Elección de resguardos según la naturaleza y frecuencia del acceso requerido Los siguientes son los criterios para la selección de resguardos según la naturaleza y frecuencia de acceso a las áreas peligrosas de la máquina. No se requiere acceso durante el uso Se debe elegir resguardos fijos por su simplicidad y confiabilidad. De manera alternativa, los resguardos móviles con enclavamiento 36/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Resguardos fijos o resguardos móviles con enclavamiento Se requiere acceso durante el uso Cuando se requiera acceso para el ajuste, la corrección del mecanizado o el mantenimiento de la máquina, se deben utilizar los siguientes tipos de resguardo: a) Resguardo móvil, si se espera que la frecuencia de acceso sea alta (por ejemplo, más de una vez a la semana) o si es difícil quitar o remplazar un resguardo fijo. El resguardo móvil debe asociarse con un enclavamiento o un enclavamiento con bloqueo. b) Resguardo fijo solo si la frecuencia prevista de acceso es baja (por ejemplo, menos de una vez a la semana), su reemplazo es sencillo y su remoción y reemplazo se realiza bajo condiciones de trabajo seguras. Se requiere acceso durante el ciclo de trabajo Se deben utilizar los siguientes tipos de resguardos: a) Resguardo móvil con enclavamiento o enclavamiento con bloqueo. b) Se prefiere el uso de resguardos móviles con enclavamiento motorizado cuando existe un ciclo de trabajo corto o por motivos ergonómicos; c) Resguardos con enclavamiento con función de arranque (resguardos con control de arranque) donde se cumplan las condiciones especiales para su uso. Cuando se requiera acceso frecuente durante el ciclo de trabajo, otros tipos de dispositivos de protección podrían ser más prácticos como por ejemplo una cortina de luz intangible. Cuando el acceso a la zona de peligro no puede impedirse completamente debido a la naturaleza de la operación Cuando herramientas, como por ejemplo hojas de sierra, requieren estar expuestas parcialmente, los siguientes resguardos son adecuados. a) Resguardo de auto ajuste o auto cierre; b) Resguardo ajustable. 7.6. Normas de comportamiento de los trabajadores Al utilizar y realizar actividades en las proximidades de máquinas/equipos con riesgo de atrapamiento, el personal debe adoptar algunas normas y comportamientos generales para no verse expuestos a los peligros, lo que quiere decir: • Utilizar la maquinaria/equipos de manera correcta de acuerdo con las instrucciones y procedimientos operativos; 37/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes • • • • • • • No utilizar maquinaria/equipos salvo que esté autorizado y capacitado para hacerlo; No realizar ninguna modificación a la maquinaria/equipos y sistemas de protección por iniciativa propia; Reportar inmediatamente cualquier anomalía o defectos encontrados en los sistemas de protección; No intentar cruzar las barreras de protección con el uso de escaleras u otros soportes durante el funcionamiento de las máquinas; Utilice siempre los dispositivos de seguridad individuales provistos; Utilice ropa de trabajo de manera adecuada que no sea holgada con partes sueltas, evite usar accesorios personales que puedan actuar como elementos de enganche. (como bufandas, gorros, correas sueltas, pasadores sueltos, pulseras, collares). No retirar ningún dispositivo que cumpla la función de Sistema de protección. 7.7. Seguridad durante las fases de mantenimiento El mantenimiento a menudo involucra la exclusión o retiro de los dispositivos de seguridad y el acceso a las partes peligrosas de la máquina que normalmente están protegidas. Sin embargo, el operador de mantenimiento debe poder operar de manera segura. Se deben implementar una serie de reglas básicas en este sentido: • los puntos de ajuste, lubricación y mantenimiento deben ubicarse fuera de las zonas de peligro de manera que se excluya el acceso a las zonas de peligro en la medida de lo posible; • las intervenciones que requieran acceso a las áreas de peligro y/o remoción/exclusión de los sistemas de protección siempre deben realizarse mientras la máquina esté parada (se encuentre sin movimiento), utilizando el procedimiento de trabajo respectivo. • De no ser posible por motivos técnicos, se deberá poder efectuar estas operaciones de manera más segura utilizando dispositivos de seguridad adicionales (por ejemplo: velocidad reducida u operación intermitente); • se deben proveer medios de acceso (escaleras, corredores, etc.) para permitir que se alcancen todos los puntos de ajuste y mantenimiento de manera totalmente segura. • Contar con un plan de mantenimiento preventivo. • Luego de la culminación de las actividades de mantenimiento el encargado del área debe verificar que nadie se encuentre en las zonas de peligro y que el personal que realizo el mantenimiento sea la única autorizada en retirar el bloqueo del equipo, todos los sistemas de protección deben ser restaurados y se debe verificar su operación antes de que la maquinaria sea puesta nuevamente en servicio y antes de cerrar el Permiso de Trabajo respectivo. 7.8. Máquinas principales En el presente capítulo se muestran algunos ejemplos. Taladro de columna manual Máquina herramienta para perforar metales en frío utilizando una herramienta de corte rotativa. La pieza de trabajo está fija y sujetada mecánicamente en una mesa fija. 38/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Figura 15 - Taladro de Columna Peligros y Riesgos 7.8.1.1.1. Enredo y arrastre con el husillo o con la herramienta en rotación El husillo/herramienta debe estar protegido mediante un resguardo fijo ajustable o un resguardo móvil con enclavamiento que evita el acceso directo al área de trabajo. La apertura del resguardo móvil con enclavamiento debe hacer que la máquina se detenga inmediatamente, el cierre no debe ordenar directamente el arranque. Figura 16 - Posición del resguardo 39/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes 7.8.1.1.2. Resguardos fijos o ajustables Estos resguardos permiten que sean ajustados incluso sin el uso de herramientas. Su retiro, por ejemplo, al realizar el cambio de resguardo, solo puede realizarse con el uso de herramientas. 7.8.1.1.3. Varilla del sensor de seguridad Cuando se reemplace el resguardo por un dispositivo de protección como un dispositivo telescópico sensible, se debe colocar a una distancia no mayor de 150 mm del diámetro exterior de cada husillo de la máquina y en el primer cuadrante de rotación respecto de la posición del operador. Figura 17 - Ejemplo de dispositivo telescópico sensible 7.8.1.1.4. Proyección de esquirlas u otros materiales Delante del husillo/herramienta debe haber un resguardo fijo ajustable o un resguardo móvil con enclavamiento que protege al operador de la proyección de virutas (material de despunte) u otro material durante el maquinado al frente del husillo/herramienta. La apertura del resguardo móvil con enclavamiento debe hacer que la máquina se detenga inmediatamente; su cierre no debe ordenar directamente la marcha. El resguardo debe permitir buena visibilidad. 7.8.1.1.5. Impacto, lesión y arrastre por la rotación de la pieza de trabajo La pieza de trabajo debe ser asegurada fijamente a la mesa de trabajo con mordazas, tenazas u otros sistemas de sujeción. Queda terminantemente prohibido sujetar la pieza de trabajo con las manos o con alguna herramienta que pueda salir impulsada por el movimiento de la máquina. 40/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Figura 18 - Ejemplo de un sistema de sujeción de la pieza de trabajo 7.8.1.1.6. Enredo y aplastamiento con los componentes de la transmisión del movimiento, como el variador de velocidad Las poleas y fajas deben estar protegidas completamente por un resguardo móvil fijo o con enclavamiento. La apertura del resguardo móvil con enclavamiento debe hacer que la máquina se detenga inmediatamente, el operador no debe estar ubicado frente de la rotación de las poleas y fajas. Dispositivos de Control 7.8.1.2.1. Arranque El arranque de la máquina solo debe ser posible utilizando dispositivos de control específicos que sean claramente reconocibles y estén protegidos contra el riesgo de operación accidental (por ejemplo, palanca con doble movimiento, pulsadores protegidos por un anillo de protección, etc.). 7.8.1.2.2. Reinicio imprevisto El reinicio espontáneo de la maquinaria después de la reposición de la energía eléctrica solo debe permitirse mediante un dispositivo especial. 7.8.1.2.3. Parada La maquinaria debe contar con un dispositivo de control que permita detenerla en condiciones de seguridad. 7.8.1.2.4. Parada de emergencia Cada máquina debe estar equipada por lo menos con un control de parada de emergencia de Clase 0 en una posición de fácil acceso para el operador. 41/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Esmeril fijo Máquina para operaciones de desbaste, desbarbado y afilado, la cual opera mediante una herramienta rotativa, en forma de un disco, fabricada de una mezcla de material abrasivo (muela). Por lo general, la máquina está equipada con dos discos, una al lado de la otra, de diferente granulometría o forma, que giran de manera simultánea. Las piezas de trabajo deben colocarse en el estante especial (soporte de la pieza de trabajo) y debe ser sostenida firmemente por el operador o con un equipo especial. Figure 19 - Esmeril Fijo Peligros y riesgos 7.8.2.1.1. Contacto, aplastamiento y abrasión con la herramienta en rotación (muela). La herramienta debe estar protegida mediante un resguardo fijo resistente (cubierta), el cual protege toda la circunferencia de la muela que no se requiere para el maquinado (normalmente 1/4 de esta). La circunferencia restante de la muela permanece sin cubrirse y accesible para el maquinado. Se debe contar con apoyos planos ajustables situado frente a la sección descubierta de la muela para ayudar al operador a mantener la pieza de trabajo en su lugar. El soporte de la pieza de trabajo debe mantenerse a una distancia máxima de 2 mm de la muela abrasiva giratoria para evitar que la pieza de trabajo se enganche. Figura 20 - Posición de los resguardos 42/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes 7.8.2.1.2. Proyección de astillas u otros materiales En la parte superior de la cubierta debe colocarse un protector de astillas fácilmente ajustable, hecho de material irrompible, para interceptar la mayor parte de astillas y partículas de la muela o material de la muela o material de lavado que puedan ser proyectadas hacia el rostro del operador. La pantalla debe ser completamente transparente para permitir buena visibilidad durante el procesamiento. Figura 21 – Señal de Seguridad del Esmeril 7.8.2.1.3. Rotura de la muela Se debe prestar atención especial al diámetro y al número máximo de revoluciones que puede resistir la muela, los cuales deben ser compatibles con las características de la máquina. De lo contrario, se podría producir la rotura de la muela, con grave peligro para el operador y de las personas ubicadas alrededor. Por tal motivo, se debe colocar cerca de la máquina un letrero (cartel) indicando el diámetro máximo de la muela que puede montarse en relación con el tipo de mezcla y el número de revoluciones del eje correspondiente. El montaje y el cambio de las muelas abrasivas debe realizarlo personal experto y capacitado debido a que un error en esta fase (por ejemplo, un ajuste o posicionamiento escesivo) puede causar el estallido de la muela abrasiva. Dispositivos de Control 7.8.2.2.1. Arranque La máquina solo debe ponerse en marcha utilizando dispositivos de control específicos que sean claramente reconocibles y estén protegidos contra el riesgo de operación accidental (por ejemplo, pulsadores protegidos por un anillo de resguardo). 7.8.2.2.2. Reinicio imprevisto Se debe evitar mediante un dispositivo adecuado el reinicio espontáneo de la maquinaria luego de la reposición de la energía eléctrica. 43/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes 7.8.2.2.3. Parada de emergencia Cada máquina debe estar equipada con por lo menos un control de parada de emergencia ubicado en una posición de fácil acceso para el operador. Mezcladora de concreto Es una máquina de rotación que sirve para elaborar y/o preparar una mezcla homogénea del Concreto (mezcla seca homogénea de piedra, arena gruesa y cemento. Su funcionamiento es a través de un motor que puede ser eléctrico (monofásico o trifásico) o a gasolina, y un sistema de transmisión de poleas/correas que impulsa el tambor para revolver la mezcla. Las paletas interiores son de acero. Figure 22 – Mezcladora de concreto Por otra parte, las mezcladoras de concreto cuentan con unas guardas de seguridad las cuales no deben ser removidas, ya que proporcionan bloqueo y evitan un posible atrapamiento. Si por algún motivo la mezcladora no cuenta con las guardas respectivas, su uso quedará prohibido Cuenta con un manubrio de volteo, que al hacerlo girar mueve unos engranajes (estos deben estar cubiertos por una guarda de protección) que están conectados al tambor y sirve para verter la mezcla. Esta operación es posible, solamente, cuando está presionado el pedal de freno. La mezcladora deberá contar con señales de advertencia que se deberán tener en cuenta a la hora de manipularla: Flechas: indican la dirección de giro del trompo. Letreros: indican las áreas donde se presenta el peligro de atrapamiento, riesgo mecánico. Tacos en llantas: se utilizan para evitar que la mezcladora se deslice o se ruede, se deben colocar 1 en cada lado de la llanta 44/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Figura 23 - Posición del resguardo Peligros y riesgos 7.8.3.1.1. Atrapamiento en engranajes. Toda vez que se utilice una máquina mezcladora se revisarán sus protecciones (guardas de protección). La utilización de ellas puede evitar graves accidentes. Las maquinas mezcladoras usadas en obras de construcción, estarán protegidas mediante una guarda metálica en los puntos de transmisión (correas, corona y engranaje), evitando con ello, los riesgos de atrapamiento del operador o terceros. Figura 24 – Atrapamiento en engranajes 7.8.3.1.2. Electrocución por contacto directo e indirecto con conexiones eléctricas Las conexiones eléctricas de la mezcladora deben estar completamente protegidas de la humedad. La conexión eléctrica debe contar con línea (polo) a tierra. El cableado de las conexiones eléctricas se deberá mantener aislado las abrasiones. La conexión eléctrica de la mezcladora se hará a un tablero que soporte la capacidad de voltaje para el funcionamiento del equipo el mismo que contará con protección diferencial. 45/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Figura 25 – Contacto con energía eléctrica 7.8.3.1.3. Sobreesfuerzos y movimientos descontrolados Estarán dotados de un manubrio para giro de descarga del tambor y un freno para evitar los sobreesfuerzos y los movimientos descontrolados; el freno, a su vez, estará protegido para evitar que se presione por error. Se contará con válvulas de lubricación para todos los elementos de transmisión: poleas, corona y engranajes. Previamente al funcionamiento de la máquina, de deberá verificar que todos los puntos de lubricación se encuentren debidamente engrasados como corresponde (recomendaciones del proveedor y/o el manual) Dispositivos de Control 7.8.3.2.1. Arranque El arranque de la máquina solo debe ser posible utilizando el pulsador de arranque o puesta en marcha que debe ser claramente reconocible y estar protegidos contra el riesgo de operación accidental o reinicio imprevisto. Antes de la puesta en marchase el operador de la máquina deberá verificar lo siguiente: El nivel de aceite en el motor Que la máquina se encuentre con el combustible necesario (para el llenado de combustible la máquina deberá estar apagada) 7.8.3.2.2. Parada y parada de emergencia La máquina debe contar con un dispositivo de control que permita su detención en condiciones seguras. Cada máquina deberá estar equipada con por lo menos un control de parada de emergencia ubicado en una posición de fácil acceso para el operador. 46/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes 7.8.3.2.3. Consideraciones Se deberá de realizar una inspección del equipo antes de su uso y registrarlo en el check list de uso diario de la mezcladora El operador deberá está capacitado y poseer la formación necesaria para la utilización de la máquina de forma segura Solo el personal autorizado podrá operar la mezcladora, quien recibirá las instrucciones de puesta en marcha, manipulación y lavado. Winche / Huinche Es un dispositivo diseñado para jalar una carga a través de una superficie horizontal. Esta impulsado por un motor eléctrico o hidráulico que hace funcionar un set de engranajes, estos engranajes encienden otro que hace que el cable del Winche funcione. Los Winches hidráulicos para el tendido de conductores eléctricos son máquinas que se utilizan para aumentar, disminuir o regular la tensión de amarres o de cables de acero. Se trata de máquinas diseñadas para el tendido de líneas eléctricas de baja, media y alta tensión, para la recuperación de líneas aéreas y para operaciones de montaje y elevación. La utilización de esta maquinaria en los distintos sectores eléctricos produce un gran número de lesiones graves, con frecuencia incapacitantes. Los Winches se encuentran disponibles en varios modelos, fabricados de acuerdo al tipo de aplicación Figure 26 – Tipos de Winche / Huinche Peligros y riesgos Los peligros y riesgos a los que se encuentra el operador del Winche son: la amputación en dedos y manos, fracturas, electrocución, golpes, cortes. 7.8.4.1.1. Contacto o golpes con las partes en movimiento de la transmisión. Todas estas partes deben ir protegidas con guardas o cubiertas que hagan imposible que el personal entre en contacto con los elementos en movimiento. 47/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Trabajando con máquinas, el orden y la limpieza del puesto de trabajo (virutas, charcos, trozos de piezas) adquiere especial importancia, ya que un operario podría resbalar, tropezar y caer contra partes de la máquina en movimiento, con las consecuencias que es fácil imaginar. 7.8.4.1.2. Riesgos de atrapamientos con las partes en movimiento de la transmisión La ropa de trabajo debe ser ajustada, sin rasgaduras ni partes colgantes que puedan ser atrapadas por elementos de las máquinas en movimiento. El uso de bufandas, cadenas, relojes, anillos, pulseras, puede ocasionar accidentes graves por atrapamiento. El mismo riesgo presentan las cabelleras largas y sueltas, así como las barbas largas, que deben ir recogidas con un gorro o una redecilla. Como norma general, los operadores de máquinas deben protegerse con gafas o pantallas de seguridad y calzado de protección. Dispositivos de Control 7.8.4.2.1. Arranque El Winche no puede ser operado hasta haberle realizado una inspección exhaustiva de las partes del equipo, verificando que no haya daños y esté debidamente lubricado. La inspección la debe realizar una persona debidamente capacitada y autorizada. Inspeccione el cable de acero, los accesorios y el equipo antes de iniciar la operación. Si el cable de acero presenta algún daño debe ser reemplazado inmediatamente. Asegúrese de utilizar anclajes, poleas y demás accesorios que soporten las cargas requeridas Nunca deje el tablero de control desatendido cuando esté en funcionamiento Asegúrese de desconectar el suministro eléctrico una vez terminada la operación. Nunca dejar el equipo alimentado sin supervisión del operador. 7.8.4.2.2. Parada La maquinaria debe contar con un dispositivo de control que permita su detención en condiciones seguras. 7.8.4.2.3. Parada de emergencia Cada máquina debe estar equipada con por lo menos un control de parada de emergencia ubicado en una posición de fácil acceso para el operador. 7.8.4.2.4. Consideraciones El operador deberá está capacitado y poseer la formación necesaria para la utilización de la máquina de forma segura. 48/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Solo el personal autorizado podrá operar el Winchw / Huinche, quien recibirá las instrucciones de puesta en marcha y manipulación. Tronzadora La tronzadora de disco es una máquina usada para el corte de piezas en distintos ángulos. Para efectuar los cortes, el operario selecciona el ángulo de corte y aproxima el disco a la pieza accionando el brazo destinado para tal efecto. Las tronzadoras pivotantes de disco descritas en el documento se utilizan para cortar metales en frío en forma de barras, tubos o de distinto perfil. Estas tronzadoras utilizan como herramienta una sierra de disco, con el filo de corte en la periferia, en forma de dientes o de materiales abrasivos aglomerados. La pieza para cortar se fija en una mordaza, situada en la mesa de la propia tronzadora. Las tronzadoras pivotantes de disco, pueden tener el avance manual del cabezal o bien puede ser motorizado. En las tronzadoras de avance manual, el corte se realiza con ayuda de un brazo de palanca accionado por el operario. En las tronzadoras de avance motorizado, el corte lo realiza la sierra de disco avanzando el cabezal de forma automática. Figure 27 - Tronzadora Peligros y riesgos Los peligros y riesgos a los que se encuentra el operador de la tronzadora son: la amputación en dedos y manos, fracturas, electrocución, golpes, cortes o quemaduras por el impacto de las esquirlas (material desprendido producto del corte) 49/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes 7.8.5.1.1. Contacto con el disco de corte El disco de corte de la tronzadora se protegerá con una pantalla de material resistente (de preferencia deberá ser transparente, de modo que permita observar la línea de corte), bien será retráctil o basculante de descenso en simultaneo con el cabezal. La pantalla, retráctil o basculante, debe garantizar la protección total del disco en posición de reposo del mismo; durante el funcionamiento debe dejar al descubierto únicamente la parte del disco necesario para el corte. La pantalla será de robustez suficiente como para evitar la proyección de una pastilla que pudiera desprenderse del disco (en caso de utilizar discos de metal duro). 7.8.5.1.2. Proyección de la pieza cortada La sujeción de la pieza a cortar a la mesa de apoyo no debe realizarse nunca manualmente, sino con la ayuda de prensores adecuados que garanticen en cualquier circunstancia (aparición de nudos, etc.) una sólida fijación a la mesa de apoyo de la pieza de cortar. Con la puesta en práctica de esta medida preventiva queda prácticamente anulado el riesgo de contacto con el disco durante el desarrollo de la operación, al permitir permanecer las manos alejadas de la zona de peligro. Para la realización de tronzado de piezas con tope, éste será abatible o desplazable. El operario, una vez seleccionada la línea de corte y fijada sólidamente la pieza a la mesa, retirará el tope a fin de evitar el encuñamiento de la pieza cortada entre éste y el disco. 7.8.5.1.3. Proyección de astillas metálicas Adicional a la pantalla retráctil con las que cuentas las tronzadoras, para evitar daños por la expulsión de astillas metálicas (esquirlas) al realizar los cortes, el operario de la herramienta deberá hacer uso de una careta de protección facial transparente. Figure 28 – Pantalla retráctil 7.8.5.1.4. Contactos fortuitos con el disco girando en vacío en posición de reposo Independientemente de que el disco permanezca protegido en reposo por la pantalla descrita en el punto anterior, el órgano de accionamiento del disco de la tronzadora será de pulsación continua, con lo que se garantiza que el disco no gire en vacío en la posición de reposo del mismo. 50/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes Figura 29 – Mando sensitivo 7.8.5.1.5. Caída brusca del disco por rotura del muelle El muelle de sujeción trabajará a compresión y estará situado preferentemente en el interior de un soporte. La tronzadora irá provista de un dispositivo de anclaje automático del disco en posición de reposo, con un gatillo situado en la empuñadura de la palanca de accionamiento sobre el que se deberá actuar previamente al descenso del disco para liberar el anclaje. Dispositivos de Control 7.8.5.2.1. Arranque Solo debe ser posible efectuar la puesta en marcha del equipo de trabajo mediante una acción voluntaria sobre el elemento de accionamiento previsto a tal efecto. En caso de cambio del modo de funcionamiento de la máquina, este debe ser realizado solo por el operador y debe requerir una nueva puesta en marcha. Tras una parada, se debe asegurar que la nueva puesta en marcha se realice únicamente por el operario. 7.8.5.2.2. Parada y parada de emergencia El equipo debe estar provisto de un elemento de accionamiento que permita su parada total en condiciones de seguridad. La orden de parada del equipo de trabajo debe tener prioridad sobre las órdenes de puesta en marcha. La orden de parada del equipo de trabajo debe interrumpir el suministro de energía de los elementos de accionamiento o de sus elementos peligrosos una vez obtenida la parada del equipo de trabajo. 7.8.5.2.3. Contacto con las partes en movimiento de la transmisión Toda máquina dispondrá del correspondiente manual de instrucciones, redactado en castellano y facilitado por el fabricante. El manual de instrucciones indicará como mínimo, lo siguiente: a. Condiciones previstas de utilización. b. Las instrucciones para que puedan efectuarse sin riesgo: I. La puesta en servicio 51/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes II. III. IV. V. c. La utilización El montaje y desmontaje El reglaje El mantenimiento cualquier otra instrucción pertinente en materia de seguridad. 7.8.5.2.4. Consideraciones El operador deberá está capacitado y poseer la formación necesaria para la utilización de la máquina de forma segura Solo el personal autorizado podrá operar la tronzadora. Antes de utilizar cualquier máquina esta debe ser revisada, prestando especial atención a que estén colocados todos los dispositivos de seguridad. Mantener el entorno de la máquina libre de cualquier objeto y evitar la presencia de otros trabajadores junto a la máquina, mientras ésta se encuentra en funcionamiento 52/54 INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes 8 ANEXO 8.1. LISTA DE VERIFICACIÓN PARA EL USO SEGURO DE LA MAQUINARIA Inspección Estado actual Listado de Verificación ¿Los resguardos detienen a que los trabajadores toquen los elementos móviles peligrosos? Si No ¿Los resguardos están firmemente asegurados y no se extraen fácilmente? Si No ¿Los resguardos evitan que los objetos caigan en las partes móviles o exploten fuera de la máquina? Si No ¿Los resguardos permiten un uso seguro, cómodo y fácil de la máquina? Si No ¿La máquina puede ser manejada sin quitar la los resguardos? Si No ¿Se pueden mejorar los resguardos existentes? Si No ¿Existen procedimientos de seguridad en el lugar y la manera de apagar la máquina si algo fuera de lo común sucede, como una obstrucción? Si No ¿Hay un resguardo en la maquina en cada punto de operación donde exista un riesgo? Si No ¿Mantiene el resguardo de las manos, los dedos y el cuerpo del operador fuera de la zona de peligro? Si No ¿Han sido los resguardos modificados o eliminados? Si No Riesgos mecánicos: punto de operación 53/54 Recomendaciones / Acción INTERNAL Instrucción Operativa no. 3476 Versión no.01 de fecha 25/08/2020 Asunto: Requerimientos de Seguridad para el Riesgo de Atrapamiento Áreas de Aplicación Perímetro: Perú Función de Personal: Función de Servicio: Línea de Negocios: Infraestructura y Redes ¿Hay un resguardo más práctico o mejor? Si No ¿Cómo se puede eliminar los peligros del lugar de operación? Si No ¿Las herramientas utilizadas para colocar y quitar el material tienen la longitud adecuada, el tipo y el tamaño correctos para mantener las manos de un operador de la máquina? Si No ¿Los controles de arranque y parada están al alcance del operador? Si No Si hay más de una estación de operador, ¿se colocan controles separados donde los operadores puedan ver toda la operación? Si No ¿Están Los Controles, Incluidos los Controles de pie, Protegidos Contra la activación accidental? Si No ¿Están los controles etiquetados claramente con su función? Si No ¿Son controles similares en tipo y disposición de otras máquinas similares en la planta? Si No ¿Son dispositivos de parada de emergencia fácilmente accesibles y claramente identificados? Si No ¿La máquina está conectada por lo que debe reiniciarse manualmente reiniciada si se corta la energía y luego volverla a encenderla? Si No Los controles del operador 54/54