Operación y mantenimiento

Manual de instrucciones

MODELOS C18

MOTORES ELÉCTRICOS

PARA

APLICACIONES DE BOMBAS CONTRA

INCENDIOS

Este manual cubre los motores Caterpillar

Preparado por Clarke

Para servicio de bomba contra incendios

Clarke FireProtectionProducts, Inc.

100 Progress Place

Cincinnati, OH 45246

EE.UU.

TEL.: +1.513.475.3473

FAX: +1.513.771.0726

Clarke UK, Ltd.

Unit 1, Grange Works

Lomond Road

Coatbridge

ML5 2NN

Reino Unido

TEL.: +44(0)1236 429946

FAX: +44(0)1236 427274

www.clarkefire.com

C137889

03/20

RevE

CONTENIDO

TEMA

PÁGINA

1.0 INTRODUCCIÓN

4

1.1 IDENTIFICACIÓN/PLACA DE IDENTIFICACIÓN

4

1.2 SEGURIDAD/PRECAUCIÓN/ADVERTENCIAS

5

1.3 PRECAUCIONES PARA SOLDAR

12

2.0 INSTALACIÓN/OPERACIÓN

12

2.1 INSTALACIÓN TÍPICA

12

2.2 ALMACENAMIENTO DEL MOTOR

12

2.2.1 Almacenamiento durante menos de 1 año

12

2.2.2 Procedimiento de mantenimiento de almacenamiento extendido

12

2.2.3 Sistema refrigerante

14

2.2.4 Quitar del almacenamiento

14

2.3 INSTRUCCIONES DE INSTALACIÓN

15

2.4 INSTRUCCIONES ESPECÍFICAS DE ALINEACIÓN DE ACOPLAMIENTOS DEL VOLANTE

16

2.4.1 Eje de transmisión

16

2.5 PRUEBA SEMANAL

19

2.6 ARRANCAR/DETENER EL MOTOR

19

2.6.1 Para arrancar el motor

19

2.6.1.1 Arranque del motor para pruebas (“Arranque suave”)

20

2.6.2 Para detener el motor

20

2.6.3 Descripción del panel de instrumentos del motor

22

2.6.3.1 Interruptor del selector del ECM (Módulo de Control Electrónico) y los

ECM principales y alternos

3.0

22

2.6.3.2 Conmutación automática dual de los ECM

22

2.6.3.3 Programación de los ECM con dispositivos de conmutación automática

23

2.6.3.4 Uso del panel PowerView

24

SISTEMA DEL MOTOR

34

3.1 SISTEMA DE COMBUSTIBLE

34

3.1.1 Especificaciones del combustible Diesel

34

3.1.2 Purga del sistema de combustible

35

3.1.2.1 Serie de motores C18 después de cambiar el filtro

35

3.1.2.2 Serie de motores C18 después de que se acabara el combustible al motor

36

3.1.3 Cambio de los filtros de combustible

36

3.1.3.1 Serie de motores C18

36

3.1.4 Tanques de combustible

37

3.2 SISTEMA DE ESCAPE/SALIDA DE AIRE

37

3.2.1 Condiciones ambientales

37

3.2.2 Ventilación

38

3.2.3 Filtro de aire estándar

38

1

3.2.4 Ventilación del cárter

40

3.2.5 Sistema de escape

40

3.3 SISTEMA DE LUBRICACIÓN

40

3.3.1 Comprobación del colector de aceite

40

3.3.2 Cambio del aceite del motor

41

3.3.3 Cambio del cartucho del filtro de aceite

41

3.3.4 Especificaciones de aceite

41

3.3.5 Capacidades de aceite

41

3.4 SISTEMA DE REFRIGERACIÓN

41

3.4.1 Temperatura operativa ideal del motor

41

3.4.2 Refrigerante del motor

42

3.4.3 Agua

42

3.4.4 Capacidades del refrigerante

42

3.4.5 Inhibidores del refrigerante

43

3.4.6 Procedimiento para llenado del motor

43

3.4.7 Suministro adecuado de agua cruda para el intercambiador de calor del motor

44

3.4.7.1 Suministro de agua cruda

44

3.4.7.2 Ciclo de refrigeración

44

3.4.7.3 Especificación de la velocidad de flujo del agua cruda

45

3.4.7.4 Conducto de salida de agua cruda

46

3.4.7.5 Filtros de calidad de agua cruda, deterioro del intercambiador de calor (CAC)

46

3.4.7.6 Preventor de reflujo

47

3.4.7.7 Temperatura del conducto de salida de agua cruda

47

3.4.8 Rutas de flujo del sistema de refrigeración del motor

47

3.4.9 Avisos importantes de mantenimiento

49

3.4.9.1 Cavitación de la bomba de agua

3.5 SISTEMA ELÉCTRICO

50

3.5.1 Diagramas de conexiones

50

3.5.2 Comprobación de la tensión y ajuste de la correa de transmisión

50

3.5.3 Exceso de velocidad del motor

50

3.5.4 Simulación de campo de las alarmas del controlador de la bomba

51

3.5.5 Requisitos de la batería

52

3.6 AJUSTE DE LA VELOCIDAD DEL MOTOR

52

4.0PROGRAMA DE MANTENIMIENTO

52

4.1 MANTENIMIENTO DE RUTINA

52

5.0IDENTIFICACIÓN Y SOLUCIÓN DE PROBLEMAS

53

5.1 CÓDIGOS DE DIAGNÓSTICO DE PROBLEMAS

6.0

49

53

INFORMACIÓN DE PARTES

55

6.1 PARTES DE REPUESTO

55

6.2 LISTA DE PARTES PARA MANTENIMIENTO DEL MOTOR

55

2

7.0

ASISTENCIA AL PROPIETARIO

55

8.0

GARANTÍA

56

9.0

10.0

8.1 DECLARACIÓN DE GARANTÍA GENERAL

56

8.2 GARANTÍA DE CLARKE

56

8.3 GARANTÍA DE CATERPILLAR

56

INFORMACIÓN DE INSTALACIÓN Y OPERACIÓN

56

DIAGRAMA DE CONEXIONES

56

11.0 ILUSTRACIÓN Y DISEÑO DE PARTES

56

12.0 ÍNDICE DE PALABRAS CLAVE

57

13.0 APÉNDICE “A” Matriz de partes de los modelos C18

58

14.0 APÉNDICE “B” Garantía Limitada de Caterpillar

59

Consulte a la fábrica sobre la disponibilidad del manual en uno de los siguientes idiomas:

Español

Alemán

Francés

Italiano

NOTA

Este documento tiene como fin suministrar asistencia al personal operativo con la información sobre las

características del equipo comprado. Esto no sustituye la responsabilidad del usuario de usar las prácticas

aceptadas sobre instalación, operación y mantenimiento del equipo.

NOTA: CLARKE FPPG se reserva el derecho de actualizar el contenido de esta publicación sin previo aviso.

3

1.0 INTRODUCCIÓN

Los siguientes párrafos resumen el “Alcance de

suministro” del motor:

El motor CLARKE suministrado se ha

diseñado con el único propósito de accionar

una bomba estacionaria de emergencia

contra incendios. No se debe usar para otro

propósito.

No se debe aplicar potencia superior a los

valores nominales certificados incluidos en

la placa de identificación (solamente para

UL/cUL/FM).

Este manual suministra toda la información

necesaria para operar su motor recién adquirido de

forma segura y

eficiente, y para realizar las actividades de

mantenimiento rutinarios de forma correcta. Léalo

detenidamente.

IDENTIFICACIÓN

MODELO

Se deben considerar la reducción de

capacidad de carga por elevación y

temperatura para la potencia máxima de la

bomba.

La configuración de entrega de combustible

viene de y no se debe alterar o ajustar. Se

pueden hacer ajustes menores de RPM para

cumplir con los requisitos de la bomba.

El motor se debe instalar y se le debe hacer

mantenimiento de acuerdo con las

directrices establecidas en este manual.

Para garantizar la funcionalidad, se deben

hacer comprobaciones periódicas de

funcionamiento durante ½ hora semanal

como máximo.

En todo este manual, se usan los términos

“Motor” y “Máquina”.

El término “Motor” se refiere únicamente al

motor Diesel según como lo suministre

CLARKE.

NUMERACIÓN

DEL

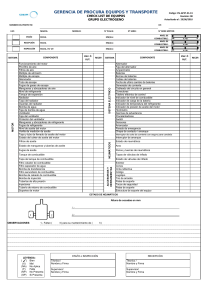

Placas de identificación Clarke

Mostrado/Aprobado en EE.UU.No

Figura #1

1.1 IDENTIFICACIÓN/PLACA DE

IDENTIFICACIÓN

Y

Hay dos placas de identificación adjuntas en todos

los motores. Placas de identificación Clarke: En esta

placa se muestran el modelo del motor, número de

serie, clasificación y fecha de fabricación. La placa

de identificación de la serie C18 está en la parte

posterior de la base de montura posterior izquierda

del motor. (Consulte la Figura #1)

Los motores deben tener un tamaño para

cubrir totalmente la potencia máxima

absorbida por cualquier equipo particular

accionado junto con un factor de seguridad

que no sea inferior al 10%. (Para los no

mostrados solamente).

El término “Máquina” se refiere a cualquier

parte de equipos con la cual el motor tenga

alguna relación.

El número del modelo Clarke refleja el tipo de motor

base, el desplazamiento del motor, el sistema de

refrigeración, el listado de aprobación de idoneidad

para el medio ambiente y el código de potencia

nominal.

Ejemplo: C18H0-UFAC28

4

C = Motor base Caterpillar

18 = Desplazamiento del motor base (18,1

litros)

H = Intercambiador de calor refrigerado (R

= Radiador)

0 = Ubicación no peligrosa

UF

=

Mostrados

por

UnderwritersLaboratories / Aprobados por

Factory Mutual, (NL = No mostrado)

A = Lugar de fabricación (Estados Unidos)

C = Nivel 2, D = Nivel 3, A = Sin emisiones

28 = Código de potencia nominal

Placa de identificación Caterpillar: La segunda

placa de identificación contiene el número del

modelo Caterpillar y el número de serie. En la serie

C18, la placa de identificación Caterpillar está

ubicada en la parte izquierda de la parte frontal del

motor del conducto de entrada de aire.

1.2 SEGURIDAD/PRECAUCIÓN/ADVERTENCI

AS

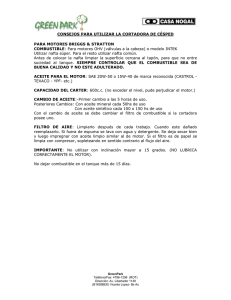

Figura #2

La

Figura #3 muestra la disposición de

levantamiento típica de un motor y un conjunto de la

bomba montados en una base cuando la base (o el

módulo) tengan orificios de levantamiento.

ATENCIÓN:

Este motor tiene componentes y

fluidos que alcanzan temperaturas operativas muy

altas y se suministra con poleas y correas móviles.

Acérquese con precaución. El fabricante de la

máquina tiene la responsabilidad de usar motores

Clarke para optimizar la aplicación en cuanto a la

máxima seguridad del usuario final.

REGLAS BÁSICAS

Las siguientes recomendaciones tienen como fin

reducir el riesgo a personas y propiedades cuando el

motor esté funcionando o no.

Los motores no se deben usar para aplicaciones

diferentes a las declaradas en la sección “Alcance de

suministro”.

NYLON SLING, CHAIN,

OR WIRE ROPE

El manejo incorrecto, las modificaciones y el uso de

partes no originales pueden afectar la seguridad.

Cuando esté levantando el motor, use equipo

adecuado para aplicarse a los puntos especialmente

suministrados como se muestra en el diseño de

instalación del motor. Los pesos del motor se

muestran en la Figura #4.

La Figura #2 muestra la disposición de

levantamiento típica de un motor no equipado.

Tenga en cuenta que los puntos de levantamiento del

motor se deben usar para levantar el motor

solamente. Precaución: cuando esté levantando, los

puntos de levantamiento siempre deben estar sobre

el centro de gravedad del equipo.

90°MAX.

ESLINGA DE NAILON,

CADENA O CUERDA DE

ALAMBRE

90°MAX.

L

L

HEAT EXCHANGER

COOLED

L/2

INTERCAMBIADOR DE

CALOR REFRIGERADO

L/2

Figura #3

Cuando Clarke suministre la base (o el módulo) para

el motor o el conjunto de la bomba, el peso

combinado del motor y la base (o el módulo) se

indicará en la unidad. Precaución: cuando esté

5

levantando, los puntos de levantamiento siempre

deben estar sobre el centro de gravedad del equipo.

Nota: el motor produce un nivel de ruido que supera

los 70 dB(a). Cuando esté realizando la prueba

funcional semanal, se recomienda que el personal de

operación use protección auditiva.

CLARKE UK suministra al fabricante de la máquina

una “Declaración de incorporación” para el motor,

cuando se necesite, una copia que se incluye en el

manual. Este documento claramente establece los

deberes del fabricante de la máquina y las

responsabilidades con respecto a la salud y

seguridad. Consulte la Figura #5.

MODELO DEL MOTOR

PESO EN lb (kg)

C18H0-UFAC10

4100

(1860)

4100

(1860)

4100

(1860)

4100

(1860)

4100

(1860)

4100

(1860)

4100

(1860)

4100

(1860)

4100

(1860)

4100

(1860)

4100

(1860)

4100

(1860)

4100

(1860)

4100

(1860)

4100

(1860)

4100

(1860)

4100

(1860)

4100

(1860)

C18H0-UFAC18

C18H0-UFAC20

C18H0-UFAC28

C18H0-UFAD10

C18H0-UFAD18

C18H0-UFAD20

C18H0-UFAD28

C18H0-UFAD30

C18H0-UFAD38

C18H0-UFAD40

C18H0-UFAD48

C18H0-UFAD50

C18H0-UFAD58

C18H0-UFAD68

C18H0-UFAD70

*C18H0-UFAA78

C18H0-UFAD78

Figura #4

* Sin emisiones

6

Figura #5

7

CLARKE®

Clarke FireProtectionProducts, Inc.

100 Progress Place

Cincinnati, Ohio 45246

Estados Unidos de América

Tel.: +1 (513) 475-3473

Fax: +1 (513) 771-0726

DECLARACIÓN DE INCORPORACIÓN

Producto:

Descripción – Motores Diesel

Fabricante: Clarke FireProtectionProducts, EE.UU.

Número del modelo Número de serie Año de fabricación Número del contrato –

Número de pedido del cliente –

Nombre y dirección del fabricante:

Clarke FireProtectionProducts, Inc.

100 Progress Place

Cincinnati, Ohio 45246

Estados Unidos de América

Declaración

Por medio del presente declaramos que el motor se va a incorporar en otra maquinaria y no se debe usar hasta que

la maquinaria relevante, en la cual el motor se vaya a incorporar, se haya declarado que cumple con los requisitos

esenciales de salud y seguridad de las directivas de maquinarias 2006/42/EC y consecuentemente las condiciones

requeridas para la marca CE.

El objeto de la declaración descrita anteriormente es la fabricación de acuerdo con las siguientes directivas:

Directiva de maquinaria 2006/42/EC

Directiva de bajo voltaje 2014/35/EU

Directiva EMC 2014/30/EU

Referencias a las normas armonizadas relevantes utilizadas:

EN ISO 12100:2010 - Seguridad de maquinaria. Principios generales de diseño. Evaluación y reducción de

riesgos

EN 60204-1:2006+A1:2009 - Seguridad de maquinaria. Equipos eléctricos de máquinas. Requisitos generales

EN 61000-6-2:2005 - Compatibilidad electromagnética (EMC). Normas genéricas. Inmunidad a entornos

industriales

EN 55011:2016+A1:2017 - Equipos industriales, científicos y médicos. Características de perturbación de

frecuencias de radio. Límites y métodos de medida.

Un archivo técnico del producto descrito anteriormente se ha compilado de acuerdo con la parte B del Anexo VII de la

Directiva de maquinarias 2006/42/EC y el Anexo lll de la Directiva de bajo voltaje 2014/35/EU.

El motor tiene partes móviles, áreas de altas temperaturas y fluidos de altas temperaturas bajo presión. Además, tiene un

sistema eléctrico que puede funcionar con corrientes eléctricas fuertes.

El motor produce gases nocivos, ruido y vibración, y por lo tanto es necesario tomar las medidas de prevención necesarias

cuando se mueva, instale y use el motor, con el fin de reducir los riesgos asociados con las características establecidas

anteriormente.

El motor se debe instalar de acuerdo con las leyes y regulaciones locales. El motor no se debe arrancar ni usar antes de que la

maquinaria en la cual se vaya a incorporar y/o su instalación general cumplan con las leyes y regulaciones locales. El motor

solamente se debe usar de acuerdo con el alcance de suministro y las aplicaciones concebidas.

Firma, ___________________________________ Fecha:

Ken Wauligman – Director de Ingeniería

Figura #5

8

QUÉ HACER DURANTE UNA EMERGENCIA

encender llamas, luces ni activar alarmas eléctricas ni

teléfonos, para evitar explosiones.

Lleve a la víctima a un área ventilada o al aire libre y

póngala de lado si está inconsciente.

Cualquier usuario del motor que siga las instrucciones

incluidas en este manual y cumpla con las

instrucciones de las etiquetas adjuntas al motor, estará

trabajando en condiciones seguras.

QUEMADURAS CÁUSTICAS

Si errores operativos causan accidentes, pida ayuda

inmediatamente

a

los

SERVICIOS

DE

EMERGENCIA.

En el evento de una emergencia, y mientras espera la

llegada de los SERVICIOS DE EMERGENCIA, siga

estos consejos generales de primeros auxilios.

1) Las quemaduras cáusticas en la piel se

producen por el escape de ácido de las

baterías:

Quite la ropa

lave con agua corriente, teniendo

cuidado de no afectar las áreas sin

lesiones

2) Las quemaduras cáusticas en los ojos las

causan el ácido de baterías, el aceite lubricante

y el combustible Diesel.

Lave los ojos con agua fresca durante

al menos 20 minutos, manteniendo los

párpados abiertos, de tal manera que el

agua ingrese a la pupila, y mueva los

ojos en todas las direcciones.

INCENDIOS

Apague el fuego usando extintores recomendados por

el fabricante de la máquina o la instalación.

QUEMADURAS

1) Apague las llamas en la ropa de las víctimas

que se estén quemando por medio de:

Empaparse con agua

Uso de extintores, asegurándose de no

dirigir los chorros directamente a la

cara

Use cobijas o haga que la víctima dé

vueltas en el suelo

2) No quite las tiras de ropa que estén pegadas a

la piel.

3) En caso de quemaduras con líquidos calientes,

quite la ropa mojada rápidamente pero con

cuidado.

4) Cubra la quemadura con un paquete especial

antiquemaduras o con bandas esterilizadas.

ENVENENAMIENTO

CARBONO (CO)

CON

MONÓXIDO

ELECTROCUCIÓN

La electrocución la pueden causar:

1) El sistema eléctrico del motor (24V CC)

2) El sistema de precalentamiento del refrigerante

120/240 Volt CA (si se suministra).

En el primer caso, el alto voltaje no involucra alto flujo

de corriente a través del cuerpo humano; sin embargo,

si existe un cortocircuito, causado por una herramienta

metálica, se pueden presentar chispas y quemaduras.

En el segundo caso, el alto voltaje causa fuertes

corrientes que pueden ser peligrosas.

Si esto pasa, interrumpa la corriente usando el

interruptor antes de tocar a la persona lesionada.

Si esto no es posible, tenga en cuenta que cualquier

otro intento es altamente peligroso para la persona que

esté ayudando. Cualquier intento de ayudar a la víctima

se debe hacer usando los medios para aislar al

rescatista de la corriente eléctrica.

DE

El monóxido de carbono de los gases de escape del

motor no tiene olor y es peligroso porque es venenoso

y, con aire, forma una mezcla explosiva.

El monóxido de carbono es muy peligroso en lugares

cerrados porque puede alcanzar una concentración

crítica en muy poco tiempo.

HERIDAS Y FRACTURAS

Cuando está atendiendo a una persona que haya sufrido

envenenamiento por monóxido de carbono en un lugar

cerrado, ventile el lugar inmediatamente para reducir la

concentración de gas.

Cuando entre a los lugares, la persona que suministre

los primeros auxilios debe retener la respiración, no

El amplio rango de posibles lesiones y la naturaleza

específica de ayuda necesaria significan que se debe

pedir ayuda a los servicios médicos.

Si la persona está sangrando, comprima la herida

externamente hasta que llegue la ayuda.

En caso de fracturas, no mueva la parte del cuerpo

afectada por la fractura. Cuando vaya a mover a una

9

persona lesionada, pídale permiso a dicha persona para

recibir ayuda. A menos de que la lesión amenace la

vida, mueva a la persona lesionada con extremo

cuidado y si es estrictamente necesario.

Inicio automático

ETIQUETAS DE ADVERTENCIA

Etiquetas de advertencia, en forma de imágenes, se

usan en el motor. A continuación, se describen sus

significados.

Nota importante:las etiquetas que muestren un signo

de exclamación indican que existe posibilidad de

peligro.

WARNING

THIS EQUIPMENT STARTS

AUTOMATICALLY

USE EAR PROTECTION

Presión de trabajo máxima del intercambiador de

calor

Partes giratorias

WARNING

ADVERTENCIA

60 P.S.I. MAX.

60 P.S.I. MAX.

WARNING

KEEP GUARDS IN PLACE

Mezcla de refrigerante

ADVERTENCIA

ESTE EQUIPO ARRANCA

AUTOMÁTICAMENTE

USE PROTECCIÓN

AUDITIVA

ADVERTENCIA

MANTENGA LOS

PROTECTORES EN SUS

LUGARES

voltaje del calentador de cámara de agua

WARNING

Premixing 50% treated water

and 50% anti-freeze coolant

solution prior to installing is

required

ADVERTENCIA

Se debe premezclar 50% de

agua tratada con 50% de una

solución de refrigerante

anticongelante antes de instalar

Punto de levantamiento

WARNING

LIFTING BRACKET IS FOR

ENGINE ONLY

ADVERTENCIA

EL SOPORTE DE

LEVANTAMIENTO ES

PARA EL MOTOR

SOLAMENTE

10

WARNING

ADVERTENCIA

TO PREVENT HEATER

DAMAGE, INSTALL

ENGINE COOLANT

BEFORE HEATER IS

ENERGIZED

230 VAC

+5% -10% SINGLE PHASE

PARA EVITAR QUE EL

CALENTADOR SE DAÑE,

INSTALE EL

REFRIGERANTE DEL

MOTOR ANTES DE QUE EL

CALENTADOR SE

ENERGICE

230 VAC

+5% -10% MONOFÁSICO

3500 W

15.2 AMPS

3500 W

15.2 AMPS

Instalación del filtro de aire.

CAUTION

DO NOT RUN ENGINE

WITHOUT AIR FILTER

INSTALLED.

PERSONAL INJURY OR

ENGINE DAMAGE MAY

RESULT.

6. Silenciador de escape

7. Soportes del sistema de escape

8. Tubo de salida de escape

9. Base de concreto

10. Tubo/unión de conexión flexible de escape

PRECAUCIÓN

NO USE EL MOTOR SIN

HABER INSTALADO LOS

FILTROS DE AIRE.

SE PUEDEN PRESENTAR

LESIONES PERSONALES O

DAÑOS MATERIALES.

1.3 PRECAUCIONES AL SOLDAR

Figura #6

Instalación típica

IMPORTANTE: SIEMPRE desconecte los conectores

del Módulo de Control Electrónico (ECM) antes de

soldar. Altas corrientes o descargas electrostáticas en

componentes electrónicos, al soldar, pueden causar

daños permanentes. Conecte el soldador a tierra cerca

del punto de soldadura y asegúrese de que los ECM u

otros componentes electrónicos no está en la línea a

tierra.

2.2 ALMACENAMIENTO DEL MOTOR

2.2.1 Almacenamiento durante menos de 1 año

El almacenamiento de los motores requiere atención

especial. Los motores Clarke, cuando se preparan para

el envío, se deben almacenar durante al menos 1 año.

Durante este período, se deben almacenar en un lugar

cerrado y seco. Se recomiendan coberturas protectoras

y permiten la circulación de aire. Los motores

almacenados de deben inspeccionar periódicamente

para verificar condiciones obvias como agua, robo de

partes, acumulación de mugre excesiva o cualquier otra

condición que pueda ir en detrimento del motor o sus

componentes.

Cualquier condición anormal que se encuentre se debe

corregir inmediatamente.

2.2.2 Almacenamiento por mucho tiempo

Welding Precaustions

Nota: se recomienda que un distribuidor de servicios

de Clarke lleve a cabo los pasos descritos en esta

sección.

Precauciones de soldadura

2.0 INSTALACIÓN/OPERACIÓN

Si un motor no se usa, es posible que el aceite se acabe

en las siguientes partes que normalmente reciben

lubricación: paredes del cilindro, anillos del pistón,

cojinetes principales, cojinetes de varillas conectoras,

cigüeñal y engranajes.

2.1 INSTALACIÓN TÍPICA

Una instalación típica de la bomba contra incendios se

muestra en las Figuras #6.

1.

2.

3.

4.

5.

Conjunto de bomba/motor

Controlador de la bomba principal

Descarga de la bomba

Rejilla de aire

Puerta de entrada con rejilla de aire

Esta falta de lubricante hace que se aparezca corrosión

en el metal. Esta condición empeora en áreas con alta

humedad.

11

Cuando se vuelva a arrancar el motor, el contacto de

las superficies metálicas causará desgaste antes de que

las superficies reciban aceite. Para minimizar el

desgaste, use el arrancador del motor con el acelerador

en la posición FUEL OFF (Sin combustible). Cuando

se muestre la presión del aceite en el manómetro de

presión, arranque el motor.

en las aberturas de escape. La mínima

proporción de aplicación para la mezcla de

aceite es de 5,5 mL por L (3 oz por 1000

pulgadas cúbicas) del desplazamiento del

motor. Selle el tubo de escape y selle cualquier

orificio de drenaje del silenciador.

9. Saque el combustible del alojamiento de filtro

de combustible secundario. Alternativamente,

vacíe y vuelva a instalar el elemento del filtro

de combustible por rotación con el fin de

eliminar cualquier suciedad y agua. Drene la

bomba de combustible con medición

dosificada.

1. Limpie el motor para que no tenga suciedad,

óxido, grasa ni aceite. Inspeccione la parte

exterior. Use pintura de buena calidad para

pintar las áreas que lo necesiten.

2. Quite la suciedad de los limpiadores de aire.

Revise todos los sellos empaques t elementos

de filtros para garantizar que haya daños.

3. Aplique lubricante a todos los puntos descritos

en este manual de Operación y Mantenimiento,

"Horario de intervalos de mantenimiento".

4. Saque el aceite del cárter. Saque el aceite del

cárter y cambie los filtros del aceite. Para usar

el procedimiento adecuado, consulte este

manual de Operación y Mantenimiento.

5. Si el motor trae un motor con arranque

neumático, llene el tanque con la siguiente

mezcla: 50 % de aceite volátil inhibidor de la

corrosión (aceite VCI) y 50% de aceite para

motores.

6. Agregue aceite VCI al aceite del cárter. El

volumen del aceite VCI en el aceite del cárter

debe ser del 3% o 4%.

Limpie el filtro de combustible principal.

Llene con fluido de calibración o queroseno.

Instale el filtro de combustible principal y use

la bomba de cebado. Este procedimiento

enviará aceite limpio al filtro secundario y al

motor.

10. Quite las boquillas de combustible o bujías de

encendido. Aplique 30 mL (1 oz) de la mezcla

de aceites (50% de aceite VCI 50% de aceite

para motor) en cada cilindro.

Use una barra o una herramienta para girar con

el fin de voltear el motor lentamente. Este

procedimiento permite que el aceite se

desplace a las paredes del cilindro. Instale

todas las boquillas de combustible o bujías de

arranque y apriete con el momento de torsión

correcto.

Nota: si el cárter del motor está lleno, saque la

cantidad suficiente de aceite para motor, de tal

forma que se pueda agregar la mezcla.

11. Rocíe una capa delgada de la mezcla de 50%

de aceite VCI y 50% de aceite para motor en

los siguientes componentes: volante, dientes

del engranaje de anillos y el piñón del

arrancador. Instale las cubiertas con el fin de

evitar evaporación de los gases del aceite VCI.

12. Aplique gran cantidad de grasa CAT

multipropósito (MPGM) a todas las partes

exteriores que se muevan, tales como roscas,

rótulas, enlaces.

7. Quite los elementos del filtro de aire. Arranque

el motor a la velocidad de arranque con el

control del acelerador en la posición FUEL

OFF (Sin combustible). Use un aerosol para

agregar una mezcla de 50% de aceite VCI y

50% de aceite para motor en el conducto de

entrada de aire o en el conducto de entrada del

turbocargador.

Nota: la mezcla del aceite VCI se puede

agregar al conducto de entrada al quitar el

tapón y revisar la presión de alimentación del

turbocargador. La mínima proporción de

aplicación para la mezcla de aceite VCI es de

5,5 mL por L (3 oz por 1000 pulgadas cúbicas)

del desplazamiento del motor.

Nota: instale todas las cubiertas. Asegúrese de

que se haya aplicado cinta en todas las

aberturas, conductos de entrada de aire,

aberturas de escape, el alojamiento del volante,

conductos de ventilación del cárter y en los

tubos de la varilla medidora.

8. Use un aerosol para agregar una mezcla de

50% de aceite VCI y 50% de aceite del cárter

Asegúrese de que todas las cubiertas estén bien

apretadas y de que sean impermeables. Use

12

cinta impermeable tal como Kendall No. 231 o

una equivalente. No use cinta para ductos. La

cinta para ductos solamente sella durante poco

tiempo.

2. Cambie el aceite y los filtros.

3. Revise la condición del ventilador y las correas

del alternador. Reemplace las correas si es

necesario. Consulte este manual de Operación

y Mantenimiento, "CorreasInspección/Ajuste/Reemplazo" para seguir el

procedimiento correcto.

4. Reemplace los elementos del filtro de

combustible.

5. Quite las cubiertas de plástico de los elementos

limpiadores de aire.

6. Use una barra o una herramienta para girar con

el fin de girar el motor en la dirección de

rotación normal. El procedimiento garantiza

que no existan bloqueos hidráulicos o

resistencia.

7. Antes de arrancar el motor, quite la cubierta o

cubiertas de las válvulas. Ponga gran cantidad

de aceite para motor en el árbol de levas, en los

seguidores de levas y en el mecanismo de

válvulas con el fin de evitar daños en el

mecanismo.

8. Lubrique a presión el motor antes de

arrancarlo. La lubricación a presión del motor

garantiza lubricación inmediata y evita daños

en el motor durante los primeros minutos. De

operación del motor. Si el motor no tiene una

bomba de prelubricación, ponga en contacto

con el distribuidor de Cat para obtener

información sobre la lubricación del motor

antes de arrancarlo.

9. Revise las condiciones de todas las mangueras

de caucho. Reemplace todas las mangueras

desgastadas. Reemplace todas las mangueras

dañadas.

10. Antes de arrancar, pruebe que el sistema de

refrigeración tenga entre 3% y 6% de

concentración del acondicionador de

refrigerante. Agregue acondicionador de

refrigerante líquido o un elemento

acondicionador de refrigerante, si existe.

13. En la mayoría de condiciones, el mejor

procedimiento es quitar las baterías. Como

alternativa, guarde las baterías en un lugar de

almacenamiento. Cargue periódicamente las

baterías cuando estén en el almacenamiento

según sea necesario.

Si las baterías no se quitan, lave las partes

superiores hasta que queden bien limpias.

Aplique una carga eléctrica a las baterías con

el fin de obtener una gravedad específica de

1,225.

Desconecte los terminales de las baterías.

Ponga una cubierta de plástico sobre las

baterías.

Nota: para obtener información adicional,

consulte la instrucción especial, SEHS7633,

"Procedimiento de prueba de las baterías".

14. Afloje todas las correas.

15. Ponga una cubierta impermeable sobre el

motor. Asegúrese de que la cubierta del motor

quede bien puesta. La cubierta debe tener la

holgura necesaria para permitir que el aire

circule alrededor del motor con el fin de evitar

daños debido a condensación.

16. Adjunte al motor una etiqueta con la fecha de

almacenamiento.

17. Quite la cubierta impermeable con intervalos

de 2 o 3 meses para verificar que no exista

corrosión en el motor. Si el motor tiene señales

de corrosión, repita el procedimiento de

protección.

2.2.3 Sistema refrigerante

Pruebe que la mezcla de refrigerante tenga un

nivel de nitrito apropiado. Si es necesario,

ajuste la mezcla del refrigerante.

Llene completamente el sistema de refrigeración antes

almacenar. (Es común que Clarke envíe el motor lleno

de refrigerante).

Cebe el motor con combustible Diesel limpio

antes de arrancar.

Consulte el manual de Operación y Mantenimiento,

"Recomendaciones de fluidos" (SEBU8598) para

obtener más información sobre refrigerantes.

11. Asegúrese de que el sistema de refrigeración

esté limpio. Asegúrese de que el sistema esté

lleno. Asegúrese de que el sistema tenga la

cantidad correcta de acondicionador

suplementario del sistema de refrigeración.

2.2.4 Quitar del almacenamiento

1. Quite todas las cubiertas protectoras exteriores.

13

12. En el primer día de operación, revise el motor

varias veces para garantizar de que no tenga

fugas y de que funcione correctamente.

13. Si el motor se sacó del almacenamiento en

donde existía una temperatura inferior a -12°C

(10°F), consulte el manual de Servicio,

SEBU5898, "Recomendaciones de operación y

mantenimiento en climas fríos".

circuito de refrigeración al intercambiador de

calor no debe exceder el límite establecido

para el intercambiador de calor suministrado

con el motor.

3) Instale todos los grifos de desagüe y tapones

del sistema de refrigeración del motor. Cierre

todos los grifos de drenaje.

2.3 INSTRUCCIONES DE INSTALACIÓN

La instalación correcta del motor es muy importante

para obtener el desempeño óptimo y duración

extendida del motor.

Cant.

Descripción

Ubicación

1

Grifo de

desagüe de

1/8”

Grifo de

desagüe de

1/4”

Tapón de

electrodos

Tubo de entrada

del calentador

del refrigerante

Tubo de entrada

de la bomba de

agua

Base del

intercambiador

de calor

1

En este aspecto, el motor tiene ciertos requisitos de

instalación que son críticos para su desempeño. Estos

requisitos están generalmente asociados con los

sistemas de refrigeración, escape, aire de inducción y

de combustible.

1

Modelo

del

motor

C18

C18

C18

4) Llene el sistema de refrigeración del motor con

una solución premezclada de 50% de agua /

50% refrigerante. Use solamente refrigerantes

que cumplan con las especificaciones ASTMD6210 para motores Diesel de trabajo pesado.

Nunca use refrigerantes de trabajo liviano o

automotriz en los motores que se hayan

diseñado para usar solamente con ASTMD3306. (Consulte la Sección 3.4.3 de este

manual sobre la capacidad del sistema de

refrigeración). Llene el tanque de expansión de

acuerdo a la Figura #18, Sección 3.4.5 del

Manual de instrucciones.

5) El motor se envía con el aceite incluido. Para

obtener las especificaciones del aceite,

consulte la sección 3.3 Sistema de lubricación.

6) Conecte el suministro de combustible y la

línea retorno a las tuberías del tanque de

suministro de combustible. Consulte la sección

del sistema de combustible de datos de

instalación y operación (consulte

clarkefire.com), para los tamaños de los tubos,

la succión de la bomba de combustible

máxima permitida y los requisitos máximos

permitidos del cabezal de combustible. Llene

el tanque de suministro con combustible

Diesel #2 (ASTM D-975) o combustible

Diesel BS 2869 de clase A2 “Rojo”, purgue el

sistema de suministro de aire y compruebe que

no haya fugas.

PRECAUCIÓN: no se recomienda el

combustible Biodiesel para equipos en

reposo que puedan tener consumo de

combustible mínimo (tales como

Esta sección del manual se debe leer junto con la

instalación y las fichas de datos operativos relevantes.

Si tiene dudas sobre la instalación, póngase en contacto

con el departamento de soporte técnico de Clarke y

suministre detalles del problema.

Todas las instalaciones deben estar limpias, sin

desechos y secas. Debe tenerse mucho cuidado para

garantizar el fácil acceso al motor para mantenimiento

y reparación. La seguridad del personal que pueda estar

en el área del motor cuando esté funcionando tiene

gran importante cuando se diseñen los procesos de

instalación.

1) Asegure el conjunto de la bomba a la base y

complete la instalación de acuerdo con las

instrucciones del fabricante de la bomba. Haga

la alineación de los acoplamientos del motor a

la bomba.

Lubrique los acoplamientos

universales de la transmisión con la grasa

NLGI de grado #1 o #2 en los accesorios Zerk

(3). (Consulte la sección 2.4 para obtener

instrucciones específicas de alineación).

2) Instale el tubo de descarga del intercambiador

de calor. El tubo de descarga no debe ser más

pequeño que la conexión del conducto de

salida del intercambiador de calor. Los tubos

de descarga de agua se deben instalar de

acuerdo con los códigos aplicables. Todos los

trabajos de fontanería que se conecten al

intercambiador de calor deben estar

asegurados para minimizar el movimiento

hecho por el motor. La presión de agua del

14

7)

8)

9)

10)

11)

generadores en reposo, protectores contra

incendios, etc.). Para aplicaciones en reposo,

use solamente combustible Diesel a base de

petróleo con acondicionadores o aditivos

aprobados por Caterpillar. Para obtener los

acondicionadores/aditivos de combustible,

póngase en contacto con su distribuidor

local de CAT o Clarke. El nivel de

suministro de combustible debe cumplir con

los requisitos de códigos aplicables. No use

materiales de cobre o galvanizados para

ninguno de los componentes de un sistema de

combustible a Diesel. El combustible

reaccionará químicamente con el zinc, lo cual

bloqueará los filtros de combustible y los

sistemas inyectores.

Quite la tapa protectora del elemento del filtro

de aire.

Conecte el calentador de la cámara de agua (si

se suministra) a una fuente de alimentación de

CA. Para la serie C18, los requisitos del

suministro eléctrico se indican en la caja de

conexiones.

Conecte

el

calentador

directamente a la caja de conexiones en el

extremo del calentador solamente. Las

conexiones del suministro nunca se deben

enrutar a través del panel de calibración del

motor. Se pueden presentar daños graves de

los componentes de control del motor.

Energice el calentador solamente después de

completar el paso #4.

Conecte el sistema de escape a una conexión

flexible del motor. La tubería del sistema de

escape la debe apoyar la estructura del edificio

y no el motor. La conexión flexible de escape

se suministra solamente para la expansión

térmica aislamiento de vibración y no para

desplazamiento ni cambio direccional.

Haga las conexiones eléctricas de CC entre la

correa del terminal del panel del calibrador del

motor (si se suministra) y el controlador de

acuerdo las instrucciones del fabricante del

controlador.

Llene las baterías con electrolitos de acuerdo a

las instrucciones del fabricante de las baterías.

Conecte los cables entre el motor y la batería

solamente después de haber instalado el

electrólito. Consulte el diagrama de

conexiones ubicada en la parte interior de la

cubierta del panel del calibrador del motor (si

se suministra) o el diagrama de conexiones

apropiado (consulte la página 5), para hacer las

conexiones correctas de los polos positivo y

negativo.

Conecte los cables negativos

directamente al bloque del motor. Conecte

todos los cables positivos al poste externo más

grande de los constructores de arranque

manual.

12) Nota:

el manual de instrucciones de

Operación y Mantenimiento de Clarke,

C137833, está en la parte interior del panel de

instrumentos del motor.

13) Nota: durante la puesta en servicio del motor,

la configuración de la velocidad final se debe

hacer tanto en el ECM principal como en el

alterno. Consulte la sección 3.6 Ajuste de

velocidad.

14) ¡IMPORTANTE!: con el fin de obtener

servicio de garantía oportuno y cumplir con las

regulaciones sobre emisiones de gases, este

motor se debe registrar con el nombre y

dirección de instalación final. Para registrar

este motor, visite www.clarkefire.com y

seleccione Registro de garantía.

2.4 ACOPLAMIENTO DEL VOLANTE

ESPECÍFICO

INSTRUCCIONES DE ALINEACIÓN

2.4.1 Eje de transmisión

Para comprobar la alineación del eje de la bomba y de

las líneas de centro del cigüeñal del motor para que

tengan desplazamiento paralelo y tolerancia angular

apropiados, el eje de transmisión se debe instalar entre

el disco de accionamiento del volante y el concentrador

de bridas del eje de la bomba.

Antesde empezar a hacer las comprobaciones de

alineación y las correcciones necesarias, instale el eje

de la transmisión y vuelva a aplicar el momento de

torsión a todos los pernos de conexiones del eje de

transmisión con los valores especificados en la

siguiente tabla:

15

MODELOS

EJE DE

TRANSMIS

IÓN

TAMAÑO

DEL

PERNO

/GRADO

MOMENTO

DE

TORSIÓN

DE AJUSTE

Pie-libra

(N-m)

C18H0UFAC28

* - 2100 rpm solamente

** - 1900 rpm solamente

Nota 1: se recomienda usar un bloqueador roscado de

resistencia media (Por Ej., Loctite – azul 243) en el

ensamble y en todo el hardware. Este se puede

comprar con el número de parte C126758, botella de

50 ml.

C18H0UFAD10

C18H0UFAD18

C18H0UFAD20

C18H0UFAD28

C18H0UFAD30

SC2160A

M16,

Clase 10.9

(Métrico)

(Alta

tensión)

Nota 2: 4 de los pernos y/o tuercas de alta tensión que

se usan para conectar el eje de la transmisión al disco

de accionamiento y que conectan el eje de la

transmisión a la brida de soporte de la bomba,

necesitarán una llave de ajuste “pata de cuervo”

adjunta a una llave dinamométrica con el fin de aplicar

el momento de torsión necesario. Un socket estándar

no funcionará debido a la proximidad de los pernos y/o

tuercas con la culata del eje de transmisión. Los

valores de torque de ajuste mostrados para estos pernos

y/o tuercas se han corregido para usar un adaptador

“pata de cuervo” el cual extiende la longitud de la llave

de torque estándar.

100 - 105

(135 - 142)

(consulte la

nota #2)

C18H0UFAD38

C18H0UFAD40

C18H0UFAD48

C18H0UFAD50

Nota 3: para el alto momento de torsión requerido para

estas tuercas, se recomienda usar una pata de cuervo de

extremo cerrado.

C18H0UFAD70*

MODELOS

EJE DE

TRANSMIS

IÓN

TAMAÑO

DEL

PERNO

/GRADO

En los siguientes pasos se describe la forma correcta de

comprobar la alineación, se recomienda usar una escala

de bolsillo pequeña o una regla con marcas de

milímetros para hacer todas las mediciones.

MOMENTO

DE

TORSIÓN

DE AJUSTE

Pie-libra

(N-m)

Antes de quitar el protector del eje de la transmisión,

desconecte el cable negativo de la batería de ambas

baterías.

C18H0UFAD58

C18H0UFAD68

A) Para comprobar el desplazamiento paralelo

horizontal, el eje de la transmisión debe tener la

orientación apropiada.

1. Gire el eje de tal forma que la referencia “AB”

del disco del adaptador del volante o la

circunferencia de la brida del eje de la

transmisión (contra el disco del adaptador del

volante) esté en la posición de las 12 en punto

mostrada en la Figura # 7a.

2. Mida desde la cara del disco del adaptador del

volante hasta el punto E. (El punto E está en el

diámetro del cojinete como se muestra en la

Figura #7a). Esta medición debe ser:

C18H0UFAD70**

C18H0UFAA78

C18H0UFAD78

C18H0UFAC10

SC2390A

M16,

Clase 10.9

(Métrico)

(Alta

tensión)

210 - 220

(285 - 298)

(consulte las

notas #2, #3)

C18H0UFAC18

Medición

123,5 + 1,5mm

142,5 + 1,5mm

C18H0UFAC20

16

Eje de transmisión

SC2160A

SC2390A

C) Para comprobar el desplazamiento paralelo

vertical, el eje de la transmisión se debe volver a

orientar.

1. Gire el eje 90○ de tal forma que la referencia

“CD” del disco del adaptador del volante o la

circunferencia de la brida del eje de la

transmisión (contra el volante) esté en la

posición mostrada en la Figura #7c.

2. Mida desde la cara del disco del adaptador del

volante hasta el punto H. (El punto H es el

punto más lejano en el diámetro del cojinete).

Esta medición debe ser:

FLYWHEEL ADAPTER

DISC

DISCO DEL ADAPTADOR

DEL VOLANTE

DETAIL OF DRIVE

SHAFT FLANGE

SHOWING “A-B”

ROTATE “AB” TO THE 12

O’CLOCK POSITION

POINT “G”

DETALLES DE LA BRIDA

DEL EJE DE LA

TRANSMISIÓN

MOSTRANDO “A-B”

GIRE “AB” HASTA LA

POSICIÓN 12 EN PUNTO

PUNTO “G”

POINT “E”

PUNTO “E”

PUMP HUB

NÚCLEO DE LA BOMBA

Medición

126.5 + 1mm.

145.5 + 1.5mm.

Eje de transmisión

SC2160A

SC2390A

Figura #7a

B) Con el eje de transmisión en la misma orientación

del paso anterior (Paso A), compruebe la

alineación angular horizontal de los ejes.

1. Mida desde la cara de acoplamiento del

concentrador de soporte hasta el punto G

mostrado en la figura #7b. (El punto G es el

punto más lejano del diámetro del cojinete).

Esta medida debe ser igual a la medida al

punto E + 0,5 mm.

FLYWHEEL ADAPTER

DISC

DISCO DEL ADAPTADOR

DEL VOLANTE

DETAIL OF DRIVE

SHAFT FLANGE

SHOWING “C-D”

DETALLES DE LA

BRIDA DEL EJE DE

LA TRANSMISIÓN

MOSTRANDO “C-D”

ROTATE “CD” TO THE 12

O’CLOCK POSITION

POINT “H”

GIRE “CD” HASTA LA

POSICIÓN 12 EN PUNTO

PUNTO “H”

POINT “J”

PUNTO “J”

PUMP HUB

NÚCLEO DE LA BOMBA

Figura #7c

POINT “G”

PUNTO “G”

POINT “E”

PUNTO “E”

PUMP HUB

NÚCLEO DE LA BOMBA

D) Con el eje de transmisión en la misma orientación

del paso anterior (Paso C), compruebe la

alineación angular vertical de los ejes.

1. Mida desde la cara de acoplamiento del

concentrador de soporte de la bomba del eje de

la transmisión hasta el punto J como se

Figura #7b

17

muestra en la figura #7d. (El punto J es el

mismo punto G con el eje de la transmisión

girado 90o). Esta medida debe ser igual a la

medida al punto H + 1 mm.

Vuelva a instalar todos los protectores y accesorios de

grasa antes de volver a conectar los cables de las

baterías.

minutos. Antes de arrancar el motor asegúrese de lo

siguiente:

1) El modo el operador tiene libre acceso para

detener el motor en una emergencia.

2) Los conductos de ventilación del salón de la

planta están abiertos y el motor tiene buen

acceso para recibir aire.

3) Todos los protectores están en la posición

adecuada y si no, por cualquier razón, todas las

partes giratorias deben estar libres y sin

restricciones.

4) La tapa de la bateríaestáen su lugary no hay

nada en la parte superior ni tocando el motor,

que no sea parte de la especificación del

suministro original.

5) El suministro de agua cruda para refrigeración

está disponible sin ninguna restricción.

Típicamente, existen restricciones para un

colador de ciclos de refrigeración conectado.

Cuando el motor esté funcionando, asegúrese de que la

temperatura del refrigerante, la presión del aceite y el

flujo de agua cruda de refrigeración estén dentro de los

límites especificados en la ficha técnica de instalación

y operación relevante (Consulte la página 5).

Figura #7d

MANTENIMIENTO

TRANSMISIÓN

DEL

EJE

DE

LA

Si la temperatura del refrigerante es excesiva, revise:

a) Los filtros de los circuitos de refrigeración

b) Funcionamiento apropiado del termostato

c) Condición del paquete de tubos del

intercambiador de calor

1. Para hacerle mantenimiento al eje de

transmisión desconecte los cables negativos de

la batería, quite la tapa del protector y déjelo a

un lado.

2. Gire el eje del motor manualmente de tal

manera que se puede acceder a los accesorios

de grasa de la unión en U.

3. Usando una engrasadora portátil con N.L.G.I.

de grado 1 o 2, aplique grasa al accesorio.

Aplique grasa hasta que esta sea visible en

todos los sellos de los tapones.

4. Verifique que todos los pernos que conecten

los ejes de transmisión estén bien apretados.

Vuelva a aplicar torque de acuerdo a 2.4.1 si es

necesario.

5. Vuelva a instalar la parte superior del protector

y conecte los cables negativos de la batería.

2.6 ARRANCAR/DETENER EL MOTOR

2.6.1 Para arrancar el motor

Utilice el controlador de la bomba principal para

arrancar. Siga las instrucciones suministradas por el

fabricante del controlador.

En motores UL/FM, use el controlador de la bomba

principal para arrancar y detener el motor. Si el

controlador de la bomba principal se daña, el motor se

puede arrancar y detener manualmente desde el panel

del calibrador del motor. Para arrancar y detener

manualmente el motor con un panel de calibrador:

Ponga el SELECTOR DE MODO en la posición de

EJECUCIÓN MANUAL. (Consulte la Figura #8).

Levante y sostenga la MANIVELA MANUAL #1,

hasta que el motor arranque o suelte después de 15

segundos. Si la unidad no arranca, espere 15 segundos,

use la MANIVELA MANUAL #2 y repita este paso.

Si el AGUA CRUDA DE REFRIGERACIÓN no

fluye o la TEMPERATURA DEL

REFRIGERANTE es muy ALTA, abra las válvulas

de derivación manual del sistema de refrigeración.

2.5 PRUEBA SEMANAL

Siempre debe estar presente un operador con

experiencia durante la prueba semanal.

NOTA: este motor está diseñado para funcionar en

condiciones de carga nominales. -para propósitos de

prueba, el motor se puede usar en condiciones de

menos carga (menor flujo). Los tiempos de ejecución

en cualquier período no deben ser superiores a 30

18

Nota:en los motores C18, también puede arrancar los

motores usando los contactores de arranque manual.

interruptor de alternación temporal ubicado en

la parte suprior del interior del panel.

(Consulte la Figura #9B).

4) Con su mano izquierda, tire el interruptor de

alternación hacia usted y manténgalo en esa

posición. Luego, levante y sostenga la

MANIVELA MANUAL #1 en frente del

panel de instrumentos del motor con su mano

derecha. Suéltela cuando el motor arranque.

5) El motor funcionará a 1100 rpm hasta que el

interruptor “Arranque suave” se suelte. Una

vez que se haya soltado, el motor aumentará su

velocidad a una tasa de 10 rpms por segundo

hasta que alcance la velocidad nominal. El

interruptor “Arranque suave”. Se puede volver

a activar y el motor inmediatamente regresará

a 1100 rpm.

IMPORTANTE: el selector del controlador de la

bomba principal debe estar en la posición OFF cuando

arranque el motor desde el panel de instrumentos.

Asegúrese de volver a poner el selector del controlador

de la bomba principal y del panel de instrumentos del

motor en la posición AUTOMÁTICA despuésde

completar la ejecución manual.

2.6.1.1 Arranque del motor para pruebas (“Arranque

suave”)

Durante la instalación del sistema de aspersión o

puesta ne servicio inicial, se aconseja arrancar el motor

a una velocidad baja. Al reducir la velocidad, se

reduce la presión de la descarga de la bomba. Esto

permite realizar la detección de fugas con una presión

reducida del sistema y reduce la probabilidad de

presentarse golpe de arieta durante el arranque. EL

proceso es sencillo con un motor mecánico puesto que

tiene un enlace mecánico que se puede quitar. No

existen provisiones en la mayoría de los motores

electrónicos.

2.6.2

Para detener el motor

Si el motor se arranca desde el controlador de la bomba

principal use el controlador de la bomba principal para

detener el motor.

Si el motor se arranca desde el panel del calibrador del

motor: Levante y sostenga el INTERRUPTOR DE

PARADA MANUAL, hasta que el motor se detenga.

Cierre la válvula de derivación manual del sistema de

refrigeración si está abierta.

Nota: este NO es el interruptor para usar durante la

prueba de giros por ciclos. Este interruptor le permitirá

al motor arrancar brevemente antes de detenerse.

IMPORTANTE: NO deje el interruptor del

SELECTOR DE MODO en la posición

EJECUCIÓN MANUAL durante la operación

AUTOMÁTICA. (El controlador no podrá detener el

motor y se PUEDEN PRESENTAR DAÑOS).

Los modelos C18 de Clarke tienen la característica de

“Arranque suave” la cual permite la operación a

velocidad reducida. Para usar esta característica, el

motor se debe arrancar manualmente desde el panel de

instrumentos del motor. Para usar esta característica:

1) Ponga el interruptor del controlador de la

bomba contra incendios principal en la

posición OFF.

2) Ponga el SELECTOR DE MODO en la

posición de EJECUCIÓN MANUAL.

(Consulte la Figura #8).

3) Abra el panel de instrumentos del motor y

busque el interruptor “Arranque suave”. Es un

19

1.

MODE SELECTOR

MANUAL RUN

AUTOMATIC

WARNING

MODE SELECTOR NOT IN AUTOMATIC

FIRE PUMP ENGINE-MANUAL OPERATING

INSTRUCTIONS

TO START ENGINE

Position MODE SELECTOR switch to MANUAL RUN

1.

2.

Lift and hold MANUAL CRANK #1 until engine starts, or

release after 15 seconds. If unit fails to start, wait 15

seconds, use MANUAL CRANK #2 and repeat step.

2.

3.

If COOLING WATER is not flowing or engine

TEMPERATURE is too high open cooling system manual

by-pass valve.

3.

1.

2.

3.

TO STOP ENGINE

Lift and hold MANUAL STOP until Engine Stops.

1.

Return MODE SELECTOR switch to AUTOMATIC

position.

Close cooling system manual by-pass valve, if opened.

IMPORTANT

DO NOT leave the MODE SELECTOR switch in the

MANUAL RUN position during AUTOMATIC operation.

20

2.

3.

SELECTOR DE MODO

EJECUCIÓN MANUAL

AUTOMÁTICO

ADVERTENCIA

SELECTOR DE MODO NO EN AUTOMÁTICO

INSTRUCCIONES OPERATIVAS MANUALES DEL

MOTOR DE LA BOMBA CONTRA INCENDIOS

PARA ARRANCAR EL MOTOR

Ponga el interruptor del SELECTOR DE MODO en la

posición EJECUCIÓN MANUAL

Levante y sostenga la MANIVELA MANUAL #1, hasta

que el motor arranque o suelte después de 15 segundos. Si

la unidad no arranca, espere 15 segundos, use la

MANIVELA MANUAL #2 y repita este paso.

Si el AGUA DE REFRIGERACIÓN no fluye o la

TEMPERATURA del motor es muy ALTA, abra las

válvulas de derivación manuales del sistema de

refrigeración.

PARA DETENER EL MOTOR

Levante y sostenga el INTERRUPTOR DE PARADA

MANUAL, hasta que el motor se detenga.

Ponga el interruptor del SELECTOR DE MODO en la

posición EJECUCIÓN AUTOMÁTICA.

Cierre la válvula de derivación manual del sistema de

refrigeración si está abierta.

IMPORTANTE

NO deje el interruptor del SELECTOR DE MODO en la

posición EJECUCIÓN MANUAL duración la operación

AUTOMÁTICA.

EMERGENCY FAILED TO START INSTRUCTIONS

SELECT ALTERNATE ECM

If a failed to start condition has occured, move the ECM selector

switch to the ALTERNATE ECM position, then follow manual

operating Instructions above.

MANUAL STOP

MANUAL CRANK #1

MANUAL CRANK #2

DISPLAY ON

USE ONLY IF DISPLAY IS OFF

WARNING

OPERATIONG ON

ALTERNATE ECM

ALTERNATE ECM WARNING:

DO NOT SWITCH WHILE THE ENGINE IS RUNNING

PRIMARY ECM

ECM SELECTOR

INSTRUCCIONES DE EMERGENCIA CUANDO NO

ARRANQUE

SELECCIONE EL ECM ALTERNO

Si se ha presentado una condición de no arranque, mueva el

interruptor del selector ECM a la posición ECM ALTERNO y

luego siga las instrucciones operativas manuales descritas

anteriormente.

DETENCIÓN MANUAL

MANIVELA MANUAL #1

MANIVELA MANUAL #2

MOSTRAR EN

USE SOLAMENTE SI LA PANTALLA ESTÁ APAGADA

ADVERTENCIA

OPERANDO EN

ECM ALTERNO

ADVERTENCIA DEL ECM ALTERNO:

NO CAMBIE CUANDO EL MOTOR ESTÉ FUNCIONANDO

ECM PRINCIPAL

SELECTOR DE ECM

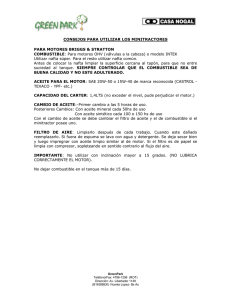

Figura #8

1 -Panel PowerView

2 - Visualización temporal en el interruptor

3 - Interruptor del Selector del modo

manual/automático

4 - Interruptor del Selector de ECM

5 - Luz de advertencia del indicador de modo manual

6 – Luz de advertencia del indicador del ECM alterno

7 - Interruptor de parada manual

8 - Interruptor de giro manual – Batería #1

9 - Interruptor de giro manual – Batería #2

10 – Conector de herramienta de mantenimiento

2.6.3 Descripción del panel de instrumentos del motor

Si se muestra un código de falla generado por el ECM

principal, y luego el interruptor del selector del ECM

se mueve a la posición del ECM alterno, es posible que

sea necesario “girar” el motor para que el ECM alterno

puede capturar el mismo código de falla.

2.6.3.1 Interruptor del selector del ECM (Módulo de

Control Electrónico) y los ECM principales y alternos

Los motores Clarke UL/FM incluyen ECM duales e

interruptor del selector del ECM en el panel de

instrumentos del motor. (Elemento #6). La posición

predeterminada del interruptor del selector del ECM es

hacia el ECM principal. En el evento de fallas en el

ECM principal, donde el motor se apague o no

arranque, será necesario cambiar manualmente a la

posición del ECM alterno. Cuando el interruptor del

selector del ECM esté en la posición del ECM alterno,

se encenderá una luz de advertencia en el panel de

instrumentos del motor. Además, el controlador

principal mostrará una luz de advertencia y se activará

una alarma sonora. Luego, el motor deberá arrancarse

manualmente. (Consulte la sección 2.6.1). Póngase en

contacto inmediatamente con un distribuidor de

servicio autorizado de Clarke cuando esta situación se

presente para iniciar la investigación. (Consulte la

sección 7.0).

2.6.3.2 Conmutación automática de ECM duales

Los modelos de motores que utilicen ECM duales traen

una unidad de BASE (Tablero para ECM de

conmutación

automática,

Boardfor

AutoSwitchingECMs) que pueden detectar fallas ya sea en

los ECM principales o alternos. El tablero BASE

monitoriza dos señales de latidos separadas para cada

ECM. Si el tablero BASE no puede detectar LAS DOS

señales, el tablero BASE reconocerá esto como una

falla del ECM e iniciará el proceso automático de

conmutación de ECM. Si el tablero BASE no puede

detectar una de estas señales, el proceso automático de

conmutación del ECM no se iniciará. Sin embargo, se

creará una indicación por medio del LED de estado

verde del tablero BASE.

La información mostrada en el manómetro de

diagnóstico PowerView se obtendrá ya sea del ECM

principal o alterno dependiendo de la posición del

interruptor del selector del ECM.

21

Operación normal: El LED destella a 1/10 Hz

o 1 vez en 10 segundos

Falla en el latido principal solamente: El LED

destella ½ Hz o 5 veces en 10 segundos.

Adicionalmente, el LED del estado del tablero BASE

destellará a una velocidad de 2 ½ Hz o 25 veces en 10

segundos.

Falla en el latido secundario solamente: El

LED destella 1 ½ Hz o 15 veces en 10

segundos.

Si se presenta una falla en el ECM durante el

funcionamiento del motor, el dispositivo de

conmutación automática controlará el apagado del

motor y evitará que se use el motor de arranque

mientras el motor se esté apagando. Después de que el

motor se haya detenido con seguridad, el dispositivo de

conmutación automática cambiar al otro ECM que esté

funcionando y luego permitirá controlar el uso del

motor de arranque desde el controlador de la bomba

contra incendios.

El proceso de conmutación automática del ECM no se

iniciará después de que cualquier sensor del motor, ya

sea primario, alterno o no crítico haya fallado de

acuerdo con UL/FM.

BASE y

LED de

estado en

verde

Vista interna de la puerta del panel de

instrumentos del motor - dispositivo de

conmutación automática del ECM dual del tablero

BASE y LED verde

Figura #9A

Después de reparar el ECM, active el interruptor de

restablecimiento de fallas del ECM en la posición

abajo durante 3 segundos y luego suelte. Esto

desactivará las alarmas de fallas y advertencias del

ECM con el controlador de la bomba contra incendios

en los terminales de interconexión 303 y 304.

El interruptor del selector del ECM operado

manualmente permite la selección manual ya sea del

ECM primario o alterno.

En el evento de una falla de la unidad del tablero

BASE mientras los ECM estén funcionando, se

mostrará un código de diagnóstico de fallas de SPN

2145 FMI 9 en el indicador de diagnóstico.

Vista interna del panel de instrumentos del motor.

"Soft Start" Toggle

Cambiar a "Arranque

suave"

Figura #9B

2.6.3.3 Programación de los ECM con dispositivos de

conmutación automática

Este procedimiento lo realizará un distribuidor de

servicio certificado de Clarke o un distribuidor de Cat.

Si el ECM seleccionado actualmente tiene una falla

detectada por la unidad del tablero BASE, se enviará

una alarma de advertencia del ECM al controlador de

la bomba contra incendios a través del terminal de

interconexión 303 y cambiará automáticamente al otro

ECM que esté funcionando. Si los dispositivos de

conmutación automática cambian a un ECM alterno,

aparecerá una indicación luminosa en el panel de

control del motor y se enviará una alarma del ECM

alterno al controlador de la bomba contra incendios a

través del terminal de interconexión 301. Después de

que el segundo ECM falle, el dispositivo de

conmutación automática enviará una alarma de falla

del ECM al controlador de la bomba contra incendios

a través del terminal de interconexión 304.

En el evento de que un ECM falle o se dañe, se

necesitará hacer la programación de la unidad de

reemplazo. La herramienta de diagnóstico se conectará

al Conector de la herramienta de servicio (#10 en la

Figura #8). Además del procedimiento programación

típico usado en los motores Caterpillar, se necesitarán

algunos pasos adicionales.

Programación del ECM principal:

1) En el modo de operación manual, seleccione el

ECM principal con el SELECTOR ECM (#4

en la Figura #8).

2) Desconecte el dispositivo de conmutación

automática del ECM dual del tablero BASE de

22

la parte posterior de la puerta del panel de

instrumentos del motor. (Consulte la Figura

#9C.)

4) Complete el proceso de programación de

forma normal.

5) Vuelva a conectar el tablero BASE.

2.6.3.4 Uso del panel PowerView

El panel PowerView (consulte la Figura #9C) le

permite al operador ver las condiciones operativas y

los códigos de fallas de diagnóstico (DTCs).

Presione la tecla del menú (C) para tener acceso

secuencial de varias funciones del motor.

La

visualización se puede seleccionar entre unidades

inglesas personalizadas o o unidades métricas.

El siguiente menú de parámetros del motor se puede

mostrar en PowerView (consulte la Figura #9E).

Figura #9C

1.

2.

3.

4.

5.

6.

7.

RPM del motor*

Temperatura del refrigerante*

Presión de aceite*

Horas máquina*

Voltaje del sistema (batería #1)*

Voltaje del sistema (batería #2)*

Porcentaje de carga del motor con las rpm

actuales

8. Temperatura del aceite

9. Temperatura del colector de entrada

10. Temperatura del combustible

11. Momento de torsión del motor

12. Nivel de combustible

13. Códigos (de diagnóstico) de servicio

activo

14. Códigos (de diagnóstico) de servicio en

almacenamiento del motor

15. Definir las unidades a mostrar

16. Ver los parámetros de configuración del

motor

* Estos seis parámetros son fijos para la

visualización de alimentación. (Consulte la Figura

#9F)

3) Esto evitará que el tablero BASE se cambie al

ECM alterno durante el proceso de

actualización del software.

4) Complete el proceso de programación de

forma normal.

5) Vuelva a conectar el tablero BASE.

Programación del ECM alterno:

1) Desconecte el dispositivo de conmutación

automática del ECM dual del tablero BASE de

la parte posterior de la puerta del panel de

instrumentos del motor.

2) Inserte la herramienta de servicio suministrada

en el panel de instrumentos del motor, en el

conector quitado del tablero BASE. (Consulte

la Figura #9D)

El manómetro PowerView incluye una pantalla de

cristal líquido (LCD). La pantalla está programada

para mostrar simultáneamente los seis parámetros

NFPA requeridos por el motor. El manómetro de

diagnóstico usa dos teclas de fechas (A) y (B) para

desplazarse por la lista de parámetros del motor y

ver la lista de menús. Se usa una tecla Entrar (E)

para seleccionar los elementos resaltados. La tecla

(D) es la opción de escape para salir del menú sin

hacer cambios. Las luces roja (G) y ámbar (F) se

usan para señalar códigos de fallas activas

recibidos por el manómetro de diagnóstico.

Figura #9D

3) Esto forzará al panel a entrar en el modo del

ECM alterno.

23

NOTA:

ilustrados en este ejemplo, en el manómetro de

diagnóstico, indican que el motor está funcionando.

La luz indicadora roja (G) indica una

condición grave. Corrija el problema antes

de reiniciar.

La luz indicadora ámbar (F) indica una

condición anormal.

No es necesario

apagar el motor inmediatamente sino que

el problema debe solucionarse lo más

pronto posible.

1. Inicie en la pantalla predeterminada del motor

de seis elementos y presione la tecla “Menú”

(C).

2. Se mostrarán los seis elementos del “Menú

principal”.

Figura #9E

3. Se podrá desplazar por las selecciones del

menú con las teclas de “Flechas” (A&B).

Figura #9F

Ajuste de la configuración de usuarios

Navegación por el menú principal

1. Desde la pantalla del “Menú principal” puede

seleccionar “Configuración de usuarios” al

resaltar el texto y presionar la tecla “Entrar”

(E).

NOTA: el panel de visualización debe alimentarse

para que pueda navegar por las pantallas del panel de

diagnóstico. Este se logra al arrancar el motor o

mantener presión creciente en el interruptor #2 de la

Figura #8. Si se desea arrancar el motor, consulte:

Arranque el motor. Todos los valores del motor

24

2. Se mostrará la siguiente pantalla. Esto

permitirá ajuste de usuarios como brillo,

contraste, unidades de temperatura y unidades

de presión.

4. Las teclas “Flechas” (A&B) se usan para

aumentar o reducir el brillo. Presione la tecla

“Entrar” (E) para guardar el ajuste.

5. Presione la tecla “Menú” (C) para regresar a la

pantalla de los seis elementos.

Ajuste del panel de instrumentos de usuarios

1. Aparte de la pantalla predeterminada de seis

elementos, existe una pantalla de “Parámetros

auxiliares” que muestra información adicional

de desempeño del sistema y del motor.

2. Inicie en la pantalla predeterminada del motor

de seis elementos y presione la tecla “Flecha a

la derecha” (E).

3. Cada uno de estos parámetros se pueden

ajustar al resaltar el elemento usando las

“Flechas” (A&B) y luego presionar la tecla

“Entrar” (E) para mostrar la pantalla de

ajustes. Ver el siguiente ejemplo del ajuste del

“Brillo”.

3. Aparecerá la siguiente pantalla de “Parámetros

de la bomba contra incendios”. Esta pantalla

no tendrá información a menos que el motor

sea un Clarke PLD (Controlador de Limitación

de Presión).

25

4.

Presione la tecla “Flecha a la derecha” (E)

otra vez para tener acceso a la pantalla

“Parámetros auxiliares”.

3. Presione la tecla “Menú” (C) para mostrar el

siguiente menú.

1. Esta pantalla muestra seis parámetros que se

pueden personalizar de una lista de 11

parámetros seleccionables por el usuario.

Estos valores se obtienen a partir del ECU del

motor a través del protocolo: de bus CAN. Es

posible que algunos de estos parámetros no se

puedan mostrar. La compatibilidad depende

del modelo de motor Clarke específico que

tenga. Para regresar a la pantalla de seis

elementos desde la pantalla de “Parámetros

auxiliares”, presione la tecla “Flecha a la

derecha” (E) una vez o la tecla “Menú” (C) dos

veces.

2. Para programar los parámetros mostrados en la

pantalla “Parámetros auxiliares”, empiece en la

pantalla de seis elementos.

4. Se mostrará el “Menú principal”. Presione la

tecla “Flecha abajo” (B) para resaltar “Panel de

usuarios”. Luego presione la tecla “Entrar”

(E) para mostrar la pantalla “Panel de

usuarios”.

26

7. Use las teclas “Flechas” (A&B) para resaltar el

parámetro a agregar a la pantalla “Parámetros

auxiliares”. Luego presione la tecla “Entrar”

(E). Esto confirmará la selección y mostrará el

menú “Panel de usuarios”.

5. En la pantalla “Panel de usuarios”, use las

teclas “Flechas” (A&B) para resaltar el

manómetro a reemplazar. Presione la tecla

“Entrar” (E) y aparecerá la siguiente pantalla.

6. Si continúa presionando la tecla “Flecha

abajo” (B), aparecerá otra pantalla con cuatro

parámetros más los cuales se pueden agregar a

la pantalla “Parámetros auxiliares”.

8. En este ejemplo, el parámetro “TEMP CAC”

se ha cambiado por el parámetro “NIVEL DE

REFRIGERANTE”. Al presionar la tecla

“Menú” (C) desde esta pantalla regresará a la

pantalla predeterminada de seis elementos.

9. La siguiente pantalla describe las ubicaciones

de Manómetro 1 - Manómetro 6 en la pantalla

“Parámetros auxiliares”.

27

menú hasta que se resalte “Configuración del

motor”.

10. Para regresar a la pantalla de seis elementos

desde la pantalla de “Parámetros auxiliares”,

presione la tecla “Flecha a la derecha” (E) una

vez o la tecla “Menú” (C) dos veces.

3. Una vez resaltado “Configuración del motor”,

presione la tecla “Entrar” (E) para ver la

siguiente pantalla.

Información de configuración del motor

NOTA: la información de configuración del motor es

una función de solo lectura. Todos los parámetros de

configuración del motor los ha predefinido Clarke.

Este menú se usa principalmente para identificar y

resolver problemas.

1. Inicie en la pantalla de seis elementos y

presione la tecla “Menú” (C).

4. Presione la tecla “Entrar” para tener acceso a

la siguiente pantalla.

Se muestran dos

números. El número superior representa la

velocidad del motor (RPM) requerida para

activar la alarma de exceso de velocidad

durante una verificación de dicho circuito de

alarmas. El número inferior representa la

velocidad del motor (RPM) requerida para

activar la alarma de exceso de velocidad

durante una operación normal.

2. Se mostrará el Menú principal. Usa las teclas

de “Flechas” (A&B) para desplazarse por el

28

5. Al presionar la tecla “Escape” (D) regresará al

menú “Configuración del motor”. Presione la

tecla “Flechas” (B) para resaltar “Revisión de

Software”. Luego, presione la tecla “Entrar”

(E). Se mostrará la siguiente pantalla. Es

posible que se necesite esta información para

resolver un problema.

2. Se mostrará el Menú principal. Usa las teclas

de “Flechas” (A&B) para desplazarse por el

menú hasta que se resalte “Fallas”.

3. Presione la tecla “Entrar” (E) una vez que

“Fallas” se resalte y luego aparecerá el menú

“Fallas”.

6. Presione la tecla “Menú” (C) para regresar al

menú principal.

Acceso a los códigos almacenados de resolución de

problemas

1. Inicie en la pantalla de seis elementos y

presione la tecla “Menú”.

29

4. Presione las teclas “Flechas” (A&B) para

resaltar “Fallas almacenadas” y presione la

tecla “Entrar” (E). Se mostrará la siguiente

pantalla.

Acceso a los códigos de fallas activos

Para ver la descripción de los códigos de fallas,

consulte la tabla en la sección Identificación y solución

de problemas.

1. Durante la operación normal, la pantalla

predeterminada de seis elementos estará

visible.

5. La línea superior de la pantalla “Fallas

almacenadas” representa el usuario del número

de códigos de fallas almacenadas. Si hay dos

fallas almacenadas, junto al texto “Mensaje de

diagnóstico”, el texto mostrará 1 de 2. SPN y

FMI conforman el código de la falla. Consulte

la sección de Identificación y solución de

problemas en este manual para ver la

descripción de los códigos comunes. OC es el

número de ocurrencias del código mostrado.

6. Consulte el siguiente ejemplo de una pantalla

de “Fallas almacenadas” cuando existan fallas

almacenadas. Presione la tecla “Flechas”

(A&B) para desplazarse por todos los códigos

de fallas almacenadas. Presione la tecla

“Menú” (C) una vez para regresar al “Menú

principal”. Presione de nuevo para regresar a

la pantalla de los seis elementos.

2. Cuando el manómetro de diagnóstico reciba un

código de falla de un ECM, la pantalla de seis

elementos se reemplazará con el mensaje

“Advertencia”. Se mostrarán los números

SPNy FMI junto con una descripción del

problema. El LED amarillo de la izquierda se

encenderá también.

30

IMPORTANTE: si se ignoran los códigos de fallas

activos se pueden presentar daños graves en el motor.

5. Regresará a la pantalla de seis elementos, pero

se mostrará el ícono de advertencia. El LED

amarillo también permanecerá iluminado. El

ícono de advertencia y el LED amarillo