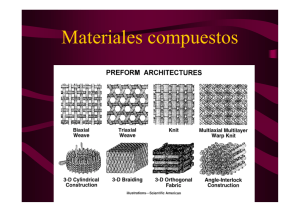

DEPARTAMENTO DE CIENCIAS DE LA ENERGÍA Y MECÁNICA Diseño Mecatrónico 5500 Partes automotrices fabricadas con material compuesto Sangolquí, 27 de agosto de 2020 Introducción El presente documento muestra el análisis de la construcción de un capó delantero mediante el uso de materiales compuestos con fibras naturales. Figura 1:Capo frontal. (Alves et al. 2010) En el capítulo 8: Carrocerías y bastidores del libro para mantenimiento de vehículos, el diseño de una carrocería, además de la estética y funcionalidad, se deben tener en cuenta otros factores de gran importancia, como necesidades estructurales, ligereza, aerodinámica y seguridad, encaminados a mejorar las prestaciones, economizar energía y proteger a los ocupantes. Por lo que para poder realizar un correcto diseño de la pieza, hay que saber bajo qué condiciones va a trabajar y que requerimientos existen por parte de los usuarios. La principal función que debe cumplir un capo delantero es la de proteger el sistema de tren motriz de un automóvil de factores ambientales, también tiene como requisito minimizar el peligro que existe para el usuario en caso de una colisión. Es por eso que en los choques la carrocería debe estar en condiciones de convertir la máxima cantidad de energía cinética en trabajo de deformación, sin que el habitáculo se deforme mucho tal y como se muestra en la figura. Figura 2:(a) Zona de mínima o nula deformación. (b) Zonas previstas para máxima deformación. Selección de la fibra natural La resistencia y capacidad de absorción de energía de una carrocería están relacionadas directamente con las piezas que la componen, y el comportamiento de estas últimas depende de tres factores fundamentales: el material de que estén fabricadas, el espesor y la forma. Sin embargo, en este texto la forma y el espesor del capó no son de nuestra importancia puesto que vamos a utilizar un diseño ya realizado y analizar la viabilidad de fabricarlo con materiales compuestos con fibras naturales. Los materiales compuestos reforzados han llamado mucho la atención de los científicos e ingenieros de materiales en los últimos años debido a sus buenas propiedades mecánicas, peso ligero, ecológico y biodegradable.(Yang and Li 2012) Es por eso que nos vamos a enfocar en las características del material, un factor muy importante a tener en cuenta también, desde el punto de vista de la seguridad, es la ligereza del mismo, pues cuanto menor sea la masa de la carrocería, menor será la energía a disipar para una velocidad dada. La rigidez debe ser la máxima posible con respecto a la flexión y la torsión, para mantener pequeñas las deformaciones elásticas en las aberturas de los capós. Teniendo esto en cuenta se procede a la selección del material comparando estas dos características: La rigidez y la densidad. Figura 3: Comparación de propiedades de fibras naturales. (CES EduPack) Generalmente las carrocerías están fabricadas en chapa de acero; pero determinados modelos incorporan aluminio, hasta el punto de existir carrocerías fabricadas íntegramente con este material, que aportará, entre otras propiedades, su ligereza y capacidad de deformación. Es por eso que en la siguiente imagen comparamos las características de las fibras naturales con diferentes tipos de aluminio. Donde se observa claramente la ventaja que representa el uso de las fibras naturales en cuestión de peso teniendo valores de rigidez muy cercanos. Figura 4: Comparación de las propiedades de las fibras naturales y el aluminio. (CES EduPack) Analizando las características necesarias de la pieza a diseñar, escogemos la fibra de ramio, puesto que es una de las fibras con mayor rigidez, así como mayor densidad, sin embargo, la densidad de este sigue siendo mucho más baja que los aluminios que son utilizados actualmente en el mercado. Otra característica a tomar en cuenta en las carrocerías específicamente en el capo de un carro, es que se busca que disipe la mayor cantidad de ruido producido por el motor y otros componentes, por lo que también analizaremos esta característica. En la investigación publicada por la revista Science China titulada “Sound absorption performance of natural fibers and their composites”se hace un análisis de las propiedades de absorción de ruido de algunas fibras naturales entre ellas el ramio. En la siguiente imagen se muestra el resultado de las pruebas mismas que fueron realizadas de acuerdo con la norma ISO10534-2. Figura 5: Comparación del coeficiente de reducción de ruido (NRC) de fibras naturales y sintéticas. (Yang and Li 2012) La propiedad de absorción de sonido de las fibras naturales fue superior a las fibras sintéticas como el vidrio y las fibras de carbono debido a sus estructuras huecas y de múltiples escalas únicas. Los compuestos reforzados con fibras naturales también poseían un mejor comportamiento de absorción acústica que los compuestos reforzados con fibras sintéticas, especialmente a altas frecuencias, lo que podría ser muy beneficioso para las aplicaciones aeronáuticas.(Yang and Li 2012) Entonces una vez mas confirmamos a la fibra de ramio como una excelente alternativa para la fabricación de los capos de autos, puesto que cumple con todos los requisitos necesarios. En la siguiente tabla se muestran las características de la fibra seleccionada. Tabla 1: Propiedades de la fibra de Ramio. (CES EduPack). Selección de la matriz Una vez seleccionada la fibra natural que viene a ser el agente reforzante, ahora se debe seleccionar el material para la matriz misma que tiene la función de envolver y ligar las fibras. Para seleccionar de forma correcta el material para la matriz, nos basaremos en la investigación “Effect of fiber surface-treatments on the properties of poly (lactic acid) / ramie composites”. Esto se hace con el objetivo de utilizar valores ya verificados puesto que el porcentaje de fibra y matriz de un material compuesto depende de cada caso. En el estudio realizado y para el presente trabajo se asumirá que las fibras de ramio y PLA se mezclaron usando un molino de plástico de dos rodillos a 140 ° C durante 5 min y el porcentaje en volumen de las fibras de ramio fue del 30%. A continuación, los materiales compuestos obtenidos se moldearon en láminas mediante prensado en caliente a 170 ° C y 20 MPa durante 4 min seguido de enfriamiento a temperatura ambiente a 5 MPa. (Yu et al. 2010). A continuación, se muestran las propiedades del material seleccionado. Tabla 2: Propiedades de PLA Propiedades del material compuesto Para el calculo de las propiedades del material compuesto se lo relacionara con las fracciones volumen / masa de los constituyentes mediante la regla de las mezclas. En este caso se tiene un 30% de fibra de Ramio y un 70% de PLA. Estudios demuestran que los materiales compuesto pueden tener hasta un 80% de fibra y la matriz aún podría cubrirlos por completo. Sin embargo, para una longitud de fibra de Ramio de 15 mm y un contenido de fibra del 30%, se observó una gran cantidad de delaminación. Tanto la tensión de fractura como el módulo de Young. (Lodha and Netravali, n.d.). Es por eso la importancia de utilizar trabajos previos de materiales compuestos, ya que sin realizar pruebas es imposible predecir el comportamiento que pueden tener ciertas combinaciones de materiales compuestos. A continuación, se muestra el cálculo de las propiedades de nuestro material compuesto mediante la regla de las mezclas. Densidad: 𝜌𝑐 = 𝑣𝑚 × 𝜌𝑚 + 𝑣𝑓 × 𝜌𝑓 𝜌𝑐 = 0.7 × 1.3 + 0.3 × 1.5 = 1,36 𝑘𝑔 𝑚3 Modulo elástico: 𝐸𝑐 = 𝑣𝑚 × 𝐸𝑚 + 𝑣𝑓 × 𝐸𝑓 𝐸𝑐 = 0.7 × 5,26 + 0.3 × 86 = 29,48 𝐺𝑃𝑎 Limite elástico: 𝑆𝑐 = 𝑣𝑚 × 𝑆𝑚 + 𝑣𝑓 × 𝑆𝑓 𝑆𝑐 = 0.7 × 74,05 + 0.3 × 531 = 211,14 𝑀𝑃𝑎 Módulo de Poisson: 𝑉𝑐 = 𝑣𝑚 × 𝜌𝑚 + 𝑣𝑓 × 𝜌𝑓 𝑉𝑐 = 0.7 × 0.39 + 0.3 × 0.352 = 0.3786 Simulación El Capot es un elemento que se encuentra al aire libre, en la parte frontal al vehículo y soporta las cargas aerodinámicas del medio ambiente. Cuando un vehículo se desplaza tiene que apartar un volumen importante de aire para poder avanzar y también facilitar que se rellene el vacío que generan tras de sí. A velocidades bajas, esta fuerza es relativamente pequeña, pero a velocidades altas se convierte en la principal resistencia que debe vencer la potencia del motor para conseguir ganar más velocidad.(Nasimba 2015). Teniendo eso en cuenta se procede a realizar un análisis de flujo, mismo flujo que va a provocar esfuerzos al que va a estar sometido el capo del automóvil Figura 6: Representación flujo de aire a 120 km/h. El capot esta expuestos a cargas críticas debido al comportamiento dinámico del vehículo, por lo que se deben determinar los esfuerzos máximos, la deformación total y el factor de seguridad. Para esto existen dos factores a considerar que están relacionados entre sí y son la resistencia aerodinámica y la sección del vehículo. 𝑅𝑥 = 𝑑 ∙ 𝑉 2 ∙ 𝐴 ∙ 𝐶𝑥 2 Donde: 𝑅𝑥 = Resistencia aerodinámica D= densidad del aire [kg/m3] 𝑉 2 = Velocidad al cuadrado [m2/s2] A = superficie frontal [m2] (Se obtiene en el programa de SolidWorks) 𝐶𝑥 = Coeficiente de resistencia aerodinámica (Se obtiene de la figura 7). 1,3 ∙ 33,332 ∙ 2,41 ∙ 0,43 𝑅𝑥 = 2 𝑅𝑥 = 377,02 [𝑁] Entonces el resultado nos muestra que el capot ofrece una resistencia aerodinámica de 377 [N] cuando va a una velocidad de 120 [km/h]. Figura 7: Coeficiente aerodinámicos para automóviles. Con los datos obtenidos se procede hacer la simulación. En la siguiente figura se muestra los esfuerzos producidos por el flujo de aire, se ve claramente que la tensión máxima admisible del material esta muy por encima de la tensión de von Mises. Lo que nos indica que nuestro capo fabricado con material compuesto con fibra de Ramio es totalmente viable. Figura 8: Esfuerzos producidos Figura 9: Desplazamientos. En la gráfica del desplazamiento tenemos zonas marcadas con un desplazamiento de 0,12 [mm] lo cual es un valor bastante bajo y se debe a que no existe ningún soporte en el centro del capó que le de mayor rigidez. Con el objetivo de mejorar las propiedades se puede utilizar una estructura interna que funcionen como rigidizadores tal y como se muestra en la siguiente imagen. Puesto que en el caso de un accidente esos desplazamientos deben ser mínimos para salvaguardar la vida de los peatones. Figura 10: Capó interno. Figura 11: Factor de seguridad Finalmente tenemos el resultado del factor de seguridad donde se observa que se obtienen valores sumamente altos, y es de esperarse puesto que como se analizo en el grafico de von Mises, la tensión máxima del material es mucho mayor que los esfuerzos producidos por el flujo de aire. Hace falta aclarar que el análisis realizado solo esta considerando los esfuerzos causados por el flujo de aire. Sin embargo, los capos se encuentran regulados por diferentes normas como la EURONCAP que lo que buscan es salvaguardar la seguridad de los peatones en caso de un accidente. Donde los capos son sometidos a pruebas donde se analiza el comportamiento del capo ante un accidente. Donde la flexión del capo debe tener un valor máximo para que el peatón accidentado no tope las partes del tren automotriz puesto que le pueden causar contusiones. Ese análisis no se puede realizar mediante la herramienta de SolidWorks debido a que esa norma utiliza protocolos y pruebas muy sofisticadas. Figura 12: Requisito de deflexión total del capo Referencias Alves, C., P.M.C. Ferrão, A.J. Silva, L.G. Reis, M. Freitas, L.B. Rodrigues, and D.E. Alves. 2010. “Ecodesign of Automotive Components Making Use of Natural Jute Fiber Composites.” Journal of Cleaner Production 18 (4): 313–27. https://doi.org/10.1016/j.jclepro.2009.10.022. Lodha, Preeti, and Anil N Netravali. n.d. “Characterization of Interfacial and Mechanical Properties of ‘Green’ Composites with Soy Protein Isolate and Ramie FIber,” 9. “Mantenimiento de Vehiculos.” n.d. Nasimba, Victor Patricio Pachacama. 2015. “PROYECTO DE TITULACIÓN PREVIO A LA OBTENCIÓN DEL TÍTULO DE INGENIERO AUTOMOTRIZ,” 125. Yang, WeiDong, and Yan Li. 2012. “Sound Absorption Performance of Natural Fibers and Their Composites.” Science China Technological Sciences 55 (8): 2278–83. https://doi.org/10.1007/s11431-012-4943-1. Yu, Tao, Jie Ren, Shumao Li, Hua Yuan, and Yan Li. 2010. “Effect of Fiber SurfaceTreatments on the Properties of Poly(Lactic Acid)/Ramie Composites.” Composites Part A: Applied Science and Manufacturing 41 (4): 499–505. https://doi.org/10.1016/j.compositesa.2009.12.006.