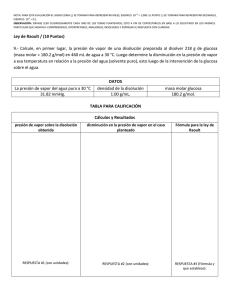

UNIVERSIDAD DE SANTIAGO DE CHILE FACULTAD DE INGENIERÍA Departamento de Ingeniería Química DISEÑO DE UNA PLANTA DE HIDRODESULFURACIÓN DE DIESEL Grupo: 4 Integrantes: Diego Calfín Kevin Caro María Verónica Mena Bárbara Pérez Dania Seco Profesor: Juan Carlos Gacitúa Ayudante: Carlos López Fecha entrega: 13 de diciembre de 2016 ÍNDICE 1. ANTECEDENTES GENERALES DEL PROCESO ................................................................. 1 1.1 Introducción ............................................................................................................................. 1 1.2 Ubicación .................................................................................................................................. 2 1.3 Clima ......................................................................................................................................... 2 1.4 Normativa en Chile .................................................................................................................. 3 2. PROCESO ..................................................................................................................................... 7 2.1 Descripción del proceso............................................................................................................ 7 2.2 Bases de diseño y propiedades ................................................................................................. 7 3. DIAGRAMAS DEL PROCESO ................................................................................................ 11 3.1 Diagrama de bloques .............................................................................................................. 11 3.2 Diagrama de flujo del proceso (PFD) ................................................................................... 11 4. BALANCE DE MATERIA ........................................................................................................ 12 4.1 Balance de materiales, condiciones de operación y propiedades relevantes por cada corriente del proceso .................................................................................................................... 12 4.2 Descripción del modelo de simulación .................................................................................. 29 5. EJEMPLOS DE CÁLCULOS.................................................................................................... 43 5.1 Dimensionamiento de cañerías, pérdida de carga y selección de bomba ............................. 44 5.2 Dimensionamiento de estanques de separación .................................................................... 50 5.3 Dimensionamiento y selección de válvula de control en la alimentación ............................ 54 5.4 Dimensionamiento del intercambiador de calor ................................................................... 56 6. DETALLE Y RESUMEN DE CÁLCULOS ............................................................................. 65 6.1 Cañerías y variables principales ............................................................................................ 65 6.2 Selección de bombas y variables principales ......................................................................... 66 6.3 Selección de intercambiadores de calor y variables principales ........................................... 66 6.4 Selección de válvulas y variables principales ........................................................................ 67 6.5 Selección de acumuladores y separadores y variables principales ....................................... 67 6.6 Selección de torres y variables principales ............................................................................ 69 APÉNDICE A ................................................................................................................................... 70 1. ANTECEDENTES GENERALES DEL PROCESO 1.1 Introducción Las fracciones residuales de refinación de crudos pesados y extrapesados tienen altas cantidades de azufre, nitrógeno, oxígeno y metales en forma de compuestos orgánicos, que unidos a la alta viscosidad de los petróleos pesados, hacen necesario su mejoramiento, motivo por el cual se utiliza un grupo de procesos desarrollados para la tecnología de la refinación de petróleo y que han sido ampliamente empleados para satisfacer las demandas ambientales cada vez más estrictas. Las metodologías de desulfuración de diésel utilizadas son: i. Desulfuración por adsorción ii. Desulfuración extractiva iii. Desulfuración oxidativa iv. Hidrodesulfuración v. Biodesulfuración El proceso de eliminación de azufre del presente trabajo es la hidrodesulfuración. Este es un de los procesos químicos más importantes en las refinerías, lo que se debe al constante aumento en el uso de crudos pesados y la disminución gradual de los crudos ligeros. Al realizar la remoción del azufre con el hidrotratamiento se evitan problemas de: Corrosión del equipo del proceso Disminución de la calidad del producto terminado Deterioramiento de los catalizadores del proceso de reformación catalítica Contaminación atmosférica cuando se emplean como combustibles ya que puede ser el origen de la lluvia ácida La hidrodesulfuración, este es un tratamiento que consiste en reducir la cantidad de azufre que se encuentra en el diésel, que puede variar del 0,05 al 8% p/p, pero que generalmente se encuentra entre el 1 y 4% p/p; El azufre se encuentra combinado con compuestos orgánicos como tiol, tiofeno, benzotiofeno y dibenzotiofeno. 1 Los procesos convencionales de hidrodesulfuración constan básicamente de un sistema de reacción con un catalizador, donde los compuestos orgánicos de azufre reaccionan con el hidrógeno para obtener compuestos orgánicos y ácido sulfhídrico, un sistema de separación para eliminar los compuestos ligeros (H2, H2S e hidrocarburos ligeros) del diésel y un sistema de recirculación. 1.2 Ubicación La ubicación de la planta de hidrodesulfuración es en el parque industrial de Concón, que se ubica en la ribera sur del río Aconcagua, frente a los terrenos de la ENAP. Esta es una ubicación estratégica debido a que se encuentra cercano al terminal marítimo de la bahía de Quintero y es un lugar que tiene conexión terrestre, por lo tanto, la recepción del gasóleo y el traslado del diésel desulfurado se realiza de manera eficiente y cómoda. Figura 1.1: Ubicación del parque industrial Concón 1.3 Clima Concón posee un clima mediterráneo costero con influencia de la fría Corriente de Humboldt. En enero las temperaturas mínimas oscilan entre los 12 y 16°C, mientras que las máximas van desde los 20 a 24°C. En julio las temperaturas mínimas están entre los 6 y 10°C y las máximas entre 11 y 15°C. Las precipitaciones caen sobre todo en otoño e invierno, siendo el mes más lluvioso julio; el total anual promedio de precipitaciones es de 480 mm. 2 Figura 1.2: Parámetros climáticos promedio de Concón 1.4 Normativa en Chile El diésel se usa principalmente en motores de combustión interna de ignición por compresión, esto quiere decir vehículos pesados y livianos, calderas, hornos, generadores y turbinas a diésel. La especificación del diésel está regulada por la norma NCh 62 of 2000/DS 60, además de las características especiales que el Ministerio de Energía o de Medio Ambiente definan por problemas de contaminación. Para el caso del azufre, su reducción permite reducir las emisiones directas de gases SOx, que aportan con sulfatos al material particulado y asegurar el correcto funcionamiento de los filtros de partículas y catalizadores de postcombustión que se pueden incorporar en los vehículos pesados. Figura 1.3: Evolución de especificaciones para cantidad de azufre en diésel 3 La Norma Chilena 62 of 2000/DS 60 establece lo siguiente: Petróleo Diesel Vehicular B1: Requisito máximo de 15 ppm de azufre y numero cetano mínimo de 50 Petróleo Diesel No Vehicular: Requisito máximo de 50 ppm de azufre y número de cetano mínimo de 40 Definiendo al petróleo diésel grado B-1 como aquel destilado medio derivado del petróleo que se utiliza principalmente como combustible para motores de fuentes móviles, mientras que el de grado B-2 es aquel destilado medio derivado del petróleo que se utiliza como combustible en motores estacionario, calderas, maquinaria agrícola y minera y otros equipos técnicos del uso doméstico e industrial. En caso alguno el diésel grado B-2 se podrá destinar a vehículos motorizados que transiten por las calles, caminos y vías públicas en general. El diésel grado B-2 deberá contener un compuesto químico marcador que permita su identificación y que no altere las especificaciones establecidas. Dicho marcador deberá adicionar antes de hacer efectiva la primera entrega de material de este combustible, desde productores o importadores hacia las instalaciones de almacenamiento, distribución o expendio. En las Tablas 1.1 y 1.2 se muestran los requerimientos del diésel grado B-1 y B-2. Tabla 1.1: Requerimiento para el petróleo diésel grado B-1 Propiedad Límite Método de Ensayo Punto de inflamación, °C, mínimo 52 D93, D3828 Punto de escurrimiento, °C, máximo -1 D97, D5950, D5949, D6892 Agua y sedimentos, %v/v, máximo 0,05 D2709 máximo 0,21 D524 Ramsbotton 0,20 D4530 0,01 D482 Residuo Carbonoso sobre 10% residuo, % m/m, Micrométodo Cenizas, % m/m, máximo 4 Tabla 1.1: Requerimiento para el petróleo diésel grado B-1 (continuación) Propiedad Límite Método de Ensayo Mínimo 282 D86, D7345 Máximo 350 Destilación, temperatura al 90% recuperado, °C Viscosidad cinemática a 40°C, mm2/s Mínimo 1,9 D445 Máximo 4,1 Azufre, ppm, máximo 15 D130 Corrosión de la lámina de cobre, N°, máximo 1 D130 Número de cetano, mínimo 50 D976, D613, D7170 Mínimo 820 D4052, D659 Máximo 850 Aromáticos totales, % m/m, máximo 35 D5186, D6591 Aromáticos policíclicos, % m/m, máximo 8 D5186, D6591 Lubricidad, micrones, máximo 460 D6079 Punto de obstrucción de filtros en frío (CFPP) Informar D6371 Biodiesel Informar Densidad a 15°C, kg/m3 Tabla 1.2: Requerimiento para el petróleo diésel grado B-2 Propiedad Límite Método de Ensayo Punto de inflamación, °C, mínimo 52 D93, D3828 Punto de escurrimiento, °C, máximo -1 D97, D5950, D5949, D6892 Agua y sedimentos, %v/v, máximo 0,05 D2709 Ramsbotton 0,21 D524 Micrométodo 0,20 D4530 Residuo Carbonoso sobre 10% residuo, % m/m, máximo 5 Tabla 1.2: Requerimiento para el petróleo diésel grado B-2 (continuación) Propiedad Límite Método de Ensayo Cenizas, % m/m, máximo 0,01 D482 Mínimo 282 D86, D7345 Máximo 350 Destilación, temperatura al 90% recuperado, °C Viscosidad cinemática a 40°C, mm2/s Mínimo 1,9 Máximo 4,1 Azufre, ppm, máximo 50 D445 D5453, D2622, D7039, D4294 Corrosión de la lámina de cobre, N°, máximo 2 D130 Número de cetano, mínimo 40 D976, D613, D7170 Mínimo 820 D4052, D1298 Máximo 876 Aromáticos totales, % m/m, máximo Informar D5186, D6591 Aromáticos policíclicos, % m/m, máximo 8 D5186, D6591 Biodiesel Informar Densidad a 15°C, kg/m3 6 2. PROCESO 2.1 Descripción del proceso La Hidrodesulfuración (HDS) es un proceso de refinado utilizado para la eliminación de compuestos orgánicos de azufre a partir de fracciones del petróleo y es uno de los más empleados en el mundo para reducir el contenido de azufre en el diesel. Aquí las fracciones del petróleo junto con los compuestos de azufre se hacen reaccionar con hidrógeno en presencia de un catalizador, obteniéndose hidrocarburos no azufrados y ácido sulfhídrico (𝐻2 𝑆). Para evitar tanto la inhibición de la reacción como el envenenamiento del catalizador es muy importante la remoción constante del ácido. Los procesos convencionales de HDS constan básicamente de un sistema de reacción, un sistema de separación para remover compuestos ligeros del diésel y un sistema de recirculación. La alimentación del gasóleo se mezcla con una corriente de hidrógeno, luego es precalentada en un horno con el flujo de salida del reactor. La carga y el gas rico en hidrógeno se introducen por la parte superior del reactor que contiene catalizadores con óxidos de cobalto, níquel y/o molibdeno soportados en alúmina. Los compuestos de azufre, como los mercaptanos, sulfuros y tiofenos, reaccionan con el hidrógeno para formar 𝐻2 𝑆. El efluente del reactor es enfriado y enviado a un separador de fases. El gas rico en hidrógeno es separado del hidrocarburo, recirculado y comprimido y mezclado con hidrógeno fresco para reponer el hidrógeno consumido durante la reacción. El exceso de ácido sulfhídrico es removido purgando parte del hidrógeno de recirculación. El producto hidrodesulfurizado pasa a una torre fraccionadora donde se obtiene como producto de fondo el diésel. 2.2 Bases de diseño y propiedades Las bases de diseño son de suma importancia debido a que entrega las características de funcionamiento del proceso. De acuerdo a esto en este punto se tienen las bases de diseño para la planta diseñada. 7 2.2.1. Propiedades de la alimentación diésel Tabla 2.1: Propiedades de la alimentación diésel Propiedad Diésel Gravedad Específica [°𝐴𝑃𝐼] 32,7 Sulfuros [% 𝑝𝑒𝑠𝑜] 0,51 Nitrógeno [ppm] 300 ASTM D86 [%𝑣𝑜𝑙] [°𝐶] 0 198 10 245 30 273 50 296 70 321 90 353 100 368 Parafinas [%𝑣𝑜𝑙] -- Olefinas [%𝑣𝑜𝑙] -- Naftenos [%𝑣𝑜𝑙] -- Aromáticos [%𝑣𝑜𝑙] 25,91 Tabla 2.2: Flujos y densidad de la alimentación Flujo Volumétrico Flujo Másico Densidad [𝑚3 /𝑑] [𝑘𝑔/𝑑] [𝑘𝑔/𝑚3 ] 5000 4.309.000 861,8 Tabla 2.3: Temperatura y presión de la alimentación Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 37 2,03 8 2.2.2. Propiedades de alimentación Hidrógeno Tabla 2.4: Componentes de la alimentación de hidrógeno al sistema Componente Fracción molar, % Hidrógeno 99,9 Etano 0,01 Tabla 2.5: Temperatura y presión de alimentación de hidrógeno Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 37 53,9 2.2.3. Propiedades de entrada al reactor Tabla 2.6: Fracción molar de los componentes en la entrada del reactor Compuesto Flujo molar individual [𝑘𝑚𝑜𝑙/ℎ] Metano 0 Mercaptano 28,5 Etano 82,3 Hidrógeno 12.978,9 Agua 19,0 Ácido sulfhídrico 63,0 HC total 738,2 Tabla 2.7: Temperatura y presión en la entrada al reactor Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 350 49,03 9 2.2.4. Accesorios de la bomba Tabla 2.8: Especificaciones accesorios de las bombas Accesorio Especificación k Codo De 90° 0,75 Válvula de compuerta 70% abierta 1,23 Válvula de compuesta 100% abierta 0,17 Válvula de retención Giro convencional, 100% 2,0 abierta Válvula de control 100% abierta 2,0 Tabla 2.9: Especificaciones de la bomba Marca Sundyne Modelo LMV-343 Cantidad 2 Configuración Serie Caudal [𝑚3 /ℎ] 227 Altura [𝑚] 915 Potencia máxima [𝑘𝑊] 315 NPSHr [𝑚] 6 2.2.5. Balance de materia Tabla 2.10: Consideraciones utilizadas para la realización del balance de masa 𝐻2 𝐻2 𝑆 34 5 𝐻𝐶 𝐻2 4:1 Purga del hidrógeno 25% Flujo de agua 5% de la alimentación 10 3. DIAGRAMAS DEL PROCESO 3.1 Diagrama de bloques Figura 3.1: Diagrama de bloques del proceso HDS convencional 3.2 Diagrama de flujo del proceso (PFD) Figura 3.2: Diagrama de flujo del proceso (PFD) 11 4. BALANCE DE MATERIA 4.1 Balance de materiales, condiciones de operación y propiedades relevantes por cada corriente del proceso A continuación se presentan los flujos másico y molar, temperatura y presión para cada corriente del proceso de hidrodesulfuración. 4.1.1 Corriente de entrada de gasóleo (corriente 1) Tabla 4.1: Temperatura y presión Temperatura Presión [°𝐶] [𝑏𝑎𝑟] 37 2,03 Tabla 4.2: Flujo másico y molar totales Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 177.317 766 0 Tabla 4.3: Flujo molar individual para cada compuesto Compuesto Flujo molar individual [𝑘𝑔/ℎ] Metano 0 Mercaptano 28,4 Etano 0 Hidrógeno 0 Agua 0 Ácido sulfhídrico 0 HC total 738 Se tiene que la corriente de salida del tanque de almacenamiento de gasóleo (corriente 2) tiene las mismas propiedades y flujos que la corriente 1. 12 4.1.2. Corriente de salida de la bomba de impulso de gasóleo (corriente 3) Tabla 4.4: Temperatura y presión Temperatura Presión [°𝐶] [𝑏𝑎𝑟] 38,3 53,94 Tabla 4.5: Flujo másico y molar totales Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 177.317 766 0 Tabla 4.6: Flujo molar individual para cada compuesto Compuesto Flujo molar individual [𝑘𝑔/ℎ] Metano 0 Mercaptano 28,4 Etano 0 Hidrógeno 0 Agua 0 Ácido sulfhídrico 0 HC total 738 4.1.3. Corriente de entrada de hidrógeno fresco (corriente 4) Tabla 4.7: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 37 53,94 13 Tabla 4.8: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 6.643 3.250 1 Tabla 4.9: Flujo molar individual para cada compuesto Flujo molar individual [𝑘𝑔/ℎ] Compuesto Metano 0 Mercaptano 0 Etano 3,3 Hidrógeno 3.246,8 Agua 0 Ácido sulfhídrico 0 HC total 0 4.1.4. Corriente de mezcla de hidrógeno fresco y recirculado (corriente 5) Tabla 4.10: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 43,2 50,01 Tabla 4.11: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 31.160 13.143 1 Tabla 4.12: Flujo molar individual para cada compuesto Compuesto Metano Flujo molar individual [𝑘𝑔/ℎ] 0 14 Tabla 4.12: Flujo molar individual para cada compuesto (continuación) Compuesto Flujo molar individual [𝑘𝑔/ℎ] Mercaptano 0,1 Etano 82,3 Hidrógeno 12.978,9 Agua 19 Ácido sulfhídrico 63 HC total 0,2 4.1.5. Corriente de entrada al intercambiador de calor gasóleo (corriente 6) Tabla 4.13: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 40,7 50,01 Tabla 4.14: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 208.476 13.910 0,94 Tabla 4.15: Flujo molar individual para cada compuesto Compuesto Flujo molar individual [𝑘𝑔/ℎ] Metano 0 Mercaptano 28,5 Etano 82,3 Hidrógeno 12.978,9 Agua 19 Ácido sulfhídrico 63 HC total 738,2 15 4.1.6. Corriente de entrada al horno antes del reactor (corriente 7) Tabla 4.16: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 281 49,67 Tabla 4.17: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] 208.476 Fracción de vapor 13.910 0,97 Tabla 4.18: Flujo molar individual para cada compuesto Flujo molar individual [𝑘𝑔/ℎ] Compuesto Metano 0 Mercaptano 28,5 Etano 82,3 Hidrógeno 12.978,9 Agua 19 Ácido sulfhídrico 63 HC total 738,2 4.1.7. Corriente de entrada al reactor (corriente 8) Tabla 4.19: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 350 49,03 Tabla 4.20: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 208.476 13.910 0,97 16 Tabla 4.21: Flujo molar individual para cada compuesto Flujo molar individual [𝑘𝑔/ℎ] Compuesto Metano 0 Mercaptano 28,5 Etano 82,3 Hidrógeno 12.978,9 Agua 19 Ácido sulfhídrico 63 HC total 738,2 4.1.8. Corriente de salida del reactor (corriente 9) Tabla 4.22: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 351,3 49,03 Tabla 4.23: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 208.476 13.910 0,97 Tabla 4.24: Flujo molar individual para cada compuesto Compuesto Flujo molar individual [𝑘𝑔/ℎ] Metano 0 Mercaptano 0,3 Etano 110,5 Hidrógeno 12.950,7 Agua 19 Ácido sulfhídrico 91,2 HC total 738,2 17 4.1.9. Corriente de entrada al aeroenfriador (corriente 10) Tabla 4.25: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 150 48,69 Tabla 4.26: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 208.476 13.910 0,95 Tabla 4.27: Flujo molar individual para cada compuesto Flujo molar individual [𝑘𝑔/ℎ] Compuesto Metano 0 Mercaptano 0,3 Etano 110,5 Hidrógeno 12.950,7 Agua 19 Ácido sulfhídrico 91,2 HC total 738,2 4.1.10. Corriente de salida del aeroenfriador (corriente11) Tabla 4.28: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 42 48,19 Tabla 4.29: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 208.476 13.910 0,94 18 Tabla 4.30: Flujo molar individual para cada compuesto Flujo molar individual [𝑘𝑔/ℎ] Compuesto Metano 0 Mercaptano 0,3 Etano 110,5 Hidrógeno 12.950,7 Agua 19 Ácido sulfhídrico 91,2 HC total 738,2 4.1.11. Corriente de agua fresca (corriente 12) Tabla 4.31: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 25 49,03 Tabla 4.32: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 10.155 564 0 Tabla 4.33: Flujo molar individual para cada compuesto Compuesto Flujo molar individual [𝑘𝑔/ℎ] Metano 0 Mercaptano 0 Etano 0 Hidrógeno 0 Agua 563,7 Ácido sulfhídrico 0 HC total 0 19 4.1.12. Corriente de entrada al separador trifásico (corriente 13) Tabla 4.34: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 40,7 48,19 Tabla 4.35: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 218.631 14.474 0,91 Tabla 4.36: Flujo molar individual para cada compuesto Flujo molar individual [𝑘𝑔/ℎ] Compuesto Metano 0 Mercaptano 0,3 Etano 110,5 Hidrógeno 12.950,7 Agua 582,7 Ácido sulfhídrico 91,2 HC total 738,2 4.1.13. Corriente de salida de fondo del separador trifásico (Corriente 14) Tabla 4.37: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 40,7 48,19 Tabla 4.38: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 10.037 557 0 20 Tabla 4.39: Flujo molar individual para cada compuesto Flujo molar individual [𝑘𝑔/ℎ] Compuesto Metano 0 Mercaptano 0 Etano 0 Hidrógeno 0 Agua 556,8 Ácido sulfhídrico 0,2 HC total 0 4.1.14. Corriente de salida de tope del separador trifásico (corriente 15) Tabla 4.40: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 40,7 48,19 Tabla 4.41: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 32.578 13.141 1 Tabla 4.42: Flujo molar individual para cada compuesto Compuesto Flujo molar individual [𝑘𝑔/ℎ] Metano 0 Mercaptano 0,1 Etano 105,3 Hidrógeno 12.926,2 Agua 25,2 Ácido sulfhídrico 83,9 HC total 0,2 21 4.1.15. Corriente de entrada al separador bifásico (corriente 16) Tabla 4.43: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 40,7 48,19 Tabla 4.44: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 24.434 9.856 1 Tabla 4.45: Flujo molar individual para cada compuesto Flujo molar individual [𝑘𝑔/ℎ] Compuesto Metano 0 Mercaptano 0,1 Etano 79 Hidrógeno 9.649,6 Agua 18,9 Ácido sulfhídrico 62,9 HC total 0,2 4.1.16. Corriente de purga (corriente 17) Tabla 4.46: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 40,7 48,19 Tabla 4.47: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 8.145 3.285 1 22 Tabla 4.48: Flujo molar individual para cada compuesto Flujo molar individual [𝑘𝑔/ℎ] Compuesto Metano 0 Mercaptano 0 Etano 26.3 Hidrógeno 3.231,5 Agua 6,3 Ácido sulfhídrico 21 HC total 0,1 4.1.17. Corriente de salida de fondo del separador bifásico (corriente 18) Tabla 4.49: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 40,7 48,19 Tabla 4.50: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 24.434 9.856 1 Tabla 4.51: Flujo molar individual para cada compuesto Compuesto Flujo molar individual [𝑘𝑔/ℎ] Metano 0 Mercaptano 0,1 Etano 79 Hidrógeno 9.694,6 Agua 18,9 Ácido sulfhídrico 62,9 HC total 0,2 23 4.1.18. Corriente de salida de tope del separador bifásico (corriente 19) Tabla 4.52: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 40,7 48,19 Tabla 4.53: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 0 0 0 Tabla 4.54: Flujo molar individual para cada compuesto Flujo molar individual [𝑘𝑔/ℎ] Compuesto Metano 0 Mercaptano 0 Etano 0 Hidrógeno 0 Agua 0 Ácido sulfhídrico 0 HC total 0 4.1.19. Corriente de salida del compresor de hidrógeno recirculado (corriente 20) Tabla 4.55: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 45,2 50,01 Tabla 4.56: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 24.434 9.856 1 24 Tabla 4.57: Flujo molar individual para cada compuesto Flujo molar individual [𝑘𝑔/ℎ] Compuesto Metano 0 Mercaptano 0,1 Etano 79 Hidrógeno 9.694,6 Agua 18,9 Ácido sulfhídrico 62,9 HC total 0,2 4.1.20. Corriente de entrada al calentador de fracción liviana del separador trifásico (corriente 21) Tabla 4.58: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 40,7 48,19 Tabla 4.59: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 176.016 776 0 Tabla 4.60: Flujo molar individual para cada compuesto Compuesto Flujo molar individual [𝑘𝑔/ℎ] Metano 0 Mercaptano 0,2 Etano 5,2 Hidrógeno 24,5 Agua 0,7 Ácido sulfhídrico 7,1 HC total 737,9 25 4.1.21. Corriente de salida del calentador de la fracción liviana del separador trifásico (corriente 22) Tabla 4.61: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 250 24,26 Tabla 4.62: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 176.016 776 0 Tabla 4.63: Flujo molar individual para cada compuesto Flujo molar individual [𝑘𝑔/ℎ] Compuesto Metano 0 Mercaptano 0,2 Etano 5,2 Hidrógeno 24,5 Agua 0,7 Ácido sulfhídrico 7,1 HC total 737,9 4.1.22. Corriente de entrada a la torre de destilación (corriente 23) Tabla 4.64: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 250,3 14,71 Tabla 4.65: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 176.016 776 0,02 26 Tabla 4.66: Flujo molar individual para cada compuesto Flujo molar individual [𝑘𝑔/ℎ] Compuesto Metano 0 Mercaptano 0,2 Etano 5,2 Hidrógeno 24,5 Agua 0,7 Ácido sulfhídrico 7,1 HC total 737,9 4.1.23. Corriente de salida del reboiler del fondo de la torre de destilación (corriente 26) Tabla 4.67: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 465,4 11 Tabla 4.68: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 124.286 455 0 Tabla 4.69: Flujo molar individual para cada compuesto Compuesto Flujo molar individual [𝑘𝑔/ℎ] Metano 0 Mercaptano 0 Etano 0 Hidrógeno 0 Agua 0 Ácido sulfhídrico 0 HC total 454,8 27 4.1.24. Corriente de purga del acumulador efluente del tope de la torre de destilación (corriente 30) Tabla 4.70: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 140 8 Tabla 4.71: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 51.368 290 0 Tabla 4.72: Flujo molar individual para cada compuesto Flujo molar individual [𝑘𝑔/ℎ] Compuesto Metano 0 Mercaptano 0,2 Etano 2,0 Hidrógeno 1,7 Agua 0,2 Ácido sulfhídrico 3,2 HC total 282,7 4.1.25. Corriente de salida del acumulador de efluente del tope de la torre de destilación (corriente 31) Tabla 4.73: Temperatura y presión Temperatura [°𝐶] Presión [𝑏𝑎𝑟] 140 8 Tabla 4.74: Fracción de vapor y flujos másico y molar Flujo másico [𝑘𝑔/ℎ] Flujo molar [𝑘𝑔/ℎ] Fracción de vapor 362 31 1 28 Tabla 4.75: Flujo molar individual para cada compuesto Compuesto Flujo molar individual [𝑘𝑔/ℎ] Metano 0 Mercaptano 0 Etano 3,2 Hidrógeno 22,7 Agua 0,5 Ácido sulfhídrico 3,8 HC total 0,5 4.2 Descripción del modelo de simulación 1.- Primero se definen los compuestos desde la base de datos de hysys. Figura 4.1: Compuestos desde la base de datos Hysys 2.- Luego se establece la curva ASTM D86 y se obtienen compuestos hipotéticos. 3.- Se selecciona el pack de fluidos de Peng Robinson. 29 Figura 4.2: Selección del paquete de fluidos Peng Robinson 4.- Se ingresa la reacción de hidrodesulfurización correspondiente y se entra a la construcción de la planta con los equipos. 5.- En los mezcladores se seleccionan y especifican los flujos a mezclar, con la correspondiente salida. Figura 4.3: Selección del mezclador 401 Figura 4.4: Datos del mezclador 401 30 6.- En el tanque de almacenamiento se repite el procedimiento describiendo la entrada y la salida de este. Figura 4.5: Tanque de almacenamiento Figura 4.6: Datos del tanque de almacenamiento 7.- Se selecciona la bomba y se especifica la entrada y salida. Al definir la temperatura y presión de la salida se obtiene el delta T y delta P en el equipo de forma automática con el programa. 31 Figura 4.7: Entrada y salida de la bomba Figura 4.8: Parámetros de la bomba Figura 4.9: Datos de la bomba 32 8.- Para el intercambiador de calor, en este se especifican los flujos de entrada y salida, tanto de tubos y carcaza: Tubos = flujo caliente Carcaza = fluido frío Después con la definición de algunas propiedades de los flujos de salida, el equipo está listo en el programa. Figura 4.10: Intercambiador de calor Figura 4.11: Parámetros del intercambiador de calor 33 Figura 4.12: Flujos del intercambiador de calor 9.- Para el horno, en el Hysys se definió a través de un calentador (“Heater”), así se obtiene el flujo de calor y el poder calorífico del gas natural y con teoría, el flujo de combustible necesario 10.- En el reactor, se especifica la entrada, salida, y se ingresa la reacción que se definió en un inicio. Aquí el flujo de salida del reactor es el que se ingresa al intercambiador de calor. Figura 4.13: Reactor de conversión 34 Figura 4.14: Reacciones del reactor Figura 4.15: Flujos del reactor 11.- Para el aeroenfriador, se define el flujo de entrada y salida, y se especifica la temperatura del flujo de salida. Figura 4.16: Aeroenfriador 35 Figura 4.17: Parámetros del aeroenfriador Figura 4.18: Flujos del aeroenfriador 12.- En el separador trifásico, solo se especifica la entrada y las 3 salidas. Figura 4.19: Separador trifásico 36 Figura 4.20: Flujos del separador trifásico 13.- Después con un separador de flujos, se divide el flujo de gases del separador trifásico para formar la purga y se agrega un separador bifásico para limpiar el flujo de H2 a recircular. Figura 4.21: Purga Figura 4.22: Parámetros de la purga 37 Figura 4.23: Flujos de la purga Figura 4.24: Separador bifásico Figura 4.25: Flujos de separador bifásico 38 14.- Para el compresor, se vuelve a especificar la entrada y salida, junto con esto se ingresan las condiciones de la salida el equipo. Figura 4.26: Compresor Figura 4.27: Parámetros del compresor Figura 4.28: Flujos del compresor 39 15.- Se especifica un herramienta de definición de reciclo, este ayuda a realizar las iteraciones para que el sistema cerrado converja más rápido. Se define la entrada, salida y cantidad de iteraciones a realizar. Luego el flujo se junta con hidrógeno que entra al sistema. Figura 4.29: Reciclo Figura 4.30: Flujos del reciclo 16.- Volviendo con el separador trifásico. El fluido más pesado es el agua ácida y se va por el fondo y el más liviano, el crudo, se va por la sección intermedia. Este crudo se encuentra listo para realizar una destilación, sólo hace falta llevarlo a las condiciones de operación de la torre, por lo que se agrega un calentador y una válvula para aumentar su temperatura y reducir su presión, respectivamente. 17.- Por último, al insertar la torre se deben especificar los nombres de los flujos de entrada, salida y los flujos de energía 40 Después se especifica el tipo de configuración de entrada del vapor que entra a la torre desde el reboiler. El programa posee distintas formas de configuración de la reinyección de este vapor, pero se determinó la configuración convencional. Luego se debe especificar las presiones de los flujos del fluido refrigerante en el condensador y en el reboiler junto a sus caídas de presión. Realizados estos pasos, se debe iterar. Para esto, se define algunas variables adicionales hasta lograr la convergencia del equipo. Figura 4.31: Torre de destilación Figura 4.32: Monitoreo de la torre de destilación 41 Figura 4.33: Flujos de la torre de destilación 18.- Le damos RUN al programa y el sistema converge con la definición de los flujos de vapor y líquido en el tope, el de líquido de fondo y los flujos de energía necesarios en condensador parcial y reboiler. Figura 4.34: Diagrama del proceso con Hysys 42 5. EJEMPLOS DE CÁLCULOS Antes que se lleve a cabo el proceso de hidrodesulfuración, el diésel sulfurado es almacenado en un estanque acumulador, el cual tiene su tope descubierto. El volumen del estanque fue calculado por medio de la ecuación del tiempo de residencia: 𝑉 𝜏𝑟 = 𝑄 (5.1) Donde: 𝜏𝑟 : Tiempo de residencia [𝑚𝑖𝑛] 𝑉: Volumen [𝑚3 ] 𝑄: Caudal [𝑚3 /ℎ] Si se considera un tiempo de acondicionamiento de 5 [𝑚𝑖𝑛], se obtiene que el volumen del estanque requerido para el flujo de alimentación de 5000 [𝑚3 /𝑑] es: 𝑉 = 17,36 [𝑚3 ] ≈ 18 [𝑚3 ] Dada la geometría del estanque, las dimensiones de éste pueden ser calculadas mediante la siguiente ecuación: 𝑉=𝜋∙ 𝐷2 4 ∙ℎ (5.2) Donde: V: Volumen estanque [𝑚3 ] 𝐷: Diámetro estanque [𝑚] ℎ: Altura estanque [𝑚] Luego, las dimensiones del estanque son las que se ven en la Figura 5.1. 43 Figura 5.1: Dimensiones del estanque acumulador del diésel sulfurado 5.1 Dimensionamiento de cañerías, pérdida de carga y selección de bomba 1. Cálculo Diámetro óptimo de cañería Las tablas que se presentan a continuación, serán de utilidad para seleccionar los criterios para calcular el diámetro óptimo de cañería, tanto para el diésel como para el hidrógeno. Tabla 5.1: Tamaños estándares y nominales de cañerías según ISO Tamaño estándar tradicional [pulg] Tamaño métrico DN [mm] Tamaño estándar tradicional [pulg] Tamaño métrico DN [mm] Tamaño estándar tradicional [pulg] Tamaño métrico DN [mm] 1/8 6 6 150 30 750 1/4 8 8 200 32 800 3/8 10 10 250 36 900 ½ 15 12 300 40 1000 ¾ 20 14 350 42 1100 1 25 16 400 48 1200 1¼ 32 18 450 54 1400 1½ 40 20 500 60 1500 2 50 22 550 64 1600 2½ 65 24 600 72 1800 3 80 26 650 80 2000 4 100 28 700 88 2200 44 Tabla 5.2: Velocidades recomendadas para fluidos en cañerías bajo diferentes condiciones Fluido Tipo de flujo Velocidad Velocidad [pie/s] [m/s] Flujo por gravedad 0,5-1,0 0,15-0,30 Entrada de bomba 1,0-3,0 0,3-0,9 Salida de bomba 4,0-10,0 1,2-3,0 Línea de conducción 4,0-8,0 1,2-2,4 Entrada de bomba 0,2-0,5 0,06-0,15 Salida de bomba 0,5-0,2 0,15-0,60 Vapor de agua 30-50 9,0-15,0 Aire o gas 30-100 9,0-30,0 Líquidos poco viscosos Líquidos viscosos El diésel es un líquido viscoso y la velocidad recomendada u para la entrada de la bomba es de 0,15 [𝑚/𝑠] y para la salida de ésta de 0,20 [𝑚/𝑠]. Con estas velocidades se obtendrán dos diámetros óptimos: de succión y de descarga, los cuales son: 𝐷𝑑𝑒𝑠𝑐𝑎𝑟𝑔𝑎 𝐷𝑠𝑢𝑐𝑐𝑖ó𝑛 3 1 2 𝑚 1 [𝑑] 4 ∙ 5000 [ ] ∙ 𝑑 86400 [𝑠] =( ) 𝑚 0,15 [ 𝑠 ] ∙ 𝜋 𝐷𝑠𝑢𝑐𝑐𝑖ó𝑛 = 0,70 [𝑚] ≡ 27,56 [𝑝𝑢𝑙𝑔] 1 2 𝑚3 1 [𝑑] 4 ∙ 5000 [ ] ∙ 𝑑 86400 [𝑠] =( ) 𝑚 0,20 [ 𝑠 ] ∙ 𝜋 𝐷𝑑𝑒𝑠𝑐𝑎𝑟𝑔𝑎 = 0,61 [𝑚] ≡ 24,02 [𝑝𝑢𝑙𝑔] Por lo tanto, el diámetro nominal de la cañería que transporta diésel debe ser de 28 [𝑝𝑢𝑙𝑔] en la succión y de 26 [𝑝𝑢𝑙𝑔] en la descarga. El hidrógeno es un gas, de forma tal que su velocidad recomendada u es de 25 [𝑚/𝑠]. Entonces, el diámetro óptimo de la cañería que transporta hidrógeno es de: 45 1 2 𝑚3 1 [𝑑] 4 ∙ 175178 [ ] ∙ 𝑑 86400 [𝑠] 𝐷=( ) 𝑚 25 [ 𝑠 ] ∙ 𝜋 𝐷 = 0,32 [𝑚] ≡ 12,60 [𝑝𝑢𝑙𝑔] La cañería que transporta hidrógeno debe tener un diámetro nominal de 14 [𝑝𝑢𝑙𝑔]. 2. Pérdida de carga en el sistema Se sabe que la cañería de succión, de 10 [𝑚] de largo, tiene anexada los siguientes accesorios: 3 codos y 1 válvula de compuerta con una abertura del 70% Mientras que, para la cañería de descarga, de 100 [𝑚] de largo, los accesorios son: 2 válvulas de compuerta, 1 de retención y 1 de control, todas abiertas al 100%. Las pérdidas de carga se van a calcular mediante la siguiente ecuación: 𝐿 𝑣2 ℎ𝑓 = (∑ 𝑘𝑖 + 𝑓 ∙ 𝐷) ∙ 2∙𝑔 (5.3) Donde: ℎ𝑓 : Pérdida de carga [𝑚] 𝑘𝑖 : Coeficiente empírico de cada singularidad 𝑓: Factor de fricción 𝐿: Largo cañería [𝑚] 𝐷: Diámetro cañería [𝑚] 𝑣: Velocidad [𝑚/𝑠] 𝑔: Aceleración de gravedad [𝑚/𝑠 2 ] En el siguiente diagrama se muestran los accesorios presentes en el proceso. 46 Figura 5.2: Diagrama del proceso con los respectivos accesorios asociados. Tabla 5.3: Coeficiente k en accesorios para succión y descarga Sección Succión Accesorio k 3 codos (90° normal) 0,75 Válvula de compuerta (70% abierta) 1,23 2 válvulas de compuerta (100% abiertas) 0,17 Descarga Válvula de retención (giro convencional, 100% abierta) Válvula de control (100% abierta) 2,0 2,0 Los coeficientes de fricción para succión y descarga son 0,0067 y 0,0064, respectivamente. Por otro lado, la constante de gravedad es 9,81 [𝑚/𝑠 2 ]. 47 Entonces, las pérdidas de carga de los accesorios en la succión y descarga serán: ℎ𝑓𝑠𝑢𝑐𝑐𝑖ó𝑛 ℎ𝑓𝑑𝑒𝑠𝑐𝑎𝑟𝑔𝑎 𝑚 2 (0,15 [ 10 [𝑚] 𝑠 ]) = 4,10 ∙ 10−3 [𝑚] = (3 ∙ 0,75 + 1,23 + 0,0067 ∙ )∙ 0,7 [𝑚] 2 ∙ 9,81 [ 𝑚 ] 𝑠2 𝑚 2 100 [𝑚] (0,20 [ 𝑠 ]) = (2 ∙ 0,17 + 2,0 + 2,0 + 0,0064 ∙ )∙ = 1,09 ∙ 10−2 [𝑚] 0,65 [𝑚] 2 ∙ 9,81 [ 𝑚 ] 𝑠2 3. Selección de la bomba i) Altura de bomba Se calcula realizando un balance de energía al sistema y aplicando la ecuación de Bernoulli 𝐻𝑏 = (𝑧2 − 𝑧1 ) + (𝑝2 −𝑝1 ) 𝜌∙𝑔 + (𝑣22 −𝑣12 ) 2∙𝑔 + ℎ𝑓 𝑠𝑢𝑐𝑐𝑖ó𝑛 + ℎ𝑓 𝑑𝑒𝑠𝑐𝑎𝑟𝑔𝑎 (5.4) Donde: 𝐻𝑏 : Altura de bomba [𝑚] 𝑧1 𝑦 𝑧2 : Altura en los puntos 1 y 2 [𝑚] 𝑝1 𝑦 𝑝2 : Presión en los puntos 1 y 2 [𝑃𝑎] 𝜌: Densidad [𝑘𝑔/𝑚3 ] ℎ𝑓𝑠𝑢𝑐𝑐𝑖ó𝑛 𝑦 𝑑𝑒𝑠𝑐𝑎𝑟𝑔𝑎 : Pérdida de carga de succión y descarga [𝑚] De esta ecuación, se desprecian los siguientes términos ∆𝑧 = 0 y ∆𝑣 2 = 0 y el ∆𝑃 se realiza entre la presión a la entrada del reactor y la de alimentación. Entonces, se tiene que 𝐻𝑏 = 587,83 ≈ 588 [𝑚] ii) Potencia de la bomba 48 La potencia de la bomba se calcula mediante la siguiente ecuación 𝑃= 𝑤∙𝐻𝑏 ∙𝑔 (5.5) 𝜂 Donde: 𝑃: Potencia de la bomba [𝑊] 𝑤: Flujo másico [𝑘𝑔/𝑠] 𝜂: Eficiencia de la bomba Entonces, para la altura 𝐻𝑏 calculada anteriormente y considerando una potencia del 80%: 𝑘𝑔 𝑚 49,83 [ 𝑠 ] ∙ 588 [𝑚] ∙ 9,81 [ 2 ] 𝑠 𝑃= = 359291,74 [𝑊] ≈ 360 [𝑘𝑊] 0,8 iii) Altura neta de succión disponible (𝑁𝑃𝑆𝐻𝑑 ) Se calcula mediante NPSHd = (𝑃𝑎 −𝑃𝑣 ) 𝜌∙𝑔 (5.6) Donde: NPSHd : Altura neta de succión disponible [𝑚] 𝑃𝑎 : Presión en el eje impulsor [𝑃𝑎] 𝑃𝑣 : Presión de vapor [𝑃𝑎] El diésel a 37 [°𝐶] tiene una presión de vapor igual a 346,64 [𝑃𝑎], entonces: NPSHd = 11,96 ≈ 12 [𝑚] iii) Elección de la bomba Para la altura de 588 [𝑚], un caudal de 208,3 [𝑚3 /ℎ] y una potencia de 360 [𝑘𝑊], serán necesarias dos bombas Sundyne en serie, modelo LMV-343, cuyas especificaciones son: Tabla 5.4: Especificación bomba Marca Sundyne 49 Modelo LMV-343 Cantidad 2 Configuración Serie Caudal [𝑚3 /ℎ] 227 Altura [𝑚] 915 Potencia máxima [𝑘𝑊] 315 NPSHr [𝑚] 6 5.2 Dimensionamiento de estanques de separación 1. Separador trifásico Figura 5.3: Separador trifásico vertical Para la velocidad terminal de partícula se tiene: 𝜌𝑝 −𝜌𝑣 𝜇𝑚á𝑥 = 𝑘 ∙ √ 𝜌𝑝 (5.7) Donde: 𝜇𝑚á𝑥 : Velocidad terminal de la partícula [𝑚/𝑠] 𝑘: Parámetro de fluido y tamaño de partícula 50 𝜌𝑝 : Densidad de la partícula líquida [𝑘𝑔/𝑚3 ] 𝜌𝑣 : Densidad del vapor [𝑘𝑔/𝑚3 ] Para la densidad de la partícula líquida se considera la densidad del agua a las condiciones de trabajo debido a que este es más denso que el diésel y así el separador retirará los dos líquidos de la fase vapor (agua y diésel). Además, se tendrá en consideración que en el separador la fase vapor estará compuesta exclusivamente por hidrógeno gaseoso. Por otro lado, la densidad del hidrógeno fue calculada a través de la ecuación de gas ideal para lograr la separación ( 𝜌𝑣 = 7,7338 [𝑘𝑔/𝑚3 ] ) y ser introducida en la ecuación (5.7), pero a continuación se modificó para el cálculo del caudal utilizando el valor de mostrado en la tabla de propiedades y condiciones. Por último, se tiene para el valor del parámetro de fluido y tamaño de partícula (𝑘) un valor característico de 0,11 [𝑚/𝑠]. Se tiene que la velocidad de pasada de fluido (𝜇) es un 70 a 90% de la velocidad terminal (𝜇𝑚á𝑥 ), de acuerdo a esto se utilizará un valor de 80%. De acuerdo a esto se tiene para el diámetro del separador la siguiente ecuación: 𝑄 𝐷 = 2 ∙ √𝜋∙𝜇 (5.8) Se tiene que el separador cumple una función de acumulador de líquido, así se asegura la separación de los líquidos del vapor y que ambos fluidos se conjuguen en sus mismas fases; se utiliza un tiempo de retención de 5 [𝑚𝑖𝑛]. Tabla 5.5: Propiedades y condiciones de los compuestos Compuesto Flujo Propiedad Hidrógeno 27179,92 [𝑘𝑔/𝑑] ρ = 0,089 [𝑘𝑔/𝑚3 ] Ácido Sulfhídrico 21316,8 [𝑘𝑔/𝑑] ρ = 1,4534 [𝑘𝑔/𝑚3 ] Gasóleo restante 20,6 [𝑘𝑚𝑜𝑙/𝑑] M= 231,402 [𝑘𝑔/𝑘𝑚𝑜𝑙] ρ = 861,8 [𝑘𝑔/𝑚3 ] 51 Se consideró que Agua de lavado corresponde a un 5% de la - alimentación Tabla 5.6: Resultados para separador trifásico Variables Valor 𝑄 3,707 [𝑚3 /𝑠] 𝜇𝑚á𝑥 1,246 [𝑚/𝑠] 𝜇 1 [𝑚/𝑠] D 2,2 [𝑚] L 293 [𝑚] Figura 5.4: Dimensiones del separador trifásico vertical 2. Separador bifásico Las ecuaciones a considerar son las mismas presentadas previamente, pero cambia el parámetro de fluido y tamaño de partícula (𝑘), siendo ahora su valor de 0,107 [𝑚/𝑠]. 52 Se considerará que este separador no acumulará líquido, por lo tanto, se utilizará la siguiente relación en su dimensionamiento: 𝐿 𝐷 =3 (5.9) Adicionalmente, para el separador con Demister se agrega el cálculo de la caída de presión obtenida a través de la siguiente ecuación: ∆𝑃𝑑 = 3,4 ∙ 𝜇 2 ∙ 𝜌𝑣 (5.10) Donde: ∆𝑃𝑑 : Caída de presión [𝑃𝑎] Figura 5.5: Separador bifásico vertical Tabla 5.7: Resultados del separador con Demister Variables Valor 𝑄 3,535 [𝑚3 /𝑠] 𝜇𝑚á𝑥 1,21 [𝑚/𝑠] 53 𝜇 0,97 [𝑚/𝑠] D 2,15 [𝑚] L 6,5 [𝑚] ∆𝑃𝑑 0,28 [𝑃𝑎] Tabla 5.8: Resultados del separador sin Demister Variables Valor 𝑄 3,535 [𝑚3 /𝑠] 𝜇𝑚á𝑥 1,246 [𝑚/𝑠] 𝜇 1,0 [𝑚/𝑠] D 2,12 [𝑚] L 6,4 [𝑚] 5.3 Dimensionamiento y selección de válvula de control en la alimentación 1. Cálculo diámetro de la cañería en la alimentación Para la obtención del diámetro será aplicada la siguiente relación referente al flujo de la siguiente forma: 𝑄= 𝑣∙𝜋∙𝐷 2 (5.11) 4 Para efectos de cálculo será utilizada la velocidad máxima permitida en la cañería. Los datos de muestran a continuación: Tabla 5.9: Datos referidos al flujo de alimentación 3 𝑄 [𝑚 ⁄𝑑 ] 𝑣[𝑚⁄𝑠] 5000,0 1,1 Para obtener el diámetro de esta cañería son reemplazados los datos de la ecuación anterior. Convirtiendo previamente las unidades del flujo de alimentación a las necesarias: 54 𝑚3 1[𝑑] 𝑚3 𝑄 = 5000 [ ] ∙ = 0,0579 [ ] 𝑑 86400[𝑠] 𝑠 Para la obtención del diámetro de la cañería se tiene: 𝑚3 4 ∙ 0,0579 [ 𝑠 ] 𝐷2 = 𝑚 𝜋 ∙ 1,1 [ 𝑠 ] 𝐷 = 0,26[𝑚] 𝐷 = 10,2[𝑖𝑛] 2. Dimensionamiento de la válvula de control Respecto al dimensionamiento se tiene la siguiente relación: ∆𝑃𝑣 𝑄 = 𝐶𝑣 ∙ √ 𝐺 (5.12) Donde (unidades específicas para las fórmulas): 𝐶𝑣 : Coeficiente de flujo de la válvula [−] ∆𝑃𝑣 : Pérdida de carga en la válvula [𝑝𝑠𝑖𝑔] 𝐺: Densidad relativa del líquido respecto al agua a 60°F aplicable a régimen de flujo subcrítico y turbulento [−] Para la obtención del coeficiente de flujo de la válvula se tiene: Cv = Q √ ∆Pv G (5.13) Tabla 5.10: Datos para el cálculo del coeficiente de flujo de la válvula 55 𝑄[ 𝑔𝑎𝑙⁄ 𝑚𝑖𝑛] 917,26 ∆𝑃𝑣 [𝑝𝑠𝑖𝑔] 10,00 𝐺 0,8616 𝐶𝑣 = 𝑔𝑎𝑙⁄ 𝑚𝑖𝑛] 10[𝑝𝑠𝑖𝑔] √ 0,8616 917,26 [ 𝐶𝑣 = 270 Respecto a nuestros resultados y guiándonos por el catalogo consultado, no se logra obtener desde el, una válvula de control que cumpla con las condiciones de la alimentación. Es por esto que se supone el uso de la válvula de mayor diámetro y mayor coeficiente de flujo del catálogo utilizado, pero se recalculan los valores hasta obtener una velocidad nueva a la que se ingrese la alimentación, de la siguiente forma: Tabla 5.11: Datos de la válvula obtenida desde catálogo 𝐷𝑒𝑥𝑡𝑒𝑟𝑛𝑜 [𝑖𝑛] 12 𝐷𝑖𝑛𝑡𝑒𝑟𝑛𝑜 [𝑖𝑛] 9,25 𝐶𝑣 1315 Entonces realizando el cálculo inverso a partir del diámetro interno de la válvula de control extraída del catálogo se calcula la velocidad a la que debiese ingresar la alimentación respectiva, de la siguiente forma: 4∙𝑄 𝑣 = 𝜋∙𝐷2 (5.14) 𝑚3 4 ∙ 0,0579 [ 𝑠 ] 𝑚 𝑣= = 1,34 [ ] 2 𝜋 ∙ (0,0064[𝑚]) 𝑠 5.4 Dimensionamiento del intercambiador de calor Datos relevantes: 56 Temperatura de entrada fluido caliente (T1): 351,31 [°C] Temperatura de salida fluido caliente (T2): 150,00 [°C] Temperatura de entrada fluido frio (t1): 40,68 [°C] Temperatura de salida fluido frio (t2): 280,96 [°C] Flujo másico fluido caliente (Wh): 208476,15 [kg/h] Flujo másico fluido frio (Wc): 208476,15 [kg/h] Capacidad calorífica másica fluido caliente (Cp(h)): 4,288 [kJ/kg°C] Capacidad calorífica másica fluido frio (Cp(c)): 3,485 [kJ/kg°C] Densidad fluido caliente (𝜌): 13,94 [kg/m3] Para el respectivo diseño del intercambiador de calor también fueron considerados los siguientes criterios: Capacidad calorífica másica en ambos fluidos: constante Coeficiente global de transferencia de calor (U): 600 [W/m2°C] o 2160 [kJ/m2°C] Tipo de intercambiador de calor: 2-4 (2 pasos por la coraza y 4 pasos por los tubos) Largo del intercambiador de calor (L): 5 [m] Largo de los tubos al interior del intercambiador de calor (L): 4 [m] Diámetro exterior (De): 0,75 [pulgadas] Distribución de los tubos: triangular Pitch: 1 [pulgada] En cuanto a cálculos, se comienza por el dimensionamiento de un intercambiador de calor, como ha sido visto en cursos anteriores de transferencia de calor y diseño de estos equipos, como se muestra a continuación: Para la obtención del calor cedido por dicho intercambiador se tiene: 𝑄𝑐𝑒𝑑𝑖𝑑𝑜 = 𝑊ℎ ∙ 𝐶𝑝(ℎ) ∙ (𝑇1 − 𝑇2 ) 𝑄𝑐𝑒𝑑𝑖𝑑𝑜 = 208476,15 ∙ 4,288 ∙ (351,31 − 150) 𝑘𝐽 𝑄𝑐𝑒𝑑𝑖𝑑𝑜 = 179960215 [ ] ℎ 57 Ahora para el cálculo del coeficiente ∆𝑇𝑚𝑙 , se realiza lo siguiente: ∆𝑇𝑚𝑙 = ∆𝑇𝑚𝑙 = (𝑇1 − 𝑡2 ) − (𝑇2 − 𝑡1 ) (𝑇 − 𝑡2 ) ln ( 1 ) (𝑇2 − 𝑡1 ) (351,31 − 280,96) − (150 − 40,68) (351,31 − 280,96) ln ( ) (150 − 40,68) ∆𝑇𝑚𝑙 = 88,41[°𝐶] En los respectivos cálculos se utilizará el método de Donald Kern, el cual se basa en la búsqueda de parámetros desde trablas adecuadas a casa caso de intercambiadores de calor, para ello se requiere el uso de un parámetro R y S, como se calculan a continuación: 𝑅= 𝑅= 𝑇1 − 𝑇2 𝑡2 − 𝑡1 351,31 − 150 280,96 − 40,68 𝑅 = 0,84 Y para el coeficiente S, se procede de la misma forma: 𝑆= 𝑆= 𝑡2 − 𝑡1 𝑇1 − 𝑡1 280,96 − 40,68 351,31 − 40,68 𝑆 = 0,77 De la ecuación de diseño de los intercambiadores de calor, se tiene, para una lectura de Ft de 0,7: 𝑄𝑐𝑒𝑑𝑖𝑑𝑜 = 𝑈 ∙ 𝐴0 ∙ ∆𝑇𝑚𝑙 ∙ 𝐹𝑡 𝐴𝑜 = 179960215 2160 ∙ 88,41 ∙ 0,7 58 𝐴𝑜 = 1346,27[𝑚2 ] Ahora para obtener el número de tubos que debe tener dicho intercambiador se obtiene de la siguiente relación: 𝑛° 𝑡𝑢𝑏𝑜𝑠 = 𝐴0 𝜋 ∙ 𝐷𝑒 ∙ 𝐿𝑡𝑢𝑏𝑜𝑠 𝑛° 𝑡𝑢𝑏𝑜𝑠 = 1346,27 𝜋 ∙ 0,02 ∙ 4 𝑛° 𝑡𝑢𝑏𝑜𝑠 = 5624 Es debido a este tipo de diseño de intercambiador de calor, que se concluye que no existe uno con tal cantidad de tubos, por ende, la solución es suponer que el intercambiador de calor estárá constituido por 2 trenes de estos y 3 intercambiadores de calor en cada uno de estos trenes, es decir que será un total de 6 intercambiadores de calor. Los cálculos y suposiciones se proceden a continuación: Para el flujo y el calor respectivamente será considerada la mitad, ya que se dividirá el flujo a pasar por cada uno de los trenes del intercambiador en partes igual, lo mismo ocurre para el calor, de modo que se tiene lo siguiente para el flujo másico: 𝑊ℎ 𝑝𝑜𝑟 𝑡𝑟𝑒𝑛 = 𝑊ℎ 𝑝𝑜𝑟 𝑡𝑟𝑒𝑛 = 𝑊ℎ 2 208476,15 2 𝑊ℎ(2 𝑡𝑟𝑒𝑛𝑒𝑠) = 104238,075 [ 𝑘𝑔 ] ℎ Para el calor se tiene: 𝑄𝑐𝑒𝑑𝑖𝑑𝑜 𝑝𝑜𝑟 𝑡𝑟𝑒𝑛 = 𝑄𝑐𝑒𝑑𝑖𝑑𝑜 𝑝𝑜𝑟 𝑡𝑟𝑒𝑛 = 𝑄𝑐𝑒𝑑𝑖𝑑𝑜 2 179960215 2 𝑘𝐽 𝑄𝑐𝑒𝑑𝑖𝑑𝑜 𝑝𝑜𝑟 𝑡𝑟𝑒𝑛 = 89980108 [ ] ℎ 59 Y suponiendo que cada intercambiador de calor, efectuará su transferencia hasta cumplir con la requerida, el calor de este tren, deberá ser dividido en el número de intercambiadores, por tanto se hace de la siguiente forma: 𝑄𝑖𝑛𝑡𝑒𝑟𝑐𝑎𝑚𝑏𝑖𝑎𝑑𝑜𝑟 = 𝑄𝑐𝑒𝑑𝑖𝑑𝑜 𝑝𝑜𝑟 𝑡𝑟𝑒𝑛 3 𝑄𝑖𝑛𝑡𝑒𝑟𝑐𝑎𝑚𝑏𝑖𝑎𝑑𝑜𝑟 = 89981008 3 𝑘𝐽 𝑄𝑖𝑛𝑡𝑒𝑟𝑐𝑎𝑚𝑏𝑖𝑎𝑑𝑜𝑟 = 29993369 [ ] ℎ Ahora se hará el dimensionamiento de los 3 intercambiadores de calor, respecto a los parámetros establecidos y de acuerdo al calor que requiere se obtienen las temperaturas intermedias entre cada intercambiador de calor, para ser dimensionados, mediante un balance de energía. Para el primer intercambiador de calor del tren, se tendrá: Temperatura de entrada fluido frio (t1): 40,68 [°C] Temperatura de salida fluido caliente (T2): 150,00 [°C] Ahora para obtener las temperaturas intermedias, se tiene: 𝑄𝑖𝑛𝑡𝑒𝑟𝑐𝑎𝑚𝑏𝑖𝑎𝑑𝑜𝑟 = 𝑤𝑐 ∙ 𝐶𝑝(𝑐) ∙ (𝑡1′ − 𝑡1 ) 𝑡1′ = 𝑡1′ = 𝑄𝑖𝑛𝑡𝑒𝑟𝑐𝑎𝑚𝑏𝑖𝑎𝑑𝑜𝑟 + 𝑡1 𝑤𝑐 ∙ 𝐶𝑝(𝑐) 29993369 + 40,68 104238,075 ∙ 3,485 𝑡1′ = 123[°𝐶] De la misma forma para el fluido caliente: 𝑄𝑖𝑛𝑡𝑒𝑟𝑐𝑎𝑚𝑏𝑖𝑎𝑑𝑜𝑟 = 𝑊ℎ ∙ 𝐶𝑝(ℎ) ∙ (𝑇2′ − 𝑇2 ) 𝑇2′ = 𝑄𝑖𝑛𝑡𝑒𝑟𝑐𝑎𝑚𝑏𝑖𝑎𝑑𝑜𝑟 + 𝑇2 𝑊ℎ ∙ 𝐶𝑝(ℎ) 60 𝑇2′ = 29993369 + 150 104238,075 ∙ 4,288 𝑇2′ = 217[°𝐶] Entonces para las relaciones mostradas anteriormente se obtienen los parámetros siguientes: Tabla 5.12: Parámetros del intercambiador de calor de acuerdo a las relaciones anteriores ∆𝑇𝑚𝑙 [°𝐶] 101,39 R 0,81 S 0,49 Ft 0,96 𝐴0 [𝑚2 ] 141,19 n° de tubos 589,78 Luego de estos parámetros, se va a tablas para corroborar los diseños respectivos, recalculando el UD, con los respectivos diámetros y tubos que se tienen por tabla, para luego comparar los coeficientes teóricos y de diseño hasta que sean cercanos o no tengan cambios, de la siguiente forma: Tabla 5.13: Obtención del UD, de acuerdo a los parametros de la Tabla 5.11 n° de tubos 640 𝐷𝑖 [𝑝𝑢𝑙𝑔𝑎𝑑𝑎] 29 𝐷𝑖 [𝑚] 0,74 𝐴0 [𝑚2 ] 153,21 𝑘𝐽 𝑈𝐷 [ ⁄𝑚2 °𝐶 ] 2011 Entonces como el U de 2160 (kJ/m2°C) es similar al UD de 2011 (kJ/m2°C), se deja este resultado para el primer intercambiador de calor. Para el segundo intercambiador de calor del tren, se tendrá: 61 Temperatura de entrada fluido frio (t1’): 123 [°C] Temperatura de salida fluido caliente (T2’): 217 [°C] Ahora para obtener las temperaturas intermedias, se tiene: 𝑄𝑖𝑛𝑡𝑒𝑟𝑐𝑎𝑚𝑏𝑖𝑎𝑑𝑜𝑟 = 𝑤𝑐 ∙ 𝐶𝑝(𝑐) ∙ (𝑡1′′ − 𝑡1′ ) 𝑡1′′ = 𝑡1′′ = 𝑄𝑖𝑛𝑡𝑒𝑟𝑐𝑎𝑚𝑏𝑖𝑎𝑑𝑜𝑟 + 𝑡1′ 𝑤𝑐 ∙ 𝐶𝑝(𝑐) 29993369 + 123 104238,075 ∙ 3,485 𝑡1′ = 206[°𝐶] De la misma forma para el fluido caliente: 𝑄𝑖𝑛𝑡𝑒𝑟𝑐𝑎𝑚𝑏𝑖𝑎𝑑𝑜𝑟 = 𝑊ℎ ∙ 𝐶𝑝(ℎ) ∙ (𝑇2′′ − 𝑇2′ ) 𝑇2′′ = 𝑇2′′ = 𝑄𝑖𝑛𝑡𝑒𝑟𝑐𝑎𝑚𝑏𝑖𝑎𝑑𝑜𝑟 + 𝑇2′ 𝑊ℎ ∙ 𝐶𝑝(ℎ) 29993369 + 217 104238,075 ∙ 4,288 𝑇2′′ = 284[°𝐶] Entonces para las relaciones mostradas anteriormente se obtienen los parámetros siguientes: Tabla 5.14: Obtención de parámetros ∆𝑇𝑚𝑙 [°𝐶] 85,90 R 0,81 S 0,51 Ft 0,95 𝐴0 [𝑚2 ] 170,17 n° de tubos 710,84 62 Luego de estos parámetros, se va a tablas para corroborar los diseños respectivos, recalculando el UD, con los respectivos diámetros y tubos que se tienen por tabla, para luego comparar los coeficientes teóricos y de diseño hasta que sean cercanos o no tengan cambios, de la siguiente forma: Tabla 5.15: Obtención del UD n° de tubos 766 𝐷𝑖 [𝑝𝑢𝑙𝑔𝑎𝑑𝑎] 31 𝐷𝑖 [𝑚] 0,79 𝐴0 [𝑚2 ] 183,37 𝑘𝐽 𝑈𝐷 [ ⁄𝑚2 °𝐶 ] 2004 Entonces como el U de 2160 (kJ/m2°C) es similar al UD de 2004 (kJ/m2°C), se deja este resultado para el segundo intercambiador de calor. Para el tercer intercambiador de calor del tren, se tendrá: Temperatura de entrada fluido frio (t1’’): 206 [°C] Temperatura de salida fluido frio (t2): 293 [°C] Temperatura de entrada fluido caliente (T1): 351,31 [°C] Temperatura de salida fluido caliente (T2’’): 284 [°C] Entonces para las relaciones mostradas anteriormente se obtienen los parámetros siguientes: Tabla 5.16: Obtención de parámetros ∆𝑇𝑚𝑙 [°𝐶] 68,03 R 0,77 S 0,60 Ft 0,98 63 𝐴0 [𝑚2 ] 208,29 n° de tubos 870,08 Luego de estos parámetros, se va a tablas para corroborar los diseños respectivos, recalculando el UD, con los respectivos diámetros y tubos que se tienen por tabla, para luego comparar los coeficientes teóricos y de diseño hasta que sean cercanos o no tengan cambios, de la siguiente forma: Tabla 5.17: Obtención del UD n° de tubos 878 𝐷𝑖 [𝑝𝑢𝑙𝑔𝑎𝑑𝑎] 33 𝐷𝑖 [𝑚] 0,84 𝐴0 [𝑚2 ] 210,18 𝑘𝐽 𝑈𝐷 [ ⁄𝑚2 °𝐶 ] 2141 Entonces como el U de 2160 (kJ/m2°C) es similar al UD de 2141 (kJ/m2°C), se deja este resultado para el tercer intercambiador de calor. Por lo tanto se requieren 2 trenes de intercambiadores de calor, y 3 intercambiadores de calor en cada uno de los trenes, para cumplir con lo especificado, obtenido de las tablas de dimesionamiento de Donald Kern. 64 6. DETALLE Y RESUMEN DE CÁLCULOS 6.1 Cañerías y variables principales Tabla 6.1: Cañerías de diesel e hidrogeno con sus variables principales Velocidad de succión: 0,15 [m/s] Diámetro nominal de succión: 28 [pulg] Velocidad de descarga: 0,20 [m/s] Diámetro nominal de descarga: 26 [pulg] Largo de cañería de succión: 10 [m] Largo de cañería de descarga: 100 [m] Accesorios de cañería de succión: 3 codos Cañería que transporta diésel 1 válvula de compuerta con 70% de abertura Accesorios de cañería de descarga: 2 válvulas de compuerta abierta al 100% 1 válvula de retención abierta al 100% 1 válvula de control abierta al 100% Pérdida de carga (succión): 4,10 ∙ 10−3 [𝑚] Pérdida de carga (descarga): 1,09 ∙ 10−2 [𝑚] Cañería que transporta hidrógeno Velocidad: 25 [m/s] Diámetro nominal: 14 [pulg] Tabla 6.2: Especificaciones de la cañería de alimentación Caudal de flujo de alimentación: 5000 [m3/d] Cañería de alimentación Velocidad de flujo de alimentación: 1,1 [m/s] Diámetro : 0,26 [m] 65 6.2 Selección de bombas y variables principales Tabla 6.3: Especificación de la bomba seleccionada Marca: Sundyne Modelo: LMV-343 Cantidad: 2 Configuración: Serie Bomba Caudal: 227 [m3/h] Altura: 915 [m] Potencia máxima: 315 [kW] NPSHr: 6 [m] 6.3 Selección de intercambiadores de calor y variables principales Se requerirán 2 trenes de intercambiadores de calor con 3 intercambiadores por cada tren. Respecto a esto, por cada intercambiador de calor: Tabla 6.4: Especificaciones del primer intercambiador de calor Número de tubos: 640 Diámetro interno (Di): 0,74 [m] Primer intercambiador de calor Área de transferencia de calor (Ao): 153,21 [m2] Coeficiente global de diseño de transferencia de calor (UD): 2011 [kJ/m2·°C] Tabla 6.5: Especificaciones del segundo intercambiador de calor Número de tubos: 766 Segundo intercambiador de calor Diámetro interno (Di): 0,79 [m] Área de transferencia de calor (Ao): 183,37 [m2] 66 Coeficiente global de diseño de transferencia de calor (UD): 2004 [kJ/m2·°C] Tabla 6.6: Especificaciones del tercer intercambiador de calor Número de tubos: 878 Diámetro interno (Di): 0,83 [m] Tercer intercambiador de calor Área de transferencia de calor (Ao): 210,18 [m2] Coeficiente global de diseño de transferencia de calor (UD): 2141 [kJ/m2·°C] 6.4 Selección de válvulas y variables principales Tabla 6.7: Especificaciones de la válvula de control Diámetro externo (Dexterno): 12 [in] Diámetro interno (Dinterno): 9,25 [in] Coeficiente de flujo de la válvula (Cv): Válvula de control 1315 Caudal: 0,0579 [m3/s] Velocidad: 1,34 [m/s] Pérdida de carga en la válvula (∆Pv): 10 [psig] 6.5 Selección de acumuladores y separadores y variables principales Tabla 6.8: Dimensiones y variables del acumulador de diésel sulfurado Tiempo de residencia: 5 [min] Caudal: 5000 [m3/d] Acumulador de diésel sulfurado Volumen: 18 [m3] Diámetro: 2 [m] Altura: 5,8 [m] 67 Tabla 6.9: Especificaciones del separador trifásico diseñado Caudal: 3,707 [m3/s] Velocidad terminal de la partícula (µmáx): 1,246 [m/s] Separador trifásico Velocidad de pasada del fluido (µ): 1 [m/s] Diámetro: 2,2 [m] Largo: 293 [m] Tabla 6.10: Especificaciones del separador bifásico con Demister Caudal (Q): 3,535 [m3/s] Velocidad terminal de la partícula (µmáx): 1,21 [m/s] Separador bifásico con Demister Velocidad de pasada del fluido (µ): 0,97 [m/s] Diámetro: 2,15 [m] Largo: 6,5 [m] Caída de presión (∆Pd): 0,28 [Pa] Tabla 6.11: Especificaciones del separador bifásico sin Demister Caudal (Q): 3,535 [m3/s] Velocidad terminal de la partícula (µmáx): 1,246 Separador bifásico sin Demister [m/s] Velocidad de pasada del fluido (µ): 1,0 [m/s] Diámetro: 2,12 [m] Largo: 6,4 [m] Tabla 6.12: Especificaciones del Horno 68 Calor necesario en el horno: 8,382·107 [kJ/h] Horno Poder calorífico del gas natural: 9300 [kcal/m3] Flujo de gas natural necesario: 2153 [m3/h] 6.6 Selección de torres y variables principales Presión del condensador: 800 [kPA] Caóda de presión del condensador: 14 [kPa] Presión del reboiler: 1100 [kPa] Torre Caída de presión del reboiler: 27 [kPa] Número de platos: 20 (Con entrada de alimentación en el plato 13) Temperatura del condensador: 140 °C Razón de reflujo: 1,2 en base molar 69 APÉNDICE A Para el balance de materia es necesario obtener la gravedad específica, de acuerdo a lo siguiente: 𝐺𝐸 = 141,5 °𝐴𝑃𝐼 + 131,5 𝐺𝐸 = 0,8618 Densidad del agua: 1000 [ 𝑘𝑔⁄ 𝑚3 ] Densidad del hidrocarburo: 861,8 [ 𝑘𝑔⁄ 𝑚3 ] De acuerdo a la normativa chilena, el diésel debe tener tan solo 15 ppm, es decir, 0,015 %p/p. Considerando lo anteriormente expuesto, es posible calcular la conversión a obtener en el reactor respecto a los sulfuros que trae la alimentación de la siguiente forma: %𝐶𝑜𝑛𝑣𝑒𝑟𝑠𝑖ó𝑛 = %𝑆𝑒𝑛𝑡𝑟𝑎𝑑𝑎 − %𝑆𝑠𝑎𝑙𝑖𝑑𝑎 %𝑆𝑒𝑛𝑡𝑟𝑎𝑑𝑎 %𝐶𝑜𝑛𝑣𝑒𝑟𝑠𝑖ó𝑛 = 0,51 − 0,015 = 97% 0,51 De acuerdo a lo anterior se presenta en la A.1 con las consideraciones utilizadas en el balance de masa. 70