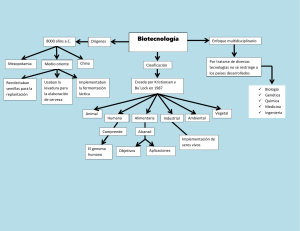

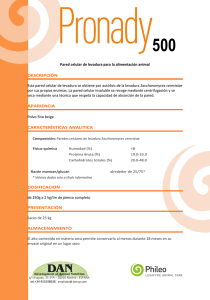

UNIVERSIDAD DE CHILE FACULTAD DE CIENCIAS QUIMICAS Y FARMACEUTICAS DEPARTAMENTO DE CIENCIA DE LOS ALIMENTOS Y TECNOLOGIA QUIMICA “EFECTO DE LA ADICIÓN DE HIDROLIZADOS DE LEVADURA Saccharomyces cerevisiae EN LA OBTENCIÓN DE LECHES ACIDIFICADAS” Profesor Patrocinante: José Mario Romero Reyes Departamento de Ciencia de los Alimentos y Tecnología Química Universidad de Chile Directores de Memoria: Pedro Carriles Cobos Área Manager Lallemand Chile José Mario Romero Reyes Departamento de Ciencia de los Alimentos y Tecnología Química Universidad de Chile MARIA JOSE CASTAÑON GONZALEZ MEMORIA PARA OPTAR AL TÍTULO DE INGENIERO EN ALIMENTOS SANTIAGO, 2009 DEDICATORIA A Dios y familia con mucho cariño AGRADECIMIENTOS Al profesor José Mario Romero, por su apoyo, conocimientos, carisma y disposición durante todo el desarrollo de esta memoria. Al profesor Luis López, por su apoyo y conocimientos. A la profesora Andrea Bunger, por su excelente disposición. A mis amigas por su compañía, en especial Annie, Anjela, José Novoa y otras muy importantes durante toda la carrera. A mi mamá y familia por su amor, paciencia y apoyo incondicional. A Dios por estar junto a mí en cada paso. ÍNDICE GENERAL DEDICATORIA ………………………………………………………………………………... II AGRADECIMIENTOS…………………………………………………………………………III ÍNDICE GENERAL ……………………………………………………………………………IV RESUMEN ……………………………………………………………………………………..VI SUMMARY…………………………………………………………………………………….VII CAPÍTULO I: INTRODUCCIÓN……………………………………………………………....1 1.1. Antecedentes generales………………………………………………………………...4 1.1.1. Descripción general de la levadura…………………………………………….4 1.1.1.1. Hidrolizados ………………………………………………………....7 1.1.1.1.1. Proceso de autolisis celular en la levadura………….........9 1.1.1.1.2. Componentes liberados durante la autolisis………….10 1.1.2. Fermentación láctica……...………………………………………………….…11 1.1.2.1. Leches fermentadas…………………………………………..…..13 1.1.2.1.1. Leches fermentadas como alimentos funcionales………14 1.2. Objetivos………………………………………………………………………….……16 1.2.1. Objetivo general……………………………………………………………….…16 1.2.2. Objetivos específicos………...………………………………………………16 CAPÍTULO II: MATERIALES Y MÉTODOS……...………………………………………..17 2.1. Lugar de Trabajo………………………………………………………………………..17 2.2. Materiales………………………………………………………………………………...17 2.2.1. Materias primas…………………………………………………………………17 2.2.2. Reactivos…………………………………………………………………………17 2.2.3. Insumos y utensilios………………………………………………………….…18 2.2.4. Equipos e instrumentos……………………………………………………..….18 2.3. Métodos…………………………………………………………………………………...19 2.3.1. Proceso de autolisis para la obtención de hidrolizados de levadura………19 2.3.1.1. Levadura seca………………………………………………..……..20 2.3.1.2. Rehidratación levadura…………………………………………….20 2.3.1.3. Autolisis……………………………………………………………...20 2.3.1.4. Pasteurización………………………………………………….…..20 2.3.1.5. Centrifugación………………………………………………………20 2.3.1.6. Determinación del porcentaje de hidrólisis…………………..….20 2.3.1.7. Determinación de nitrógeno total………………………….……..21 2.3.1.8. Determinación de amino nitrógeno …………………...……...…21 2.3.2. Proceso de fermentación láctica con adición de hidrolizados……………..22 2.3.2.1. Leche entera………………………………………………………...23 2.3.2.2. Adición de inóculo…………………………………………………..23 2.3.2.3. Adición de hidrolizados………………………………………….....23 2.3.2.4. Fermentación…………………………...………………………...…24 2.3.2.5. Refrigerado……………………………………………………….....24 2.3.2.6. Determinación de lactosa……………………………………….....25 2.3.2.7. Determinación de pH…………………………………………….....25 2.3.2.8. Determinación de ácido láctico………………………………...….25 2.3.2.9. Rendimiento teórico de la fermentación láctica...........................26 2.3.3. Determinación de vitaminas………………………………………………….27 2.3.4. Evaluación sensorial del yogurt………………………………...……………27 CAPÍTULO III: RESULTADOS Y DISCUSIONES…………...……………………………29 3.1. Determinación de nitrógeno total……………………………………………………….29 3.2. Determinación de amino nitrógeno…………………………………………………….29 3.3. Determinación del porcentaje de hidrólisis……………………………………………30 3.4. Determinación de la cinética de la fermentación láctica………………………….....32 3.4.1. Rendimiento de los procesos de fermentación….…………………...…..36 3.5. Determinación de proteína total en el yogurt…………………………………………37 3.6. Determinación de vitaminas……………………...………………………………...…..38 3.7. Evaluación sensorial………………………………………………………...…………..39 CAPÍTULO IV: CONCLUSIONES………………………………………………………….42 CAPÍTULO V: BIBLIOGRAFÍA……..………………………………………………………43 RESUMEN El objetivo de este trabajo fue obtener autolizados o hidrolizados de levadura Saccharomyces cerevisiae para su adición durante el proceso de obtención de leches acidificadas. Los hidrolizados se hicieron a través de un proceso de autolisis celular, donde las enzimas endógenas degradan la pared celular de la levadura y liberan el contenido citoplasmático al medio extracelular. El proceso de autolisis se realizó a diferentes condiciones de temperatura, 30, 35, 40, 45 y 50ºC por 72 horas y se controló, determinando el contenido de N total en la levadura seca y el N asimilable en el extracto líquido del hidrolizado, obteniendo así, el porcentaje de hidrólisis total. El mayor porcentaje de hidrólisis total fue de 18 % y se obtuvo a 45º C. El hidrolizado obtenido en estas condiciones, se separó en extracto líquido, sólido y extracto completo (mezcla de extracto líquido y sólido), y se adicionó a la fermentación láctica. Todos los procesos de fermentación se realizaron en las mismas condiciones (45º C x 6 h). Se determinó la cinética de fermentación láctica en los procesos con la adición de los extractos en distintas etapas (al inicio y a mitad del proceso) y en relación, 3,5 ml y 7 ml por 100 ml de medio de fermentación. Los rendimientos (Y p/s) más altos se obtuvieron en los procesos con adición de 7 % de extracto líquido y con 7 % del extracto completo, ambos, al inicio de la fermentación, logrando un aumento de 7 % en la conversión de lactosa en acido láctico, al compararse con el control. Además el producto obtenido con adición de 7 % del extracto líquido al inicio del proceso, presentó un 6 % más de proteína total que el control y contenidos normales de vitamina B1 y B2, con un aumento de tiamina. Se realizó evaluación sensorial a los productos obtenidos en la fermentación con adición de extractos al inicio del proceso y con las dos concentraciones utilizadas, aplicando el test de diferencias contra control. Los datos se evaluaron mediante análisis de ANOVA y test de Tukey (DSH), donde, no existieron diferencias estadísticamente significativas entre jueces, pero sí, entre muestras con adición de extractos y el control. Además los jueces destacaron la presencia de sabor salado en las muestras, y lo calificaron como desagradable. SUMMARY Effect of the addition of hydrolyzed yeast (Saccharomyces cerevisiae) during the acidified milks The aim of this study was to obtain autolyzed or hydrolyzed Saccharomyces cerevisiae in orden to be incorporated uring the process of acidified milk production. The hydrolysates were obtained through a cellular autolysis process, where the endogenous enzymes degrade the yeast cell wall and release the cytoplasmitic contents into the extracellular medium. The autolysis process was done at different temperature conditions; 30, 35, 40, 45 and 50 Celsius degrees for 72 hours and monitored by determining the N total content in the dry yeast and the N assimilated in the liquid extract of the hydrolyzed, obtaining so, the percentage of total hydrolysis. The highest percentage of total hydrolysis was 18% at 45°C. The hydrolyzed obtained under these conditions was divided in liquid, solid and complete extract, the last was an extract mixture of liquid and solid, and was added to the lactic fermentation. All fermentation processes were conducted under the same conditions (45°C for 6 hours). The kinetics of the lactic fermentation in the processes with the addition of the extract in different stages (at the beginning and at the middle of the process) and in relation, 3.5 ml and 7 ml per 100ml of fermentation medium. Was determinated the highest yields (Yp/s) were obtained in the process with addition of 7% of the liquid extract and with 7% of the complete extract, both, at the beginning of the fermentation, achieving a 7% increase in the conversion of the lactose in lactic acid, when compared with the control. Additionally, the product obtained with addition of 7% of the liquid extract at the beginning of the process; show a 6% more protein than the control, and normal content of vitamin B1 and B2, with an increase of thiamine. Sensory evaluation was performed on products obtained from fermentation with the addition of extracts at the beginning of the process and with the two used concentrations, applying the test of differences against control. The data was evaluated using ANOVA analysis and Turkey test (DSH), where no statistically significant differences were found among judges, but, they were found between samples containing extracts addition and control. Besides, the judges highlighted the presence of salty taste in samples, and described it as unpleasant. Capítulo I INTRODUCCIÓN La biotecnología alimentaría tradicional utiliza las actividades de los microorganismos para producir diferentes tipos de alimentos. Productos lácteos como el queso y leches acidificadas, encurtidos, vinagre, vino y cerveza involucran en su obtención un proceso de fermentación. Actualmente es creciente la preocupación de la población por ingerir alimentos naturales y disminuir el consumo de productos ricos en azúcar, sal y grasa. Así también, es cada vez mayor el interés por alimentos con propiedades funcionales, como forma de prevenir enfermedades. Entre los diferentes tipos de alimentos con estas características se destacan los productos lácteos, como las leches fermentadas, que contienen microorganismos probióticos liberadores de ácido láctico el cual que tiene la capacidad de facilitar la digestión de los alimentos y la absorción de los nutrientes (Dragone ,2007). La mayoría de los autores coinciden en definir probióticos como aditivos alimentarios constituidos por microorganismos vivos, que tienen un efecto beneficioso en la fisiología y la salud del hospedero (Marteau y cols., 2001). Además son capaces de estimular la producción de anticuerpos y producir enzimas que destruyen sustancias tóxicas o cancerígenas y presentar acción antibacteriana (Teo y Tan, 2005). Los prebióticos son aquellos componentes no digeribles que afectan de manera positiva al huésped porque estimulan en forma selectiva el crecimiento y/o la actividad metabólica de una cepa, o de un número limitado de cepas de bacterias del colon (Roberfroid, 2001). Las leches fermentadas se consumen desde la antigüedad encontrándose referencias a estos productos en proverbios, leyendas y textos antiguos. Los productos lácteos acidificados proceden del Oriente y se hicieron muy populares en la Europa central y oriental. El primer ejemplo de leche acidificada fue presumiblemente producido de forma accidental por nómadas. Leche acidificada es el nombre genérico que incluye productos tales como el yogur, kéfir, mazada acidificada, nata acidificada y koumiss. Este nombre genérico deriva del hecho de ser la leche la materia prima que se inocula con un cultivo de fermentos que convierte parte de la lactosa en acido láctico (Manual de industrias lácteas, 2003). En España, Isaac Carasso empieza a producir yogur industrialmente en Barcelona para ser vendido en farmacias en 1917 (Aranceta y Serra, 2004). A este ámbito sanitario y excepcional se limita su consumo hasta que, a partir de la década de los 60, su popularidad empieza a extenderse, convirtiéndose en la actualidad en un alimento habitual de consumo diario (Tamime, 1991). El yogurt y las leches fermentadas presentan una serie de propiedades beneficiosas para la salud que les hace considerarse como alimentos funcionales, a la vez que contienen multitud de ingredientes funcionales para la formulación de otros alimentos. Además, estos productos lácteos son un vehículo excelente para la inclusión de otros ingredientes funcionales de origen lácteo o no lácteo, bacterias probióticas, carbohidratos prebióticos, fibra alimentaria, compuestos antioxidantes, etc. (Recio y López-Fandiño, 2005). Por estas razones, hoy en día han salido al mercado distintos productos como yogurt congelado en forma de paletas o helados, yogurt líquido y yogurt seco para usarse como ingrediente en sopas, aderezos para ensaladas y productos de confitería (López y cols., [s.a.]). El valor nutricional de la levadura por su parte es conocido y antiguo. Pero el que la levadura constituya también un valioso complemento para el hombre y los animales es un hecho relativamente reciente, y su introducción como tal se remonta sólo a los últimos decenios. Las guerras desencadenadas en Europa dieron impulso a los estudios en este sentido, porque al fallar las importaciones de ultramar, muchos países se encontraban ante un grave déficit de proteínas. La investigación intensiva y la experiencia práctica revelaron que el valor de la levadura no se limitaba en modo alguno a su elevado contenido proteico, 50 % aproximadamente, sino que las vitaminas que contiene y otros factores activos son, por lo menos, igualmente importantes. Los experimentos sobre la alimentación revelan que la levadura, debido especialmente a su elevado contenido de lisina y valina, es un excelente suplemento de la proteína de los cereales, y que aumenta en grado considerable el valor nutritivo de los alimentos a base de cereales, tales como el pan (Schmidt, 1953). Por otra parte los hidrolizados o autolizados de levadura son el producto de la acción autolítica de las proteasas intracelulares de la misma levadura en la fase estacionaria del crecimiento provocando la salida del contenido citoplasmático al medio de cultivo en el cual se encuentra la levadura (Pérez y cols., 2001). Los hidrolizados también llamados extractos de levadura que son producidos a partir de una cepa especialmente seleccionada de Saccharomyces cerevisiae tienen la notable propiedad de conferir e intensificar naturalmente el aroma original de los diversos productos finales, además de conferir cuerpo a alimentos como: sopas, caldos, condimentos, salsas, bocados, embutidos, derivados de tomate y platos preparados. Hoy en día existen además extractos de levadura ricos en aminoácidos libres, minerales y vitaminas, siendo un complejo de nutrientes eficiente para ser utilizado en procesos de fermentación industrial y medios de cultivo con la ventaja de ser naturales o no-genéticamente modificados. Los hidrolizados se utilizan ampliamente en la tecnología alimentaria por sus propiedades nutricionales o funcionales, solubilidad, poder emulsificante, capacidad espumante, etc. (Benítez y cols., 2008) La evaluación sensorial de todos los productos, resulta hoy imprescindible para evaluar y analizar la calidad sensorial de los alimentos, como comentan Costell−Duran, los inconvenientes y los riesgos que conllevan son, en la mayoría de los casos, menores que las ventajas que aporta si se utiliza correctamente (Mori, 1989). La adición de estos hidrolizados de levadura se presenta como una alternativa interesante para la mejora o enriquecimiento de productos como leches fermentadas. 1.1. Antecedentes Generales 1.1.1. Descripción general de la levadura: Las levaduras son organismos unicelulares de los cuales existen cerca de 600 especies. Estos se encuentran ampliamente distribuidos en la naturaleza, pero el género Saccharomyces es el que ofrece mayor interés industria y aunque consta de 41 especies, Saccharomyces cerevisiae es la levadura que más se emplea en numerosos procesos fermentativos. Resultan fáciles de cultivar tanto en laboratorio como a escala industrial, con un medio de cultivo que contenga azúcares, sales minerales y una pequeña cantidad de extracto de levaduras o peptonas. Las células de levadura tienen una composición química aproximada de 40% de proteínas, 15% de ácidos nucleicos, 25% de polisacáridos, 15% de lípidos y 5% de compuestos hidrosolubles como nucleótidos, aminoácidos, azucares, factores de rendimiento y enzimas entre otras (Pérez, 2000). Figura 1.1. Imagen microscópica de la levadura. Una característica destacada de la levadura es la gran proporción de las sustancias nitrogenadas que contiene. La cantidad varía mucho, al parecer de acuerdo a las condiciones de nutrición en las que la levadura se ha crecido, pero en general más de la mitad de la materia seca se compone de proteínas y de otros órganos nitrogenados. Los distintos componentes compuestos de nitrógeno son glucógeno, goma, mucílago, la grasa, materia resinosa, de celulosa y, junto con una buena proporción de los ingredientes minerales (Simmonds, [s.a.]). Las levaduras contienen todos los aminoácidos considerados esenciales por la OMS y la FAO (Informe 522 de 1973). Energía [kcal] Proteína [g] Hidratos carbono [g] 164 27,8 11,8 Calcio [mg] Hierro [mg] Yodo [µg] 86 3,7 ___ Vit. B1 Tiamina [mg] Vit. B2 Riboflavina [mg] Eq. niacina [mg] Fibra [g] 3 Magnesio [mg] 180 Vit. B6 Piridoxina [mg] Grasa total [g] AGS [g] 0 0 Zinc [mg] Selenio [µg] 2,1 18 Ac. Fólico [µg] Vit. B12 Cianocobalamina [µg] AGM [g] 0 Sodio [mg] 3600 Vit. C Ac. ascórbico [mg] AGP [g] AGP/AGS (AGP + AGM)/AGS Colesterol [mg] Alcohol [g] Agua [g] 0 Potasio [mg] Fósforo [mg] 2600 104 Retinol [µg] Carotenoides (Eq. ß carotenos) [µg] Vit. A Eq. Retinol [µg] Vit. D [µg] Vit. E Tocoferoles [µg] 0 0 34 9,7 14,3 97 1,3 1010 0,5 0 0 0 0 ___ 0 Tabla 1.1. Composición nutricional de la levadura. Aporte por 100 g de porción comestible Porción comestible % = 100. Fuente: Sociedad Chilena de Nutrición, Bromatología y Toxicología. Las levaduras contienen una importante cantidad de vitaminas hidrosolubles del complejo B, fuente indispensable para el hombre pues muchas veces deben ser incorporadas para lograr el normal desarrollo de las funciones celulares durante el crecimiento y la reproducción. El complejo B incluye a las vitaminas B1-B2-B6, niacina y ácido fólico, biotina-pantotenato; sus funciones son las de participar en reacciones enzimáticas como co-enzimas (B1, B6, niacina, biotina, ácido fólico y pantotenato); en la síntesis de ácidos nucleicos (biotina y ácido fólico) y como activadores de funciones de la respiración celular (B2 y niacina). Los principales componentes de la pared celular de Saccharomyces cerevisiae son mano-proteínas y β-glucanos en proporciones más o menos iguales y pequeñas cantidades de N-acetilglucosamina. (Conzelmann y cols. 1988; Ballou, 1990; Rinsum y cols., 1991). La capa de glucano tiene la función de soportar y mantener la rigidez de la pared, mientras que la de mano-proteínas determina su permeabilidad (Zlotnik y cols., 1984; Blagoeva y cols., 1991). A continuación se presenta una tabla comparativa de composición aminoácidos y vitaminas de algunos alimentos y la levadura. Huevo entero Carne Leche Levadura Guisantes Trigo Aminoácidos esenciales Arginina 100 + 13 - 33 - 27 + 39 - 30 Histidina 100 - 10 + 20 + 13 - 43 -5 Isoleucina 100 - 21 - 22 -7 - 49 - 55 Leucina 100 - 13 + 23 - 17 - 30 - 26 Lisina 100 +6 +4 - 14 - 30 - 65 Metionina 100 - 22 - 20 - 71 - 76 - 76 Fenilalanina 100 - 27 -16 - 36 - 24 - 40 Treonina 100 +9 -6 +2 - 20 - 39 Triptofano 100 - 20 +7 -9 - 53 -9 Valina 100 - 21 - 10 -9 - 45 - 44 B1, tiamina 100 + 36 - 73 +1540 + 446 + 58 B2, riboflavina 100 +3 - 39 +1680 - 21 - 25 Niacina 100 462 - 62 +1720 + 75 + 588 B6, pirodoxina 100 - 30 - 90 + 60 - 93 - 72 Acido pantoténico 100 - 46 - 89 + 36 - 75 - 64 H, biotina 100 - 96 - 97 + 100 Vitaminas - 97 - 100 Tabla 1.2. Contenido de aminoácidos y vitaminas en 5 alimentos. Fuente: Revista de Silvicultura y Productos Forestales, 1953. 1.1.1.1. Hidrolizados: El grado de hidrólisis es la propiedad fundamental de un hidrolizado y va a determinar en gran medida las características del mismo y por lo tanto su posible uso. El grado de hidrólisis final está determinado por las condiciones utilizadas, siendo estas, concentración, tiempo de incubación y las condiciones fisicoquímicas tales como el pH y la temperatura. Debido a la hidrólisis, las propiedades moleculares de las proteínas cambian, produciéndose la disminución del peso molecular, el aumento de la carga y la liberación de grupos hidrofóbicos, entre otros fenómenos (Caessens y cols., 1999). Estos cambios moleculares pueden ser detectados con varios métodos analíticos. Existen diferentes métodos para realizar la hidrólisis de las levaduras pudiendo agruparse estos en métodos químicos (hidrólisis ácida y química) métodos físicos (hidrólisis térmica) y métodos biológicos (autolisis con o sin control, hidrólisis enzimática) (Rodríguez y cols., 2008). Los hidrolizados que se producen para su uso en alimentación se pueden agrupar en: hidrolizados con bajo grado de hidrólisis, entre el 1% y el 10%, para la mejora de las propiedades funcionales; hidrolizados con grado de hidrólisis variable para su uso como saborizantes y por último, hidrolizados extensivos, con grado de hidrólisis superior al 10%, para su uso en alimentación especializada (Benítez y cols., 2008). El material de partida para la obtención de hidrolizados puede ser de origen animal, vegetal o microbiano. Entre los vegetales los más usados son soja, trigo arroz, principalmente en países desarrollados. De los sustratos de origen animal se utiliza el pescado, principalmente en países orientales, como Japón y Corea. Para la elección de la fuente adecuada a utilizar, debe tenerse en cuenta el uso que vaya a tener el hidrolizado, así como el valor agregado del producto final con respecto al sustrato inicial. Por ejemplo, para la obtención de hidrolizados con propiedades gelificantes y emulsificantes se suele emplear colágeno y gelatina por su capacidad de formar geles transparentes (Adler-Nissen y Olsen, 1979). Como fuente de fermentación para el crecimiento de microorganismos se emplean hidrolizados de levadura o caseína. Cuando la finalidad del hidrolizado es su uso como fuente de nitrógeno, se usan proteínas de pescado y proteínas microbianas en alimentación animal y proteínas de soja y lácteas en alimentación humana, siendo estas últimas, la materia prima ideal para la preparación de alimentos infantiles y dietas (Kong y cols., 2007). También dependiendo de las materias primas utilizadas suelen denominarse según la tabla 1.3: Fuente de materias primas de naturaleza proteica Productos elaborado Levadura panadera Extracto de levadura, hidrolizado enzimático de lavadura Kluyveromyces marxianus Autolizado de levadura Levadura cervecera Extracto de levadura, hidrolizado enzimático de lavadura Levadura forrajera Extracto de levadura, hidrolizado enzimático de lavadura Levaduras Extracto Otras levaduras Autolizado de levadura Algas Hidrolizados de algas verdes-azules Tabla 1.3. Sustratos de origen microbiano empleados en la obtención de hidrolizados proteicos, peptonas y extractos. En forma generalizada, la preparación de estos productos se desarrolla a través de los siguientes procesos tradicionales (Cabrera y Rolz, 1977). Autólisis: Incubación de las células en medio acuoso a pH 6,5 y 45 – 50 ºC, donde las enzimas endógenas degradan la pared celular, liberando la porción intracelular. Plasmólisis: autólisis en presencia de altas concentraciones de NaCl (hasta 25%), la cual acelera el proceso. Hidrólisis ácida: la suspensión de levaduras se trata con HCl concentrado y se calienta hasta 100ºC; luego se neutraliza con NaOH. En este caso, el producto final contiene altas concentraciones de NaCl y el proceso destruye el triptófano presente. 1.1.1.1.1. Proceso de autólisis celular en la levadura: La autólisis ha sido estudiada por diversos autores, es un proceso que consiste en la ruptura y degradación de las estructuras celulares por su propia dotación enzimática. Charpentier y Freyssinet 1989, plantean cuatro etapas diferenciadas a lo largo del proceso: Inicialmente las actividades de las enzimas endo y exo-β-(1,3) glucanasas liberan una mezcla de polisacáridos y de cadenas cortas oligosacaridas. Una fracción de estos polisacáridos corresponden a las mano-proteínas unidas covalentemente al glucano de la pared intacta. Posteriormente, la hidrólisis parcial del glucano provoca una desestabilización de la estructura de la pared, que supone una liberación de mano-proteínas de elevado peso molecular con bajos contenidos de glucosa y que proviene mayoritariamente de la zona periplasmática. En una etapa más tardía continúa la degradación de los glucanos de la pared por las β-(1,3)-glucanasas en los restos de pared y en el medio extracelular. Finalmente las exo-β-(1,3)-glucanasas, solubilizadas en el medio, degradan el glucano unido a las mano-proteínas y estas a su vez pueden ser hidrolizadas por αmanosidasas y por otras proteasas que liberan peptidomananos de menor tamaño. Figura 1.2. Proceso de autólisis celular de la levadura. Fuente: Biorigin, 2009. 1.1.1.1.2. Componentes liberados durante la autólisis: Consecuencia de esta ruptura y fragmentación del material celular son liberadas moléculas de distinta naturaleza. Estas moléculas se pueden clasificar como procedentes del interior celular o bien de las paredes (Guilloux-Benatier y cols., 1995) figura 1.3: Contenido celular: nucleótidos o nucleosidos (se comportan como agentes de flavor), aminoácidos y péptidos (actúan como precursores de aromas y pueden presentar sabores dulces o amargos). Pared celular: glucanos y mano-proteínas (activadores del crecimiento de bacterias lácticas, presentan interacciones con volátiles aromáticos). El grado de autólisis se puede variar controlando las condiciones de tiempo y temperatura del proceso (Carriles, 2008). Figura 1.3. Componentes liberados durante la autolisis de la levadura. Fuente: Morata y cols. 2005). 1.1.2. Fermentación láctica: La fermentación láctica consiste en la transformación de la lactosa en ácido láctico por la acción de bacterias acidófilas del tipo homofermentativas ó heterofermentativas. Las homofermentativas como Lactobacilos y Estreptococos metabolizan la lactosa produciendo un 95% de ácido láctico y el resto principalmente acetaldehído que influye en el aroma y sabor del producto lácteo, en tanto que las heterofermentativas producen el 50% de ácido láctico además de etanol y anhídrido carbónico como es el caso de las bacterias del tipo Leuconostoc (Capraispana, 2008). La acción de estas bacterias desencadena un proceso microbiano por el cual la lactosa (azúcar de la leche) se transforma en ácido láctico. La conversión de lactosa en ácido láctico tiene un efecto conservador sobre la leche. El bajo pH de la leche acidificada inhibe el crecimiento de las bacterias de la putrefacción y de otros organismos perjudiciales. De esta forma se prolonga la vida útil del producto (Manual de industrias lácteas, 2003). A medida que el ácido láctico se acumula la estructura de las proteínas de la leche va modificándose (van cuajando), y lo mismo ocurre con la textura del producto. Existen otras variables, como la temperatura y la composición de la leche, que influyen en las cualidades particulares de los distintos productos resultantes (Manual de industrias lácteas, 2003). Durante la primera etapa de la fermentación, las bacterias se desarrollan a igual tiempo, mientras hay péptidos y aminoácidos libres. Cuando estos se acaban, los Streptococcus thermophilus mueren porque no producen proteasas, pero el Lactobacillus bulgaricus si las produce por lo que sigue creciendo, luego, por acción de estas proteasas vuelve a crecer el Streptococus thermophilus. Este proceso produce una relación simbiótica entre ambas bacterias (Frazier, 1978). Aunque el producto final es el ácido láctico principalmente, también se producen metabolitos como acetaldehído (aroma típico del yogurt), siendo esta una de las capacidades en las que se basa la selección de cepas (Frazier, 1978). Las necesidades nutritivas de los lactobacilos son complejas, y la mayor parte de las cepas no puede cultivarse en los medios nutritivos ordinarios, a menos que se enriquezcan con glucosa y suero. Las necesidades individuales de aminoácidos son variables, además, en general se requiere piridoxina, tiamina, riboflavina, biotina, ácido fólico y ácido nicotínico, variando las necesidades en cada caso. Estos requerimientos nutritivos variados tienen aplicación práctica en técnicas de dosificación microbiológicas de vitaminas y de algunos aminoácidos, para los cuales son más sensibles que los métodos químicos disponibles. En concentración adecuada, hay cierta relación definida, incluso lineal entre la concentración de vitamina en un medio de cultivo adecuado, pero exento de vitamina, y el desarrollo o la cantidad de ácido producidos (Spreer y Sutherland, 1991). 1.1.2.1. Leches fermentadas: Las leches fermentadas en general, resultan del desarrollo de microorganismos benéficos que modifican los componentes de la leche; la lactosa que se transforma parcialmente en ácido láctico ó en otros casos en alcohol etílico, y los prótidos que son parcialmente peptonizados mejorando su digestibilidad (Veisseyre, 1986). Las leches fermentadas son productos preparados con leche a la que, tras tratarla térmicamente, se le inoculan bacterias lácticas que actúan como cultivo iniciador de la fermentación. Las bacterias ácido lácticas tienen la capacidad de obtener energía de la lactosa y de hidrolizar las proteínas lácteas liberando péptidos y aminoácidos al medio. Su capacidad proteolítica ha sido tradicionalmente explotada porque los aminoácidos y péptidos que se forman durante la fermentación contribuyen o son precursores de otras sustancias que influyen en el aroma, el sabor y la textura de estos productos (Visser, 1993). Además de un buen sabor y un buen aroma, la leche acidificada debe tener una apariencia y consistencia adecuadas. Estas características son determinadas por medio de una adecuada elección de los parámetros de proceso (Manual de industrias lácteas, 2003). Las leches fermentadas son productos de gran valor nutricional. Su composición, similar en general a la de la leche de partida, difiere de ésta debido a la adición de distintos ingredientes y al proceso fermentativo. El valor nutritivo de la fracción proteica así como la asimilación de la lactosa mejoran debido a la fermentación, que aumenta su digestibilidad, y la materia grasa, aunque muy influida por la leche de partida, también varía en función de las especies bacterianas fermentativas (Rota y Herrara, 2001). El contenido vitamínico es difícil de establecer debido a la influencia que ejercen tanto los microorganismos (que sintetizan y asimilan distintas vitaminas) como los tratamientos (térmico o desnatado) a los que se somete la leche (Tamime, 1991). El calcio destaca como mineral tanto por su riqueza como por su fácil absorción gracias al ácido láctico presente en estos alimentos. La leche fermentada más conocida es el yogur, obtenido por fermentación láctica mediante la acción de Lactobacillus bulgaricus y Streptococcus thermophilus. Existen diferentes tipos de yogur en función de los ingredientes que contiene, la aplicación o del tratamiento térmico tras la fermentación, su consistencia o su origen (Montero y cols., 2006). Se puede clasificar al yogurt según las siguientes características: Por el método de elaboración, por el sabor y por el contenido graso (Spreer y Sutherland, 1991): El yogurt aflanado (cuajado o coagulado), es el producto en que la leche pasteurizada, es envasada inmediatamente después de la inoculación, produciéndose la coagulación en el envase. El yogurt batido, es el producto en el que la inoculación de la leche pasteurizada, se realiza en tanques de incubación produciéndose en ellos la coagulación, luego se bate y posteriormente se envasa. El yogurt natural, es aquel sin adición alguna de saborizantes, azúcares y colorantes, permitiéndose solo la adición de estabilizantes y conservantes. El yogurt frutado, es aquel al que se le ha agregado frutas procesadas. 1.1.2.2. Leches fermentadas como alimentos funcionales Las propiedades beneficiosas de las leches fermentadas se pueden atribuir a los microorganismos que se emplean en su elaboración, y a los diferentes productos liberados durante el proceso de fermentación, tales como metabolitos, iones y moléculas biológicamente activas. Los microorganismos contribuyen a la seguridad bacteriológica del producto y le confieren una serie de características desde el punto de vista organoléptico, tecnológico y nutricional. Además de aumentar la biodisponibilidad de la lactosa y de las proteínas y producir un enriquecimiento de ciertas vitaminas del grupo B, determinados microorganismos, en particular algunas bacterias ácido lácticas, como lactobacilos, bifidobacterias y los estreptococos, presentan efectos probióticos en el organismo (Leroy y cols., 2004). Los probióticos, se definen como microorganismos vivos, principalmente bacterias y levaduras, que pueden ser agregados como suplemento en la dieta y que afectan de forma beneficiosa al desarrollo de la flora microbiana del intestino. Sus efectos beneficiosos han sido descritos en algunas patologías, especialmente en las diarreas, ciertos tumores y alérgias (Fuller, 1989). 1.2. Objetivos 1.2.1. Objetivo General: Estudio del efecto de la adición de hidrolizados de levadura en la cinética de fermentación láctica para la obtención de leches acidificada. 1.2.2. Objetivos Específicos: Obtención de hidrolizados de levadura en distintas condiciones del proceso controlando variables de tiempo y temperatura. Controlar el proceso de hidrólisis mediante la determinación de nitrógeno total y amino nitrógeno en los hidrolizados. Determinar la cinética de fermentación láctica Determinar la cinética de fermentación láctica en presencia de hidrolizados Probar el efecto de la adición de los hidrolizados de levadura en diferentes etapas durante el proceso fermentativo. Evaluación sensorial de los productos obtenidos con adición de los hidrolizados de levadura. Capítulo II MATERIALES Y MÉTODOS 2.1. Lugar de Trabajo El estudio se realizó en el Laboratorio de Microbiología Aplicada de la Facultad de Ciencias Químicas y Farmacéuticas de la Universidad de Chile, ubicado en Vicuña Mackenna 20. 2.2. Materiales 2.2.1. Materias primas Levadura Lallemand, cepa Saccharomyces cerevisiae Leche entera UHT Yogurt comercial 2.2.2. Reactivos NaOH p.a. Merck HCl p.a. Merck Sulfato de Cobre (CuSO4) Sulfato de Potasio (K2SO4) Tartrato de Sodio y Potasio (KNaCH4O6·4H2O) Formalina 40% Ácido Sulfúrico Concentrado (H2SO4) Buffer pH 4,0, pH 7,0 y 10,0 Cicarelli Fenolftaleína 1% Acido láctico (CH 3 CHOHCOOH) Azul bromotimol Lactosa Merck Rojo metilo H2O destilada y esterilizada 2.2.3. Insumos y utensilios Frascos de 250 ml Schott Frascos de 500 ml Schott Matraces de diferente volumen Pyrex Tubos de ensayo Tubos centrífuga Pipetas Mechero Bunsen Gradilla Termómetros Gotario Algodón Cinta adhesiva 2.2.4. Equipos e instrumentos Termómetro de varilla, marca Brand Balanza analítica Adam PW 124 Autoclave KSG 112 Estufa con Control de Temperatura Kottermann Sistema de refrigeración pH – metro digital Hanna Instruments HI 111 Baño Termoregulado Arquimed YCW-03S Mechero, trípode y malla alambre Digestor BUCHI. Unidad de destilación BUCHI. 2.3. Métodos 2.3.1. Proceso de autólisis para la obtención de hidrolizados de levadura. Figura 2.1. Diagrama de bloques del proceso de autólisis celular de la levadura. 2.3.1.1. Levadura seca A la levadura Saccharomyces cerevisiae se le determinó el contenido de nitrógeno total por el método de Kjeldahl. Luego de esto se pesó. 2.3.1.2. Rehidratación levadura Se realizó a 30º C por 15 minutos en vasos de precipitado de 250 ml, a razón de 1:7 (levadura:rehidratante), en baño termorregulado, usando como rehidratante agua destilada y esterilizada en autoclave por 15 minutos a 121º C. 2.3.1.3. Autólisis La autólisis se realizó por método físico (hidrólisis térmica). La levadura rehidratada se colocó en estufa a distintas temperaturas, 30º, 35º, 40º, 45º y 50º C. Las muestras se mantuvieron en estufa hasta lograr un porcentaje constante de hidrólisis. 2.3.1.4. Pasteurización Las muestras se pasteurizaron a 70ºC durante 10 minutos, en baño termorregulado. 2.3.1.5. Centrifugación El autolizado ya pasteurizado se sometió a centrifugación a 4000 rpm durante 10 minutos, para la separación del material soluble (sobrenadante extracto líquido) e insoluble (extracto sólido biomasa decantada) (anexo 1). 2.3.1.6. Determinación del porcentaje de hidrólisis Esta determinación es el parámetro clave para el seguimiento y control de la reacción de autólisis a través de la hidrólisis de proteínas. Representa la proporción de enlaces peptídicos hidrolizados sobre el número total de enlaces (Benítez y cols., 2008). El porcentaje de hidrólisis por lo tanto, se determinó a partir del nitrógeno total presente en la levadura seca y el amino nitrógeno presente en el extracto líquido. El porcentaje de hidrólisis viene expresado según: % Hidrólisis = A x 100 7,857 x 10 ¯³ Donde: A = animo nitrógeno en extracto líquido de hidrolizado (g /ml). 7,857 x 10 ¯³ = N total en cepa de levadura utilizada (g/ml). 2.3.1.7. Determinación de nitrógeno total La determinación de nitrógeno total se realizó por del método de Kjeldahl, este es un método clásico para determinar la cantidad de proteínas de un producto a partir de su contenido en nitrógeno, donde la materia orgánica es digerida con ácido sulfúrico y el nitrógeno obtenido en forma de una sal estable (sulfato de amonio) es valorada, previa destilación en medio alcalino para descomponer la sal y convertirla en amoníaco, contra una solución ácida valorada (HCl) (Schmidt-Hebbel, 1981) (anexo 2). 2.3.1.8. Determinación de amino nitrógeno La determinación de amino nitrógeno indica la cantidad de grupos amino libres totales liberados al medio líquido debido a la hidrólisis celular de la levadura, y se realizó por el método de Sörensen (Association of Official Analytical, 1980) que consiste en bloquear la función amina por adición de un exceso de metanol mediante la titulación con formol. Se calculó mediante la siguiente fórmula: Amino nitrógeno (mg/L) = G x 56 Donde: G = es el gasto en mL de NaOH 0,1N obtenido en la valoración. 2.3.2. Proceso de fermentación láctica con adición de hidrolizados Figura 2.2. Diagrama de bloques del proceso de fermentación láctica con adición de hidrolizados. 2.3.2.1. Leche entera Para el proceso se utilizó leche entera UHT (comercial), lo que evita la dificultad de encontrar leche cruda durante el estudio. 2.3.2.2. Adición de inóculo También llamada inoculación, después que la leche ha sido acondicionada a la temperatura adecuada es inoculada y homogenizada, se utilizó como inóculo yogurt natural. 2.3.2.3. Adición de hidrolizados Los hidrolizados se adicionan a la mezcla y esta se agita para una correcta homogenización (Figura 2.3.) Los hidrolizados obtenidos se adicionaron a diferentes concentraciones y en distintas etapas del proceso. Además para poder tener una base de comparación se utilizó un control al cual no se le adicionó ningún extracto de hidrolizado. Xi Adición de extractos Adición de inóculo (yogurt) Leche Fermentación 45º C X 6 hrs. Figura 2.3. Esquema adición de extractos. Las formulaciones para las fermentaciones se presentan en la tabla 2.1. Formulación I Formulación II Control Ingredientes % Ingredientes % Ingredientes % Inóculo (yogurt) 20 Inóculo (yogurt) 20 Inóculo (yogurt) 20 Hidrolizado 7 Hidrolizado 3,5 Hidrolizado 0 Leche 73 Leche 76,5 Leche 80 Tabla 2.1. Formulaciones utilizadas en los procesos de fermentación 2.3.2.4 Fermentación La temperatura se eligió próxima a la temperatura óptima de desarrollo del Streptococcus thermophilus (42° a 45°C) y del Lactobacillus bulgaricus (47° a 50° C), de acuerdo a las bacterias probióticas presentes en el inoculo (yogurt). Además, se determinó el tiempo de fermentación total hasta un pH aproximado de 4,6 y 4,7 ya que el pH 4,5 es el punto isoeléctrico de las proteínas lácteas (Guerrero, 2005). Los parámetros de proceso fueron 45ºC por 6 horas aproximadamente para todas las fermentaciones. 2.3.2.5. Refrigerado Terminada la fermentación, el yogurt se lleva a refrigeración a no más de 5º C hasta la evaluación sensorial. 2.3.2.6. Determinación de lactosa La lactosa en la fermentación láctica es el sustrato del proceso, por lo cual se midió a tiempo cero (luego de inocular la leche) y después cada una hora para determinar el rendimiento del proceso. La determinación de lactosa se realizó por el método de Fehling el cual se basa en que la glucosa y otros azúcares como la lactosa son capaces de reducir a agentes oxidantes por lo que son llamados azúcares reductores. Así, tenemos que en el método de Fehling se puede medir el volumen de la muestra necesario para reducir la totalidad de los iones cúpricos de una solución cuproalcalina titulada. En medio alcalino y caliente, los azúcares reducen al sulfato de cobre CuSO4 a Cu2O (precipitado de color rojizo), con la desaparición del color azul del ion Cu++2 que indica el término de la reacción (Bordeu y Scarpa, 2000). 2.3.2.7. Determinación de pH La determinación de pH se realizó con tiras indicadoras especiales de pH, con un rango de pH 4 – 7. 2.3.2.8. Determinación de ácido láctico Al igual que la lactosa para poder obtener el rendimiento del proceso es necesario obtener la cantidad de producto formado el cual es el acido láctico, por lo tanto este se midió a tiempo cero (luego de inocular la leche) y después cada una hora del proceso. Se realizó con el método para la determinación de la Acidez titulable según la NCh1738.Of98 debido a que esta norma establece el método para determinar la acidez titulable en la leche y se aplica a leche cruda, leche pasteurizada, esterilizada, crema y productos lácteos fluídos, sean o no fermentados. 2.3.2.9. Rendimiento teórico de la fermentación láctica De forma general, en el rendimiento teórico para un proceso homofermentativo, se produce ácido láctico principalmente y pequeñas cantidades de productos secundarios entre los que destacan: acetona, acetaldehído (aroma típico del yogurt), acetoína, diacetilo y glucanos. C12H22O11 + H2O → 4 C3H6O3 4 PM lactosa = 342 g/mol PM ac. láctico = 90 g/mol dS/dt = velocidad consumo sustrato (lactosa). dP/dt = velocidad formación producto (ácido láctico). Factor de rendimiento Y p/s = - dP/dt dS/dt Sabiendo que 1 molécula de lactosa, genera 4 moléculas de ácido láctico, se calcula el rendimiento teórico (Romero, 2007): Y p/s teórico = (90 · 4) / 342 = 1,04 [g ácido láctico / g lactosa] 2.3.3. Determinación de vitaminas La determinación de vitaminas B1, B2, B3 fue realizada por el laboratorio externo Analab con los siguientes métodos (Association of Official Analytical, 2000): Determinación de vitamina B1 tiamina en alimentos por cromatografía líquida con detector de fluorescencia. Determinación de riboflavina en alimentos por cromatografía líquida con detector de fluorescencia. Determinación de niacina en no cereales por espectrofotometría. 2.3.4. Evaluación sensorial del yogurt Para este análisis sensorial se utilizó un panel entrenado de 7 jueces, seleccionados entre alumnos de la carrera de Ingeniería en Alimentos que ya cursaron el ramo Evaluación Sensorial y según sus aptitudes sensoriales. Además se realizó un entrenamiento teórico con el fin de unificar criterios en los posibles parámetros sensoriales presentes en las leches fermentadas. El test empleado fue un test de diferencias contra control (anexo 3) el cual se utiliza para determinar si existen diferencias entre una muestra o más muestras y un control, además también se puede estimar la magnitud de estas diferencias. (Bunger, 2007). Las muestras se ordenaron designando un “control” o “referencia”, y las demás muestras se evaluaron con respecto a la magnitud de la diferencia con el control. El control se presentó identificado como “control” y las muestras se presentaron codificadas con letras al azar. Entre las muestras codificadas se colocó un control escondido (ciego) codificado igual que las muestras. Este, ayuda a medir el error por expectación, efecto placebo, o efecto numérico que se presenta aún cuando no existen diferencias (Bunger, 2007). Para la evaluación, las muestras se presentaron en tres set distintos que se clasificaron según el tipo de hidrolizado adicionado. Las características evaluadas fueron el color, intensidad del aroma, consistencia, gusto salado, acidez e intensidad del sabor residual. Los datos se evaluaron mediante de un análisis de ANOVA y con el test de Tukey (DSH) para determinar si existían diferencias estadísticamente significativas en las características sensoriales del yogurt con adición de hidrolizados de levadura y entre jueces. El diseño se analizó con un nivel de confianza del 95% utilizando el Software Statgraphics Plus 5.1. La evaluación sensorial se realizó en el laboratorio de Evaluación Sensorial de la Facultad de Ciencias Químicas y Farmacéuticas de la Universidad de Chile. Capítulo III. RESULTADOS Y DISCUSIONES 3.1. Determinación de nitrógeno total En la tabla 3.1. se presentan los valores obtenidos para la determinación de nitrógeno total por el método de Kjeldahl. El análisis se realizó por triplicado con muestras de aproximadamente un gramo de levadura seca. Muestra (g) % N total % Proteína 1,0231 5,5 34,4 1,0203 5,5 34,4 1,0073 5,6 35,0 5,5 ± 0,058 34,6 ± 0,35 Promedio Tabla 3.1. Porcentaje total de Nitrógeno y Proteína en la levadura seca. Para obtener el contenido de proteína bruta a partir del N total se usó el factor de conversión 6,25, que representa el contenido promedio de nitrógeno en la molécula de proteína. La levadura tiene una composición química de proteína total aproximada de 40 % (Pérez, 2000), sin embargo la Sociedad Chilena de Nutrición, Bromatología y Toxicología declara para esta un 27,8 % de proteína. Se observa que el porcentaje obtenido de N total en la levadura está dentro de los márgenes esperados y la cantidad de proteína total, obtenida, es mayor que la que declara la Sociedad Chilena de Nutrición, Bromatología y Toxicología. 3.2. Determinación de amino nitrógeno El resumen de datos obtenidos se encuentra la tabla 3.2. Temperatura de hidrólisis (ºC) mg amino N /L (72 h de proceso) 30 551,6 35 884,8 40 1069,6 45 1400 50 1321,6 Tabla 3.2. Temperatura de hidrólisis y cantidad de amino N al final del proceso. Estos resultados revelan la cantidad de nitrógeno que ha sido solubilizado al medio durante la autolisis celular. El amino N se midió cada 12 horas por el método de Sörensen hasta las 72 horas de proceso. Luego de las 72 horas la cantidad de amino N a los 45º C comienza a ser constante (anexo 4), por lo tanto, este es el tiempo de proceso final. En la tabla 3.2 se observa que a mayor temperatura la cantidad de nitrógeno solubilizado aumenta, por lo tanto, las temperaturas más adecuadas para el proceso de autolisis son 45º y 50 ºC. 3.3. Determinación del porcentaje de hidrólisis El proceso de autólisis para la obtención de hidrolizados se presenta en la siguiente figura (anexo 4): Figura 3.1. Proceso de Hidrólisis En la figura 3.1. se observa que a medida que aumenta la temperatura de proceso, la autolisis celular se hace más rápida. A temperaturas más bajas como 30 y 35 ºC las curvas muestran procesos más lentos. A diferencia de lo que ocurre a 40, 45 y 50ºC y donde las curvas indican una mayor velocidad en el proceso y porcentajes de hidrólisis al final del proceso más altos. Todas las curvas se asemejan solo en las primeras 12 horas del proceso que es donde ocurre el aumento más rápido en el porcentaje de hidrólisis. Sin embargo pasado este tiempo la relación porcentaje de hidrólisis v/s tiempo, no aumenta a la misma razón. Cabe destacar lo que ocurre a 45 y 50 ºC donde las curvas se entrecruzan a las 40 horas aproximadamente del proceso, en la primera etapa del proceso a 50ºC el porcentaje de hidrólisis es mayor siguiendo la hipótesis que a mayor temperatura existe un mayor porcentaje de hidrólisis, sin embargo, posterior a esto, la curva a 45ºC muestra un mayor porcentaje que el proceso a 50ºC, lo que se pudo deber a una saturación del medio a 50ºC. A pesar de esto, la variación en el porcentaje obtenido al final del proceso a 45 y 50ºC solo varió en 1%. Los porcentajes finales de hidrólisis a las diferentes temperaturas se muestran en la tabla 3.3. Temperatura de hidrólisis (ºC) % hidrólisis 30 7≈7 35 11,3 ≈ 11 40 13,6 ≈ 14 45 17,8 ≈ 18 50 16,8 ≈ 17 Tabla 3.3. Porcentajes finales de hidrólisis Los mayores grados de hidrólisis se obtienen a temperaturas alrededor de 50ºC (Peppler y Red, 1913; Perlman, 1979) o entre 45 a 50º C (Haehn, 1956), según la tabla 3.3 la temperatura donde se obtiene el mayor porcentaje de hidrólisis es a 45º C. 3.4. Determinación de la cinética de la fermentación láctica Todos los procesos de fermentación se realizaron bajo las mismas condiciones de inóculo (20%), temperatura (45º C) y tiempo (6 h). La adición de los extractos se hizo de acuerdo al siguiente esquema: Figura 3.2. Esquema de adición de extracto. El extracto líquido se refiere al sobrenadante del hidrolizado y extracto sólido se refiere a la biomasa decantada después de la autolisis. La definición “extracto completo” se refiere al extracto líquido y sólido del hidrolizado en conjunto. Las experiencias se compararon con un control al cual no se le adicionó ningún tipo de extracto La cinética de fermentación (anexo 5) para todos los procesos que a continuación se presentan tienen la siguiente codificación: A, a = curvas con adición de 7% de extracto al inicio del proceso. B, b = curvas con adición de 7% de extracto a mitad del proceso. C, c = curvas con adición de 3,5% de extracto al inicio del proceso. D, d = curvas con adición de 3,5% de extracto a mitad del proceso. E, e = curvas sin adición de extractos (control) ** Las letras mayúsculas representan las curvas de consumo de lactosa y las letras minúsculas las de formación de acido láctico. La figura 3.3 muestra la cinética de fermentación del proceso con adición de extracto líquido de hidrolizado: Figura 3.3. La figura 3.4 muestra la cinética de fermentación del proceso con la adición del extracto completo de hidrolizado: Figura 3.4. La figura 3.5 muestra la cinética de fermentación del proceso con la adición de extracto sólido del hidrolizado: Figura 3.5. Al comparar las figuras de los procesos de fermentacion no se observan importantes diferencias al adicionar cualquiera de los tres tipos de hidrolizados. Por otra parte, se observa, que sí existen diferencias cuando se adicionan los extractos al inicio del proceso y a mitad del proceso de fermentación. Cuando se adiciona cualquiera de los extractos a ambas concentraciones (7% y 3,5%) al inicio del proceso la velocidad de consumo de lactosa es más rápido durante la primera fase de la fermentación. Luego, como consecuencia, la producción de ácido láctico se muestra levemente mayor comparado con la curva del control a partir de las 2 ½ horas aproximadamente. Sin embargo no necesariamente la rapidez en el proceso tiene relación con la obtención de un producto de calidad (Romero, 2007). Además, se observa que al adicionar los extractos a mitad del proceso de fermentación no hay diferencias al compararse con el control, presentando curvas muy semejantes. Estos resultados se pueden atribuir a que la actividad de las bacterias acido lacticas puede ser estimulada por productos basados en levaduras que contienen enzimas y nutrientes que estas necesitan. (Gunther, 1995). La cinética acelerada, observada en los procesos, también se puede deber a que los lactobacilos en general requieren de vitaminas como por ejemplo piridoxina, tiamina, riboflavina, biotina, ácido fólico y ácido nicotínico, y también aminoácidos (Spreer y Sutherland, 1991) presentes por ejemplo en gran cantidad principalmente en el extracto líquido provenientes de la autólisis celular de la levadura. Además, según Garret (1930) un buen suministro de nitrógeno debe estar presente como alimento para las bacterias ya que este contribuye a que puedan multiplicarse y acidificar a un ritmo rápido. 3.4.1. Rendimiento de los procesos de fermentación La tabla 3.4. muestra el resumen de los rendimientos obtenidos en todos los procesos fermentativos. Tipo de hidrolizado adicionado Porcentaje de adición Factor de Rendimiento Y p/s % 0,3 30 0,26 26 0,29 29 0,23 23 0,3 30 0,26 26 0,29 29 0,25 25 0,26 26 0,26 26 0,26 26 0,26 26 0,23 23 7% al inicio del proceso 7% a mitad del proceso Extracto líquido 3,5% al inicio del proceso 3,5% a mitad del proceso 7% al inicio del proceso 7% a mitad del proceso Extracto completo 3,5% al inicio del proceso 3,5% a mitad del proceso 7% al inicio del proceso 7% a mitad del proceso Extracto sólido 3,5% al inicio del proceso 3,5% a mitad del proceso Sin Hidrolizado Control Tabla 3.4. Rendimientos de la fermentación láctica Para obtener el rendimiento de los procesos de fermentación, éstos, se consideraron como proceso homofermentativo. El cual, de forma general, indica que 1 molécula de lactosa produce 4 moléculas de ácido láctico: Yp/s teórico = 1,04 [g ácido láctico / g lactosa] Rendimiento teórico =104% El Yp/s teórico supone que toda la lactosa es convertida en ácido láctico. Al comparar el Yp/s teórico con los resultados obtenidos, el mayor porcentaje obtenido es de un 30% de lactosa convertido en ácido láctico. A diferencia del control, que fue de un 23%. Por lo tanto, la adición de extracto líquido y del extracto líquido y sólido en conjunto del hidrolizado aumenta un 7% aproximadamente la conversión de lactosa a ácido láctico al compararse con el control. En la tabla 3.4 resumen se observa, que los mayores rendimientos se presentan cuando se adiciona 7% de extracto líquido y 7% del extracto completo de hidrolizado al inicio del proceso. Además, de acuerdo a la IDF (International Dairy Federation), el mínimo de acidez al término de la incubación debe ser de 0,7 g de ácido lático por 100 g de yogurt (Rasic y Kurman,1983) y en todos los procesos con adición de extractos se obtuvo aproximadamente 1 g de ácido lático por 100 g de yogurt. 3.5. Determinación de proteína total en el yogurt El porcentaje de proteína total se determinó en la muestra obtenida de la fermentación con un 7 % de extracto líquido de hidrolizado al inicio del proceso y en una muestra control sin adición de ningún extracto. El análisis se realizó en triplicado y los resultados se presentan en la siguiente tabla: En este caso, para obtener el contenido de proteína bruta a partir del N total se usó el factor de conversión 6,38, que representa el contenido promedio de nitrógeno Control Muestra g de muestra 4,6101 4,6363 4,6181 4,6145 4,6241 4,6186 % N total 0,6 0,6 0,6 0,5 0,5 0,5 % Proteína 3,83 3,83 3,83 3,19 3,19 Promedio % 3,83 3,19 Proteína Tabla 3.5. Porcentaje total de Nitrógeno y Proteína en yogurt. en la molécula de proteína para alimentos como leche y sus derivados. 3,19 Los yogurt comerciales declaran entre un 3,5 y 4 % de proteína total en su etiquetado y los resultados obtenidos muestran una diferencia cercana al 6% entre la muestra con adición de extracto líquido del hidrolizado comparado con el control sin extracto. Este aumento del porcentaje de proteínas en la muestra se debe claramente a la alta cantidad de proteína total presente en el extracto adicionado. 3.6. Determinación de vitaminas La tabla 3.6 muestra los resultados obtenidos del análisis de vitaminas en la muestra obtenida de la fermentación con un 7 % de extracto líquido de hidrolizado al inicio del proceso y en una muestra control sin adición de ningún extracto. Vitamina mg de vit./100 g muestra B1 Tiamina B2 Riboflavina B3 Niacina 0,162 0,14 No detectado mg de vit./100 g yogurt comercial (Schmidt-Hebbel y cols., 1992) 0,04 0,23 - Los resultados de la muestra, se encuentran dentro de los márgenes esperados si se comparan con la tabla de composición química de alimentos chilenos, a pesar, de existir un aumento de en el contenido de tiamina. 3.7 Evaluación sensorial En la tabla 3.6. se presentan los resultados promedios de los puntajes obtenidos en la evaluación sensorial con el test de diferencias contra control. Set Muestra Color Aroma Consistencia Salado Acidez Residual D (control escondido) 1 0,1 a -0,6 a 0,7 a -0,9 a 0,6 a 0,3 a A (con 3,5% de adición extracto líquido) 1,3 d 1,9 d -2,4 d 1,7 d 2,4 d 3,1 d J (con 7% de adición extracto líquido) 1,3 d 2,6 d -2,3 d 2,1 d 2,4 d 3,0 d M (con 7% de adición todo el extracto) 0,1 c 2,4 u -1,0 c 2,7 c 2,0 c 1,9 c -0,1 c -0,4 a 0,4 a 0,1 a -0,4 a 0,1 a -0,1 c 1,6 v -1,6 c 2,6 c -0,4 a 1,6 c 0,4 a -0,3 a -0,1 a -0,1 a 0,3 a -0,4 a 3,0 e 3,0 e -3,4 e 3,4 e 2,3 e 3,1 e 2,6 e 2,4 e -2,9 e 2,9 e 2,4 e 3,7 e H (control escondido) 2 F (con 3,5% de adición todo el extracto) B (control escondido) 3 L (con 7% de adición extracto sólido) X (con 3,5% de adición extracto sólido) Tabla 3.6. Subíndices por set en la misma columna y con letra distinta, representan diferencias estadísticamente significativas entre muestras (P<0.05) En la tabla resumen de diferencias entre muestras y control se observa que: El color en las muestras L y X representan la mayor de diferencia con el control y se identificaron en el rango de algo más oscuras que el control. En cambio, para las demás muestras la calificación fue igual y muy cercana al color del control. La intensidad del aroma en todas las muestras fue identificada como algo más intenso que el control. La consistencia disminuyó en las muestras ya que todas se identificaron como algo más liquidas que el control. La acidez se indicó como algo más acido que el control. El gusto a salado fue calificado como algo más salado que el control. Esta característica a diferencia de las otras fue indicada como una nota de desagrado en la mayoría de los jueces, debido a que al final del test al responder que muestra preferían siempre indicaron que el control, respondiendo que esta decisión se debía a la nota salada existente de las demás muestras. Esta nota se puede deber al llamado quinto sabor. Los humanos sienten cinco cualidades de gusto: dulce, salado, amargo, ácido y el sabroso, llamado también umami descubierto por investigadores japoneses, y del cual se sabe que existe una sinergia entre este, dado por el extracto de levadura principalmente y los nucleótidos derivados del proceso de autolisis celular y el sabor salado, dado por la sal cloruro de sodio (Biorigin, 2009). Finalmente la intensidad del sabor residual se calificó como algo más intenso y mucho más intenso que el control. La diferencia e intensidad de esta característica se puede atribuir principalmente a la nota salada presente en las muestras proveniente del extracto adicionado. La cual, en el caso del extracto sólido, se puede eliminar al tratar el extracto con lavados, previos, a la adición a la fermentación láctica. El análisis de varianza para muestras indica que las diferencias estadísticamente significativas para la mayoría de las características se presentaron principalmente entre las muestras con adición de extractos y el control, pero no entre las mismas nuestras. El análisis de varianza para jueces indicó que en los sets solamente existió diferencia estadísticamente significativa (p-value < 0,05) en la característica de acidez, por lo tanto, esta no es una característica a considerar para conclusiones finales, a diferencia, del color, intensidad del aroma, consistencia, gusto salado, e intensidad del sabor residual que no presentaron diferencias estadísticamente significativas entre jueces. Capítulo IV CONCLUSIONES El trabajo presentado permitió establecer que la obtención de hidrolizados de Saccharomyces cerevisiae aplicando temperatura por un tiempo definido y luego, su adición al proceso de fermentación láctica para obtener yogurt, produce cambios favorables en el proceso mismo y mejoras en el producto. El proceso de autólisis celular para la obtención de hidrolizados a 30º, 35º, 40º 45º y 50º C mostró, que a mayor temperatura el N solubilizado al medio aumenta, por lo tanto, el porcentaje de hidrólisis también. Obteniéndose el porcentaje más alto de hidrólisis a 45º C por 72 horas. No se presentaron diferencias entre la adición de extracto líquido, el extracto completo y el extracto sólido del hidrolizado a la fermentación láctica. Pero si existieron diferencias al adicionar los extractos al inicio y a mitad del proceso de fermentación. Los mayores rendimientos (Yp/s), que da cuenta de la producción de ácido láctico, se obtuvieron con la adición de 7 % de extracto líquido y con la adición de 7 % del extracto completo al inicio de la fermentación. La adición de estos extractos aumento un 7 % la conversión de lactosa en ácido láctico comparado con el control sin adición de extractos. El producto obtenido en la fermentación con 7% de extracto líquido contiene un 6% más de proteína total que el control y un aumento en el contenido tiamina. Finalmente, en todas las características evaluadas en test de diferencias contra control, las muestras con adición de extractos, mostraron diferencias estadísticamente significativas comparadas con el control. Además los jueces identificaron una nota salada y desagradable en las muestras con adición de extractos. Capítulo VI BIBLIOGRAFIA 1. ADLER-NISSEN, J., OLSEN, H., (1979). The influence of peptide chain length on taste and functional properties of enzymatically modified soy protein. ACS Symp Ser; 92: 125-146. 2. ARANCETA, J., SERRA, LL., (2004). Leche, lácteos y salud. Editorial Médica Panamericana. Capítulos 1 y 8. 3. ASSOCIACION OF OFFICIAL ANALYTICAL CHEMISTS (A.O.A.C.)(1980) Official methods of analysis of AOAC. 13th ed.Vol I. 4. ASSOCIACION OF OFFICIAL ANALYTICAL CHEMISTS (A.O.A.C.)(2000) Official methods of analysis of AOAC. 17th ed.Vol II. 5. BALLOU, C., (1990). Yeast cell wall and cell surface molecular biology of the yeast Saccharomyces: Methabolism and gene expresion cold spring. Harbor Laboratory. 6. BENÍTEZ, R., IBARZ, A., PAGAN, J., (2008). Hidrolizados de proteínas procesos y aplicaciones. Acta bioquímica Clínica Latinoamericana. 42 (2) 227-236. 7. BIORIGIN, 2009. Arte en ingredientes naturales.<http:// www.alinat.com.mx/producto.aspx?qId=20.html>. [consulta: 12 abril 2009]. <http:// http://www.biorigin.org/clientes/biorigin/index.asp?idioma=3&Fuseaction=Chamada&M enu=37,43,0,0&ParentID=43.html> [consulta: 22 abril 2009]. 8. BLAGOEVA, J., STOEV, G., VENOV, P.,(1991). Glucan Structure in a Fragile Mutant of S. cerevisiae. Yeast. 7: 455-461. 9. BUNGER, A., (2007). Académico Facultad de Ciencias Químicas y Farmacéuticas. Universidad de Chile. Clases. 10. BORDEU, E., SCARPA, J., (2000). Análisis químico del vino. Ediciones Universidad Católica de Chile. 11. CABRERA, S., ROLZ, C., (1977). La levadura como fuente de proteína”. División de investigación aplicada. Instituto centroamericano de Investigación y Tecnología Aplicada. Bogotá. 12. CAESSENS, P., DAAMEN, W., GRUPPEN, H., VISSER, S., VORAGEN, A.,( 1999). B-Lactoglobulin hydrolysis. II. Peptide identification, SH/SS exchange, and functional properties of hydrolysate fractions formed by the action of plasmin. J Agric Food Chem; 47: 2980-2990. 13. CAPRAISPANA, 2008.<http://capraispana.com/queso/lactosa/lactosa.htm [consulta: 25 de Octubre 2008]. 14. CHARPENTIER, C., FREYSSINET, M.,(1989). The mechanism of yeast autolysis in wine. Yeast 5: 5181-5186. 15. CARRILES, P., (2008). Area Manager Lallemand Chile. Entrevista personal. 16. CONZELMANN, A., PUOTI, R., LESTER, L., DESPONDS, C., (1988). Two different types of lipid moieties are present in glycosyl phosphatidylinositol-anchored membrane proteins of Saccharomyces cerevisiae. EMBO J. 11: 457- 466. 17. DRAGONE, G.,(2007). Leches Fermentadas. Revista Indualimentos, Nov-Dic., 52-54. 18. FRAZIER, W., (1978). Microbiologia de los alimentos. Editorial Acribia, 3ªedición española. Zaragoza. 19. FULLER, R., (1989). Probiotics in man and animals. J. Appl. Bacteriol. 66: 365– 378. 20. GARRET, J.F.,(1930). Lactic Acid. The grasselli chemical company Philadelphia PA. Industrial and Ingeneering Chemistry. November. 21. GUERRERO, M.,( 2005). Estudio comparativo de leche de vaca y de cabra fermentada con cultivo ABT. Braz. J. Food Technol., 5º SIPAL, Marzo. 22. GUILLOUX-BENATIER, M., GUERREAU, J. AND FEUILLAT, M.,(1995). Influence of initial colloid content on yeast macromolecule production and the metabolisme of wine microorganisms. Am. J. Enol Vitic. 46 (4): 486-492. 23. GUNTHER, K., (1995). The role of Probiotics as feed additives in animal nutrition. Department of Animal Physiology and Animal Nutrition. Gottingen, Germany. Int. Journal Immunopharmacol. 13: 437-442. 24. HAEHN, H., (1996). Bioquimica de las fermentaciones. Ediciones Aguilar. Madrid. 25. KONG, X., ZHOU, H., QIAN, H., (2007). Enzymatic preparation and functional properties of wheat gluten hydrolysates. Food Chem 101 (2): 615-620. 26. LEROY, F., DE VERLUYTEN, J., VUYST, L., (2004). Influence of complex nutrient source on growth of and curvacin a production by sausage isolate Lactobacillus curvatus LTH 1174. Applied and Environmental Microbiology; 70 (9):5081-5088. 27. LÓPEZ, A., GARCÍA, M., QUINTERO R., LÓPEZ-MUNGUÍA A. [s.a.]. Biotecnología alimentaria editorial Limusa, 314. 28. NORMA NCh1738.Of1998 (1998).Leche. Determinación de la acidez titulable. Instituto Nacional de Normalización. Santiago. Chile. 29. MANUAL DE INDUSTRIAS LACTEAS (2003). Tetra Park processing AB. 30. MARTEAU, PR., DE VRESSE, M., CELLIER, CJ., SCHREZENMEIR, J., (2001). Protection from gastro intestinal diseases with the use of probiotics. AM J Clin Nutr; 73: 430–436. 31. MONTERO, M., LIMIA, A., FRANCO, E., BELMONTE, S., (2006). Estudio de declaraciones nutricionales y saludables en el etiquetado de leches fermentadas. Subdirección General de Alimentación. Dirección General de Salud Pública y Alimentación. Consejería de Sanidad y Consumo de la Comunidad de Madrid, España. 32. MORATA, A., CALDERÓN, F., GONZÁLEZ, M., COLOMO B., SUÁREZ J., (2005). Crianza sobre lías, chips y microoxigenación, utilización conjunta en el envejecimiento de vinos tintos. Ventajas del uso de levaduras seleccionadas. Revista Enólogos nº 34. 33. MORI, C., (1989). Estudio de la calidad de Yogurt Afianzado, bajo diferentes niveles de recombinación de la leche. 34. PALACIOS, L., (1996). Estudio preliminar para la obtención de saborizantes a partir de autolizados de levadura (Saccharomyces cerevisiae). Memoria para optar al título de Ingeniero en Alimentos. Universidad de Chile. 35. PEPPLER, H., REED, G., (1973). Yeast technology. The AVI publishing company, INC. West Port, Connnecticut. 36. PÉREZ, M., (2000). Obtención de un hidrolizado de crema de levadura de destilería y evaluación de su actividad prebiótica. Tesis presentada en opción al grado de científico de Doctor en Ciencias Veterinarias. Universidad Agraria de la Habana. Cuba. 37. PÉREZ, M., SÁNCHEZL., PIAD, R., BOCOURT, D., MILIÁN, G., ALFONSO, G., ORMAZA, M., TAMBARA, J., (2001). Caracterización físico química de un hidrolizado enzimático de Saccharomyces Cerevisiae y su comparación con diferentes tipos de hidrolizados. Rev. Salud Anim. 23 (3) :153-159. 38. PERLMAN, D., (1979). Microbial technology – microbial processes. Vol II ed. H.J. Peppler. Universal Foods Corporation. Second edition. 39. RASIC, J. L.; KURMAN, J. A., (1983). Bifidobacteria and Their Role. Basel: Birklhäuser Verlag. 295. 40. RECIO, I., LÓPEZ-FANDIÑO, R., (2005). Ingredientes y productos lácteos funcionales, bases científicas de sus efectos en la salud. En alimentos funcionales ed. Fundación española para la Ciencia y Tecnología. 41. RINSUM, J., FRANS, M., HERMAN, V., (1991). Cell Wall Glucomannoproteins of S. cerevisiae mnn9. Yeast. 7:717-726. 42. ROBERFROID, MB., (2001). Prebiotics: prefeential substrates for especific germs.Am J Clin Nutr;73. 43. RODRÍGUEZ, M., PÉREZ, M., BOCOURT, S., (2008). Componentes de la pared de las levaduras: actividad probioticas. 44. ROTA, C., HERRARA, A.,(2001). Nuevas leches fermentadas. Alimentaria. Revista de Higiene y Tecnología de los Alimentos. Marzo (320): 57-64. 45. SCHMIDT, E., Unasylva. Trabajo basado en una ponencia presentada en la 6a Reunión del Cuadro de Expertos de la FAO sobre Química de la Madera, 1953. Revista de Silvicultura y Productos Forestales Vol. 7, No. 4. 46. SCHMIDT- HEBBEL, H.,(1981). Ciencia y tecnología de los alimentos. 47. SCHMIDT- HEBBEL, H., PENNACCHIOTTI, I., MASSON, M., MELLA, M., (1992). Tabla de Composición Química de Alimentos Chilenos. Octava Edición. http://mazinger.sisib.uchile.cl/repositorio/lb/ciencias_quimicas_y_farmaceuticas/schmidt h03/parte02/Tabla1.html [consulta: 23 Julio, 2009]. 48. SIMMONDS, C., [s.a.] Alcohol, its production, properties, chemistry, and industrial applications. 49. SPREER, E., SUTHERLAND, (1991). Libro lactologia industrial Capitulo productos lacteos fermentados – yogurt, 432. 50. TAMIME, A., (1991). Yogur: ciencia y tecnología. Editorial Acribia, S.A., 200- 323. 51. TEO, L., TAN, H., (2005). Inhibition of Clostridium perfringens by a novel strain of Bacillus subtilis isolated from the gastrointestinal tracts of healthy chickens. Applied and Environmental Microbiology; 71 (8): 4185-4190. 52. VEISSEYRE, R., (1986). Lactología Técnica. España: Ed. Acribia. 53. VISSER, S., (1993). Proteolytic enzymes and their relation to cheese ripening and flavor. Anoverview. J. Dairy Sci., 76, 329-350. 54. ZLOTNIK, H., FERNANDEZ M.P., BOWERS, B., CABID E., (1984). Saccharomyces cerevisiae mannoproteins form an external cell wall layer that determines wall porosity. J. Bacteriol. 159:1018-1026. Anexo 1 Extracto líquido Extracto sólido Hidrolizado obtenido a 50º C Hidrolizado obtenido a 45º C Hidrolizado obtenido a 40º C Anexo 2 Método Kjeldahl Pesar en balanza analítica una cantidad una cantidad adecuada de muestra para la sensibilidad del método. Introducir la muestra en un tubo de mineralización. Agregar bajo campana, un mezcla mineral constituida por 0,6 g de CuSO4 y 12 g K2SO4 y ml de H2SO4 conc. , con probeta. Colocar eñ tubo en el equipo de digestión térmica con arrastre y eliminación de vapor de SO2 y dejar reaccionar hasta que la solución se vuelva completamente transparente. Una vez terminada la digestión, enfriar el tubo y agregar 1 ml de fenolftaleína y llevar al equipo destilador Bϋchi. Agregar cantidad suficiente de NaOH al 30%. Durante la destilación recolectar los vapores de NH3 a la salida del destilador, en un matraz de 500 ml que contenga 50 ml H2SO4 de concentración conocida (0,1N) y al cual se le agregaron 2-5 gotas de indicador rojo de metilo. Valorar el excedente de acido con NaOH 0,1 N (viraje de rosado a amarillo) y determinar los mg de N reaccionantes y luego el % de proteína como sigue: Mg N = (V1 X N1 – V2 X N2 ) X 14 Donde: V1 y N1 : Volumen y normalidad del H2SO4 V2 y N2 : Volumen y normalidad del NaOH 14: peso atómico del N f: factor de conversión 6,25 para levadura y 6,38 para lácteos % Proteína = (mg N x f x 100) / peso muestra Anexo 2 Anexo 3 Test de diferencias contra control (Muestra leche fermentada) Nombre: ______________________________ Fecha: ________ Set: _________ Instrucciones: Debe evaluar las muestras de izquierda a derecha. Debe evaluar el control antes de cada muestra. Califique el grado y dirección de diferencia con el control en cada atributo. Muestra x con respecto al control: Color: -5 -4 -3 Mucho más claro -2 -1 Algo más claro 0 1 Igual al control 2 3 4 Algo más oscuro 5 Mucho más oscuro Intensidad de Aroma: -5 -4 -3 Mucho menos intenso -2 -1 Algo menos intenso 0 1 Igual al control 2 3 4 Algo más intenso 5 Mucho más intenso Tome la muestra con la cuchara Consistencia: -5 Mucho más liquido -4 -3 -2 Algo más liquido -1 0 Igual al control 1 2 Algo más firme 3 4 5 Mucho más firme Ahora por favor pruebe la muestra. Gusto a salado: -5 -4 -3 Mucho menos salado -2 -1 Algo menos salado 0 1 Igual al control 2 3 4 Algo más salado 5 Mucho más salado Acidez: -5 -4 -3 Mucho menos acido -2 -1 Algo menos acido 0 1 Igual al control 2 3 4 Algo más acido 5 Mucho más acido Intensidad sabor residual: -5 -4 -3 Mucho menos intenso -2 -1 Algo menos intenso 0 Igual al control 1 2 Algo más intenso 3 4 5 Mucho más intenso Indique cual presenta mejor calidad: Control____________ Muestra ___________ Justifique brevemente, por qué? :_____________________________________________________________________ _____________________________________________________________________ Anexo 4 Autólisis a 30ºC Tiempo h mL de NaOH 0,1N mg amino N /L % hidrólisis 0 5,6 313,6 4 12 6,3 352,8 4,5 24 7 392 5 48 7,9 442,4 5,3 60 8,65 484,4 6,2 72 9,85 551,6 7 96 11,5 644,3 8,2 120 12,5 699,3 8,9 Autólisis a 35ºC Tiempo h mL de NaOH 0,1N mg amino N /L % hidrólisis 0 7,3 408,8 5,2 12 8,5 476 6,1 24 10,1 565,6 7,2 48 12,3 688,8 8,8 60 14,5 812 10,3 72 15,8 884,8 11,3 96 17,9 1005,7 12,8 120 18,9 1060,7 13,5 Autólisis a 40ºC Tiempo h mL de NaOH 0,1N mg amino N /L % hidrólisis 0 9,15 512,4 6,5 12 10 560 7,1 24 12,5 700 8,9 48 14 784 10 60 17,6 985,6 12,5 72 19,1 1069,6 13,6 96 21,5 1202 15,3 120 22,7 1273 16,2 Autólisis a 45ºC Tiempo h mL de NaOH 0,1N mg amino N /L % hidrolisis 0 9,8 548,8 7 12 12,7 711,2 9 24 17,8 996,8 12,7 48 22,1 1237,6 15,7 60 23 1288 16,4 72 25 1400 17,8 96 25 1400 17,8 120 25 1400 17,8 Autólisis a 50ºC Tiempo h mL de NaOH 0,1N mg amino N /L % hidrólisis 0 13,9 778,4 9,9 12 14,5 812 10,3 24 19 1064 13,5 48 20 1120 14,2 60 21,8 1220,8 15,5 72 23,6 1321,6 16,8 96 24,3 1359 17,3 120 24,3 1359 17,3 Anexo 5 Cinética de fermentación con adición de extracto líquido del hidrolizado. g lactosa/ml de muestra tiempo h A B C g ácido láctico/ml de muestra D E a b c d e 0 0,06 0,06 0,06 0,06 0,06 0,0046 0,0046 0,0046 0,0046 0,0046 1 0,053 0,058 0,054 0,058 0,058 0,0049 0,0047 0,0049 0,0048 0,0046 2 0,049 0,053 0,049 0,053 0,052 0,0056 0,0055 0,0054 0,0056 0,0055 3 0,044 0,046 0,045 0,045 0,046 0,0079 0,0069 0,0077 0,0069 0,0071 4 0,04 0,042 0,041 0,042 0,042 5 0,039 0,04 0,04 0,041 6 0,038 0,039 0,039 0,039 0,009 0,0086 0,0088 0,0088 0,0082 0,04 0,0093 0,0091 0,0091 0,0091 0,0089 0,039 0,0105 0,0099 0,01 0,0093 0,0093 Cinética de fermentación con adición de extracto completo del hidrolizado. g lactosa/ml de muestra tiempo h A B C g ácido láctico/ml de muestra D E a b c d e 0 0,06 0,06 0,06 0,06 0,06 0,0046 0,0046 0,0046 0,0046 0,0046 1 0,053 0,058 0,053 0,057 0,058 0,0048 0,0046 0,0047 0,0047 0,0046 2 0,048 0,053 0,049 0,053 0,052 0,0057 0,0056 0,0055 0,0056 0,0055 3 0,044 0,046 0,045 0,047 0,046 0,0079 4 0,041 0,042 0,041 0,042 0,042 5 0,04 0,041 0,04 0,04 6 0,038 0,039 0,039 0,038 0,007 0,0075 0,0069 0,0071 0,009 0,0088 0,0089 0,0089 0,0082 0,04 0,0095 0,0091 0,0095 0,0094 0,0089 0,039 0,0104 0,0098 0,01 0,0101 0,0093 Cinética de fermentación con adición de extracto sólido del hidrolizado. g lactosa/ml de muestra tiempo h A B C g ácido láctico/ml de muestra D E a b c d e 0 0,06 0,06 0,06 0,06 0,06 0,0046 0,0046 0,0046 0,0046 0,0046 1 0,052 0,058 0,053 0,057 0,058 0,0053 0,0049 0,0051 0,0047 0,0046 2 0,049 0,053 0,05 0,054 0,052 0,0069 0,0056 0,0067 0,0054 0,0055 3 0,046 0,047 0,046 0,047 0,046 0,0078 0,0069 0,0076 0,0069 0,0071 4 0,041 0,042 0,042 0,042 0,042 0,0088 0,0087 0,0087 0,0087 0,0082 5 0,04 0,04 0,04 0,041 0,04 0,0093 0,0093 0,0092 0,0091 0,0089 6 0,038 0,039 0,039 0,039 0,039 0,01 0,0101 0,0099 0,0099 0,0093