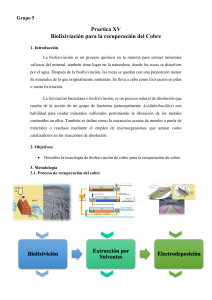

Biolixiviacion

Anuncio