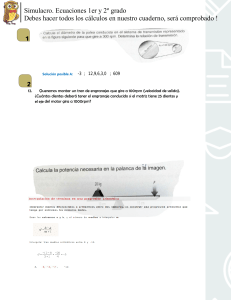

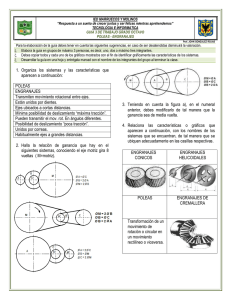

Universidad Central “Marta Abreu” de Las Villas Facultad de Ingeniería Mecánica e Industrial. Departamento de Ingeniería Mecánica. TRABAJO DE DIPLOMA Título: Deterioro y modo de fallo en engranajes Autor: José Alejandro Suárez Michelena Tutor: Dr. Ángel Machado Año: 5to Mención: Diseño y Fabricación Curso: 2016-2017 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Pensamiento <<…Si hay una herencia universal que la humanidad se ha legado a sí misma es la cultura, es la ciencia, es la técnica>>. Fidel Castro Ruz DETERIORO Y MODO DE FALLAS DE ENGRANAJES Dedicatoria Este trabajo de diploma está dedicado a mis padres Addys y José Ángel, mis abuelas principalmente a Martha, a todos mis tíos, a mi novia Yadieska, a todos mis primos, a mis millones de amigos, a todos los integrantes de la porteliña, pero en especial a la memoria de ese gran amigo, padre, hermano que fue y siempre será mi abuelo LAZARO ALEJO MICHELENA RUSINDO, a todos gracias por estar siempre presentes para ayudarme e impulsarme a seguir para adelante y lograr este objetivo. Sin ustedes nada de esto hubiese sido posible. DETERIORO Y MODO DE FALLAS DE ENGRANAJES Agradecimientos Llega el momento de la despedida y quedan atrás momentos que jamás olvidaré, por eso, resulta casi imposible expresar con palabras la inmensa gratitud que siento por todas aquellas personas que estuvieron a mi lado durante todo el camino y que de una forma u otra han contribuido a mi formación como profesional. A mis Padres por todo el apoyo, el sacrificio, el amor incondicional que me han brindado durante toda la vida, sin ellos no hubiese podido lograr ninguna de las metas alcanzadas, gracias por mostrarme el camino. A mi abuela Martha por tanta perseverancia y entrega a mi carrera A mis tíos, primos, abuelos por el amor, y el cariño que siempre me ofrecen; a Miguelito, Omaida, Osvaldo, Juan Carlos por estar siempre dispuesto a brindarme su ayuda. A mis familiares más allegados, por todo el cariño que he recibido de parte de ellos. A mi tutor Ángel Machado por brindarme su ayuda y conocimientos para la realización de este trabajo. A mis amigos (los mecánicos) por permitirme ser parte de sus vidas, por compartir juntos todo este tiempo de estudio y sacrificio, y porque no las fiestas que siempre armábamos. Muchas gracias, los llevaré siempre en el corazón. A Yadieska quien siempre ha estado presta a ayudar y brindarme fuerzas para seguir, por su preocupación, por convertirse en el apoyo que siempre necesité. A mis compañeros de aula y a todo el claustro de profesores y técnicos quienes de una forma u otra han ayudado en estos cinco bellos años. En fin, muchas gracias a todas las personas que brindaron su apoyo durante el transcurso de la carrera. DETERIORO Y MODO DE FALLAS DE ENGRANAJES Resumen El presente trabajo se realizó con el objetivo de profundizar en el estudio del deterioro y los diferentes tipos de fallas que pueden presentar los engranajes debido a la explotación y otras causas a la que estos se ven sometidos durante su período de vida útil. En el mismo se realiza una clasificación y definición de las mismas, se pone de manifiesto la relación que existe entre las fallas y las normas de cálculos de los engranajes más utilizadas y la influencia que tienen en el diseño de las trasmisiones por engranajes. Además de considerar desde el punto de vista económico la influencia de las fallas en la durabilidad de las transmisiones por engranajes. Palabras Claves: engranajes, fallas, DETERIORO Y MODO DE FALLAS DE ENGRANAJES Abstract The present work was carried out with the objective of studying the deterioration and the different types of faults that the gears can present due to the exploitation and other causes to which they are subjected during their lifetime. In the same one a classification and a definition of these are made, shows the relationship between failure and rules of calculation most commonly used in gears and influence into the design of gear transmissions. In addition to considering from the economic point of view the influence of failures on the durability of gear transmissions. Key Words: Gears, failures DETERIORO Y MODO DE FALLAS DE ENGRANAJES Índice Introducción: ........................................................................................................................................... 1 CAPITULO I............................................................................................................................................ 3 1.1- Introducción........................................................................................................................... 4 1.2- Definiciones de fallas........................................................................................................... 4 1.3- Causas que generan fallas ................................................................................................. 4 1.4 Prevención de las fallas ...................................................................................................... 6 1.5 Problemas que generan las fallas ..................................................................................... 7 1.6 Conclusiones......................................................................................................................... 8 CAPITULO II........................................................................................................................................... 9 2.1 Introducción: ............................................................................................................................ 10 2.2 Clasificación de las fallas en las transmisiones por engranajes por tipos y relevancia. ....................................................................................................................................... 10 2.3 Características de las fallas volumétricas en los engranajes metálicos........................................ 10 2.3.1 Clasificación de las fallas ......................................................................................................... 10 2.3.2 Fractura por sobrecarga (a la flexión) ..................................................................................... 11 2.4 Características de las fallas superficiales en los engranajes metálicos ...................... 12 2.4.1 Fatiga por contacto................................................................................................................. 12 2.4.2 Desgaste de la superficie de trabajo de los dientes. ................................................................ 14 2.4.3- Agarramiento de los flancos de los dientes. ........................................................................... 17 2.4.4- Deformación plástica del perfil del diente o fluencia friccional .............................................. 18 2.5- El siguiente esquema muestra una propuesta del autor de clasificación de las fallas en las transmisiones por engranajes. ........................................................................................ 19 2.6- Conclusiones: ......................................................................................................................... 21 CAPITULO III........................................................................................................................................ 22 3.1 Introducción.............................................................................................................................. 23 3.2 Estudiar las normas de cálculo de las transmisiones por engranajes y su relación con las fallas más importantes clasificadas. ............................................................................ 23 3.2.1- Norma (AGMA) ..................................................................................................................... 23 3.4 Revisar las consideraciones económicas que se hacen en la bibliografía consultada considerando la influencia de las fallas en la durabilidad de las transmisiones por engranajes. ...................................................................................................................................... 39 3.4 Conclusiones ............................................................................................................................ 40 Conclusiones ........................................................................................................................................ 41 Recomendaciones ............................................................................................................................... 43 Referencias Bibliográficas ................................................................................................................... 45 DETERIORO Y MODO DE FALLAS DE ENGRANAJES DETERIORO Y MODO DE FALLAS DE ENGRANAJES Introducción: Encontrar evidencia arqueológica de engranajes constituye un gran problema ya que los primeros engranajes construidos estaban hechos de madera tallada, con lo cual es más que evidente que al paso del tiempo se degradan completamente y difícilmente dejan rastros debido al tipo de material empleado. Luego, desde el 4000 a.c.se comienzan a trabajar metales como el hierro y el bronce, así que bajo esta evidencia teórica bien pudo haber sido factible que se fabricaran engranajes de bronce o hierro, aunque es necesario recordar que el uso de dichos materiales se encontraba restringido por las limitadas cantidades que se podían obtener y que solo eran destinadas como obsequio a reyes y faraones.(Rodríguez, 2013) El uso de estos engranajes ha sido de gran importancia en el desarrollo alcanzado por el hombre, no obstante a menudo son víctimas de distintas fallas tales como: las volumétricas y las superficiales, las cuales vienen dadas por el uso y explotación de dichos componentes. Debido a esto se hace necesario realizar estudios de su comportamiento y del diseño en la fabricación de los mismos, para de esta manera obtener engranajes más resistentes y duraderos y así alargar su vida útil, pues la aparición de fallas entonces, sería menos frecuente por esta causa. Presentación del problema Las fallas en los engranajes pueden ocurrir por diversos factores que varían según las características de funcionamiento del mecanismo, o factores externos que pueden o no aparecer en determinados momentos, en el trabajo normal del mismo. Es esencial el conocimiento de las fallas en los engranajes y sus causas para realizar un correcto diseño de los engranajes. Objetivos generales 1- Estudiar las diferentes fallas que se presentan en las transmisiones por engranajes y sus características y tipos; definir las más frecuentes y sus causas. 2- Analizar cómo se consideran en el diseño de las transmisiones por engranajes las diferentes fallas. 1 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Objetivos específicos 1- Realizar una revisión bibliográfica amplia sobre las diferentes fallas que se presentan en las transmisiones por engranajes y sus características. 2- Clasificar las fallas en las transmisiones por engranajes por tipos y relevancia 3- Presentar un esquema con su propuesta de clasificación de las fallas en las transmisiones por engranajes. 4- Estudiar las normas de cálculo de las transmisiones por engranajes y su relación con las fallas más importantes clasificadas. 5- Revisar las consideraciones económicas que se hacen en la bibliografía consultada considerando la influencia de las fallas en la durabilidad de las transmisiones por engranajes. 2 DETERIORO Y MODO DE FALLAS DE ENGRANAJES CAPITULO I Revisión bibliográfica sobre las diferentes fallas que se presentan en las transmisiones por engranajes y sus características 3 DETERIORO Y MODO DE FALLAS DE ENGRANAJES 1.1- Introducción En el presente capítulo se brinda una explicación sobre el concepto de fallas, atendiendo a sus diferentes causas, al efecto negativo que pueden provocar las mismas en el correcto funcionamiento de las transmisiones por engranaje. Aunque los modos de fallas varían todas tienen gran importancia en la vida útil de los engranajes, así como en su diseño. Se ha tenido en cuenta el punto de vista de los diferentes autores consultados sobre el tema, pues las transmisiones por engranajes presentan un progreso notable tanto en el valor técnico como en el valor de fabricación. 1.2- Definiciones de fallas Falla significa la incapacidad, por alguna razón, de una parte o ensamblaje de ejecutar la función para la cual fue diseñada. (Machado Rodríguez, 1998, Alban, 1990). Partiendo del principio de que la falla es el resultado de un estado tensional más severo de el que el material puede soportar, entonces las condiciones de operación son diferentes de aquellas que se asumen en el diseño (Mendéz, 2013). Además se dice que un engranaje ha fallado, cuando no puede realizar el trabajo para el cual fue diseñado. El modo de fallo más frecuente según los expertos es la fatiga, seguida del impacto y el desgaste. (Rodríguez, 2014) 1.3- Causas que generan fallas Existen múltiples factores que pueden incidir en el desarrollo de fallas en los sistemas de transmisión por engranajes, los cuales resultan necesarios conocer, para poder controlar sus efectos negativos sobre estos fenómenos (Figura 1.1). (Guillermo Abreu Ruano) Figura 1.1 – Factores que inciden sobre las fallas en engranajes . 4 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Se citarán algunas de ellas, según:(Dobrovolki, 1980, Dudley, 1994., Gear Design, 1990, Mendéz, 2013, Reshetov, 1985, South, 1995, L, Shigley, 2008) A) La carga actuante sobre el diente excede el valor previsto, según: a) Al diseñar no se conocen las condiciones reales de operación. b) Sobrecargas imprevistas que pueden ser inducidas por vibraciones o choques del equipo acoplado. c) Aumento de la carga dinámica sobre el diente debido a errores en el perfil que pueden aumentar la carga principal asumida. B) La carga asumida, aunque fuera correcta, no se distribuye uniformemente sobre el diente, debido a: a) Errores del perfil o la hélice (engranajes helicoidales). b) Errores en la alineación de los árboles o de los dientes, debido a deformaciones o errores de montaje. c) Localización axial incorrecta de los engranajes cónicos o ruedas sinfín, o espacio incorrecto en el caso de los engranes helicoidales. C) Introducción de tensiones residuales peligrosas durante la fabricación, debido a: a) Interferencia excesiva en las uniones prensadas, donde intervenga la rueda dentada. b) Tensiones de tracción residuales por tratamiento térmico incorrecto. D) Las tensiones normales en el material del diente pueden incrementarse por elevadores o concentradores de tensiones tales como: a) Deficiente acabado superficial. b) Inadecuados radios de transición. c) Mal acabado de los extremos de los dientes. d) Grietas del rectificado o del fresado. e) Marcas estampadas para la identificación en el final de las caras. E) El material es incapaz de resistir las tensiones aplicadas debido a: a) Uso accidental de un material no apropiado. b) Material que no cumple con las especificaciones o mal tratado térmicamente. c) Defectos internos tales como inclusiones, grietas, poros, etc. d) Estructura del grano defectuosa o inadecuada dirección del flujo del grano. e) Descarburación de la superficie. 5 DETERIORO Y MODO DE FALLAS DE ENGRANAJES f) Defectos del tratamiento térmico como son: profundidad inadecuada, dureza insuficiente o excesiva, presencia de una red de cementita o deficiente gradiente de carburo o de dureza. g) Reducción de propiedades físicas causadas por elevación excesiva de las temperaturas, debido a una cantidad o tipo inadecuado de lubricante, o enfriamiento inadecuado. h) Fallas del lubricante para realizar su función prevista. F) Daños que surgen de accidentes durante el ensamblaje u operación, fundamentalmente por: a) Alineación incorrecta de los reductores y la maquinaria acoplada. b) Desatención a la lubricación: uso de lubricante no apropiado, contaminación del mismo, no observar el nivel de aceite, no limpiar los filtros. c) Arena, virutas, limallas y herramientas dejadas en la carcasa. 1.4 Prevención de las fallas Se pueden prevenir las fallas, haciendo más firme la base del diente y disminuyendo la concentración de tensiones en torno a esta base, mediante el aumento de la curva de transición, un acabado minucioso de la superficie, la elevación de la rigidez de la transmisión, de la exactitud de fabricación y de las propiedades mecánicas del material de las ruedas. Dimensionamiento de las ruedas dentadas de acuerdo con la resistencia funcional. Utilización de materiales con mayor durabilidad del pie de los dientes. Evitar los efectos del tallado, mediante una cuidadosa elaboración de la curvatura del pie de los dientes (poca profundidad de las asperezas) Distribución uniforme de la carga sobre todo el ancho del diente mediante un cuidadoso montaje. Realizar un control de la huella, torneado esférico para compensar la deformación del diente, tratamiento térmico correcto, evitar deformaciones inadmisibles que atentan contra la uniformidad de la carga. (Fuentes, 1996, Martínez, 2008) La resistencia de los dientes se puede elevar, mejorando las propiedades mecánicas de la superficie de los mismos, aumentando los radios de curvatura de los perfiles de los dientes en la zona de contacto y eligiendo correctamente el lubricante. La experiencia del funcionamiento de los elementos de máquinas y los experimentos especiales muestran que con el aumento de la viscosidad del aceite aumenta el límite de fatiga por contacto. Dar una explicación a este fenómeno, según parece, es posible, basándose en el efecto de la descarga de la zona de contacto, si existe una capa de aceite. (Rodríguez, 2014, Dambaugh, 2006, Rodríguez, 2013, Mendéz, 2013, L) Garantizar una adecuada distribución de las fuerzas a lo largo del diente (hacer prueba de la mancha de contacto). Comprobación del sistema de lubricación. Mejorar el acabado y la dureza de la superficie. Protección del engranaje contra la entrada de 6 DETERIORO Y MODO DE FALLAS DE ENGRANAJES cuerpos extraños. Purificación y cambio del aceite. Disminuir la magnitud del deslizamiento específico y de las tensiones por contacto de compresión. Para disminuir el desgaste hay que hacer todo lo posible para «equilibrar» el deslizamiento específico, es decir, procurar que sus valores para los dientes del piñón y de la rueda sean, en lo posible, los más próximos uno al otro.(Mendéz, 2013) 1.5 Problemas que generan las fallas Las fallas pueden generar disímiles problemas, esos efectos están en dependencia de la magnitud de las mismas. Puede ocurrir la rotura con frecuencia sólo sobre una parte del ancho del diente (rotura del pie del diente); o destrucción de otros dientes si el primero llega al engranamiento. Se daña el engrane de la contra rueda y se produce la avería inmediata del engrane. El perfil del diente se altera, la superficie queda irregular y crecen las cargas dinámicas; el calentamiento de la transmisión y el ruido aumentan considerablemente hasta la destrucción total de la transmisión, aumento del coeficiente de fricción entre los dientes y vibraciones. Se desfigura el perfil evolvente, crece la carga dinámica, se debilita el pie del diente, pudiendo dar lugar a la fractura, ruido en la transmisión y golpeteo. Destrucción progresiva de los flancos de los dientes, además aumenta la temperatura; la alteración y el envejecimiento prematuro del lubricante; aumenta el ruido, partículas en el aceite.(Mendéz, 2013). En general las fallas no ocurren separadamente en la forma descrita hasta ahora, sino que existen otros factores que hacen que se presenten dos o más fallas al mismo tiempo o que haya una cadena de fallas que conduzcan a la rotura o inutilización del engranaje. En la (Figura 1.2) se puede ver un ejemplo de este tipo de fallas. Se presenta el desgaste por escoriado. El desconchado, el picado en la línea primitiva y el flujo plástico en forma de escamas de pescado.(Rodríguez, 2013) Figura 1.2 Fallas combinadas en un engrane También influyen la velocidad y la carga de operación sobre los cuatro tipos de fallas que gobiernan la capacidad de operación de un tren de engranajes: Desgaste, escoriado, picado y rotura de los dientes.(Rodríguez, 2013, Rodríguez, 2001) 7 DETERIORO Y MODO DE FALLAS DE ENGRANAJES 1.6 Conclusiones 1. Con este capítulo, luego de una revisión bibliográfica, se tomaron varios criterios sobre definiciones, causas y problemas que generan las fallas en las transmisiones por engranajes, 2. Según la revisión realizada y los criterios consultados de diferentes autores las mismas varían de acuerdo a múltiples causas y efectos que provocan. 3. Se enriquecen los conocimientos sobre las fallas que pueden ocurrir en los engranajes 8 DETERIORO Y MODO DE FALLAS DE ENGRANAJES CAPITULO II Clasificación de las fallas en las transmisiones por engranajes según tipos y relevancias 9 DETERIORO Y MODO DE FALLAS DE ENGRANAJES 2.1 Introducción: En el presente capítulo se muestran las diferentes causas que generan las fallas en las transmisiones por engranajes, su clasificación por tipos y relevancia. Destacando la importancia de algunas de ellas, los tipos más comunes de fallas y sus características. Además se presenta un esquema que muestra una propuesta de clasificación de fallas atendiendo a las bibliografías estudiadas, figuras que representan a las mismas, facilitan su descripción y características. 2.2 Clasificación de las fallas en las transmisiones por engranajes por tipos y relevancia. Existen múltiples tendencias para clasificar las fallas de las transmisiones por engranajes, aunque no todos los autores (Henriot, Merrit, AGMA, Reshetov) la agrupan metodológicamente de la misma forma, si tienen en cuenta las mismas fallas. (Mendéz, 2013). De manera general se han clasificado en dos grandes grupos, Fallas Volumétricas y Fallas Superficiales. Abordaremos sus tipos más frecuentes y características a continuación. 2.3 Características de las fallas volumétricas en los engranajes metálicos En las fallas volumétricas ocurre la fractura del diente, ya sea en la cabeza como en la base del mismo, que es provocada por las tensiones de flexión, las cuales reducen sobre todo la vida de los engranajes y pueden causar fallos catastróficos bajo picos de carga.(Alban, 1990, Dambaugh, 2006, Rodríguez, 2014) A continuación se muestran las fallas volumétricas más comunes 2.3.1 Clasificación de las fallas La fractura por fatiga a la flexión de los engranajes tiene casi siempre la misma característica, (Figura. 2.1.) la grieta comienza en un punto de la zona del pie del diente bajo tensiones de tracción (cuando la carga es unidireccional), progresando hacia adentro e inicialmente hacia abajo, elevándose luego hasta el otro lado de la zona de transición del pie del diente. Estas fracturas en V pueden ir de una forma más o menos curva a una forma plana. Por ejemplo para cargas bidireccionales la depresión tiende a ser mayor, sin embargo es muy poco usual una fractura en forma de U invertida o que tenga la depresión arriba(Espinosa, 2007, Mendéz, 2013, Henriot, 1991, Guillermo Abreu Ruano) Figura. .2.1. Fractura por fatiga a la flexión. 10 DETERIORO Y MODO DE FALLAS DE ENGRANAJES El punto de la zona de transición donde comienza la grieta es de suma importancia para el cálculo a resistencia a flexión del diente como si este fuese una viga empotrada. La superficie de rotura muestra dos zonas (Figura. 2.2.): a) Superficie de rotura por fatiga, lisa, de grano fino, a menudo con líneas de contacto alrededor del final de la rotura. b) Superficie de rotura por fuerza, rugosa. Inicio de la rotura en el lado que recibe mayor fuerza de tracción, a menudo en la curvatura del pie del diente (efecto de tallado). Es posible la oxidación por rozamiento . Figura.2.2. Superficies de rotura. Causas de la falla Son disímiles las causas de las mismas, como la elevación de la tensión por el efecto de tallado: huellas dejadas por manipulación de herramientas defectuosas, demasiada rugosidad de los flancos, defectos del material como influencia de la escoria y arrugas de forja. Otras causas: reducción del perfil por el desgaste por deslizamiento, la carga no uniforme sobre el ancho del diente a causa de variaciones en la dirección del diente y de la paralelidad de los ejes conduce a sobrecargas en determinadas zonas de los flancos. Efecto del lubricante en la propagación de la grieta por el efecto del tallado (rotura angular del diente). Deformaciones inadmisibles del árbol y de la carcasa provocan una distribución desigual de la carga. Los defectos del tratamiento térmico (deficiencia de la dureza, grietas debidas a la forja, giro de las zonas de dureza en la curvatura del pie del diente, etc.) Rectificación unilateral de la capa endurecida.(Guillermo Abreu Ruano, Farshid Sadeghi, 2009, Fernández, 1996) 2.3.2 Fractura por sobrecarga (a la flexión) Esta fractura se diferencia de la anterior en que en este caso la superficie quebrada está hundida y áspera en todo su corte transversal. (Figura 2.3) Figura 2.3.fractura por sobrecarga 11 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Causas de la falla Entre las causas podemos citar el exceso de la capacidad del material. Rotura por quiebra. Es determinante el esfuerzo de flexión-tracción. En la rotura por deformación: después de la grieta la rotura no se extiende espontáneamente. Mediante la deformación el punto de ataque de la fuerza se desplaza de manera tal que la tensión de empuje se hace determinante. La rotura por fuerza se produce por un aumento del esfuerzo, como sobrecarga por golpes, momento de arranque demasiado grande, cuerpos extraños en el engranamiento, bloqueo de la maquina operadora, falla del sistema de seguridad contra sobrecarga, o capacidad de esfuerzo deficiente, dimensionamiento incorrecto, material no adecuado, tensiones adicionales que no fueron tenidas en cuenta. 2.4 Características de las fallas superficiales en los engranajes metálicos Las fallas superficiales afectan la capacidad y el rendimiento en la superficie del diente del engranaje,(Dambaugh, 2006) son fallas que pueden aparecer a largo plazo, es importante conocer estas fallas para poder identificar la posible causa de su aparición y desarrollo para corregirla a tiempo antes de que ocurran pérdidas importantes. Dentro de este grupo se encuentran, las fallas por fatiga superficial, fallas por desgaste, fallas por gripado y otras.(Rodríguez, 2014). Las principales fallas superficiales son: 2.4.1 Fatiga por contacto La falla de fatiga por contacto o picadura de las superficies útiles de los dientes es la causa principal que inutiliza las transmisiones por engranaje que trabajan con abundante lubricación. La fatiga superficial puede ser advertida por la remoción de metal y la formación de cavidades. Estas pueden ser pequeñas (0,38÷0,76 mm) o grandes (2÷5 mm) y pueden crecer o quedarse del mismo tamaño. Las superficies de los dientes se destruyen en zona inmediata inferior a la línea polar (Fig.2.4). Esto se debe a que en esta zona la velocidad de deslizamiento es pequeña y la tensión de contacto máxima; lo que forma el desarrollo de la grieta.(Farshid Sadeghi, 2009, Mendéz, 2013) Figura 2.4.fatiga por contacto 2.4.1.1 Micropicadura. La micropicadura es un tipo de fatiga de contacto que aparece como un esmerilado o mancha gris bajo condiciones de una capa fina. La superficie adquiere un acabado como de grabado al aguafuerte, con un patrón que se asemeja a arrugas o crestas ligeramente más altas salidas de las huellas del corte u otras superficies irregulares. (Figura 2.5) (Rodríguez, 2014) 12 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Figura 2.5.fatiga por micropicadura 2.4.1.2 Picadura. La falla por picadura es producto a la fatiga en la superficie de los dientes del engranaje, consiste en la aparición sobre la superficie de pequeños hoyos, semejantes a cavidades alveolares que crecen, convirtiéndose luego en oquedades. La picadura puede ser inicial (limitada) o progresiva. (Rodríguez, 2014) 2.4.1.2.1 Picadura progresiva. La picadura progresiva es peligrosa, ya que se extiende a toda o una parte de la longitud de los dientes. La picadura lleva al aumento de la presión sobre las partes aún no desmenuzadas de la superficie, a la expulsión del lubricante a las cavidades y finalmente, al aplastamiento plástico o bien al agrietamiento y desprendimiento de las asperezas superficiales.(Figura 2.6)(Rodríguez, 2014). Figura 2.6 picadura progresiva 2.4.1.2.2 Picadura por desconchado. Este tipo de picadura progresiva causa la separación del flanco del diente de finas capas de material en forma de abanicos o escamas. A simple vista se puede apreciar cerca de la línea de contacto grandes hoyos poco profundos que se extienden en toda la zona de contacto.(Figura 2.7)(Rodríguez, 2014) Figura 2.7 picadura por desconchado 13 DETERIORO Y MODO DE FALLAS DE ENGRANAJES 2.4.1.2.3 Picadura por descostrado. En esta falla como continuación a la picadura progresiva, las cavidades se funden formando cráteres irregulares que cubren un área significativa de la superficie del diente activo. (Rodríguez, 2014) Causas de la falla Las primeras grietas surgen en el flanco del diente en la zona de concentración de carga, o en los sitios de irregularidades de las superficies que quedan después del maquinado o rectificado. En las superficies de contacto las grietas por fatiga toman distinta orientación para cada una de ellas por la influencia de las fuerzas de rozamiento (según sean sus direcciones). El desarrollo ulterior de esta grietas está condicionado por la presencia de lubricante en la zona de contacto (lo que es característico en las transmisiones cerradas de engranajes, de tornillo sin fin y algunas otras de fricción, para los cojinetes de contacto rodante, etc.)] 2.4.2 Desgaste de la superficie de trabajo de los dientes. El desgaste de las superficies de los dientes será tanto mayor, cuanto mayor deslizamiento específico exista entre los dientes y mayor sea la tensión por contacto a la compresión entre las superficies. Por cuanto el máximo deslizamiento específico tiene lugar en los puntos iniciales y finales de contacto de los dientes, entonces el máximo desgaste se produce en los pies y en las cabezas de los dientes. En el polo no hay deslizamiento de los perfiles, por eso el desgaste en la zona circumpolar será mínimo. (Figura.2.8). Figura. 2.8 Desgaste del diente. El desgaste puede estar acentuado durante el periodo inicial de funcionamiento si hay irregularidades aplicadas de las superficies de trabajo producto de un deficiente maquinado, después que las rugosidades de las superficies de trabajo de los dientes se alisen, y su altura quede menor que el espesor de la película de lubricante entre los mismos, el ritmo del desgaste disminuye.(Alban, 1990, Mendéz, 2013) 2.4.2.1 Desgaste adhesivo. El desgaste adhesivo, ocurre en las superficies de deslizamiento, cuando la presión entre las asperezas en contacto provoca deformaciones plásticas locales y la adhesión. El desgaste adhesivo puede presentarse por instantes y es un proceso que se repite y que inevitablemente lleva a la destrucción. (1010-E95, 1995, Rodríguez, 2014) 14 DETERIORO Y MODO DE FALLAS DE ENGRANAJES 2.4.2.2 Desgaste abrasivo. El desgaste abrasivo es una de las principales causas de la inutilización de los engranajes abiertos y cerrados en las máquinas que trabajan en ambientes agresivos. El desgaste no es uniforme a lo largo del perfil del diente, debido a la velocidad no uniforme de deslizamiento y a las tensiones irregulares de contacto por presión. Sin embargo, debido al cambio de los radios de curvatura durante el desgaste, éste se hace uniforme. Los dientes desgastados adquieren una forma específica aguzada.(Figura 2.9) (Rodríguez, 2014) Figura 2.9 desgaste abrasivo 2.4.2.3 Desgaste por pulido. El desgaste por pulido es un proceso muy lento de desgaste, en el cual las asperezas de las superficies de contacto de los dientes, son progresivamente pulidas hasta desarrollar superficies lisas y brillantes. Si los aditivos de extrema presión en el lubricante son demasiado reactivos químicamente, pueden causar pulido de las superficies de los dientes del engranaje. Aunque los engranajes pulidos pueden parecer buenos, el desgaste por pulido no es deseable, dado que generalmente reduce la precisión del engranaje mediante desgaste de los perfiles de los dientes más allá de las formas ideales. (Rodríguez, 2001, Rodríguez, 2014) 2.4.2.4 Desgaste debido a la corrosión. La falla por desgaste debido a la corrosión se manifiesta cuando existe reacción química o electroquímica entre los engranajes y su entorno; se observan superficies manchadas u óxido con depósitos color marrón rojizos. Esta falla es debido a la contaminación del lubricante con agua u ácido. (Figura 2.10) (Rodríguez, 2014) Figura 2.10 desgaste debido a la corrosión 15 DETERIORO Y MODO DE FALLAS DE ENGRANAJES 2.4.2.5 Rayado. El rayado abrasivo (Scratching), ocurre cuando el desgaste del diente se produce de manera rápida, es decir, hay excesiva pérdida de material en los flancos del diente, debido a una inadecuada asociación de materiales, a insuficiente alisado de los flancos o a escasez de lubricación, apareciendo unas rayas verticales en los flancos del mismo. Especialmente se observa este fenómeno, en ruedas dentadas con módulo relativamente grande y escasa velocidad tangencial, y en el caso de existir impurezas minerales en el lubricante con flancos de dientes ásperos. (Rechetov, 1981, Rodríguez, 2014) 2.4.2.6 Desgaste por erosión. El desgaste por erosión ocurre cuando se elimina material de la superficie del diente, debido al impacto de pequeñas partículas sólidas, cráteres finos y longitudinales cerca de los extremos de los dientes. La causa principal de esta falla es el movimiento relativo entre las superficies de los dientes y la existencia de partículas duras en el flujo de la película de lubricante. Para evitar esta falla se recomienda la eliminación de los abrasivos del lubricante. (Rodríguez, 2014) 2.4.2.7 Desgaste debido a descargas eléctricas. Esta falla se caracteriza por el daño que reciben los flancos de los dientes activos por descargas eléctricas a través de la película de lubricante, este daño se manifiesta como una superficie picada, en la microscopía electrónica de barrido se observan pequeños cráteres hemisféricos y esferas de metal fundido. La causa de esta falla es producto del alcance de la corriente eléctrica al mecanismo de engranajes, se puede evitar utilizando aislamiento eléctrico o de conexión a tierra. (Rodríguez, 2014) 2.4.2.8 Desgaste debido a la cavitación. Esta falla es producto de la deformación y el desprendimiento de fragmentos de la superficie del diente, debido al colapso e implosión de burbujas de vapor o lubricante. En esta falla se observan picaduras, como si se hubiesen hecho con arena a presión, si se observa en la microscopía electrónica de barrido, se ven como profundos cráteres, ásperos y limpios en forma de panal. (Espinosa, 2007, Rodríguez, 2014) 2.4.2.9 Desgaste debido a la adhesión y transferencia de metal. La falla consiste en la adhesión severa y transferencia de metal entre los dientes, debido al desgarramiento por soldadura. La superficie de los dientes se vuelve áspera, con rayas color mate a lo largo de la dirección del deslizamiento en la cabeza, el pie del diente o en ambas. Esta falla se origina cuando la temperatura de contacto del diente, supera la temperatura al desgaste abrasivo del lubricante.(Rodríguez, 2014) Causas de la falla Las causas del desgaste están relacionadas fundamentalmente con el deslizamiento y la deficiente lubricación. Altas velocidades con insuficiente lubricación conduce al desgaste del perfil de los dientes, también, en abundancia de lubricante si la velocidad de deslizamiento es muy 16 DETERIORO Y MODO DE FALLAS DE ENGRANAJES baja pude producirse el contacto entre las irregularidades producto de la ausencia de la película y ocurre el desgaste. Durante el arranque y la parada tampoco hay película de lubricante, también un lubricante insuficientemente viscoso puede ser causa de falla Otra causa puede ser la contaminación del lubricante con partículas abrasivas. Efectos de la falla Se desfigura el perfil evolvente, crece la carga dinámica, se debilita el pie del diente, pudiendo dar lugar a la fractura, ruido en la transmisión, golpeteo, etc.(Mendéz, 2013, Alban, 1990) 2.4.3- Agarramiento de los flancos de los dientes. Se define como un daño localizado, causado por la soldadura de la fase sólida entre superficies que se deslizan. Es acompañado por la transferencia de metal de una superficie a la otra debido a la soldadura, esto puede ocurrir en cualquier contacto por deslizamiento o rodadura, donde la película del lubricante no tiene el espesor suficiente para separar las superficies. (Figura 2.11) Figura. 2.11 Agarramiento del flanco del diente. Algunos textos dividen el agarramiento como las fallas: scuffing (rallado), scoring (surcos o estrías) y tearing (rasgado o mordida, arrastre del material). Ralladuras: Cavidades finas, en forma de líneas, en la dirección del deslizamiento, y no sobre toda la altura del diente. No influye sobre la rugosidad de los flancos. Surcos o estrías: Huellas lineales, finas, en la dirección del deslizamiento. Parten de la cabeza del diente, no continuas. Mordeduras: Líneas ásperas, porosas, en la dirección del deslizamiento, que comienzan en la zona de mayor presión hertziana y de velocidades máximas de deslizamiento y que con una mayor duración de la marcha, abarca toda la superficie del flanco. (Mendéz, 2013, Rodríguez, 2014, Espinosa, 2007). 2.5.3.1 Escoriación de 1er Grado La escoriación de 1er grado, aparece cuando el esfuerzo es excesivo o la lubricación deficiente. Se produce incluso en engranajes diseñados correctamente, cuando no se puede conseguir mantener una película de lubricante entre flancos conjugados. Se producen pequeñas zonas ásperas, rugosas, con formación de surcos y zonas de corrosión en todos los dientes del engranaje, situadas siempre en la misma posición relativa.(Rodríguez, 2014) 17 DETERIORO Y MODO DE FALLAS DE ENGRANAJES 2.5.3.2 Escoriación de 2do Grado La escoriación de 2do grado, causada por la violencia del llamado "contacto metálico" entre flancos, que origina una zona estriada en la región de rodadura, producida por el desgarro o arranque de pequeñas partículas metálicas del flanco, y la soldadura o agarramiento de las mismas sobre el mismo flanco.(Rechetov, 1981, Rodríguez, 2014) Causa de la falla La película de lubricante se destruye o no se forma si la presión es grande y las velocidades con las cuales el aceite se arrastra en la zona del engrane, son insuficientes; esto se observa en las transmisiones de marcha lenta y fuertemente cargadas. En las transmisiones rápidas la película lubricante se destruye por perdida de viscosidad por altas temperaturas en las zonas de grandes cargas y velocidades de deslizamiento. La temperatura que predomina en los lugares de contacto tiene gran influencia sobre este proceso.(Farshid Sadeghi, 2009, Machado Rodríguez, 1998, Mendéz, 2013) 2.4.4- Deformación plástica del perfil del diente o fluencia friccional Las deformaciones plásticas tienen lugar en los dientes muy cargados de las ruedas dentadas de acero, bajo la acción de las fuerzas de rozamiento. En estas fallas, la superficie de los flancos puede entrar en fluencia arrastrando material por la acción del deslizamiento, apareciendo estrías o rebabas en la cabeza. Las partículas de metal de la capa superficial de los dientes de la rueda conductora, se alejan del polo y en los dientes de la rueda conducida se acercan al polo; como resultado, sobre los dientes impulsores se forman surcos a lo largo de la línea polar, y en los dientes impulsados, crestas. Estas deformaciones plásticas aparecen con más intensidad en los dientes de acero con dureza poco elevada, particularmente con insuficiencia de lubricación y en las transmisiones de pequeña velocidad. (Figura 2.12) (Mendéz, 2013, Espinosa, 2007) Figura. (2.12). Fluencia friccional del plano de los dientes. 18 DETERIORO Y MODO DE FALLAS DE ENGRANAJES 2.5.4.1 Aplastamiento El aplastamiento, consiste en la formación de rebabas en la cabeza del diente, u otras deformaciones plásticas que indican la insuficiente dureza del material en relación con la carga. Es el mismo efecto que se conseguiría por la acción de un aplastamiento del flanco, por medio de una prensa o martillo. Puede ir acompañado de escoriación. En esta falla se crean surcos en las líneas de paso y rebabas en las puntas o raíces de los piñones, o se forman crestas en las líneas de paso. (Rodríguez, 2014) 2.5.4.2 Flujo en frío La deformación plástica ocurre a temperatura más baja que la temperatura de recristalización. En esta falla, se observan permanentemente deformados los dientes de los engranajes, Para evitar esta falla se recomienda reducir la carga, aumentar la resistencia a la fluencia y mejorar la lubricación.(Rodríguez, 2014) 2.5.4.3 Flujo en caliente En esta falla los dientes del engranaje permanecen permanentemente deformados pero cubiertos con óxido negro ferroso, ocurre a temperatura superior que la temperatura de recristalización. Esta falla ocurre producto al sobrecalentamiento y la falta de lubricación.(Rodríguez, 2014) Causas de la falla Insuficiente lubricación y bajas velocidades. Poca dureza del núcleo, baja capa endurecida y el espesor de esta es insuficiente. Se le aplica al engranaje un troque continuo de operación superior al recomendado. El fuerte calentamiento provocado por la deficiente lubricación produce la extrusión en caliente del material (reducción de los límites de fluencia). En ocasiones va acompañado de la formación de pitting progresivo. 2.5- Esquema que muestra una propuesta del autor de clasificación de las fallas en las transmisiones por engranajes. Después de analizar la bibliografía, haber estudiado las fallas en los engranajes y los diferentes criterios de algunos autores; basado en lo anterior dicho se realizó un esquema con la propuesta del autor de clasificación de las fallas más comunes en los engranajes 19 DETERIORO Y MODO DE FALLAS DE ENGRANAJES CLASIFICACIÓN DE LAS FALLAS EN LOS ENGRANAJES Fatiga por bajo número de ciclos. Fatiga por flexión Fatiga por elevado número de ciclos. FALLAS Fractura VOLUMÉTRICAS Desgaste Fractura frágil, fractura dúctil, fractura mixta, fractura por cortante, fractura por deformaciones plásticas, fractura por fatiga interior del diente. adhesivo abrasivo pulido corrosión rayado erosión descargas eléctricas cavitación adhesión y transferencia de metal Micropicadura Fatiga por contacto FALLAS Picadura aplastamiento flujo en frío flujo en caliente SUPERFICIALES Agarramiento Deformación plástica inicial progresiva desconchado descostrado Escoriado de 1er grado Escoriado de 2do grado Figura: (2.13): esquema con la propuesta del autor para clasificación de las fallas en las transmisiones por engranajes. 20 DETERIORO Y MODO DE FALLAS DE ENGRANAJES 2.6- Conclusiones: 1. Se estudiaron y analizaron las fallas en las transmisiones por engranaje, las cuales se dividen en dos grandes grupos fallas volumétricas y fallas superficiales, 2. Se realizó la clasificación de las fallas atendiendo a sus características, tipo e influencia que provoca en los engranajes 3. Se propone una clasificación de las fallas, considerando su tipo, y su influencia en el trabajo de los engranajes 21 DETERIORO Y MODO DE FALLAS DE ENGRANAJES CAPITULO III Analizar cómo se consideran en el diseño de las transmisiones por engranajes las diferentes fallas 22 DETERIORO Y MODO DE FALLAS DE ENGRANAJES 3.1 Introducción En este capítulo abordamos un estudio de las diferentes normas de cálculos de las transmisiones por engranajes y la relación de las mismas con las fallas más importantes clasificadas, así como su consideración en el diseño de dichas transmisiones. Además se analizaran consideraciones económicas que se hacen en la bibliografía consultada considerando la influencia de las fallas en la durabilidad de las transmisiones por engranajes. 3.2 Estudio de las normas de cálculo de las transmisiones por engranajes y su relación con las fallas más importantes clasificadas. Existen diferentes criterios y normas de normalización de cálculo de las trasmisiones por engranajes que son unos de los elementos básicos usados para trasmitir potencia y movimiento, estas normas son variadas según diferentes países como por ejemplo la ISO, AGMA, DIN, GOST, entre otras. Ellas se refieren a la relación que pueda existir entre el diseño de los engranajes y la falla que puedan producirse en los mismos. 3.2.1- Norma (AGMA) La norma AGMA refiriéndose a la falla por picadura indica que el esfuerzo del punto de contacto es el punto más bajo del diente, la acción en dicho punto de los dientes del engranaje es la de dos superficies con curvaturas externas. las pruebas han demostrado que por lo general la picadura ocurre en aquellas partes del diente del engranaje que tienen un movimiento de deslizamiento relativamente pequeño comparado con el movimiento de rodamiento.(1010-E95, 1995, 908-B89, 1995) La norma AGMA 2101-D04 declara la ecuación esfuerzo permisible por fatiga del material a flexión intermitente y esfuerzo permisible por fatiga del material a contacto intermitente del material que permiten evaluar la capacidad de trabajo de los flancos activos de los dientes considerando que no ocurra un deterioro por picadura antes del plazo de tiempo previsto.(Rey, 2008) El criterio de resistencia a los esfuerzos de la base (fondo del diente) verifica que no ocurra la fractura de los dientes y pueda ser cumplido el plazo esperado de explotación de servicio. Es decir, el procedimiento presentado permite organizar un cálculo estimado de la vida útil esperada de un engranaje cilíndrico considerando la falla por picadura. Cuanto más dura y fina sea la superficie útil de los dientes tanto mayor carga podrán soportar sin que se produzca la falla por picadura.(2101-D04, 2004, 370.01., 1993) En el caso de la fractura por sobrecarga la norma AGMA plantea que los engranajes que estén sometidos a sobrecargas momentáneas y esporádicas surgiere utilizar las propiedades de fluencia para determinar el valor del esfuerzo admisible del material. El factor sobrecarga contempla la sobrecargas motrices y movidas de acuerdo a sus características de funcionamiento, para engranajes de dientes rectos, helicoidales, bihelicoidales y engranajes cónicos. (1010-E95, 1995) La norma AGMA 2105-C95 declara las relaciones entre esfuerzo de contacto y esfuerzo de flexión para la evaluación y comprobación de la capacidad de carga de los dientes de acero de las ruedas dentadas para prever la resistencia del material a una falla volumétrica. 23 DETERIORO Y MODO DE FALLAS DE ENGRANAJES El criterio de resistencia a los esfuerzos en la base o fondo del diente verifica que no ocurra la falla por fractura de los dientes por fatiga volumétrica.(Rey, 2008) Según la norma AGMA para determinar la carga admisible al desgaste en un engranaje puede usarse algunas alternativas que representan uno de los métodos de diseño más utilizados y confiable. Esta norma señala el factor del estado de la superficie, el tamaño, la resistencia al desgaste de la superficie del diente, la temperatura del aceite de lubricación, la duración según el número de ciclos de la vida útil del engranaje, son determinantes en la tensión de flexión admisible para evitar las fallas que pueden producirse por desgaste. Recomendando el cálculo de cada uno de estos factores según el tipo de materiales a utilizar. El desgaste es propio de las trasmisiones no lubricadas y se caracteriza por la disminución del espesor del diente en la zona de la cabeza y del pie que es donde mayor velocidad de desplazamiento se produce. También AGMA plantea que las fallas por desgaste se pueden evitar con una adecuada lubricación, manufactura, correcto tratamiento térmico, montaje adecuado y evitando interferencias.(1010-E95, 1995, 912-A04, 2004) La norma AGMA identifica los modos de fallas por deformación plástica, evaluando el grado de progresión de las mismas así como sus causas. Esta falla es una deformación permanente que ocurre cuando la tensión excede la resistencia de la elasticidad del material. Puede ocurrir en las superficies de los flancos activos de los dientes de engranajes o en los filetes de la raíz del engranaje debido a la elevada tensión de contacto. También puede ocurrir en los flancos activos de los dientes causados por alta tensión de combinación con la acción de balaceo y de deslizamiento de la malla del engranaje, desplazamiento del material superficial, por material extraño que queda atrapado entre los dientes de acoplamiento, por el flujo frio de una temperatura inferior a la recristalización, por una temperatura más alta que la cristalización, etc. La deformación plástica superficial causa ranuras sobre la superficie del flanco de los dientes de engranajes a lo largo de la línea de contacto entre los dientes de acoplamiento por lo general se produce bajo alto estrés de contacto y límite de lubricación. Algunas de estas deformaciones pueden ser causadas en el proceso de fabricación; por el exceso de tracción a la resistencia del material; interferencias por errores geométricos en los perfiles de los dientes de los engranajes por debajo del diámetro de la forma. Dando importancia al coeficiente elástico es decir considera la diferencia entre los materiales de los dientes.(1010-E95, 1995, 2000-A88., 1996) La norma AGMA plantea que la fractura por flexión consistente en tres etapas diferentes: 1- Iniciación de la grieta. 2- Propagación de la grieta. 3- Fractura. La mayor parte de la vida de la fatiga por flexión está ocupada por las etapas 1 y 2 mencionadas anteriormente, hasta que las grietas crecen a un tamaño crítico donde se produce la fractura que puede ser dúctil, frágil o mixta, dependiendo de la dureza del material y la magnitud de tensiones aplicadas. Las grietas por fatigas suelen estar en el pie del diente y en ocasiones hay varias marcas de playas concéntricas, estas no siempre estas presentes; pero su presencia es una 24 DETERIORO Y MODO DE FALLAS DE ENGRANAJES fuerte indicación de que la grieta se debía a la fatiga por flexión pero no es prueba absoluta, hay otros modos de fallas que pueden dejar marcas de playas La fatiga por flexión puede ser: A- Fatiga de cielo bajo. - Pueden iniciarse las grietas en el interior del diente del engranaje. B- Fatiga de alto cielo. - Cuando la tensión está por debajo de la fuerza del material. C- Grietas del filete de la raíz del diente - Aunque pueden ocurrir en otras partes, suelen iniciarse en el filete por tracción del diente del engranaje. D- Grietas del extremo del diente. - Pueden iniciarse en un extremo del engranaje, si la carga se concentra en el extremo del diente la concentración de tensiones o defectos materiales también pueden ser responsables de la grieta en el extremo del diente.(1010-E95, 1995) Según la norma AGMA la falla por Agarramiento en el flanco de los dientes ocurre entre las superficies de contacto que se presionan y se someten a un movimiento relativo cíclico de pequeña amplitud, en estas condiciones el lubricante es comprimido entre las superficies permitiendo el contacto de metal a metal y causando la adhesión. La escoria del desgaste es dura y abrasiva. Ellas pueden ocurrir en los engranajes que están mucho tiempo almacenados o se emplean de forma intermitente, en las superficies irregulares sobre los flancos del diente se deben a un proceso de oxidación durante el tratamiento térmico cuando se ejecuta bajo carga la fuerza del diente se trasmite inicialmente por medio de estas proyecciones que rápidamente adquieren un brillo metálico, lo que se conoce como escalamiento. (1010-E95, 1995) 3.2.2- Norma (ISO) Al analizar la norma internacional (ISO), define la falla por picadura como la formación de fosas que aumentan de forma lineal o progresiva con el tiempo bajo un servicio sin cambios (picado lineal o progresivo). La evaluación de los daños incluirá a todos los flancos de los dientes. Es de ocurrencia frecuente que las fosas se formen en solo uno o algunos de los flancos del diente del engranaje endurecido superficialmente. En esta circunstancia la evaluación se centrará en los flancos en realidad picados. Si la evaluación es cuantitativa devén marcarse los dientes sospechosos de estar expuestos al riesgo de una picadura el grado en que tales fosas pueden ser toleradas (en tamaño y número) varía dentro de diferentes límites, dependiendo principalmente del grado de afectación: - se considera picadura tolerable cuando el aumento lineal o progresivo del área total de fosas es inaceptables, sin embargo, el rodamiento efectivo del diente en el área puede ampliarse por la picadura inicial y la tasa de generación de fosas podría reducirse (picadura degresiva) o cesar (detener la picadura). 25 DETERIORO Y MODO DE FALLAS DE ENGRANAJES la picadura no es tolerable cuando es tal que pone en peligro la vida humana o existe riesgo de que ocurran graves consecuencias. Esta norma plantea que hay factores que influyen en la durabilidad o seguridad y por tanto en la aparición de estas fallas entre ellos considera algunos factores y métodos para el cálculo del esfuerzo del contenido admisible de un grupo de factores como pueden ser: El cálculo de la durabilidad Cálculo de la resistencia a la flexión Cálculo de las fuerzas y calidad de los materiales Cálculo de la vida útil bajo carga variable También esta norma plantea que la durabilidad superficial, para la que se puede hacer evaluaciones cuantitativa se aplica principalmente a engranajes lubricados con aceites. En las trasmisiones también se pueden utilizar para obtener valores aproximados para lubricación con grasa (lentas). Se han aprobados varis métodos para el cálculos de esfuerzos del contacto admisible y determinación de factores ya mencionados. Es importante señalar que se han obtenido la mejor correlación para engranajes helicoidales.(6336-2, 2006) - Refiriéndose a la falla de fractura por flexión la norma ISO toma como referencia la semejanza entre la barra prismática con carga en voladizo y un diente con la carga aplicada en la cresta lo que permite evaluar mediante ecuaciones los esfuerzos que surgen en la raíz del diente y están asociados con la fractura que puede ser producida en la base del diente. Se puede realizar el análisis de los diferentes tipos de esfuerzos que actúan en la raíz del diente: - esfuerzo normal por flexión - esfuerzo normal por compresión - esfuerzo tangencial por cortante El más importante es el esfuerzo normal por flexión, por lo que debe tenerse en cuenta que está asociado a la fractura que puede producirse en la base del diente. (6336-2, 2006) La norma ISO 6336:6 2006 se refiere al caculo de capacidad de carga de engranajes cilíndricos tomando en consideración las particularidades de las actuales trasmisiones por engranajes, el estado del conocimiento derivado de las experiencias y estudios realizados. Lo que permitiría el criterio de resistencia a los esfuerzo de la base del diente para que no ocurra la mencionada falla y pueda ser cumplido el plazo de tiempo esperado para el servicio de explotación. Esta falla es muy significativa por los daños que pueda causar en el engranaje. (6336-6, 2006) En la norma ISO se plantea que la falla por deformación plástica está íntimamente relacionada con la estructura molecular ya que el plegamiento le confiere un alto grado de orientación espacial generando estructuras cristalinas, que dependen de factores de la reseña y condiciones de cristalización como presión, temperatura y velocidad de enfriamiento. 26 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Aparecen en zonas donde existe un alto gradiente de temperatura. En esta falla se trasmite material entre la superficie de los dientes complementarios debido a microsoldadura y lagrimeo. La causa que la provoca es el desgaste normal de las asperezas del flanco durante el rodaje. (6336-2, 2006) La norma ISO no contempla el desgaste por erosión ni la cavitación. Se puede pensar que los mecanismos de desgaste también pueden ocurrir de esta manera por contacto. El desgate por contacto requiere que los componentes entren en contacto directo metalmetal para que se genere el desgaste.(6336-2, 2006) 3.2.3- Norma DIN En el caso de la norma DIN señala que la formación de hoyuelos de grietas, de surcos en los flancos de los dientes provocan desmoronamiento en la zona de rodadura del diente o por debajo de ella a consecuencia de una presión local excesiva y la presencia de lubricante. También pueden producirse desmoronamientos locales progresivos y roturas de los pies de los dientes. Las formación de surcos y la zona de corrosión se presenta por las continuadas repeticiones de roturas de la película lubricante también juegan un papel importante las aristas de las cabezas de los dientes al principio del movimiento de engranajes. También considera el recalentamiento de los flancos por su trabajo de rozamiento excesivo o por insuficiente refrigeración; así como la excesiva perdida de material en los flancos del diente debido a una inadecuada asociación de materiales y a insuficiente alisado de los dientes o escases de lubricación.(Niemann, 1973) La norma DIN plantea por desgaste mecánico el deterioro de las superficies causadas por las acciones mecánicas y por corrosión así también como por acciones químicas, aparecen formaciones de rebabas en la cabeza del diente u otras deformaciones plásticas que indican la insuficiente dureza del material en relación con la carga. También se pueden observar superficies onduladas o desmoronamientos considerables en flancos de dientes cementados. La causa es casi siempre es una rebaba del límite de fluencia en la zona de transición del temple(Niemann, 1973) 3.3-Análisis comparativo entre las normas para el cálculo de engranajes cilíndricos A continuación se realiza un análisis comparativo entre la norma (AGMA) e (ISO) para el cálculo de engranajes cilíndricos, se estudian detalladamente las ecuaciones propuestas para determinar la tensión a fatiga por flexión en el pie del diente, la fatiga superficial, la tensión admisible del material y todos los factores que influyan en estás. No se tiene en cuenta la norma (DIN) ya que las mencionadas anteriormente son las más utilizadas internacionalmente 27 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Cálculos para determinar la fatiga por flexión en el pie del diente: Ecuación de AGMA equivalente para comprobar la resistencia a la flexión. 1 b J Aequi Wt K v K equi mF K L S at KT K R S F Dónde: J Aequi 1 J K equiA K m K A K S K B K I Ecuación de ISO equivalente para comprobar la resistencia a la flexión F J Iequi Ft .K V .K equiI bm n F limYST YNT S F min YrelT YRrelT YX J Iequi YFa YsaY Y K equIi K A K F K F 28 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Tabla 1. Análisis comparativos de las ecuaciones utilizadas para la determinación de la tensión de flexión. AGMA ISO Parámetro Ecuación b Wt K A K m K S K B K I b FmJ K v Factor de velocidad o KV : Se obtiene a partir de Curvas dinámico empíricas o su respectiva ecuación de igual forma que en la metodología ISO. Difiere de ISO en la nomenclatura que se le da al grado de precisión. F Ft YFaYsaY Y K A KV K F K F FP bmn KV : Se obtiene a partir de curvas o su ecuación respectiva, en función de la velocidad periférica y el grado de precisión de la superficie Factor de concentración Km.: Se deduce a partir de una tabla de KF : Considera la distribución de carga de carga o de datos y depende del ancho de cara del a lo ancho del diente. Depende del distribución de carga, diente y la rigidez y precisión en el tipo de montaje, el diámetro de las montaje. ruedas, el ancho de cara y la relación b/h Coeficiente de régimen Este método no plantea un factor KF : Depende de la carga específica Ft de carga o factor de igual. El efecto del régimen de carga KA/b, y del grado de precisión. Para esfuerzo tangencial solo lo aplica en el factor Ka que grado de precisión mayor que nueve sobre la cara considera la carga variable cuando el (9), KF depende de los anteriores y del diente entra y sale del contacto. factor de contacto a la flexión. Y,: Tiene en cuenta el número de Coeficiente de Este método involucra la influencia superposición o razón de geométrica únicamente en el factor J contacto dientes que están en contacto en la transmisión y depende únicamente de la razón de contacto transversal. 29 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Coeficiente que Solo incluye consideraciones Y Este valor toma la influencia del contempla la inclinación geométricas en el factor J ángulo del diente o factor de de hélice y depende exclusivamente de este. hélice J : Varia según el número de dientes YF : Se calcula en función de la del piñón y el engrane, solo se da para geometría general del diente. un rango de combinaciones. Este factor incorpora además el factor de Factor de forma concentración de esfuerzos, la razón Contempla el punto de aplicación de la carga de contacto y depende del punto de aplicación de la carga, el Angulo de aplicación y el ángulo de hélice YS : Depende de la razón entre el espesor del diente y la altura de No aplica aplicación de la carga Factor de corrección KA : Considera la característica de los KA : Este coeficiente tiene presente las Factor de aplicación momentos de torsión en la características de trabajo, es decir el transmisión. tipo de choque KS : AGMA aún no ha publicado valores No lo aplica para este coeficiente y lo deja a consideración el diseñador para anotar Factor de tamaño situaciones particulares que dependan del tamaño de la pieza KB : Se aplica solamente a ruedas con Factor de espesor de arco radios y depende del espesor de la llanta. En ruedas de disco este factor igual a 1 No lo aplica 30 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Factor de engrane loco KI : Se aplica solo a engranajes de libre No lo aplica movimiento. 31 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Tabla 2. Análisis comparativo de las ecuaciones utilizadas para la determinación del esfuerzo admisibles a la flexión. Parámetro AGMA b Ecuación K L S at KT K R S F ISO FP F limYST YNT S F min Concentración de Este efecto está implícito en el factor No lo aplica tensiones geométrico que afecta las tensiones de YrelT YRrelT YX FG S F min trabajo Factor de tamaño o El efecto de tamaño se tiene en cuenta No lo aplica dimensiones en el análisis de la tensión de trabajo Factor de No lo aplica YST : ISO asume este factor como 0.2 corrección de esfuerzos Factor de vida KL : Se refiere a una corrección del YNT : Tiene en cuenta la durabilidad en estándar AGMA ya que las pruebas se ciclos de proyecto, además incluye una hacen para 107 ciclos. Contempla la confiabilidad de 99%. Tiene en cuenta el Factor de dureza y número de ciclos. material y el tipo de carga. No lo aplica YrelT Contempla esfuerzos estáticos y de sensibilidad a la referencia, el gradiente de esfuerzos en la ranura raíz, las dimensiones de la sección crítica, y el espesor de la capa de deslizamiento. Factor relativo a la No lo aplica superficie, Factor de tamaño superficie del diente No lo aplica Yx : ISO lo proporciona en una tabla para 3x106 ciclos y depende del módulo. en la raíz del diente Factor de YRrelT Contempla la rugosidad en la KR : Este factor tiene en cuenta la 32 DETERIORO Y MODO DE FALLAS DE ENGRANAJES confiabilidad, confiabilidad del diente y proporciona No lo aplica valores de corrección. Factor de KT : Considera la temperatura del No lo aplica temperatura lubricante y la toma como la del engranaje. 33 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Cálculos de resistencia a la fatiga superficial Ecuación de AGMA equivalente para comprobar la resistencia al contacto. 1 c I Aequi C P I Aequi Wt K V K equiA Fd K LCH S ac KT K R S H 1 I K equiA K A K m K S C F Ecuación de ISO equivalente para comprobar la resistencia al contacto. H I Iequi Z E Ft K equiI K V db I Iequi Z B Z H Z Z H lim Z NT S H min Z L ZV Z R ZW Z X u 1 u K equiI K H K H K A 34 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Tabla 3 Ecuaciones para la determinación esfuerzos por contacto. AGMA Parámetro ISO Para el piñón H Z B HO K A KV K H K H HP Ecuación c CP Para Wt K A K m K S CF FId K V la rueda H Z D HO K A KV K H K H HP HO = Z H Z E Z Z Ft u 1 db u ZH las Factor que contempla las superficies angulares o factor de zona Contempla dimensiones angulares: ángulo de presión y ángulo No o aplica Factor : de hélice de propiedades CP : Tiene en cuenta la relación de ZE : mecánicas Tiene en cuenta la relación de Poisson y el módulo de elasticidad Poisson y el módulo de elasticidad Lo incluye en el factor I Z Considera la razón de contacto . Factor de razón de contacto Coeficiente de No lo aplica K H Depende de la carga periférica y régimen de cargas el grado de precisión, para grados de precisión >9 K H depende del factor de razón de contacto a la picadura. Factor de distribución Km : Proporciona valores tabulados y KH: Considera la distribución de carga de carga concentración o solo depende del ancho de cara del a lo ancho del diente. Depende del tipo de diente. de montaje, el diámetro de las ruedas, carga el ancho de cara y la relación b/h Factor de velocidad o KV dinámico : Curvas empíricas con sus KV : Presenta curvas con sus ecuaciones de igual forma que ISO. respectivas ecuaciones en dependencia Difiere de ISO en la nomenclatura que de la velocidad periférica y el grado de se le da al grado de precisión. precisión de la superficie 35 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Factores de contacto No lo aplica ZB y ZD : Considera la relación de para un par único de diámetros de base y addendum, número dientes de piñón y de dientes y razón de contacto rueda respectivamente Factor de Angulo de Lo incluye en el factor I Z : Considera el ángulo de hélice y la hélice variación a lo largo de la línea de contacto CF : Considera superficiales. Factor de condición de superficie los acabados AGMA no ha publicado valores, este valor se incrementa a criterio del diseñador para acabados Lo utiliza en la ecuación de comprobación. (ZR) ásperos. Factor geométrico I : Considera los ángulos de curvatura Lo separa en varios factores del perfil del diente y el ángulo de presión. Factor de aplicación KA : Considera el tipo de trabajo de la KA : Considera el tipo de trabajo el cual transmisión. Factor de tamaño, KS va a trabajar la transmisión KS : AGMA aún no ha publicado valores Lo utiliza en la ecuación de para este coeficiente y recomienda comprobación. Zx tomarlo igual a 1 36 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Tabla 4. Ecuaciones Esfuerzos admisibles al contacto. Parámetro AGMA c Ecuación ISO K LCH S ac KT K R S H HP H lim Z NT S H min Z L ZV Z R ZW Z X HG S H min Factor de velocidad No lo aplica ZV : Depende de la velocidad periférica y periférica del esfuerzo admisible del material de Es posible que lo incluya en el factor ZL : Considera el material, la viscosidad Factor lubricación, de temperatura nominal de la superficie y para transmisiones de alta velocidad considera la temperatura del lubricante. Factor que considera Lo el tamaño de considera en la ecuación de ZX : ISO lo toma igual a 1 para la picadura la esfuerzo rueda Coeficiente de KR : Depende del porcentaje de No lo aplica confiabilidad confiabilidad que el diseñador le asigne Factor de vida al KL : Esta en dependencia del número ZNT : Depende del número de ciclos y del contacto de ciclos y del material material CH : Depende de la relación de durezas ZW : Depende únicamente de la dureza de la rueda y el piñón, de la relación de HB del material Factor de dureza Factor de rugosidad transmisión y la rugosidad. Lo considera esfuerzo en la ecuación de ZR : Depende del valor de la rugosidad ISO y del esfuerzo admisible del material. 37 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Factor temperatura de KT : Considera la temperatura del No lo aplica lubricante y a su vez toma esta como la temperatura del engrane 38 DETERIORO Y MODO DE FALLAS DE ENGRANAJES 3.4 Revisión de las consideraciones económicas que se hacen en la bibliografía consultada considerando la influencia de las fallas en la durabilidad de las transmisiones por engranajes. En el presente epígrafe, se efectuó una revisión de las consideraciones económicas, a partir de la bibliografía consultada, sobre la influencia de las fallas en la durabilidad de las trasmisiones por engranajes. Con el propósito de establecer los tipos de fallas que ocasionan mayores afectaciones en el aspecto financiero. En el caso de las fallas volumétricas las más frecuentes son la fractura por fatiga a la flexión y por sobrecarga del diente, esto trae como consecuencia la total inutilización del engranaje provocando una pérdida económica considerable, Sin embargo, producto de este tipo de falla los daños pueden ser aún mayores, debido a que la sección desprendida a causa de la fractura, pueda repercutir en otras zonas de la maquinaria, provocando afectaciones en otras áreas ocasionando una inhabilitación prolongada, además de grandes pérdidas de tiempo y severas afectaciones a la producción. Se efectuó una visita al Taller Provincial UEB “60 Aniversario” en Florida, Camagüey que tiene como objeto social la reparación y mantenimiento así como fabricación y reparación de carros de transporte de caña, conocimos que el trabajo realizado en un día por una locomotora TGKM-6 de procedencia rusa y fabricada en 1991 reporta $1150 en (MN) a la empresa. El engranaje del árbol de potencia de dicha locomotora sufrió una falla por fractura, el costo de este engranaje en de $230 a $250 CUC y la mano de obra tiene un costo de$150 en (MN). Esta locomotora esta inutilizada por espacio de tres meses aproximadamente, lo que ha incidido de forma negativa en la economía de la empresa, sólo por no estar produciendo durante ese tiempo ha dejado de ingresar $103 500 (MN) a lo que habría que agregarle el costo del engranaje y la mano de obra. En la misma locomotora en otras ocasiones se ha presentado falla el engranaje Z41 de la transmisión (esta falla se presenta con más frecuencia que la anterior); pero la inutilización es aproximadamente de 10 a 12 días para su incorporación a la producción. Este engranaje tiene un costo de $3455 (CUC) y la mano de obra un valor ente $700 u $800 (MN), es decir cuando ocurre esta falla y durante el tiempo señalado la UEB deja de ingresar $13800 (MN), agréguese el costo del engranaje y el valor de la mano de obra. 39 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Este caso particular de la incidencia negativa de las fallas en la economía de las empresas y por tanto del país. Por consiguiente se hace necesario en todos los casos tomar las medidas pertinentes para prevenir las fallas y así alargar la vida útil de los engranajes. 3.4 Conclusiones 1. Se estudiaron las normas de cálculo de las transmisiones por engranajes y su relación con las fallas más importantes clasificadas. 2. En relación con los esfuerzos admisibles, la metodología ISO considera la concentración de esfuerzos en la raíz del diente teniendo en cuenta la rugosidad superficial que afecta al límite de fatiga y AGMA no considera la rugosidad superficial dentro de la concentración de esfuerzos. 3. AGMA considera una influencia directa de la temperatura en la resistencia de los engranajes, mientras que la metodología ISO lo considera solo para efectos de la lubricación en al cálculo al contacto. 4. En el análisis por resistencia a la picadura, ISO plantean un factor específico para las dimensiones angulares, mientras que la metodología AGMA lo incorpora dentro del factor geométrico a la picadura I. 5. El factor de vida considerado por ISO y AGMA, que hace referencia al número de ciclos de duración, 6. En el método propuesto por ISO sobresale el hecho de darle importancia a la rugosidad superficial en el cálculo por resistencia al contacto, ya que esta, como generadora de tensiones afecta considerablemente la resistencia sobre las superficies en contacto 7. La ecuación de esfuerzos de contacto ISO incluye una función de la relación de transmisión que se deriva de los radios de curvatura de las superficies en contacto. En la de AGMA esta misma relación está implícita en el factor geométrico I. (Leal) 8. Se comprueba la importancia de valorar la influencia de las fallas en los costos de reparación y fabricación de las mismas 40 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Conclusiones 41 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Conclusiones generales: 1. Se realizó una amplia revisión bibliográfica sobre las diferentes fallas que se presentan en las transmisiones por engranajes 2. Se estudiaron y analizaron las fallas en las transmisiones por engranaje, las cuales se dividen en dos grandes grupos ;fallas volumétricas y fallas superficiales, 3. Se propone una clasificación de las fallas, considerando su tipo, y su influencia en el trabajo de los engranajes 4. Se analizó cómo se consideran en el diseño de las transmisiones por engranajes las diferentes fallas 5. En relación con los esfuerzos admisibles, la metodología ISO considera la concentración de esfuerzos en la raíz del diente teniendo en cuenta la rugosidad superficial que afecta al límite de fatiga y AGMA no considera la rugosidad superficial dentro de la concentración de esfuerzos. 6. AGMA considera una influencia directa de la temperatura en la resistencia de los engranajes, mientras que la metodología ISO lo considera solo para efectos de la lubricación en al cálculo al contacto. 7. En el análisis por resistencia a la picadura, ISO plantean un factor específico para las dimensiones angulares, mientras que la metodología AGMA lo incorpora dentro del factor geométrico a la picadura I. 8. El factor de vida considerado por ISO y AGMA, que hace referencia al número de ciclos de duración, 9. En el método propuesto por ISO sobresale el hecho de darle importancia a la rugosidad superficial en el cálculo por resistencia al contacto, ya que esta, como generadora de tensiones afecta considerablemente la resistencia sobre las superficies en contacto 10. La ecuación de esfuerzos de contacto ISO incluye una función de la relación de transmisión que se deriva de los radios de curvatura de las superficies en contacto. En la de AGMA esta misma relación está implícita en el factor geométrico I. (Leal) 11. Se comprueba la importancia de valorar la influencia de las fallas en los costos de reparación y fabricación de las mismas 42 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Recomendaciones 43 DETERIORO Y MODO DE FALLAS DE ENGRANAJES 1. Seguir estudiando las consideraciones económicas sobre la influencia de las fallas en la durabilidad de las transmisiones por engranajes, 2. Profundizar aún más sobre las principales fallas y las causas que generen las mismas en los engranajes 3. Continuar el estudio de las normas de cálculo de las transmisiones por engranajes y su relación con las fallas más importantes clasificadas. 44 DETERIORO Y MODO DE FALLAS DE ENGRANAJES Referencias Bibliográficas 45 DETERIORO Y MODO DE FALLAS DE ENGRANAJES 370.01., A. 1993. Manual de Diseño de Engranajes Cilíndricos. 908-B89, A. 1995. Geometry factor for determining the pitting resistance and bending strength of spur, helical and herringbone gear teeth. 912--A04, A. 2004. Mechanisms of Gear Tooth Failures. 1010-E95, A. A. 1995. Appearance or Gear Teeth-Terminology of Wear and Failure. 2000-A88., A. 1996. Tolerances and Measuring Methods for Unassembled Spur and Helical gear. . 2101-D04, A. 2004. Fundamental Rating Factors and Calculation Methods for Involute Spur and Helical Gear Teeth. 6336-2, I. 2006. iso Calculation of load capacity of spur and helical gears. 6336-6, I. 2006. ISO 6336-6 Calculation of service life under variable load ALBAN, L. E. 1990. Systematic Analysis of Gear Failures, American Society for Metals. DAMBAUGH, P. E. 2006. Fatigue Considerations of High Strength Rolling Bearing Steels. DOBROVOLKI, V., ZABLONSKI, K., 1980. Elementos de Máquina, , . DUDLEY, D. W. 1994. The handbook of Practical Gear Design, , Technomic Publishing Co.,. ESPINOSA, J. E. P. 2007. Análisis de la falla de fatiga por flexión en la raíz de un diente de engranaje recto con pro/engineer. FARSHID SADEGHI, B. J. 2009. A Review of Rolling Contact Fatigue. Journal of Tribology. FERNÁNDEZ, P. J. L. 1996. Tooth bending fatigue failures in gears. FUENTES, A. A. 1996. ., Modelo de Cálculo a Flexión de Engranajes Cilíndricos de Perfil de Evolvente. U.N.E.D., Madrid. GEAR DESIGN 1990. Manufacturing and Inspection Manual, Edit. Society of Automotive Engineers. GUILLERMO ABREU RUANO, J. L. M. R. “Máquinas y Equipos para el ensayo de transmisiones por engranajes.” Facultad de Ingeniería Mecánica. Universidad Central “Marta Abreu” de Las Villas. HENRIOT, G. 1991. Traité Théorique et Pratique des Engrenages, Villars, París. L, D. E. P. Técnicas del Análisis de Falla. LEAL, I. D. M. Análisis comparativo de normas para el cálculo de engranajes MACHADO RODRÍGUEZ, A., MOYA RODRÍGUEZ, J.L. 1998. Optimización de los Engranajes Cilíndricos de dientes rectos de los molinos de caña de azúcar. MARTÍNEZ, E. E. M. Y. J. C. 2008. modo de fallas comunes en engranajes. MENDÉZ, C. A. C. 2013. Los engranajes, su diseño y las fallas que presentan. NIEMANN, D.-I. G. 1973. TRATADO TEÓRICO PRÁCTICO DE ELEMENTOS DE MAQUINAS RECHETOV, D. 1981. Elementos de máquina. , Edition ed. Moscú. RESHETOV, D. 1985. Elementos de Máquinas. REY, G. G. 2008. Procedimiento para estimar lavida útil de engranajes cilíndricos de acero en base a la resistencia a la fatiga del material y norma AGMA 2101-D04. redalyc.org. RODRÍGUEZ, Á. S. M. 2001. Consideraciones acerca del Diseño de los Engranajes Cilíndricos de Dientes Rectos aplicables a su recuperación,. Universidad Central “Marta Abreu” de Las Villas. RODRÍGUEZ, D. Á. S. M. 2014. Deterioro y modos de fallo en engranajes. RODRÍGUEZ, F. D. D. C. 2013. ENGRANES: HISTORIA, FABRICACIÓN Y FALLAS. SHIGLEY, J. E. 2008. Mechanical Engineering. SOUTH, D. W., EWER, RICHARD H. 1995. Encyclopedic Dictionary of Gears and Gearing. 46