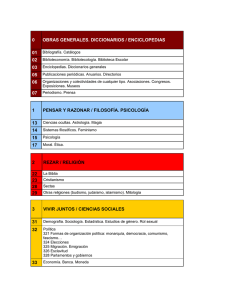

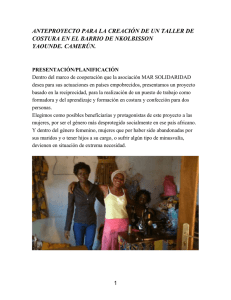

UNIVERSIDAD PERUANA DE CIENCIAS APLICADAS FACULTAD DE INGENIERÍA CARRERA DE GESTIÓN EMPRESARIAL MONTERRICO “SIMULACIÓN DEL SISTEMA DEL PROCESO DE FABRICACIÓN DE VESTIDOS EN LA FÁBRICA TEXTIL CHIVI´S S.A.C” CURSO: Simulación de Sistemas- IG61 INTEGRANTES: ● Capacyachi Gabriel, Yuli Isabel (U201617043) ● Fonseca Lorenzo, Joice Jhemny Mayli (U201617090) ● Gaslac Gutierrez, Carol Darlene (U201615532) ● Guillen Astocaza, Gloria Nicole (u201612525) ● Zegarra Alvarez, Cinthia Milagros (u201611013) PROFESOR: Mendoza Vargas, Pablo CICLO 2018-2 1 RESUMEN El presente trabajo pertenece al curso de Simulación de Sistemas. La investigación evaluará el proceso de fabricación del vestido Juliana en la empresa Chivis SA. El dominio de la investigación es utilizar conocimientos teóricos y herramientas prácticas, con el fin de encontrar posibles problemas y proponer una estrategia de mejora o solución para este proceso con el uso de programas como Arena y Excel. Este lleva por título “Simulación del sistema del proceso de fabricación de vestidos en la fábrica textil Chivi´s S.A.C.”. Esta empresa se encuentra localizada en el emporio comercial “Gamarra”, dedicada a la fabricación y venta de vestidos a nivel nacional e internacional. Actualmente, la empresa se encuentra en temporada media (fines de agosto – setiembre - octubre), por lo que se tendrá que predecir empíricamente la cantidad de vestidos a producir de los distintos modelos. Por lo que, en el presente trabajo se pretende resolver el problema de satisfacer la demanda de los clientes tanto minoristas como mayoristas de la tienda y evaluar los costos de producción. Esto se justifica por los métodos actuales de predicción de prendas a fabricar, los cuales no son exactos y suelen causar inconvenientes tales como sobreproducción, merma de materiales, y salida de prendas fallidas. Anteriormente, la empresa solo tenia 3 empleados, un costurero, un remallador y un ayudante, y contaba con dos máquinas una remalladora y una máquina de coser recta. Sin embargo, al crecer las ventas la cantidad de trabajadores y la capacidad de las máquinas no cubría la demanda de vestidos. En el 2016, la empresa adquirió una máquina de coser recta, la cual era más eficiente debido a su capacidad de realizar más puntadas por minuto. Actualmente la empresa cuenta con mas de 5 trabajadores, dos costureros un remallador y 2 ayudantes. Asimismo, el proceso productivo se vino haciendo con conocimientos aprendidos mediante la práctica, pues, desde los inicios de esta empresa, los procesos de 2 fabricación y venta han seguido los mismos patrones y procesos, originando así la estandarización no documentada de procesos. El problema se resolvería con la ayuda del simulador Arena y el programa de Excel. Donde se identificó el proceso de fabricación del vestido Juliana. El grupo de trabajo desarrollo hipótesis sobre diferentes escenarios que podrían dar soluciones a la problemática. Una de ellas fue la inserción de un área de corte, pues este proceso es tercerizado. Otra de ellas fue la contratación de un personal extra para incrementar la producción de vestidos. Asimismo, se evaluaron dos escenarios, el de incrementar una estación de costura extra; es decir; En total serían 3 máquinas de costura y una remalladora. Por otro lado para la segunda mejora se decidió implementar 1 máquina remalladora extra y una máquina de costura extra para este caso serían 3 máquinas de costura y 2 de remalle. 3 PALABRAS CLAVE ● Remallar: Acción de reforzar mallas o telas. Para ámbitos de costura, se refiere a la acción de unir partes con una costura fuerte. ● Sisa: Corte curvo hecho en una prenda de vestir para la parte de la axila de una prenda superior. ● Copa: Pieza del sostén que sostiene y da forma al busto. ● Senefa: Borde de la tela de encaje. ● Piquete: Pequeños cortes, normalmente realizados por una piquetera, que permiten descoser una prenda o marcar un lugar en la prenda que posteriormente se va a coser. ● Rematar: Costura que se realiza con la máquina de coser recta o remalladora con el fin de dar refuerzo a la costura previa. ● Pinza: Costura en forma de pliegue que da forma determinada a una prenda. ● Enhebrar: Colocar los hilos en las agujas de las máquinas de coser. 4 Contenido 1. Introducción .......................................................................................................................... 8 1.1. Contexto ........................................................................................................................ 8 1.2. Problemática ................................................................................................................. 9 1.2.1. Flujograma............................................................................................................. 9 1.2.2. DOP...................................................................................................................... 11 1.3. 2. 1.3.1. Foda ..................................................................................................................... 12 1.3.2. Matriz BCG........................................................................................................... 14 1.4. Justificación ................................................................................................................. 16 1.5. Antecedentes del problema ........................................................................................ 18 1.6. Modelo de solución ..................................................................................................... 18 1.7. Logros .......................................................................................................................... 20 1.8. Organización................................................................................................................ 20 1.9. Motivación .................................................................................................................. 21 Descripción del Sistema y su Entorno ................................................................................. 22 2.1. 3. 4. Problema y factores .................................................................................................... 12 Entidades: .................................................................................................................... 22 2.1.1. Entidad Permanente ........................................................................................... 22 2.1.2. Entidades Temporales ......................................................................................... 22 2.2. Atributos:..................................................................................................................... 23 2.3. Actividades: ................................................................................................................. 24 Elaboración de la representación del sistema .................................................................... 26 3.1. Representación gráfica................................................................................................ 26 3.2. Tabla de entidades, atributos y actividades ................................................................ 27 3.3. INPUTS del sistema...................................................................................................... 29 3.3.1. Controlables: ....................................................................................................... 29 3.3.2. No controlables ................................................................................................... 29 Distribuciones...................................................................................................................... 30 4.1. REMALLE...................................................................................................................... 30 4.1.1. Remalle del pecho ............................................................................................... 30 4.1.2. Remalle de cierre................................................................................................. 31 4.1.3. Remalle de vestido .............................................................................................. 32 4.2. COSTURA 1 .................................................................................................................. 33 4.2.1. Costura de pecho 1 y 2 ........................................................................................ 33 4.2.2. Costura de pecho completo ................................................................................ 34 4.2.3. Costura de espalda completa .............................................................................. 36 5 4.2.4. 4.3. 5. COSTURA 2 ...................................................................................................................... 38 4.3.1. Costura de pecho 1 y 2 (2)................................................................................... 38 4.3.2. Costura de vestido (2) ......................................................................................... 39 4.3.3. Costura de espalda (2)......................................................................................... 40 4.3.4. Costura de pecho completo ................................................................................ 42 Diseño del modelo de Simulación Discreta ......................................................................... 43 5.1. Eventos ........................................................................................................................ 43 5.2. Diagramas relacionales ............................................................................................... 44 5.3. Flujogramas ................................................................................................................. 46 6. Verificación y validación del simulador ............................................................................... 48 6.1. Simulador .................................................................................................................... 48 6.2. Simulador con corridas................................................................................................ 49 6.3. Simulador de los escenarios ........................................................................................ 52 6.3.2. 6.4. 7. Análisis de los resultados .................................................................................................... 56 Número de corridas mínimo ....................................................................................... 56 7.1.1. Situación actual ................................................................................................... 56 7.1.2. Escenario 1: Incremento de una estación de costura ......................................... 57 7.1.3. Escenario 2: Incremento de una estación de remalle y costura ......................... 57 7.2. Resultados del simulador ............................................................................................ 58 7.2.1. Situación Actual ................................................................................................... 58 7.2.2. Escenario 1: Incremento de una estación de costura ......................................... 58 7.2.3. Escenario 2: Incremento de una estación de remalle ......................................... 59 7.3. Análisis de escenarios.................................................................................................. 59 7.3.1. Escenario 1: ......................................................................................................... 60 7.3.2. Escenario 2: ......................................................................................................... 60 7.4. 9. Escenario 2: incremento de una estación de costura y remalle ......................... 54 Resultados obtenidos de la situación actual ................................................................... 56 7.1. 8. Costura de Vestido .............................................................................................. 37 Salidas del Output ........................................................................................................... 60 7.4.1. Situación actual ................................................................................................... 60 7.4.2. Escenario 1: Incremento de una estación de costura. ........................................ 61 7.4.3. Escenario 2: Incremento de dos estaciones una de costura y una de remalle. .. 61 Resultados de la simulación ................................................................................................ 62 8.1. Mejora 1 ...................................................................................................................... 62 8.2. Mejora 2 ...................................................................................................................... 63 Establecer diferentes escenarios de solución y elegir el mejor escenario.......................... 64 6 10. Conclusiones.................................................................................................................... 64 11. ANEXOS ........................................................................................................................... 65 7 1. Introducción 1.1. Contexto CHIVY’S S.A.C. es una empresa dedicada al rubro textil, que se encuentra ubicada en el Jr. Prolongacion Gamarra Nro 712 en la galería “El centro de Gamarra”. Esta realiza la producción de vestidos de noche, los cuales son fabricados con distintos tipo de tela utilizando diferentes máquinas para su confección. Asimismo, estos son vendidos en el interior del país, así como exportados a distintos países. Para la empresa, es normal distinguir cada vestido, nombrando a cada uno con un nombre femenino diferente. Para el presente trabajo se analizará el proceso de corte y confección del vestido “Juliana”. La primera visita fue realizada por todas las integrantes del grupo siendo el objetivo principal identificar y narrar el proceso de elaboración del vestido. Asimismo, se identificó la problemática, la cual se resumen en el desperdicio de merma y sus costos. La cantidad de visitas realizadas a la empresa CHIVY’S S.A.C. es visible en la siguiente tabla: BITÁCORA DE VISITAS REALIZADAS N° de Integrante (s) del grupo Día de visita Objetivo Yuli, Carol, Nicole, Joice 22/08/2018 Identificar el proceso de visita 1 y Cinthia fabricación del vestido “Juliana”. 2 Joice 01/09/2018 Tomar fotos al vestido finalizado. 3 Nicole, Carol y Joice 08/09/2018 Realizar toma de tiempos 8 4 Nicole, Cinthia, Yuli y 15/09/2018 Realizar toma de tiempos Joice 5 Yuli, Carol y Joice 20/09/2018 Realizar toma de tiempos 6 Cinthia y Joice 22/09/2018 Realizar toma de tiempos 7 Nicole y Carol 25/09/2018 Realizar toma de tiempos 8 Yuli y Cinthia 27/09/2018 Realizar toma de tiempos 9 Nicole, Carol y Joice 29/09/2018 Realizar toma de tiempos 10 Yuli y Nicole 11/10/2018 Realizar toma de tiempos 11 Yuli, Carol, Nicole, 20/10/2018 Realizar toma de tiempos Cinthia y Joice 12 Joice, Cinthia y Yuli 23/10/2018 Realizar toma de tiempos 13 Nicole, Cinthia y Joice 25/10/2018 Realizar toma de tiempos 14 Carol, Yuli y Cinthia 27/10/2018 Realizar toma de tiempos 1.2. Problemática 1.2.1. Flujograma El flujograma desarrollado sobre el proceso de producción del vestido ‘Juliana’ fue realizado en el programa Bizagi, este nos ayuda a visualizar los puntos clave en donde nuestra problemática se presenta y genera un mayor impacto sobre los demás procesos. Debido a esto, podremos identificar las entidades claves que deberemos considerar dentro del modelo de solución. 9 10 1.2.2. DOP 11 1.3. Problema y factores 1.3.1. Foda Fortalezas ● Equipo de trabajo capacitado y con amplia experiencia en la industria textil. ● Capacidad de adaptar las distintas Debilidades ● Capacidad de producción limitada ante las épocas de alta demanda. ● Cuenta con un local de producción reducido. tendencias y modas en los ● Porcentaje alto de merma modelos de los vestidos. ● Existencia de procesos ● Buena calidad y diseño en la elaboración de vestidos. ● Incursión en la comercialización internacional. ● La complejidad de los acabados genera mayor valor a los vestidos. completamente manuales. ● Falta de una programación organizada para la producción de los diversos modelos. ● Cuenta con pocas máquinas textiles industriales. ● Puntos de venta localizados en un emporio textil (rodeado de productos similares y de competencias directas) Oportunidades ● Incremento de la demanda de los Amenazas ● Alta presencia de productos productos en los países a los que sustitutos y similares en el se comenzó a exportar. mercado. ● Crecimiento de las exportaciones en la industria textil peruana. ● Expansión en el catálogos de productos textiles que se exportan. ● Crecimiento del posicionamiento de la competencia en el mercado interno peruano. ● Competencia directa con productos de menor costo. 12 ● Reconocimiento internacional de ● Constante evolución y cambio en la alta calidad de la industria textil peruana. la moda. ● Incursión de empresas ● Mayor confianza por parte de los compradores internacionales. extranjeras en el mercado peruano. ● Disminución de los precios de las máquinas textiles industriales. Luego de la identificación de las fortalezas, debilidades, amenazas y oportunidades se realizó el Foda cruzado con la intención de generar estrategias a partir de la información obtenida. OPORTUNIDADES FORTALEZAS DEBILIDADES AMENAZAS -Desarrollar modelos de -Actualizar los modelos preferencia en el de vestidos extranjero. constantemente. -Ofrecer promociones - Promocionar los para clientes diseños de manera internacionales. continua. -Promover sus productos -Expandir el local en con empresas extranjeras. temporadas altas. - Desarrollar tècnicas - Evitar acumulación de para la reducción de órdenes en temporada tiempos. alta. -Desarrollar programas - Ofrecer descuentos para la producción de para atraer a los nuevos modelos que sean compradores hacia el demandados en el local. extranjero. 13 1.3.2. Matriz BCG Esta otra matriz viene siendo una metodología gráfica del marketing estratégico, que nos permite analizar estratégicamente el portafolio de una compañía (cartera de negocios) en base a dos factores: la tasa de crecimiento y la participación del mercado. Su objetivo es identificar qué negocios o productos presentan un alto potencial y cuáles están drenando los recursos de la compañía; y brindar ayuda en la toma de decisiones sobre en qué empresas o áreas debemos invertir, dejar de hacerlo o simplemente desistir del negocio. PRODUCT CÓDIG OS VENTAS O PROPORCI VENTAS VENTAS VENTAS TASA CUOTA ÓN DE LÍDER SECTOR SECTOR CRECIMIE MERCAD AÑO 2018 AÑO 2017 NTO O CARTERA DE MERCADO RELATIV NEGOCIO Vestidos Product de noche oA cortos A 30% S/115,200.0 S/72,000. S/96,000.0 S/120,000. 00 0 00 0.04 0.8 0.14 1.7 0.15 0.5 0 para jóvenes Vestidos Product de noche oB cortos 25% S/60,000. S/36,000.0 00 0 S/96,000.0 S/84,000.00 0 señoriales Vestidos Product de noche oC largos 25% S/60,000. S/120,000. 00 00 S/180,000. S/156,000.0 00 0 14 para jóvenes Vestidos Product de noche oD largos 19% S/45,600. S/24,000.0 00 0 0 S/3,600.00 S/7,200.00 0.09 1.9 0.20 0.7 S/60,000.0 S/55,200.00 señoriales correas Product oE 1% S/6,000.00 S/2,400.0 0 Total 100% S/416,400.0 S/20,000. S/279,600. S/463,200. 00 00 00 0 15 1.4. Justificación Después de una conversación con el gerente de la empresa y las visitas realizadas, se pudo deducir que Chivi’s tiene un exceso de merma, generado por la tercerización de el corte. Es decir, en algunas oportunidades, entregan las piezas con centímetros menos. Esto ocasiona retraso en el área de producción y un costo extra para la reposición de la tela perdida. Según lo observado, la concurrencia de este suceso es de 1 veces por semana, en una semana se pueden realizar de 3 a 4 cortes por modelo, siendo el 28.5% el porcentaje de incidencia. Asimismo, durante 1 semana se producen 450 vestidos a más, 300 para la venta por menor en las diferentes tiendas y de 150 a más por pedido de los mayoristas. Con un retraso generado por falla en los cortes se retrasa la producción a 250 vestidos como máximo por semana. en el siguiente cuadro se explican los costos y la utilidad por vestido. 16 INFORMACIÓN MATERIALES CANTIDAD COSTO Tela Encaje 1m S/.12.50 /m Tela Poliéster 75 cm S/ 4.00/m Cierre de 40 cm 1u S/. 0.70 c/u Copas 2u 100 x S/.70.00 Tallas 1u 100 x S/. 1.00 Etiquetas 1u 1000x S/.65.00 INFORMACIÓN CONCEPTO COSTO OBSERVACIÓN Salario Costurero S/.6.00 sueldo por vestido Salario Remallador S/.300.00 sueldo por semana Salario Ayudante S/.280.00 sueldo por semana Energía eléctrica, agua y mantenimiento es de S/. 1200 mensual Costo de tercerizar corte es de S/.200 por lote 17 El costo unitario por vestido es de S/. 30.175 más S/. 12 de gastos administrativos y venta. El precio venta es por unidad S/. 85.00 y mayor S/. 65.00. Si una prenda queda en espera por otra pieza el costo de este será de 0.10 pues el tiempo de espera refleja un costo mínimo para la empresa ya que es un proceso normal Es importante, recalcar que al mes se producen 2 veces el mismo modelo. A partir de ello, se va a elaborar un plan ´para solucionar el problema, aplicando las herramientas aprendidas en el curso. 1.5. Antecedentes del problema Para identificar los antecedentes del problema se realizó una entrevista a los trabajadores del lugar encargados de las áreas de remallado, costura y planchado, encontrando así el problema más remarcable para el remallado. Esto debido a que, el responsable del área indicó que a veces, los cortes realizados de las piezas del vestido se encontraban de manera inexacta, lo que ocasiona que en el área de remallado se tuviera que cortar una mayor cantidad de tela con la máquina, para que la forma de las telas encaje y se pueda coser el vestido con normalidad. Es por ello, que los trabajadores comenzaron a hacer revisiones al corte de la tela a simple vista; sin embargo, esto no soluciona por completo el problema, ya que el problema aún persiste. Además, el jefe de producción ordenó que la misma señora encargada de planchar ayude en la revisión de los cortes, lo que también ocasionó un retraso en el proceso de planchado. Por otra parte, los entrevistados sustentaron que las maquinas remalladora y costura reciben un mantenimiento cada 6 meses, y que aún no se han renovado estas desde su adquisición en 2015. 1.6. Modelo de solución En la empresa textil Chivi’s, se ha identificado el problema relacionado con las grandes cantidades de merma que se obtienen en el área de corte, al inicio del proceso. Estas corresponden a piezas mal cortadas o que poseen fallos de fábrica. Esto nos lleva a desarrollar un modelo de solución basado en variables aleatorias que caben dentro de parámetros realistas fijados en el modelo a 18 desarrollar. Para lograr generar un modelo que responda a nuestras especificaciones, se debido generar una representación gráfica de las entidades que participan en el proceso de producción e identificar los tiempos necesarios para este. Además, se debió realizar tomas de tiempos de manera presencial. Posteriormente, se utilizaron estos valores para determinar las muestras que serán necesarias para poder concluir si nuestros datos son correctos o si sería necesario el aumentar las muestras. Habiendo separado las muestras, se hará uso del software ‘Arena’ el cual nos permitirá determinar las distribuciones estadísticas que siguen los atributos de nuestras entidades. 19 1.7. Logros Para materia del trabajo de investigación, se tiene como principales objetivos lograr lo siguiente: ● Incrementar la cantidad de materia prima utilizada a un 90% ● Reducir el tiempo de confección de un vestido hasta 38 minutos. ● Reducir los costos totales en campaña alta en un 10% ● Mejorar el proceso de fabricación de los vestidos en un 30% Para lo cual, las variables “cantidad de materia prima”, “tiempo de confección” y “proceso de fabricación” están intrínsecamente relacionadas con la variable “Costos Totales”, de manera que en el proceso de simular se puedan identificar los posibles escenarios y así, presupuestar o disminuir costos y gastos que demanda el proceso productivo universal. 1.8. Organización El presente trabajo se encuentra conformado por catorce incisos. Los primeros de ellos ofrecen una perspectiva de acuerdo con el caso a investigar, el cual es el proceso de fabricación del vestido “Juliana”. Asimismo, en esta parte se encuentra definido el problema de investigación, los factores, la justificación, la importancia, el modelo de solución, los logros y la motivación. Posteriormente, se realiza el modelo gráfico del sistema, la descripción de éste y la clasificación de las variables. En los siguientes incisos, se realiza la toma de tiempos de los 5 procesos previamente identificados, con el fin de identificar el tamaño de muestra de cada proceso, así como, la distribución que sigue cada uno utilizando los programas Input analyzer y Microsoft Excel. Asimismo, estos son colocados en el simulador Arena con el fin de validar el modelo previamente diseñado. Después de la evaluación de los resultados a través de la generación de diferentes escenarios por los miembros del grupo, se escogerá e l mejor de estos y se concluirá. 20 1.9. Motivación Para materia de estudio del presente trabajo se ha escogido la empresa Chivi´s S.A.C., un establecimiento que confecciona y vende vestidos. Este ha sido elegido de manera unánime por las integrantes del grupo, debido a que, al ser una pequeña empresa en crecimiento, presenta “leves” problemas cotidianos (sobrantes de tela, cortes de moldes fallidos, planchado no compacto), que por su “bajo” grado de importancia, desde la perspectiva del gerente, son tomados a la ligera. Por ello, el grupo está convencido, de que, con los conocimientos aprendidos en este curso, estos se puedan poner en práctica, y así evaluar el sistema real para optimizarlo, tanto en términos de producción y económicos para la empresa. Para el caso de la producción según una entrevista realizada al gerente de la empresa solo se estaría utilizando el 76% de la materia prima, en la fabricación de un vestido, por lo que si se masifica a lotes se trataría de grandes pérdidas de capital. Además, en el proceso de fabricación hay pequeñas brechas de tiempos muertos, pues son intervalos de acomodar, cortar y pasar a otras estaciones paralizando el proceso que se realiza. Es así como se busca incrementar el porcentaje de utilización de materia prima, así como también disminuir o eliminar los “tiempos muertos” mediante la búsqueda de soluciones. 21 2. Descripción del Sistema y su Entorno 2.1. Entidades: 2.1.1. Entidad Permanente ● Máquina de costura recta (M1): Máquina que permite la costura simple con un máximo de dos hilos diferentes (1 cono de hilo y 1 bobina). Normalmente utilizada para costuras simples y/o costura en tela plana. ● Máquina remalladora (M2): Máquina utilizada comúnmente para rematar los filos de las telas. Esta realiza una malla alrededor de los bordes asegurando que la costura quede firme y permitiendo que la tela se mantenga sin deshilacharse. Normalmente, utiliza de 4 a 6 conos de hilos. 2.1.2. Entidades Temporales Pecho Izquierdo 1: Pieza del vestido ubicado en la parte superior izquierda y delantera del vestido. Pecho izquierdo 2: Pieza del vestido ubicado en la parte superior derecha y delantera del vestido. Pecho izquierdo unido: Pieza que nace de la unión de las piezas pecho izquierdo 1 y pecho izquierdo 2. Es la parte superior izquierda y delantera del vestido. Pecho Derecho 1: Pieza del vestido ubicado en la parte superior izquierda y delantera del vestido. Esta detrás de la parte superior del vestido. Pecho Derecho 2: Pieza del vestido ubicado en la parte superior derecha y delantera del vestido. 22 Pecho derecho unido: Pieza que nace de la unión de las piezas pecho derecho 1 y pecho derecho 2. Es la parte superior derecha y delantera del vestido. Espalda derecha: Pieza del vestido que se encuentra en la parte derecha y trasera del vestido. Espalda izquierda: Pieza del vestido que se encuentra en la parte izquierda y trasera del vestido. Cierre: Pieza del vestido que une dos partes, ubicada en la parte trasera del vestido (cierra la espalda). Espaldar completo: Pieza que nace de la unión del cierre, espalda derecha y espalda izquierda Falda: Pieza delantera inferior del vestido. Parte delantera: Pieza formada a partir de la unión de piezas delanteras. Manga derecha: Parte superior derecha del vestido que va alrededor del brazo. Manga Izquierda: Parte superior izquierda del vestido que va alrededor del brazo. Vestido: Prenda de vestir femenina que está formada normalmente por la parte superior (cuerpo) y una falda. 2.2. Atributos: 2.2.1. Máquina de costura recta i (i=1,2) Tiempo de salida de costura Salario del costurero 2.2.2. Máquina remalladora Tiempo de salida del vestido Salario del remallador 2.2.3. Pecho Izquierdo 1: TELL 23 2.2.4. Pecho izquierdo 2: TELL 2.2.5. Pecho Derecho 1: TELL 2.2.6. Pecho Derecho 2: TELL 2.2.7. Espalda derecha: TELL 2.2.8. Espalda izquierda: TELL 2.2.9. Cierre: TELL 2.2.10. Falda: TELL 2.2.11. Manga derecha: TELL 2.2.12. Manga Izquierda: TELL 2.3. Actividades: 2.3.1. Máquina de costura recta i (i=1,2): Esperar partes Unir partes 2.3.2. Máquina remalladora: Esperar vestido Hacer acabados 2.3.3. Pecho Izquierdo 1: Llegar al sistema Hacer cola 1 Ser atendido por costura i (i=1,2) 2.3.4. Pecho izquierdo 2: Llegar al sistema Hacer cola 1 Ser atendido por costura i (i=1,2) 24 2.3.5. Pecho izquierdo unido: Hacer cola 1 Ser atendido por costura i (i=1,2) 2.3.6. Pecho Derecho 1: Llegar al sistema Hacer cola 1 Ser atendido por costura i (i=1,2) 2.3.7. Pecho Derecho 2: Llegar al sistema Hacer cola 1 Ser atendido por costura i (i=1,2) 2.3.8. Pecho derecho unido: Hacer cola 1 Ser atendido por costura i (i=1,2) 2.3.9. Espalda derecha: Llegar al sistema Hacer cola 1 Ser atendido por costura i (i=1,2) 2.3.10. Espalda izquierda: Llegar al sistema Hacer cola 1 Ser atendido por costura i (i=1,2) 2.3.11. Cierre: Llegar al sistema Hacer cola 1 Ser atendido por costura i (i=1,2) 2.3.12. Espaldar completo: Hacer cola 1 Ser atendido por costura i (i=1,2) Ser atendido por remalle 2.3.13. Falda: Llegar al sistema Hacer cola 1 Ser atendido por costura i (i=1,2) 25 2.3.14. Parte delantera: Hacer cola 1 Ser atendido por costura i (i=1,2) Ser atendido por remalle 2.3.15. Manga derecha: Llegar al sistema Hacer cola 1 Ser atendido por costura i (i=1,2) 2.3.16. Manga Izquierda: Llegar al sistema Hacer cola 1 Ser atendido por costura i (i=1,2) 2.3.17. Vestido: Hacer cola j (j=1,2) Ser atendido por costura i (i=1,2) Ser atendido por remalle Salir del sistema 3. Elaboración de la representación del sistema 3.1. Representación gráfica 26 3.2. Tabla de entidades, atributos y actividades Entidad Descripción Entidad Atributos Actividades 1 Pecho Izquierdo 1 TELL Llegar al sistema Hacer Cola 1 Ser atendido por Costura i (i=1,2) 2 Pecho Izquierdo 2 TELL Llegar al sistema Hacer Cola 1 Ser atendido por Costura i (i=1,2) 3 4 Pecho Izquierdo Hacer Cola 1 Unido Ser atendido por Costura i (i=1,2) Pecho Derecho 1 TELL Llegar al sistema Hacer Cola 1 Ser atendido por Costura i (i=1,2) 5 Pecho Derecho 2 TELL Llegar al sistema Hacer Cola 1 Ser atendido por Costura i (i=1,2) 6 7 Pecho Derecho Hacer Cola 1 Unido Ser atendido por Costura i (i=1,2) Espalda Derecha TELL Llegar al sistema Hacer Cola 1 Ser atendido por Costura i (i=1,2) 8 Espalda Izquierda TELL Llegar al sistema Hacer Cola 1 Ser atendido por Costura i (i=1,2) 27 9 Cierre TELL Llegar al sistema Hacer Cola 1 Ser atendido por Costura i (i=1,2) 10 Espaldar Completo Hacer Cola j (j=1,2) Ser atendido por Costura i (i=1,2) Ser atendido por Remalle 11 Falda TELL Llegar al sistema Hacer Cola 1 Ser atendido por Costura i (i=1,2) 12 Parte Delantera Hacer Cola j (j=1,2) Ser atendido por Costura i (i=1,2) Ser atendido por Remalle 13 Manga Derecha TELL Llegar al sistema Hacer Cola 1 Ser atendido por Costura i (i=1,2) 14 Manga Izquierda TELL Llegar al sistema Hacer Cola 1 Ser atendido por Costura i (i=1,2) 15 Vestido Hacer Cola j (j=1,2) Ser atendido por Costura i (i=1,2) Ser atendido por Remalle Salir del sistema 16 Costura i (i=1,2) Esperar pieza Atender pieza 17 Remalle Esperar pieza Atender pieza 28 Leyenda a 1. Máquina de Costura 1 2. Máquina de Costura 2 i 1. Cola 1 para Máquinas de Costura 2. Cola 2 para Máquina Remalladora 3.3. INPUTS del sistema 3.3.1. Controlables: Sueldo de los trabajadores Cantidad de trabajadores Materia prima entrante 3.3.2. No controlables Cantidad de piezas de vestido que entran al sistema Tiempo de remalle de vestido Tiempo de remalle de remalle de cierre Tiempo de remalle del pecho Tiempo de costura de pecho 1 y 2 Tiempo de costura de pecho 1 y 2 (2) Tiempo de costura de pecho completo Tiempo de costura de pecho completo (2) Tiempo de costura de espalda completa Tiempo de costura de espalda completa (2) Tempo de costura de vestido. 29 4. Distribuciones 4.1. REMALLE 4.1.1. Remalle del pecho n 100 S 0.163887617 Z 1.95996398 d 10% n* 11 N óptimo = 100 Distribución NORM(2.39,0.163) INPUT ANALYZER Prueba Chi cuadrado H0: los datos se distribuyen normalmente H1: los datos no se distribuyen normalmente p-valor: 0.0833> alfa:0.05 Los datos se distribuyen normalmente Prueba Kolgomorov H0: los datos se distribuyen normalmente 30 H1: los datos no se distribuyen normalmente p-valor: 0.15> alfa:0.05 Los datos se distribuyen normalmente Conclusión: Las dos pruebas demuestran que los datos se distribuyen normalmente, por lo que los datos del tiempo de remallado del pecho se distribuyen normalmente con media 2.39 y desviación estándar de 0.163 minutos. 4.1.2. Remalle de cierre n 100 S 0.120331242 Z 1.95996398 d 10% n* 6 N óptimo = 100 Distribución UNIF(0.22,0.69) INPUT ANALYZER Prueba Chi cuadrado H0: los datos se distribuyen uniformemente H1: los datos no se distribuyen uniformemente 31 p-valor: 0.0691> alfa:0.05 Los datos se distribuyen uniformemente Prueba Kolgomorov H0: los datos se distribuyen uniformemente H1: los datos no se distribuyen uniformemente p-valor: 0.15> alfa:0.05 Los datos se distribuyen uniformemente Conclusión: Las dos pruebas demuestran que los datos se distribuyen uniformemente, por lo que los datos del tiempo de remallado del cierre se distribuyen entre 0.22 y 0.69 minutos. 4.1.3. Remalle de vestido n 100 S 0.163887617 Z 1.95996398 d 10% n* 33 N óptimo = 100 Distribución TRIA(1.31,1.94,2.75) INPUT ANALYZER 32 Prueba Chi cuadrado H0: los datos se distribuyen triangularmente H1: los datos no se distribuyen triangularmente p-valor: 0.75> alfa:0.05 Los datos se distribuyen triangularmente Prueba Kolgomorov H0: los datos se distribuyen triangularmente H1: los datos no se distribuyen triangularmente p-valor: 0.15> alfa:0.05 Los datos se distribuyen triangularmente Conclusión: Las dos pruebas demuestran que los datos de remalle de vestido se distribuyen triangularmente con un tiempo menos frecuente de 1.31, más frecuente de 2.75 y un tiempo promedio de 2.75. 4.2. COSTURA 1 4.2.1. Costura de pecho 1 y 2 n 100 S 0.179014159 Z 1.95996398 d 10% n* 13 N óptimo = 100 Distribución NORM(1.76, 0.178) 33 INPUT ANALYZER Prueba Chi cuadrado H0: los datos se distribuyen normalmente H1: los datos no se distribuyen normalmente p-valor: 0.144> alfa:0.05 Los datos se distribuyen normalmente Prueba Kolgomorov H0: los datos se distribuyen normalmente H1: los datos no se distribuyen normalmente p-valor: 0.15> alfa:0.05 Los datos se distribuyen normalmente Conclusión: Las dos pruebas demuestran que los datos se distribuyen normalmente, por lo que los datos del tiempo de costura de pecho 1 y 2 se distribuyen normalmente con media 1.76 y desviación estándar de 0.178 minutos. 4.2.2. Costura de pecho completo n 100 S 0.132743053 Z 1.95996398 34 d 10% n* 7 N óptimo = 100 Distribución TRIA(1.05, 1.42, 1.62) INPUT ANALYZER Prueba Chi cuadrado H0: los datos se distribuyen triangularmente H1: los datos no se distribuyen triangularmente p-valor: 0.0965> alfa:0.05 Los datos se distribuyen triangularmente Prueba Kolgomorov H0: los datos se distribuyen triangularmente H1: los datos no se distribuyen triangularmente p-valor: 0.15> alfa:0.05 Los datos se distribuyen triangularmente Conclusión: Las dos pruebas demuestran que los datos de costura de pecho completo se distribuyen triangularmente con un tiempo menos frecuente de 1.05, más frecuente de 1.42 y un tiempo promedio de 1.62. 35 4.2.3. Costura de espalda completa n 100 S 0,497429676 Z 1.95996398 d 10% n* 96 N óptimo = 100 Distribución TRIA(0.77, 2.19, 2.96) INPUT ANALYZER Prueba Chi cuadrado H0: los datos se distribuyen triangularmente H1: los datos no se distribuyen triangularmente p-valor: 0.458> alfa:0.05 Los datos se distribuyen triangularmente Prueba Kolgomorov H0: los datos se distribuyen triangularmente H1: los datos no se distribuyen triangularmente p-valor: 0.15> alfa:0.05 Los datos se distribuyen triangularmente 36 Conclusión: Las dos pruebas demuestran que los datos de costura de espalda se distribuyen triangularmente con un tiempo menos frecuente de 0.77, más frecuente de 2.96 y un tiempo promedio de 2.19. 4.2.4. Costura de Vestido n 100 S 0.333515081 Z 1.95996398 d 10% n* 96 N óptimo = 100 Distribución TRIA(3, 3.75, 4.67) INPUT ANALYZER Prueba Chi cuadrado H0: los datos se distribuyen triangularmente H1: los datos no se distribuyen triangularmente p-valor: 0.0602 alfa:0.05 Los datos se distribuyen triangularmente Prueba Kolgomorov H0: los datos se distribuyen triangularmente H1: los datos no se distribuyen triangularmente 37 p-valor: 0.15> alfa:0.05 Los datos se distribuyen triangularmente Conclusión: Las dos pruebas demuestran que los datos de costura de vestido se distribuyen triangularmente con un tiempo menos frecuente de 3, más frecuente de 4.67 y un tiempo promedio de 3.75. 4.3. COSTURA 2 4.3.1. Costura de pecho 1 y 2 (2) n 100 S 0,192260809 Z 1.95996398 d 10% n* 15 N óptimo = 100 Distribución NORM(1.68,0.191) INPUT ANALYZER Prueba Chi cuadrado H0: los datos se distribuyen normalmente H1: los datos no se distribuyen normalmente p-valor: 0.861> alfa:0.05 38 Los datos se distribuyen normalmente Prueba Kolgomorov H0: los datos se distribuyen normalmente H1: los datos no se distribuyen normalmente p-valor: 0.15> alfa:0.05 Los datos se distribuyen normalmente Conclusión: Las dos pruebas demuestran que los datos se distribuyen normalmente, por lo que los datos del tiempo de costura de pecho 1 y 2 se distribuyen normalmente con media 1.68 y desviación estándar de 0.191 minutos. 4.3.2. Costura de vestido (2) . n 100 S 0,666822837 Z 1.95996398 d 10% n* 171 n 171 S 0,637567841 Z 1.95996398 d 10% n* 157 N óptimo = 171 Distribución NORM(7.78,0.636) 39 INPUT ANALYZER Prueba Chi cuadrado H0: los datos se distribuyen normalmente H1: los datos no se distribuyen normalmente p-valor: 0.402> alfa:0.05 Los datos se distribuyen normalmente Prueba Kolgomorov H0: los datos se distribuyen normalmente H1: los datos no se distribuyen normalmente p-valor: 0.15> alfa:0.05 Los datos se distribuyen normalmente Conclusión: Las dos pruebas demuestran que los datos se distribuyen normalmente, por lo que los datos del tiempo de costura de vestido se distribuyen normalmente con media 7.78 y desviación estándar de 0.636 minutos. 4.3.3. Costura de espalda (2) n 100 40 S 0,49241331 Z 1.95996398 d 10% n* 94 N óptimo = 100 Distribución INPUT UNIF (1.41,2) ANALYZER Prueba Chi cuadrado H0: los datos se distribuyen uniformemente H1: los datos no se distribuyen uniformemente p-valor: 0.750 > alfa:0.05 Los datos se distribuyen uniformemente Prueba Kolgomorov H0: los datos se distribuyen uniformemente H1: los datos no se distribuyen uniformemente p-valor: 0.15> alfa:0.05 Los datos se distribuyen uniformemente 41 Conclusión: Las dos pruebas demuestran que los datos de costura de espalda se distribuyen uniformemente, por lo que los datos del tiempo de costura de espalda se distribuyen entre 1.41 y 2 minutos. 4.3.4. Costura de pecho completo n 100 S 0.12290516 Z 1.95996398 d 10% n* 6 N óptimo = 100 Distribución TRIA(1.07,1.21,1.61) INPUT ANALYZER Prueba Chi cuadrado H0: los datos se distribuyen normalmente H1: los datos no se distribuyen normalmente p-valor: 0.101> alfa:0.05 Los datos se distribuyen normalmente Prueba Kolgomorov H0: los datos se distribuyen normalmente H1: los datos no se distribuyen normalmente 42 p-valor: 0.0961> alfa:0.05 Los datos se distribuyen normalmente Conclusión: Las dos pruebas demuestran que los datos de costura de pecho completo se distribuyen triangularmente con un tiempo menos frecuente de 1.07, más frecuente de 1.21 y un tiempo promedio de 1.61. 5. Diseño del modelo de Simulación Discreta 5.1. Eventos Evento 1.k. Llegar al Sistema k (k=1,2,3,4,...,17) Tipo de Evento Principal 2.i. Iniciar cola a (a=1,2) Secundario 3.i. Terminar cola a (a=1,2) Secundario 4.i. Iniciar atención Máquina i (i=1,2,3) Secundario 5.i. Terminar atención Máquina i (i=1,2,3) Principal 6.k. Reproceso de Máquina 3 a Máquina k (k=10,12,13,14) Secundario 7.15 Salir del Sistema Secundario 8.j. Iniciar Espera de Máquina i (i=1,2,3) Secundario 9.j. Iniciar Espera de Máquina i (i=1,2,3) Secundario 43 Leyenda a 1. Cola 1 para Máquina 1 y 2 2. Cola 2 para Máquina 3 1. Máquina de Costura 1 2. Máquina de Costura 2 3. Máquina Remalle i k 1. Pecho Derecho 1 2. Pecho Derecho 2 3. Pecho Derecho Unido 4. Pecho Izquierdo 1 5. Pecho Izquierdo 2 6. Pecho Izquierdo Unido 7. Espalda Derecha 8. Espalda Izquierda 9. Cierre 10. Espaldar Completo 11. Falda 12. Parte Delantera 13.Manga Derecha 14. Manga Izquierda 15. Vestido 5.2. Diagramas relacionales 1.k Llegar al sistema 44 Terminar atención Máquina “i” (i=1,2) Terminar Atención Máquina 3 45 5.3. Flujogramas 1.k Llegar al Sistema “k” 5.i. Fin de Servicio Máquina Costura i (i=1,2) 46 Fin de servicio máquina 3 47 6. Verificación y validación del simulador 6.1. Simulador 48 6.2. Simulador con corridas 49 50 51 6.3. Simulador de los escenarios 6.3.1. Escenario 1: Incremento de una estación de costura 52 53 6.3.2. Escenario 2: incremento de una estación de costura y remalle 54 55 6.4. Resultados obtenidos de la situación actual De la corrida del simulador final se obtuvo los siguientes resultados: Concepto Tamaño de Cola para remalladora Tamaño de cola única Partes. Wip Utilización del remallador Utilización del costurero 1 Utilización del costurero 2 Tiempo del sistema Cantidad 11.867 53.09 1162.1 0.44575 0.75428 0.75212 307.65 Asimismo, algunas conclusiones que se obtuvieron del análisis de los resultados fueron: 7. El tamaño de cola promedio para el uso de la remalladora es de 12 piezas. El tamaño de cola promedio para el uso de las máquinas es de 54 piezas. La utilización del remallador es de 45% La utilización del costurero 1 y 2 es de 75% para ambos casos. Análisis de los resultados 7.1. Número de corridas mínimo 7.1.1. Situación actual IDENTIFIER TamColaR TamColaUnica TSistema IDENTIFIER TamColaR TamColaUnica AVERAGE STANDARD DESVIATION 11.8 52.8 300 6.09 21 136 0.950 C.I. MINIMUM MAXIMUM NUMBER N H* HALFVALUE VALUE OF OBS optimo WIDTH 3.37 0.00778 21.2 15 1.18 123 11.7 22.8 89.9 15 5.28 74 75.2 0 401 15 30 95 0.950 C.I. MINIMUM MAXIMUM NUMBER N H* HALFVALUE VALUE OF OBS optimo WIDTH 6.85 1.22 0.00778 30.5 123 1.18 132 23.2 4.14 14 138 123 5.33 75 STANDARD AVERAGE DESVIATION 11.8 53.3 56 TSistema 259 IDENTIFIER TamColaR TamColaUnica TSistema 149 AVERAGE STANDARD DESVIATION 11.9 53.1 258 6.93 23.5 150 26.7 0 467 123 25.9 131 0.950 C.I. MINIMUM MAXIMUM NUMBER N H* HALFVALUE VALUE OF OBS optimo WIDTH 1.19 0.00778 30.5 132 1.19 132 4.05 14 138 132 5.31 77 25.7 0 467 132 25.8 131 El número de corridas óptimas es 132 para la situación actual 7.1.2. Escenario 1: Incremento de una estación de costura IDENTIFIER TSistema TamColaUnica TamColaR IDENTIFIER TSistema TamColaUnica TamColaR IDENTIFIER TSistema TamColaUnica TamColaR AVERAGE STANDARD DESVIATION 331 25.9 24.8 76.8 9.27 10.9 AVERAGE STANDARD DESVIATION 269 26.7 22.5 130 11.6 11.2 AVERAGE STANDARD DESVIATION 272 26.4 22.5 125 11.2 11.2 0.950 C.I. MINIMUM MAXIMUM NUMBER N H* HALFVALUE VALUE OF OBS. optimo WIDTH 42.5 121 444 15 33.1 25 5.13 7.16 40 15 2.59 59 6.02 3.76 44.4 15 2.48 89 0.950 C.I. MINIMUM MAXIMUM NUMBER N H* HALFVALUE VALUE OF OBS. optimo WIDTH 27.3 0 469 89 26.9 92 2.43 7.16 70 89 2.67 74 2.35 0.0433 55.2 89 2.25 98 0.950 C.I. MINIMUM MAXIMUM NUMBER N H* HALFVALUE VALUE OF OBS. optimo WIDTH 25.1 0 469 98 27.2 84 2.25 7.16 70 98 2.64 72 2.25 0.0433 55.2 98 2.25 98 El número de corridas óptimas es 98 para el escenario 2 7.1.3. Escenario 2: Incremento de una estación de remalle y costura 57 7.2. Resultados del simulador 0.950 C.I. MINIMUM MAXIMUM NUMBER H* HALFVALUE VALUE OF OBS. WIDTH 3.13 1.73 1.7 13 15 0.645 14.6 8.08 6.54 65.8 15 3.82 93.3 51.6 64.3 449 15 29.9 STANDARD AVERAGE DESVIATION IDENTIFIER ColaUnicaR TamColaUnica TSistema 6.45 38.2 299 N* 108 68 45 0.950 C.I. MINIMUM MAXIMUM NUMBER H* HALFVALUE VALUE OF OBS. WIDTH 3.42 0.652 0.0036 20.4 108 0.657 13.7 2.62 6.54 77.2 108 3.39 120 22.9 0 449 108 24 STANDARD AVERAGE DESVIATION IDENTIFIER ColaUnicaR TamColaUnica TSistema 6.57 33.9 240 N* 107 65 99 N optimo para la mejora 2 es de 108. 7.2.1. Situación Actual Situación Actual 11.867 TamColaR TamColaUnica Partes.WIP Remallador.Utilization Costurero 1. Utilization Costurero 2. Utilization TSistema Costos diarios Ganancia diaria x mayor Ganancia diaria x menor 53.09 1162.1 0.44575 0.75428 0.75212 307.65 Costos Costo unitario de vestido Gastos administrativos y venta por vestido Precio de venta por mayor Precio de venta por menor Salario de costurero por vestido Salario de remallador diario Salario de ayudante diario Perdida por vestido S/30.18 S/12.00 S/85.00 S/65.00 S/6.00 S/50.00 S/46.67 S/0.10 S/1,031.85 S/73.15 S/413.15 Datos Numero de vestidos realizados en 132 días Numero de vestidos realizados por día 2206 17 Las ganancias son mínimas debido a los altos costes de producción. 7.2.2. Escenario 1: Incremento de una estación de costura TamColaR TamColaUnica Partes.WIP Situación Actual 22.535 26.353 1124.5 Costos Costo unitario de vestido Gastos administrtativos y venta por vestido Precio de venta por mayor S/30.18 S/12.00 S/85.00 58 Remallador.Utilization Costurero 1.Utilization Costurero 2.Utilization Costurero 3.Utilization TSistema 0.53907 0.64411 0.6403 0.63116 307.65 Costos diarios Ganancia diaria x mayor Ganancia diaria x menor S/1,726.41 S/93.59 S/653.59 Precio de venta por menor Salario de costurero por vestido Salario de remallador diario Salario de ayudante diario Perdida por vestido maquina de costura Datos Numero de vestidos realizados en 98 dias Numero de vestidos realizados por dia S/65.00 S/6.00 S/50.00 S/46.67 S/0.10 0.39 2698 28 7.2.3. Escenario 2: Incremento de una estación de remalle TamColaUnicaR TamColaUnica Partes.WIP Remallador.Utilization Remallador 2.Utilization Costurero 1.Utilization Costurero 2.Utilization Costurero 3.Utilization TSistema Costos diarios Ganancia diaria x mayor Ganancia diaria x menor 7.3. Mejora 6.4052 46.293 1293.3 50% 47% 76% 76% 76% 256.79 S/2,653.48 S/141.52 S/1,001.52 Costos Costo unitario de vestido Gastos administrtativos y venta por vestido Precio de venta por menor Precio de venta por mayor Salario de costurero por vestido Salario de remallador diario Salario de ayudante diario Perdida por vestido maquina de remalle Datos Numero de vestidos realizados en 108 dias Numero de vestidos realizados por dia S/30.18 S/12.00 S/85.00 S/65.00 S/6.00 S/50.00 S/46.67 S/0.10 0.9 4597 43 Análisis de escenarios Para poder plantear los distintos escenarios de propuestas de mejora, se tuvieron que evaluar los precios de las máquinas costura y remalle actuales del mercado. 1Para ambos casos, se realizó una evaluación de proyecto de compra, considerando 10 años de depreciación para ambas máquinas. máquina Remalladora Recta 1 COSTO Total S/. 3 240.00 S/.1 420.00 Diario S/. 0.90 S/. 0.39 Precios obtenidos del portal de venta Mercado libre 59 7.3.1. Escenario 1: Considerando que la cola para acceder a los costureros 1 y 2 son de gran tamaño, se planteará como primera solución, implementar una máquina de coser nueva, el cual será trabajado por un nuevo costurero, con la finalidad de reducir el tamaño de cola, el valor del Work in process (WIP), la utilización de los empleados pertenecientes a esta estación, y el costo total. Se asumirá que este costurero tendrá la misma distribución de tiempo del costurero 1. En consecuencia, con los resultados arrojador por el simulador, se corrobora que añadir un nuevo costurero disminuye los costos. 7.3.2. Escenario 2: Considerando que la cola para acceder al área de remalle se encuentra saturada por el gran tamaño que se forma, como segundo escenario, se plantea añadir una nueva máquina de remalle, con la finalidad de disminuir el tamaño de cola, el WIP, la utilización del operario que labora en remalle, y el valor monetario del costo total. Asimismo, añadir un estación de costura nueva. 7.4. Salidas del Output 7.4.1. Situación actual Para 15 datos: Para 123 datos: Parar 132 datos: 60 N óptimo 132 7.4.2. Escenario 1: Incremento de una estación de costura. Para 15 datos Para 89 datos Para 98 datos N óptimo 98 7.4.3. Escenario 2: Incremento de dos estaciones una de costura y una de remalle. Para 15 datos 61 Para 108 datos 8. Resultados de la simulación Al analizar la situación actual de Chivi´s S.A.C se han identificado los principales problemas, los cuales están comprendidos por un bajo retorno de la inversión y que la utilización del empleado, si bien está en el rango permitido por la OIT, no llega a ser la máxima, es decir no llegan a tener un desenvolvimiento óptimo. Estos factores pueden afectar tanto económicamente a la empresa como a nivel de producción. Es por eso que se han planteado posibles escenarios dirigidos a optimizar el proceso de manera productiva, para aumentar la utilización de los 3 empleados actuales, así como también la obtención de ganancias. Siendo los costos: Costos Costo unitario de vestido Gastos administrativos y venta por vestido Precio de venta por menor Precio de venta por mayor Salario de costurero por vestido Salario de remallador diario Salario de ayudante diario Perdida por vestido maquina de costura maquina de remalle Datos Numero de vestidos realizados en 98 dias Numero de vestidos realizados por dia 8.1. S/30.18 S/12.00 S/85.00 S/65.00 S/6.00 S/50.00 S/46.67 S/0.10 0.39 0.9 2698 28 Mejora 1 Situación Mejora actual TamColaR 11.867 22.535 TamColaUnica 53.09 26.353 Partes.WIP 1162.1 1124.5 Remallador.Utilization 45% 54% 62 Costurero 1.Utilization Costurero 2.Utilization Costurero 3.Utilization TSistema Costos diarios Ganancia diaria x mayor Ganancia diaria x menor 75% 75% no hay 307.65 64% 64% 0.63116 307.65 1031.851667 1726.406667 73.14833333 93.59333333 413.1483333 653.5933333 En primera instancia, se optó por proponer la adición de una estación de costura, es decir que la empresa adquiera una máquina recta nueva, lo que a su vez implicaría el hecho de contratar a un empleado más. Para este escenario se han establecido los siguientes supuestos: que la nueva máquina tenga un tiempo de servicio con distribución igual al del costurero 1, además de que el sueldo del operario de la máquina sería por vestido fabricado. Los resultados del análisis fueron que la ganancia aumentó tanto en la venta por mayor en 27.95% , así como en la venta por menor en 58,2%, en comparación a la situación actual. Adicional a ello la utilización de los empleados disminuyo. 8.2. Mejora 2 TamColaR TamColaUnica Partes.WIP Remallador.Utilization Remallador 2.Utilization Costurero 1.Utilization Costurero 2.Utilization Costurero 3.Utilization TSistema Costos diarios Ganancia diaria x mayor Ganancia diaria x menor Situación actual 11.867 53.09 1162.1 45% no hay 75% 75% no hay 307.65 1031.851667 73.14833333 413.1483333 Mejora 6.4052 46.293 1293.3 50% 47% 76% 76% 76% 256.79 2653.478333 141.5216667 1001.521667 En segundo lugar, se optó por proponer la adición de una máquina remalladora conjuntamente con la adición de una máquina de costura,lo que a su vez implicaría contratar a un remallador adicional, así como también a un costurero. Esto con la finalidad de comprobar si así se elaborasen mayores cantidades de vestidos. Para este escenario se ha supuesto que el tiempo de servicio será el mismo que el del actual remallador, con el mismo sueldo, y para el caso del tercer costurero a adicionar se supone un tiempo de servicio igual al del costurero 1, con un pago a este por vestidos 63 elaborados. Los resultados del análisis fueron: la ganancia aumento en el mercado mayorista y minorista en 93.5% y 142.4%. La utilización del empleado ha aumentado para las 5 estaciones. 9. Establecer diferentes escenarios de solución y elegir el mejor escenario. Una vez analizado los dos posibles escenarios simulados con la finalidad la situación actual de la empresa Chivi´s S.A.C., se ha determinado que la mejor opción a escoger es la de adicionar la estación de costura/ adicionar la estación de remalle. Esto debido a que los resultados son muy prometedores en cuanto al aumento de las ganancias y al nivel de utilización de los actuales empleados, respetando los establecidos por la OIT. Es así que, se propone a la gerente general de la empresa en estudio, la adquisición de una nueva máquina de costura, así como también contratar a un nuevo maestro costurero, para obtener resultados favorables en las próximas temporadas de ventas, ya sean estas altas o bajas. 10. Conclusiones A partir de los resultados obtenidos en la presente investigación se obtuvieron los siguientes resultados: La empresa en estudio, Chivi´s S.A.C necesitan implementar medidad para mejorar el estado actual de la empresa, estas implicarán a su vez desembolso de dinero para inversión y contratación de personal. Actualmente la empresa no utiliza eficientemente los recursos humanos con los cuales cuenta, pues para el caso del costurero 1 y 2 se presenta un 75% y, mientras que el remallador solo presenta un nivel de utilización del 45%. En promedio hay 1162 piezas que permanecen en el sistema sin ser procesadas a tiempo por las máquinas (Work In Process) en “N” días de simulación. La mejor propuesta para que se pueda implementar en Chivi´s SAC es la de adicionar dos estaciones de trabajo. La primera, una máquina de costura con su respectivo operario. La segunda una máquina nueva remalladora con su respectivo operario. Con esta mejora, la utilización de los 3 costurero aumenta en uno por-ciento, así como también los niveles de utilización del remallador 1 en un 5%. En conclusión, los costureros 1 y 2 tienen la misma utilización que es un 75%, están por debajo de exigido por la OIT (Organización Internacional de Trabajo) En la situación de mejora 2 se logra reducir el tiempo de proceso en 63.951 minutos. 64 11. ANEXOS 65 Ganancia 2017 Porcen taje de ingres os Pedido externo Falta de stock Ganancia neta 2018 Pedido externo Ingresos 2017 Ingresos 2018 Falta de stock Pedido externo Falta de stock Pedido externo Falta de stock Vestid os de noche cortos para jóven es 30% S/11,55 7.40 S/41,45 8.31 S/11,99 9.40 S/42,85 8.00 S/32,91 2.64 S/82,28 7.36 S/34,28 4.00 S/85,71 6.00 Vestid os de noche cortos señori ales 25% S/129.6 5 S/42,13 5.16 S/9,599 .52 S/34,28 6.40 S/369.2 1 S/83,63 0.79 S/27,42 7.20 S/68,57 2.80 Vestid os de noche largos para jóven es 25% S/15,65 0.65 S/56,14 1.46 S/17,99 9.10 S/64,28 7.00 S/44,56 9.20 S/111,4 30.80 S/51,42 6.00 S/128,5 74.00 Vestid os de noche largos señori ales 19% S/5,537 .92 S/19,86 5.44 S/5,999 .70 S/21,42 9.00 S/15,77 0.64 S/39,42 9.36 S/17,14 2.00 S/42,85 8.00 correa s 1% S/601.9 5 S/2,159 .29 S/719.9 6 S/2,571 .48 S/1,714. 20 S/4,285. 80 S/2,057. 04 S/5,142. 96 S/118,9 65.48 S/297,4 34.52 S/132,3 36.24 S/330,8 63.76 Total S/195,237.22 S/211,749.56 66