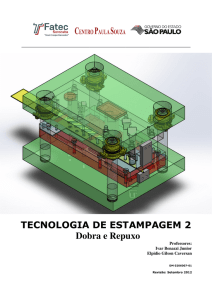

CONFORMAÇÃO MECÂNICA ME – 65 I PROF. DR. FÁBIO MARTINS 1 MATERIAIS PRODUTOS ENERGIA CONHECIMENTO TÉCNICA HABILIDADE ÉTICA SELEÇÃO DO PROCESSO DE FABRICAÇÃO (CUSTO/BENEFÍCIO) RECURSOS MATERIAIS CONFORMAÇÃO MECÂNICA Definição: Modificação da forma de um corpo para outra, prédefinida, com geometria e dimensões controladas, pela aplicação de esforço mecânico. Na fabricação mecânica, aproximadamente 80% de todos os produtos são submetidos à conformação em um ou mais estágios do processo de fabricação. 2 3 CLASSIFICAÇÃO DOS PROCESSOS DE CONFORMAÇÃO Grande quantidade de processos: critérios de classificação Quanto ao tipo de esforço predominante: – Compressão direta (forjamento e laminação) – Compressão indireta (trefilação, extrusão, embutimento) – Tração (estiramento de chapas) – Flexão ou dobramento (dobramento e calandragem) – Cisalhamento (corte de chapas) Quanto à temperatura de trabalho – Trabalho mecânico a frio (cold working) – Trabalho mecânico aquecido (warm working) – Trabalho mecânico a quente (hot working) Trabalho isotérmico (Isothermal forming) Trabalho Mecânico a Frio (Cold Working) Temperatura ambiente ou levemente aquecido Encruamento Precisão dimensional Qualidade superficial e dimensional Empregado para produtos acabados Equipamentos e ferramentas mais robustos Maiores potências 4 Trabalho mecânico a morno (warm working) Aquecimento abaixo da temperatura de recristalização, mas superior a 0,3.Tf Deformação plástica facilitada com o aumento da temperatura Menor necessidade de potência, comparado ao trabalho a frio Geometrias mais complexas Necessidade de recozimento minimizada ou eliminada Reúne características dos trabalhos mecânicos a frio e a quente Trabalho mecânico a quente (Hot working) Aquecimento acima da temperatura de recristalização e abaixo de Tf ( TR T 0,7 Tf) Sem encruamento Aplicado a produtos semi-acabados (grandes deformações) Menor qualidade superficial e dimensional Oxidação Menor necessidade de potência Aplicável a materiais frágeis 5 Trabalho isotérmico (Isothermal working) Trabalho a quente, com peça e ferramenta com temperaturas próximas Minimiza a transferência de calor entre peça e ferramenta Vida da ferramenta menor Aplicado a materiais que apresentem dureza a quente (aços rápidos, ligas de titânio e certas ligas de níquel) Algumas vezes realizado a vácuo Classificação dos processos de conformação em função da temperatura de trabalho Outros Critérios de Classificação Quanto à forma do produto final – Chapas, perfis: Laminação, Estampagem – Tubos e fios: Trefilação, extrusão Quanto ao tamanho da região deformada – Deformação localizada: Laminação, Trefilação e Extrusão – Deformação generalizada: estampagem profunda e forjamento 6 Quanto ao tipo de fluxo de deformação – Fluxo contínuo ou quasi-estacionário (movimento constante): Laminação, Trefilação e Extrusão a quente – Fluxo intermitente: Estampagem e Forjamento ATRITO E LUBRIFICAÇÃO Uma das forças predominantes Desgaste da ferramenta ou matriz Defeitos de forma ou dimensão Dificulta o fluxo do metal Aumenta a exigência de potência para a conformação Fat = . N Força normal atinge grandes intensidades Material aquecido e no regime plástico: altos valores de coeficiente de atrito Tipo ou Classificação Temperatura de trabalho Coeficiente de atrito Trabalho a frio 0,3 Tf 0,1 Trabalho morno 0,3 Tf – 0,5 Tf 0,2 Trabalho a quente 0,5 Tf – 0,75 Tf 0,4 – 0,5 Lubrificantes Trabalho a frio: óleos minerais, emulsões a base de água, sabões Trabalho a quente: óleos minerais, grafite e vidro fundido 7 METALURGIA DA CONFORMAÇÃO1 CONCEITOS INICIAIS METAIS: Estrutura cristalina – arranjo tridimensional e periódico Menor arranjo possível: célula unitária Maioria dos metais: CCC, CFC e HC CCC: Nb, Ta, Cr, Mo, V, Fe - (até 912 ºC) CFC: Al, Cu, Au, Pb, Ag, Ni, Fe - (acima de 912 ºC) 1 Bibliografia adicional: Callister Jr., W. D. Ciência e Engenharia de Materiais: Uma introdução. Rio de Janeiro: LTC – Livros Técnicos e Científicos Editora S.A. 5a Edição, 2002, 589 p. 8 HC: Mg, Co, Cd, Be, Zn Alotropia: existência de mais de um tipo de estrutura cristalina diferente, em um mesmo material. ESTRUTURA CRISTALINA DAS LIGAS METÁLICAS Metais puros: apenas um elemento na estrutura cristalina Ligas: outros elementos adicionados ao elemento básico. Propriedades diferentes Solução sólida: - Intersticial - Substitucional - Diferença de raio atômico 15% - Limitação de solubilidade: fases intermetálicas (Fe3C) 9 Solução sólida substitucional total: Cu – Ni Solução sólida intersticial parcial: Fe – C Solução sólida Substitucional Parcial: Ag – Cu Fases (ou compostos) intermetálicos: Mg2Si, Mg2Pb, Fe3C DEFEITOS CRISTALINOS Estrutura cristalina sem defeitos: Perfeita (e inexistente!) Defeitos na estrutura tem grande influência nas propriedades dos materiais, principalmente as que se referem à deformação plástica São classificados em defeitos de ponto, de linha e de planos Defeitos de ponto: vacância (lacuna), intersticial, impurezas (substitucionais) e deslocamento. Defeitos de linha: discordância de linha ou de cunha Defeitos de plano (de superfície): contornos de grão, etc. Defeitos tridimensionais: poros, inclusões, etc. 10 DEFORMAÇÃO PLÁSTICA DOS METAIS Solicitações mecânicas acima do limite de escoamento do material: deformação permanente Dois mecanismos: - Escorregamento - Maclação Deformação por escorregamento Esforços de cisalhamento (tração ou compressão) Deslizamento de blocos cristalinos, uns sobre os outros 11 Cálculos demonstram que a energia necessária seria mais alta do que ocorre na realidade Mecanismo mais real: Escorregamento por movimento de discordâncias (PRINCIPAL) Deformação por maclação (maclagem) Inclinação de parte do reticulado cristalino a partir de um plano, formando configurações especulares Maclação é mais comum em CCC e HC: cargas de choque e temperaturas decrescentes CFC: temperaturas criogênicas e altas velocidades de deformação 12 Deformação plástica: movimentação de discordâncias (mecanismo mais comum) Multiplicação de discordâncias durante a deformação Acúmulo de discordâncias: aumento da resistência Presença de impurezas e/ou elementos de liga: idem 13 DEFORMAÇÃO EM ESTRUTURAS POLICRISTALINAS Resposta a esforços mecânicos mais complexa e com maior dificuldade de previsão do que para monocristais Fatores de maior influência: - Contornos de grão - Poligonização - Soluções sólidas - Segundas fases Contornos de grão Região de deformada, transição maior entre energia, grãos: estrutura maiores espaços interatômicos Movimento de discordâncias é dificultado: grãos apresentam diferentes orientações cristalinas 14 Quanto maior for a quantidade de contornos de grão, ou quanto menor o tamanho do grão, maior a resistência do material à deformação 15 Poligonização Formação de subgrãos no interior de um grão pelo movimento e acúmulo de discordâncias, gerando obstáculos para a posterior movimentação das mesmas. Soluções sólidas Soluções sólidas, intersticiais ou substitucionais, provocam o tensionamento da estrutura cristalina pela distorção da mesma, dificultando o movimento das discordâncias. 16 Segundas fases A precipitação de fases na matriz metálica pode apresentar influência sobre a resposta do material à solicitações mecânicas. O tipo de precipitado, quantidade, forma e tamanho das partículas tem papel preponderante. Exemplo clássico: envelhecimento e super-envelhecimento. ENCRUAMENTO Elevação da resistência do material à deformação plástica Influenciado por diversos fatores: - Tipo de estrutura cristalina 17 - Composição química - Grau de pureza - Orientação cristalina dos grãos - Temperatura - Forma e tamanho dos grãos - Condições superficiais dos grãos O encruamento produz deformação da estrutura cristalina e modificação das propriedades do material - Os grãos se tornam mais alongados e orientados em um sentido - A movimentação de discordâncias se torna mais intensa durante o processo de encruamento, com acúmulo das mesmas em determinadas regiões, tais como contornos de grão e precipitados - A condutividade elétrica e a resistência à corrosão diminuem - Ocorre aumento no número de discordâncias: Metal no estado recozido: 106 a 108 discordâncias / mm2 Metal severamente encruado: 1012 discordâncias / mm2 18 PROPRIEDADES MECÂNICAS LIGA ESTADO Aço doce RESISTÊNCIA À TRAÇÃO ALONGAMENTO DUREZA (%) BRINELL Kgf/mm2 MPa Normal 33,6 336 38 120 Trabalhado a frio, 91,0 910 2 265 Normal 77,0 770 60 165 Severamente 129,5 1295 9 380 Normal 9,1 91 40 23 Severamente 16,8 168 10 44 Normal 33,6 336 55 70 Trabalhado a frio 77,0 770 14 155 (AISI 1010) 90% INOX 301 laminado a frio Alumínio puro laminado a frio Latão para cartuchos RECRISTALIZAÇÃO Temperatura de recristalização (ou recozimento): 50%Tf Eliminação do encruamento (e de seus efeitos) Tratamento térmico de recozimento: 3 etapas - Recuperação - Recristalização - Crescimento de grão 19 RECUPERAÇÃO Propriedades mecânicas alteradas pelo encruamento retornam aos valores originais Microestrutura não sofre alteração Minimização ou eliminação parcial das discordâncias Poligonização 20 RECRISTALIZAÇÃO Alteração intensa da microestrutura (nucleação de cristais que absorvem os grãos deformados) Recuperação de todas as propriedades CRESCIMENTO DE GRÃO Aumento do tamanho e diminuição do número de grãos do material Fenômeno indesejável Movimentação de átomos em direção às superfícies côncavas dos contornos de grão (maior estabilidade) Grãos menores: maior convexidade Proporcional à temperatura A diminuição da temperatura diminui interrompe o processo, mas não o inverte ou 21 FATORES DE INFLUÊNCIA SOBRE A RECRISTALIZAÇÃO Percentual de deformação (ou encruamento) inicial Temperatura e tempo à temperatura Tamanho de grão inicial Composição química Quanto menor for o percentual de encruamento, maior deve ser a temperatura para ocorrer a recristalização Tempos maiores exigem menores temperaturas para a recristalização, e vice-versa Altos níveis de encruamento e pequenas temperaturas produzem estruturas refinadas O grau de pureza do metal é inversamente proporcional à temperatura: quanto mais puro o metal, menor a temperatura necessária para a recristalização Ligas do tipo solução sólida apresentam maiores temperaturas de recristalização 22 TEXTURA E ANISOTROPIA Textura: orientação preferencial dos planos cristalográficos da estrutura policristalina na direção de máxima deformação A ocorrência de textura em um metal produz diferentes níveis de propriedades mecânicas em função do sentido do esforço mecânico e orientação cristalina. Em outras palavras, um material texturizado apresenta comportamento anisotrópico. A forma mais comum e utilizada para a determinação da textura de um metal é a técnica de difração de raios-X. 23 Entre os fatores que afetam a ocorrência de textura em estruturas cristalinas de metais, pode-se citar: - Tipo de estrutura cristalina Composição química do metal Grau de deformação Temperatura de trabalho Existência de textura prévia Processo de conformação: escoamento, estado de tensões modo de Um dos fatores mais importantes é o tipo de estrutura cristalina do metal, que determina o número e o tipo de sistemas de deslizamento disponíveis: pequenos números de planos de deslizamento favorecem a ocorrência de textura. Estrutura HC: desenvolvimento de textura a partir de 20 a 30% de deformação Estrutura CFC: somente a partir de 50% de deformação Arames, fios e barras trefiladas ou laminadas: textura simétrica ao eixo longitudinal do produto 24 Tipo mais simples: textura de fibra - Fibramento cristalográfico: reorientação dos grãos durante a deformação - Fibramento mecânico: alinhamento de inclusões, cavidades e constituintes de segunda fase A ocorrência de textura evidencia variações no módulo de elasticidade, limite de escoamento, elongação e outras propriedades relacionadas à deformação plástica. 25 Um material isotrópico (não texturizado) apresenta deformabilidade igual em todas as direções. A deformabilidade do material é determinada, via de regra, em ensaios de tração onde se ensaia o material em diferentes direções referentes à direção de alinhamento da estrutura cristalina. Índice (ou coeficiente) de anisotropia plástica (R): razão entre e deformação na largura (w) e na espessura (t) R w t 26 w w ln w0 t t ln t0 onde: t0 - espessura inicial do corpo de prova t - espessura final de ensaio w0 - largura inicial do corpo de prova w - espessura final de ensaio Índice (ou coeficiente) de anisotropia médio: resistência ao afinamento durante a estampagem R R00 2 R45 0 R90 0 4 Um valor de índice de anisotropia médio maior do que 1 indica que a deformabilidade da chapa na direção da espessura é menor do que na largura, o que é vantajoso para operações de embutimento (chapa reforçada por textura). No caso contrário, diz-se que a chapa está amolecida por textura. Metais do tipo CCC, como o aço, atingem valores até 2,0. Metais HC, como o titânio, atingem valores da ordem de 5 a 6. 27 Índice (ou coeficiente) de anisotropia planar: probabilidade de formação de orelhas durante o embutimento profundo R R00 R90 0 2 R450 2 Um material isotrópico apresentaria R0 = R45 = R90 = 1. Quando esta relação se apresenta diferente de 1, temse a anisotropia normal. Quando estes valores diferem entre si poderão ocorrer problemas de orelhamento no embutimento profundo. 28 Módulo de Elasticidade (Gpa) Metal [100] [110] [111] Alumínio 63,7 72,6 76,1 Cobre 66,7 130,3 191,1 Ferro 125,0 210,5 272,7 Tungstênio 384,6 384,6 384,6 Fonte: Callister, Jr., W. D. Ciência e Engenharia de Materiais: Uma Introdução. LTC Editora, Rio de Janeiro, 2002, `p. 36. 29 A ocorrência de textura no metal pode ser utilizada a favor do projeto e fabricação de equipamentos. Um exemplo seria a utilização de chapas finas de ferro-silício na fabricação de transformadores de energia, onde a orientação da estrutura cristalina minimiza as perdas de energia. No embutimento profundo, a maior resistência da chapa na direção da espessura diminui o risco de afinamento das paredes. Por outro lado, pode causar o surgimento de orelhas nas chapas embutidas. 30 LAMINAÇÃO Processo de fabricação por conformação plástica direta que consiste na passagem de um corpo sólido entre dois cilindros, de modo que sua espessura sofre diminuição, enquanto que a largura e o comprimento do corpo sofrem aumento proporcional. CONCEITOS BÁSICOS • Aplicado geralmente a metais • Primeiro relato: século XIV (Leonardo da Vinci) • Laminação moderna: Inglaterra, 1783 • Potência elevada: rodas d’água, motores a vapor, motores elétricos 31 • Movimentação da peça: Atrito • Volume constante • A quente e a frio • Compressão direta • Produtos planos e não-planos 32 LAMINAÇÃO A QUENTE • Lingotes fundidos • Placas e tarugos • Temperatura superior à temperatura de recristalização do material • Operações iniciais (Desbaste) • Grandes deformações • Grandes dimensões • geometrias complexas • Recuperação da estrutura • Ausência de encruamento • Baixa precisão dimensional • Baixo acabamento superficial • Casca de óxidos (carepa) • Produtos semi-acabados LAMINAÇÃO A FRIO • Matéria-prima: chapas e barras laminadas a quente • Aplicado a peças semi-acabadas • Pequenas deformações • Operações de acabamento • Temperatura abaixo da temperatura de recristalização do material • Melhor acabamento superficial • Superfícies regulares 33 • Melhor precisão dimensional e geométrica • Encruamento • Maior resistência mecânica • Tratamentos térmicos intermediários TERMINOLOGIA • Bloco: Seção quadrada, 36 pol2 (23.225 mm2), produto de primeira redução • Tarugo: Seção retangular, resultado de passagem posterior • Placa: Seção retangular, área maior do que 16 pol2, largura pelo menos 3 vezes maior do que a espessura. • Chapa: Seção retangular, espessura maior do que 1/4 de pol. • Folha, chapa fina ou tira laminada: Espessura menor do que 1/4 de pol. Tiras, em geral, tem largura inferior a 24 polegadas 34 LAMINADORES • Alta potência • Arranjados em linha: trem de laminação • Classificados em função do número e arranjo dos cilindros 35 • Mais simples e comum • Movimento em um único sentido • Mesma configuração básica • Movimento em dois sentidos 36 • Cilindros superior e inferior movidos por motores • Cilindro central movido por atrito • Diminuição do diâmetro dos cilindros condutores representa diminuição substancial da potência requerida • Necessários cilindros de encosto 37 • Cada um dos rolos de trabalho é apoiado por dois cilindros de encosto • Laminador Mandrilador • Tubos com diâmetro interno entre 57 e 426 mm, com espessura entre 3 e 30 mm 38 Laminador de tubos com costura: Tubos com diâmetro interno entre 10 e 114 mm e espessura de parede entre 2 e 5 mm CILINDROS DE LAMINAÇÃO • Considerados laminador os principais componentes de um • Superfície cilíndrica ou ranhurada • Laminação primária: resistência mecânica, maiores diâmetros • Laminação de acabamento: dureza superficial, diâmetros menores 39 • Materiais: – Desbaste: aços carbono e aços ligados – Intermediária: Aços ligados e ferro fundido – Acabamento: ferros fundidos FORÇAS E RELAÇÕES GEOMÉTRICAS • Esforço preponderante: Compressão direta • Arco de contato • Ponto neutro (C): Pressão máxima, Atrito nulo • Ângulo de laminação (), ângulo de contato ou ângulo de ataque • min: ângulo de mordida • tg • variável. Para efeitos de cálculo: – laminação a frio, com lubrificação: = 0,05 - 0,10 – laminação a quente: = 0,2 a grimpamento 40 • Força de atrito: no sentido de laminação até o ponto neutro e no sentido contrário a partir dele. • Carga de laminação: Força de compressão, também conhecida como força de separação • Pressão exercida: carga de laminação dividida pela área de contato. • Considerando-se volume constante: – b.h0.v0 = b.hf.vf = b.h.v b = largura da chapa – Observações experimentais indicam maiores variações em v. – Velocidade aumenta em contato com cilindros No ponto neutro a velocidade da chapa se iguala à velocidade tangencial dos cilindros 41 • Arco de contato: • Lp = 𝑅(∆ℎ) h = h0 - hf • Pressão dos rolos: P = Pr/b.Lp Pr = Força de compressão b = largura da chapa Lp = arco de contato entre a peça e o cilindro • Valor máximo (C): Curva - superfície de contato • Área hachurada: força de laminação necessária para vencer a força de atrito • Área sob AB: força para a deformação 42 DEFEITOS PRODUTOS SEMI-ACABADOS • • • • • • • • Blocos losangulares com colarinhos com nervuras torcidos cambados bojudos Tarugos bojudos TRINCAS • Tarugos com uma nervura lateral • com duas nervuras laterais • com colarinhos • com cantos incompletos • retangulares 43 DEFEITOS PRODUTOS ACABADOS FORMA SUPERFÍCIE • Encurvamento • Cascas • Arco transversal • Carepas • Retorcimento • Costuras • Cambamento • Orifícios • Laterais ou centro • Marcas de cilindros alongados • Linhas de distensão • Espinhas de peixe • Casca de laranja • Ondulação a um quarto • Ferrugem 44 FORJAMENTO DEFINIÇÃO Processo de conformação plástica direta no qual se obtém a forma desejada por impacto ou aplicação gradual de pressão. CONCEITOS BÁSICOS Grande importância industrial Variados setores industriais (automobilístico, aeroespacial, etc.) A mais antiga forma de transformação de metais (5.000 A.C.) Maioria das operações: a quente Forjamento a frio (tenacidade; encruamento) Latão, alumínio, aços-carbono, aços-liga, aços ferramenta, inoxidáveis, titânio e cobre. 45 CLASSIFICAÇÃO Forjamento livre Forjamento em matriz FORJAMENTO LIVRE Ferramentas planas ou de formato simples Escoamento perpendicular à aplicação da força Peças de grandes dimensões ou pré-conformação Produção em pequena escala 46 FORJAMENTO EM MATRIZ (FORJAMENTO EM MATRIZ FECHADA) Utiliza moldes (matrizes) usinados para conferir forma desejada à peça Matriz bi-partida Geometrias mais complexas Boa tolerância dimensional 47 Custo elevado da matriz (altas taxas de produção) Forjamento em etapas: matrizes usinadas em um mesmo bloco Calhas para rebarba 48 Rebarba atua como válvula de segurança: controla a pressão no interior da matriz 49 ETAPAS DO PROCESSO Corte Aquecimento Forjamento livre Forjamento em matriz Rebarbação Tratamento térmico MÁQUINAS PARA FORJAMENTO Classificadas de acordo com o princípio de operação: -Martelos -Prensas Martelos de forjamento Carga fornecida pelo impacto de massa cadente Gravidade ou gravidade + aceleração adicional Conversão de energia cinética em mecânica 50 Martelo de queda livre Base com colunas, fixada ao piso Sistema de elevação da massa cadente até a altura desejada Mecanismo de elevação operado por pedais (operador tem as mãos livres) Elevação por ar comprimido ou rolos de atrito e prancha 60 a 150 pancadas/minuto Trabalho do martelo: T = Q.H 51 T = trabalho Q = peso da massa H = altura de elevação da massa Martelo de dupla ação (martelo mecânico) Peso da massa + força adicional Ar comprimido ou vapor Carga pode chegar a até 20 vezes o peso da massa cadente (regulável) Trabalho do martelo: T = (Q + F).H F = força exercida pelo sistema 52 Martelo de contragolpe Duas massas colidindo no meio do percurso, com mesma energia Energia do impacto não é dissipada no piso: maior eficiência de absorção de energia pela peça Menores vibrações: tolerâncias mais precisas Maiores despesas com manutenção e alinhamento Impossibilidade de manipulação da peça durante o forjamento 53 HERF (high-energy-rate forging machine) Energia para deformação obtida pela alta velocidade de impacto ao invés de aumento de massa PRENSAS PARA FORJAMENTO Mecânicas ou hidráulicas Menos utilizadas (custo maior) Aplicação de carga lenta e progressiva Vida útil das matrizes mais longa Maior tempo de contato entre peça e matriz: maiores perdas de calor Taxas de produção similares aos martelos: força maior, velocidade menor Prensas mecânicas Maioria: manivela excêntrica: curso limitado (pratos de fricção e parafusos) Carga máxima: próxima ao final do curso Carga: 300 a 12.000 toneladas 54 Prensas hidráulicas Verticais ou horizontais Limitação: carga Velocidade de conformação baixa -Tempo de contato entre matriz e peça mais longo - Fator de deterioração da matriz Boas tolerâncias 500 a 18.000 toneladas 55 MARTELOS Impacto PRENSAS Compressão a baixas velocidades Tempo de aplicação de carga: Tempo de aplicação de carga: curto longo Golpes sucessivos Contato constante entre peça e matriz Carga máxima: contato inicial Carga máxima: final da entre peça e ferramenta conformação Limitação: carga Limitação: curso (mecânicas) carga (hidráulicas) 56 Máquina Velocidade de deformação (m/s) Martelo de queda livre 3,6 – 4,8 Martelo de dupla ação 3,0 – 9,0 HERF 6,0 – 24,0 Prensa mecânica 0,06 – 1,5 Prensa hidráulica 0,06 – 0,30 MATRIZES DE FORJAMENTO Blocos de metal usinados Tolerâncias precisas Alto custo: produção em escala elevada Altas tensões de compressão: até 2.000 Mpa Altos gradientes de temperatura Choque mecânico Alta dureza Alta tenacidade Resistência à fadiga e ao desgaste Resistência mecânica a quente Aços Cr-Ni e Cr-Ni-Mo: não ferrosos (alta tenacidade) Aços ligados ao tungstênio: aços (resistência mecânica a quente Metal duro 57 FORJAMENTO LIVRE Mais simples Operações iniciais Produção em pequena escala Aquecimento generalizado ou localizado Recalque, estiramento e alargamento Recalque Estiramento e alargamento Furação, dobramento, fendilhamento e expansão, corte e rebaixamento Fendilhamento Expansão 58 FORJAMENTO EM MATRIZ (Forjamento em matriz fechada) Geometrias mais complexas Produção em larga escala Forjamento em etapas Fatores: -Tensão de escoamento do material -Atrito entre peça e matriz -Condições para escoamento no interior da matriz Projeto -Peso e volume do material -Etapas de forjamento -Dimensões da rebarba -Requisitos de carga e energia 59 INTERVALO DE TEMPERATURAS PARA O FORJAMENTO Inserção do material a quente Perdas de calor Principal extrator de calor: matriz Variação de temperatura durante o forjamento: intervalo de temperatura (característico e específico para cada material) MATERIAL FAIXA DE TEMPERATURAS (ºC) Ligas de alumínio 320 – 520 Ligas de cobre (latões) 650 – 850 Aços de baixo teor de C 900 – 1150 Aços de médio teor de C 850 – 1100 Aços de alto teor de C 800 – 1050 Aços-liga com Mn ou Ni 850 – 1100 Aços-liga com Cr ou Cr-Ni 870 – 1100 Aços-liga com Cr-Mo 850 – 1050 Aço inoxidável (18-8) 750 – 1100 Plasticidade ao início e final do processo Estrutura grosseira e crescimento de grãos Refino por forjamento 60 TRATAMENTOS TÉRMICOS Prática comum pós-forjamento Remoção ou minimização de tensões internas Homogeinização de propriedades e estrutura Melhoria de usinabilidade Recozimento e normalização VELOCIDADE DE DEFORMAÇÃO Influência sobre resistência à conformação Deformação (%) Rd (Kgf/mm2) Martelo Prensa 0 a 10 10 – 15 4–6 10 a 20 25 – 20 6 – 12 20 a 40 20 – 30 12 – 22 40 a 60 30 – 36 22 – 28 Acima de 60 36 – 50 28 – 38 Obs.: deformação a quente (1000 a 1200 ºC), aço 61 DEFEITOS EM FORJADOS Técnica mais utilizada: metalografia (macro e micro) Trincas - Superficiais - Na rebarba - Internas Falta de redução Incrustração de óxidos Descarbonetação e queima Gotas frias 62 EXTRUSÃO DEFINIÇÃO Processo de conformação plástica no qual o material sofre redução em sua área de seção transversal pela aplicação de pressões elevadas e escoamento através do orifício de uma matriz. CONCEITOS BÁSICOS Primeiros experimentos: final do século XIX Conformação indireta (reação da matriz à pressão do pistão) 63 Em geral, a quente – Redução dos esforços – Evitar encruamento Aplicado a materiais de difícil conformação (inoxidáveis e ligas de níquel) Metais e não-metais (ex.: polímeros) – Esforços de trincamentos Extrusão a frio – – – – compressão minimizam Menos utilizado Maiores esforços Alto nível de encruamento Maior precisão dimensional e geométrica Metais submetidos à extrusão: – Alumínio – Cobre – Metais não ferrosos Metais ferrosos: aplicação restrita: – Temperaturas mais elevadas – Maiores esforços Matéria prima: lingotes (fundidos) ou tarugos (laminados) Formas variadas 64 Boa homogeneidade estrutural e dimensional Baixo índice de oxidação superficial Custo inicial elevado Limitação de comprimento do produto Baixas velocidades de trabalho 65 EXTRUSÃO DIRETA EXTRUSÃO INDIRETA Êmbolo vazado Minimização de atrito Menos utilizado Processo mais antigo Material e êmbolo movimentam-se em sentido contrário 66 EXTRUSÃO HIDROSTÁTICA 67 Pressão constante Sem atrito com as paredes do container Menores esforços Lubrificação otimizada Bom acabamento superficial Tolerâncias precisas Limitações para a temperatura e pressão de operação 68 EXTRUSÃO DE TUBOS EXTRUSÃO DE TUBOS SOLDADOS 69 MÁQUINAS DE EXTRUSÃO Quase sem exceção: prensas – Cilindro/pistão – Bomba hidráulica ou sistema acumulador Prensas horizontais (mais comuns) – Material tem maior contato com a região inferior do container: maior resfriamento – Deformação assimétrica Prensas verticais – Grandes espaços verticais livres – Resfriamento uniforme – Tubos de paredes finas Pistão sujeito a grandes esforços e elevadas temperaturas – Aço-liga resistente ao calor Container (recipiente) – Sujeito a altas temperaturas e atrito – Aço-liga resistente ao calor 70 FERRAMENTAS DE EXTRUSÃO Matrizes ou fieiras Capacidade de resistência a altas temperaturas, oxidação e atrito Aços ligados ou metal duro Faces planas ou cônicas 71 Face plana (a): metal escoa e forma seu próprio ângulo de entrada Face cônica (b): aumento de homogeneidade de extrusão e diminuição da pressão, com aumento do atrito nas paredes da fieira. Devem ser utilizadas com boa lubrificação (mais comum: vidro fundido). MECÂNICA DA EXTRUSÃO Metal sob pressão: fluxo pela matriz, adotando a forma de saída da mesma. Altos níveis de atrito entre material e container 72 Condição (a): Extrusão homogênea Atrito baixo: boas condições de lubrificação; extrusão hidrostática Deformação homogênea Condição (b): Aumento do atrito entre peça e paredes do container Distorção do modelo reticulado Zona neutra nos cantos do container Centro do tarugo: elongação Bordas do tarugo: cisalhamento Cisalhamento requer gasto adicional de energia: trabalho redundante Condição (c): Alto nível de atrito Escoamento concentrado no centro Plano de cisalhamento interno Superfície do tarugo resfriada por container frio Fina camada externa do tarugo permanece aderida ao container 73 O atrito entre tarugo e container eleva o consumo de energia durante o processo e o desgaste nas paredes do container. Em condições de atrito elevado, a superfície oxidada do tarugo pode ser arrastada para o interior do produto extrudado, provocando defeitos. O uso de lubrificação pode minimizar este problema. Outro modo de contornar este problema é a utilização de um disco na extremidade do pistão com diâmetro menor do que o do container, de modo a extrudar o material interno ao tarugo, livre de oxidação superficial. No interior de container forma-se uma casca oca de metal não extrudado e aderida às paredes do recipiente, que deve ser removida. A porção final do tarugo também não sofre extrusão, sendo retirada ao final do processo. A remoção se dá pelo afastamento do container e do pistão. Um disco raspador é acionado para a remoção do material do interior do container. Força de extrusão A força requerida para o processo depende da resistência do material, da relação de extrusão, da fricção na câmara e na matriz, e outras variáveis como a temperatura e a velocidade de extrusão. A força pode ser estimada pela fórmula: 74 (Força Ideal) onde: F = Força de Extrusão Ao = área de seção transversal do tarugo antes da extrusão Af = área de seção transversal do tarugo após a extrusão K = constante de extrusão A força máxima de atrito entre o tarugo e o container é obtida por: Fa = U.l0..K Onde: U = perímetro interno do container l0 = comprimento inicial do tarugo = coeficiente de atrito K = Constante de extrusão 75 Sendo o atrito uma força a ser superada durante o processo, a força máxima de extrusão é calculada por: Fmax = F + Fa FATORES DE INFLUÊNCIA NO PROCESSO DE EXTRUSÃO Homogeneidade de composição e estrutura da matéria prima Temperatura de operação – Baixa: minimização de consumo de energia, desgaste de máquina, ferramentas e container e de oxidação e/ou corrosão do material 76 – Alta (maioria dos casos): superior a temperatura de recristalização (limite inferior) e 50 ºC abaixo de Tf (limite superior). Na prática, o limite superior é fixado a temperaturas mais baixas, para evitar fragilidade a quente (fusão de microconstituintes de menor ponto de fusão) Pressão de trabalho – Consumo de energia, robustez e custo do equipamento, desgaste. – Fator de maior influência: intensidade de redução. Reduções acima de 90% acentuam aumento de pressão. Velocidade de trabalho. – Produtividade – Minimização das perdas de calor É fácil de notar que estas condições são, não raro, contraditórias entre si. Em condições reais, deve-se buscar um ponto de equilíbrio entre estes fatores, de modo a se obter a melhor condição possível de operação. Via de regra, esta é uma das atribuições do engenheiro ou tecnólogo. 77 Os materiais DEFEITOS metálicos mais comumente extrudados são o alumínio e suas ligas e o cobre e suas ligas. Outros metais não-ferrosos também podem ser extrudados, mas tem aplicação mais restrita. Tubos e barras de aço podem também ser produzidos por dificuldades extrusão, mas operacionais, apresentam relacionadas, principalmente, à temperatura de operação. Os defeitos típicos do processo de extrusão são os seguintes: Vazios internos na parte final do extrudado, decorrentes do modo de escoamento. Velocidades de extrusão muito elevadas podem acentuar o problema. Trincas de extrusão, perpendiculares ao sentido de extrusão, decorrentes de defeitos na matéria-prima, associadas à temperaturas de operação muito elevadas e/ou velocidades muito altas. 78 Escamas superficiais, ocasionadas pela aderência de partículas de materiais duros na superfície das ferramentas, devido a desgaste ou quebra de camadas superficiais do container. Temperaturas de operação muito elevadas ou desalinhamento do pistão podem também colaborar na ocorrência deste defeito. Riscos de extrusão, causados por irregularidades superficiais na ferramenta ou por resíduos de óxidos metálicos retidos na sua superfície. Inclusões de partículas de materiais estranhos, arrastadas longitudinalmente, dando ao produto a aparência de manchas provocadas por raspagens. Bolhas superficiais provenientes de gases retidos na fundição do lingote ou no tratamento térmico para aquecimento da matéria-prima. Marcas transversais, provocadas pela parada e retomada do movimento da prensa. 79 Manchas e perda de cores, decorrentes da oxidação e substâncias contaminação estranhas ou superficial com provenientes do lubrificante. Além destes defeitos, pode-se ainda mencionar granulações grosseiras ou segregações na superfície do produto, provocadas pela falta de homogeneidade estrutural, ou pela não uniformidade de temperatura através da seção transversal da peça durante a extrusão. Os defeitos em produtos extrudados podem ser classificados de acordo com a causa principal: Defeitos relacionados à geometria do lingote Defeitos decorrentes do estado superficial do lingote Defeitos relacionados à lubrificação Defeitos decorrentes do metal (trincas, sulcos, etc.) Defeitos decorrentes do desgaste da ferramenta 80 A falta de coesão interna em forma de “V”, defeito também conhecido como chevron, pode ocorrer na conformação através de um canal cônico, como é comum na extrusão e na trefilação, dependendo de uma série de fatores como taxa de redução de seção, ângulo do cone da ferramenta, atrito e características do metal. Pode ser minimizado pelo tratamento térmico de recozimento do tarugo a ser extrudado ou pelo arredondamento do canto formado pela parte cônica com a cilíndrica da ferramenta. 81 82 TREFILAÇÃO DEFINIÇÃO Processo de conformação plástica indireta para a fabricação de produtos pela passagem do material através de uma ferramenta que provoca a diminuição do seu diâmetro. CONCEITOS BÁSICOS • • Pequenas reduções de seção por passada Matéria-prima: – – – arames barras tubos 83 • Lubrificação – – – • – – – – Resistência a altas temperaturas Limpeza de resíduos provenientes do recozimento Emulsões de óleo em água Óleos lubrificantes Pastas ou graxas Sabões A frio – – – – • Evitar engripamento Atrito gera calor (10 m/s – aço, 20 m/s – cobre) Encruamento Boa precisão geométrica e dimensional Tratamentos térmicos intermediários (grandes taxas de redução) Produtos – Barras: produto maciço com diâmetros superiores a 5,0 mm –Arames ou fios: produto maciço com diâmetros inferiores a 5,0 mm – Tubos: produtos ocos 84 MÁQUINAS DE TREFILAÇÃO Três critérios de classificação • • • Modo de esforço Sistema de lubrificação Diâmetro dos produtos Classificação quanto ao modo de exercer o esforço Sem deslizamento Com deslizamento Trefilação sem deslizamento 85 Trefilação com deslizamento • • Classificação quanto ao tipo de lubrificação – Imersão (Trefilação por via úmida) – Aspersão (Trefilação por via seca) Classificação quanto ao diâmetro dos produtos – Barras (Ø > 5,0 mm) – fios grossos (2,0 < Ø < 5,0 mm) – – – fios médios (0,5 < Ø < 2,0 mm) fios finos (0,15 < Ø < 0,5 mm) fios capilares (Ø < 0,15 mm) 86 87 88 FERRAMENTAS DE TREFILAÇÃO •Metal duro: Ø > 2,0 mm • Diamante: Ø 2,0 mm •Atrito: –Desgaste –Defeitos 89 Geometrias diversas TREFILAÇÃO DE PRODUTOS MACIÇOS Fios Arames Vergalhões (não podem ser bobinados) 90 Arames de aço: material revestido com cobre ou cal (neutraliza resíduos de ácidos decapantes e melhora a aderência do lubrificante) TREFILAÇÃO DE TUBOS Operações de acabamento (tubos produzidos por outros processos de conformação): melhores tolerâncias dimensionais Ausência de dispositivos internos pode gerar enrugamento e diminuição do diâmetro interno. Plugue fixo: cilíndricos ou cônicos Plugue flutuante: maiores reduções; lubrificação deficiente Mandril passante: melhor lubrificação - Remoção: retificação. - Aumento do diâmetro interno - Alteração de tolerâncias dimensionais 91 EQUIPAMENTOS AUXILIARES - Afiadoras de ponta - Soldagem a topo - Linhas de decapagem - Fornos de recozimento (contínuo ou estático) - Linhas de revestimento superficial DEFEITOS Relacionados à fieira: - Anéis de trefilação - Marcas de trefilação - Trincas - Rugosidade excessiva - Riscos Relacionados à matéria-prima - Achatamento da seção - Dobras longitudinais - Defeitos nas extremidades - Vazios - Riscos longitudinais - fissuras 92 ESTAMPAGEM DEFINIÇÃO Processo de conformação plástica de chapas finas para a produção de perfis variados pela aplicação de esforço mecânico. Diversas operações: Dobramento Estiramento Corte Estampagem profunda (embutimento) CONCEITOS BÁSICOS Indústrias: - Automobilística - Aeroespacial - Naval - Informática, etc. 93 Primeiros produtos estampados: Mesopotâmia e Egito (4.000 A.C.) Copos de ouro e prata embutidos com martelos de pedra. 900 A.C.: Martelos de ferro com cabos. Aplicação industrial em produção seriada: Século XVIII (chapas finas de aço). Século XIX: Utilização de prensas, ferramentas de corte e embutimento profundo. Produto mais processado por estampagem: Chapas finas de aço. Principais produtos: autopeças, eletrodomésticos, talheres e embalagens. Aproximadamente 15% da produção siderúrgica do Brasil é destinada à estampagem, depois de processados por laminação. Determinação das propriedades mecânicas das chapas: Ensaio de tração, Ensaio Erichsen e Ensaio sob pressão hidráulica (Bulge-teste) 94 95 96 CLASSIFICAÇÃO Pela forma do produto: Peças simplesmente curvas Peças flangeadas Seções curvas Peças com embutimento profundo Peças com embutimento raso 97 Pelo processo de obtenção da peça Por estiramento Por dobramento Por estampagem profunda, etc. Dois grandes grupos: Estampagem profunda, ou embutimento Conformação em geral 98 Na maioria das vezes, a frio. – – – – • Encruamento Boa tolerância geométrica Boa tolerância dimensional Resistência mecânica À quente: – – Peças de maior espessura Materiais frágeis Matéria-prima: laminados delgados de aço, ligas de alumínio, cobre, etc., à partir do estado recozido. MÁQUINAS PARA ESTAMPAGEM Grande maioria: prensas (simples, duplo ou triplo efeito) - Mecânicas (podem ser substituídas, em alguns casos, por martelos de queda livre) Corte, dobramento e estampagem rasa Ação rápida (golpes de curta duração) - Hidráulicas Estampagem profunda Ação mais lenta Melhor controle de deslocamento, pressão e velocidade de operação 99 Prensas de simples efeito: cursor único, geralmente na vertical. Prensas de duplo efeito: dois cursores: fixação e conformação da peça. Prensas de triplo efeito: 3 mecanismos de aplicação de pressão, dois sobre a peça e um abaixo da mesma. FERRAMENTAS PARA ESTAMPAGEM Ferramentas básicas: punção (convexo) e matriz (côncava) ESTAMPOS Geralmente o punção é a parte móvel. Fixação da peça: evitar enrugamento - Anel de fixação - Molas ou cilindros pneumáticos Materiais: escolhidos em função da severidade da operação e do volume de produção -Madeira - Kirksite (liga de zinco) - Resinas epoxi -Aços ferramenta -Metal duro 100 CORTE Produção em larga escala (custo do estampo) Forma da peça definida pela seção transversal do estampo Tira metálica inserida no estampo, entre a matriz e o punção Punção desce e insere o metal na matriz cisalhamento Folga: parâmetro de grande importância Folgas excessivas ou insuficientes: superfícies de corte irregulares, aumento da energia necessária para o corte e diminuição da vida útil do estampo. 101 Borda externa do punção e interna da matriz: cantos vivos e bem definidos Recuperação: retificação, têmpera e afiação 102 DOBRAMENTO (REPUXO) Pode produzir peças prontas (calhas ou tambores) ou ser uma etapa de um processo de fabricação mais complexo. Superfície externa: tensões de tração Superfície interna: tensões de compressão Interior da chapa: linha neutra 103 Limite para o dobramento: tipo e propriedades do material (trincamento) Efeito da recuperação elástica: dobramento além do desejado, para compensação. ESTIRAMENTO Tracionamento sobre um bloco, conformando a chapa de acordo com o perfil desejado. Peças com grandes raios de curvatura, e até com curvaturas duplas. Recuperação elástica quase inexistente (gradiente de tensões quase uniforme) Não utiliza punções. Matriz móvel e garras para tracionamento. 104 ESTAMPAGEM PROFUNDA (EMBUTIMENTO) Produção de cavidades e chapas cortadas (blanks) Matriz e punção Realizado em etapas (estampo progressivo) Chapa presa por dispositivo de fixação Peças apresentam simetria geométrica Simetria dos estados de tensão Solicitações mecânicas variáveis em diferentes regiões da peça. 105 Borda: sujeita à compressão, atrito e tração. Regiões de dobramento: tração (longitudinal), compressão (normal) e atrito. 106 Laterais: idem. Compressão e atrito dependentes da folga entre punção e matriz. Fundo: compressão e tração radial. Diferentes esforços sobre as diversas regiões da peça: espessuras variáveis. A região do fundo da peça normalmente não apresenta variação de espessura. A região de dobramento, adjacente ao fundo, apresenta diminuição de espessura. A partir daí, em direção à borda da peça, espessura tende a aumentar, igualando-se à espessura da chapa original, e em seguida, superando-a. 107 A maior espessura é encontrada na borda externa da peça. Estampagem: - Uma ou mais etapas - Formas simples ou complexas - Re-estampagem: conformação de cavidade no interior de outra, já estampada. - Re-estampagem reversa: re-estampagem em sentido contrário. 108 FATORES DE INFLUÊNCIA NA ESTAMPAGEM Metalúrgicos - Estrutura e composição química da matéria-prima - Histórico do material (processos anteriormente aplicados à peça, tipo de solicitações, tratamentos, térmicos, etc.) Mecânicos - Forma e dimensões projetadas - Forma e dimensões da peça a ser estampada - Tipo de prensa - Forma e dimensões do estampo (raios do punção e da matriz) - Condições de funcionamento do equipamento - Condições de lubrificação (determinada em função do nível e tipo de esforços atuantes. Sulfeto de molibdênio é um dos lubrificantes utilizados) 109 Determinação dos esforços necessários à conformação e dos limites máximos admissíveis de deformação plástica (conformabilidade na estampagem ou estampabilidade): dificuldade proporcional à complexidade da forma desejada. Fator complicante: deformação dinâmica (esforços e solicitações variam durante a conformação) Índice de estampabilidade da chapa: deformação máxima sem ruptura (Ensaio Erichsen) DEFEITOS Trincas Ondulações e rugas Casca de laranja e nervuras de distensão Abaulamento e pregas 110 Atrito em processos de conformação Visto que a conformação mecânica é quase sempre realizada colocando-se a peça em contato direto com uma ferramenta, é inevitável o atrito entre os dois corpos em contato, e as forças do atrito correspondentes representam um fator importante na grande maioria dos processos. Na maioria das situações físicas e de engenharia, os efeitos do atrito são descritos pelo coeficiente de atrito = F/P, onde P é a força normal e F a força de atrito na interface. Está bem estabelecido que o contato entre dois corpos sólidos é normalmente limitado a umas poucas saliências microscópicas (asperezas ou rugosidades); não obstante, costuma-se calcular as tensões assumindo que as forças estão distribuídas sobre toda a área aparente de contato, A. Assim, a pressão interfacial é p = P/A, a tensão de atrito (tensão cisalhante na interface) é i = F/A, e =i/p. Nos processos de conformação o material da peça se deforma e, ao fazê-lo, desliza sobre a superfície mais dura da ferramenta; tem -se assim o chamado atrito de deslizamento. Para valores relativamente moderados da pressão interfacial, pode-se supor que a tensão de atrito é proporcional a p (atrito coulombiano). Contudo, a tensão cisalhante interfacial não pode exceder a tensão de escoamento em cisalhamento do material da peça, e, pois neste ponto a peça para de deslizar sobre a superfície da ferramenta e passa a deformar-se por cisalhamento subsuperficial; é o chamado atrito de aderência. É uma situação freqüente no trabalho a quente, onde a lubrificação é, em muitos casos, difícil. É possível também, e relativamente freqüente, as condições de atrito 111 variarem entre a aderência total e o deslizamento, ao longo da interface, dependendo do valor local da pressão. Os principais efeitos práticos do atrito são: Aumentar o esforço necessário à conformação; Acentuar a tendência à ruptura a ao trincamento da peça (pois tende a tornar a deformação mais heterogênea); Prejudicar o acabamento superficial do produto; Ocasionar desgaste das matrizes e demais ferramentas. OBSERVAÇÕES: 1. As rugosidades da superfície mais dura da ferramenta podem “arranhar” a superfície da peça, produzindo sulcos, que podem ser minimizados pelo bom acabamento das ferramentas, sobretudo das matrizes. 2. Se a lubrificação é deficiente e o acabamento das ferramentas é precário, ou se o lubrificante falha sob alta pressão ocasionando um caldeamento local entre a ferramenta e a peça, pode ocorrer o arrancamento de metal da superfície da peça, que fica retido na superfície das ferramentas. As conseqüências podem ir desde a descamação e esfoliação da peça até o emperramento (engripamento) do fluxo de material. 3. O mecanismo principal de desgaste das ferramentas é a abrasão por partículas duras de óxidos das peças; mas também contribuem a fadiga superficial resultante dos diversos ciclos de trabalho, e as tensões térmicas decorrentes do aquecimento e resfriamento alternados das ferramentas, especialmente no trabalho a quente. 112 Eficiência (rendimento) de processo O trabalho total necessário para se produzir uma dada forma por deformação plástica pode ser dividido em três componentes: WT WP WA WR Onde: WP = trabalho de deformação plástica ideal (homogênea); WA = trabalho para vencer as forças de atrito na interface metal-ferramenta; WR = trabalho redundante, i.e., envolvido em processos de cisalhamento interno devido as deformações heterogêneas, que não contribuem para a mudança de forma da peça. A eficiência ou rendimento de um processo é obtido por: WP WT Valores típicos de para processos de conformação são: extrusão direta 30 a 60%; trefilação 50 a 75%; laminação de chapa 75 a 95%; forjamento em matriz 25 a 40% . Lubrificação em conformação O uso de lubrificantes em conformação visa primariamente reduzir o atrito, introduzindo entre a ferramenta e a peça uma camada de fácil cisalhamento. Há na verdade muitos casos em que a disponibilidade ou não de um lubrificante adequado determina a viabilidade ou não da operação; por exemplo, a extrusão a quente dos aços não foi comercialmente possível até que fosse usado vidro fundido como 113 lubrificante. (processo Ugne-Sejournet) e a extrusão a frio dos aços só é possível com um revestimento de fosfato como lubrificante. Na seleção de um lubrificante, a peça, as ferramentas e o lubrificante devem ser considerados como um sistema único. As funções do lubrificante podem ser diversas: Reduzir a carga necessária para a deformação; Aumentar a deformação possível antes da fratura (trabalhabilidade); Controlar o acabamento superficial do produto; Minimizar a retenção (pickup) de metal nas ferramentas; Minimizar o desgaste das ferramentas; Isolar termicamente a peça das ferramentas; Resfriar a peça e/ou as ferramentas. Os requisitos mais comuns para um bom lubrificante são: Funcionar numa larga faixa de temperaturas, pressões e velocidades de deslizamento; Ter boas características de molhabilidade e espalhamento nas superfícies; Ser compatível com os materiais da peça e das ferramentas com relação ao ataque químico; Ter boa estabilidade térmica e resistência ao ataque bacteriano e de contaminantes; Produzir um resíduo inofensivo e facilmente removível, Não manchar a peça em caso de tratamento térmico ou soldagem subseqüentes; Ser não-tóxico, não-inflamável, e barato. 114 Pode-se distinguir quatro tipos de lubrificação em processos de conformação: (i) LIMÍTROFE ou LIMITE (ingl."boundary lubrication") - as superfícies metálicas ficam separadas por um filme de lubrificante muito tênue, de apenas algumas moléculas de espessura, havendo um considerável contato metal-metal entre as asperezas (rugosidades) das duas superfícies. É o tipo mais comum de lubrificação em operações de conformação, em virtude das altas pressões e relativamente baixas velocidades envolvidas. Os lubrificantes mais usados são os de moléculas orgânicas de cadeia longa, polares, que se ligam às superfícies metálicas pela extremidade polar, ficando a cadeia aproximadamente perpendicular à superfície (p.ex. ácidos e óleos graxos, sabões e ceras), porém tendendo a decompor-se acima de 200-250 C. (ii) HIDRODINÂMICA - as superfícies ficam inteiramente separadas pelo filme de lubrificante, que se desenvolve devido ao movimento relativo delas; é pouco comum em conformação, podendo ser obtida em geral somente quando o lubrificante é pressurizado. O coeficiente de atrito correspondente é baixo, da ordem de 0,001 a 0,03. (iii) QUASE-HIDRODINÂMICA - as superfícies ficam separadas por um filme espesso e viscoso, tal como o vidro fundido (pastoso) na extrusão a quente do aço. (iv) QUASE-HIDROSTÁTICA - as superfícies ficam separadas por um filme contínuo formado por sólidos dúcteis e macios (Pb, Cu, teflon, nylon, polietileno, silicones) ou lamelares (MoS2, grafite, etc.). Em casos especiais empregam-se também: 115 Aditivos de extrema pressão: são substâncias contendo sólidos inorgânicos finamente dispersos (pigmentos ou agentes mecânicos de extrema pressão) ou então substâncias orgânicas contendo halogênios, enxofre ou fósforo, capazes de reagir localmente (agentes químicos de extrema pressão) com as superfícies quando o filme de lubrificante é rompido sob calor e alta pressão, formando um composto com propriedades lubrificantes. Revestimentos conversivos: são substâncias aplicadas sobre as peças para formar uma base capaz de reter lubrificante, algumas tendo elas próprias características lubrificantes (ex.: cal, bórax, fosfatos, cromatos). A tabela I apresenta alguns lubrificantes típicos e os valores do coeficiente de atrito comumente encontrados em processos de conformação mecânica dos metais. Representação esquemática da lubrificação (a) hidrodinâmica; (b) limítrofe com um agente polar; (c) limítrofe com um aditivo mecânico de extrema pressão (pigmento). TENSÕES RESIDUAIS EM PRODUTOS CONFORMADOS Tensões residuais são o sistema de tensões que pode existir em um corpo quando ele está livre de forças externas. São produzidas sempre que um corpo é submetido a deformação plástica não-uniforme, sendo portanto freqüentes em produtos conformados. 116 Considere-se, por exemplo, uma chapa metálica grossa sendo laminada sob condições tais que só ocorre escoamento plástico próximo às superfícies da chapa. Os grãos da superfície da chapa são deformados e tendem a se alongar, enquanto que os grãos do centro permanecem inalterados. Mas dado que a chapa tem de permanecer como um todo contínuo, as regiões central e superficiais têm de se acomodar em termos de deformação: As fibras centrais tendem a restringir o alongamento das fibras superficiais, enquanto que estas procuram esticar as centrais. O resultado é um padrão de tensões residuais na chapa, consistindo de altas tensões compressivas na superfície e uma tensão residual trativa no centro da chapa. Em geral, o sinal da tensão residual produzida por deformação heterogênea é oposto ao sinal da deformação plástica que a produziu; no caso da chapa laminada as fibras que foram alongadas na direção longitudinal pela laminação são deixadas num estado de tensão residual compressiva quando a carga externa é removida. O sistema de tensões residuais existente em um corpo tem de estar em equilíbrio estático. Assim, a força total que atua em qualquer plano através do corpo e o momento total das forças em qualquer plano têm de ser nulos. Para o padrão de tensões longitudinais, a área sob a curva sujeita a tensões compressivas tem de ser numericamente igual à área sujeita a tensões trativas. Por outro lado, não se pode descartar a possibilidade de tensões residuais nas outras duas direções principais, ou seja, de se ter um estado triaxial de tensões residuais. As tensões residuais são elásticas, não podendo, portanto serem maiores do que o limite de escoamento do material. 117 A eliminação ou a redução em intensidade das tensões residuais, conhecida como alívio de tensões, pode ser efetuada tanto por aquecimento como por deformação plástica a frio. O alívio de tensões por aquecimento ocorre primeiramente a partir da temperatura em que a limite de escoamento do material se torna inferior à tensão residual; a tensão residual em excesso deste limite é imediatamente eliminada por escoamento plástico. O restante vai diminuindo gradativamente através de mecanismos internos de relaxação dependentes do tempo. O resfriamento a partir da temperatura de tratamento deve ser suficientemente lento para não reintroduzir tensões residuais, devidas à contração térmica não-uniforme da peça. A deformação plástica a frio pode também reduzir substancialmente os gradientes de deformação responsáveis pelas tensões residuais. Por exemplo, produtos tais como chapas, placas e extrudados são freqüentemente tracionados bem acima do limite de escoamento a fim de aliviar gradientes de deformação por meio de deformação plástica. As tensões residuais em chapas, barras de seção circular e tubos trabalhados a frio podem também ser aliviadas através de flexão alternada, de modo a ultrapassar o limite de escoamento das fibras mais externas, nas chamadas desempenadeiras ou endireitadoras de rolos. 118 (a) Deformação heterogênea na laminação de uma chapa; (b) esquema da distribuição resultante das tensões residuais longitudinais ao longo da espessura da chapa. Aplainamento pelo estiramento. A garra estacionária é ajustável ao comprimento da chapa a endireitar e a garra móvel está ligada ao pistão hidráulico que opera o aplainamento. 119 Desempenadeira de rolos. Os rolos de entrada flexionam mais fortemente a chapa num e noutro sentido, enquanto os rolos de saída servem apenas para acabamento. Diferentes esquemas de máquinas desempenadeiras para barras e tubos, utilizando flexão alternada. 120 REGIME MATERIAL DE TRABALHO DE TRABALHO Sn, Pb, Zn, e SUAS LIGAS LIGAS de Mg FORJAMENTO Lubrificante OG – OM EXTRUSÃO Lubrificante 0,05 OG ou SABÃO TREFILAÇÃO Lubrificante OG LAMINAÇÃO Lubrificante AG-OM ou 0,05 0,05 OM-EM QUENTE OU GR e/ou MoS2 MORNO CONF. CHAPA OM-AG-EM 0,2 OM-AG-EM OG-OM 0,0 5 0,1 0,1 NENHUM Lubrificante 0,2 0,2 GR em OM ou SABÃO SECO 0,1 OG, LANOLINA 0,0 5 AG-OM-OM 0,1 OG- SABÃOEM ou OGSABÃO 0,0 5 0,2 0,1 QUENTE GR ou MoS2 NENHUM OM-AG-EM 0,2 0,2 LIGAS de Al FRIO AG-OM ou SABÃO SECO QUENTE GR FRIO SABÃO SECO ou CERA ou SEBO LIGAS de Cu 0,1 LANOLINA ou SABÃO em FF AG-OM-EM 0,1 AG-OM 0,3 0,1- NENHUM OU 0,2 GR SABÃO SECO OG – SABÃO – 0,1 ou CERA ou EM – OM 0,03 SEBO 1-5% AG em OM 0,03 (1-3) OM – EM OM – EM 0,2 0,1 0,1 121 QUENTE AÇOS FRIO QUENTE AÇOS INOX; Ni e SUAS LIGAS FRIO GR 0,10,2 SABÃO SECO 0,1 EP-OM ou SABÃO em FF ou SABÃO em SABÃO em FF 0,05 FF 0,10,2 0,05 10% OG-EM 0,05 0,03 GR EP-OM, EM ou SABÃO em POLÍMERO 0,2 0,0 5 0,1 VD(100-300) NENHUM AD++ GR 0,2 0,1 PC-OM ou PC-OM ou SABÃO em FF 0,03 SABÃO em FF 0,05 SABÃO em FF ou PC-OM 0,05 OG-PC-EM ou PC-OM 0,1 PC-OM, SABÃO ou POLÍMERO 0,1 VD-GR 0,2 SABÃO ou POÍMERO 0,1 GR QUENTE VD ou GR 0,2 VD(100-300) FRIO SABÃO ou OM 0,1 SABÃO em FF LIGAS de Ti + NENHUM ou GR- AD EM 0,2+ VD(100-300) GR POLÍMERO 0,1 OM 0,05 0,1 PC – PARAFINA CLORADA EM – EMULSÃO; Os ingredientes lubrificantes estão finamente dispersos em água. EP – Compostos para EXTREMA PRESSÃO (contendo S, Cl e P). 122 AG – ÁCIDOS E ÁLCOOIS GRAXOS; p. ex. ácido oléico, ácido esteárico, álcool estearílico. OG – ÓLEOS GRAXOS; p. ex. óleo de coco natural ou sintético. VD – VIDRO (viscosidade na temperatura de trabalho em unidades de Poise). GR – GRAFITE, normalmente num fluido transportador à base de água. OM – ÓLEO MINERAL (viscosidade entre parênteses, em unidades de centipoise a 40 C). FF – revestimento conversivo de FOSFATO (ou similar), facilitando a retenção do Lubrificante. + – Coeficiente de atritos são poucos definidos na extrusão, não sendo portanto fornecidos aqui. ++ – O símbolo AD significa atrito aderente. 123