- Ninguna Categoria

Core Tools: APQP, PPAP, AMEF, SPC, MSA - Automotriz

Anuncio

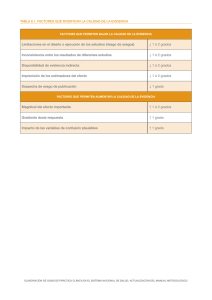

Presenta: Samuel Alvarez Core Tools Core Tools es un conjunto de herramientas principalmente usadas en el sector automotriz. Son 5: PPAP, APQP, AMEF, SPC y MSA. Estas herramientas son procesos desarrollados conjuntamente por Chrysler, Ford y General Motors para diseñar, desarrollar, prevenir, medir, controlar, registrar, analizar y aprobar productos y servicios de calidad que satisfagan las necesidades y expectativas del cliente. Estas herramientas son un requisito de la especificación técnica IATF 16949. Core Tools APQP Advanced Product Quality Planning La planeación avanzada de producto es una metodología que debe seguir un fabricante o proveedor para llegar a un producto terminado. Es muy importante en proyectos complejos ya que la metodología facilita mucho la comunicación entre las partes involucradas, ya sean departamentos internos de un corporativo o clientes y proveedores. PPAP Product Part Approval Process El propósito del PPAP es asegurar que todos los registros y especificaciones de ingeniería del cliente sean entendidos con claridad. Su enfoque está en la aprobación de un producto que ya ha pasado por el proceso de APQP. Core Tools FMEA Failure Mode and Effects Analysis Proporciona las herramientas para el análisis de riesgo en productos o procesos nuevos. En principio, el AMEF conocido también así por sus siglas en español (Análisis de Modo y Efecto de Falla) se encarga de analizar los posibles riesgos de falla en productos y procesos. SPC Statistical Process Control SPC es sencillamente control estadístico de procesos con una orientación bien definida hacia los procesos automotrices. Esta relacionado con MSA sobre todo en los estudios de estabilidad a largo plazo. En realidad, este tema puede ser sustituido por cualquiera de control estadístico de calidad pero su estatus de documento emitido por AIAG lo hace prácticamente normativo. Core Tools MSA Measurement Systems Analysis El análisis de sistemas de medición se divide básicamente en dos partes: la que abarca la parte metodológica de un laboratorio de mediciones y calibraciones y la que se encarga de las herramientas estadísticas para asegurar la calidad en los resultados de las mediciones. MSA unifica criterios sobre la manera en que se acepta o libera un sistema de medición, se concentra principalmente en el estudio y control de la variabilidad de los sistemas de medición y su relación con los procesos de producción. Entre los términos más comunes de MSA está el de GR&R, que es básicamente una herramienta estadística que cuantifica la variabilidad del sistema de medición, sus fuentes, y su relación con la variabilidad del proceso de producción. Advanced Plan for Quality Product DEFINICIÓN Y META DEL APQP DEFINICIÓN Es un método estructurado para definir y ejecutar las acciones necesarias para asegurar que un producto satisface al cliente. Es un Sistema para el desarrollo de un producto para proveedores de la industria automotriz. META Facilitar la comunicación entre todo-el personal involucrado en las actividades de un programa y asegurar que todos- los pasos son completados a tiempo, a un costo aceptable y a los niveles de calidad esperados. ELEMENTOS DEL APQP 1. Planificación y Definición 2. Diseño y Desarrollo del Producto 3. Diseño y Desarrollo del Proceso 4. Validación del Producto y del Proceso 5, Retroalimentación, Evaluación y Acciones correctivas Ejemplo APQP FASE 1. PLANEACIÓN Y DEFINICIÓN Describe: Como determinar las necesidades y expectativas del cliente para planear y definir un programa de calidad Diseñada para: Asegurar que las necesidades y las expectativas del cliente son claramente entendidas Decisión de surtimiento Requisitos de entrada del cliente Evaluación de equipos Evaluación de Factibilidad PRIMERA REUNIÓN, KICK-OFF MEETING VERBO + RESPONSABLE -, FECHA FASE 1. PLANEACION Y DEFINICIÓN Cuando y como inicia el proceso APQP El proceso APQP incluye cinco pasos principales: Planeación de los elementos Ejecución de elementos APQP Monitoreo de calidad del evento Resolver dificultades Reportar status FASE 2. DISEÑO Y DESARROLLO DEL PRODUCTO Describe: Los elementos del proceso de planeación durante los cuales se diseñan las características y son desarrolladas en una forma cercana a la final Diseñada para: Asegurar la comprensión y revisión crítica de los requisitos de ingeniería y otra información técnica requerida Análisis del Modo y Efecto de la Falla de Diseño (DFMEA) Reporte y plan de verificación del diseño (DVP&R) Status APQP's subproveedores Dibujos y especificaciones Plan de Control de prototipos Construcción de prototipos FASE 3. DISEÑO Y DESARROLLO DEL PROCESO Describe: Los aspectos más relevantes del desarrollo de un sistema de manufactura y sus planes de control relacionados para obtener productos de calidad. Diseñada para: Asegurar el desarrollo de un sistema efectivo de manufactura Instalaciones, herramentales y gages Diagrama de flujo de proceso Análisis del Modo y Efecto de la Falla de Proceso (PFMEA) Evaluación del sistema de Medición (MSA) Plan de control de pre-lanzamiento Instrucciones de proceso del operador Especificaciones de empaque FASE 4. VALIDACIÓN DEL PRODUCTO Y DEL PROCESO Describe: Los aspectos mas relevantes de la validación del proceso de manufactura a través de la evaluación de una corrida de prueba de producción piloto. Diseñada para: Asegurar que los planes de control y diagrama de flujo están siendo seguidos y los productos cumplen con los requisitos del cliente. Production Trial Run (Run & Rate) Plan de control de producción. Estudio preliminar de la capacidad del proceso Pruebas de validación de producción Garantía de presentación de la parte (PSW) Evaluación del empaque Aprobación de la planeación de la calidad (Planes de control, diagramas de flujo, instrucciones de proceso, equipos de prueba y gages con su R&R FASE 5, RETROALIMENTACIÓN EVALUACIÓN Y ACCIONES CORRECTIVAS Describe: Los forma en que se debe monitorear el avance de las fases del APQP Diseñada para: Asegurar que la eficacia de los esfuerzos de la planificación de calidad cumplen con los objetivos establecidos por el cliente, costo, oportunidad y calidad aceptables Revisión de Diseño y Manufactura Reducción de la variación (Mejora Continua) Entrega y Servicio SATISFACCIÓN DEL CLIENTE PPAP PPAP por sus siglas Production Part Approval Process, es una de las herramientas también conocidas como Core Tools y se utiliza en la cadena de suministro para establecer la confianza de los componentes y procesos de producción de los proveedores principalmente del sector automotriz, esta es un requerimiento de la especificación técnica ISO/TS 16949. Aunque muchas compañías tienen sus propios requisitos específicos, la AIAG ha desarrollado un estándar común PPAP como parte de la planificación avanzada de la calidad del producto mejor conocido como APQP; esto fomenta el uso de formas y terminología estándar para la documentación de los proyectos. El proceso PPAP está diseñado para demostrar que el proveedor de componentes ha desarrollado su proceso de diseño y producción para satisfacer las necesidades del cliente, minimizando el riesgo de incumplimiento por parte de un uso efectivo de APQP. Los 18 elementos del PPAP son los siguientes: Registros de Diseño: una copia del dibujo. Si el cliente es responsable de este diseño es una copia del plano del cliente que se envía junto con la orden de compra (PO). Si el proveedor es responsable del diseño es un dibujo publicado en el sistema de liberación del proveedor. Autorización de cambio de ingeniería: un documento que muestra la descripción detallada del cambio. Por lo general, este documento se denomina “Notificación de cambios de ingeniería” Aprobación de Ingeniería: esta aprobación es generalmente el juicio de ingeniería con piezas de producción realizadas en la planta del cliente. DFMEA: una copia del DFMEA análisis y modo de falla de diseño, revisado y firmado por el proveedor y el cliente. Diagrama de Flujo de Proceso: una copia del flujo del proceso, indicando todos los pasos y la secuencia en el proceso de fabricación, incluyendo los componentes entrantes. AMEF: una copia del AMEF análisis y modo de falla de producción, revisado y firmado por el proveedor y el cliente. El PFMEA sigue los pasos de flujo de proceso, e indicar “qué podría ir mal” durante la fabricación y el montaje de cada componente. Plan de Control: una copia del Plan de Control, revisado y firmado por el proveedor y el cliente. El Plan de Control sigue los pasos PFMEA, y proporciona más detalles sobre cómo los “problemas potenciales” son verificados en el proceso de montaje de calidad de entrada, o en las inspecciones de productos terminados. Sistema de Análisis de Medición (MSA): contiene generalmente el estudio R&R de las características críticas, y una confirmación de que los indicadores utilizados para medir estas características son calibrados. Resultados Dimensionales: una lista de todas las dimensiones registradas en el dibujo. Esta lista muestra la característica de producto, la especificación, los resultados de la medición y la evaluación de la muestra si esta dimensión está “bien” o “mal”. Registros de Materiales / Pruebas: un resumen de cada prueba realizada en la parte. Este resumen es por lo general se enuentra en la forma DVP&R (Design Verification Plan and Report), que enumera cada prueba individual, cuando se llevó a cabo, la especificación, los resultados y la evaluación de la aptitud / fallo. Si hay una especificación de ingeniería, por lo general se observa en la impresión. Estudios Iniciales del Proceso: por lo general, esta sección muestra todos los gráficos estadísticos de control de procesos que afectan a las características más importantes del producto (CP y CPK). Documentación del Laboratorio Calificado: copia de todas las certificaciones del laboratorio donde se realizan las pruebas reportadas (Calibraciones laboratorio certificado ante la EMA). Reporte de Aprobación de Apariencia: una copia de la AAI (aprobación de la Inspección de la apariencia), firmado por el cliente. Aplicable para los componentes que afectan a la apariencia únicamente. Piezas muestra: una muestra del lote de producción inicial. Pieza Maestra: una muestra firmado por el cliente y el proveedor, que por lo general se utiliza para entrenar a los operadores de las inspecciones. Ayudas de Verificación: cuando hay herramientas especiales para verificar las piezas, esta sección muestra una imagen de los registros de la herramienta y la calibración, incluido el informe dimensional de la herramienta. Requisitos específicos del cliente: Cada cliente puede tener requisitos específicos que se incluyen en el paquete PPAP. Part Submission Warrant (PSW): Este es el formulario que resume todo el paquete PPAP. Este formulario muestra el motivo de la sumisión (cambio de diseño, revalidación anual, etc) y el nivel de los documentos presentados al cliente. Si hay cualquier desviación el proveedor deberá anotarla en el PSW ó informar que PPAP no se puede presentado. Core Tools Plan de Control El Plan de Control o también conocido en ingles como Control Plan es una metodología documentada en el manual de APQPpara ayudar en la manufactura de productos de calidad de acuerdo a los requerimientos del cliente. Esta metodología proporciona un enfoque estructurado para el diseño, selección e implementación de métodos de control con valor agregado para el sistema total. Es una descripción escrita y resumida de los sistemas usados para minimizar la variación del producto y el proceso en cada etapa del mismo y que incluye las inspecciones de recibo, las áreas de material en proceso y material en salida. Proporciona una descripción escrita resumida de los sistemas utilizados para minimizar la variación en el proceso y en el producto. Debe considerarse sin embargo que el Plan de Control no reemplaza la información contenida en las instrucciones detalladas del operador. Vale la pena mencionar el Plan de Control al igual que elAPQP, PPAP, AMEF, SPC y MSA son consideradas las Core Tools del sector automotriz y es un requisito de la especificación técnica ISO/TS 16949. FUNDAMENTOS DEL PLAN DE CONTROL El Manual del APQP en la sección 6 presenta un formato para ejemplificar, pero las organizaciones pueden usar formatos alternos que contengan como mínimo la misma información, se debe verificar adicionalmente los requerimientos específicos del cliente, ver sección 6 de este manual. Un plan de control puede aplicar a un grupo o familia de productos. Es un documento vivo que debe ser actualizado cuando se mejoran los procesos y los sistemas. En las etapas tempranas del ciclo de vida del producto, el propósito del plan de controles documentar el plan inicial para el control del proceso. En etapas subsecuentes es una guía para la manufactura para controlar el proceso y asegurar la calidad del producto. Plan de Control Plan de control AMEF ¿Que es AMEF? Tomado de los sectores que apuestan alto como la industria aeroespacial y defensa, el Análisis de Modo y Efecto de Fallos (AMEF) es un conjunto de directrices, un método y una forma de identificar problemas potenciales (errores) y sus posibles efectos en un SISTEMA para priorizarlos y poder concentrar los recursos en planes de prevención, supervisión y respuesta. AMEF Pasos para hacer un AMEF 1) Determine el producto o proceso a analizar 2) Determinar los posibles modos de falla 3) Listar los efectos de cada potencial modo de falla 4) Asignar el grado de severidad de cada efecto Severidad à La consecuencia de que la falla ocurra 5) Asignar el grado de ocurrencia de cada modo de falla Ocurrencia à la probabilidad de que la falla ocurra 6) Asignar el grado de detección de cada modo de falla Detección à la probabilidad de que la falla se detectada antes de que llegue al cliente 7) Calcular el NPR (Numero Prioritario de Riesgo) de cada efecto NPR =Severidad*Ocurrencia*detección 8) Priorizar los modos de falla 9) Tomar acciones para eliminar o reducir el riesgo del modo de falla 10) Calcular el nuevo resultado del NPR para revisar si el riesgo ha sido eliminado o reducido AMEF Determinar el grado de severidad Para estimar el grado de severidad, se debe de tomar en cuenta el efecto de la falla en el cliente. Se utiliza una escala del 1 al 10: el ‘1’ indica una consecuencia sin efecto. El 10 indica una consecuencia grave. AMEF NPR Es un valor que establece una jerarquización de los problemas a través de la multiplicación del grado de ocurrencia, severidad y detección, éste provee la prioridad con la que debe de atacarse cada modo de falla, identificando ítems críticos. NPR = Ocurrencia * Severidad * Detección Prioridad de NPR: 500 – 1000 Alto riesgo de falla 125 – 499 Riesgo de falla medio 1 – 124 Riesgo de falla bajo 0 No existe riesgo de falla Acciones recomendadas Anotar la descripción de las acciones preventivas o correctivas recomendadas , incluyendo responsables de las mismas. Anotando la fecha compromiso de implantación AMEF SPC Control estadístico de proceso SPC Los gráficos de control, basándose en técnicas estadísticas, permiten usar criterios objetivos para distinguir variaciones de fondo de eventos de importancia. Recopilando datos de mediciones en diferentes sitios en el proceso, se pueden detectar y corregir variaciones en el proceso que puedan afectar a la calidad del producto o servicio final, reduciendo desechos y evitando que los problemas lleguen al cliente final. SPC Los gráficos X−R se utilizan cuando la característica de calidad que se desea controlar es una variable continua. Para entender los gráficos X−R, es necesario conocer el concepto deSubgrupos (o Subgrupos racionales). Trabajar con subgrupos significa agrupar las mediciones que se obtienen de un proceso, de acuerdo a algún criterio. Los subgrupos se realizan agrupando las mediciones de tal modo que haya la máxima variabilidad entre subgrupos y la mínima variabilidad dentro de cada subgrupo. Por ejemplo, si hay cuatro turnos de trabajo en un día, las mediciones de cada turno podrían constituir un subgrupo. Para cada subgrupo calculamos el Promedioy el Rango (Diferencia entre el valor máximo y el valor mínimo). SPC Límites de control vs límites de especificación Especificaciones, o límites de especificación, se diferencian de los límites de control y nunca deben ser confundidos con estos. Una especificación es el requisito de la ingeniería para juzgar la aceptabilidad de una característica particular. Idealmente, una especificación enlaza directamente hacia o es compatible con los requisitos y expectativas (internos y / o externos) de los clientes. Los límites de control pueden caer encima, dentro o por debajo de los límites de especificación. Causas comunes se refieren a las tantas fuentes de variación que están actuando consistentemente en un proceso. Causas comunes dentro de un proceso generan una distribución estable y repetible en el tiempo. Esto es llamado “en un estado de control estadístico”, “en control estadístico”, o algunas veces sólo “en control”. Causas comunes generan un sistema estable de causas aleatorias. Si solo causas comunes de variación están presentes y no cambian, los resultados de un proceso son predecibles. Causas especiales (a menudo llamadas causas asignables) se refieren a cualquier factor causando variaciones que afecten solo algunos resultados del proceso. Estas a menudo son intermitentes e impredecibles. Las causas especiales son señalizadas por uno o más puntos fuera de los límites de control o por patrones no aleatorios de puntos dentro de los límites de control. A menos que todas las causas especiales de variación se identifiquen y se actúe sobre ellas, estas pueden continuar afectando los resultados del proceso en formas impredecibles. Si están presentes causas especiales de variación, los resultados del proceso no serán estables en el tiempo. SPC Sobre-Ajuste Sobre-ajuste es la práctica de tratar cada desviación de la meta, como si fuera el resultado de las acciones de causas especiales de variación en el proceso. Si un proceso estable es ajustado sobre la base de cada medición hecha, entonces el ajuste llega a ser una fuente adicional de variación. Investigando Señales Tomar acciones Investigar las causas antes de este punto SPC Compendio de causas especiales Hay muchas señales fuera de control. Esta lección presentará las ocho señales de causa especial más típicos. La mayoría de los paquetes de software SPC se aplican todos estos criterios y posiblemente más. Sin embargo, no es necesario utilizar todos los criterios disponibles. Base su criterio de selección de las características específicas del proceso y las causas especiales que son dominantes en el proceso. Cada criterio adicional aumenta la sensibilidad dela búsqueda de una causa especial, pero también aumenta la probabilidad de una falsa señal. El objetivo es utilizar la menor cantidad de criterios necesarios para atrapar todas las señales reales y para evitar señales falsas. 1 punto > 3 desviaciones estándar de la línea central 2 de 3 puntos fuera > 2 desviaciones estándar de la línea central 4 de 5 puntos fuera > 1 desviaciones estándar de la línea central Causa posible Posible cambio en el proceso, la variación del mismo ha sido reducida. 15 puntos consecutivos dentro de 1 desviación estándar de cada lado de la línea central Causa posible Error en medición el sistema de Ejemplo: Puede ser debido a una disminución de la resolución o cambio de instrumentos. 15 puntos consecutivos dentro de 1 desviación estándar de cada lado de la línea central Causa posible Un alza en el proceso; la media del proceso se ha incrementado, la variabilidad se ha incrementado (un cambio de operador o de materia prima). Ejemplo: Puede ser debido a una disminución de la resolución o cambio de instrumentos. 7 puntos consecutivos del mismo lado de la línea central SPC Causa posible Posible desgaste de herramienta. 6 puntos consecutivos creciendo o decreciendo SPC Causa posible Problema con el muestreo (Ejemplo las muestras se alternaron entre turnos) 4 puntos consecutivos alternándose arriba y abajo SPC Tabla de resumen de Causas especiales Signo de Causa Especial 1 punto>3 desviaciones estándar de la línea central. 2 fuera de 3 puntos> 2 desviaciones estándar de la línea central (del mismo lado) 4 fuera de 5 puntos> 1 desviación estándar de la línea central (mismo lado). Causaposible El límite de control o la resolución se ha calculado mal o trazado incorrectamente. La variabilidad pieza a pieza ha aumentado (por ejemplo, debido a un cambio de operador, un paso de proceso inadecuado, o un cambio de materiales). En un gráfico de rango, un punto por debajo del LIC puede indicaruna variabilidad disminuida. El sistema de medición ha cambiado(por ejemplo, debido a un nuevo calibre o un medidor dañado). 15 puntos consecutivos dentro de una desviación estándar de cada lado de la línea central. 8 puntos consecutivos> 1 desviación estándar de la línea central (de cada lado) Posible cambio de proceso; la variación del proceso ha sido reducida. Error del Sistema de medición (ejemplo debido a un decrecimiento de la resolución o un nuevo instrumento). 7 puntos consecutivos del mismo lado de la Un alza en el proceso; la media del proceso se ha línea central incrementado, la variabilidad se ha incrementado (un cambio de operador o de materia prima). Ejemplo: Puede ser debido a una disminución de la resolución o cambio de instrumentos. o Posible desgaste de herramienta 6 puntos consecutivos creciendo decreciendo 14 puntos consecutivos alternándose Problema con el muestreo (Ejemplo las muestras se arriba y abajo. alternaron entre turnos. SPC Tabla de causas especiales para gráficos R Signo de Causa Especial 7 puntos consecutivos del mismo lado de la línea central. Causaposible Es probable queel proceso ha cambiado, lo que resulta en un aumentoo disminución la variación del proceso. 6 puntos consecutivos, creciendo o decreciendo La variación del proceso no es aleatorio, lo que indica una causa especial presente. Ejemplos de causas especiales que pueden dar lugar a un aumento de la causa común en la variación, como se muestra en un gráfico de R son: desgaste de las herramientas de la máquina, abrazaderas de fijación, y los rodamientos para husillos, así como la variación dela materia prima. Un aumento en variación debido a daños o mal funcionamiento de los medidores también puede ocurrir. Problema con el muestreo (Ejemplo las muestras se alternaron entre turnos. 14 puntos consecutivos alternándose arriba y abajo. MSA Evaluación de la Estabilidad Estabilidad (o desplazamiento) es la variación total en las mediciones obtenidas con un sistema de medición sobre el mismo Patrón o partes cuando se mide una característica individual sobre un periodo de tiempo prolongado. Estudio de estabilidad 1. Seleccionar una pieza que esté próxima a la media, y determinar su valor de referencia con relación a un estándar trazable. Si un patrón certificado no está disponible, medir la parte diez veces en un ambiente controlado y promediar los valores para determinar el valor de referencia. Esta parte / muestra será designada como la muestra maestra. 2. Se deben tener por lo menos 20 mediciones cada una se realizará una vez por semana, medir la muestra maestra de 3 a 5 veces diarias. Mantenga el número de repeticiones fijas. Tome lecturas durante todo el período sin la variación ambiental natural (a la misma hora y verificar la temperatura). 3. Representar gráficamente los datos en un gráfico de X & R - consulte la sección Control Estadístico de Procesos de la caja de herramientas y calcular los límites de control. 4. Evaluar el gráfico de control para el control estadístico. De nuevo, consulte la sección de Control Estadístico de Proceso para obtener ayuda con esta evaluación. Si no se encuentran causas especiales podemos determinar que el proceso es estable, de lo contrario realizar la toma de medidas y analizar de acuerdo con el SPC. Posibles causas de problemas de estabilidad El instrumento necesita calibración, reduce el intervalo de calibración Instrumento, equipo o dispositivo dañado Mantenimiento pobre Patrón desgastado o dañado, error en Patrón Calibración inapropiada o uso de colocación del Patrón Baja calidad del instrumento – diseño o conformidad Diferente método de medición Distorsión (medida o parte) Arrastre por el medio ambiente Violación de un supuesto, error en una constante aplicada Aplicación – tamaño de parte, posición, habilidad del operador Definición del Sesgo o exactitud Valor Verdadero Sesgo es la diferencia entre el Sesgo promedio observado de las mediciones y el valor verdadero (patrón). si Exactitud > 10% : Ajustar el equipo de medición Utilizar factores de corrección % Exactitud =| Exactitud |* 100 Tolerancia Evaluación Sesgo (Bias) 1. Con referencia a las gráficas X R, restar el valor de referencia para obtener el Bias: Bias = X - Valor de referencia Variación de proceso = 6 desviaciones estándar (Sigma) 2. Calcular el porcentaje Bias: Bias Porcentaje = Bias / variación del proceso 3. Analizar los resultados. Si hay un valor relativamente alto (un valor alto puede tomarse como referencia algo cercano al 10%), examine las siguientes causas fundamentales posibles: o Los operarios no siguen el procedimiento de medición o Un error en la medición del valor de referencia o Inestabilidad en la medición. Si el gráfico SPC muestra una tendencia, el dispositivo de medición podría estar usando o la calibración podría estar fallando. Causas posibles del sesgo excesivo: El instrumento necesita calibración Instrumento, equipo o dispositivo desgastado Patrón desgastado o dañado, error en Patrón Calibración inapropiada o uso de colocación del Patrón Baja calidad del instrumento – diseño o conformidad Error de linealidad Diferente medida para la aplicación Diferente método de medición Medición de la característica incorrecta Distorsión (medida o parte) Medio ambiente Violación de un supuesto, error en una constante aplicada Aplicación – tamaño de parte, posición, habilidad del operador Linealidad Conducción del Estudio La linealidad puede evaluarse usando los siguientes lineamientos: 1) Selecciona g > 5 partes cuyas mediciones, debido a la variación del proceso, cubren el rango de operación del gage. 2) Mide cada parte con una inspección de layout para determinar su valor de referencia y confirmar que el rango de operación del gage en cuestión está cubierto o si existen patrones que cubran el alcance del instrumento también se pueden utilizar. 3) Mide cada parte m >10 veces sobre el gage en cuestión por uno de los operadores quien normalmente use el gage mismo. Nota: Selecciona las partes al azar para minimizar algún sesgo del evaluador en las mediciones. Análisis de Resultados – Gráfico 4) Calcula el sesgo de la parte por cada medición y el promedio de los sesgos para cada parte 5) Grafica los sesgos individuales y los promedios de los sesgos con respecto a los valores de referencia sobre una gráfica lineal. (ver Figura III-B 3) 6) Calcula y grafica la mejor línea ajustada y la banda de confiabilidad de la línea misma. 7) La desviación estándar de la variabilidad de la repetibilidad. 8) Graficar la línea de “sesgo = 0” y revisar la gráfica para indicaciones de causas especiales y aceptación de la linealidad. (ver ejemplo de la Figura IIIB3). Para que la linealidad del sistema de medición sea aceptable, la línea de “sesgo = 0” debe extenderse totalmente dentro de las bandas de confiabilidad de la línea ajustada. Estudio del sesgo y de la linealidad del sistema de medición cmm grande lab 1 Notificado por: Tolerancia: Misc: Nombre del sistema de medición : F echa del estudio: 0.004 Regresión IC 95% 0.003 S Linealidad 0.002 Sesgo del sistema de medición Referencia Sesgo %Sesgo Promedio 0.0002184 4.4 0 -0.0002700 5.4 30 -0.0003300 6.6 210 0.0035000 70.0 250 -0.0008500 17.0 390 -0.0002500 5.0 410 0.0015900 31.8 450 -0.0011800 23.6 0.001 0.000 0 -0.001 0.0014272 R-cuad. 2.8% 0.0000000 %Linealidad 0.0 P * * * * * * * * Porcentaje de la variación del proceso -0.002 0 400 800 1200 Valor de referencia 1600 Porcentaje Sesgo Datos Sesgo prom. Linealidad del sistema de medición Predictor C oef EE del C oef. P C onstante -0.0000832 0.0006630 0.902 Pendiente 0.00000054 0.00000095 0.582 4 2 0 Linealidad Sesgo Estudio del sesgo y de la linealidad de CMM NS 60162113 Notificado por: Tolerancia: Misc: Nombre del sistema de medición : F echa del estudio: 0.0025 Regresión IC 95% Datos Sesgo prom. 0.0020 0.0015 0.0005 0.0000 0 S Linealidad 0.0007903 R-cuad. 12.3% 0.0000003 %Linealidad 0.0 Sesgo del sistema de medición Referencia Sesgo %Sesgo Promedio 0.0005215 0.1 0 0.0000000 0.0 30 0.0004700 0.1 270 -0.0000150 0.0 510 0.0006250 0.1 770 0.0015700 0.3 990 -0.0008500 0.2 1010 0.0011650 0.3 -0.0005 P * * * * * * * * Porcentaje de la variación del proceso -0.0010 0 200 400 600 800 Valor de referencia 1000 Porcentaje Sesgo 0.0010 Linealidad del sistema de medición Predictor C oef EE del C oef. P C onstante 0.0001875 0.0003469 0.600 Pendiente 0.00000070 0.00000057 0.240 0.10 0.05 0.00 Linealidad Sesgo Posibles causas para error de linealidad: El instrumento necesita calibración, reducir el intervalo de calibración Instrumento, equipo o dispositivo dañado Mantenimiento deficiente Patrón desgastado o dañado, error en Patrón Calibración inapropiada o uso de colocación del Patrón Baja calidad del instrumento – diseño o conformidad Equipo inadecuado para la aplicación Falta de robustez en el diseño del instrumento o método Método de medición diferente Cambios de distorsión con el tamaño de la parte (o gage) Medio ambiente Violación de un supuesto Aplicación – tamaño de parte, posición habilidad del operador, fatiga, error de observación. La repetibilidad y la reproducibilidad de Evaluación (R & R): Estudios Repetibilidad y Reproducibilidad Estudios Repetibilidad y Reproducibilidad Estudios Repetibilidad y Reproducibilidad Este tema se refiere a la recogida de datos como se muestra en la figura Siga los siguientes pasos para realizar un estudio R & R: 1. Determinar el número de operarios, ensayos y piezas, que pueden variar de un estudio a otro. Una regla de oro es de 2-3 inspectores, 2-3 ensayos y 5-10 partes - con 10 siendo lo ideal. En este ejemplo vamos a utilizar 3inspectores, 3 ensayos, y 10 partes. 2. Identificar tres inspectores que están todos entrenados en el procedimiento de medición adecuado y en este caso están representados como A, B y C. 3. Llene los espacios en blanco de color amarillo en la parte superior del formulario con la información requerida fondo (Gage tipo, fecha, etc.). También llene el espacio en la parte inferior del formulario pidiendo la tolerancia total especificación. 4. Reunir diez partes que representan el rango de variación del proceso. Si las partes no varían tanto como el proceso, se puede exagerar el error Gage. 5. Identifique cada parte con un número 1-10 de tal manera que los evaluadores no puedan ver los números durante las mediciones. 6. Por favor, consulte la tabla de recopilación de datos a continuación. Verá tres ensayos que el inspector A registrará en las filas A-1, A-2 y A-3. Del mismo modo, el inspector B tiene filas B-1, B-2 y B-3, e inspector C tiene filas de C-1, C-2 y C-3. 7. Comience con Inspector A y que mida cada una de las diez partes en orden aleatorio. Una tercera parte debe registrar los resultados de la primera prueba en la línea A-1. Proceda con los inspectores B & C siguiendo el mismo proceso. A continuación, repita el proceso para los ensayos dos y tres. Estudio RyR por variables RYR Variables Si el sistema de medida tiene un error de más de 30%, el primer paso para mejorar los resultados es el análisis de la ruptura de la fuente de error. Si el mayor contribuyente al error es de repetición, entonces el equipo tiene que mejorar. Del mismo modo, si la reproducibilidad es la mayor fuente de error, la formación del inspector y el seguimiento del procedimiento de medición debe mejorar. Si el sistema de medición no es capaz (error superior al 30%), el error puede normalizarse mediante la adopción de múltiples mediciones y los resultados. Esto puede ser largo y costoso, pero puede ser utilizado para proporcionar los datos de medición fiables, mientras que el proceso de sistema de medición se está mejorando. Discriminación La discriminación es la cantidad de cambio de un valor de referencia que un instrumento puede detectar e indicar. Esto también es referido como resolución o legibilidad. La medida de esta habilidad es el valor de la graduación más pequeña de la escala del instrumento. La regla 10 a 1 se interpreta como que el equipo de medición tiene la capacidad para discriminar al menos un décimo de la variación del proceso. Esto es consistente con la filosofía de mejoramiento continúo. Debido a las limitaciones físicas y económicas, el sistema de medición no nota todas las partes de la distribución de un proceso teniendo características separadas o de diferente medida. En lugar de eso la característica medida será agrupada por los valores medidos dentro de categorías de datos. Todas las partes de la misma categoría de datos tendrán el mismo valor para las características medidas Si al sistema de medición no tiene discriminación (sensibilidad de una resolución efectiva), puede no ser un sistema apropiado para identificar la variación del proceso o cuantificar los valores de una característica individual de la parte. En este caso se deben utilizar mejores técnicas de medición. La discriminación es inaceptable para análisis si este no puede detectar la variación del proceso, e inaceptable para el control si no puede detectar la variación de causas especiales. Discriminación número de distintas categorías Si al sistema de medición no tiene discriminación (sensibilidad de una resolución efectiva), puede no ser un sistema apropiado para identificar la variación del proceso o cuantificar los valores de una característica individual de la parte. En este caso se deben utilizar mejores técnicas de medición. La discriminación es inaceptable para análisis si este no puede detectar la variación del proceso, e inaceptable para el control si no puede detectar la variación de causas especiales. Número de categorías 1 categoría de datos Control Puede ser utilizado para control solo si: - 2 - 4 categorías de datos - - - 5 o más categorías de datos - Análisis Inaceptable para la estimación de parámetros del proceso e índices Sólo indica si el proceso está produciendo partes conformes o no conformes La variación del proceso es pequeña al compararla a las especificaciones La función de pérdida es plana sobre la variación del proceso esperado La fuente principal de variación causa un cambio promedio Puede ser utilizado con técnicas de control semi-variables basadas en la distribución del proceso Puede producir cartas de control por variables insensibles - Puede ser utilizado con cartas de control por variables Recomendado - generalmente no aceptable para estimación de parámetros de proceso e índices ya que sólo proporciona estimados gruesos Estudios Repetibilidad y Reproducibilidad por atributos Introducción Los estudios de gages por atributos calculan la cantidad de sesgo (desviación de la media de mediciones repetidas versus un patrón) y repetibilidad (dispersión de mediciones realizadas por un mismo operador, parte y equipo) de un sistema de medición cuando la respuesta es una variable binaria por atributos. Para obtener estimaciones adecuadas de sesgo y repetibildiad, se deben seguir las reglas del MSA para seleccionar partes con valores de referencia conocidos. El método analítico de estudios de gages por atributos es un método para examinar la precisión de un sistema de medición por atributos. Estudios Repetibilidad y Reproducibilidad por atributos Se deben tomar al menos 8 partes para realizar un estudio del gage por atributos. La parte más pequeña debe tener cero aceptaciones, y la parte más grande debe tener el número máximo de posibles aceptaciones. Para la AIAG, exactamente 6 partes deben tener un número mayor que cero aceptaciones y menos que 20 (máximo número de aceptaciones permitidas). Por el método de regresión, se pueden tener más de seis partes entre los extremos de valores de referencia. Si se especifica el límite de tolerancia inferior, la parte con el menor valor de referencia debe tener cero aceptaciones y la parte con la referencia más alta debe tener el número máximo de aceptaciones posibles. Con un límite inferior conforme los valores de referencia se incrementan, el número de aceptaciones se incrementa. Si se especifica el límite de tolerancia superior, la parte con el menor valor de referencia debe tener el máximo número de aceptaciones posible y la parte con el valor más alto de referencia debe tener cero aceptaciones. Con un límite superior, conforme el valor de referencia se incrementa, el número de aceptaciones decrece. Minitab acepta ya sea datos resumidos o datos individuales de estudios de gages por atributos Estudios de R&R por atributos (Método de acuerdo por atributos) Usar el análisis de acuerdo por atributos para evaluar las calificaciones nominales u ordinales proporcionadas por varios evaluadores. Las mediciones son calificaciones subjetivas de la gente en vez de mediciones físicas. Algunos ejemplos incluye Calificaciones de desempeño de los automóviles Clasificación de la calidad de las fibras como “buena” o “mala”. Calificaciones de color, aroma y gusto del vino en una escala de 1 a 10. En estos casos la característica de calidad es difícil de definir y evaluar. Para obtener clasificaciones significativas, más de un evaluador debe calificar la medición de respuesta. Si los evaluadores están de acuerdo, existe la posibilidad de que las apreciaciones sean exactas. Si hay discrepancias, la utilidad de la evaluación es limitada. Ejemplo: Se utilizaron tres evaluadores, donde cada uno hace tres decisiones en cada parte. Attribute column data Sample Appraiser 1 A 1 A 1 B 1 B 2 A 2 A 2 B 2 B 3 A 3 A 3 B 3 B 4 A 4 A 4 B 4 B 5 A 5 A 5 B 5 B Response Good Good Bad Good Good Good Good Good Bad Good Bad Bad Good Good Good Good Bad Bad Good Bad Sample 1 2 3 4 5 Multiple columns data Appraiser A Appraiser A Appraiser B Appraiser B - Trial 1 - Trial 2 - Trial 1 -Trial 2 Good Good Bad Good Good Good Good Good Bad Good Bad Bad Good Good Good Good Bad Bad Good Bad Cuando los datos se encuentra en varias columnas, de deben introducir los intentos para cada operador juntos, como se indica en la tabla anterior. El orden de los intentos debe ser el mismo para cada uno de los operadores. Ejemplo: Una empresa está entrenando a cinco evaluadores para la porción escrita de un examen estándar de doceavo grado. Se requiere determinar la habilidad de los evaluadores para calificar el examen de forma que sea consistente con los estándares. Cada uno de los evaluadores califica 15 exámenes en una escala de cinco puntos (-2, -1, 0, 1, 2): 1 Abrir el archive ESSAY.MTW. 2 Seleccionar Stat > Quality Tools > Attribute Agreement Analysis. 3 En Attribute column, poner Rating. 4 En Samples, poner Sample. 5 En Appraisers, poner Appraiser. 6 En Known standard/attribute, poner Attribute. 7 Checar Categories of the attribute data are ordered y poner OK Datos para RyR por atributos Appraiser Simpson Montgomery Holmes Duncan Hayes Simpson Montgomery Holmes Duncan Hayes Simpson Montgomery Holmes Duncan Hayes Simpson Montgomery Holmes Duncan Hayes Simpson Montgomery Holmes Duncan Hayes Simpson Montgomery Holmes Duncan Hayes Simpson Montgomery Holmes Duncan Hayes Simpson Montgomery Holmes Duncan Hayes Simpson Montgomery Holmes Duncan Hayes Simpson Montgomery Holmes Duncan Hayes Simpson Montgomery Holmes Duncan Hayes Simpson Montgomery Holmes Duncan Hayes Simpson Montgomery Holmes Duncan Hayes Simpson Montgomery Holmes Duncan Hayes Simpson Montgomery Holmes Duncan Hayes Sample 1 1 1 1 1 2 2 2 2 2 3 3 3 3 3 4 4 4 4 4 5 5 5 5 5 6 6 6 6 6 7 7 7 7 7 8 8 8 8 8 9 9 9 9 9 10 10 10 10 10 11 11 11 11 11 12 12 12 12 12 13 13 13 13 13 14 14 14 14 14 15 15 15 15 15 Rating 2 2 2 1 2 -1 -1 -1 -2 -1 1 0 0 0 0 -2 -2 -2 -2 -2 0 0 0 -1 0 1 1 1 1 1 2 2 2 1 2 0 0 0 0 0 -1 -1 -1 -2 -1 1 1 1 0 2 -2 -2 -2 -2 -1 0 0 0 -1 0 2 2 2 2 2 -1 -1 -1 -1 -1 1 1 1 1 1 Attribute 2 2 2 2 2 -1 -1 -1 -1 -1 0 0 0 0 0 -2 -2 -2 -2 -2 0 0 0 0 0 1 1 1 1 1 2 2 2 2 2 0 0 0 0 0 -1 -1 -1 -1 -1 1 1 1 1 1 -2 -2 -2 -2 -2 0 0 0 0 0 2 2 2 2 2 -1 -1 -1 -1 -1 1 1 1 1 1 Resultados RyR por atributos Results for: Essay.MTW Attribute Agreement Analysis for Rating Each Appraiser vs Standard Assessment Agreement Appraiser # Inspected # Matched Percent 95 % CI Duncan 15 8 53.33 (26.59, 78.73) Hayes 15 13 86.67 (59.54, 98.34) Holmes 15 15 100.00 (81.90, 100.00) Montgomery 15 15 100.00 (81.90, 100.00) Simpson 15 14 93.33 (68.05, 99.83) # Matched: Appraiser's assessment across trials agrees with the known standard. Para que la prueba sea aceptable debe tener un índice de acuerdo de 90% o mayor. Kendall's Correlation Coefficient Appraiser Coef SE Coef Z Duncan 0.89779 0.192450 4.61554 Hayes 0.96014 0.192450 4.93955 Holmes 1.00000 0.192450 5.14667 Montgomery 1.00000 0.192450 5.14667 Simpson 0.93258 0.192450 4.79636 P 0.0000 0.0000 0.0000 0.0000 0.0000 Between Appraisers Assessment Agreement # Inspected # Matched Percent 95 % CI 15 6 40.00 (16.34, 67.71) # Matched: All appraisers' assessments agree with each other. Fleiss' Kappa Statistics Response Kappa SE Kappa Z P(vs > 0) -2 0.680398 0.0816497 8.3331 0.0000 -1 0.602754 0.0816497 7.3822 0.0000 0 0.707602 0.0816497 8.6663 0.0000 1 0.642479 0.0816497 7.8687 0.0000 2 0.736534 0.0816497 9.0207 0.0000 Overall 0.672965 0.0412331 16.3210 0.0000 Kendall's Coefficient of Concordance Coef Chi - Sq DF P 0.966317 67.6422 14 0.0000 All Appraisers vs Standard Assessment Agreement # Inspected 15 # Matched 6 Percent 40.00 95 % CI (16.34, 67.71) # Matched: All appraisers' assessments agree with the known standard. Kendall's Correlation Coefficient Coef SE Coef Z P 0.958102 0.0860663 11.1100 0.0000 * NOTE * Single trial within each appraiser. No percentage of assessment agreement within appraiser is plotted. Interpretación de resultados Minitab muestra tres tablas de acuerdo: Cada evaluador vs el estándar, Entre evaluadores y Todos los evaluadores vs estándar. Los estadísticos de Kappa y Kendall también se incluyen en cada una de las tablas. En general estos estadísticos sugieren buen acuerdo. El coeficiente de Kendall entre evaluadores es 0.966317 (p = 0.0); para todos los evaluadores vs estándar es 0.958192 (p = 0.0). Sin embargo la observación del desempeño de Duncan y Haues indica que no se apegan al estándar. La gráfica de Evaluadores vs. Estándar proporciona una vista gráfica de cada uno de los evaluadores vs el estándar, pudiendo comparar fácilmente la determinación de acuerdos para los cinco evaluadores. Se puede concluir que Duncan, Hayes y Simpson requieren entrenamiento adicional. Método sencillo Tomar 50 piezas, 40 de las cuales dentro de especificaciones y 10 fuera de especificaciones Probarlas con dispositivos “pasa” y “no pasa” por medio de 3 operadores Si no coinciden todos los operadores en al menos el 90%, los dispositivos o gages “pasa, no pasa” no son confiables Interpretación de resultados La siguiente tabla, muestra el significado en intervalos de los valores que pudiera tener kappa durante la evaluación: Tabla 1.Valores del estadístico Kappa 0.90 – 1.00 El sistema de medición es excelente 0.70 – 0.89 El sistema de medición es capaz, pero necesita mejoras 0.50 – 0.69 El sistema de medición es marginal – necesita mejoras 0.00 – 0.49 El sistema de medición es inaceptable Si el valor del estadístico es menor a 0.70 entonces es probablemente algún error con la clasificación de la definición operacional, posiblemente sea muy ambiguo, o el evaluador pudiera necesitar entrenamiento. Si después de realizada una prueba, el estadístico kappa tiene un valor igual a 1, esto quiere decir que existe un acuerdo perfecto entre los evaluadores, o que el evaluador tiene un acuerdo perfecto con el estándar. Mientras que si el estadístico kappa tiene un valor igual o menos a cero significa que el nivel de acuerdo es el mismo que el esperado por la probabilidad.

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados