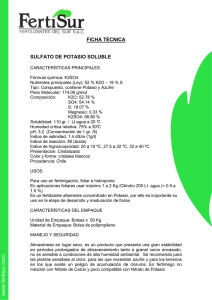

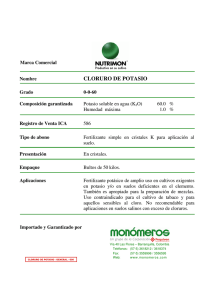

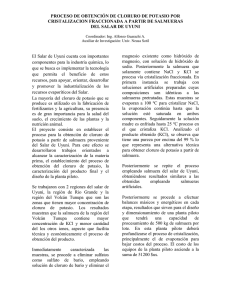

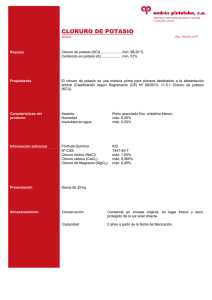

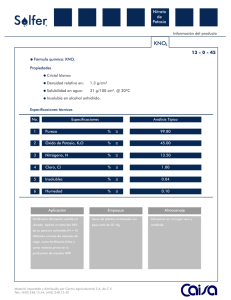

See discussions, stats, and author profiles for this publication at: https://www.researchgate.net/publication/304832440 PRODUCCION DE POTASIO EN BOLIVIA Article · April 2015 CITATIONS READS 0 4,276 1 author: Saul Escalera University of San Simón 9 PUBLICATIONS 0 CITATIONS SEE PROFILE Some of the authors of this publication are also working on these related projects: Desarrollo de Cochabamba en Regimen Autonomo View project All content following this page was uploaded by Saul Escalera on 05 July 2016. The user has requested enhancement of the downloaded file. 1 PRODUCCION DE POTASIO EN BOLIVIA Saul J. Escalera, Ph.D. (1) Profesor Emérito, Universidad Mayor de San Simón [email protected] Cochabamba- Bolivia Junio 4, 2015 1. INTRODUCCION. Durante los últimos veinte años el tema del aprovechamiento de los recursos evaporíticos del Salar de Uyuni en Bolivia ha sido analizado extensamente por propios y extraños. En efecto, muchos han sido los artículos publicados en la prensa nacional, así como también en conferencias nacionales y regionales conducidas al respecto. Sin embargo de toda ésta información sobre el Salar de Uyuni, casi todo ha sido dedicado al tema del litio solamente, dejando de lado otros elementos químicos componentes de las salmueras, que por su contenido mayoritario, relativa facilidad de recuperación e importancia industrial se tornan más importantes tal vez que el mismo litio, tal es el caso del potasio. Se ha calculado que las reservas existentes del elemento K en el Salar de Uyuni son de 110 millones de toneladas y las del Li están en el orden de 5,5 millones de toneladas [Risacher y Ballivian, 1981]. Ahora bien, en el caso del K, los 110 millones de toneladas se traducen en 57 millones de toneladas de KCI explotables, cantidad suficiente para abastecer de fertilizantes a Bolivia y al Grupo Andino por el lapso de varias décadas [Escalera, 1995]. La explotación del Potasio del Salar de Uyuni es, sin duda, crucial para el desarrollo agroindustrial de Bolivia, debido a que se ahorrará una cantidad considerable de divisas con una producción nacional del nutriente potásico garantizando la seguridad alimentaría del país y porque con el excedente de la producción podrá generarse divisas por la exportación de KCl a los países del subcontinente sudamericano, que generalmente lo importan desde el Canadá. 2. POTASIO, POTASA Y SUS USOS. La importancia del potasio radica en el hecho de ser uno de los ingredientes químicos esenciales para promover el crecimiento de las plantas y aumentar el rendimiento agrícola del suelo, los otros dos son el nitrógeno y el fósforo; la mezcla de los tres se conoce comúnmente como fertilizantes NPK. Los suelos agotados y pobres en potasio debido a la agricultura intensa pueden ser mejorados por adición del cloruro de potasio. Generalmente no existen sustitutos para los fertilizantes potásicos, aunque la paja de los cereales contiene algo de potasio, pero su reciclaje es bastante limitado y su descomposición lenta. (1) Dr. Escalera es Ph.D. en Ingeniería de USA. Fue Investigador Senior de la Sherex Chemical Co, USA, donde obtuvo la Patente: US PATENT No. 4.325.821 en base a sus investigaciones sobre potasa en el Canadá. Actualmente es Profesor Emérito de la UMSS y es consultor en Procesos Industriales con sede en CBBA. 2 El término “potasa” se refiere a un grupo de sales de potasio solubles en agua (v.g. cloruro de potasio, sulfato de potasio, nitrato de potasio y sulfato doble de potasio y magnesio) y que son usados como fertilizantes para el crecimiento de las plantas. Consecuentemente, la agricultura es la que más utiliza la potasa, consumiendo cerca del 95% de toda la producción en el mundo. El cloruro de potasio, KCl, más conocido como “muriato de potasio”, es el fertilizante potásico más conocido y utilizado en el mundo y el Canadá tiene más del 90% de producción industrial del mundo. El uso directo de muriato de potasio en tierras de cultivo tiene un efecto fertilizante rápido, especialmente adecuado para cultivos de arroz, trigo, algodón, maíz, sorgo, etc. Sin embargo, alrededor del 5% del cloruro de potasio producido se utiliza en la industria química para producir químicos de uso industrial, tales como carbonato, permanganato, fosfato, yoduros, bromuros, gluconatos y aluminatos de potasio. Estas sustancias son utilizadas en una variedad de industrias como la manufactura de vidrio, de jabones especiales, medicinas y la polimerización de gomas sintéticas y de plástico [Uberhuaga, 2008]. La calidad de contenido de potasio se mide en términos de K2O para añadir a las diversas formas de potasa que existen y para los cálculos se toma en cuenta la razón de KCl/K2O = 1,6. El muriato de potasio comercial contiene por lo menos 60% de K2O, y a veces pueden existir contenidos más bajos de K2O (40% a 50%) en algunas partes de Europa. 2.1. Fertilizantes NPK. En el campo agrícola la potasa es aplicada en las siguientes formas: (a) en “mezclas granuladas” donde las partículas finas cementan a las mezclas mecánicas y químicas del nitrógeno, fósforo y potasio, llamado fertilizante combinado NPK, y (b) en “mezclas voluminosas” con partículas de similar tamaño de fosfato diamónico (DAP) o monoamónico (MAP). Mundialmente es costumbre expresar la demanda total de fertilizantes en unidades NPK, que corresponden a los elementos nutrientes principales, a saber: NH3 para los fertilizantes nitrogenados, P2O5 para los fosfatados y K2O para los potásicos; de esta forma se compara en una forma racional y homogénea las demandas de diferentes abonos en la industria [FAO, 1999]. En el caso de Bolivia, el Ing. Agr. Eulogio Vargas manifiesta que en el Trópico de Cochabamba el cultivo de banano con fertilizante NPK – desarrollado con ayuda de la cooperación internacional en el pasado – ha dado excelentes resultados, y ha demostrado ser uno de los rubros de exportación mas importantes, ya que varios millones de cajas de banano chapareño por año son enviados a Argentina y Chile, generando divisas al país, ingresos a los agricultores y fuentes de trabajo directas e indirectas a una importante población [Vargas, 2012]. La producción de fertilizantes NPK en el Complejo Petroquímico de Carrasco en Cochabamba que se discute en la próxima sección 2.2. hará que el Chapare boliviano sea más competitivo en la producción de banano respecto al Ecuador, donde el costo de fertilizantes NPK es considerablemente mas bajo ($US 380/TM) con relación al costo en Bolivia que es de $US 1000/TM. Otros rubros importantes como papa, caña de azúcar, trigo y algunos más, incrementarían sustancialmente sus actuales niveles de rendimiento con ayuda del NPK/DAP lo que contribuiría fuertemente al desarrollo de la política de seguridad y soberanía alimentaria [Vargas, 2012]. 3 2.2. Producción de NPK en Bolivia. Para la producción de NPK en Bolivia se cuenta con el potasio que se producirá en Uyuni, Potosí, además existen depósitos de fosforita en Capinota, Cochabamba que han sido estudiados extensamente por Lemus [1998] que garantizan el suministro de P2O5, por su parte la planta de amoniaco que se está construyendo en Bulo-Bulo, Cochabamba, garantizará el suministro de N2. Por lo expuesto, es evidente que todas las materias primas para producir NPK existen disponibles en Bolivia. La Figura 1 muestra la forma como se puede realizar la mezcla de materia prima para formular fertilizante NPK en Bolivia [Escalera, 2013]. Amoniaco Superfosfato NH3 Ca(H2PO4)2 (Bulo-Bulo) (Capinota) N2 Silvita KCl (Uyuni) P2O 5 K2O Reactor de Mezcla Suelo artificial Granulación Fertilizante NPK FIGURA 1. Fabricación de Fertilizantes Combinados NPK [Escalera, 2013]. En relación a la tecnología, el International Fertilizer Development Center en Muscle Shoals, Alabama, USA, tiene excelentes programas anuales de entrenamiento en tecnologías de fertilizantes NPK y DAP a donde Bolivia puede enviar a jóvenes ingenieros para su respectivo entrenamiento [IFDC, 1980]. 2.3. Precio de Fertilizantes NPK en Bolivia. Los expertos agrónomos manifiestan que la superficie cultivable de Bolivia es de casi un millón de Has. y se conoce que el consumo de fertilizantes en general es extremadamente bajo y alcanza apenas a 8 kg por hectárea; esto significa que en la mayor parte del territorio 4 nacional arable no se utiliza fertilizantes. Esto se debe a que son importados y caros, en efecto en Abril 2014 en Bolivia el precio de una bolsa de 50 kg de fertilizante NPK 15-15-15 fue de Bs 350 ($US 50), esto corresponde a $US 1.000/TM, un precio altamente prohibitivo para el agricultor boliviano; en comparación . Pero si se materializa la construcción de la planta NPK en el Complejo Petroquímico de Carrasco como el autor de este articulo ha propuesto con una oferta de precios más baratos para el agricultor boliviano, estamos seguros que el crecimiento al año 2015 podría llegar fácilmente a 60.000 TM/año de fertilizante K2O. Por lo expuesto, es de vital importancia que el Gobierno Nacional impulse la producción de fertilizantes NPK y DAP en territorio nacional. 2.4. Oferta de Muriato de Potasio en el Mercado Mundial. El mercado internacional de fertilizantes ofrece potasa en los siguientes tres tamaños: granulado (–6+20#) con ley de 60% K2O, estándar (–20+65#) con ley de 62% K2O, y fino (–65+150#) con ley de 60% K2O, donde el precio del granulado es mayor al del estándar y éste mayor al del fino [Alibaba.com–China, 2013]. Los agricultores prefieren el tamaño granulado por tener un efecto residual durante el proceso de riego, es decir que aguanta varios ciclos de regado. Por ello tiene un precio mayor que el tamaño estándar, tal como se ve en el anuncio de la Compañía China Alibaba.com [2013], que para un pedido mínimo de 20 TM de Cloruro de Potasio grado Fertilizante: >K2O 60% (98% KCl) consigna los siguientes precios: • Color rosa granular: 60% K2O; Color blanco granular: 60% K2O, FOB China: US $ 200/TM. • Color rosa estándar: 60% K2O; Color blanco estándar: 62% K2O, FOB China: US $ 150/TM. • Color blanco fino: 60%- 62% K2O, FOB China: US $ 80/TM Por lo visto, el precio del tamaño granular (grueso) es mucho mayor que el precio de los tamaños estándar y fino. La Figura 2 muestra la oferta de productos de potasio granulado y estándar en el mercado internacional [Alibaba - China, 2013]. GRANULADO 60% K2O FINO 62% K2O $ 200/TM $ 150/TM FIGURA 2. Buena calidad 96% de cloruro de potasio estandard y granulado cristalino de color blanco [Alibaba.com – China 2013]. 5 3. TECNOLOGÍA DE OBTENCION DE CLORURO DE POTASIO (KCl). En la industria canadiense – la mayor productora de potasio en el mundo – el proceso para obtener muriato de potasio se realiza por separación de la silvita (KCl) de la halita (NaCl) a partir de la silvinita (NaCl+KCl) que se cosecha de las costras evaporíticas secas. El proceso utilizado es el de flotación de la silvita (KCl) con colector catiónico llamado amina primaria (RNH2) donde el radical R es un ácido graso de cadena de 22 carbones. Las aminas primarias son obtenidas del amoniaco producidas a partir del gas natural. 2.5. Proceso de Flotación de Cloruro de Potasio con Colector Catiónico. Tradicionalmente, el proceso de flotación de silvita (KCl) se realiza en dos circuitos separados: granulado (–6+25 mallas) y estándar (–25+150 mallas). La flotación del circuito estándar (–25+150 mallas) no presenta ningún problema y se usa una amina primaria (RNH2) de cadena carbónica larga (R=C22) como colector catiónico y MIBC (alcohol compuesto) como agente espumante. La amina primaria es muy selectiva y se adsorbe a las partículas de KCl para flotarlas fácilmente y sacarlas de la celda por medios mecánicos; las aminas primarias no tienen ningún efecto sobre las partículas de NaCl que se depositan el fondo de la celda, el concentrado obtenido sale con ley de 98% KCl y una recuperación es del 93%. La flotación del circuito granulado (–6+25 mallas) es más difícil por el tamaño grande de las partículas de KCl, por lo tanto, además del colector amina primaria hay necesidad de añadir fuel-oil como “agente extensor” para dar mayor hidrofobicidad a la partícula de KCl, también se añade un óxido de amina como “promotor–espumante”, que actúa sobre la espuma haciéndola más resistente y estable para que las partículas flotadas de KCl sean removidas de la celda con facilidad. El agente “óxido de amina” fue ideado y desarrollado por el autor del presente artículo cuando trabajó como Investigador Senior en la Sherex Chemical de Ohio, USA y fue aplicado con éxito en la planta de COMINCO de Saskatchewan, Canadá, para la flotación de silvita (KCl) gruesa (–6+25 mallas) produciendo concentrados de 96% KCl y una recuperación de 90%. Estos excelentes resultados permitieron que el Dr. Escalera obtenga la patente de invención: US PATENT No. 4.325.821 el 20 de Abril 1982 [Escalera, 1982]. 2.6. Diagrama de Operación del Proceso de Flotación de Potasa. La Figura 3 siguiente muestra un diagrama de la operación de flotación desarrollada por el autor en su patente [Escalera, 1982]. 6 amina primaria C22 (colector) oxido de amina (promotor) Gulf Oil # 4 extensor entrada de pulpa (silvinita + salmuera) aire paleta concentrado (92% KCl) colas (NaCl) Recuperación >90% FIGURA 3. Diagrama de la Operación de Flotación de Silvita (KCl) [Escalera, 1982] 2.7. Tecnología Usada en la Planta COMINCO en Saskatchewan, Canadá. La operación en la planta canadiense COMINCO tiene las siguientes características: • Capacidad de Planta: 1.000 TM/día de mena silvinita (KCl+NaCl) tratada. • Tamaño de grano alimentado a la planta es –6# mallas, un grano bastante grueso. • Ley en la mena alimentada a la planta: 25% K2O • Los reactivos utilizados son; para el grano grueso: extensor Gulf Oil #4; promotor: AROSURF MG-609; colector amina primaria C22 AROSURF MG-102. Para el grano estándar: colector amina primaria C22 AROSURF MG-102; espumante: MIBC (los reactivos AROSURF son de la Sherex Chemical, USA). • Los productos obtenidos son: granulado (–6+20#) con ley de 60% K2O y recuperación del 90%, estándar (–20+150#) con ley de 61% K2O con recuperación del 93%. La Figura 4 siguiente presenta el diagrama de flujo del proceso aplicado en la planta COMINCO de Saskatchewan, Canadá [Escalera, 1984]. 7 Silvinita Cosechada (25% K2O) Capacidad Planta: 1.000 tons/día Trituración y Molienda + 6 Mallas Promotor Oxido de amina – 6+20 Mallas Clasificación 1 Colector Amina Primaria C22 Extensor Gulf Oil 14 Salmuera Flotación (granulado) – 20 Mallas – 20 + 150 Mallas Colector Amina Primaria C22 Colas NaCl – 150 Mallas (reserva) Clasificación 2 Espumante MIBC Salmuera Espuma (KCl) Ley = 60% K2O Recuperación: 90% Flotación (estándar) Colas NaCl Espuma (KCl) SECADO SECADO Ley = 61% K2O Recuperación: 93% Fertilizantes granulado y estándar al Mercado FIGURA 4. Flujograma de Proceso de Flotación de KCl en Saskatchewan, Canadá [Escalera, 1984] 8 4. INTENTOS DE DESARROLLO DE TECNOLOGÍA PARA EL POTASIO EN BOLIVIA. Un estudio realizado sobre el Salar de Uyuni hace dos décadas intentó dar algunas pautas para la explotación industrial del litio, potasio y boro, que son los componentes mayoritarios del salar [Urquidi, 1984]. En septiembre 1995, el autor del presente trabajo, realizó un estudio conceptual y técnico del aprovechamiento del potasio de Uyuni que fue presentado como requisito para su ingreso a la Academia Nacional de Ciencias de Bolivia [Escalera, 1995]. Posteriormente, en Febrero 2006 el grupo KLIBOR de Oruro planteó un desarrollo integral de los minerales evaporíticos de Uyuni, manifestando que el estancamiento que históricamente han sufrido las evaporitas de Bolivia se debe a la falta de políticas mineras nacionales que impiden que los productos de los salares se desarrollen en forma creciente en el corto, mediano y largo plazos [Guillen, et al, 2006]. 4.1. Trabajo del Grupo CCII–REB de la GNRE. En Septiembre del año 2008, el Gobierno de Evo Morales conformó una Comisión Científica llamada CCII–REB conformado por técnicos bolivianos bajo la supervisión del Ing. Echazú Gerente Nacional de Recursos Evaporíticos (GNRE) de COMIBOL para desarrollar el proceso tecnológico de recuperación de litio y potasio del salar de Uyuni con financiamiento inicial de $US 5,7 millones del Gobierno Boliviano. Posteriormente, en Mayo del 2011 el Banco Central de Bolivia (BCB) concedió un crédito adicional para el proyecto “Desarrollo Integral de la Salmuera del Salar de Uyuni Planta Industrial Fase II”, desembolsando Bs 246,82 millones, que representa el 31% del total contratado por la GNRE de COMIBOL para los proyectos de producción de carbonato de litio y cloruro de potasio [GNRE, 2011]. Después de 4 años de trabajo de la GNRE, durante los que se mantuvo absoluta reserva del trabajo realizado por la Comisión Científica CCII–REB, en Marzo 2012 el Ing. José Bustillos – Director de Investigación y Desarrollo de la GNRE, por invitación de CODEPANAL de La Paz presentó la conferencia: “Avance en la Industrialización de los Salares de Bolivia” [Bustillos, 2012], dando algunos detalles técnicos sobre los procesos desarrollados para la producción de carbonato de litio y de potasio En el caso del potasio, informó que el tamaño de grano para flotación es de –14+48# (Serie Tyler) y que la ley del concentrado obtenido es de 48% K2O (76% KCl) y recuperación de 80%. Posteriormente, en Agosto 2012 el Presidente Morales inauguró la planta de potasio Llipi–Llipi, ocasión donde se informó que tiene capacidad de 1000 TM/mes – es una planta piloto –con una inversión de $us 18 millones. Pero, pronto se constató que la planta no estaba funcionando conforme a los estándares internacionales, porque un análisis técnico de los resultados de la planta demuestra que las dificultades se traducen en la baja producción de planta, porque en los meses Enero a Marzo 2013 apenas produjo 160 toneladas, cuando debía haber producido 480 toneladas de concentrado de potasio – calculado en base a la recuperación de 80% informado por la GNRE – esto significa que la planta tiene un rendimiento de apenas 34 %. 4.2. Proceso de Flotación de KCl Desarrollado por la GNRE. Esta sección analiza técnicamente la producción de potasio en la Planta de Llipi–Llipi inaugurada el mes de Octubre 2012. La figura 5 siguiente muestra el diagrama de diagrama de flujo desarrollado por el grupo CCII–REB y construido como planta piloto en Llipi-Llipi. 9 Salmuera Capacidad Planta: 1000 TM/mes Ley = 20 % KCl (12 % K2O) Evaporación-Cristalización I Salmuera Filtración Evaporación-Cristalización II Producción NaCl Producción LiCl Salmuera Filtración - 48# Silvinita (KCl-NaCl) Molienda en Seco +14# Clasificación ARMEEN - 14+ 48# Acondicionamiento Salmuera MIBC COLAS (NaCl) Flotación ESPUMA KCl Filtrado Secado Concentrado Potasa Ley = 76 % KCl (48 % K2O) Recuperación: 80 FIGURA 5. Diagrama de Flujo de la Planta de Potasio en Llipi-Llipi [Bustillos, 2012]. Un resumen de los datos técnicos de la planta es el siguiente: • Capacidad de Planta: 1000 TM/mes que representan 34 TM/día de mena silvinita (KCl+NaCl) tratada. • Tamaño de grano alimentado a la planta: –14+48# (Serie Tyler) • Ley en alimentación a la planta: 20% KCl que corresponde a 12% K2O (factor de conversión es KCl = 1,6 x K2O) • Reactivos utilizados: colector Amina Primaria ARMEEN de la Akzo Chemical, USA; espumante: MIBC. No se utiliza fuel oil como extensor para ayudar la flotación de las partículas de KCl.. • Concentrado obtenido: 200 TM/mes de silvita, que representan 7 TM/día de silvita KCl. % 10 • Tamaño de grano del concentrado: –14+48# (Serie Tyler) que corresponde al tamaño estándar practicado por la industria mundial de la potasa. • Ley de concentrado obtenido: 76% KCl que corresponde a 48% K2O; recuperación de KCl en el concentrado: 80%. Los resultados que se han obteniendo en la Planta de Llipi-Llipi de Uyuni no son buenos, tal como se demuestra a continuación en un análisis técnico realizado por el autor. 4.3. Observaciones a los Resultados de la Planta de Llipi-Llipi. En base a los datos de operación de planta mencionados arriba, se puede mencionar las siguientes observaciones: (a) Las piscinas de evaporación que tiene la GNRE son muy lentas y demoran más de un año en producir la silvinita alimentada a la planta de flotación de KCl. Hubiera sido mejor que la GNRE utilice los conos de evaporación intensiva desarrollados por el grupo Technikum–UATF, formado por la UATF de Potosí con apoyo científico de la UT de Freiberg de Alemania, y que logran elevar de 0,5 a 12 gramos de litio por litro de salmuera concentrada, obteniéndose además cristales con alto grado de pureza de cloruro de sodio y cloruro de potasio en solo una décima parte del periodo que emplea una piscina de evaporación tradicional, para lograr una cosecha de salmuera concentrada [Voight, 2012] (b) La ley de la mena en la cabeza es muy pobre, apenas 20% KCl (corresponde a 12% K2O), material muy pobre comparado con la planta canadiense que generalmente tiene una cabeza de 40% KCl que corresponde a 25% K2O; es decir el doble de lo que ocurre en Llipi–Llipi. Esto quiere decir que no se está controlando bien el proceso de cristalización en las piscinas de evaporación. (c) El tamaño de grano producto de la operación de molienda –14+48# (serie Tyler) no se ajusta a las exigencias del mercado internacional de potasa (KCl), porque tradicionalmente este mercado ofrece los siguientes tamaños: granulado (–6+20 mallas) con ley de 60% K2O, estándar (–20+65 mallas) con ley de 62% K2O, y fino (–65+150 mallas) con ley de 60% K2O, donde el precio del granulado es mayor al del estándar [Alibaba.com–China, 2013]; el tamaño granulado el más apetecido por tener un efecto residual en su función como fertilizante para las plantas. (d) El concentrado obtenido de silvita KCl con una ley de 76 % KCl (48 % K2O), es de baja calidad y contiene mucha ganga NaCl, y no podrá ser utilizado como abono porque resultará letal para las plantas. (e) La recuperación de silvita KCl es de apenas 80 %, esto quiere decir que hay mucha pérdida de KCl en las colas (non-float). Los resultados muestran que la planta no ha sido diseñada bien, porque el concentrado obtenido tiene una ley de 48% K2O y una recuperación del 80% que son valores muy bajos, comparados con la planta de COMINCO en Canadá, que produce concentrado tamaño granulado (-6+20#) con ley 60% K2O y recuperación del 90% y tamaño estándar (-20+150#) con ley 61% K2O y recuperación del 93%. Por consiguiente, el producto boliviano de KCl ofrecido por la GNRE no podrá competir en el mercado sudamericano, especialmente 11 Venezuela que compra KCl del Canadá para su planta NPK en el Estado de Valencia, porque no producen los tamaños granular y estándar que normalmente requiere la industria de fertilizantes NPK en el mundo. 5. PLANTA DE POTASIO DISEÑADA POR ERCOSPLAN DE ALEMANIA. El año pasado 2013, la GNRE haya contratado en forma directa y pagado 4,8 millones de dólares a la consultora alemana ERCOSPLAN – financiados con recursos del crédito del Banco Central de Bolivia (BCB) – para el diseño de una planta de flotación para producir 700.000 toneladas por año de cloruro de potasio (KCl) con 95 por ciento de pureza, a partir de la salmuera del Salar de Uyuni [ANF - La Paz Diciembre 19, 2013]. Cabe reconocer que ERCOSPLAN es una firma de ingeniería alemana que tiene 50 años de experiencia en el diseño de plantas de cloruro de potasio, por lo que estamos seguros que realizó un buen trabajo. La GNRE ha informado que la capacidad de la planta diseñada por la alemana ERCOSPLAN es para la producción de 700 mil toneladas/año de cloruro de potasio con 95% de pureza en términos de KCl. También informó que la planta utilizará como materia prima 2,20 millones de metros cúbicos por año (6.100 metros cúbicos/día) de silvinita (KCl+NaCl) cristalizada, que proveerán las piscinas de evaporación instaladas en el salar de Uyuni. La planta será construida en un área de 500 por 500 metros y podría estar concluida en 2016. 6. PROPUESTA DE TECNOLOGIA PARA RECUPERAR POTASIO DE LA SALMUERA DE UYUNI. El autor propone que la tecnología canadiense sea aplicada en las menas de silvinita del Salar de Uyuni, para lograr mejores resultados que los obtenidos hasta ahora en Llipi-Llipi. Esta tecnología involucra conducir el proceso de flotación en presencia de un óxido de amina como espumante-promotor en medio acuoso de salmuera, donde las partículas sólidas de silvita (KCl) se separan eficientemente de las partículas de halita (NaCl). Lo más aconsejable era que el grupo adopte la tecnología desarrollada por el Dr. Escalera y explicada con detalle en su patente de invención: US PATENT No. 4.325.821 el 20 de Abril 1982 [Escalera, 1982]. Desde el año 2009 el autor ofreció transferir la tecnología de su invención al Ministerio de Minas y Metalurgia y al grupo GNRE de Bolivia y nunca recibió respuesta. Como alternativa habría sido más barato seleccionar a 5 ingenieros metalúrgicos: 2 seniors y 3 juniors y enviarlos a Regina, Provincia de Saskatchewan en Canadá, para que realicen pasantías de 6 meses en la planta COMINCO que es una de las mayores productoras de potasa en el mundo con tecnología de punta. 6.1. Tamaño de Planta para Producción Industrial de KCl en Uyuni. La GNRE ha informado que el diseño de la planta por la ERCOSPLAN fue hecha para dos módulos de flotación – llamados trenes por la GNRE – cada uno produciendo 350.000 TM/año de concentrado KCl; nuestra recomendación es que se construya solamente uno de los módulos con el fin de satisfacer la demanda nacional que es de 100.000 TM/año de KCl [Uberhuaga, 2008] y el resto de la producción de 250.000 TM/año de KCl podrá ser exportada para cubrir la demanda de fertilizantes potásicos de los países de la subregión andina, como Venezuela que importa potasa desde el Canadá. 12 6.2. Reactivos Fabricados en Bolivia para la Flotación del KCl en Uyuni. Ya se ha mencionado que en la flotación de silvita se usan aminas primarias de cadena carbónica larga (C22) como colectores catiónicos. Las aminas primarias son compuestos orgánicos derivados del amoniaco (NH3), por sustitución de un hidrógeno de la molécula de amoniaco por un grupo alkilo R=CnH2n+2; obteniéndose amina primaria R1-NH2; estas aminas son muy selectivas en su acción sobre partículas de KCl para flotarlas fácilmente, y no tienen efecto sobre las partículas de NaCl que se depositan el fondo de la celda de flotación. Es importante indicar que en Bolivia podemos fabricar aminas primarias a partir del amoniaco producido en el complejo petroquímico de Bulo-Bulo, tal como el autor propuso en un articulo publicado recientemente [Escalera, 2013], ya existe un estudio de factibilidad realizado por la Gerencia Nacional de Industrialización (GNI) de YPFB [Siles, 2008]. Para hacer realidad esto, será necesario que YPFB firme en convenio institucional de transferencia de tecnología con la Sherex Chemical Co. en Dublin, Ohio, USA, que es la mayor fabricante de aminas del mundo con tecnología propia y no será muy difícil conseguir dicha tecnología. Luego, la producción de aminas como derivados del amoniaco producido en Bulo-Bulo de Cochabamba, permitirá que Bolivia sea autosuficiente en colectores catiónicos y promotores para la industria de KCl de Uyuni. 6.3. Recursos Humanos Bolivianos para Procesar Evaporitas. Sostenemos que la flotación de silvita KCl para separarla de la halita (NaCl) no debe ser un problema para los ingenieros y técnicos bolivianos, porque estamos acostumbrados a flotar minerales con mucha eficiencia desde hace muchos años produciendo concentrados de estaño, zinc, cobre y otros metales importantes, y que inclusive operaron en plantas de hasta 1.000 TM/día en Colquiri de COMIBOL. Entonces operar una planta de flotación de silvita KCl será relativamente fácil para los ingenieros bolivianos, la única diferencia es que en lugar de agua se utiliza salmuera como medio, también el manejo de algunos equipos modernos de flotación – celdas cilíndricas – sea un tanto diferente que el de las antiguas celdas cúbicas de flotación; sin embargo nada difíciles de aprender para los técnicos bolivianos. Asimismo, en Bolivia existen empresas que poseen el conocimiento para elaborar proyectos, dimensionar equipos y diseñar plantas de flotación con solvencia tecnológica y a un costo menor que las firmas de ingeniería del exterior. En efecto, en La Paz está la empresa Mineral Processing, una consultora de desarrollo y diseño de procesos metalúrgicos; en Santa Cruz está la empresa metal mecánica Caballero de Santa Cruz, que es la más grande y más completa de Bolivia y construyó el horno Ausmelt y toda su estructura para la fundición de estaño de Vinto en Oruro; en Cochabamba está la empresa Enabolco, con experticia en proyectos de ingeniería, construcción de estructuras metálicas y utiliza tecnología de punta aplicando robótica para diseñar y construir sistemas de control de calidad para diversas industrias. También hay industrias nacionales expertas en la fabricación de equipos y accesorios para plantas de concentración de minerales de buena calidad y precios económicos que nada tienen que envidiar a las importadas del exterior, v.g. Aceros Tesa en Oruro. 7. CONCLUSIONES. El articulo ha demostrado que el proceso desarrollado por la GNRE ha cometido errores conceptuales y su aplicación en la planta de Llipi–Llipi ha dado resultados muy pobres que pueden ser resumidos de la siguiente manera El proceso de producción de KCl en grado de 13 fertilizante, no ha sido desarrollado correctamente, conforme a lo que se practica en la industria a nivel internacional, donde los concentrados de silvita deben tener los tamaños: granular (–6+20#) y estándar (–20+150#) para ser comercializados. Consecuentemente, para mejorar la calidad (ley de K2O) y la cantidad (porcentaje de recuperación) del producto final obtenido, en el presente articulo se dan pautas precisas a los técnicos de la GNRE para realizar pruebas de laboratorio y de planta piloto tomando como base la tecnología canadiense y desarrollar un proceso de concentración de silvita que sea eficiente para la obtención de los siguientes productos: (a) concentrado granulado (–6+20#) con ley de 60% K2O y recuperación del 90%, y (b) concentrado estándar (–20+150#) con ley de 62% K2O y recuperación del 93%. Tal como exige el mercado internacional de fertilizantes potásicos. Finalmente, la explotación industrial de las evaporitas del Salar de Uyuni – entre ellos el potasio – es muy importante para el desarrollo industrial de Bolivia. Con esta premisa en mente, como bolivianos debemos aportar para que la tecnología de producción de potasa en Uyuni sea eficiente en términos de calidad y cantidad del producto KCl. REFERENCIAS BILIOGRAFICAS. ALIBABA.COM – CHINA (2013). “Productos cloruro de potasio KCl – Fertilizantes para la agricultura”. Disponible en el website: http://spanish.alibaba.com/productgs/potassium-chloride-kcl-agriculture-1222387045.html. Acceso Octubre 22, 2013. BOLPRESS (2012). Disponible en: http://www.bolpress.com/art.php?Cod=2012102608, ingreso en Octubre, 2012. BUSTILLOS, J. (2012). “Avance en la Industrialización de los Salares de Bolivia” Conferencia en CODEPANAL, La Paz, Marzo 2012. ECHAZU, BOLPRESS (2012). Disponible en el website: (http://plataformaenergetica.org/content/3784), ingreso en septiembre 2012. ECHAZÚ, L.A. 2013). Declaraciones publicadas en el periódico virtual: http://www.cambio.bo/economia/25042013/bolivia_logra_primeras_tonelad as_.... ESCALERA, S.J. (1982). “Amine Oxide Promoters for Froth Flotation of Mineral Ores”, U.S. Patent Nº 4,325,821, April 20, 1982. ESCALERA, S.J. (1984). “Desarrollo de un Nuevo Agente Promotor-Espumante para la Flotación de Silvita”. Tesis de Grado inédita, Facultad Nacional de Ingeniería, UTO, Oruro, Bolivia. ESCALERA, S.J. (1995). “El Potasio del Salar de Uyuni – Un Potencial Económico Dormido”. Trabajo de investigación presentado ante el Plenario de la ACADEMIA NACIONAL DE CIENCIAS DE BOLIVIA como requisito para el ingreso como miembro. Septiembre 1995. ESCALERA, S.J. (2012). “Ciencia, Tecnología y Litio en Bolivia”, Artículo publicado en Abril 2012. ESCALERA, S.J. (2013). “Complejo Petroquímico en Carrasco - Desarrollo para Cochabamba”. Conferencia Magistral presentada en el Congreso 14 Internacional de Ingeniería Química, Ambiental y de Alimentos, en Cochabamba, Abril 20-21 2013. ESCALERA, S.J. (2014). “Planta de Potasio en Bolivia – ¿Dependencia Tecnológica de Alemania?”. Articulo publicado Enero, 2014, disponible en el website: http://www.eldiario.net/noticias/2014/2014_02/nt140204/opinion.php?n=28 &-planta-de-potasio-en-bolivia-dependencia-tecnologica-de-alemania, F.A.O, (1999). “Guia para el Manejo Eficiente de Nutrición de las Plantas”. Informe Final. Roma, 1999. GNRE (2011). “Proyecto de Industrialización de la Salmuera del Salar de Uyuni”. Disponible en el website: (http://www.bolpress.com/art.php?Cod=2012102608) ingreso en Junio 2011. GUILLÉN. J.; LOVERA, J. y AYALA, M. (2006). “Minería de los Recursos Evaporíticos: Nueva Visión de Desarrollo”. Grupo KLIBOR, Oruro, Bolivia, Febrero 2006. IFDC, 1980. “New Developments in Fertilizer Technology”. International Fertilizer Development Center, Muscle Shoals, Alabama 35660, October 1980. LEMUS, A.M., ESCALERA, S.J. (1998). “Fabricación de Fertilizante Fosfatado Parcialmente Acidulado a Partir de Roca Fosfórica”. Proyecto de Grado de Ingeniería Industrial, UMSA, 1998. RISACHER, F. & BALLLIVIAN O. (1981). “Los Salares del Altiplano Boliviano”. Informe Final, Convenio UMSA-ORSTON, Paris. SILES, M.; ESCALERA, S.J. (2007). “Estudio de Pre-Factibilidad para una Planta de Amoniaco y Etanolaminas de 30.000 TM/A en Bolivia”. Gerencia Nacional de Industrialización de YPFB, Cochabamba, Julio 2008. SQM, (2013). “Nueva Planta de Secado y Compactado de KCl en SQM de Chile”. Disponible en el website: ttp://seia.sea.gob.cl/archivos/Capitulos_1_al_3.pdf acceso Octubre 10, 2013. UBERHUAGA, A.; ESCALERA, S.J. (2008). “Estudio de Pre-Factibilidad para una Planta Productora de Fertilizantes DAP/NPK en Bolivia”. Tutor Saul J. Escalera, Ph.D., Tesis inédita de Ing. Industrial de la UMSS, Julio 2008. URQUIDI, F. (1984). “Proyecto del Salar de Uyuni”, Academia Nacional de Ciencias de Bolivia, Informe Final, Septiembre 1984. VARGAS, E. (2012). Comunicación privada via E-mail Octubre 14, 2012. <[email protected]> acceso VOIGHT, W., (2012). “Universidades Avanzan en Proyecto de Industrializar Litio y el Salar de Uyuni”. Publicado en: http://www.plataformaenergetica.org/content/381), Ingreso en Septiembre 2012. 15 ANEXOS. U.S. Patent Nº 4.325.821, Abril 20, l.982 “AMINE OXIDE PROMOTERS FOR FROTH FLOTATION OF MINERAL ORES” Inventor: Saul J. Escalera, Dublin, Ohio. Asignado a: Sherex Chemical Company, Inc., Dublin, Ohio RESUMEN (Traducido del Inglés): Se desglosa un proceso innovador donde partículas preseleccionadas son separadas selectivamente en condiciones de flotación, como una fase espuma a partir de partículas sólidas remanentes que permanecen en fase acuosa, en presencia de un colector de amina primaria. Tal innovación involucra el conducir el proceso de flotación en presencia de una proporción efectiva de un óxido de amina como promotor en medio acuoso de salmuera. Las partículas preferidas en la separación son menas de silvita (KCl) del Canadá. Tiene 22 alegaciones, no hay dibujos. Examinador Principal: Robert Halper Abogado Agente: Mueller / Smith ----------------------- 16 View publication stats