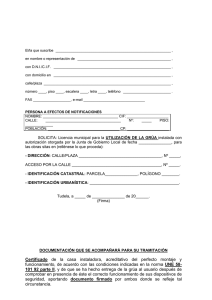

1 3 2 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 23 22 24 A A max. 46000 min. 11000 B B C C D D E E F F G G approx. + 30,8 m H J J 42000 H K 25000 R 7150 L approx. 16700 L M approx. 19100 K M N N P 12000 P Q 5040 13000 12500 approx. 16600 Q Änderung vorbehalten - subject to change without notice - sous reserve de modification R Schutzvermerk ISO 16016 Maßstab - scale - échelle Gepr. Trademark ISO 16016 1:100 Gez. Mark déposée ISO 16016 aus Configurator Datum 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 Ind. Änd.- Nr. Anzahl Datum Gepr. Name Zeichnungsnummer - drawing number - no de dessin GHMK4406 17115-DC-05-0 entstand aus: Konecranes GmbH 1 Name Benennung - designation - désignation 22 23 24 R Oferta 17115 CAPACIDADES DE CARGA GRÚA MÓVIL DE PUERTO G HMK 4406 ALCANCE [M] CAPACIDADES DE CARGA [t] Carga pesada Carga pesada Carga general Cuchara Contenedor en los cables en el gancho en el gancho en el gancho 11 12 (75%)* 103,2 103,2 (75%)* 100,0 100,0 (75%)* 63,0 63,0 (50%)* 40,0 40,0 en el spreader 1 Singlelift (75%)* 41,0 41,0 13 14 103,2 103,2 100,0 100,0 63,0 63,0 40,0 40,0 41,0 41,0 15 16 17 103,2 103,2 103,2 100,0 100,0 100,0 63,0 63,0 63,0 40,0 40,0 40,0 41,0 41,0 41,0 18 19 103,2 103,2 100,0 100,0 63,0 63,0 40,0 40,0 41,0 41,0 20 21 22 103,2 103,2 103,2 100,0 100,0 100,0 63,0 63,0 63,0 40,0 40,0 40,0 41,0 41,0 41,0 23 24 98,1 93,4 94,9 90,2 63,0 63,0 40,0 40,0 41,0 41,0 25 26 89,1 85,1 85,9 81,9 63,0 63,0 40,0 40,0 41,0 41,0 27 28 81,5 78,1 78,3 74,9 63,0 63,0 40,0 40,0 41,0 41,0 29 30 74,1 71,2 70,9 68,0 63,0 63,0 40,0 40,0 41,0 41,0 31 32 68,5 65,2 65,3 62,0 63,0 62,0 40,0 40,0 41,0 41,0 33 34 62,9 60,7 59,7 57,5 59,7 57,5 39,1 37,5 41,0 41,0 35 36 37 38 39 40 41 58,6 56,7 54,8 53,1 51,4 49,9 48,4 55,4 53,5 51,6 49,9 48,2 46,7 45,2 55,4 53,5 51,6 49,9 48,2 46,7 45,2 35,7 34,3 32,7 31,2 30,0 29,0 27,9 41,0 41,0 41,0 40,9 39,2 37,7 36,2 42 43 44 46,9 45,2 43,9 43,7 42,0 40,7 43,7 42,0 40,7 26,9 26,0 25,1 34,7 33,0 31,7 45 46 42,3 40,8 39,1 37,6 39,1 37,6 24,2 23,4 30,1 28,6 Peso propio de travesaño de mec. de gancho giratorio SMAG SW125: 3,2 t Peso propio de spreader 1 Bromma EH 5U: 9,0 t * indica el aprovechamiento de la carga de vuelco en tantos por ciento 17115-TT-05-0 Oferta 17115 DATOS TÉCNICOS GRÚA MÓVIL DE PUERTO G HMK 4406 INDICE PÁGINA 1.0 DIMENSIONES PRINCIPALES 2 2.0 PESOS 2 3.0 ACCIONAMIENTO PRINCIPAL 2 4.0 MECANISMO DE ELEVACIÓN 3 5.0 MECANISMO DE GIRO 3 6.0 MECANISMO DE BASCULACIÓN 3 7.0 MECANISMO DE TRASLACIÓN 3 8.0 CONDICIONES DEL ENTORNO 4 9.0 APROVECHAMIENTO DE LA CARGA DE VUELCO 4 10.0 CLASIFICACIÓN DE GRÚAS Y MECANISMOS DE ACCIONAMIENTO 4 11.0 ILUMINACIÓN 5 12.0 TRATAMIENTO SUPERFICIAL 5 17115-TD-05-0 1/5 Oferta 17115 1.0 DIMENSIONES PRINCIPALES Largo del chasis sin placas de apoyo Ancho del chasis sin placas de apoyo Tamaño de las placas de apoyo Base de apoyos (largo / ancho) Alcance de la grúa hacia atrás Altura del punto de articulación de la pluma Altura de vista del operador de la grúa Largo de pluma Alcance máximo Alcance mínimo Altura de elevación por encima del muelle a partir del gancho aprox. 16.6 aprox. 9.0 2.0 m x 4.5 13.0 m x 12.5 7.15 aprox. 16.7 aprox. 19.1 47.0 46.0 11.0 11 m hasta 34 m de alcance 46 m de alcance Altura debajo del muelle a partir del gancho 2.0 Diesel-eléctrico MOTOR DIESEL ** Fabricante Modelo Tipo de combustión Refrigeración Potencia nominal (PRP, ISO 8528) Número de cilindros Consumo de combustible (en plena carga) 3.3 aprox. 87.5 t 360 t ACCIONAMIENTO PRINCIPAL Tipo de sistema de accionamiento 3.1 42.0 m 25.0 m 12.0 m PESOS Contrapeso Peso total de la grúa preparada para el servicio*** 3.0 m m m m m m m m m m Cummins QST 30-G2 NR1 Diesel Water 809 kW a 1800 rpm 12 max. 211 g/kWh CAPACIDAD DEL DEPÓSITO Volumen del depósito principal Tiempo útil de trabajo con un depósito lleno (en función del modo y de la intensidad de servicio) 17115-TD-05-0 aprox. 7850 l hasta 220 h 2/5 Oferta 17115 4.0 MECANISMO DE ELEVACIÓN Número de tambores de cable Número de cables Velocidades de elevación: 1 2 hasta 15.0 t 45.0 t 63.0 t 0.0 t 0.0 m/min 100.0 t 18.0 m/min 0.0 0.0 0.0 0.0 5.0 68.0 m/min 38.0 m/min 31.0 m/min t t t t MECANISMO DE GIRO Número de mecanismos de giro Velocidades de giro: Velocidades periféricas máximas en cabeza de pluma: 6.0 1 sin carga hasta 2.0 rpm hasta 63.0 t hasta 1.7 rpm hasta 100.0 t hasta 0.6 rpm sin carga hasta 300 m/min hasta 63.0 t hasta 200 m/min hasta 100.0 t hasta 80 m/min MECANISMO DE BASCULACIÓN Velocidades máximas de abatimiento: Velocidades medias de abatimiento: 7.0 0.0 m/min 0.0 m/min 0.0 m/min 0.0 m/min 79 m/min hasta 63.0 t hasta 100.0 t 65 m/min 27 m/min hasta 80 m/min 6 6 2 24 14.00-24 6.0 % / -250 mm 4.3 m 13.5 m 25° MECANISMO DE TRASLACIÓN Velocidad de desplazamiento Número total de ejes Número de ejes dirigidos Número de ejes propulsados Número de ruedas Tamaño de neumáticos Capacidad ascensional Compensación vertical de los ejes Radio de curva interno mínimo Radio de curva externo mínimo Ángulo máximo del desplazamiento a paso de cangrejo 17115-TD-05-0 +250 mm aprox. aprox. aprox. 3/5 Oferta 17115 8.0 CONDICIONES DEL ENTORNO Velocidades de viento admisibles: Grúa en servicio Grúa en servicio de desplazamiento Grúa fuera de servicio hasta hasta hasta 24 m/s 24 m/s 46 m/s Si la velocidad del viento es superior a 46 m/s hay que bajar y asegurar la punta de la pluma. Temperaturas ambientales admisibles: ** 9.0 mínima máxima -20° C +45° C APROVECHAMIENTO DE LA CARGA DE VUELCO Servicio con cargas normales / pesadas Servicio con cuchara de mordazas motorizada 10.0 CLASIFICACIÓN DE GRÚAS Y MECANISMOS DE ACCIONAMIENTO Clasificación según: 10.1 FEM 1.001, 3ª edición, 1998 CLASIFICACIÓN DE GRÚAS Servicio Servicio Servicio Servicio 10.2 < 75 % < 50 % con con con con contenedores (Single Lift) cuchara de mordazas motorizada0 cargas normales cargas pesadas 40.0 t 63.0 t 100.0 t A7 A7 A5 A3 Mecanismo de elevación: Servicio con contenedores (Single Lift) Servicio con cuchara de mordazas motorizada Servicio con cargas normales Servicio con cargas pesadas 40.0 t 63.0 t 100.0 t M7 M7 M6 M3 Mecanismo de giro: Servicio con contenedores (Single Lift) Servicio con cuchara de mordazas motorizada Servicio con cargas normales Servicio con cargas pesadas 40.0 t 63.0 t 100.0 t M7 M7 M7 M7 40.0 t 63.0 t 100.0 t M7 M7 M7 M7 CLASIFICACIÓN DE MECANISMOS DE ACCIONAMIENTO Mecanismo de basculación: Servicio con contenedores (Single Lift) Servicio con cuchara de mordazas motorizada Servicio con cargas normales Servicio con cargas pesadas Mecanismo de traslación: 17115-TD-05-0 M4 4/5 Oferta 17115 11.0 ILUMINACIÓN Cabeza de la pluma Parte inferior de la pluma Parte delantera de la torre Parte trasera de la torre 12.0 Lámpara Lámpara Lámpara Lámpara de de de de vapor vapor vapor vapor metálico metálico metálico metálico 1 x 2000 1 x 2000 2 x 400 1 x 400 W W W W TRATAMIENTO SUPERFICIAL** La parte exterior de la estructura primaria de acero de la grúa está recubierta según la siguiente especificación: Tratamiento superficial de la estructura de acero: Preparación superficial: Capa básica: Capa intermedio: Capa superficial: Imprimación epoxi de 2 componentes rica en polvo de zinc Poliuretano acrílico de 2 componentes Poliuretano acrílico de 2 componentes Espesor nominal total de capa: 12.1 EN ISO 12944 Sa 2½ (ISO 8501-1) ≥ 50 µm ≥ 120 µm ≥ 90 µm ≥ 260 µm ESQUEMA DE COLORES Pluma Parte delantera de punta de la pluma incluyendo las poleas Torre, poleas, container de motor Diesel Superestructura / Recinto de máquinas, container eléctrico RAL 5015-Azul celeste Cilindro de abatimiento Chasis Contrapeso inferior/superior Cabina de la torre, plataforma de cabina y cabina del chasis Placas de apoyo, llantas, ejes, balancines (incluyendo la parte inferior del chasis) RAL 5015-Azul celeste RAL 5015-Azul celeste RAL 7001-Gris plata RAL 5015-Azul celeste RAL 7001-Gris plata RAL 5015-Azul celeste RAL 7001-Gris plata RAL 1013-Blanco perla RAL 7001-Gris plata Otros esquemas de colores a petición. Leyenda: * Los datos provienen del equipamiento básico. También se puede obtener un equipamiento especial alternativo ** Los datos provienen del equipamiento especial ***Depende de la configuración selectionada Salvo modificaciones técnicas. 17115-TD-05-0 5/5 Oferta 17115 CARGAS DEL MUELLE GRÚA MÓVIL DE PUERTO G HMK 4406 DATOS TÉCNICOS DEL EQUIPO: Peso total: (aprox.) Carga máxima: Peso total en servicio: Número de ejes: Base de apoyos: Medidas de placas de apoyo:** Número de placas de apoyo por esquina: 360 100 460 6 13,0 m 2,0 m 1 t t t x 12,5 m x 4,5 m **otros tamaños sobre demanda GRÚA EN ESTADO DE DESPLAZAMIENTO: CARGA REPARTIDA UNIFORMEMENTE DURANTE EL DESPLAZAMIENTO DE LA GRÚA Superficie cubierta 149,53 m2 Carga repartida uniformemente (360,0 t / 149,5 m2) 2,41 t/m2 10,5 m Superficie cubierta ( 14,2 m x 10,5 m ) PRESIÓN DEBAJO DE LAS RUEDAS Carga sobre el eje: Ruedas / Eje: Carga / Rueda Superficie de contacto / Rueda Presión debajo de la rueda: 60,0 4 15,00 1690 8,88 t t cm2 kg/cm2 14,2 m Fig. 1: Superficie cubierta por la grúa en estado de desplazamiento * GRÚA EN SERVICIO: CARGAS DE APOYO MÁXIMAS [Carga pesada - 75%] POSICIÓN DE LA PLUMA Carga: Radio de alcance: Carga sobre placa(s) de apoyo: Placa(s) sobre la(s) cual(es) actúa la carga: Superficie de placas de apoyo: Presión sobre el terreno: I Pos. II II III 100,0 t 100,0 t 100,0 t 22 m 22 m 22 m 189,8 t 223,0 t 192,8 t A, D A A, B 9,00 m2 9,00 m2 9,00 m2 2,11 kg/cm2 2,48 kg/cm2 2,14 kg/cm2 A Pos. III B Pos. I D C Fig. 2: Determinación de posición de la pluma y de las placas de apoyo * * Las figuras son ejemplares y pueden diferenciarse del equipo configurado 17115-QS-05-0 Oferta 17115 DESCRIPCIÓN TÉCNICA GRÚA MÓVIL DE PUERTO G HMK 4406 INDICE PÁGINA 1 GRÚAS MÓVILES DE PUERTO 3 2 CHASIS 4 2.1 2.2 2.3 2.4 ESTRUCTURA METÁLICA SISTEMA DE APOYOS MECANISMO DE TRASLACIÓN ABASTECIMIENTO DE ACEITE A PRESIÓN 4 5 5 6 3 SUPERESTRUCTURA 7 3.1 3.2 3.3 3.4 3.5 3.6 3.7 3.8 SISTEMA DE COMUNICACIÓN EQUIPO DIESEL-ELÉCTRICO MECANISMO DE ELEVACIÓN MECANISMO DE GIRO MECANISMO DE ABATIMIENTO UNIDAD OLEOHIDRÁULICA EQUIPO CENTRAL DE ENGRASE CONTRAPESO 8 8 9 10 11 11 11 12 4 SISTEMA DE TORRE / PLUMA 13 4.1 4.2 4.3 TORRE PLUMA DE ABATIMIENTO SUBIDA A LA CABINA DE LA TORRE 13 14 14 5 CABINA DE LA TORRE 15 5.1 5.2 INSTRUMENTOS DE MANIPULACIÓN Y CONTROL VISUMATIC® – SISTEMA DE GESTIÓN DE GRÚA 16 16 6 TRAVESAÑO DEL MECANISMO DE GANCHO GIRATORIO 17 7 EQUIPOS DE SEGURIDAD 18 7.1 7.2 7.3 7.4 7.5 7.6 7.7 7.8 DISPOSITIVO DE PROTECCIÓN DE SOBRECARGA DISPOSITIVO DE SEGURIDAD PARA EL DESPLAZAMIENTO DE LA GRÚA CONTROL DEL SISTEMA DE APOYOS PUNTO FINAL DE DESCONEXIÓN VÁLVULAS DE SEGURIDAD ANEMÓMETRO PARADA DE EMERGENCIA INTERRUPTOR DE HOMBRE MUERTO 18 18 18 18 18 19 19 19 8 EQUIPO ELÉCTRICO 20 8.1 CONTAINER ELÉCTRICO 20 17115-TB-05-0 1/23 Oferta 17115 8.2 8.3 8.4 8.5 8.6 8.7 ORDENADOR CENTRAL ILUMINACIÓN CONTADOR DE HORAS DE SERVICIO VIDEOCÁMARA PARA AYUDA DE SERVICIO RADIOTELEMANDO RESISTENCIAS DE FRENADO VARIABLES 20 20 21 21 21 21 9 PROTECCIÓN DE SUPERFICIES 21 10 EQUIPAMIENTO OPCIONAL 22 17115-TB-05-0 2/23 Oferta 17115 1 GRÚAS MÓVILES DE PUERTO Las grúas móviles de puerto Konecranes Gottwald pertenecen al grupo de grúas basculantes y giratorias. El año 1956 se introdujeron en el mercado y hasta hoy se han ido perfeccionando cada vez más. Con capacidades de carga de hasta 200 t y radios de trabajo de hasta 64 m, las grúas móviles de puerto se emplean para buques de todos los tipos y tamaños. La posibilidad de cambiar los equipos de manipulación de carga rápidamente hace que las grúas móviles de puerto sean idóneas para la manipulación flexible de todo tipo de mercancías, incluyendo contenedores, carga general, a granel y de proyectos. El chasis con neumáticos de goma de las grúas Konecranes Gottwald garantiza su movilidad en el ámbito del puerto. Son capaces de desplazarse hasta el buque y son utilizadas en casi todos los lugares del puerto. El concepto de accionamiento diesel-eléctrico no contaminante de las grúas móviles de puerto Konecranes Gottwald se caracteriza por su alto grado de eficiencia, escaso consumo de gasoil y bajo nivel de emisiones de ruido. Una grúa móvil de puerto consta de cuatro unidades principales: Chasis Superestructura Torre Pluma La cabina de la torre constituye el lugar de trabajo diseñado ergonómicamente para el operador de la grúa, el cual dispone de una vista excelente sobre el área de trabajo. Desde allí son controladas todas las funciones de la grúa. La grúa está equipada adicionalmente con un radiotelemando. Las grúas móviles de puerto Konecranes Gottwald son diseñadas y fabricadas conforme al estado actual de la técnica, respetando al mismo tiempo las normas y directivas internacionales. Este hecho, en combinación con los muchos años de experiencia que Konecranes tiene en la construcción de grúas, representa la base para un servicio de grúa fiable, efectivo y duradero. 17115-TB-05-0 3/23 Oferta 17115 2 CHASIS Corchetas para el transporte Escalera Viga testera Viga de apoyo Balancines Accionamientos de traslación Placa de apoyo Ilustración 1: Representación esquemática del chasis 2.1 ESTRUCTURA METÁLICA El chasis está diseñado con una estructura metálica soldada en forma de caja a prueba de torsión. La construcción está diseñada para absorber las fuerzas y momentos que se producen durante el servicio y desplazamiento de la grúa. 2.1.1 CORCHETAS PARA EL TRANSPORTE Para poder levantar la grúa completamente montada se han integrado en la estructura metálica del chasis cuatro puntos de enganche fijos. Estos puntos de enganche posibilitan un cambio de posición rápido de la grúa, p.ej. con una grúa flotante. 2.1.2 ACCESO A LA SUPERESTRUCTURA Una escalera montada en el lado frontal hace posible que se pueda subir cómodamente del muelle al chasis. El peldaño inferior de la escalera está fijado de manera flexible, con lo que está protegido contra daños. 17115-TB-05-0 4/23 Oferta 17115 Desde allí se puede acceder a la plataforma de la superestructura pasando por algunas puertas de seguridad. Estas puertas y las escaleras de emergencia adicionales posibilitan un abandono seguro de la grúa sin importar la posición en que se encuentre la superestructura. 2.2 SISTEMA DE APOYOS La estructura metálica del chasis está equipada con dos vigas testeras. Cada una de esas vigas testeras da cabida a dos vigas de apoyos. Las vigas de los apoyos son recogidas y extraídas mediante cilindros hidráulicos, que también están incorporados en las vigas testeras. La posición de dichas vigas es determinada por interruptores de fin de carrera sin contacto. Las placas de apoyo son bajadas (para apoyar la grúa) o subidas con la ayuda de un cilindro hidráulico ubicado en cada viga. Todos los cilindros de las vigas y de apoyo son recogidos y extraídos opcionalmente de forma simultánea, o bien individualmente en el modo de servicio manual. El accionamiento del sistema de apoyos desde la cabina de la torre se realiza mediante interruptores pulsantes que se encuentan en el monitor del Visumatic® (Sistema de gestión de grúa) cerca del asiento del operador de la grúa, o mediante el radiotelemando. La posición horizontal de la grúa se indica en el Visumatic® mediante un nivel de burbuja electrónico. 2.2.1 PLACAS DE APOYO Las placas de apoyo están fijadas de forma articulada en los cilindros de apoyo, y pueden desmontarse con facilidad para desplazar la grúa por lugares estrechos. 2.3 MECANISMO DE TRASLACIÓN 2.3.1 ACCIONAMIENTO DE TRASLACIÓN Un motor hidráulico por eje propulsado impulsa la grúa mientras ésta se desplaza. La distribución de par hidráulica entre los ejes garantiza una reducción uniforme del par de fuerzas. La velocidad máxima es lograda en ambas direcciones de marcha. 2.3.2 EJES Tan sólo se utilizan dos tipos de ejes con neumáticos gemelos. Los ejes propulsados son frenados y dirigidos adicionalmente. Tienen diferenciales en el centro del eje y juegos de planetarios en los cubos de ruedas. Los demás ejes son dirigidos. El escaso número de tipos de ejes reduce la variedad de piezas de recambio, simplificando de esta manera el mantenimiento. 2.3.3 SUSPENSIÓN DE EJES La suspensión de los ejes con balancines de ruedas robustos y de bajo mantenimiento garantiza una distribución uniforme del peso total sobre todos los ejes. Al mismo tiempo los balancines de ruedas posibilitan un movimiento vertical independiente de los ejes. Así no representa ningún problema atravesar o pasar por encima de obstáculos tales como rieles o depresiones del terreno. 17115-TB-05-0 5/23 Oferta 17115 2.3.4 DIRECCIÓN Todos los ejes son dirigidos por cilindros hidráulicos. La sincronización de los ángulos de giro de las ruedas se realiza con la ayuda de transmisores de longitud electrónicos, que están integrados en los cilindros de dirección. Este concepto de dirección permite una dirección exacta con un mínimo desgaste de los neumáticos y posibilita el desplazamiento a paso de cangrejo, proporcionando así una maniobrabilidad excelente de la grúa. 2.3.5 DESPLAZAMIENTO A PASO DE CANGREJO En el modo de desplazamiento a paso de cangrejo la grúa puede ser desplazada paralelamente respecto al eje longitudinal, dirigiendo todos los ejes con el mismo ángulo de giro. El desplazamiento paralelo de la grúa facilita las maniobras en muelles estrechos y asegura un máximo nivel de movilidad. 2.3.6 FRENADO El freno hidráulico de servicio frena el desplazamiento de la grúa mediante válvulas de freno. Un freno de discos múltiples que funciona en aceite ayuda al freno hidráulico de servicio facilitando así el arranque en pendientes. El freno de estacionamiento con fuerza almacenada de muelle es aplicado automáticamente después de pararse la grúa. Todos los sistemas de freno actúan sobre los ejes propulsados. 2.3.7 MANDO DEL MECANISMO DE TRASLACIÓN El movimiento de traslación de la grúa es dirigido desde la cabina de la torre, desde la cabina del conductor opcional o con la ayuda del radiotelemando. Este mando incluye el accionamiento, la dirección, el frenado, el descenso de la grúa para reposar sobre sus ruedas desde la posición de apoyo, y el apoyo para el servicio de la grúa. La aceleración se realiza sin sacudidas hasta la velocidad máxima en ambas direcciones. 2.3.8 SEÑALES DE AVISO DURANTE LA MARCHA DE LA GRÚA Señales de aviso ópticas y acústicas garantizan la seguridad de la grúa durante la marcha. 2.4 ABASTECIMIENTO DE ACEITE A PRESIÓN El abastecimiento de los sistemas hidráulicos de apoyo, dirección, traslación y frenado con aceite a presión se realiza mediante la unidad oleohidráulica que se encuentra en la superestructura. 17115-TB-05-0 6/23 Oferta 17115 3 SUPERESTRUCTURA La estructura metálica soldada y construida a prueba de torsión está diseñada para la absorción de todas las fuerzas y momentos que se producen durante el servicio de la grúa. La superestructura está basada en una plataforma compacta y portante que incluye el zócalo de la torre, sobre la cual se encuentran dispuestos los diferentes accionamientos y grupos de manera que ocupan poco espacio. El autómata programable de la grúa y las unidades eléctricas de mando y control se encuentran en un container eléctrico ubicado en la parte posterior de la plataforma de la superestructura. Encima de este container se encuentra instalado el equipo diesel-eléctrico en el container del generador Diesel. Ambos containers protegen el autómata programable de la grúa y el equipo diesel-eléctrico contra las influencias del ambiente. Al mismo tiempo, el container del generador Diesel protege el medio ambiente contra las emisiones de ruido. El mecanismo de giro y la unidad oleohidráulica se encuentran dispuestos dentro del zócalo de la torre. El mecanismo de elevación está ubicado en el área central de la plataforma de la superestructura. Una plataforma de transición en la parte delantera de la superestructura posibilita la transición segura del chasis a la superestructura. El acceso a los accionamientos y grupos y a la cabina de la torre se consigue mediante cómodas escaleras y plataformas, accesibles a través de puertas cerrables. La superestructura está iluminada con tubos fluorescentes, de los cuales algunos también sirven para la iluminación de emergencia. Contenedor del generador Diesel Zócalo de la torre Contenedor eléctrico Puertas de seguridad Ilustración 2 : Representación esquemática de la superestructura – Vista lateral 17115-TB-05-0 Plataforma de superestructura 7/23 Oferta 17115 Tambor de cable Transmisión de mec. de elevación Motor de mec. de elevación Hydraulic pump Mecanismo de giro Ilustración 3 : Representación esquemática de la superestructura 3.1 SISTEMA DE COMUNICACIÓN La grúa móvil de puerto está dotada de un sistema de comunicación que consta de auriculares y micrófonos, los cuales pueden conectarse en las siguientes áreas: Container del generador Diesel Container eléctrico Recintos de máquinas Cabina de la torre En la cabina de la torre el sistema es completado por altavoces externos y un amplificador con micrófono. 3.2 EQUIPO DIESEL-ELÉCTRICO La energía eléctrica para los accionamientos de la grúa es generada por un equipo Diesel-eléctrico que consta de un motor Diesel y un generador trifásico. El equipo Diesel-eléctrico está suficientemente dimensionado, de manera que todas las funciones de la grúa puedan ser accionadas simultánea e independientemente una de otra. 17115-TB-05-0 8/23 Oferta 17115 El motor Diesel acciona el generador a una velocidad constante. Para poder cambiar rápidamente el equipo diesel-eléctrico, estos grupos están montados sobre un bastidor de base común, que puede ser sacado del container del generador Diesel utilizando los medios auxiliares típicos del puerto. Para ello el contenedor puede ser levantado de la superestructura y depositado sobre el muelle para facilitar la accesibilidad, o bien permanecer encima de la superestructura. La unidad de mando del motor Diesel está adosada al motor y dispone de pulsadores de arranque y parada, encendido accionado por llave y una indicación digital para: Presión de aceite del motor Temperatura del agua de refrigeración Medición de revoluciones Contador de horas de servicio Voltímetro de tensión de batería Las baterías de arranque con interruptor principal se encuentran igualmente en el container del generador Diesel. 3.2.1 DEPÓSITO PRINCIPAL DE COMBUSTIBLE El depósito principal de combustible está integrado en la estructura metálica de la plataforma de la superestructura. Su volumen está diseñado para el servicio intensivo de la grúa en varios turnos. Desde el depósito principal es alimentado el depósito intermedio. La boca para llenar el depósito principal se encuentra en el chasis. El rellenado rápido del depósito principal también es posible durante el servicio de la grúa. Para ello deben tenerse en cuenta las disposiciones legales del respectivo país. 3.2.2 DEPÓSITO INTERMEDIO El motor Diesel es accionado con combustible que proviene del depósito intermedio, que se encuentra en el container del generador Diesel. El depósito intermedio es llenado automáticamente con combustible que proviene del depósito principal en la plataforma de la superestructura. El llenado automático es regulado con la ayuda de varios sensores que se encuentran en el depósito intermedio. 3.3 MECANISMO DE ELEVACIÓN La unidad de mecanismos de elevación está estructurada de forma modular y se compone de los siguientes elementos: Motor trifásico Freno de discos múltiples Engranaje planetario con etapa de engranaje intermedio Tambor de cable enrollado con una sola capa de cable Los componentes están dispuestos de tal manera que se puede acceder fácilmente a todos los puntos de mantenimiento. El tambor de cable resistente a la intemperie está ubicado detrás de la torre. Todos los demás componentes están instalados al abrigo de la intemperie. 17115-TB-05-0 9/23 Oferta 17115 Los cables de elevación están enrollados sobre el tambor formando una sola capa, para que el desgaste quede reducido a un mínimo. Los extremos de los cables están unidos directamente al travesaño del mecanismo de gancho giratorio, es decir, la velocidad del gancho equivale a la velocidad del cable. El trayecto horizontal de carga durante una maniobra de abatimiento hacia afuera o hacia adentro se realiza haciendo pasar los cables por las poleas tres veces entre la cabeza de la torre y la punta de la pluma. 3.3.1 LUBRICACIÓN DE MECANISMO DE ELEVACIÓN La transmisión del mecanismo de elevación está equipada con una lubricación por circulación de aceite. 3.3.2 FRENO DE MECANISMO DE ELEVACIÓN La velocidad de elevación es frenada eléctricamente por el motor del mecanismo de elevación. A una velocidad de elevación casi nula, el freno de disco soltado hidráulicamente y cargado por resorte engranará automáticamente. También actuará como freno de emergencia si se produce un fallo de la alimentación eléctrica. 3.3.3 MANDO DE MECANISMO DE ELEVACIÓN El motor eléctrico es un motor trifásico asincrónico regulado por frecuencia. La regulación del motor del mecanismo de elevación es realizada por un ondulador basado en tecnología IGBT. El sistema de accionamiento regulado por frecuencia proporciona una aceleración y un retraso suave del movimiento de elevación, protegiendo con ello tanto los componentes mecánicos como la construcción metálica contra la fatiga. La velocidad de elevación alcanzable aumenta automáticamente al reducirse la carga. 3.4 MECANISMO DE GIRO Con el mecanismo de giro la superestructura puede ser girada sin fin en 360°. El mecanismo de giro está estructurado de forma modular y se compone de los siguientes elementos: Motor trifásico Acoplamiento flexible Freno de disco Unión de giro mediante rodillos de tres hileras Engranaje planetario completamente blindado El piñón de accionamiento del engranaje planetario engrana en el dentado interior de la unión de giro. 3.4.1 LUBRICACIÓN DEL MECANISMO DE GIRO La transmisión del mecanismo de giro funciona en un baño de aceite. La unión de giro mediante rodillos y el dentado disponen de una lubricación centralizada. 3.4.2 FRENO DEL MECANISMO DE GIRO El frenado del movimiento de giro se realiza eléctricamente. Después de frenarse completamente el mecanismo de giro, se acciona automáticamente el freno de disco (soltado hidráulicamente y cargado por resorte) de dicho mecanismo. También actúa como freno de emergencia automático al producirse un corte de corriente. 17115-TB-05-0 10/23 Oferta 17115 3.4.3 MANDO DEL MECANISMO DE GIRO El motor eléctrico es un motor trifásico asincrónico regulado por frecuencia. La regulación del motor del mecanismo de giro es realizada por un ondulador basado en tecnología IGBT. El sistema de accionamiento regulado por frecuencia proporciona una aceleración y un retraso suave del movimiento de giro. La velocidad máxima de giro depende de la posición de la pluma y es regulada de forma automática. 3.5 MECANISMO DE ABATIMIENTO El abatimiento de la pluma hacia adentro o hacia afuera se efectúa mediante un cilindro diferencial hidráulico de abatimiento que mantiene la pluma en cualquier posición. El cilindro está instalado debajo de la pluma. El movimiento del cilindro es dirigido por válvulas de freno. Por razones de seguridad se han montado válvulas de seguridad contra rotura de tubos. La cabeza de la pluma puede ser bajada a una altura de trabajo para realizar trabajos de mantenimiento. La placa de válvulas en el cilindro de abatimiento es fácilmente accesible desde una plataforma de la superestructura para realizar trabajos de mantenimiento. 3.5.1 ACCIONAMIENTO DEL MECANISMO DE ABATIMIENTO La unidad oleohidráulica ubicada en la plataforma de la superestructura suministra aceite a presión para el servicio del cilindro de abatimiento. 3.5.2 MANDO DEL MECANISMO DE ABATIMIENTO La aceleración y el retardo del movimiento de abatimiento son controlados por válvulas y por el cambio del caudal de aceite, sin que se produzcan sacudidas ni escalonamientos. 3.6 UNIDAD OLEOHIDRÁULICA La unidad oleohidráulica suministra aceite a presión al mecanismo de abatimiento en la superestructura y a los sistemas de apoyo, dirección, traslación y frenado en el chasis. Se compone de los siguientes elementos: Motor trifásico con rotor en jaula de ardilla Acoplamiento flexible Bomba de émbolos axiales En la bomba de émbolos axiales se puede ajustar el volumen de aceite desplazado. El volumen desplazado por la bomba es adaptado a la demanda concreta durante el servicio de la grúa. 3.7 EQUIPO CENTRAL DE ENGRASE El equipo central de engrase automático abastece los siguientes puntos de engrase de la grúa: Apoyo del pie de pluma Punto de apoyo superior e inferior del cilindro de abatimiento Unión de giro mediante rodillos El equipo central de engrase está instalado en un lugar perfectamente accesible y dispone de un depósito de lubricante integrado. A través de una red de tuberías y distribuidores de lubricación, se abastecen los puntos a engrasar de forma temporizada con una cantidad suficiente de lubricante. 17115-TB-05-0 11/23 Oferta 17115 Un segundo equipo de engrase automático abastece el dentado interior de la unión de giro mediante rodillos con lubricante mediante un piñón de engrase. 3.8 CONTRAPESO El contrapeso está montado en unión positiva en la parte trasera de la plataforma de la superestructura. 17115-TB-05-0 12/23 Oferta 17115 4 SISTEMA DE TORRE / PLUMA El alto punto de articulación de la pluma en la torre posibilita un posicionamiento de la grúa muy cercano al barco, sin poner en peligro la carga, las superestructuras del barco o los componentes de la grúa. La posición elevada de la cabina de la torre garantiza una buena visibilidad de todo el área de trabajo y de la bodega de carga del barco. Poleas en cabeza de la pluma Poleas en cabeza de la torre Cabina de la torre Enrollador del cable eléctrico Cilindro de abatimiento Alojamiento de pie de pluma Ilustración 4: Representación esquemática del sistema de torre / pluma 4.1 TORRE La torre es concebida como una estructura metálica soldada a prueba de torsión, cuyo modo de construcción es de viga de caja. Las fuerzas y momentos que surgen se transmiten a la superestructura de manera uniforme, distribuyéndose a lo largo de toda la periferia de la torre. 17115-TB-05-0 13/23 Oferta 17115 4.1.1 POLEAS DE CABLE En la cabeza de la torre se encuentra un juego de poleas de cable. Las guías de cable impiden que se salgan los cables de elevación. Las poleas de cable descansan sobre rodamientos y son de bajo mantenimiento. Sin embargo existen racores de engrase para lubricar los rodamientos. Resulta fácil acceder a las poleas de cable utilizando las escaleras y plataformas. 4.2 PLUMA DE ABATIMIENTO La pluma de abatimiento está diseñada como una estructura tubular de celosía con dos cordones superiores y uno inferior. La pluma consta de un pie y una cabeza. Estos dos elementos están unidos entre sí mediante una unión abridada que permanece inmóvil incluso a largo plazo. 4.2.1 ALOJAMIENTO DE PIE DE PLUMA DE ABATIMIENTO El pie de la pluma de abatimiento está alojado en cojinetes de deslizamiento en la torre. Una plataforma de mantenimiento posibilita un acceso fácil y seguro al alojamiento del pie de la pluma de abatimiento. 4.2.2 POLEAS DE CABLE En la punta de la pluma de abatimiento se encuentra un juego de poleas de cable. Este juego de poleas se corresponde con el que se encuentra en la cabeza de la torre. La distancia elegida entre las poleas de cable estabiliza la carga debajo de la pluma. 4.2.3 ENROLLADOR DE CABLE ELÉCTRICO EN LA CABEZA DE LA PLUMA En la cabeza de la pluma se ha montado un enrollador de cable motorizado para poder bobinar y desbobinar un cable eléctrico. A través de este cable se puede suministrar energía al travesaño del mecanismo de gancho giratorio teledirigido y a equipos de manipulación de carga tales como: Spreader automático Cucharas de mordazas electrohidráulicas Electroimanes de toma de carga El enrollador de cable eléctrico dispone de una regulación de par, que sirve para reducir automáticamente la comba del cable y evitar a la vez una carga repentina. De esta forma es alargada la vida útil del cable. 4.3 SUBIDA A LA CABINA DE LA TORRE La subida a la cabina de la torre se realiza mediante escaleras y plataformas. Escaleras anchas y seguras con una inclinación de 50° facilitan el acceso a la cabina de la torre. Una serie de plataformas espaciosas facilitan los trabajos de mantenimiento. 17115-TB-05-0 14/23 Oferta 17115 5 CABINA DE LA TORRE Desde la cabina de la torre espaciosa y equipada ergonómicamente, el operador de la grúa controla todas las funciones de la grúa. Las grandes superficies acristaladas y la cabina montada arriba en la torre garantizan una buena visibilidad del área de trabajo y de las escotillas de los barcos. La cabina de la torre, fabricada con chapas y perfiles de acero, está protegida permanentemente contra la corrosión mediante un barnizado probado en un entorno marítimo y salino. La cabina de la torre está equipada con cristales de seguridad. Las ventanas están dispuestas de manera que pueden limpiarse fácilmente desde adentro y desde afuera. El sistema de ventilación poco ruidoso, equipado con toberas de aire en las ventanas frontales y laterales y en el espacio para los pies, evita que los cristales se empañen. Las superficies de las paredes no acristaladas de la cabina de la torre están revestidas con un material que tiene un efecto termoaislante y fonoaislante. Los colores oscuros del equipamiento de la cabina, que han sido coordinados unos con otros, reducen a un mínimo los reflejos en el cristal frontal. Una serie de características prácticas y ergonómicas convierten a la cabina de la torre en un lugar de trabajo agradable con: Ventanas de cristal de seguridad tintado Ventanas frontales con posibilidad de apertura sin escalonamientos Revestimiento interior fonoaislante y termoaislante Asiento de operador acolchado y ajustable en sentido vertical y horizontal Instrumentos de manipulación y control Toberas de aire en los cristales frontales y laterales y en el espacio para los pies Persiana arrollable solar ajustable sin escalonamientos en ventanas laterales, lumbreras, parabrisas y puerta Acondicionador de aire Sistema de ventilación poco ruidoso con calefacción eléctrica Equipo limpia- lavacristales para parabrisas y lumbrera Iluminación interior Enchufe eléctrico Bocina eléctrica Sistema de comunicación interno y externo Acondicionador de aire Cenicero Equipo limpiaEquipo de radio-CD lavacristales Ilustración 5: Representación esquemática de la cabina de la torre 17115-TB-05-0 Monitor del Visumatic® 15/23 Oferta 17115 5.1 INSTRUMENTOS DE MANIPULACIÓN Y CONTROL Los instrumentos de manipulación y control para todas las funciones de la grúa están ubicados en los pupitres de mando a ambos lados del asiento del operador, así como en el Visumatic®. Los instrumentos de manipulación incluyen palancas y combinadores de mando para todas las funciones principales y auxiliares de la grúa, al igual que interruptores de luz. 5.2 VISUMATIC® – SISTEMA DE GESTIÓN DE GRÚA El sistema de gestión de grúa de Konecranes , denominado Konecranes Gottwald Visumatic®, representa todas las funciones de la grúa de forma estructurada y fácilmente comprensible en un monitor cercano al asiento del operador de la grúa. Las diferentes funciones son caracterizadas mediante pictogramas en color y seleccionadas mediante teclas de función en el monitor. En el monitor del Visumatic® se visualizan todos los datos necesarios para el servicio y el control de la grúa. Ello incluye: Lista de control con indicación de estado para desplazamiento, apoyo y servicio de la grúa Valores reales y valores límite para carga, alcance y altura de elevación Velocidad del viento Nivel de combustible 17115-TB-05-0 Modo de servicio (gancho, spreader o cuchara de mordazas) Mensajes de diagnóstico Ayuda para búsqueda y eliminación de fallos Indicación de las horas de servicio restantes hasta el final del intervalo de mantenimiento Sistema de diagnóstico del motor Diesel Estadística para mensajes de diagnóstico y datos de rendimiento 16/23 Oferta 17115 6 TRAVESAÑO DEL MECANISMO DE GANCHO GIRATORIO La grúa está equipada con un mecanismo de gancho giratorio motorizado, que gira el gancho y permite desplazar la carga a cualquier posición deseada desde la cabina de la torre. El gancho puede seguir girando libremente o ser bloqueado. El equipo de manipulación de carga consta de un travesaño con un gancho para carga doble, que está suspendido cardánicamente y dispone de un trinquete de seguridad. El gancho con rodamiento de rodillos es teledirigido desde la cabina de la torre y puede girar sin fin (360°). El mecanismo de gancho giratorio electrohidráulico consta de un motor eléctrico, una bomba hidráulica, un motor hidráulico y una unidad de transmisión. Estos grupos constructivos están alojados en un travesaño blindado junto con el cuerpo de anillos rozantes, y están protegidos contra las influencias del ambiente y los golpes. Tanto el travesaño como el mecanismo de gancho giratorio motorizado están equipados con conexiones para el suministro de energía y el telemando de spreaders, cucharas de mordazas u otros equipos de manipulación de carga. 17115-TB-05-0 17/23 Oferta 17115 7 EQUIPOS DE SEGURIDAD Los equipos de seguridad instalados corresponden a las normas vigentes en la UE para grúas móviles. Los equipos de seguridad adicionales proporcionan una seguridad de funcionamiento acrecentada. 7.1 DISPOSITIVO DE PROTECCIÓN DE SOBRECARGA La grúa va equipada con un dispositivo automático de protección de sobrecarga, que garantiza un servicio seguro. El sistema indica el valor real de carga en el gancho, así como el verdadero radio de alcance de la pluma. En el momento en que se alcanza la carga admisible, el operador de la grúa es avisado mediante una señal acústica y los movimientos que aumentan el par de carga quedan contrarrestados. 7.2 DISPOSITIVO DE SEGURIDAD PARA EL DESPLAZAMIENTO DE LA GRÚA Para poder desplazar la grúa, la superestructura y el chasis deben estar bloqueados mecánicamente el uno con el otro y la pluma debe estar en posición de marcha. Si se cumplen estas condiciones, el mecanismo de giro se desconecta y el accionamiento de traslación se desbloquea. 7.3 CONTROL DEL SISTEMA DE APOYOS El estado del sistema de apoyos es controlado. Si la grúa está debidamente apoyada, puede soltarse el bloqueo de la superestructura y del chasis o ponerse en marcha los accionamientos de la grúa. Para poder elevar las placas de apoyo a la posición de marcha de la grúa, es imprescindible bloquear primero la superestructura y el chasis. 7.4 PUNTO FINAL DE DESCONEXIÓN Los movimientos de elevación y descenso de la grúa son limitados por un punto final de desconexión electrónico. En un margen de desconexión previa se reduce la velocidad del movimiento de elevación antes que dicho movimiento sea detenido al alcanzarse el punto final de desconexión. Para el punto final de desconexión electrónico del mecanismo de elevación, la altura de elevación es captada en forma redundante. Este valor captado en forma segura es comprobado en un mando a prueba de fallos. Una vez alcanzado el criterio de desconexión, la desconexión del mecanismo de elevación se lleva a cabo en dos canales. El diseño del punto final de desconexión del movimiento de abatimiento es comparable al del punto final de desconexión del mecanismo de elevación. 7.5 VÁLVULAS DE SEGURIDAD Los cilindros de apoyo y el cilindro de abatimiento están provistos de válvulas de seguridad contra rotura de tubos, que sostienen los cilindros en la posición alcanzada en caso de producirse una fuga. Las válvulas limitadoras de presión protegen los circuitos del sistema hidráulico contra la sobrepresión. 17115-TB-05-0 18/23 Oferta 17115 7.6 ANEMÓMETRO En la cabeza de la torre se encuentra un anemómetro. La velocidad del viento es indicada en el monitor del sistema Visumatic®. Si se sobrepasa la velocidad del viento permitida, sonará una señal acústica en la cabina de la torre. 7.7 PARADA DE EMERGENCIA Si hay personas que corren peligro en el área de trabajo de la grúa o si la grúa misma corre peligro, los movimientos de la grúa pueden ser frenados inmediatamente mediante una parada de emergencia. Los interruptores de parada de emergencia están montados en la cabina y el recintos de máquinas, así como en el container del generador Diesel y en el container eléctrico. Al accionar estos interruptores se paran inmediatamente todos los movimientos de la grúa. Hay otros interruptores de parada de emergencia que están montados en la parte delantera y trasera del chasis. Al accionar estos interruptores se para inmediatamente el movimiento de traslación. 7.8 INTERRUPTOR DE HOMBRE MUERTO La función del sistema de protección “Hombre Muerto” es garantizada por un interruptor integrado en el asiento del operador de la grúa. Los accionamientos de la grúa solo pueden ponerse en marcha cuando una persona está sentada en el asiento. 17115-TB-05-0 19/23 Oferta 17115 8 EQUIPO ELÉCTRICO Los mecanismos de elevación y giro de la grúa son propulsados por motores eléctricos. Este sistema de accionamiento líder y de más amplia propagación en la tecnología portuaria garantiza lo siguiente: Bajos gastos de servicio y mantenimiento Servicio fiable incluso tratándose de un servicio constante con varios turnos Servicio fiable bajo condiciones climáticas extremas Larga vida útil de los grupos con un alto nivel de eficiencia constante Servicio y mantenimiento facilitado La energía eléctrica necesaria es generada por un equipo diesel-eléctrico en la grúa, sin depender de otras fuentes de energía externas. También es posible conectar la grúa a la red eléctrica del puerto aprovechando la opción de alimentación eléctrica externa. El concepto de accionamiento por corriente trifásica proporciona una aceleración y un retraso suave de los movimientos de la grúa, reduciendo a la vez los picos de potencia que actúan sobre el generador. Al efectuarse la conexión a la red eléctrica del puerto se sigue produciendo una carga armónica reducida. El concepto de accionamiento ofrece la posibilidad de equipar la grúa de una forma sencilla con un accionamiento híbrido dotado de un acumulador de energía eléctrica. 8.1 CONTAINER ELÉCTRICO El container eléctrico blindado y cerrable se encuentra encima de la plataforma de la superestructura. En este container está ubicado el autómata programable de la grúa y las unidades eléctricas de mando y control. Las unidades eléctricas de mando y control están agrupadas según grupos funcionales. Todos los cables, enchufes y regletas de terminales llevan una marca de identificación visible, lo cual facilita la realización de los trabajos de mantenimiento. El recinto eléctrico está climatizado y puede ser calentado, a fin de prevenir problemas causados por la humedad y permitir la realización de trabajos de mantenimiento en todas las condiciones meteorológicas de forma segura y fiable. 8.2 ORDENADOR CENTRAL El autómata programable (PLC) de la grúa está instalado en el recinto eléctrico, y se encarga de registrar y controlar todas las señales eléctricas, al igual que los mensajes de diagnóstico, mediante un sistema de Bus. Además se intercambian datos entre el mando, los accionamientos de la grúa y la cabina de la torre mediante un sistema de Bus de alta velocidad. 8.3 ILUMINACIÓN La cabina de la torre, todas las áreas de la superestructura, así como las escaleras y plataformas, están iluminadas con tubos fluorescentes. Algunos de estos tubos fluorescentes sirven también para la iluminación de emergencia. La iluminación instalada posibilita un acceso seguro a la grúa y facilita la ejecución de trabajos de mantenimiento. 17115-TB-05-0 20/23 Oferta 17115 Para iluminar el área de trabajo durante el servicio nocturno de la grúa, se ha instalado un sistema de alumbrado por proyectores. Se han fijado proyectores de luz en la cabeza de la pluma, debajo de la pluma, en la parte delantera de la torre y en la parte trasera de la torre. 8.4 CONTADOR DE HORAS DE SERVICIO Los contadores de horas de servicio registran las horas de servicio de diferentes accionamientos de la grúa. 8.5 VIDEOCÁMARA PARA AYUDA DE SERVICIO La grúa está equipada con un sistema de cámara que sirve para ayudar al operador de la grúa durante la carga y descarga de mercancías. Una videocámara en la punta de la pluma proporciona continuamente imágenes a un monitor ubicado en la cabina de la torre. Este monitor está instalado cerca del asiento del operador en un lugar bien visible. 8.6 RADIOTELEMANDO Con el radiotelemando pueden dirigirse todas las funciones de la grúa. La unidad de mando es portátil, robusta y resistente a la intemperie. El radiotelemando está equipado con pantallas en las que se visualizan, entre otras cosas, el modo de servicio, el alcance y la carga. Las diferentes funciones están caracterizadas con los mismos símbolos y pictogramas que se pueden ver en la cabina de la torre. Con el radiotelemando resulta sencillo desplazar y posicionar la grúa desde el suelo. Durante trabajos de reparación o mantenimiento se evitan fallos de comunicación entre el operador de la grúa y el personal del terreno. 8.7 RESISTENCIAS DE FRENADO VARIABLES Cuando se realizan operaciones de frenado del mecanismo de elevación y de giro se recupera energía eléctrica, la cual es puesta a disposición de otros consumidores en la red de la grúa, siempre y cuando éstos tengan una demanda de energía simultánea. Pero si no existe actualmente una demanda de energía suficientemente alta de otros consumidores, la energía eléctrica sobrante es disipada en resistencias de frenado. Las resistencias de frenado no son conectadas en etapas, como de costumbre, sino que son activadas en forma continua mediante un mando optimizado y la aplicación de un convertidor. Esta sintonización tan exacta hace que se disipe mucho menos energía, lo cual redunda en una mejora notable del balance energético de la grúa, pudiéndose conseguir un ahorro significativo de combustible, dependiendo de la aplicación y del modo de servicio. 9 PROTECCIÓN DE SUPERFICIES Todas las piezas portadoras de carga son arenadas y laqueadas en un procedimiento probado. Este procedimiento cumple los requisitos de un entorno marítimo y salino. 17115-TB-05-0 21/23 Oferta 17115 10 EQUIPAMIENTO OPCIONAL Las opciones seleccionadas completan el equipamiento de serie y adaptan la grúa a las exigencias especiales de los clientes. 10.1.1 EQUIPAMIENTO OPCIONAL PARA ZONA DE TEMPERATURA 3 Este equipamiento opcional amplía la gama de temperaturas ambiente admisibles incluyendo temperaturas superiores. La ampliación de la gama de temperaturas se consigue mediante refrigeración adicional. Las transmisiones del mecanismo de elevación están equipadas con una lubricación por circulación de aceite con refrigeración. 10.2.1 SEGUNDA ESCALERA EN EL CHASIS En el lado frontal de la parte trasera del chasis se encuentra instalada una segunda escalera. El diseño de las escaleras instaladas en ambos lados frontales del chasis es idéntico. 10.2.2 LUBRICACIÓN AUTOMÁTICA EN EL CHASIS La grúa está equipada con un equipo central de engrase automático adicional, que abastece los puntos de engrase de los ejes. 10.2.8 EQUIPO INTERCOMUNICADOR EN EL CHASIS Para mejorar la comunicación entre el operador y las personas que desean acceder a la grúa, se ha instalado un equipo intercomunicador en la escalera de acceso del chasis. 10.4.4 LUBRICACIÓN AUTOMÁTICA DE LAS POLEAS DE CABLE La grúa está equipada con un equipo central de engrase automático adicional, que abastece los alojamientos de las poleas de cable de la cabeza de la torre y de la punta de la pluma. 10.5.2 SISTEMA DE DESCENSO MEDIANTE CUERDA Si la bajada a través de la torre estuviera bloqueada, será posible bajar utilizando el sistema de descenso mediante cuerda de emergencia, el cual está ubicado en la cabina de la torre. La bajada es posible ya sea desde la plataforma de la cabina de la torre a lo largo de la torre o directamente a través de la ventana frontal de la cabina. 10.5.4.4 OPCIÓN DE MANDO: LÍMITE DE ELEVACIÓN La opción de límite de elevación ayuda al operador de la grúa durante el servicio manual del mecanismo de elevación. Si durante un movimiento de elevación se alcanza una altura máxima definida previamente, el sistema detiene automáticamente dicho movimiento. Acto seguido es posible continuar la marcha a velocidad de fluencia. De igual manera el movimiento de descenso se detiene automáticamente cuando se alcanza una altura mínima. 10.5.4.6 OPCIÓN DE MANDO: LIMITACIÓN DE DESCENSO EN EL LADO DE TIERRA ("SOFT LANDING") Esta opción de mando ayuda al operador de la grúa a evitar que, involuntariamente, la carga se deposite en el muelle a una velocidad demasiado alta; para ello, durante el proceso de descenso en el lado de 17115-TB-05-0 22/23 Oferta 17115 tierra, el mecanismo de elevación se frena automáticamente a partir de una altura sobre el suelo definida previamente por el operador. 10.6.1 EQUIPAMIENTO PARA SERVICIO CON CUCHARA DE MORDAZAS MOTORIZADA DE 45 KW La grúa está equipada para el servicio de una cuchara de mordazas motorizada electrohidráulica con una potencia nominal de hasta 45 kW. La cuchara de mordazas motorizada puede colgarse del gancho de la grúa y girarse mediante el mecanismo de gancho giratorio. 10.7.3 ILUMINACIÓN INTERIOR Y DE ESCALERAS DE ACCESO CON LÁMPARAS LED La cabina de la torre, todos los recintos de la superestructura, al igual que todos los accesos, escaleras y plataformas, disponen de lámparas LED. Las lámparas LED sustituyen los tubos fluorescentes incluidos en el volumen de suministro estándar. 10.8.3 MANDO DEL SPREADER La grúa está equipada para maniobrar spreader en servicio Singlelift y Twinlift desde la cabina de la torre. 10.8.5.2 CONTROL PARA SPREADER ROTATIVO (ROTAINER©) La grúa está equipada para el control de spreaders rotativos del tipo Rotainer© desde la cabina de la torre. Los spreaders rotativos posibilitan el vaciado de contenedores graneleros especiales de techo abierto, girándolos alrededor de su eje longitudinal. 10.8.19 REMOTE CRANE ACCESS (ACCESO A DISTANCIA A LA GRÚA) La grúa está equipada con la plataforma “Konecranes Gottwald Remote Access”. Esta plataforma permite que personas autorizadas puedan acceder a la grúa desde cualquier ordenador conectado a Internet. Además la grúa cuenta con un sistema que está conectado a la red local de servicio radiotelefónico móvil de banda ancha. Continuamente la función “Visumatic Web Reporting” pone a disposición datos de producción y diagnóstico en línea, los cuales pueden ser visualizados y descargados para fines de evaluación. La función de ayuda a distancia “Konecranes Gottwald Remote Assistance” permite al servicio posventa de Konecranes conectarse al sistema informático de la grúa en caso de fallos, para ayudar al personal técnico del cliente a diagnosticar y eliminar los fallos. Para utilizar la función “Konecranes Gottwald Remote Assistance” rigen convenios separados. 10.10.1 SPREADER BROMMA EH 5 U Spreader automático y telescópico para servicio Singlelift (elevación simple), para la manipulación de contenedores ISO de 20, 30 y 40 pies. El spreader es fijado al travesaño del mecanismo de gancho giratorio mediante una unión por pernos. La alimentación eléctrica se realiza a través del enrollador de cable que se encuentra en la cabeza de la pluma. Salvo modificación. 17115-TB-05-0 23/23