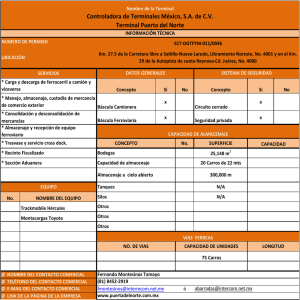

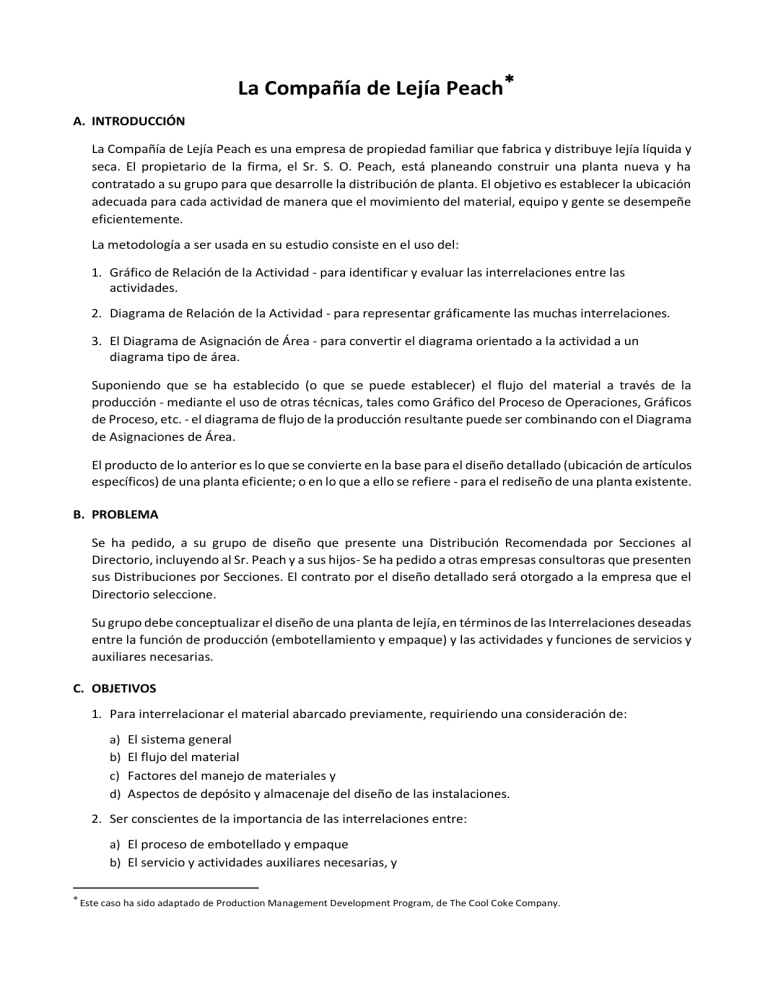

La Compañía de Lejía Peach A. INTRODUCCIÓN La Compañía de Lejía Peach es una empresa de propiedad familiar que fabrica y distribuye lejía líquida y seca. El propietario de la firma, el Sr. S. O. Peach, está planeando construir una planta nueva y ha contratado a su grupo para que desarrolle la distribución de planta. El objetivo es establecer la ubicación adecuada para cada actividad de manera que el movimiento del material, equipo y gente se desempeñe eficientemente. La metodología a ser usada en su estudio consiste en el uso del: 1. Gráfico de Relación de la Actividad - para identificar y evaluar las interrelaciones entre las actividades. 2. Diagrama de Relación de la Actividad - para representar gráficamente las muchas interrelaciones. 3. El Diagrama de Asignación de Área - para convertir el diagrama orientado a la actividad a un diagrama tipo de área. Suponiendo que se ha establecido (o que se puede establecer) el flujo del material a través de la producción - mediante el uso de otras técnicas, tales como Gráfico del Proceso de Operaciones, Gráficos de Proceso, etc. - el diagrama de flujo de la producción resultante puede ser combinando con el Diagrama de Asignaciones de Área. El producto de lo anterior es lo que se convierte en la base para el diseño detallado (ubicación de artículos específicos) de una planta eficiente; o en lo que a ello se refiere - para el rediseño de una planta existente. B. PROBLEMA Se ha pedido, a su grupo de diseño que presente una Distribución Recomendada por Secciones al Directorio, incluyendo al Sr. Peach y a sus hijos- Se ha pedido a otras empresas consultoras que presenten sus Distribuciones por Secciones. El contrato por el diseño detallado será otorgado a la empresa que el Directorio seleccione. Su grupo debe conceptualizar el diseño de una planta de lejía, en términos de las Interrelaciones deseadas entre la función de producción (embotellamiento y empaque) y las actividades y funciones de servicios y auxiliares necesarias. C. OBJETIVOS 1. Para interrelacionar el material abarcado previamente, requiriendo una consideración de: a) b) c) d) El sistema general El flujo del material Factores del manejo de materiales y Aspectos de depósito y almacenaje del diseño de las instalaciones. 2. Ser conscientes de la importancia de las interrelaciones entre: a) El proceso de embotellado y empaque b) El servicio y actividades auxiliares necesarias, y Este caso ha sido adaptado de Production Management Development Program, de The Cool Coke Company. c) Otros requerimientos de instalaciones, restricciones y limitaciones. 3. Centrar la atención sobre la importancia de las interrelaciones entre las actividades de planta y el valor estratégico de sus respectivas ubicaciones. 4. Crear conciencia de la necesidad de considerar las Interrelaciones de la actividad como una avenida para mejorar la productividad, el rendimiento y la rentabilidad. 5. Poner énfasis en la importancia de evaluar y establecer grados de relación entre las actividades de la planta. 6. Fomentar el uso del proceso involucrado en solucionar problemas tales como: a) Diseño de una planta nueva, o b) Evaluación y rediseño de la planta existente. D. SUPUESTOS 1. Una planta de lejía típica consiste en las actividades enunciadas en el Formato Diagrama de Relación de las Actividades. 2. El flujo básico entre el proceso de embotellamiento y empaque (módulos de producción) es, o puede ser, establecido por los requerimientos de proceso necesarios, interrelaciones de equipo y/o configuraciones de maquinaria. 3. Lo que preocupa aquí, principalmente, es las interrelaciones entre: a) Embotellamiento y empaque y b) Actividades de servicio y auxiliares. 4. La ubicación es adecuada para aceptar la configuración desarrollada. 5. Los modos de transporte pueden estar disponibles a ambos lados del edificio propuesto. 6. Se espera la expansión en 5 años (al 50%) y para los 10 años (al 100% - el doble) 7. Se requiere dos líneas de producción (una lejía líquida y una de lejía seca). La lejía líquida es embotellada usando botellas de plástico (de un litro y de 2 litros); la lejía seca es envasada en paquetes de una libra y de 5 libras. Ambas son envasadas en cajas en - línea; las cajas son llevadas hacia paletizadoras (una por línea); paletizadas y conducidas para su almacenaje por camión industrial. 8. Los embarques son cargas de paletas completas. No se hacen embarques de paletas rotas. La carga que ingresa o sale se transporta en carguero común. E. PROCEDIMIENTO 1. Construir un Gráfico de Relación de la Actividad (GRA) para considerar, evaluar y registrar las interrelaciones deseadas (“grados de vinculación”) entre las diversas funciones en la Compañía de Lejía Peach. 2. Transferir datos del GRA a la Hoja de Trabajo del Diagrama de Relación de la Actividad para ponerlos en formato cuyo uso resulte más sencillo. 3. Transferir fecha de la Hoja de Trabajo a una Hoja Patrón de la Actividad y recortar los patrones para permitir que éstos sean rearreglados según la configuración deseada. 4. Arreglar los patrones en una configuración “óptima”, como lo exigen las prioridades de ubicación asignadas a cada uno y registradas sobre cada patrón. 5. Dibujar (o registrar y reproducir) el arreglo desarrollado. Este es un Diagrama de Relación de la Actividad. 6. Examinar la Hoja de Trabajo de Requerimiento Total de Espacio (RTE) para auto familiarizarse con el área respectiva de cada actividad. 7. Notar el método de convertir los requerimientos de espacio en Patrones de Espacio - basado en un módulo de planeamiento de 50 ft. x 50 ft. relativamente arbitrario, o unidad de espacio. (Cuadrado, por conveniencia del momento, pero a ser ajustado posteriormente). 8. Examinar los Patrones de Espacio (proporcionados) y notar que cada uno está compuesto de tantos módulos de planeamiento como los exigidos por la siguiente y hasta última columna de Hoja de Trabajo RTE. Así mismo - la última columna es el tamaño de cada patrón de espacio, manteniendo una dimensión a aquella del módulo. NOTA: Esta sólo es una configuración preliminar de cada actividad, sujeta a ajuste en cuanto a dimensiones, para encajar mejor en el diseño final, en un paso posterior. 9. Recortar los Patrones de Espacio. 10. Disponer los patrones para "igualar" el Diagrama de Relación de la Actividad (paso 5), poniendo especial atención a las A’s, luego a las E’s, etc. No se preocupe demasiado de la forma de los Patrones de Espacio en esta etapa. Ellos serán reajustados (ampliados, comprimidos, etc.) en una mejor forma más adelante. 11. Dibujar (registrar o reproducir de otra manera) el arreglo resultante de los Patrones de Espacio Es interesante notar que la evaluación de las interrelaciones de la actividad y la manipulación de los patrones puede hacerse en una computadora. Un programa del Planeamiento de la Relación Computarizado, puede imprimir unos diagramas similares (aproximados) dados la información y datos adecuados. 12. Reconsiderar algunas de las relaciones de importancia conflictivas entre las actividades y ajustar los arreglos según sea necesario. Así mismo, hacer provisiones para “límites” de actividad (vs. El tamaño del módulo teórico). Luego, redibujar y ajustar el boceto para producir formas de actividad más aceptables y en un rectángulo uniforme compatible con espaciamiento de columna compatible. F. CONCLUSIÓN: El siguiente diagrama es un Diagrama de Asignación de Área un diagrama cuidadosamente desarrollado y que representa la consideración de las interrelaciones de la actividad, el tamaño respectivo de cada actividad y el espaciamiento de columna real (o planeado). Este es la base para el planeamiento y diseño arquitectónico y para la posterior construcción de las instalaciones. Se debería cumplir con él a través de la fase final de diseño y construcción, para asegurar la integridad del diseño en la construcción eventual Cualquier cambio que se consideren necesarios o deseables debería ser autorizado por la persona que diseñó el Diagrama de Asignación de Área. GRÁFICO DE RELACIÓN DE LA ACTIVIDAD Planta: Cía. de Lejía Proyecto: NUEVA PLANTA Autorizado por: ________________________ con: ___________________________________ Fecha: ________________________________ Hoja: ____________ de ___________________ Referencia: ______________________________________________________________________________________ 1 1. Recepción 2 2. Mat. Prim. y Sum. De Prod. Líquidos 3. Almacenaje de Prod. Químicos Secos 4. Mat. Prim. y Sum. De Prod. Secos Este bloque muestra la relación entre "1" y "3" 1 3 4 Calificaciónde cercanía (A,E,I,O,U,X) 2 Razón de cercanía (1,2,3,...) 5 3 6 7 8 9 5. Producción Líquida 10 11 6. Producción Seca 12 13 7. Paletizador Líquido 14 15 8. Paletizador Seco 16 9. Almacenaje de Productos Terminados Líquidos 10. Almacenaje de Productos Terminados Secos 1 2 3 4 5 11. Embarque 6 7 12. Laboratorio de Control 8 Calificación de Cercanía 9 13. Oficinas 10 11 14. Servicios de Alimentos 12 13 15. Baños 14 15 16. Mantenimiento A E I O Absolutamente necesario Especialmente importante Importante Ordinario de cercanía U X No importante Indeseable Razón de Cercanía 16 Cod. 1 RAZÓN Uso de registros comunes 2 Compartir personal 3 Compartir espacio 4 Grado de contacto personal 5 Grado de contacto documentario 6 Secuencia de flujo de trabajo 7 Ejecutar trabajo similar 8 Uso del mismo equipo 9 Posibles situaciones desagradables HOJA DE TRABAJO PARA El DIAGRAMA DE RELACIÓN DE LA ACTIVIDAD ÁREA DE ACTIVIDAD GRADO DE VINCULACIÓN A 1. Recepción 2. Materias Prim. y suministros del producto líquido 3. Almacenaje químicos secos 4. Materias Prim. y suministros del producto seco 5. Producción líquida 6. Producción seca 7. Paletizador líquido 8. Paletizador seco 9. Almacenaje productos terminados líquidos 10. Almacenaje productos terminados secos 11. Embarque 12. Lab. control de calidad 13. Oficinas 14. Servicio de alimentación 15. Baños, lockers para el personal 16. Mantenimiento 17. 18. 19. 20. 21. 22. 23. E I O U X FLUJO DEL MATERIAL ENTRE ACTIVIDADES (CARGA DE PALETAS / MES) (Actividad) 1 1 2 2 3 4 200 250 400 5 6 250 4 400 6 7 8 8 9 10 11 200 3 5 7 6000 100 2000 50 5000 1000 1600 400 9 5100 10 1650 11 PATRONES DE LA DISTRIBUCIÓN EN BLOQUES A- E- A- E- A- E- A- E- Recepción Materias Prim. y suministros del producto líquido Almacenaje químicos secos Materias Prim. y suministros del producto seco 1 2 3 4 X- X- X- X- IA- O- I- E- A- O- I- E- A- O- I- E- A- OE- Producción líquida Producción seca Paletizador líquido Paletizador seco 5 6 7 8 X- X- X- X- I- O- I- O- I- O- I- O- A- E- A- E- A- E- A- E- Almacenaje productos terminados líquidos Almacenaje productos terminados secos Embarque Laboratorio control de calidad 9 10 11 12 X- X- X- X- I- O- I- O- I- O- I- O- A- E- A- E- A- E- A- E- Oficinas Servicio de Alimentación Baños, lockers para el personal Mantenimiento 13 14 15 16 X- X- X- X- I- O- I- O- I- O- I- O- A- E- A- E- A- E- A- E- I- 17 18 19 120 X- X- X- X- O- I- O- I- O- I- O- REQUERIMIENTOS DE ESPACIO ESPACIO (Pie 2) ACTIVIDAD 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. Recepción Materias Primas y Suministros del Producto Líquido Almacenaje Productos Químicos Secos Materias Primas y Suministros del Producto Seco Producción Liquida Producción Seca Paletizador líquido Paletizador seco Almacenaje productos terminados líquidos Almacenaje productos terminados secos Embarque Laboratorio do Control de Calidad Oficinas Servicios de Alimentación Baños, lockers para el personal Mantenimiento 1,250 7,500 5,000 12,500 10,000 7,500 1,250 1,250 50,000 35,000 1,250 2,500 10,000 2,500 2,500 2,500 TOTAL 152,250 Los productos químicos secos y líquidos al granel son almacenados en tanques y silos en el exterior; los carros tanques llegan por vía férrea; los conductores transportan los productos químicos directamente a las instalaciones de almacenaje al granel. Aproximadamente 25,000 pies cuadrados de espacio son requeridos adyacentes al edificio para el almacenaje al granel. Las cifras de espacio asignadas para las materias primas y suministros son para los materiales paletizados, etiquetas y suministros misceláneos asociados con cada producto. El almacenaje de productos químicos secos señalados es para productos químicos especiales almacenados en el interior. Los vendedores proporcionan botellas de plástico en una fecha de entrega fija. Las botellas son sacadas de los camiones del vendedor y puestas sobre un conductor que las transporta directamente a producción. No se realiza ningún almacenaje de botellas vacías dentro del edificio. Se debe proporcionar dos puertas de recepción de botellas vacías. El espacio para Producción de Lejía Líquida para la recepción de botellas vacías. El espacio para Producción de Lejía Líquida incluye el espacio de recepción. DIAGRAMA DE RELACIÓN DE LA ACTIVIDAD HOJA DE TRABAJO DEL REQUERIMIENTO TOTAL DE ESPACIO PARA: COMPAÑÍA DE LEJÍA PEACH PLANTA: NUEVA POR: ___________________________________ ACTIVIDAD O ÁREA FECHA: ____________________ Pies Cuadrados Estimados Áreas Individuales 1. Recepción 1,250 2. Materias Prim. y suministros del producto líquido 7,500 3. Almacenaje químicos secos 5,000 4. Materias Prim. y suministros del producto seco 12,500 5. Producción líquida 10,000 6. Producción seca 7,500 7. Paletizador líquido 1,250 8. Paletizador seco 1,250 9. Almacenaje productos terminados líquidos 50,000 10. Almacenaje productos terminados secos 35,000 11. Embarque 1,250 12. Lab. control de calidad 2,500 13. Oficinas 10,000 14. Servicio de alimentación 2,500 15. Baños, lockers para el personal 2,500 16. Mantenimiento 2,500 Gran Totales: 152,500 Sub Totales Tamaño del Módulo ______ x ______ x ______ N° Mod. Tamaño de los Patrones de Área