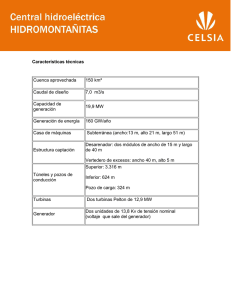

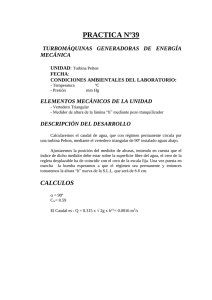

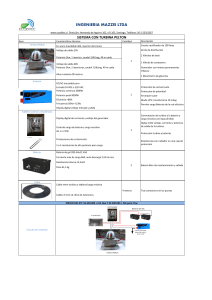

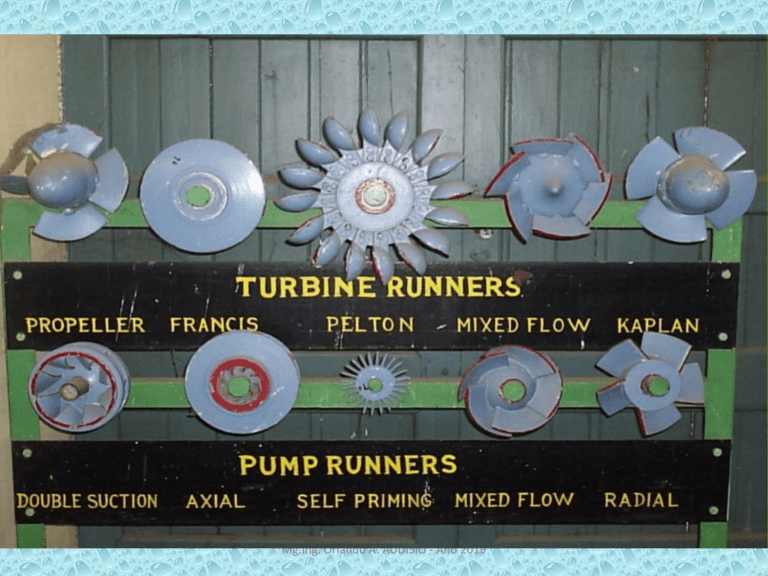

Mg.Ing. Orlando A. AUDISIO - Año 2019 La velocidad con que sale el chorro del inyector es igual a la velocidad absoluta con la que entra en los álabes del rodete. Viene definida por la fórmula de Torricelli: 𝐶1 = 𝐾1 . 2. 𝑔. 𝐻𝑁 𝐾1 = 𝐾𝜑 = 𝐶𝑜𝑒𝑓. 𝐼𝑛𝑦𝑒𝑐𝑡𝑜𝑟 donde k1 es el coeficiente de la velocidad absoluta que se mantiene prácticamente constante, por lo que la velocidad depende del salto neto. k1 tiene normalmente un valor comprendido entre 0,97 y 0,98. Nota: La Altura Neta es igual a la bruta menos las pérdidas de carga en la tubería forzada. La variación de caudal conlleva la modificación de las pérdidas de carga, pero al ser éstas muy pequeñas frente al Salto Bruto, puede afirmarse que el Salto Neto oscila muy poco cuando varía aquél. Como Mg.Ing. consecuencia del 2019 chorro permanece cuasi constante con lo que la OrlandolaA. velocidad AUDISIO - Año regulación del caudal ha de hacerse modificando la sección de paso en el inyector, es decir, desplazando la aguja con su punzón. Ancho b = (2,5 a 4)d. Altura h = (2 a 3,5)d. Profundidad t = (0,8 a 1,5)d. Paso aproximadamente igual a la altura. Se denomina paso al arco existente en el diámetro nominal de la máquina. El diámetro nominal de la máquina es el de la circunferencia tangente al eje del chorro. Ángulo de corte 2γ= 14º a 30º. Ángulo de salida β2 = 4º a 7º. Mg.Ing. Orlando A. AUDISIO - Año 2019 Mg.Ing. Orlando A. AUDISIO - Año 2019 En el diagrama encontramos tres alturas o saltos fundamentales: • La Altura Bruta Hb o desnivel existente entre las láminas superiores del depósito de carga y el canal de desagüe. • La Altura Neta Hn o energía puesta a disposición de la turbina, if. También podría optarse por llamar salto neto a ig, siendo la diferencia relativa muy pequeña, al trabajar las TP con saltos importantes. • La Altura Efectiva He o energía mecánica obtenida por la turbina, pq. La relación entre la altura efectiva y la neta es el rendimiento manométrico de la turbina. El cociente entre las alturas neta y bruta es el rendimiento de la tubería forzada. Mg.Ing. Orlando A. AUDISIO - Año 2019 VELOCIDAD ESPECIFICA DIMENSIONAL nq EN FUNCIÓN DE OTRAS CARACTERÍSTICAS DE LA TURBINA PELTON. INTERVALO DE VALORES DE LA VELOCIDAD ESPECÍFICA. 3 1/2 𝑚 ] 𝑠 𝑖 𝑛𝑞 = 𝑛 𝑅𝑃𝑀 . 𝐻𝑁 [𝑚]3/4 𝑄[ 𝜋. 𝐷1 . 𝑛 𝑢1 = = 𝜉1 . 2. 𝑔. 𝐻𝑁 60 Donde ξ1 es el coeficiente característico de la velocidad de arrastre y D1 el Diámetro Nominal, Primitivo o Pitch del rodete, es decir la de aquella circunferencia coaxial con la máquina tangente al eje del chorro. 𝑄= 𝜋.𝑑 2 . 𝐶1 4 = 𝜋.𝑑 2 . 4 𝐾1 . 2. 𝑔. 𝐻𝑁 Mg.Ing. Orlando A. AUDISIO - Año 2019 60. 𝜉1 . 2. 𝑔. 𝐻𝑁 𝑛= 𝜋. 𝐷1 𝑑 𝑛𝑞 = 157,67. 𝜉1 . . 𝑘1 𝐷1 1 𝑑 1 < < 200 𝐷1 7 Si ξ1 está comprendido entre 0,425 y 0,49, k1 entre 0,97 y 0,98 el campo de variación del número nq estará entre 0,33 y 11. Sin embargo en general no se fabrican turbinas con una velocidad específica menor que 1,5. Mg.Ing. Orlando A. AUDISIO - Año 2019 Componentes de una Turbinas Tipo Pelton Carcasa • La carcas no cumple ninguna funcion hidraulica. • Sin embargo, la carcasa es necesaria para evitar accidentes, salpicaduras de agua, para dirigir el agua al canal de descarga y para soportar el alojamiento para el cojinete y la boquilla. • El material de construccion de la carcasa, por lo general es fundicion. Componentes de una Turbinas Tipo Pelton Rotor con Cucharas o Alabes • El rotor de una Turbina Tipo Pelton se compone de un número de cucharas, alabes o cubetas ahuecadas dobles fijadas a la periferia de la rueda. • Cada alabe tiene un borde afilado en el centro llamado el divisor • El chorro golpea cada cubeta en este divisor y se divide en dos partes iguales, evitando así cualquier empuje desequilibrado en el eje. • Este divisor se lleva todo el impacto del chorro, así que tiene que es de un diseño bastante robusto. El tamaño de las cucharas depende del diámetro del chorro o de los chorros (dch). El dch depende inversamente del salto y directamente del caudal. Por otra parte, el diámetro del rodete (Dp) es directamente proporcional a la altura neta. De todo esto se deduce que turbinas que trabajan con un pequeño caudal y un gran salto, es decir, con nq pequeña, disponen de cucharas pequeñas con relación al tamaño del rodete, y por lo tanto con un cubo importante. Cuando aumenta la velocidad específica, es decir, se incrementa el caudal y disminuye la altura, crece el tamaño de las cazoletas y disminuye relativamente el diámetro del rodete y por tanto de su cubo, aumentando la relación entre el tamaño de aquella y la dimensión de éste. Obviamente entre ambos extremos existe una continua evolución. Mg.Ing. Orlando A. AUDISIO - Año 2019 Componentes de una Turbinas Tipo Pelton Rotor con Cucharas o Alabes Rendimiento del Inyector cf de una turbina Pelton en función de su grado de apertura α. Componentes de una Turbinas Tipo Pelton Inyector con mecanismo de Guia • La función del Inyector o boquilla, de una rueda Pelton es la de convertir la energía de presión en energía de velocidad en forma de chorro. • La cantidad de agua requerida es proporcional a la carga en la turbina. Por lo tanto, para controlar el flujo a través de la boquilla, es necesarios una especie de regulación o un mecanismo de gobierno. • Esto se hace generalmente mediante el uso de una lanza en el interior de la boquilla. El movimiento de la lanza dentro de la boquilla cambia el área de flujo a través de ella, variando de este modo la descarga. Componentes de una Turbinas Tipo Pelton Inyector con mecanismo de Guia • El Inyector o boquilla se fabrica generalmente, de hierro o acero fundido. • Para Grandes turbinas, es comun utilizar una boquilla de freno pequeño. • Cuando la turbina es detenida, esta boquilla secundaria, además de cortar el suministro de agua a través de la boquilla principal, también dirige el agua a la parte posterior de los cubos para llevar el rotor rápidamente a detenerse. Dimensiones de Cucharas • El ancho minimo posible B de la Cuchara es aproximadamente (2.d), [d diametro del chorro]. Para evitar perdidas se las toma (2,8 a 3,2).d. • Algunos adoptan de (3 a 4).d. • La Profundidad de la Cuchara (T) esta por lo genral en (0,8 a 1,2.d). • La Altura (H) de la Cuchara es (2,4 a 2,8 ):d. • Otras dimensiones de la Cucharas se las puede tomar en los siguientes rangos: • E = 1.2d F = 0.4d G = 0.9 to 1.0d βi = 3 – 6 degrees βo = 10 - 20 degrees Dimenciones de los Alabes o Cucharas Numero de Cucharas • El número de cubetas se decide de tal manera que la pérdida por fricción es mínima y la trayectoria del chorro no es perturbada y el chorro debe ser utilizado en su totalidad, es decir, todas las partículas de agua golpean los cubos e imparten energía cinética a la rueda. • Dr. Taygun dio la siguiente relación para el cálculo del número de cubetas. donde 1D zn 15 (0,5.m 15) 2d m = D/d = Relacion de Choro D=diametro Rotor d= diametro del Choro Numero de Cucharas Diametro del Chorro • La Velocidad de descarga del chorro esta dada por, Vi Cv . 2.g.H donde, Vi = Velocidad del chorro. Cv = Coeficiente de velocidad del Inyector; rango de valores de 0.96 a 0.99 d = diametro del Chorro Caudal de descarga a traves de chorro, Q 4 d .Vi 2 4 2 d .Cv 2 gH d 4Q Cv 2 gH Relacion de Velocidades • La Relacion de Velocidades, Ku en una Turbina Pelton es definida como la relacion entre la velocidad tangencial de la pala o rotor y la velocidad teorica del chorro (Torricelli). u Ku 2 gH donde con n [RPM] u .D p .n 60 Relacion de Chorro • La relacion de Chorro esta definida como la relacion que existe entre el diametro primitivo del rotor y el diametro menor del chorro D m d Relacion de Chorros, Boquillas o Inyectores • El numero de inyectores puede incrementarse por lo general hasta cuatro elementos, pero ocacionalmente este numero puede llegar a 6 inyectores, lo que hace muy complejo el sistema de regulación Diametro Medio o Primitivo en Turbinas Pelton Dp : Diametro medio o Primitivo Velocidad Circumferencial de la Rueda, Up U p 2 gH U p Ku p . 2 gH Valores Experimentales de relacion deDiametro de Ruedas a Diametro de Chorro Dp /dch,VC 6.5 7.5 10 20 Ns (rpm) hturbina 35 0.82 32 0.86 24 0.89 10 0.90 Es preferible altas relaciones dado que dan mejores rendimientos. Maquinas Modernas y de grandes alturas, utilizan relaciones por arriba de 30! n. P Ns 4.Q d ch .K v1. 2.g.H 0.98 Kv1 0.99 4 H5 Valor Optimo de Diametro de la Rueda vs. Diametro del Chorro 30 25 20 Dp 15 d ch 10 5 0 0 5 10 15 20 25 30 Ns 35 40 45 50 Secuencia de la Interaccion Chorro-Alabe Dq50 Dq150 Dq250 Dq350 DIAGRAMA DE VELOCIDADES EN TURBINA PELTON De entre los infinitos triángulos que se pueden definir para el caso de una turbina Pelton, tanto en el tiempo como en el espacio, se va a estudiar el caso más sencillo, haciendo la abstracción de suponer que tanto el chorro como la cazoleta siguen una trayectoria rectilínea. Continuando con el método unidimensional, se consideran los triángulos de velocidades de una línea de corriente media, representativa del flujo. En realidad los triángulos de velocidad son distintos en cada línea de corriente. En el inyector de la turbina, que consta esencialmente de una tobera y una válvula de aguja, se acelera el agua, transformándose prácticamente toda la altura neta de la turbina en altura cinética del chorro, salvo las pérdidas hidráulicas del inyector. La potencia de la turbina se regula variando el caudal, como en las restantes turbinas. En la turbina Pelton el caudal se regula mediante el desplazamiento rectilíneo de la válvula de aguja. La turbina Pelton es tangencial, por lo tanto u = u1 = u2. Mg.Ing. Orlando A. AUDISIO - Año 2019 Triángulo de velocidad de entrada: Teóricamente el agua sale del inyector de la tobera a la presión atmosférica con velocidad absoluta C1=(2.g.HN)1/2 , es decir, no hay pérdidas de carga hidráulicas en el inyector y toda la altura neta se transforma en energía cinética HN = (c12/2.g). El chorro tiene la misma dirección tangencial del movimiento del rodete siendo por tanto α1= 0º Las cucharas giran a una velocidad de arrastre u, definida por la velocidad de rotación de la rueda, u = π.D.n/60. D es el diámetro característico de la TP (diámetro del círculo con centro en el eje del rodete y tangente al eje del chorro). Con c1, α1 y u1 queda definido el triángulo teórico de entrada, siendo w1= c1– u1 tanto vectorialmente como en módulo y β1 = 180º, hecho que ocurre en el punto de entrada cuando el eje del chorro es normal a la cuchara. Triángulo de velocidad de salida: A la salida de la cazoleta w2 = w1, si se supone que no hay rozamiento en la misma. La velocidad absoluta a la salida c2 queda definida por la suma vectorial de la velocidad de arrastre y la velocidad relativa: C2= u2 + w2 . Idealmente c2= 0, ya que la velocidad absoluta del flujo a la salida de la cazoleta c2 no puede aprovecharse y se trata de una pérdida, porque la turbina carece de tubo de aspiración. Convendría que fuese lo menor posible, incluso nula para que toda la energía cinética por unidad de peso correspondiente a la velocidad absoluta de entrada c1 se transformase en energía mecánica en la rueda, obteniéndose el rendimiento óptimo. Mg.Ing. Orlando A. AUDISIO - Año 2019 Para ello tendrían que cumplirse las siguientes condiciones: - El módulo de la velocidad de arrastre debería ser la mitad del módulo de la velocidad absoluta a la entrada: u1 = c1/2. Por tanto a la entrada de la cazoleta se verifica que w1 = u1 = c1/2. - En el diseño de la cazoleta el ángulo β2 debe ser nulo, β2= 0. De esta forma se anularía la velocidad absoluta a la salida c2, obteniéndose la máxima transformación de la energía cinética por unidad de peso en energía mecánica por unidad de peso en la cazoleta. Con u2, w2 y β2 queda definido el triángulo teórico de salida. El ángulo de desviación θ teórico es 180º. Mg.Ing. Orlando A. AUDISIO - Año 2019 TRIÁNGULOS DE VELOCIDADES REALES Realmente a la entrada: 𝐶1 = 𝐾1 . 2. 𝑔. 𝐻𝑁 𝜋. 𝐷1 . 𝑛 𝑢1 = = 𝜉1 . 2. 𝑔. 𝐻𝑁 60 donde el valor de k1 = 0.97 – 0.99, es decir se producen pérdidas hidráulicas en el inyector. Y ξ1 = 0,44 - 0,46 - α1≈ 22-25º - β1= 170-175º La velocidad relativa w2 tiene dirección conocida (sale tangente al álabe), forma un ángulo β2 con el plano de simetría de la cuchara. Su módulo(sin pérdidas en rodete), sería igual a w1, pero al existir éstas w2 es menor que w1. Las pérdidas producidas se evalúan tomando w2 = φ.w1, teniendo φ un valor menor que la unidad, del orden de 0,85. c2 = 0 representa una condición límite. En la realidad el agua debe salir del rodete, por tanto la velocidad absoluta a la salida no puede ser nula, porque si lo fuera el agua abandonaría la cuchara por gravedad, vertiendo sobre otras misma, entorpeciendo su marcha y disminuyendo el rendimiento orgánico o mecánico de la turbina. En el triángulo real para que el rendimiento sea óptimo c2 deberá ser perpendicular a u2. Ahora bien, se advierte que el ángulo α2 tiene un valor próximo a 90º, menor o mayor, pero que no es necesariamente ángulo recto, aún trabajando en el punto óptimo. La cuchara debe tener una inclinación lateral (θ) para que el flujo que sale de una cazoleta en sentido contrario al giro de la rueda, no choque contra el dorso de la siguiente, frenándola. Mg.Ing. Orlando A. AUDISIO - Año 2019 Esta condición determina el ángulo β2 mínimo. Normalmente β2 = 5 –20º. CURVAS CARACTERÍSTICAS DE TURBINAS HIDRÁULICAS pp157 Se entiende por curva característica de una máquina la representación gráfica de su funcionamiento. La representación se realiza en un sistema de ejes coordenados cartesianos, figurando en abscisas, en ordenadas, y como parámetros las entidades que entran en juego en el fenómeno físico, y definiendo las escalas convenientes de éstas, se anotan sus magnitudes. Cada punto de las curvas características es un punto de funcionamiento de la máquina, de tal manera, que aquellas podrían ser definidas como “el lugar métrico de los puntos en que puede funcionar una turbina hidráulica”. Se ha intentado por todos los medios trazar estas curvas por procedimientos analíticos basados en la teoría, introduciendo variaciones y aproximaciones; pero todos los intentos han sido en vano. El único procedimiento válido es el ensayo concienzudo de las máquinas. Mg.Ing. Orlando A. AUDISIO - Año 2019 En el laboratorio, o en la máquina real instalada en la central, se realizan los ensayos necesarios haciendo funcionar la turbina de todas las maneras posibles, tomando medidas de las diferentes variables. Estas variables son: altura neta, caudal turbinado, grado de abertura del distribuidor, potencia útil y revoluciones por minuto de la máquina. Para estas variables se necesita: Manómetro para la altura neta; caudalímetro para el caudal, Freno tipo Prony o Foucoult para conocer la potencia útil, y tacómetro para la velocidad de giro de la máquina. Con estos valores, puede calcularse otras variables, con que construir otras curvas características, como son: potencia absorbida, velocidades específicas, par, y sobre todo el rendimiento manométrico. Con los valores calculados se pueden construir las curvas características de la turbina ensayada. Estas curvas no pueden ser comparadas con facilidad con las correspondientes a otras turbinas. Para facilitar estas comparaciones, se refieren todos los datos obtenidos, a los que tendría una máquina imaginaria homóloga, cuyo rodete tuviera un metro de diámetro y se dispusiera en un salto de un metro de altura neta. Esta máquina imaginaria, sus curvas y sus variables, suelen recibir el nombre Mg.Ing. Orlando A. AUDISIO - Año 2019 de “máquina once”. Los resultados obtenidos en los ensayos de la máquina se transfieren a los de máquina once, aplicando la igualdad de los parámetros adimensionales de Rateau. Por ejemplo; ¿Cuál sería la potencia once conocidos todos los datos de la máquina real?. Se representa con el subíndice 11 las variables de la máquina once, y sin subíndice las de la máquina real, Igualando los parámetros adimensionales de potencia, se tiene: 𝑃 𝜌. 𝑁 3 . 𝐷5 𝑃 𝜌. 𝑁 3 . 𝐷5 = 11 𝑃 𝑁3 11 = 𝑃 𝜌. 𝑁 3 . 𝐷5 Y las alturas específicas: 𝑔. 𝐻11 𝑁11 . 𝐷11 2 1 𝑁11 𝑔. 𝐻 = 𝑁. 𝐷 2 De esta manera se pueden conocer todas las variables de la máquina once, hay que tener en cuenta que el grado de apertura, el rendimiento y la velocidad específica son los mismos para ambas máquinas por ser adimensionales. Con estos datos, o bien con los de la máquina real, se está ya en disposición de construir toda clase de curvas características. 𝑃11 2 𝐻 = 𝑁. 𝐷 𝑃 = 2 3/2 𝐷 .𝐻 Mg.Ing. Orlando A. AUDISIO - Año 2019 2 CURVAS CARACTERÍSTICAS DE DOS VARIABLES PAR – VELOCIDAD DE GIRO Observando esta curva característica se sacan las siguientes consecuencias; 1. Para un valor dado de la admisión, el par decrece al aumentar la velocidad de giro de una manera sensiblemente lineal. 2. Las turbinas poseen par de arranque. 3. La velocidad para la que se anula el par motor, es decir la velocidad de embalamiento, es prácticamente igual para todos los grados de apertura. POTENCIA – VELOCIDAD DE GIRO 1. La curva característica potencia – velocidad de giro, forma una parábola, lo que se puede demostrar analíticamente con facilidad. 2. El máximo de la potencia se alcanza para una velocidad aproximadamente igual a la mitad de la velocidad de embalamiento. Mg.Ing. Orlando A. AUDISIO - Año 2019 CAUDAL - VELOCIDAD DE GIRO Estas curvas demuestran: 1. En las turbinas Pelton el caudal es independiente de la velocidad de giro, como puede saberse recordando su funcionamiento. POTENCIA – RENDIMIENTO En ellas se observa: Mg.Ing. Orlando A. AUDISIO - Año 2019 1. En las turbinas Pelton el rendimiento se mantiene bastante alto al variar la potencia. CURVAS CARACTERÍSTICAS DE 3 O MÁS VARIABLES CURVAS COLINA En cada uno de los puntos con los que se han construido las curvas “potencia–velocidad de giro”, se pueden anotar los valores del rendimiento y de la velocidad específica. Mg.Ing. Orlando A. AUDISIO - Año 2019 CURVAS CARACTERÍSTICAS DE MÁQUINAS REALES Teniendo en cuenta las siguientes funciones o variables y curvas . N11 Velocidad de la rueda de ensayo en rpm bajo altura neta de 1 m. P11 potencia de la rueda de ensayo en CV bajo una altura neta de 1 m. I Curvas de potencia P11 en función de N11 tomando como parámetro al abertura del distribuidor. II Curvas de igual velocidad especifica ns III Curvas isoetas ( curvas colina) Mg.Ing. Orlando A. AUDISIO - Año 2019 Mg.Ing. Orlando A. AUDISIO - Año 2019