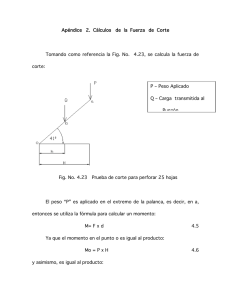

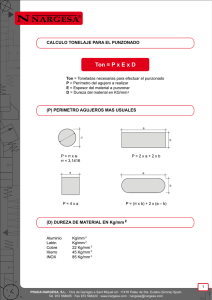

See discussions, stats, and author profiles for this publication at: https://www.researchgate.net/publication/313678451 Aspectos Analíticos y tecnológicos del proceso de punzonado de chapa Article · April 2002 DOI: 10.23850/22565035.804 CITATIONS READS 0 2,058 4 authors: S. Mateos Carlos Rico University of Oviedo University of Oviedo 53 PUBLICATIONS 130 CITATIONS 67 PUBLICATIONS 160 CITATIONS SEE PROFILE SEE PROFILE Eduardo Cuesta Gonzalo Valiño University of Oviedo University of Oviedo 134 PUBLICATIONS 473 CITATIONS 58 PUBLICATIONS 141 CITATIONS SEE PROFILE SEE PROFILE Some of the authors of this publication are also working on these related projects: Digitizing process planning of free-form surfaces by using Coordinate Measuring Machines with Laser Technology View project Development of verification techniques oriented to reverse engineering and non-contact metrological equipments View project All content following this page was uploaded by Eduardo Cuesta on 14 February 2017. The user has requested enhancement of the downloaded file. Mateos, S.; Rico, J.C.; Cuesta, E.; Valiño, G., Aspectos Analíticos y tecnológicos del proceso de punzonado de chapa, MetalUnivers, Vol. 5, pp. 32-45, Mar-2002, (ISSN: 1578-8873), Acceso web (1ª parte): http://www.interempresas.net/MetalMecanica/Articulos/Articulo.asp?A=1825 Acceso web (2ª parte): http://www.interempresas.net/MetalMecanica/Articulos/Articulo.asp?A=1826 ASPECTOS ANALÍTICOS Y TECNOLÓGICOS DEL PROCESO DE PUNZONADO DE CHAPA Mateos, S.; Rico, J.C.; Cuesta, E.; Valiño, G. 1.- Introducción Los procesos de conformado de chapa en general, y en particular el proceso de punzonado, suelen asociarse con procesos mecánicos relativamente simples de reducida aportación tecnológica y escaso valor añadido. Sin embargo, la realidad es muy diferente ya que estos procesos, al igual que otros procesos de tipo mecánico, están fuertemente influenciados por factores muy diversos relacionados con la máquina, las herramientas, el material y características geométricas de la pieza o el propio entorno del proceso (Tabla 1). Tabla 1. Distintos factores que intervienen en el punzonado. Maquina Herramienta Material Pieza Entorno Potencia Geometría Características del material Geometría Organización del proceso Tratamiento superficial Espesor Organización de la producción Características Tipo de material estructurales Tratamiento Accionamiento superficial Calidad Regulación El punzonado es una operación de corte de chapas o láminas, generalmente en frío, mediante un dispositivo mecánico formado por dos herramientas: el punzón y la matriz. La aplicación de una fuerza de compresión sobre el punzón obliga a éste a penetrar en la chapa, creando una deformación inicial en régimen elastoplástico seguida de un cizallamiento y rotura del material por propagación rápida de fisuras entre las aristas de corte del punzón y matriz. El proceso termina con la expulsión de la pieza cortada (Fig. 1). Fig. 1 Esquema del punzonado. (A) Penetración del punzón en la pieza. (B) Extracción del recorte En general, la mayoría de los estudios efectuados sobre la mecánica del proceso de deformación plástica y corte, tienen como finalidad analizar los defectos que se presentan en el borde de las piezas punzonadas. Los primeros resultados de los estudios sobre los mecanismos de corte en punzonado se producen a comienzos de la década de los cincuenta, en Alemania (Keller) y en Japón (Fukui y Maeda) simultáneamente. Hoy en día, los estudios se centran en la obtención de modelos matemáticos que junco con el método de los elementos finitos permitan el cálculo de las fuerzas, determinar calidad del borde de la pieza y la simulación del proceso. 2.- Análisis del proceso de punzonado 2.1. Mecánica del corte En el proceso de punzonado se pueden considerar tres etapas (Fig. 2): 1. Deformación: los esfuerzos del punzón sobre la chapa metálica, originan en ésta una deformación, inicialmente elástica y después plástica, alrededor de los bordes del punzón y matriz. 2. Penetración: los filos de corte del punzón y matriz penetran dentro del material, produciéndose grietas en el material debido a la concentración de tensiones a lo largo de los filos de corte. Fig. 2 Etapas del punzonado 3. Fractura: las grietas originadas a uno y otro lado de la chapa se encuentran, originando la separación del material. Asimismo, el punzón continúa su descenso para expulsar el recorte. El juego de corte J, permite la penetración del punzón en la matriz (Fig. 3) y la expulsión del material cortado. El juego de corte J tiene un efecto importante en el proceso de corte y se define como la distancia lateral entre el filo del punzón y el filo de la matriz. En general, el valor del juego de corte suele expresarse de dos maneras, bien como porcentaje respecto al espesor de la chapa e (juego de corte relativo) o dando el valor de la distancia entre los filos. En el caso de punzones de sección circular, el juego de corte será la mitad de la diferencia de diámetros de 2 Fig. 3 Características del borde de corte con juego normal la matriz y el punzón, aunque es frecuente encontrar datos de fabricantes que se refieren a la diferencia de diámetros de la matriz y punzón (2J). El corte por punzonado produce varias características en los bordes de la chapa y del material cortado. Estas características son (Fig. 3): 1. Deformación plástica caracterizada por un pequeño radio R. 2. Zona bruñida de aspecto brillante caracterizada por el ancho D. 3. Fractura angular, con aspecto mate, definida por la penetración P. 4. Rebaba caracterizada por su altura H. Todas estas características del borde cortado dependen del tipo, dureza y espesor del material, juego entre punzón y matriz, estado de los filos de corte, sujeción del material y tamaño del punzón en relación al espesor de la chapa. Las dimensiones de la zona 2 (Fig. 3) las determina el punzón, en el caso de la chapa, o la matriz, en el caso del material cortado. La extensión de la zona 1 deformada plásticamente junto con la zona 2 bruñida, se representan como porcentaje del espesor del material y definen la distancia recorrida por el punzón antes de la fractura del material. El porcentaje de la penetración del punzón varía con el tipo y dureza del material. Así, a medida que aumenta la dureza del material, el porcentaje de penetración del punzón decrece. Por otro lado, la penetración del punzón aumenta cuando el tamaño del punzón es menor que 1,5 veces el espesor de la chapa, debido al alto esfuerzo de compresión a que está sometido el material en la zona de corte. 3 Fig. 4 Posición relativa de las grietas según el juego La fractura angular y la calidad del corte dependen del juego entre matriz y punzón. Con un juego insuficiente entre punzón y matriz, se produce un corte secundario. Las grietas iniciales correspondientes al punzón y matriz no están alineadas, y por tanto, no llegan a encontrarse (Fig. 4). El descenso continuado del punzón produce la prolongación de las grietas y la superficie no cortada entre ellas se romperá en una fractura secundaria. En la parte inferior de la carrera del punzón, se produce un corte secundario y una segunda zona bruñida (Fig. 5-B). La disminución del juego, por debajo de los valores normales, provoca la disminución de todos los defectos de forma, mejorando por lo tanto, la precisión de los bordes obtenidos. Cuando el juego empleado es demasiado bajo empiezan a aparecer cortes secundarios que perjudican la calidad de los bordes. Hay que destacar, que al disminuir el juego de corte se produce una mejora en la precisión de la pieza, sin embargo, otros factores como el desgaste de las herramientas o la energía consumida se ven afectados negativamente. En el caso de tener un juego de corte excesivo (Fig. 5-A) aparece una deformación plástica excesiva, una parte bruñida menor y una altura de rebaba mayor. Por otro lado, hay que resaltar que, al aumentar el juego de corte por encima de los valores normales, se consigue aumentar la vida de la herramienta en detrimento de la precisión obtenida en los bordes. Así, el juego de corte apropiado será aquel que no cause un corte secundario y tenga una deformación plástica y altura de rebaba pequeñas. Fig. 5 Características del borde con juego excesivo e insuficiente Desde el punto de vista de la mecánica de la fractura del material, puede considerarse que el funcionamiento del proceso es óptimo cuando las grietas iniciadas desde el punzón y matriz se encuentran alineadas. Puesto que el juego de corte es el parámetro que afecta más 4 directamente a la mecánica de la fractura del material, el juego de corte óptimo deberá ser capaz de proporcionar esta alineación. 2.2. Fuerzas en el punzonado La fuerza de corte varia en función del juego manteniendo los demás parámetros constantes. En figura 6, se representa la fuerza ejercida por un punzón de 10 mm de diámetro y su desplazamiento al cortar una chapa de acero de 2,8 mm de espesor, con diferentes juegos de corte. En general, las curvas pueden ser descompuestas en dos partes claramente diferenciadas: una primera en la que la fuerza aumenta desde cero hasta su valor máximo, punto éste correspondiente al inicio de la fractura, y una segunda en la que las grietas crecen y se completa el corte del material. La primera zona presenta un aspecto muy similar en todas las curvas, sin embargo, desde el momento en que se inicia la fractura, se desarrollan fluctuaciones importantes para los distintos juegos. La formación de la grieta puede asociarse a los descensos repentinos que se aprecian en los diagramas. Cuando las grietas originadas no se encuentran alineadas, las fuertes pendientes de descenso tienden a suavizarse, llegando en algunas ocasiones a la horizontalidad. En estos casos, suele producirse nuevamente disminuciones importantes de la fuerza debido a la formación de cortes secundarios. Como consecuencia de las fluctuaciones producidas en la disminución de la fuerza, se produce un aumento del área encerrada por el diagrama, y por tanto, de la energía consumida en el proceso. Por esta razón, cuando en el corte de la chapa las grietas presentan la misma alineación, la energía consumida por el proceso resulta mínima. Fig. 6 Influencia del juego de corte J sobre la fuerza de corte 5 La resistencia de corte por punzonado ks será, a partir de la máxima fuerza de corte Fs máx ks Fs max As donde As es el área calculada a partir del espesor de la chapa e y el perímetro lp de Fig. 7 Resistencia de corte por punzonado según el juego. a) r= 630N/mm2, e= 5mm b) r=450 N/mm2, e=5mm c) r=460 N/mm2, e=10mm corte: As e l p y ks incluye los efectos del juego de corte, desgaste de la herramienta y la influencia de otros parámetros, como las propiedades del material, espesor y forma del contorno del punzón. La resistencia al corte por punzonado ks decrece con el aumento del juego de corte, siendo su variación de aproximadamente un 14% en el rango de J = 0,01 0,1e. En Fig. 8 Efecto del diámetro del punzón en la resistencia al punzonado la Fig. 7 se puede observar este efecto, utilizando tres materiales distintos y punzones perfectamente afilados. Conforme se realizan punzonados, el punzón sufre un desgaste que tiene como consecuencia un incremento de ks de hasta 1,6 veces. Por otro lado, la resistencia de corte se ve afectada por el diámetro del agujero punzonado, así el valor de la resistencia de corte decrece con el aumento del diámetro del punzón si se mantienen las demás condiciones constantes (Fig. 8). Otro factor de influencia, es la forma de la sección del punzón. En las zonas de gran curvatura existe una concentración de tensiones, motivo por el cual es más frecuente la rotura del punzón en las esquinas angulosas. En la práctica, en la industria se estima el valor de ks mediante la tensión máxima de cizallamiento B, y la fuerza máxima de corte mediante Fs max l p e B . El valor de B se obtiene de tablas o a partir de la resistencia a la rotura r. Por lo general, se toma como resistencia de cizallamiento B un valor igual al 80% de la resistencia de rotura, sin embargo, 6 esta proporción varia con el tipo y espesor del material. Según estudios realizados por Oehler, existe una dependencia lineal entre la resistencia a la cizalladura y el logaritmo de la relación dp/e. Según estos estudios: dp e dp e dp e 2 B 0,8 r 1B r 1B r Una vez cortado el material, debe ser expulsado a través de la matriz, que en general tiene forma cónica para facilitar la extracción y dificultar el regreso del material cortado con el retroceso del punzón. La fuerza necesaria debe vencer el rozamiento y compresión radial entre el punzón y la chapa y entre la pieza cortada y la matriz. Parte de estas fuerzas también están presentes durante el retroceso del punzón debido al rozamiento de la chapa con el punzón. Esta fuerza de extracción suele expresarse como porcentaje de la fuerza necesaria para el punzonado y depende del material y del juego de corte. Otro factor a tener en cuenta, es el estado del punzón. Así por ejemplo, el progresivo embotamiento sufrido por éste, origina un aumento de la fuerza de corte, y al mismo tiempo una disminución de la fuerza de retroceso. También la velocidad de corte tiene influencia sobre la fuerza de corte. Así, al aumentar dicha velocidad, disminuye la fuerza necesaria, debido fundamentalmente a la elevación de la temperatura del material que se origina con el aumento de la Fig. 9 Afilados especiales del punzón velocidad de deformación. Cuando las fuerzas de corte son demasiado elevadas, estas pueden ser reducidas considerablemente mediante un punzonado por corte progresivo, esto es, inclinando el corte del punzón (Fig. 9). Sin embargo, la variación de la fuerza no supone una variación de la potencia consumida en el proceso. 7 2.3. Desgaste de la herramienta La herramienta, durante su trabajo, está sujeta a una serie de acciones mecánicas, térmicas y químicas, que ejercen un efecto de desgaste, y por tanto, es de gran interés conocer los factores que afectan a éste. Entre estos factores, se pueden citar el material de trabajo, el número de punzonados, el material de la herramienta, el diámetro del punzón, el juego de corte y la lubricación. Todos los mecanismos de desgaste (adhesión, abrasión, etc.) pueden presentarse cuando se realizan operaciones de punzonado, tanto en los punzones como en la matriz sustentadora de la chapa a punzonar. El desgaste se produce en tres zonas: caras, flancos y bordes del punzón y matriz (Fig. 10). Los flancos y bordes del punzón y matriz están expuestos a la acción de las superficies generadas en el proceso de corte, y el deslizamiento relativo Fig. 10 Desgaste del punzón y matriz provoca fenómenos de adhesión en los flancos y bordes. La pieza punzonada sufre un endurecimiento al deformarse plásticamente, produciendo un crecimiento de las presiones locales y provocando la aparición de partículas más abrasivas. También la alta velocidad de producción da como consecuencia un alto número de impactos, favoreciendo la adhesión de partículas y fatiga de los filos de corte. Simultáneamente, aumenta la temperatura de la matriz, del punzón y de la pieza, por lo se incrementa la adhesión y se favorece la oxidación. La deformación elástica de la pieza produce un movimiento relativo a lo largo de la cara del punzón, inicialmente hacia el exterior y posteriormente, una vez iniciada la fractura, hacia el interior. Este hecho produce un desgaste abrasivo en la cara frontal del punzón. El pisador limita esta deformación elástica del material, con lo cual se reduce el desgaste del punzón. Por otro lado, la recuperación elástica de la chapa produce un desgaste del flanco del punzón en el movimiento de retracción. En la superficie lateral del punzón y de la matriz, el desgaste es debido fundamentalmente al mecanismo de adhesión. Otra zona que sufre desgaste, es el borde de corte, que presenta 8 ambos mecanismos de desgaste, no siendo reseñable la influencia del tipo de material de la herramienta sobre el mismo. Los criterios de inutilidad de la herramienta comúnmente utilizados, son los siguientes: - Consumo energético y fuerza máxima necesaria en el proceso. - Altura máxima tolerable de la rebaba generada en el corte. - Medición del desgaste de las caras, flancos y bordes en el punzón y matriz. - Medida del aumento del juego de corte como consecuencia del desgaste. Parece lógico establecer modelos de ecuaciones de vida, al igual que en las operaciones de mecanizado por arranque de viruta, que permitan saber con antelación el número de punzonados que es capaz de realizar un conjunto punzón-matriz, antes de ser rechazado. Estos modelos permiten establecer la duración de la herramienta antes de llegar a un valor de desgaste determinado, el cual será función del criterio de optimización elegido (mínimo coste, máxima producción, máxima calidad, etc.). Los estudios realizados sobre este tema son relativamente escasos, sobre todo por la complejidad del mecanismo de desgaste, íntimamente ligado con la vida de la herramienta. Por tanto, resulta difícil establecer modelos sobre una gran base de datos experimentales. 2.4. Precisión de las piezas punzonadas En el punzonado, como en cualquier otro proceso de fabricación, en necesario establecer las especificaciones de precisión necesarias para satisfacer las necesidades del usuario. Por tanto, resulta interesante hacer un estudio de la precisión, con el fin de poder definir dichas especificaciones, de la forma más acertada posible. La precisión de las piezas punzonadas puede ser caracterizada por los siguientes defectos: dimensionales, posicionales y de forma. Los factores que afectan a estos defectos son principalmente el material, las herramientas, las variaciones del proceso y la máquina. En la Fig. 11 aparecen representados los diferentes factores que afectan a cada uno de estos defectos. Los diámetros del recorte y del agujero, medidos sobre la superficie pulida, deben coincidir en teoría con los del punzón y matriz respectivamente. Estas dimensiones teóricas pueden sufrir alteraciones, debido a la influencia de algunos factores, tales como la inexactitud en las dimensiones de las herramientas, las deformaciones elásticas de éstas o las tensiones elásticoplásticas producidas en el material. 9 Fig. 11 Factores que afectan a los defectos geométricos de las piezas punzonadas En lo que respecta a los defectos posicionales, estos comprenden dos tipos de imprecisiones geométricas: irregularidades en el contorno del recorte e inexactitudes de los agujeros de las piezas perforadas. Las primeras son debidas normalmente a la falta de coaxialidad entre punzón y matriz, a defectos en las guías o a la inexactitud de forma de las herramientas. En cuanto a la inexactitud de posición de los agujeros, depende de la precisión del sistema de movimiento de la chapa (Tabla 2). Tabla 2 Datos de la precisión de diversos modelos de punzonadoras CN según catalogo Marca Trumpf LVD Amada Amada Goiti Omes Modelo Incremento min. Programable Desviación de la posición (mm) Dispersión media de posición (mm) Trumatic 2000 rotation Modelos Delta Vipros-255 Vipros 358-368 Modelos PGA – Omatic 130 0,01 0,01 0,01 0,01 0,01 0,01 0,1 0,1 0,05 0,1 0,12 0,1 0,03 0,05 ---0,05 Fig. 12 Distintos tipos de borde según el juego. Material acero de bajo contenido en carbono Los defectos de forma son aquellos que se presentan en los bordes de la pieza y dependen de las herramientas y del material. Los factores de las herramientas que más afectan a estas 10 imprecisiones geométricas, son el juego de corte, la forma del punzón y el estado de desgaste del filo, mientras que los del material, son la calidad, resistencia y espesor de la chapa. Los defectos de forma pueden ser controlados mediante el ajuste del juego de corte. Así, según el juego de corte, se pueden obtener cinco tipos de bordes en la chapa punzonada. En la Fig. 12 pueden observarse de manera esquemática para el punzonado de acero de bajo contenido en carbono. Las características de cada uno de estos tipos de bordes pueden verse en la Tabla 3. Tabla 3 Rango aproximado de los valores de los distintos bordes de la Fig. 12 Tipo 1 Tipo 2 Tipo 3 Tipo 4 Tipo 5 14 16 8 11 7 11 6 11 --- Deformación 10 20 % e 8 10 % e 68%e 4 7% e 2 5% e Bruñido 10 20 % e 15 25 % e 25 40 % e 35 45 % e 50 70 % e Fractura 70 80 % e 60 75 % e 50 60 % e 35 50 % e 25 45 % e Rebaba Larga normal normal media larga Ángulo fractura En lo que respecta a las dimensiones del agujero, se ven afectadas por el cambio del juego de corte. Cuando se utilizan juegos de corte que producen bordes como el tipo 4 (Fig. 13), el diámetro del agujero es alrededor de 0,01 mm menor que el diámetro del punzón. Sin embargo, si se obtiene un borde del tipo 2, el diámetro del agujero es 0,01 mm mayor que el diámetro del punzón. Fig. 13 Variación de la altura de la rebaba con el número de golpes El valor de la altura de rebaba (H) viene condicionado, en el caso del recorte, por el estado de desgaste del punzón, mientras que en el agujero, éste depende del grado de desgaste de la matriz. Por lo tanto, la altura de la rebaba depende de los mismos factores que el desgaste de las herramientas. La Fig. 13 muestra la altura de la rebaba en función del número de punzonados efectuados. 11 3.- Aspectos tecnológicos del punzonado Al igual que en otros sectores, las máquinas para el conformado de la chapa, y en particular las punzonadoras, han evolucionado hacia máquinas cada vez más automáticas e integradas con su entorno de trabajo. Estas máquinas son habitualmente máquinas de control numérico, caracterizadas por una elevada flexibilidad, que les permite abarcar la fabricación de una amplia familia de piezas sobre la misma máquina y con escasa influencia sobre los costes de preparación de la misma. Por otro lado, la paulatina disminución de la vida de los productos en el mercado, y la disminución del número de piezas por lote, hace que la punzonadora de control numérico esté presente cada día más en la transformación de chapa. Su versatilidad, aumento progresivo de las velocidades de punzonado y de las carreras de trabajo hace que, incluso en muchos casos, sean una opción más económica frente a las prensas de tipo convencional. 3.1. Operaciones Las máquinas punzonadoras de control numérico permiten obtener piezas de chapa mediante tres operaciones básicas: - Punzonado - Mascado - Conformado La operación de punzonado se ha comentado con amplitud anteriormente y permite la realización del golpe de punzonado en un punto (x,y) de la chapa. En la punzonadora, en general, la posición del punto de punzonado es el mismo, es decir, que punzón y matriz están en una posición fija de la máquina, siendo la chapa la que debe desplazarse, junto con el sistema de sujeción de la misma, hasta el punto de punzonado. La operación de mascado consiste en la realización de punzonados consecutivos y solapaos con el fin de eliminar material en una zona amplia (vaciado) o generar el contorno de una pieza. En este caso, hay que tener en cuenta que la carga sobre el punzón no está distribuida uniformemente y no todos los filos cortan por igual (Fig. 14). En el punzonado de chapa de espesores grandes hay que tener en cuenta la distribución de cargas sobre el punzón, por lo que en ocasiones se prefiere la secuencia 1-3-5-2-4 a la 1-2-3-4-5 de la Fig. 15 cuando se punzona con herramientas rectangulares, oblongo, etc. 12 Con un punzón circular se pueden obtener contornos de forma muy variada, pero presenta el problema de que entre dos golpes consecutivos, queda una porción de material sin eliminar. Por tanto, la forma generada no coincidirá con la teórica (Fig. 16). Fig. 15 Punzonado con secuencia en puente Fig. 14 Filos de corte del punzón según el orden de punzonado. Fig. 16 Material no eliminado en el mascado con punzón circular. Es evidente que con el aumento del paso de mascado, aumenta la altura del resalte del borde cortado. La disminución de la altura del resalte del borde, hace disminuir el paso de mascado, pudiendo llegarse a un aumento inadecuado del tiempo de mecanizado. Con el fin de no dejar en la chapa restos de material, el mascado en línea recta se realiza con punzones que presentan secciones de lados rectos (cuadrados, rectangulares, oblongo). En el caso de curvas, para la eliminación del residuo, se utilizan punzones del tipo banana, lenticular, etc. en combinación con el giro del punzón y matriz (Fig. 17). Fig. 17 Mascado con punzón de tipo banana Fig. 18 Generación de entalles por mascado y con punzón de forma especial 13 En el entallado o mascado de esquinas angulosas (Fig. 18), se requiere la utilización de punzones de diversos tamaños y solamente utilizando un punzón con una forma especial adaptada al entalle, se puede eliminar totalmente el material. Debe comenzarse con el punzón menor, para luego continuar con los punzones en orden creciente de diámetro. La incorporación de la rotación del punzón hace que con herramientas de forma triangular también se pueda eliminar todo el material en los entalles. El vaciado presenta otro problema, y es que puede dejar pepitas o restos de material cortado sobre la mesa de la punzonadora. Por ejemplo, en el caso del vaciado de una forma circular (Fig. 19), vaciada inicialmente con punzones cuadrados, quedarían pepitas sobre la mesa. Para evitar este inconveniente, una solución sería punzonar en primer lugar con un punzón de sección igual al cuadrado inscrito en el circulo a generar, y posteriormente con un punzón de sección circular que tenga un diámetro suficiente. Fig. 19 Vaciado de un circulo mediante el uso de varios punzones Fig. 20 Realización de un rectángulo por mascado Cuando se recorta una pieza, ésta puede ser cortada totalmente en su contorno exterior, con lo cual se separa de la chapa, o bien se puede dejar unida a la misma por medio de micropuentes. Los micropuentes consisten en no solapar en varios puntos del contorno de la pieza el mascado dejando separaciones entre 0,1 y 0,15 mm. Las piezas son separadas una vez evacuada la chapa de la máquina punzonadora y por tanto no es necesario una parada temporal de la máquina para extraer la pieza. Las herramientas para realizar los micropuentes solamente pueden ser herramientas cuadradas o rectangulares. El número y localización de los micropuentes dependen de la forma y tamaño de la pieza y del espesor de la chapa. El orden en el que se realizan las operaciones de punzonado es otro de los aspectos a considerar, ya que influye directamente sobre las deformaciones que sufre la pieza durante el proceso. Como regla general, se debe comenzar el punzonado por los agujeros de menor tamaño, continuando de forma progresiva con los agujeros más grandes. Asimismo, se debe 14 comenzar por el lado opuesto a las garras de sujeción de la chapa y continuar en dirección hacia las garras. Por ejemplo, en la Fig. 20 la forma correcta de proceder será realizar el mascado 1 y 2, ambos desde la parte opuesta de las garras hacia las mismas. Luego, se realizarán los mascados 3 y 4, uno en un sentido y el otro en el contrario. El tercer tipo de operación, el conformado, permite realizar operaciones por deformación plástica de la chapa. Se trata en general de operaciones de embutición, extrusión y acuñado que permiten realizar, por ejemplo, rejillas para ventilación de formas muy variadas, acuñado de logotipos, etc. (Fig. 21). Es frecuente en este tipo de operación, que el elemento inferior pase a tener funciones de punzón y el elemento superior actúe como matriz. También es importante tener en cuenta la altura de la chapa una vez deformada, de forma que ésta no interfiera con partes de la máquina o puedan resultar dañadas en posteriores operaciones. Fig. 21 Ejemplos de conformado en punzonadora CN de Mate Punch & die Co. 3.2. Clasificación de las máquinas punzonadoras Para realizar una clasificación de las máquinas punzonadoras de CN que existen en el marcado, se van a considerar diferentes criterios. En primer lugar, se van a clasificar en dos grupos, según el bastidor o estructura: tipo pórtico y tipo C o cuello de cisne. Dada la importancia del juego entre matriz y punzón, se debe mantener la coaxialidad de los mismos con un bastidor que sea lo más rígido posible, permitiendo conservar la perpendicular entre la mesa y el eje de percusión. Un bastidor tipo pórtico es eficaz en este sentido, pero restringe las dimensiones de los formatos y la comodidad de su introducción en la máquina (Fig. 22). Otra solución es el bastidor en forma de C o cuello de cisne con un núcleo forjado contenido en un marco soldado (Fig.23). 15 Atendiendo al sistema de accionamiento del punzón pueden considerarse dos grupos de máquinas punzonadoras: de accionamiento hidráulico (Fig. 24) y de accionamiento mecánico. Estas últimas, deben disponer de un freno/embrague para el control del golpeador (Fig. 25). Fig. 22 Punzonadora Amada de tipo pórtico. Fig. 23 Punzonadora Trumpf de tipo cuello de cisne Por el número de útiles, se distingue entre punzonadoras monoútil y multiútil. Las punzonadoras monoútil tienen un único soporte para montar una matriz y un punzón, por lo que un sólo conjunto punzón/matriz esta listo para ser utilizado (Fig. 26). En este tipo de punzonadoras, el cambio de herramienta requiere la sustitución de la matriz y punzón situados en el husillo, bien de forma manual o automática, previa selección de un nuevo conjunto del almacén (lineal o circular)(Fig. 26). Por su lado, las punzonadoras multiútil poseen varios soportes para contener las matrices y punzones (Fig. 24), por lo que el cambio de la herramienta T1 por la T2 requiere un movimiento para lograr que el punzón y matriz de la nueva herramienta T2 y el accionamiento del mismo estén alineados. Fig. 24 Accionamiento hidráulico Fig. 25 Accionamiento mecánico de Goiti Otra característica de las máquinas es la posibilidad de disponer de rotación sincronizada (vía CN) del portapunzón y portamatriz sobre su propio eje, de tal forma que el punzón puede formar cualquier ángulo con el eje X (Fig. 27). Esta característica suele denominarse Auto16 Index y en el caso de tratarse de una punzonadora monoútil, todas las herramientas dispondrán de ella, mientras que en las punzonadoras de torreta, solamente un número limitado de los portapunzones y portamatrices la tienen. Según el número de ejes controlados (Fig. 28), se puede hablar de: punzonadoras CN de 3 Fig. 26 Punzonadora monoútil con almacén lineal de Trumpf Fig. 27 Giro del punzón y matriz sobre su eje (Auto-Index). ejes (eje X, eje Y y eje Z de control de profundidad del punzón), punzonadoras de 4 ejes (eje X, eje Y, eje Z de control de profundidad del punzón y eje T de cambio de herramienta), punzonadoras de 5 ejes (eje X, eje Y, eje Z de control de profundidad del punzón, eje A de giro del punzón y eje B de giro de la matriz), punzonadoras CN de 6 ejes (eje X, eje Y, eje Z de control de profundidad del punzón, eje T de cambio de herramienta, eje A de giro del punzón y eje B de giro de la matriz). Según la mesa de apoyo, se puede hablar de: punzonadoras con mesa de apoyo móvil o con Fig. 28 Ejes de una punzonadora Omes. mesa de apoyo fija. Con el fin de no realizar marcas sobre la superficie de la chapa, en su movimiento sobre la mesa de punzonado, ésta última puede tener bolas y/o cepillos. Una característica importante de la mesa de punzonado es la existencia de trampillas o rampas para la evacuación de la pieza cortada y que nunca debe quedar sobre la mesa. Algunas máquinas 17 poseen la opción de una mesa programable que permite el desplazamiento de parte de la mesa de apoyo, y con ello aumentar el tamaño de la zona de evacuación de las piezas cortadas. La sujeción de la chapa en la máquina se realiza por medio de garras situadas en el eje X, habitualmente accionadas hidráulicamente (Fig. 29). La posición de las garras puede ser programable y permitir el reposicionado de la chapa mediante la sujeción de la misma por el pisador y el desplazamiento del punto de sujeción (Fig. 30). Esta disposición permite teóricamente una fabricación de chapas ilimitadas en X, y naturalmente en la medida en que la mesa está prolongada para soportar el eventual voladizo de la chapa. Es posible que las garras se puedan retraer al paso del cabezal de punzonado y con ello evita la pérdida de material en la zona de las garras, disminuye el tiempo de preparación debido al posicionamiento de las mismas y ahorro de tiempo de programación, ya que no hay que determinar la posición de las garras. También es posible automatizar el proceso de carga y descarga de la punzonadora, con el Fig. 29 Garras de sujeción de la chapa Fig. 30 Pisador para el reposicionado de la chapa fin de integrarla con otras máquinas automáticas dedicadas al conformado de la chapa (bobinas alimentadoras de chapa, cizallas, plegadoras, etc.). Generalmente, en las punzonadoras, la alimentación automática se realiza mediante manipuladores que utilizan ventosas como dispositivos para la sujeción de las chapas. Algunos fabricantes, incorporan en la misma máquina punzonadora otras tecnologías de corte, tales como el corte por láser o por plasma. Aunque se trata de un caso poco frecuente, permite aumentar las posibilidades de utilización de la misma máquina. 3.3. Herramientas Las herramientas para las punzonadoras de CN no están normalizadas como es el caso de otras herramientas de corte, por ello existe una gran variedad de tipos y configuraciones. Por 18 Fig. 31 Punzones de forma estándar Fig. 32 Ejemplo de punzones de forma especial Fig. 33 Ejemplo de punzones múltiples esta razón, determinado fabricantes ofrecen adaptadores con el fin de utilizar herramientas de otros fabricantes. Las herramientas para las punzonadoras de CN se pueden clasificar según el número de formas punzonadas en: - Herramientas simples, que realizan el corte de una única forma con cada golpe de punzonado. A su vez, se pueden dividir en las que tienen una forma estándar (Fig. 31) o bien, formas especiales (Fig. 33). - Herramientas múltiples, que realizan con un golpe de punzonado el corte simultáneo de más de una forma sobre la chapa (Fig. 33). Otra forma de clasificar las herramientas es atendiendo al tipo de máquina punzonadora en la que van a ser montadas, bien sea una punzonadora monoútil o de torreta. Estas últimas, se pueden clasificar según el tamaño del alojamiento de la estación (Fig. 34): - Tipo A, conjuntos para alojamientos de 12,7 mm (0,5 pulgadas), que permiten punzones 19 de 1,6 a 12,7 mm de diámetro o formas en el interior de una circunferencia de diámetro 12,7mm. - Tipo B, conjuntos para alojamientos de 31,7 mm (1,25 pulgadas), que permiten punzones de hasta 31,7 mm de diámetro o formas en el interior de una circunferencia de diámetro 31,7mm. Estas herramientas pueden montar punzones DIN 9861 del tipo D entre 5 y 17 mm. - Tipo C, conjuntos para alojamientos de 50,8 mm (2 pulgadas), que permiten punzones de hasta 50,8 mm de diámetro o formas en el interior de una circunferencia de diámetro 50,8 mm. - Tipo D, conjuntos para alojamientos de 88,9 mm (3,5 pulgadas), que permiten punzones de hasta 88,9 mm de diámetro o formas en el interior de una circunferencia de diámetro 88,9 mm. - Tipo E, conjuntos para alojamientos de 114,4 mm (4,5 pulgadas), que permiten punzones de hasta 114,4 mm de diámetro o formas en el interior de una circunferencia de diámetro 114,4 mm. - Fig. 34 Alojamientos para los punzones en la torreta en una punzonadora LVD (modelo DELTA) Cada fabricante de máquinas punzonadoras de CN tiene una forma particular de montaje en la torreta de los conjuntos B y la matriz C. El conjunto punzón debe ajustar adecuadamente en el alojamiento, ya que éste se desplaza a través de dicho alojamiento durante el punzonado 20 de la chapa. Por otro lado, las herramientas para punzonadoras monoútil se pueden clasificar en dos tipos, atendiendo al elemento que presenta el sistema de unión a la máquina: - Sistema de unión dispuesto en el punzón. En este tipo de utillaje, el punzón y la placa separadora no están, por lo general, unidas en un cartucho, realizándose su montaje en la punzonadora, por separado (Fig. 35). - Sistema de unión está en otro elemento y el punzón está alojado en un cartucho. El cartucho incluye el sistema de extracción del punzón, generalmente de tipo resorte, y la placa de separación (Fig. 36). Fig. 35 Unión del punzón directamente a la máquina. esquema del cambio manual y automático de las máquinas Trumpf. Fig. 36 Esquema de un cartucho para el montaje del punzón de Mate Punch & Die Co. Con el fin de reducir los tiempos no productivos derivados de los cambios de herramienta, los fabricantes han desarrollado un conjunto denominado Multitool, que permite mediante el control del giro de un eje, la alineación del golpeador con diferentes punzones (Fig. 36). De esta forma, se cambia de punzón sin tener que realizar el giro de la torreta portaútiles o el cambio de herramienta. Sin embargo, con este tipo de útiles el punto en el que se realiza el punzonado cambia, por lo que el control debe realizar la corrección del mismo, desplazando la chapa adecuadamente. 21 El material del punzón para espesores menores de 3mm, generalmente es acero rápido F5603 (AISI M2) o F-5221 (AISI D2), que tienen buena resistencia al desgaste y una tenacidad media-baja. Para chapas de 3 a 8 mm se recomienda utilizar aceros F-5220 (AISI 01) o F5227 (AISI A2), que son aceros más tenaces que los anteriores, pero menos resistentes al desgaste. Al igual que sucede con otras herramientas de corte, los punzones se presentan también recubiertos de TiC, TiN, CrC, W2C y TiC-TiN (doble capa). Con ello, se incrementa notablemente la vida del punzón, con un ligero aumento del coste del mismo. Los punzones pueden presentar filos en forma de elementos intercambiables, con lo cual, solamente se reemplazan las partes sometidas a mayor desgaste. Como se ha comentado anteriormente, la recuperación elástica del material cortado hace que éste quede retenido en la matriz. En este sentido, la acción del corte de una segunda pieza, presionará sobre la primeramente cortada, facilitando su expulsión. Sin embargo, el esfuerzo requerido en el segundo corte será superior al primero. Para reducir este esfuerzo, el contorno cortante de la matriz, va experimentando un aumento paulatino (Fig.37), de manera que al descender las piezas cortadas, la resistencia de fricción lateral va disminuyendo. De esta forma, no trabaja sólo la parte superior de la placa matriz, y el punzón fricciona solamente en la arista de la matriz. Por otro lado, la conicidad de las matrices o bien pequeñas protuberancias, evita el regreso del material cortado a la mesa de la máquina. Puesto que el juego se da en la matriz, su selección se hace según el espesor de la chapa a cortar. Por esta razón, es habitual que en los talleres, se tenga un punzón y varias matrices para combinar con el fin de permitir diferentes juegos de corte y adaptarse a diferentes espesores de la chapa. su utilización con distintos espesores de chapa y materiales. 22 Fig. 37 Accionamiento de una herramienta multitool de Strippit Inc. y herramienta multitool de Mate Punch & Die Co. View publication stats