- Ninguna Categoria

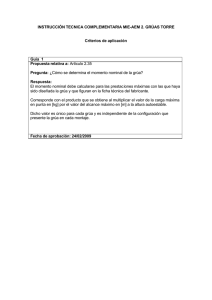

Análisis de Instalaciones SECONSTRU: Diseño de Planta y Puente Grúa

Anuncio