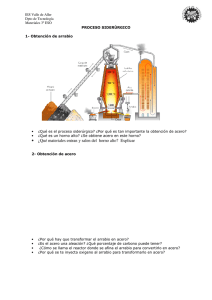

RESUMEN I CLASE ESTRUCTURAS DE ACERO (COMPENDIO DE DIFERENTES APUNTES) • No se conoce con exactitud la fecha en que se descubrió la técnica de fundir mineral de hierro para producir un metal susceptible de ser utilizado. Los primeros utensilios de hierro descubiertos por los arqueólogos en Egipto datan del año 3.000 a.C. • Los griegos ya conocían hacia el 1.000 a.C. la técnica, de cierta complejidad, para endurecer armas de hierro mediante tratamiento térmico. • La Edad del Hierro se ubica alrededor del 1200 AC. Es el período en el cual se descubre y populariza el uso del hierro como material para fabricar armas y herramientas. En algunas sociedades antiguas, las tecnologías metalúrgicas necesarias para poder trabajar el hierro aparecieron en forma simultánea a otros cambios tecnológicos y culturales, incluyendo muchas veces cambios en la agricultura, las creencias religiosas y los estilos artísticos. En la edad media, el uso del hierro sobrepasó al del Bronce y cobre. • Las aleaciones producidas por los primeros artesanos del hierro, se clasificarían en la actualidad como hierro forjado. Para producir esas aleaciones se calentaba una masa de mineral de hierro y carbón vegetal en un horno. Ese tratamiento reducía el mineral a una masa esponjosa de hierro metálico llena de una escoria formada por impurezas metálicas y cenizas de carbón vegetal. Esta esponja de hierro se retiraba mientras permanecía incandescente y se golpeaba con pesados martillos para expulsar la escoria, y soldar y consolidar el hierro. • Los artesanos del hierro aprendieron a fabricar acero calentando hierro forjado y carbón vegetal en recipientes de arcilla durante varios días, con lo que el hierro absorbía suficiente carbono para convertirse en acero auténtico. • Después del siglo XIV se aumentó el tamaño de los hornos utilizados para la fundición y se incrementó su tiro para forzar el paso de los gases de combustión por la carga o mezcla de materias primas. En estos hornos de mayor tamaño el mineral de hierro de la parte superior del horno se reducía a hierro metálico y a continuación absorbía más carbono como resultado de los gases que lo atravesaban. El producto de estos hornos era el llamado arrabio, una aleación que funde a una temperatura menor que el acero o el hierro forjado. El arrabio se refinaba después para fabricar acero. • El arrabio es un producto intermedio del proceso de fundición de las menas del hierro tratadas con coque como combustible y caliza como fundente. La caliza reacciona con las impurezas introducidas por el coque y el arrabio para formar escoria, que puede ser extraida del horno sin contaminar el acero. El arrabio se obtiene como material fundido en un alto horno mediante reducción del mineral de hierro. Se utiliza como materia prima en la obtención del acero en los hornos siderúrgicos. El arrabio tiene un alto contenido en carbono, generalmente entre 3,5% y 4,5%, además de sílice y otras impurezas que lo hacen muy frágil, por lo que tiene limitados usos como material. • El coque es un combustible con pocas impurezas y un alto contenido de carbono, generalmente hecho de carbón. Es el material carbonoso sólido derivado de la destilación destructiva de carbón bituminoso de bajo contenido de cenizas y bajo contenido de azufre. Procede de las minas o pozos y es utilizado en estufas, fraguas, industrias, calefacción, etc. El carbón mineral se divide en cinco tipos, antracita, hulla, lignito, turba y coque. • La producción un poco más moderna de acero emplea altos hornos, que son modelos perfeccionados de los usados antiguamente. El proceso de refinado del arrabio mediante chorros de aire se debe al inventor e ingeniero británico Henry Bessemer, que en 1855 desarrolló el horno o convertidor que lleva su nombre. • El procedimiento Bessemer fue el primer proceso de fabricación químico que sirvió para la fabricación en serie de acero, fundido en lingotes, de buena calidad y con bajo costo a partir del arrabio. El proceso Bessemer redujo los costos de producción por lo menos en un 80% y permitió por primera vez la producción de grandes cantidades de acero. Este procedimiento fue llamado así en honor de Henry Bessemer, quien obtuvo la patente en 1856 y la utilizó a través de “Henry Bessemer and Company”, sociedad implantada en Sheffield, ciudad del Norte de Inglaterra. • El principio clave del proceso Bessemer es el de retirar impurezas del hierro mediante la oxidación producida por el insuflado de aire en el hierro fundido. La oxidación causa la elevación de la temperatura de la masa de hierro y lo mantiene fundido. El aire pasa a través de la masa fundida y oxida el carbono, el silicio y el manganeso. El calor desprendido en estos procesos de oxidación permite mantener la temperatura de fusión del arrabio. El convertidor Bessemer se usó hasta principios del siglo XX pero desde entonces se ha reemplazado con mejores métodos como el proceso de hogar abierto y el horno de oxígeno básico. Refinació n del arrabio Producción de hierro Figura 1: Alto Horno (Fuente: Presentaciones Ing Freddy González) • En 1864, los hermanos Pierre y Emely Martin crearon el Horno de Hogar Abierto. Se denomina de esta manera porque contiene en el Hogar (fondo), una especie de piscina larga y poco profunda (6m de ancho, por 15m de largo, por 1m de profundidad, aproximadamente). Figura 2: Horno de Hogar Abierto El horno se carga con chatarra y piedra caliza, empleando aire pre-calentado, combustible líquido y gas para la combustión. Largas lenguas de fuego pasan sobre los materiales, fundiéndolos. Al mismo tiempo, se quema (o se oxida) el exceso de carbono y otras impurezas como el fósforo, silicio y manganeso. Este horno ha sido virtualmente reemplazado por el de Oxígeno Básico, más rápido en cuanto a producción. • El horno eléctrico se creó en 1899 en Francia. Su producción comercial inició en 1902. Es el más versátil de todos los hornos para fabricar acero. No solamente puede alcanzar altas temperaturas, hasta 1930°C, sino que también puede controlarse eléctricamente con un alto grado de precisión. En este horno pueden producirse todo tipo de aceros, desde aceros con bajo contenido de carbono hasta aceros de alta aleación, tales como aceros para herramientas, aceros inoxidables y aceros especiales para los cuales se emplea principalmente. Horno eléctrico Colada continua HRD Figura 3: Horno de Arco Eléctrico (Fuente: Presentaciones Ing Freddy González) El Horno de Arco Eléctrico se carga con chatarra de acero cuidadosamente seleccionada. El arrabio fundido se emplea raramente. Si la carga de chatarra es muy baja en carbono, se agrega coque (el cual es casi puro carbono) o electrodos de carbono de desecho, para aumentar así su nivel. Al aplicarse la corriente eléctrica, la formación del arco entre los electrodos gigantes produce un calor intenso. Cuando la carga se ha derretido completamente, se agregan dentro del horno cantidades medidas de los elementos de aleación requeridos. La masa fundida resultante se calienta, permitiendo que se quemen las impurezas y que los elementos de aleación se mezclen completamente. Cuando la composición química de la masa fundida cumple con las especificaciones, el horno se inclina para verter el acero fundido dentro de una olla de colada. • Horno básico de oxigeno (1948): Este horno se inclina desde su posición vertical y se carga con chatarra de acero fría y con arrabio. Después de ser devuelto a su posición vertical, se hace descender hacia la carga una lanza de oxígeno refrigerada por agua y se fuerza sobre ella un flujo de oxígeno puro a alta velocidad durante aproximadamente 20 minutos. Este actúa como fuente de calor y para la oxidación de las impurezas. Tan pronto como el chorro de oxígeno comienza, se agrega cal y otros materiales fundentes. La reacción química resultante desarrolla una temperatura aproximada de 1.650º C. El oxígeno se combina con el exceso de carbono acabando como gas y se combina también con las impurezas para quemarlas rápidamente. Su residuo es absorbido por la capa flotante de escoria. Después de haberse completado la inyección de oxígeno, se analiza el contenido de carbono y la composición química de diversas muestras de la masa fundida. Cuando la composición es correcta, el horno se inclina para verter el acero fundido en una olla decolada. Aunque se pueden producir algunos aceros de aleación con este proceso, el ciclo de tiempo aumenta considerablemente. Consecuentemente, el proceso de oxígeno básico, como el del hogar abierto, se emplea generalmente para producir altos tonelajes de acero con un bajo nivel de carbono, que son los de mayor consumo. Estos aceros con bajo nivel de carbono se utilizan para barras, perfiles y planchas gruesas y delgadas. Colada continua Figura 4: Horno Básico de Oxígeno (Fuente: Presentaciones Ing Freddy González) • El acero es una aleación de hierro con pequeñas cantidades de otros elementos, es decir, hierro combinado con un 1% aproximadamente de carbono, y que hecho ascua y sumergido en agua fría adquiere por el temple gran dureza y elasticidad. Hay aceros especiales que contienen además, en pequeñísima proporción, cromo, níquel, titanio, volframio o vanadio. Sus características de dureza, resistencia y tenacidad, entre otras, están influenciadas, por el contenido de carbono .Se caracteriza por su gran resistencia, contrariamente a lo que ocurre con el hierro. Este resiste muy poco la deformación plástica, por estar constituida solo con cristales de ferrita; cuando se alea con carbono, se forman estructuras cristalinas diferentes, que permiten un gran incremento de su resistencia. Ésta cualidad del acero y la abundancia de hierro le colocan en un lugar prominente, constituyendo un material básico en nuestros tiempos. Un 90% de todo el acero es simple acero al carbono; el resto es acero aleado: aleaciones de hierro con carbono y otros elementos tales como magnesio, níquel, cromo, molibdeno y vanadio. El acero es una aleación de hierro con una cantidad de carbono que puede variar entre 0,03% y 1,075% en peso de su composición, dependiendo del grado. Puede contener otros elementos como Mn, Ni, Nb, Cr, V, P, S, Si, Cu, etc. El porcentaje y los elementos de aleación presentes en el acero pueden modificar sus propiedades. • Existen muchos tipos de acero según el/los elemento/s aleante/s que estén presentes. Cada tipo de acero permitirá diferentes aplicaciones y usos, lo que lo hace un material versátil y muy difundido en la vida moderna, donde podemos encontrarlo ampliamente. Métodos de colada La figura adjunta muestra algunos tipos de colada, de los cuales profundizaremos solo en la colada continua, debido a que es el más usado en la producción de acero estructural Figura 5: Algunos tipos de colada • Colada Continua: La colada continua es el proceso para convertir el acero líquido en un producto semiacabado apto para un tratamiento posterior. El término colada continua se debe a que el semiproducto sale sin interrupcion de la máquina hasta que la olla ha vaciado todo su contenido. El 90% de la producción mundial de acero se realiza utilizando el método de la colada continua. El acero se vierte en la parte superior de un largo molde que es vertical en el punto de entrada, pero que de manera gradual adquiere una curvatura para terminar en forma horizontal. La sección transversal del molde posee la forma geométrica del semiproducto que se desea fabricar. A medida que el acero desciende por el molde, se solidifica, emergiendo como una barra continua que posteriormente es cortada. Las unidades de colada continúa o "conticasters", como se las denomina en el sector, se emplean en la producción de planchones (para laminar chapas gruesas y flejes), desbastes (para fabricar perfiles) y palanquillas (para la obtención de perfiles ligeros y barras). Figura 6: Colada Continua Entre las principales ventajas del empleo de este proceso con respecto a su predecesor (fundición de terrones aglomerados finos o lingotes de acero) destacan la mayor productividad y los menores costos, ya que se evita la laminación de los lingotes en planchones o tochos. Además, el proceso permite una mayor reducción de los costos mediante la colada de las secciones transversales más cerca del producto acabado (típicamente tochos perfilados para vigas o planchones finos, e incluso bandas de laminación para productos planos). Se obtienen (o se pueden obtener) Planchones Palanquillas Las palanquillas pueden transformarse, por laminación en alambres, barras calibradas, perfiles estructurales, Los planchones suelen transformarse en planchas de diversos espesores. • Elementos principales de una instalación de colada continua de acero: • • • • Torre giratoria Cuchara de colada. (De vaciado por arriba o por el fondo) Tundish o artesa. (Asegura la perfecta separación de la escoria) Molde o lingotera. (Abierta por los dos extremos, sometida a movimiento alternativo) • • • • • Sección de refrigeración. (Corriente de agua o agua pulverizada) Mecanismo enderezador. (Rodillos que obligan a pasar la barra entre ellos) Mecanismo de corte. (Oxicorte, con varios sopletes para seccionar la barra) Sistema de extracción. (Avance continuo, almacenamiento de barras) Características del acero y ventajas como material Los sistemas constructivos en acero otorgan gran libertad a los proyectos arquitectónicos: mayores áreas útiles, compatibilidad con otros materiales, menores plazos de ejecución, racionalización de los materiales y la mano de obra, calidad, precisión. • • Alta resistencia mecánica • Uniformidad y homogeneidad • Rango elástico amplio • Durabilidad • Ductilidad y tenacidad (propiedad de un material para absorber energía en grandes cantidades) • Rapidez de construcción • 100% reciclable. • Soldable en la mayoría de los casos • Favorece la deconstrucción • Idóneo para edificios altos Perfiles típicos del diseño en acero: En el mercado venezolano hay venta fundamentalmente de perfiles UPL, IPN, L, VP, CP, Perfiles formados en frío (C, IC, OC, CSL, Z). El perfil W es un perfil de ala ancha, con alas rectas. Similar a HEA y HEB. El perfil S es el llamado Perfil Standard, con alas con una pendiente de 1 a 6 en el interior (similar al IPN) Figura 7: Perfiles Laminados en Caliente (Fuente: Presentaciones Ing Freddy González) Los Perfiles W y S tienen denominaciones en forma abreviada, para su manejo en planos, especificaciones y diseños. En el caso de los W, S, C, se denominan de la siguiente forma: Perfil altura x peso Por ejemplo, un perfil W 6x15, es un perfil con una altura de 6 in, y con un peso de 15 lb/ft. En el caso de HEA, HEB, IPN, IPE, solo se coloca, al lado del nombre del perfil, su altura, en mm. Así un HEA 340, será un perfil con una altura de 340mm. En el caso de los perfiles L se suele colocar L lado horizontal x lado vertical x espesor Así, un ángulo L 50x50x5 tendrá una sección L de alas iguales a 50 mm y espesor 5mm. Generalmente los miembros estructurales más convenientes son aquellos con grandes momentos de inercia en relación con sus áreas. Los perfiles I, T y C tienen estas propiedades. Eso lo veremos en otras unidades de la materia. • Los perfiles laminados en caliente se forman moldeando acero caliente semiplástico repetidamente a través de una serie de rodillos que le dan forma al elemento lineal con una sección transversal constante. Para procesar el acero laminado en caliente, los fabricantes suelen empezar primero con un gran trozo de semiproducto, denominado palanquilla. La palanquilla se calienta y luego se envía para preprocesamiento, donde se aplana para formar un rollo grande. De ahí, se mantiene a una alta temperatura y se pasa a través de una serie de rodillos para lograr sus dimensiones finales. Figura 8: Perfiles Electrosoldados, soldados, tubulares (Fuente: Presentaciones Ing. Freddy González) Los perfiles Electrosoldados PROPERCA, que son venezolanos, por dar un ejemplo de este tipo de perfiles, son fabricados bajo un sistema de electrosoldadura continua, que se basa en el uso de corriente eléctrica de alta frecuencia (400.000 Hertz). A esta frecuencia, la corriente fluye por la superficie metálica a una profundidad de 0,8mm, generando una potencia de alta densidad concentrada en la superficie de la soldadura, lo cual permite soldar a grandes velocidades con bajo consumo de calor y sin material de aporte. La unión producto de la electrosoldadura se caracteriza por la ausencia de crecimiento de grano tan característico en los procesos de soldadura por fusión. Esta ventaja hace innecesaria la preparación de bordes y el uso de fundentes o materiales de aporte. • Además de los perfiles de acero laminados en caliente, existen algunos perfiles de acero llamados formados en frío. Estos se fabrican doblando láminas delgadas de acero de bajo carbono o baja aleación en prácticamente cualquier sección transversal deseada. Sí bien el trabajo en frío reduce algo la ductilidad, también incrementa en alguna medida la resistencia. Figura 9: Algunas secciones de perfiles formados en frìo • Los aceros de diferentes grados y especificaciones pueden ser laminados en caliente o en frío. • Es frecuente en el diseño de estructuras de acero, el uso de las secciones compuestas. Están constituidas por la combinación de varios tipos de perfiles de los vistos anteriormente. Veremos este concepto, tal como aparece en la norma venezolana, en unidades posteriores. Figura 10: Algunas secciones compuestas Fuente: Presentaciones Ing. Fredy González ) Fuentes: VIDEOS https://youtu.be/_D4dLrgYul0 https://www.youtube.com/watch?v=eDPTXTLt_AI https://www.youtube.com/watch?v=-tYQ_qd4Lt4 Páginas web: Algunas de las consultadas: https://www.alacero.org http://www.sizuca.com.ve/ http://www.csn.gob.ve/ http://www.sidor.com http://www.maploca.com/productos/properca http://www.infoacero.cl/acero/historia.htm https://conceptodefinicion.de/coque/ https://tiendabiomasa.com/tipo-carbon http://www.construccionenacero.com https://es.wikipedia.org/wiki/Convertidor_Thomas-Bessemer http://www.infoacero.cl/acero/hornos.htm http://www.arquitecturaenacero.org/uso-y-aplicaciones-del-acero/materiales/perfiles-y-tubos Material de Estructuras de Acero del Profesor Freddy González Material de Estructuras de Acero del Profesor Luis Núñez Norma 1618:98 “Estructuras de Acero para edificaciones” Estructuras de Acero. Comportamiento y LRFD Vinnakota Estructuras de Acero Mc Cormac