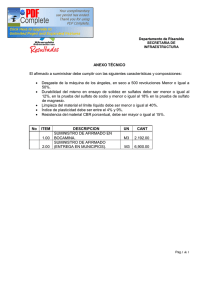

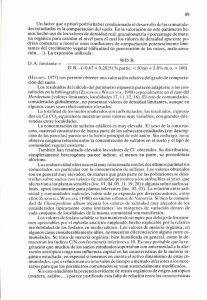

TRABAJO CORRESPONDIENTE A LAS SESIONES 5, 6 Y 7 1. Como describe la Sesión 7, en capacidades, tenemos que saber identificar y formular los costos de transporte de agregados y elaborar los Metrados correspondientes; teniendo como temática los pavimentos y los ciclos de transporte de los materiales. 2. Según Resolución Directoral Nro. 09-2012-MTC/14, se publicó en el diario el peruano el “Glosario de Partidas Aplicables a obras de rehabilitación, mejoramiento y construcción de carreteras y puentes”; con los siguientes títulos principales de grupo de partidas: N° 1.00 2.00 3.00 4.00 5.00 6.00 7.00 8.00 9.00 10.00 NOMBRE DE TITULO/PARTIDA TRABAJOS PRELIMINARES MOVIMIENTO DE TIERRAS SUB BASES Y BASES PAVIMENTOS OBRAS DE ARTE Y DRENAJE TRANSPORTES INTERFERENCIAS SEÑALIZACION Y SEGURIDAD VIASL PROTECCION AMBIENTAL ARQUEOLOGIA 3. Dentro de este grupo de partidas vamos a desarrollar una partida de OBRAS DE ARTE Y DRENAJE y una partida de TRANSPORTES; que tienen las siguientes partidas específicas: N° NOMBRE DE PARTIDA UNIDAD 5.00 OBRAS DE ARTE Y DRENAJE 5.01 Excavación para estructuras en material suelto en seco M3 5.02 Excavación para estructuras en material suelto bajo agua M3 5.03 Excavación para estructuras en roca en seco M3 5.04 Excavación para estructuras en roca bajo agua M3 5.05 Excavación no clasificada para estructuras en seco M3 5.06 Excavación no clasificada para estructuras bajo agua M3 5.07 Relleno para estructuras M3 5.08 Material Filtrante M3 5.09 Mampostería de Piedra M3 5.10 Tubería Metálica corrugada ML 5.11 Tubería de Concreto ML 5.12 Subdren francés M3 5.13 Tubería y Tubería Perforada ML 5.14 5.15 5.16 5.17 5.18 5.19 5.20 5.21 5.22 5.23 5.24 5.25 5.26 5.27 5.28 5.29 5.30 5.31 5.32 5.33 6.00 6.01 6.02 6.03 6.04 6.05 6.06 6.07 6.08 6.09 6.10 6.11 6.12 Revestimiento de encausamiento de alcantarillas o emboquillado de piedra Badenes Cunetas Revestidas Cunetas sin revestir Bordillos de Concreto Pases Peatonales Pases Vehiculares Zanjas de encauzamiento y coronación sin revestir o revestidas de Concreto Defensas Ribereñas Rejillas Metálicas Muros de Concreto Ciclópeo Muros de Concreto Armado Muros de suelo reforzado Gaviones tipo Caja Gaviones Tipo Colchón Geotextil Geo malla Geo membrana Sardinel Peraltado, Sumergido y de Veredas Veredas TRANSPORTES Transporte de Materiales Granulares entre 120 m y 1000 m Transporte de Materiales Granulares mayores a 1000 m Transporte de Materiales excedentes a DME entre 120 m y 1000 m Transporte de Materiales excedentes a DME distancias mayores a 1000 m Transporte de mezcla asfáltica hasta 1000 m Transporte de mezcla asfáltica mayores a 1000 m Transporte de Roca entre 120 m y 1000 m Transporte de Roca mayores a 1000 m Transporte de concreto premezclado hasta 1000 m Transporte de concreto premezclado distancias mayores a 1000 m Transporte de demoliciones entre 120 m y 1000 m Transporte de demoliciones distancia mayor a 1000 m M2 M2 ML ML ML UND UND ML M3 UND M3 M3 M3 M3 M2 M2 M2 M2 ML M2 M3-Km M3-Km M3-Km M3-Km M3-Km M3-Km M3-Km M3-Km M3-Km M3-Km M3-Km M3-Km 4. De estas partidas vamos a desarrollar la partida 5.07 Relleno para estructuras y la partida 6.02 Transporte de materiales granulares a distancias mayores a 1000 m. 5. Vamos a tener en cuenta para el costo del transporte de material el ciclo del transporte, así como el costo de los equipos, para determinar el costo de la partida. 6. Según la situación actual estamos trabajando dentro de un ambiente nuevo influenciado por la enfermedad provocada por el Virus Covid 19 (coronavirus); por lo que desarrollaremos nuestro trabajo con las sugerencias e indicaciones para hacer los trabajos de construcción protegiendo la integridad y salud de los trabajadores. RELLENO PARA ESTRUCTURAS. DESCRIPCION: El desarrollo de este trabajo consiste en colocar capas de material con cierta humedad para ir compactándolo sobre el camino o el relleno estructural; este material puede ser proveniente de las excavaciones o de canteras de acuerdo a especificaciones que indican su consistencia y granulometría. MATERIALES: Los materiales a ser usados en rellenos estructurales deben estar sin contaminantes orgánicos y otros materiales perjudiciales que tengan características expansivas o de deterioro, las especificaciones del proyecto deben estar claras y precisas en cuanto a sus características requeridas y de granulometría. Capa de Afirmado: El material del afirmado no se encuentra en la naturaleza en su estado óptimo para ser utilizado por lo que se debe preparar con la mezcla de tres tamaños o tipos de material: piedra, arena y finos o arcilla. El afirmado se usa de dos formas, como superficie de rodadura en carreteras no pavimentadas y como como capa inferior granular o colchón anticontaminante. Gradación de los materiales de la capa de afirmado Los materiales para el afirmado deben ser gradados y se distinguen tres tipos de afirmado: puesta en obra sea la adecuada. Afirmado tipo 1: Corresponde a un material granular natural o grava seleccionada por zarandeo, con un índice de plasticidad hasta 9. Excepcionalmente se podrá incrementar la plasticidad hasta 12, previa justificación técnica. El espesor de la capa será el definido en el presente Manual para el Diseño de Carreteras de Bajo Volumen de Tránsito. Se utilizará en las carreteras de bajo volumen de tránsito, clases T0 y T1, con IMD proyectado menor a 50 vehículos día. Afirmado tipo 2: Corresponde a un material granular natural o de grava seleccionada por zarandeo, con un índice de plasticidad hasta 9. Excepcionalmente se podrá incrementar la plasticidad hasta 12, previa justificación técnica. Se utilizará en las carreteras de bajo volumen de tránsito, clase T2, con IMD proyectado entre 51 y 100 vehículos día. Afirmado tipo 3: Corresponde a un material granular natural o grava seleccionada por zarandeo o por chancado, con un índice de plasticidad hasta 9. Excepcionalmente se podrá incrementar la plasticidad hasta 12, previa justificación técnica. Se utilizará en las carreteras de bajo volumen de tránsito, clase T3, con IMD proyectado entre 101 y 200 vehículos día. Para cada tipo de afirmado le corresponderá una granulometría: Uso del material de la carpeta asfáltica fresada como capa de grava Cuando en las obras de rehabilitación de las carreteras pavimentadas se retiren carpetas de concreto asfáltico, se podrá utilizar este material en las carreteras de bajo volumen de tránsito, reciclando este material como parte de la mezcla dosificada de la capa de grava, previo proceso de trituración o zarandeo para limitar el tamaño de las partículas; resultando una buena superficie, en la que la porción bituminosa de la mezcla actuará como ligante. Para un mejor resultado esta capa de grava con material asfáltico reciclado debe tener como mínimo, un espesor compactado de 75 mm. Esta alternativa constructiva sólo se aplicará en carreteras cuya subrasante tenga un CBR > 10%. Una mejor opción será mezclar el material asfáltico reciclado en una proporción 50/50 con grava natural. Se logrará así un material con buenas características ligantes que podrá ser trabajable mediante operaciones de perfilado. Sobre estas capas de material asfáltico reciclado se podrá colocar una capa de protección de imprimación bituminosa reforzada. Manipuleo y colocación del material de afirmado En relación a la obtención y manipuleo de los materiales en las canteras o fuentes de materiales es muy importante que, antes de comenzar a procesar el material, se retire la capa de tierra vegetal y la vegetación de la superficie pues ésta contiene materia orgánica que no es buena para la superficie de la carretera. Generalmente toda cantera o fuente de material tiene variaciones en las capas de revestimiento granular a explotar, pues se presentan capas aparentemente muy uniformes, pero cambian repentinamente con bolsones de un material diferente y esto afecta la gradación total de la grava. Por eso es importante el conocimiento e investigación de las fuentes de materiales para conseguir una correcta explotación y una buena mezcla desde el comienzo del proceso. Otro de los problemas es la segregación del material durante el proceso. Cuando ocurre esto, las partículas de gran tamaño tienden a juntarse hasta conseguir aislarse, en vez de mezclarse con el resto del material. Esta situación provocará la inconsistencia del material, así como dificultad en su compactación. Las zonas superficiales que contienen una cantidad inusual de partículas gruesas presentarán una condición suelta e inestable, mientras que otras zonas presentarán exceso de finos que provocarán ahuellamientos profundos durante el período de lluvias. Cuando un material apilado se segrega, una opción será utilizar la motoniveladora y volver a mezclar el material hasta homogenizarlo y luego extenderlo en capas uniformes sobre la carretera, este procedimiento reducirá el problema de segregación. Cuando el afirmado tenga que ser colocada sobre la carretera, es importante que la superficie se encuentre en buenas condiciones, sin problemas de drenaje e imperfecciones sobre la superficie, como huellas, baches, desniveles, etc., todos estos problemas deben ser eliminados hasta formar correctamente la sección transversal de la carretera. Entonces, el material de afirmado se puede colocar en un espesor uniforme y en el futuro será más fácil su mantenimiento. En caso de que la superficie de la carretera sea lisa y este endurecida, se deberá escarificar ligeramente la superficie para conseguir una buena adherencia con el nuevo material. Esta es la única manera que una capa uniforme de afirmado nueva puede ser colocada. El comportamiento de la capa de afirmado dependerá en gran parte de su ejecución, especialmente de la compactación que se le haya dado. La compactación reducirá los vacíos y aumentará el número de puntos de contacto entre partículas y el correspondiente rozamiento. La capa de afirmado debe ser compactada, por lo menos al 100% de la densidad máxima, determinada según el método AASHTO T180. Otro aspecto importante lo constituye el perfilado. En cuanto a la conformación del bombeo y peraltes, cualquier defecto en el mismo constituye un impedimento para el drenaje superficial del agua de las lluvias. No obstante, es necesario indicar que el comportamiento de una superficie de afirmado no tendrá en ningún caso un comportamiento similar a las superficies pavimentadas. Siempre habrá algunas pérdidas de agregados en virtualmente todas las carreteras de afirmado, por lo que se debe evaluar la necesidad de colocar capas de protección o estabilizaciones, según lo permitan los presupuestos de construcción y/o mantenimiento y la disponibilidad de materiales en la zona. Durante el trabajo de colocación de la capa de afirmado, se colocarán los dispositivos de control de tránsito de acuerdo a lo establecido en el Manual de Dispositivos de Tránsito Automotor para Calles y Carreteras. Macadam granular El macadam granular es la capa obtenida por compactación de agregados gruesos, distribuidos de manera uniforme, cuyos vacíos son rellenados con material de granulometría más fina, primero en seco, y después con ayuda de agua. Se coloca sobre una cama de asiento conformada por arena y como capa superficial se coloca material de afirmado tipo 1. La estabilidad de la capa se obtiene a partir de la acción mecánica de la compactación. Los trabajos consisten en el suministro de materiales, carga, transporte, descarga de los materiales, agua, mano de obra y equipos adecuados para la correcta ejecución de los trabajos a fin de tener un control de calidad del macadam granular de acuerdo con las normas y los detalles ejecutivos de proyecto. Capas del macadam granular 1) Cama de asiento del macadam granular El agregado para la cama de asiento debe presentar una de las granulometrías siguientes: Aparte de los requerimientos granulométricos, la cama de asiento debe estar formada por fragmentos duros, limpios, durables, libres de exceso de partículas laminares o alargadas de fácil desintegración cuando, al ser sometidos a las pruebas de durabilidad con solución de sulfato de sodio, en cinco ciclos, presenten pérdidas inferiores al 18%. El material retenido por la malla de 2.0mm. (No. 10) y sometido a la prueba de desgaste no deberá ser superior al 45%. Colocación de la cama de asiento a) La superficie de la capa de subrasante, debe estar limpia y con un buen acabado para poder recibir la cama de asiento. b) Se colocará una cama de asiento cuya ejecución tiene por objeto evitar que el agregado grueso ingrese en la capa de subrasante y que los finos de la subrasante penetren y contaminen la capa macadam granular. El extendido de la cama de asiento debe hacerse con la utilización de la motoniveladora, su acomodo se efectuará por compresión del rodillo neumático o estático liso, en no más de dos pasadas de cada equipo. 2) Capa de agregados gruesos El agregado grueso debe estar formado por piedra natural o triturada y que cumpla con una de las granulometrías indicadas en la tabla siguiente: Los agregados gruesos deben cumplir las condiciones generales que se presentan a continuación: • Los fragmentos deben ser duros, limpios, durables, libres de excesos de partículas laminares, alargadas o frágiles. Cuando son sometidas a pruebas de durabilidad, presentar valores iguales o inferiores a 15%. • El diámetro máximo recomendado debe ser de entre 1/2 y 1/3 del espesor final de la capa ejecutada. • El agregado retenido por la malla de 2.0 mm. (No. 10) no debe tener un desgaste superior al 40%. • Los agregados de forma laminar, obtenidos en la muestra, no pueden ser superiores al 20%. Colocación de los agregados gruesos La ejecución de las capas de agregado grueso se inicia con la carga del material de las áreas de extracción, apilamiento o plantas de trituración. La operación de carga del material se debe hacer con criterio, evitando el material laminar o el exceso de finos. La colocación de los agregados gruesos debe efectuarse con una motoniveladora o distribuidor de agregados, evitando la segregación del material. Al terminar la colocación del agregado grueso, se deben retirar los fragmentos alargados, laminares o de tamaño excesivo, visibles en la superficie. También se debe corregir los puntos que presenten exceso o falta de material, verificar niveles y secciones transversales. Compactación La compactación inicial debe hacerse mediante el uso de rodillo liso con un peso de entre 10 y 12 toneladas o rodillo liso vibratorio. En los tramos en tangente, la compactación partirá siempre de los bordes hacia el eje y en las curvas del borde más bajo hacia el más alto. En cada pasada, el equipo utilizado debe cubrir, por lo menos, la mitad de la pasada de compactación anterior. Los puntos donde no es posible el acceso de los equipos de compactación, se recomienda la utilización de equipo manual o mecánico. El valor de la humedad y el grado de compactación seguirá las especificaciones del proyecto y exigencias propias. No se permite complementar espesores con la adición de finos en la capa. Cuando se requieran capas con espesores superiores a 15 cm., la ejecución recomendada es en dos capas. 3) Material de relleno de los vacíos El material de relleno natural estará formado por los finos resultantes de la trituración de la piedra o por arena, conforme a la granulometría indicada en la tabla siguiente: La granulometría tipo A, debe ser utilizada para el material de relleno de agregado grueso de granulometría tipo I. La granulometría tipo B del material de relleno, debe ser utilizada en conjunto con el material de agregado grueso tipo II y III. Los materiales de relleno que pasen la granulometría, estarán formados por fragmentos duros, limpios, durables, libres de exceso de partículas laminares, alargadas o de fácil desintegración y ausentes de materiales contaminantes. Cuando sean sometidos a la prueba de durabilidad con solución de sulfatos de sodio en cinco ciclos, no deben presentar pérdidas iguales o superiores al 18%. El material pasado por la malla de 2.0 mm. (No. 10) no debe exhibir desgaste en la prueba de abrasión Los Ángeles superior a 40%. El equivalente de arena debe ser igual o superior a 40%. Colocación del material de relleno El material de relleno, de acuerdo con las granulometrías especificadas de tipo A o B, debe ser extendido manualmente, lo más seco posible, por medio de carretillas manuales o mecánicas. Cuando ya no es posible la penetración de los materiales de relleno en seco, es necesario humedecer la capa, nivelar y compactar el material de relleno. La operación de humedecimiento y la aplicación de material, deben repetirse hasta que se forme una masa estable y compacta delante del rodillo. Finalmente, la superficie humedecida quedará limpia y compactada con el rodillo liso vibratorio. 4.) Capa de rodadura Los requerimientos de construcción de la capa de rodadura estarán constituidos por el material correspondiente al afirmado tipo 1 y deben satisfacer los requisitos establecidos en la sección 302B. Afirmado. El espesor mínimo de la capa de rodadura será de 100 mm. Estabilizaciones La capacidad portante o CBR de los materiales de las capas de subrasante y del afirmado, deberá estar de acuerdo a los valores de diseño, no se admitirán valores inferiores. En consecuencia, sí los materiales a utilizarse en la carretera no cumplen las características generales previamente descritas, se efectuará la estabilización correspondiente del suelo. La estabilización de un suelo, es un proceso que tiene por objeto mejorar su resistencia, su durabilidad, su insensibilidad al agua, etc. De esta forma, se podrán utilizar suelos de características marginales como subrasante o en capas inferiores de la capa de rodadura y suelos granulares de buenas características, pero de estabilidad insuficiente (CBR menor al mínimo requerido) en la capa de afirmado. La estabilización puede ser granulométrica o mecánica, conformada por mezclas de dos o más suelos de diferentes características, de tal forma que se obtenga un suelo de mejor granulometría, plasticidad, permeabilidad o impermeabilidad, etc. También la estabilización se realiza mediante aditivos que actúan física o químicamente sobre las propiedades del suelo. Entre los más utilizados están la cal y el cemento, pero también se emplean cloruro de sodio (Sal), cloruro de magnesio, asfaltos líquidos, escorias y productos químicos. La aplicación de estos últimos estará de acuerdo a la norma MTC 1109-2004 Norma Técnica de Estabilizadores Químicos. El grado de estabilización depende del tipo de suelo, del aditivo utilizado, de la cantidad añadida, y muy especialmente de la ejecución. La técnica de estabilización de suelos se aplicará utilizando materiales granulares locales y el material estabilizador que permita una solución más económica sobre otras alternativas. Se considera que dentro de los métodos más prácticos desde el punto de vista de su aplicación son los que a continuación se indican: 1) Capa superficial del afirmado. 2) Estabilización granulométrica. 3) Estabilización con cal. 4) Estabilización con cemento. 5) Imprimación reforzada bituminosa. A continuación, se presenta una breve descripción no limitativa, de cada una de las estabilizaciones anteriormente 1) Capa superficial del afirmado La colocación de la capa superficial del afirmado es opcional, pero de colocarse el espesor de esta capa se deducirá del espesor total calculado para la capa de afirmado. El espesor de la capa superficial del afirmado, no será menor al mínimo constructivo de 100mm. Un buen material para capa superficial de afirmado deberá estar constituido principalmente de grava triturada y arena gruesa con partículas más finas para llenar los vacíos y una porción pequeña de arcilla para actuar como ligante. El material debe ser de buena estabilidad, resistente a la abrasión. No permitir el levantamiento de polvo que provoque un mínimo desgaste de neumáticos, económico y de fácil mantenimiento. Diversos tipos de materiales son convenientes como capa superficial del afirmado, como los agregados triturados que al mezclarse con otros materiales locales proporcionan una distribución y características de tamaño necesarias para la construcción apropiada de la capa superficial del afirmado. El CBR de la capa superficial debe ser mayor de 40%, siendo deseable que sea de 60% para los casos de excesivo tráfico de vehículos pesados (omnibuses y camiones). Los agregados pueden clasificarse en tres categorías: 1.1) Agregados con deficiencia de finos. 1.2) Agregados con suficiente cantidad de finos. 1.3) Agregados con exceso de finos. Estas tres clases se pueden utilizar como materiales de la capa superficial del afirmado, pero necesitan ser modificados con la adición de otros materiales. Los agregados que son deficientes en finos se les pueden añadir materiales finos de fuentes locales tales como arenas, limos o arcillas. Las arcillas pueden ser utilizadas con los agregados de la capa superficial del afirmado, especialmente en zonas particularmente secas, porque proporcionan una capa de rodadura excelente para el afirmado. Sin embargo, puede haber problemas por excesiva humedad. Los agregados con suficiente cantidad de finos se deben utilizar directamente para la capa superficial del afirmado sin necesidad de modificación. Los agregados con exceso de finos pueden ser utilizados incorporando otros agregados con poco contenido de finos, se mezclan hasta homogenizar el producto y obtener la cantidad de finos necesarios. El material a incorporar debe ser deficiente en finos de modo que cuando se combine con el material original se obtenga la distribución granulométrica apropiada. Tal como se indicó, los agregados para la capa superficial del afirmado deben ser de alta resistencia y con una granulometría bien gradada, para que la mayoría de los vacíos sean llenados y la compactación requerida, 100% de la MDS, sea obtenida. Una capa superficial del afirmado correctamente diseñada con los materiales adecuados, permitirá obtener una excelente superficie de rodadura en las carreteras de bajo volumen de tránsito. La siguiente tabla incluye cuatro alternativas de distribución granulométrica para la capa superficial del afirmado y los requisitos de plasticidad: Nota 1. Los porcentajes del material que pasan el tamiz 75 μm (Nº 200), deben estar en el extremo inferior de la escala, para los casos de climas fríos o agua subterránea alta o precipitación alta. Nota 2. Si la capa superficial del afirmado no recibirá un tratamiento superficial por varios años, el proyectista debe especificar un mínimo de 8 por ciento que pasa el tamiz 75 μm (Nº 200), en lugar de los porcentajes mínimos indicados en la tabla anterior. 2) Estabilización granulométrica La estabilización granulométrica consiste en mezclar dos o más suelos para obtener un material de características admisibles para ser utilizado como subrasante o como afirmado. En general, se deben utilizar materiales locales a fin de optimizar los costos de preparación y de transporte. Normalmente uno de los suelos es el natural de la subrasante y el otro es el de aporte para mejorar sus propiedades. Por ejemplo, se puede añadir a un suelo granular sin finos, otro de grano fino y cierta plasticidad, a fin de obtener una mezcla de mayor cohesión, más fácil de compactar, más impermeable y en suma más estable. En general, las propiedades de un suelo estabilizado granulométricamente se controlan con ensayos de laboratorio sencillos como son la determinación de la distribución granulométrica (tamizado) del límite líquido y del límite plástico. Para suelos granulares y finos, se utilizará el ensayo AASHTO T27 (ASTM C136), el ensayo AASHTO T11 para materiales finos obtenidos por lavado sobre la malla N°200 (ASTM C 117) y si se espera tener una mezcla con una apreciable cantidad de material que pasa la malla N° 200 se podrá utilizar el ensayo AASHTO T88 (ASTM D 422). 3) Estabilización con cal El suelo-cal se obtiene por mezcla íntima de suelo, cal y agua. La cal que se utiliza se compone fundamentalmente de óxido cálcico (cal viva), obtenido por calcinación de materiales calizos, o hidróxido cálcico (cal apagada). Estas cales se llaman también aéreas por la propiedad que tienen de endurecerse en el aire, una vez mezcladas con agua, por acción del anhídrido carbónico. La experiencia demuestra que los productos de la hidratación del cemento pueden ser reproducidos combinando dos o más componentes primarios de este producto como: Ca 0, Si 02, Al2O3 y FC2O3 en las proporciones adecuadas y en presencia de agua. Como la mayoría de los suelos contienen sílice y aluminio silicatos, la incorporación de cal anhidra (Ca O) o de cal hidratada (Ca (OH)2) y agua en cantidad apropiada se puede obtener la composición deseada. Al mezclar el suelo con la cal, se produce una reacción rápida de floculación e intercambio iónico, seguida de otra muy lenta de tipo puzolánico, con formación de nuevos productos químicos. La sílice y alúmina de las partículas del suelo se combinan con la cal en presencia de agua para formar silicatos y aluminatos cálcicos insolubles. Uno de los efectos más importantes de la cal en el suelo es el de cambiar apreciablemente su plasticidad. Con suelos de baja plasticidad (IP < 15), aumentan tanto el LL como el LP, y también muy ligeramente su IP. En cambio, en los suelos de plasticidad media y elevada (IP > 15) disminuye el IP. También aumenta la humedad óptima de compactación, lo que permite la densificación de suelos de elevada humedad natural, que de otro modo no permitirían la construcción de la capa de rodadura sobre ellos. Los suelos más apropiados para estabilizar con cal son los de granulometría fina de cierta plasticidad. En cortes e incluso en terraplenes, donde se evidencien suelos arcillosos, resulta conveniente mejorar el suelo con un pequeño porcentaje de cal para proteger la explanación y formar una plataforma para la construcción de la capa de rodadura. El suelo se vuelve más friable y granular. Al aumentar su límite plástico y humedad óptima de compactación permite su puesta en obra con mayor facilidad. Es frecuente que la mezcla se realice en dos fases, con un período intermedio de reacción de 1 - 2 días. La aplicación más usual de las estabilizaciones con cal es en subrasantes y como capa de rodadura, en zonas de suelos arcillosos y/o con canteras de materiales granulares lejanos. La National Lime Association resume las propiedades que se obtienen después de una estabilización o mejoramiento con cal, en lo siguiente: i) Reducción del índice de plasticidad, debido a una reducción del límite líquido y a un incremento del límite plástico. ii) Reducción considerable del ligante natural del suelo por aglomeración de partículas. iii) Obtención de un material más trabajable y fiable como producto de la reducción del contenido de agua en los suelos (rotura fácil de grumos). iv) La cal ayuda a secar los suelos húmedos lo que acelera su compactación. v) Reducción importante del potencial de contracción y del potencial de hinchamiento. vi) Incremento de la resistencia a la comprensión simple de la mezcla posterior al tiempo de curado alcanzando en algunos casos hasta un 40% de incremento. vii) Incremento de la capacidad portante del suelo (CBR). viii) Incremento de la resistencia a la tracción del suelo. ix) Formación de barreras impermeables que impiden la penetración de aguas de lluvia o el ascenso capilar de aguas subterráneas. La experiencia americana ha demostrado que una estabilización con cal tiene excelentes resultados, en los siguientes casos: a) Materiales compuestos por mezclas de grava y arcilla para su uso como capa granular superficial con una incorporación de 2 a 4% de Ca (OH1)2 en peso. b) Suelos altamente arcillosos para usarlos como capa granular superficial (5 a 10% de cal en peso) o como capa inferior (1 a 3% de cal en peso). 4) Estabilización con cemento El material llamado suelo-cemento se obtiene por la mezcla íntima de un suelo suficientemente disgregado con cemento, agua y otras eventuales adiciones, seguida de una compactación y un curado adecuados. De esta forma, el material suelto se convierte en otro endurecido, mucho más resistente. A diferencia del concreto, sin embargo, los granos de los suelos no están envueltos en pasta de cemento endurecido, sino que están puntualmente unidos entre sí. Por ello, el suelocemento tiene una resistencia inferior y un módulo de elasticidad más bajo que el concreto. El contenido óptimo de agua se determina por el ensayo proctor como en la compactación de suelos. Las propiedades del suelo-cemento dependen de: i) Tipo y cantidad de suelo, cemento y agua. ii) Ejecución. iii) Edad de la mezcla compactada y tipo de curado. Los suelos más adecuados para estabilizar con cemento son los granulares tipos A-1, A-2 y A-3, con finos de plasticidad baja o media (LL < 40, IP < 18). La resistencia del suelo-cemento aumenta con el contenido de cemento y la edad de la mezcla. Al añadir cemento a un suelo y antes de iniciarse el fraguado, su IP disminuye, su LL varía ligeramente y su densidad máxima y humedad-óptima aumenta o disminuyen ligeramente, según el tipo de suelo. La dosificación de cemento puede fijarse aproximadamente en función del tipo de suelo, según lo siguiente: Los suelos mejorados con cemento, constituyen un material semi endurecido, pues la proporción de cemento no suele ser superior al 3% en peso de los suelos. En este caso, sólo se pretende mejorar las propiedades de un suelo para que sea adecuado como subrasante de una capa de rodadura. Es conveniente que la compactación se inicie cuando la humedad in situ sea la prescrita y en todo caso, en menos de una hora a partir del mezclado, y se debe terminar entre 2 y 4 horas, según las condiciones atmosféricas. A nivel de subrasante, se exige un grado de compactación mínimo 95% según AASHTO T180 en la capa de afirmado el mínimo es de 100%. Esquema de la ejecución de las estabilizaciones de suelos El suelo a estabilizar debe ser escarificado y pulverizado con anterioridad a la mezcla, la misma que se realizará in situ. Se distribuirá el aditivo y el agua sobre el suelo extendido de la forma más uniforme posible. La mezcla puede realizarse con motoniveladora y se darán las pasadas y vueltas necesarias hasta conseguir una mezcla intima de los materiales. También es posible realizar estabilizaciones con distribución manual y maquinaria agrícola. Una vez extendida la mezcla uniformemente se procede a su compactación a contenido óptimo de agua. Para la compactación de suelos, la elección del equipo es un problema de eficacia y de rendimiento. Con suelos finos de cierta cohesión, se utilizarán preferentemente rodillos de pata de cabra y de neumáticos, mientras que los granulares podrían compactarse con rodillos vibratorios, de neumáticos, lisos, etc. La compactación será enérgica hasta alcanzar las densidades especificadas, en general no inferiores al 95% o 100% del Proctor modificado. A continuación, se procederá al curado para que el producto colocado adquiera sus propiedades definitivas y, en todo caso, se esperará a extender la capa superior o dar el tráfico cuando el material haya alcanzado la suficiente resistencia. 5) Imprimación reforzada bituminosa Se denomina imprimación reforzada bituminosa, al tratamiento superficial a penetración directa sobre la plataforma existente de una carretera de afirmado, la que previamente ha sido desagregada y acondicionada para facilitar un mayor descenso del líquido asfáltico de curado medio que se aplica en dos etapas, procediendo entre ambos riegos a la compactación de la capa superficial con o sin humedecimiento previo, según se considere necesario. En el cuadro de la figura V.2, se ilustra las secuencias del progreso, así, se obtiene una capa de rodadura sumamente estable y donde el líquido asfáltico penetra más de media pulgada, resistiendo a las solicitaciones de tránsito y conformando una superficie altamente impermeable. La superficie asfáltica resulta altamente flexible y, como tal, se acomoda mejor a las deformaciones de la plataforma que cubre. No obstante, es necesario que la carretera tenga adecuadas condiciones de drenaje superficial y subdrenaje, puesto que la inestabilidad que se origine también afectará a la superficie de rodadura. Esta técnica, también, se podrá usar en una carretera de tierra que reúna las condiciones de drenaje y un valor soporte adecuado, asegurando un mejoramiento de la transitabilidad. Independientemente a los efectos de las condiciones ambientales de cada región, la respuesta y duración de la imprimación reforzada estarán sujetas a los siguientes factores: i) Dureza, gradación y aporte friccional del material a tratar. ii) Afinidad del agregado con el líquido asfáltico. iii) Espesor de la capa imprimada en relación con su estructura friccional. iv) Calidad del drenaje existente. v) Calidad de la ejecución, de manera que se respeten las dosificaciones, materiales, tiempos y utilización de equipos de acuerdo a las condiciones preestablecidas. Procedimiento constructivo La imprimación reforzada bituminosa se aplicará como superficie de rodadura, sobre la capa de afirmado sin tratar o tratada con cal o cemento. No obstante, el método tiende a aprovechar el material existente en la plataforma. Etapas 1ª Escarificado y perfilado: Con la motoniveladora se procede a escarificar los 4 o 5 cm superiores conformando una caja sobre la que se aplica un riego de agua y luego se extiende el material removido al que se le da el perfilado correspondiente. La figura V.3, esquematiza esta parte del proceso. Cuando se aproveche la capa superior de la plataforma existente y se presenten en la plataforma partículas de gran tamaño que dificultan el raspado con la motoniveladora, se recomienda proceder a la regularización del perfil mediante la incorporación de material de granulometría y tamaño máximo adecuados, determinando éste último el espesor de la capa, el que en ningún caso deberá ser inferior a la penetración que se prevé para el diluido. Cuando la plataforma se presente muy firme y compacta, se recomienda un humedecimiento previo para aflojar la superficie. 2ª Primer riego: Luego del perfilado que será prolijo evitando la segregación, se hace una pasada de rodillo liso muy liviano para uniformizar la superficie y se procede a aplicar el primer riego con un asfalto líquido, como el MC-30 o el RC-250, calculando la velocidad del distribuidor de modo de estar en una dosificación de 1.7 a 2.0 lt por metro cuadrado para asegurar una penetración que exceda el centímetro (aprox. 13mm). Se sugiere, para ello, ensayar previamente en tramos cortos para comprobar hasta donde desciende el asfalto líquido. 3ª Luego del primer riego, se dejarán transcurrir un mínimo de 48 horas sin tránsito para permitir la penetración asfáltica y luego se regará con agua, si es que se considera necesario, para humedecer la parte inferior de la capa suelta donde no llegó el asfalto líquido. Así se hace más eficiente el posterior compactado con rodillo liso y luego con el neumático con los que se alcanzará la densidad final (4ª Etapa). Sí dentro de las 48 horas del primer riego se presentan lluvias, es recomendable proceder a compactar la capa imprimada para cerrarla y con ello evitar un exceso de humedad que pueda afectar a la plataforma. Si no se logra esto, será necesario demorar el proceso hasta que esa humedad se evapore o sea absorbida por las capas inferiores, de modo que se restablezca la estabilidad. Luego de las 48 horas se comprueba, al tacto, la adhesividad del riego, así como cuánto penetró el asfalto líquido y la humedad inferior de la capa. 4ª De ser necesario, se aplica un riego adicional de agua y luego de una hora se procede a una compactación con rodillo vibratorio, siendo la primera pasada sin carga dinámica. Ello siempre que no haya adhesión con el rodillo o se disponga de un equipo autopropulsado con barra rociadora para humedecer el rodillo. De lo contrario, se procederá de una de las dos maneras siguientes: a) Si se ha comprobado una efectiva penetración del diluido, se extenderá una fina capa de arena natural o de trituración para impedir la adherencia del rodillo, procediendo luego a la compactación ligera con el rodillo vibratorio liso y luego con el neumático. b) Si la penetración es deficiente, debe demorarse la entrada del equipo de compactación para dar tiempo a la penetración y luego se procede como en el caso a). 5ª Completada la compactación, se aplicará el segundo riego de MC-30 o RC- 250, a razón de 0.5 a 0.6 lt./m2, (previa evaluación y análisis del requerimiento) corrigiendo antes toda imperfección que se notase. Este riego final también se dejará curar 48 horas, tras lo cual se barrerá todo exceso de asfalto acumulado y procederá a la distribución de arena natural o friccional (2 a 3 lt/m2), no mayor de 5mm, y cuya finalidad será absorber el asfalto aún fresco e impedir que se adhieran los neumáticos de los vehículos. Finalmente, se procede al rodillado intenso con rodillo neumático hasta obtener una superficie sellada que se librará al tránsito. Recomendaciones para el mantenimiento de la imprimación reforzada La imprimación reforzada es una alternativa apta, eficiente y económica para carreteras de bajo volumen de tránsito y para su mantenimiento se ejecutarán sellos cada 2 ó 3 años. Partidas específicas para la capa de rodadura Complementariamente a las partidas indicadas en los acápites anteriores en sus procedimientos constructivos especiales, son de aplicación el Manual de Especificaciones Técnicas Generales para Construcción de Carreteras No Pavimentadas de Bajo Volumen de Tránsito, en las siguientes partidas: • Para la preparación de la subrasante (capítulo 2b movimiento de tierras): Sección 201 B (2008): Desbroce y limpieza. Sección 202B (2008): Demolición y remoción. Sección 205B (2008): Excavación para explanaciones. Sección 206B (2008): Remoción de derrumbes. Sección 210B (2008): Terraplenes. Sección 211 B (2008): Pedraplenes. Sección 220B (2008): Preparación y mejoramiento de suelos a nivel de subrasante. Sección 230B (2008): Desquinche de taludes. • para las capas granulares (capítulo 3b capas de afirmado, macadam granular, suelos estabilizados y otras superficies de rodadura): Sección 300B (2008): Disposiciones generales para la ejecución de afirmados, macadam granular, suelos estabilizados y otras superficies de rodadura. Sección 301 B (2008): Capa anticontaminante. Sección 302B (2008): Afirmado. Sección 306B (2008): Suelo estabilizado con cemento Portland. Sección 307B (2008): Suelo estabilizado con cal. Sección 308B (2008): Suelo estabilizado con productos químicos y compuestos multienzimáticos orgánicos. Sección 309B (2008): Suelo estabilizado con sal (cloruro de sodio). Sección 310B (2008): Suelo estabilizado con grava. Sección 315B (2008): Imprimación reforzada. Sección 320B (2008): Macadam granular. Sección 325B (2008): Empedrados. Sección 330B (2008): Adoquinados. Sección 350B (2008): Separación de suelo de subrasante y capas granulares con geotextil. a. Fuente de materiales – cantera Se efectuará un estudio de canteras - fuentes de materiales para rellenos, capa de afirmado y para obras de concreto hidráulico. Para el caso de canteras que tengan estudios previos, se efectuarán solamente ensayos que confirmen la calidad y potencia de las mismas. Las canteras serán evaluadas y seleccionadas por su calidad y cantidad (potencia), así como por su menor distancia a la obra. Las prospecciones que se realizarán en las canteras se efectuarán en base a calicatas de las que se obtendrán las muestras necesarias para los análisis y ensayos de laboratorio. El número mínimo de calicatas será de 6 de 3.0 m de profundidad o alternativamente 12 calicatas de 1.5 m de profundidad por hectárea por medio de sondeos, calicatas y/o trincheras. Las muestras representativas de los materiales de cada cantera serán sometidas a los ensayos estándar, mínimo 06 pruebas por tipo de ensayo a fin de determinar sus características y aptitudes para los diversos usos que sean necesarios (rellenos, afirmados, concreto, etc.). A todas las muestras se les practicarán ensayos de clasificación, en tanto que a un número representativo del total del muestreo se les efectuarán ensayos de compactación, CBR y aquellos que permitan determinar las propiedades mecánicas y de resistencia. La exploración de las canteras o fuentes de materiales debe cubrir un área que asegure un volumen de material útil explotable del orden de 1.5 veces las necesidades del proyecto. Estos trabajos se efectuarán a criterio, experiencia y responsabilidad del proyectista, los resultados y conclusiones que presente deben ser los representativos y con una confiabilidad aceptada, de tal manera que los materiales procedentes de las canteras seleccionadas por el proyectista cumplan estrictamente el Manual de Especificaciones Técnicas para Construcción de Carreteras No Pavimentadas de Bajo Volumen de Tránsito. El informe geotécnico de canteras – fuentes de materiales deben incluir, al menos, la siguiente información: •Ubicación y potencia de la cantera. • Condiciones de explotación tales como nivel freático, accesos, pendientes, taludes, etc. • Características principales de los materiales que puedan obtenerse. • Características y propiedades de los materiales para definir su aptitud como agregados para rellenos, afirmado, macadam granular, grava, concreto, etc. • Rendimientos por tipo de uso, limitaciones o condicionantes constructivas que puedan restringir su uso (por ejemplo, condiciones de humedad, sobre tamaño, etc.) • Propiedad y disponibilidad de uso de la cantera o fuente de materiales. • Ubicación de las fuentes de agua y su calidad para ser usada en la obra. TRANSPORTE DE MATERIALES La partida de transporte de materiales incluye básicamente el conjunto de máquinas para carguío y transporte, los cuales son aplicados según el rendimiento de los equipos y el tipo de material a transportar, por lo que se debe evaluar el volumen de este material, la distancia del recorrido y los tiempos a ser utilizados. COSTOS DE LOS EQUIPOS: COSTO HORARIO DE POSESION: El costo de posesión está conformado por el precio de adquisición del Equipo, sin incluir los neumáticos, si los tuviera, el cual será depreciado durante el tiempo de vida útil, recuperándose al final de este periodo un porcentaje de su valor, según el estado final del equipo. Por tanto, el valor del costo de posesión será: PRECIO DE EQUIPO NUEVO – VALOR DE REPOSICION. Los equipos tienen diferente tiempo de vida útil según su severidad de trabajo y tipo de máquina que sea. Existen varios métodos de depreciar un equipo durante su vida útil: - Método Lineal: La cantidad de depreciación anual es constante por cada año de trabajo. DA = (VA – VR ) / VU Donde: DA = Depreciación Anual VA = Valor del activo o Equipo VR = Valor de recuperacion al final de la vida util VU = Vida útil en años - Método de la suma de los dígitos: Donde se establece la vida útil en N años y se deprecia en proporción a los años de vida útil restante e inversamente proporcional a la suma de los dígitos de N (1+2+3+…+N), esto es N(N+1) /2. La depreciación es mayor al principio de la vida del equipo. DAi = (VA – VR )*VURi /Σ(Digitos VU) Dónde: DAi = Depreciación Anual Año i VUR= Vida útil restante del año i Σ(Dígitos) = 1 + 2 +3 + … + N - Método del Valor Residual: Este método se basa en un valor residual (VR) del bien a depreciar y la depreciación anual es constante; el Valor Residual se calcula multiplicando el Costo del Activo por (1-1/N) ^N; por tanto, el valor de depreciación anual es (VA-VR) /N. DA = (VA – VR) / N donde VR = VA*(1-2/N) N De estos tres métodos el más usado es el de la suma de los dígitos, por depreciar al bien en mayor cantidad al principio, dado que el equipo gastará menos en mantenimiento y su rendimiento será mayor. Luego de calcular el valor de la depreciación del equipo, que será el monto a recuperar con trabajo, o dicho de otra manera será el costo del equipo. Se estima las horas a trabajar por año y se multiplica por los años de vida útil, encontrándose la vida útil en horas; por tanto: COSTO DE POSESION/HORA = VALOR DE LA DEPRECIACION ACUMULADA/VIDA UTIL EN HORAS Aparte de este costo, tendremos los costos financieros, los seguros y los impuestos de posesión del bien, los cuales se calculan como un porcentaje de la inversión, multiplicándolos por un factor que depende de la vida útil en años: (N+1) /2N*(Σ(TASAS)*(VALOR DEPRECIACION ACUMULADA) COSTOS FINANCIEROS = ----------------------------------------------------------------------------------------HORAS ANUALES Donde: N = Vida útil en años Σ(Tasas) = Tasa de Interés bancario; Tasa de Seguros; Tasa de Impuestos; COSTO HORARIO DE OPERACIÓN Y MANTENIMIENTO: Estos costos comprenden: - Combustible y Filtros y Lubricantes Neumáticos y Tren de Rodamiento (según corresponda) Reparaciones, repuestos y elementos de desgaste de útiles y herramientas Salario del Operador incluido beneficios. Todos estos costos se consiguen con los datos del equipo y los controles de obra. Se presenta un cuadro resumen para los equipos de movimiento de tierras. MATERIAL A TRANSPORTAR Las características físicas del material a transportar es el segundo factor que se requiere conocer para analizar el costo de la partida de transporte de materiales: Los materiales granulares tienen varias carteristas físicas que debemos conocer por los ensayos de mecánica de suelos y por las especificaciones técnicas requeridas. VOLUMEN EN BANCO: (Vb) Se denomina así al volumen que posee una cantidad de material en el terreno o antes de ser removida de su posición original (suelo, subsuelo, etc.), se mide en metros cúbicos en Banco (m3B). VOLUMEN SUELTO: (Vs) Es el volumen que posee un material después de haber sido removido de su posición original, lo cual tiene un fenómeno de esponjamiento, o sea aumenta su volumen, se mide en metros cúbicos sueltos (m3S). VOLUMEN COMPACTADO: (Vc) Es el volumen que tiene el material después de haber sido colocado en obra y pasado por el proceso de compactación, el cual reduce su volumen, se mide en metros cúbicos compactados (m3C). FACTOR DE ESPONJAMIENTO: (e%) es el aumento de volumen del material en Banco y se expresa como un porcentaje del volumen en Banco. Este factor se calcula en obra o se puede encontrar valores aproximados en tablas. FACTOR DE CARGA: (Fq) Es un valor que representa el inverso de la unidad más el factor de esponjamiento, que al ser multiplicado por el volumen suelto nos dará el Volumen en Banco. Se denomina factor de carga porque, al cubicar el volumen suelto se encuentra el volumen en banco que nos dará el verdadero peso del material. FACTOR DE COMPACTACION: (Fc) Es el valor en que se reducirá el volumen del material en banco al ser compactado en obra, este factor normalmente es calculado con los ensayos de Proctor modificado o CBR. FACTOR DE VOLUMEN DE LLENADO: (Fv) Es la relación entre el volumen de llenado y el volumen real de un recipiente, tolva o cucharon. Por ejemplo, en los cucharones de cargador o excavadora siempre se carga más de su capacidad nominal por lo que el factor de llenado será mayor de 1 (o de 100 expresado en porcentaje) DENSIDAD DEL MATERIAL: (D) Es la masa del material por unidad de volumen (Kg/dm3 o Tn/m3). Los materiales que se usan en los trabajos de movimiento de tierras tienen varios tipos de densidad al igual como se indicó en los tipos de Volumen. Estas densidades siempre se calculan en el laboratorio. En la obra se usa la densidad de material en banco, de material suelto y de material compactado. Es necesario calcular la densidad del material en banco. FORMULAS EQUIVALENTES: VOLUMEN SUELTO = (1 + e) * VOLUMEN EN BANCO VOLUMEN COMPACTADO = Fc * VOLUMEN EN BANCO FACTOR DE CARGA Fq = 1/(1+e) PESO DEL VOLUMEN SUELTO = Fq * PESO DEL VOLUMEN EN BANCO PESO DEL VOLUMEN EN BANCO = (1 + e) * PESO DEL VOLUMEN SUELTO CALCULO DEL VOLUMEN EN BANCO El peso de la carga de transporte es muy importante, porque de ello depende el rendimiento de los equipos al cargar y al transportar, por lo que se debe pesar el material sobre camión en obra varias veces para tener un peso promedio del material suelto. Esto se puede hacer en una balanza para camiones o pesando con un gato hidráulico por ruedas, teniendo el vehículo de carga en posición horizontal para reducir errores. Es necesario calcular el Volumen en banco para poder obtener el material suelto y/o compactado requerido, por lo que podemos obtenerlo con la siguiente formula: VOLUMEN EN BANCO (m3) = PESO DE CARGA VOLUMEN SUELTO / DENSIDAD EN BANCO TIEMPO DEL CICLO El tiempo del ciclo o tiempos de proceso de carga, viaje cargado, descarga y retorno, es el tercer factor importante para poder determinar nuestra producción y por ende nuestros costos involucrados. Estos tiempos se calculan con estimaciones de tiempos y movimientos estándar, según las condiciones del trabajo, del material, de los equipos y del camino a recorrer. Luego durante el proceso de la obra se hará un reajuste con las medidas de tiempo reales. El ciclo de trabajo lo podemos dividir en etapas: - Tiempo de Carga Tiempo de Viaje Cargado Tiempo de descarga Tiempo de retorno Tiempo de espera o demoras TIEMPO DE CICLO tq (min) tv (min) td (min) tr (min) te (min) Tc (min) = tq + tv + td + tr + te Siempre se requiere que el tiempo de espera tienda a cero para ser más eficientes. CICLOS/HORA = 60 minutos/hora / Tiempo de Ciclo PRODUCCION POR HORA (m3/hr) = VOLUMEN CARGADO / CICLO * CICLOS/HORA Con estos factores ya calculados, con los tiempos estimados y el volumen de material requerido podemos calcular nuestra producción horaria y culminar con el Análisis de Costos Unitarios para la partida de Transporte de materiales. ELEMENTOS DE PRODUCCION Volumen en Banco Volumen Suelto Volumen Compactado MEDICION DEL VOLUMEN Esponjamiento Factor de Carga Factor de Contracción Densidad Banco del Material TIEMPO DE CICLO Tiempo de Espera Tiempo demorado promedio Tiempo de Carga Tiempo de Transporte Cargado Tiempo de descarga Tiempo de Retorno Ciclo Total PESOS DE LA UNIDAD DE CARGUIO Peso Vacío Peso Cargado Peso Promedio de Carga CICLOS POR HORA Volumen Banco de Carga Ciclos/hora PRODUCCION VOLUMEN BANCO M3 M3 M3 12,845.98 16,699.77 % 30% 1/(1+e) 0.77 Kg/m3 1854 min min min min min min min 0.28 0.25 3.50 8.50 0.59 6.25 19.37 Kg Kg Kg 22067 46817 24750 m3 1/hr m3/hr 13.3 3.10 41.4 Ya hemos calculado el costo de los equipos, por hora y también tenemos la producción por ciclo, pero requerimos hacer un balance de línea para reducir las demoras y/o esperas de los equipos. Durante el carguío están ocupados el Cargador y un volquete, por lo que es un tiempo de 3.50 minutos; luego el volquete demora en ir, descargar y regresar un tiempo de 15.34 minutos, durante este tiempo el cargador podrá atender a: 15.34/3.5 = 4.38 Volquetes por ciclo. Es de esperar que en obra tengamos imprevistos por varios motivos por lo que vamos a utilizar solo 5 volquetes durante nuestro ciclo completo, de tal manera que, al terminar de cargar el quinto volquete, el primero ya estará en espera a ser cargado, manteniéndose un flujo constante. Nuestra producción por días seria: 13.3 m3B/Volquete/Ciclo * 3.10 Ciclos/hr * 8 hr/día* 5 Volquetes = 1650 m3/día. Pero tenemos una limitante de material por lo que tendremos una producción de 625 m3/día, esto lo resolvemos con: (625 m3/día) / (8 hr/día * 13.3 m3/Volquete/Ciclo * 3.1 Ciclos / hora) = 1.89 Volquetes. Es decir, utilizaremos 2 Volquetes con tiempo de espera del cargador. ACU - ANALISIS DE COSTO UNITARIO – TRANSPORTE DE MATERIAL OBRAS DE ARTE EN CARRETERAS Se denominan obras de arte en las carreteras, normalmente a aquellas obras con fines hidráulicos, que pueden ser obras de estructuras menores o de estructuras mayores. Dentro de las obras de arte mayores están los puentes y pontones; y dentro de las obras de arte menores tenemos los drenajes, alcantarillas, cunetas, etc. El objetivo principal de las obras de arte en las carreteras es evitar que la presión o las corrientes hidráulicas la dañen. Toda obra de arte en una carretera, al ser una estructura posee las partidas de movimiento de tierras y obras de concreto (encofrado, acero de refuerzo y concreto). Los diferentes tipos de obras de arte en una carretera son: - Los sistemas de drenaje transversal, como son las alcantarillas, Badenes, canoas y puentes o pontones. Los sistemas de drenaje longitudinal como son las cunetas, muros de contención, gaviones, etc. ALCANTARILLAS: Este trabajo consiste en el suministro, transporte, almacenamiento, manejo, armado y colocación de tubos de acero corrugado galvanizado, para el paso de agua superficial y desagües pluviales transversales. La tubería tendrá los tamaños, tipos, diseños y dimensiones de acuerdo a los alineamientos, cotas y pendientes mostrados en los planos u ordenados por el Supervisor. Comprende, además, el suministro de materiales, incluyendo todas sus conexiones o juntas, pernos, accesorios, tuercas y cualquier elemento necesario para la correcta ejecución de los trabajos. Comprende también la construcción del solado a lo largo de la tubería; las conexiones de ésta a cabezales u obras existentes o nuevas y la remoción y disposición satisfactoria de los materiales sobrantes. MATERIALES TUBERÍA METÁLICA CORRUGADA (TMC): Sedenominaasíalastuberíasformadasporplanchas de acero corrugado galvanizado, unidas con pernos. Esta tubería es un producto de gran resistencia con costuras empernadas que confieren mayor capacidad estructural, formando una tubería hermética, de fácil armado; su sección puede ser circular, elíptica, abovedada o de arco; en el caso del presente proyecto serán únicamente circulares. Los materiales para la instalación de tubería corrugada deben satisfacer los siguientes requerimientos: (a) Tubos conformados estructuralmente de planchas o láminas corrugadas deacero galvanizado en caliente Para los tubos, circulares y/o abovedados y sus accesorios (pernos y tuercas) entre el rango de doscientos milímetros (200 mm.) y un metro ochenta y tres (1.83 m.) de diámetro se seguirá la especificación AASHTO M-36.Las planchas o láminas deberán cumplir con los requisitos establecidos en la especificación ASTM A-444. Los pernos deberán cumplir con la especificación ASTM A-307, A-449 y las tuercas con la especificación ASTM A-563.El corrugado, perforado y formación de las planchas deberán ser de acuerdo a AASHTOM-36. (b) Estructuras conformadas por planchas o láminas corrugadas de acero galvanizado en caliente Para las estructuras y sus accesorios (pernos y tuercas) de más de un metro ochenta y tres (1.83 m.) de diámetro o luz las planchas o láminas deberán cumplir con los requisitos establecidos en la especificación ASTM A-569 y AASHTO M-167 y pernos con la especificación ASTM A-563 Grado C. CONCRETO FC=175 KG/CM2 El concreto F’c = 175 kg/cm2 se obtiene de la mezcla de arena gruesa, cemento, agua y piedra zarandeada. Es el concreto armado que soporta cargas concentradas considerables. Se requiere encofrar las pantallas de la Alcantarilla para poder vaciar el concreto, previo a la colocación de la armadura de acero. El diseño de mezcla del concreto será realizado en un laboratorio competente, cumpliendo las normas del MTC, tal como se detalla en los análisis de costos unitarios para este tipo de concreto. ENCOFRADOS Armazón formado por un conjunto de planchas metálicas o de madera convenientemente dispuestas para recibir el concreto fluido que, al endurecerse, forma las paredes de las estructuras de las obras de arte que se este construyendo.