7 DESPERDICIOS DEL SORTER VANDERLANDE EN EL CENTRO DE DISTRIBUCIÓN DE SUPERMERCADOS PERUANOS EN PUNTA NEGRA 2019

Anuncio

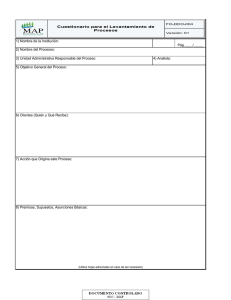

Escuela Superior Tecnológica del Senati DIRECCION ZONAL LIMA CALLAO Curso: Especialidad: Procesos de Producción Industrial “7 DESPERDICIOS DEL SORTER VANDERLANDE EN EL CENTRO DE DISTRIBUCIÓN DE SUPERMERCADOS PERUANOS EN PUNTA NEGRA 2019” Integrantes : Alfredo Marcos Tarazona Di Natale Roberto Marcelo Chicoma Lesly Castro Diaz Gresly Medrano Borja Grocio Leiva Montañez pág. 1 Contenido 1. INTRODUCCION ...................................................................................................................... 3 2. DESCRIPCION DE LA ORGANIZACIÓN............................................................................. 7 3. FLUJO DE PROCESOS Y LAYOUT ................................................................................... 10 A. CADENA DE VALOR ......................................................................................................... 10 B. MAPA DE PROCESOS ..................................................................................................... 11 C. LAYOUT ........................................................................................................................... 12 D. FLUJOGRAMA................................................................................................................ 14 E. Conceptos y términos utilizados. ..................................................................................... 15 IDENTIFICACION DE DESPERDICIOS ............................................................................. 16 4. A. DISEÑO DE CUESTIONARIO ......................................................................................... 19 B. ESTADO AS – IS ................................................................................................................ 20 C. METRICAS DE GESTION DE OPERACIÓN ............................................................. 24 D. LEVANTAMIENTO DE INFORMACION ..................................................................... 25 5. PRESENTACION DE RESULTADO ................................................................................... 26 6. IDENTIFICACION DE CAUSA RAIZ ................................................................................... 29 7. ACCIONES CORRECTIVAS ................................................................................................ 31 8. HOSHIN KANRI ...................................................................................................................... 33 9. GANT ........................................................................................................................................ 34 10. CONCLUSIONES ............................................................................................................... 35 11. BIBLIOGRAFIA ................................................................................................................... 37 pág. 2 1. INTRODUCCION A nivel mundial históricamente el almacén era un área de poca relevancia en las empresas cuya función solo era salvaguardar el patrimonio de la empresa, pero la parte estratégica de las organizaciones fueros considerando que su buena gestión es pilar imprescindible y sobre todo cuando hay grandes flujos de materiales e información. El día a día en la gestión logística y de almacén es bien retador, se convive con infinidades de flujos operacionales entre los cuales hay ciertos errores de procesos y humanos que retrasan las tareas y pueden generar una gran congestión si no se detecta a tiempo y se soluciona como: personal realizando movimientos innecesarios, envío de flete incompleto, errores en manejo de sistema, rotura de stock, colas en área de despacho, realizar procedimientos indebidos; en los cuales siempre se busca la manera de que el impacto sea el mínimo. Las compañías en el mundo han empezado a comprender que su cadena de suministros, la logística y los almacenes deben tener prioridad importante al momento de diseñar y establecer responsabilidades, cambiando la perspectiva de que el cliente se adapte al stock del almacén a que la logística y almacenes se adapten a las necesidades del cliente ya sean en pequeños o grandes volúmenes que bien planificados no tienen por qué crear conflicto en las organizaciones. Según Thomas (2016), afirma que: “empresas mundiales deben ajustarse a las necesidades y demanda del cliente final, y no a las condiciones productivas ni a intermediarios de la cadena”. Con relación a la tesis anterior, se deduce que la logística es la que se debe adaptar a las necesidades de los clientes y no sea ellos quien deberían adaptarse a los plazos de entrega y costos logísticos. Según Emilio Moreno (2014), afirma que: Actualmente cuando los mercados son más amplios y el comercio mundial se acentúa, las actividades logísticas cobran una mayor importancia para las empresas productoras. La distribución de los diversos productos implica, pág. 3 en estos días, un mayor recorrido y manipulación, muy diferente de la que se acostumbraba. Es decir, Cuando más grande es la empresa y su cartera de clientes es internacional la logística en almacenes y distribución tienen mayor relevancia puesto que están al margen de muchos estándares de calidad que implica hacer que los materiales roten y se distribuyan eficientemente. Desde hace 10 años los países con mejor economía en américa hispana son Brasil, Chile y México debido a su investigación, tecnología e inversión. Esto, es en parte, debido al desarrollo constante del comercio electrónico, en el que los consumidores exigen buen stock y una entrega rápida con el menor costo posible. En Grupo El Comercio (2016), indica que: Brasil, Chile y México han comenzado a invertir en los mejores niveles de WMS y en equipos de clasificación y ruteo de productos (conveyors, fajas, clasificadores, sorters). Los „retailers‟ sudamericanos están poniendo más atención a esto, lo que proporciona una mejor gestión de inventario, flujo de caja, contabilidad financiera, analítica y gestión de ventas. A través de esta referencia se concluye que para estar a la altura organizativa de estos países tenemos que realizar una gestión enfocada en el cliente y con la tecnología del momento que ayude a agilizar procesos garantizando mejor productividad. En Latinoamérica como en Perú empresas están cambiando el rumbo de su logística y almacenes con el nuevo método Lean Logistics erradicando de raíz actividades que no generan valor produciendo procesos flexibles, capaces de adaptarse a las necesidades del cliente. “El Mercado te exige que modifiques tus procesos a fin de sincronizarlos y hacer que cada eslabón de la logística calce perfectamente y genere eficiencia” ahonda German Velásquez (2016); apoyando la teoría que Lean Logístics impactará significativamente en la gestión de almacenes. Según León (2016), ex jefe de almacenes Camposol afirma que: como organización deducimos que el almacén no aporta valor a la organización pág. 4 por tanto la gestión de almacenes no tiene porqué perjudicarla” es decir, Si el Core Business de la empresa es exportar espárragos, él almacén no aporta valor a dicha actividad por tanto tampoco debe perjudicarla en el sentido de que no deben perderse cosas, no deben haber demoras de abastecimiento, deben gestionar la rotación de inventarios, no debe haber inmovilizados y tienen que tener una respuesta rápida ante cualquier percance. Compañías en Trujillo, actualmente enfrentan nuevos retos al buscar mejores formas organizativas con clientes y competencia cada vez más exigente. Se busca actualmente nuevos métodos producción y estrategias comerciales que permitan ser líderes y sostenibles en el tiempo. En el afán de progresar constantemente, las organizaciones adoptan la filosofía Lean en estrategias comerciales y logísticas a través de la detección y reducción de todo tipo de desperdicios. En almacén, los materiales que ingresan tienen un costo por tanto es dinero almacenado. Tendencias modernas dicen que un almacén debe llamarse centro de distribución, por tanto, En el 2016, Albitres; jefe de almacenes de Danper, afirma que: “El mejor almacén es el que no tiene stock puesto que la función principal del almacén es hacer que los materiales roten y roten eficientemente” quiere decir que, La eficiencia de almacén se mide a base de un valorizado de los materiales almacenados. Un perfecto almacén no es el que recibe los materiales y los almacena hasta que al usuario lo retire, si no es el que recibe materiales y gestiona su rotación con el usuario, ayudándolos en los pedidos y planificación de uso. La empresa en estudio tiene más de 20 años de operaciones en el sector comercial – industrial especializado en la fabricación, comercialización y distribución de lubricantes automotrices, industriales, y minero logrando consolidarse en las 13 principales ciudades el país para tener respuesta rápida a las necesidades de los clientes cada vez más exigentes. pág. 5 Dentro de los problemas encontrados en el área de almacén de la empresa, se pudo concluir en los siguientes: - Los supervisores no ven el planeamiento desde la macro perspectiva, no señalan los objetivos centrales, de manera que las acciones diarias no los acerquen cada vez más a las metas. - Personal realiza movimientos necesarios al momento de realizar el picking para despacho, en el momento de almacenar los materiales y al momento de trasladarse el cual incrementa el lead time de los procesos. - Colas para atender a usuarios. - Colas para atender a proveedores. - Demoras en aprobaciones. - Trámites Burocráticos. - No se aprovecha al máximo el transporte como por ejemplo olvidando materiales, no se descarga todo el flete a tiempo, no se comunica a los puntos de distribución que las unidades pasarán por su punto recogiendo materiales a un destino final, falta de comunicación con logística, incapacidad de aprovechar el espacio total de los camiones y personal poco capacitado. - Errores en el sistema como por ejemplo al ingresar materiales se produce mala digitación, al despachar materiales puede se puede confundir con cantidades, naturaleza y unidades de medida del materia. - La inexactitud de los inventarios es un tema frecuente en el área y se puede producir desde la recepción ya que si se recibe materiales y cantidades erróneas afecta el inventario, como también en despacho que el personal puede dar otra cantidad que no pide el usuario y por robo. - Camioneta Parada. - No mantienen a la vez el enfoque en el futuro y el presente; ya que, no refuerzan los principios adquiridos en la visión, misión y estrategias. pág. 6 2. DESCRIPCION DE LA ORGANIZACIÓN Razón Social: Supermercados Peruanos S.A. Visión: Ser la primera opción de compra para todos los peruanos. Misión: Generar excelentes experiencias de compra para que nuestros clientes regresen y tengan una mejor calidad de vida. Objetivos: Generamos bienestar para todos los peruanos entregando calidad todos los días. Valores: Trabaja en Equipo, ordenado y honesto, muy trabajador, actitud Innovadora, servicial. Productos: Food, NonFood, Electro Servicio: E-Comerce, Atención personalizada al cliente. Clientes y mercado: Publico en general pág. 7 Estructura de la Organización Director Suplay Chain Gerencia de Abastecimiento Gerencia de Transporte Jefe de Abastecimiento Jefe de Transporte Analista de Food Analista de NonFood Analista de Transporte Auxiliares de Transporte Gerencia de Planificacion de Proyectos SubGerente de Panning Gerente de Centro de Distribucion Analista de Proyectos Jefe de Picking Jefe de Inbound Jefe de Despacho Jefe de Sorter Analista de Planning Analista Picking Analista Inbound Analista Despacho Analista Sorter Coordinador de Planning Coordinador Picking Coordinador Inbound Coordinador Despacho Supervisor Sorter Analistas de Electro Auxiliar Picking Auxiliar Inbound Auxiliar Despacho Estructura del Área Supervisor Induccion Jefe Sorter Auxiliar Soporte Analista Sorter Auxiliar Induccion Auxiliar Habilitador Auxiliar Rampa Supervisor Rampa Auxiliar Soporte Auxiliar Paletizador AuxiliarAuditor pág. 8 Axiliar Sorter ID Codigo del Puesto 0001 20190001 0002 20190002 0003 20190003 0004 20190004 0005 20190005 0006 20190006 0007 20190007 0008 20190008 Nombre del Puesto Descripcion del Puesto Supervisar el personal de la Compañía fomentando del buen clima laboral y creando oportunidades de crecimiento. Mantener la información del personal al día y completa. Analisar, gestionar e implementar mejoras, dar soluciones a Analista Sorter las incidencias diarias. Elaboracion de reportes KPI. Supervisar el personal que se encuentra en la induccion, que Supervisor cumpla los parametros establecidos evitando las incidencias y Induccion aumentado la produccion. Supervisar el personal que se encuentra en las rampas de Supervisor caida que cumpla los parametros establecidos evitando las Rampa incidencias y disminuyendo las recirculaciones. Auxiliar Dar soporte al supervisor mediante elaboracion de reportes, Soporte control de personal y reportando incidencias. Auxiliar Inducir los bultos los bultos siguiendo los parametros Induccion indicados en la capacitaciones. Auxiliar Retirar y apilar los bultos que caen por las rampas de salida Rampa siguiendo los parametros indicados en la capacitaciones. Habilitar a las inducciones de unidades logísticas traidas Auxiliar desde la DROP_INDUCCION para que el auxiliar de induccion Habilitador pueda inducir y no tener tiempos muertos. Jefe Sorter 0009 20190009 Auxiliar Paletizador 0010 20190010 Auxiliar Auditor Numero Numero Conduce de Turnos de Maneja Conduce Manipula Manipula de Order Peronas Trabajo Personal Traspallet Bultos PC Peronas Picker por Turno 1 1 Mañana Si No No No Si 1 1 Mañana Si Si Si No Si 2 1 Mañana y Tarde Si Si Si Si Si 2 1 Mañana y Tarde Si Si Si Si Si 4 2 No Si Si Si Si 28 14 No Si Si Si Si 48 24 No Si Si Si Si 4 2 Mañana y Tarde No Si Si Si No Paletizar undiades logísticas llenas, unificar etiqueta de cierre de unidad logisitca y numero de numero de unidad logistica, llevar unidades logísticas hasta la zona de despacho. 4 2 Mañana y Tarde No Si Si Si No Auditar unidades logísticas que tuvieran alguna incidencia durante la operación. 4 2 Mañana y Tarde No Si Si Si No Mañana y Tarde Mañana y Tarde Mañana y Tarde pág. 9 3. FLUJO DE PROCESOS Y LAYOUT A. CADENA DE VALOR pág. 10 B. MAPA DE PROCESOS Planeamiento de cadena de suministro Planeamiento de Abastecimiento Productos Food y NonFood Productos Electro Planeamineto de Recepcion Planeamiento de Picking Planeamiento de Distribucion Productos para Plaza Vea Productos de Almacenamiento Productos para Picking Manual Productos para Vivanda Productos de Flujo Continuo Productos para Sorter Productos Importaciones Productos para CT Mass Productos de Cross Docking Devolucion de Merma Conocida Devolucion de Exceso de Inventario 1. Administarcion y RR.HH. 2. Administarcion de la Informacion 3. Administracion de Inventario 4. Administarcion de Transporte 5. Cumplimiento de planes establecidos 6. Administarcion de la cadena de suministros 7. Administarcion de Activos pág. 11 C. LAYOUT pág. 12 Infeed (Inducciones) Outfeed (Rampa / Salida) pág. 13 D. FLUJOGRAMA pág. 14 E. Conceptos y términos utilizados. • Infeed, Entradas de inducción • Outfeed, Rampas de salidas • Issues, Incidencias y/o erroes que suceden en el soeter • Sorter, Maquina distribuidador de bultos • Clasificador de zapatas deslizantes Posisorter, el de mayor gama en clasificadores lineales. • BF = Transportador de Banda motorizado. • BC = Curva de bandas de diferentes grados. • BJ= Transportador multibandas • BFW = Transportador Banda con Báscula • BMS =Colector Lateral de banda • LRC = Curva de rodillos de acción • GR= Camino de rodillos de Gravedad • FSC = Sistema de control de flujos o programa que gestiona cada uno de los elementos electromecánicos. • Tracking = seguimiento del paquete y sus datos asociados durante el proceso • Host = Llamaremos Host al sistema del cliente que se encargara de generar la información de clasificación y recibir los datos de clasificación. • Bascula = será el captador de datos encargado de obtener el peso de los paquetes • Pistola de lectura = Captador de datos manual (lectura de código de barras) • eXS = Programa de direccionado donde que se encarga de dar destino a los bultos y pasar la información al sistema del Cliente. pág. 15 4. IDENTIFICACION DE DESPERDICIOS ¿Qué debe entenderse por desperdicio? Cualquier elemento dentro del proceso de producción que añade costo sin valor al producto. Estas surgen de la clasificación desarrollada por Ohno y comprende: Muda de sobreproducción Producir mas de lo demandado o producir algo antes de que sea necesario. Se hace visible en el inventario de material. Esto no solo se refiere a producto terminado, se puede sobre producir en cualquier proceso, es decir, producir mas de lo necesario para el siguiente proceso, producir antes de que lo necesite el siguiente proceso o producir más rápido de lo que requiere el siguiente proceso. Las principales causas de la sobreproducción son: • Una lógica “just in case”: producir mas de lo necesario “por si acaso”. • Hacer un mal uso de la automatización y dejar que las maquinas trabajen al máximo de su capacidad. • Una mala planificación de la producción. • Una distribución de la producción no equilibrada en el tiempo. Muda de espera La espera a que las maquinas hagan el proceso debe ser eliminada. En vez de maximizar la utilización de las maquinas, lo que se tiene que promover es maximizar la eficiencia del trabajador. Las causas de la espera pueden ser: • Hacer un mal uso de la automatización: dejar que las maquinas trabajen y que el operador esté a su servicio cuando debería ser lo contrario. • Un mantenimiento no planeado que obligue a parar la línea para limpiar o arreglar una avería. • Un largo tiempo de arranque del proceso. • Una mala planificación de la producción. • Una distribución de la producción no equilibrada en el tiempo. • Problemas de calidad en los procesos anteriores. pág. 16 Muda de inventario Es la existencia de material entre diferentes operaciones debido a lotes de producción muy grandes o de procesos con un tiempo de ciclo muy grande. Las causas de esta pérdida pueden ser: • Prevenir la compañía de posibles casos de ineficiencia o problemas inesperados en el proceso. • Un producto complejo que pueda ocasionar problemas. • Una mala planificación de la producción. • Prevenir la compañía de posibles faltas de material por ineficiencia de los proveedores. • Una mala comunicación. • Una lógica “just in case”: tener stock “por si acaso”. Muda de procesos innecesarios Tienen que ser eliminados haciéndose la pregunta, por qué un proceso es necesario y por qué un producto es producido. Todos los procesos innecesarios tienen que ser eliminados. Las posibles causas de este tipo de pérdidas son: • Una lógica “just in case”: hacer algo “por si acaso”. • Un cambio en el producto sin que haya un cambio en el proceso. • Los requerimientos del cliente no son claros. • Una mala comunicación. • Aprobaciones o supervisiones innecesarias. • Una información excesiva que haga hacer copias extra. Muda de transporte No añade ningún valor al producto. En vez de mejorar el transporte, éste debe ser minimizado o eliminado cuando sea necesario, por medio de celdas de trabajo, por ejemplo. El transporte de material puede ser causado por: • Una mala distribución en la planta. • El producto no fluye continuadamente. • Grandes lotes de producción, largos tiempos de suministro y grandes áreas de almacenamiento. pág. 17 Muda de movimiento Movimiento de los trabajadores, de las maquinas o del producto. Las causas más comunes de movimiento innecesario son: • Eficiencia baja de los trabajadores (por ejemplo, no aprovechan un viaje a una zona de mala accesibilidad para hacer todo lo necesario allí, en vez de ir dos veces). • Malos métodos de trabajo. • Mala distribución en la planta. • Falta de orden, limpieza y organización (por ejemplo, si no se encuentran las herramientas es necesario un movimiento de los operadores para buscarlas). Muda de productos defectuosos Prevenir los defectos, en vez de buscarlos y eliminarlos. Las causas de estos defectos pueden ser: • Falta de control en el proceso. • Baja calidad. • Un mantenimiento mal planeado. • Entrenamiento de los operadores insuficiente. • Mal diseño del producto. Desaprovechar trabajadores No aprovechar las habilidades de la gente, por diferentes causas como: • Una cultura y política de empresa anticuada que subestima a los operadores. • Insuficiente entrenamiento a los trabajadores. • Salarios bajos que no motiven a los trabajadores. pág. 18 A. DISEÑO DE CUESTIONARIO Mapeo de la sobreproducción: ¿Qué proceso en el sorter genera sobreproducción? Mapeo de transporte: ¿Por qué se genera desorden en el traslado? Mapeo de movimientos: ¿Por qué se generan movimientos extras al momento de inducir? Mapeo de esperas: ¿Cómo se genera antigüedad en el proceso? Mapeo de defectos: ¿Cómo se generan la merma en los productos? Mapeo de sobreprocesamiento: ¿Por qué se dan los sobresamientos en el sorter? Mapeo de inventario innecesario: ¿A qué se deben los inventarios innecesarios? pág. 19 B. ESTADO AS – IS TIPO 7M FOTO HALLAZGO Se inducen bultos sin considerar distribución, 1M SOBREPRODUCCION genera su esto que se saturen las rampas de salida y haya merma conocida y desconocida Cuando el bulto se encuentra en un empaque de termo formado, el operario 2M MOVIMIENTOS debe colocarlo en bandeja ya que, los sensores no los detectan y generan más movimientos de los debidos. pág. 20 Cuando se trabaja de manera incorrecta un LPNs, este genera OVERPACK o SOBREEMPAQUE, generando que las 3M INVENTARIOS INNCESAREOS etiquetas de finalización (Cartones) fracasen y tenga que trabajarse por inventario tenga y se que re almacenar que se hasta genere nuevamente pedido. Bultos a la espera de ser inducidos, generando antigüedad 4M TIEMPO de mercadería que ya debería salir y por una planificación mala se queda a la espera. pág. 21 Cuando se intenta inducir una unidad logística, se escanea el LPNs y aparece en pantalla OLA NO ACTIVA sedebe reportar a planificación darle para solución generando y un reproceso ya que, se baja la unidad logística 5M SOBREPROCESO de plataforma la de inducción y luego que se reprocesa el LPNs, se tiene que realizar todo proceso el de inducción nuevamente. Tambien, las cuando rampas de salidas se llenan los bultos caen a rechazo y deben de reinducir generand un sobreproceso. pág. 22 Bultos que por errores de los operarios 6M DEFECTOS traslado de llegan dañados, produciendo merma conocida. Se trasladan las unidades logísticas en desorden, no se toma en cuenta los parámetros de tipo de familia, tipo de 7M TRANSPORTE producto y tamaño del producto. Esto genera desorden al momento de inducir se genera antigüedad e incidencias en las rampas de caída. pág. 23 C. METRICAS DE GESTION DE OPERACIÓN La producción que se debe producir es de 60 000 bultos diarios, calidad de 0.5% y recirculaciones de 10%. Con los desperdicios detectados no se logra llegar a la meta, se debe capacitar al personal involucrado, así se lograría una producción como se proyecta y bajaría considerablemente la calidad. pág. 24 Se considera la producción con las siguientes tiendas para realizar la producción. Formatos Q Tienda % Q Tienda Mass 367 76.78% Plaza Vea 101 21.13% Vivanda 8 1.67% Express 2 0.42% 478 100.00% Total general D. LEVANTAMIENTO DE INFORMACION El levantamiento de información fue requerido para llevar a cabo el análisis del problema y de la obtención de los datos necesarios para poder desarrollar cada uno de los objetivos específicos planteados. Para ello, se procedió a describir y documentar cada uno de los problemas relacionados con la gestión de almacén. pág. 25 Una vez descritos los procesos y levantada la información, se realizó un diagnóstico de la situación actual, donde se identificaron los problemas y deficiencias presentes en los procesos actuales, así como las causas que los originan y que en definitiva afectan la gestión de los almacenes de materia prima; estos fueron resumidos y presentados en un diagrama causa – efecto. Una vez identificadas las causas de alto impacto sobre el desempeño de la gestión de almacén, se procedió a desarrollar un conjunto de propuestas que se estima permitirán corregir las deficiencias y problemas encontrados a lo largo del estudio. 5. PRESENTACION DE RESULTADO Para identificar y eliminar desperdicios en la empresa SUPERMERCADOS PERUANOS S.A. se requiere más que un proceso sistemático o estructurado, se requiere de la intuición para lograr detectar desperdicios en el proceso, por lo que no basta con el desarrollo de mapas de proceso, se requiere de una observación directa del proceso para encontrar los puntos donde se acumula o presenta el desperdicio y finalmente, la contribución de todos los involucrados con su creatividad, experiencia e intuición para detectar los desperdicios con mayor facilidad, encontrar las formas de reducirlos o eliminarlos y sobre todo la forma de mejorar todo el proceso. Mapeo de la sobreproducción: Realizar reportes de auto empaque para solucionar este desperdicio, así no se inducirían los LPNs que tengan 3 o menos destinos, no se saturaran las rampas y habrá una mejor calidad. pág. 26 Mapeo de transporte: Capacitando al personal de áreas involucradas para tener un mejor criterio al momento de trasladar las unidades logísticas, así se tendría un mejor orden en la DROP_INDUCCION y al momento de inducir se cumplirían con los parámetros. Mapeo de movimientos: Ordenando la DROP_INDUCCION bajo parámetros de tipo de bultos, así solo se tendía a dos inducciones trabajando. Esta mejora no elimina el desperdicio, lo reduce considerablemente. Mapeo de esperas: Al ordenar la DROP_INDUCCION se tendría mas ordenado las unidades logísticas con antigüedad y así se trabajarían primero y se reducirían las perdidas. Mapeo de defectos: Capacitando a los auxiliares de traslado y auxiliares habilitadores en el manejo de maquinaria para un mejor calculo y precisión al manejar. Mapeo de sobreprocesamiento: Cuando se asigna un LPNs se envían dos mensajes LPN_INFO y DISTRO_INFO, ambos deberían llegar a la vez, pero el LPN_INFO llega primero, haciendo que fracase la información y se tiene que reprocesar los mensajes. Se debe aumentar el tiempo de respuesta de LPN_INFO para que ambos lleguen al mismo tiempo. Mapeo de inventario innecesario: pág. 27 Capacitar y reforzar con los auxiliares de traslado e Inbound para que no realicen una doble asignación y no generen overpack. pág. 28 6. IDENTIFICACION DE CAUSA RAIZ N° Defectos % Total Acumulado Destino no recibido Fallo al desviar Condiciones no válidas Flujo restringido 102.00% 100.00% 98.00% 96.00% 94.00% 92.00% 90.00% 88.00% 86.00% 84.00% Rampa llena/No disponible 160,000 140,000 120,000 100,000 80,000 60,000 40,000 20,000 - Al analizar Pareto se observa que el 90% de recirculaciones se da porque se tiene la rampa llena, esto se debe a que están entrando demasiadas unidades logísticas que se dirigen a una sola tienda lo cual saturan las rampas de salidas y lo bultos no logran clasificar. Entonces, al realizar un análisis mas profundo de las recirculaciones, se van observar varios puntos los cuales, con las mejoras propuestas, se tienen que mejorar pág. 29 Priorización de causas raíces Diagrama de Ishikawa Personal Capacitacion y adiestramiento Rotacion de personal que no se adecua al trabajo Metodos Manera incorrecta de inducir Falta de orden al momento de colocar UULL El mal colocar bultos en las UULL Fatiga, mala actitud ante el trabajo fisico Ingreso de UULL con poca distribucion de tiendas Rampa llena / No disponible Cambios constantes a los procedimientos Carencia de unidad de organizacion y metodos Sin procedimientos adecuados Mal manejo e sobrecarga de UULL Induicir Food y NonFood mezaclado Procedimientos Crecimiento acelerado de tiendas nuevas Creacion de nuevos formatos Organizacion pág. 30 7. ACCIONES CORRECTIVAS Factor Humano para la Resolución de Problemas El tercer método usado para la eliminación de Desperdicios se relaciona con la mejora continua está consiste en hacer pequeños cambios que van adaptando el proceso para lograr dicha mejora, éste requiere la cooperación de todos los involucrados en la organización (operarios, supervisores, jefes y directivos). Para explicar en qué consiste esta forma de desarrollo de Mejoras Productivas, se tomará como base lo escrito en “El Libro de Las Mejoras” (Sugiyama, 1989), este libro fue desarrollado por Suguyama, quien trabajo en Yamaha como Jefe de Sección de Producción, Director General y posteriormente Presidente de Yamaha Engineering Ltd., en la cual fue participe de la creación de lo que se conocía en la organización como la Ingeniería de Liberación de Problemas, una filosofía de trabajo, que envuelve a toda la organización y que logra que cada participante, dependiendo del desperdicio, contribuya desde su puesto de trabajo y con su creatividad, experiencia y conocimiento a la eliminación de cada uno de los desperdicios y por ende a la mejora del proceso, empezando por espacios, luego mejor uso de los recursos, reduciendo los movimientos en el trabajo mismo y así sucesivamente, hasta lograr la eliminación de todo tipo de problemas. Una de las partes fundamentales de esta filosofía es que todos se involucran, que todos participan y sobre todo, que los términos y conceptos que se usan para orientar a todo el personal hacia la mejora continua se difunden, se entienden y se usan de tal forma pág. 31 que cada uno de los involucrados maneja el mismo lenguaje cuando se refiere a la mejora de procesos desarrollada en ese momento. Lo que se busca con este método para la mejora de procesos es que los empleados aprendan a percibir el desperdicio en las áreas de trabajo, que es quizá una de las fases más difíciles en el proceso de identificación del desperdicio, puesto que no se puede iniciar la mejora del proceso si no se tienen claro por dónde empezar, qué se busca y dónde buscar. Después de percibido el desperdicio entonces se puede empezar a generar ideas que lo eliminen y reduzcan y con estas establecer estándares temporales que permitan mejorar el proceso. pág. 32 8. HOSHIN KANRI pág. 33 9. GANT MEJORA PROCESOS SORTER VANDERLANDE Supermercados Peruanos S.A. Alfredo Tarazona Di Natale Fecha de inicio del proyecto: Incremento de desplazamiento: Descripción del hito Ordenamiento de DROP_INDUCCION Asignado a Capacitación Inbound Capacitación Sorter Seguimiento Control Capacitación 2 Seguimiento Control Pruebas Inducción 1 y 2 Pruebas Inducción 3 y 4 Pruebas Induccion 5, 6 y 7 Induccion Continua Elaboracion de reporte Capacitación Inbound Capacitación Sorter Capacitación Picking Seguimiento Progreso Inicio Número de días 75% 03/05/2019 4 100% 07/05/2019 1 100% 08/05/2019 1 60% 09/05/2019 4 40% 13/05/2019 7 100% 06/05/2019 1 100% 07/05/2019 1 70% 08/05/2019 5 25% 13/05/2019 7 100% 20/05/2019 1 80% 21/05/2019 2 90% 23/05/2019 2 75% 25/05/2019 2 30% 27/05/2019 5 100% 03/05/2019 4 70% 07/05/2019 1 90% 08/05/2019 1 65% 09/05/2019 4 30% 13/05/2019 7 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 j v s d l m m j v s d l m m j v s d l m m j v s d l m m j v Alfredo Tarazona Di Natale Capacitación a uxiliares Reporte Autoempaque mayo Alfredo Tarazona Di Natale Capacitación 1 Induccion Continua 0 Alfredo Tarazona Di Natale LayOut zonificado Mejoramiento de Calidad 02/05/2019 Alfredo Tarazona Di Natale pág. 34 10. CONCLUSIONES Este trabajo ha desarrollado un fuerte y concreto avance en la identificación de desperdicios, por medio del análisis de cada desperdicio, que permite caracterizarlos, definiendo claramente cuáles son los 7 desperdicios en Lean Manufacturing, mostrando cuáles son las características, las formas de visualización y de negación del desperdicio en la industria, de forma que el lector pueda entender el desperdicio, observarlo en la planta, reconocerlo y darlo a conocer a toda la organización. Esté análisis además permitió relacionar los desperdicios como un sistema integrado en el que cada una de sus partes interactúa de maneja conjunta para la generación de problemas operacionales, de tal forma que al identificar dichas relaciones, se puede atacar de manera conjunta varios de los desperdicios durante el proceso de minimización y eliminación de los mismos. Generando como resultado importante las relaciones causales de los desperdicios que permiten definir 4 grandes grupos de problemas que podrían estar afectando la producción y con ello maximizando el desperdicio como son: 1. Planeación de la Producción 2. Prevención y cobertura de fallas 3. Procesos y distribución en planta 4. Políticas empresariales En los cuales se pueden agrupar las causas de los desperdicios, de tal forma que al atacar estos problemas, se reducen uno o varios desperdicios y finalmente pueden ser eliminados. Por otra parte, el trabajo logra establecer una relación más cercana entre el mapeo de procesos y la identificación del desperdicio, en la que a cada desperdicio le corresponde con un mapa de proceso; mapa que permite visualizarlo y medirlo, facilitando así su identificación. Dando como resultado general una propuesta para la identificación, medición y eliminación del pág. 35 desperdicio, basada en tres líneas de Lean Manufacturing identificadas como son: 1. VSM para Identificar Herramientas de Mejora Lean 2. Técnicas de Mejora de Métodos para Identificar Desperdicios 3. Factor Humano para la Resolución de Problemas Propuesta en la cual se logra integrar las tres líneas, mostrando como las organizaciones pueden observar, identificar, medir y eliminar los desperdicios partiendo de los diagrama de distribución en planta y de proceso, usando la creatividad, intuición y experiencia de sus trabajadores para detectar permanentemente los desperdicios en su lugar de trabajo, además de las técnicas existentes de mejora de procesos como ayuda para la eliminación de los desperdicios. De la misma forma, surge de este trabajo nuevas investigaciones por empezar como son la creación de un mapa de procesos que permita observar, medir y analizar todos los desperdicios en conjunto o la creación de una herramienta que permita canalizar toda la 71 información del proceso relacionada con cada uno de los desperdicios a fin de iniciar con el proceso de medición y priorización del desperdicio. Destacando que es importante que con los factores que se determinaron o características del desperdicio son la base para elaborar listas de chequeo que permitan al analista detectar fácilmente en cada puesto de trabajo los desperdicios que hay en cada estación de trabajo y verificar cada uno de los criterios en los puntos hallados en los mapas de proceso. Finalmente al culminar este trabajo se puede concluir que es fundamental el proceso de identificación del desperdicio para lograr la eliminación de los mismos y la implementación de lean en las organizaciones. pág. 36 11. BIBLIOGRAFIA Araújo, P. (2011). “ Universidades Lean”: Contribución para la reflexión. Revista de La Educación Superior. Bertulucci Silveira, C. (24 de 09 de 2013). 7 DESPERDÍCIOS NA PRODUÇÃO. Obtenido de 7 DESPERDÍCIOS NA PRODUÇÃO: http://www.citisystems.com.br/7desperdicios-producao/ Modeler_manual_del_usuario (2019) pág. 37