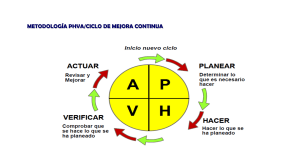

Ludy Fernanda Barreto Jimenez Seminario Regional III Plan de mejora continúa La empresa asume en su misión el compromiso de proveer un servicio de calidad, esto supone que debe trabajar constantemente en la búsqueda de la excelencia, revisando permanentemente sus procesos y corrigiendo aquellos puntos en los que se encuentren falencias, así como también analizando posibles factores de riesgo que impidan el adecuado funcionamiento de determinada actividad, para lograr la prevención. Estas son algunas de las razones que llevan a las organizaciones a crear e implantar planes de mejora que no son otra cosa que “el resultado de un conjunto de procedimientos, acciones y metas diseñadas y orientadas de manera planeada, organizada y sistemática” (Ministerio de Educación Nacional, 2017) para alcanzar las metas propuestas, basados en el convencimiento de que siempre se puede mejorar. Caso 1: “Implementación de Mejora Continua Aplicando la Metodología PHVA de la empresa International Bakery SAC” 1. Identificación del problema Su propósito es mejorar la productividad del área de producción de la empresa Bakery Internacional. Ya que permitirá que esta incremente la rentabilidad y eficiencia de la empresa. De esta manera se podrá aprovechar mejor los recursos disponibles, logrando mejorar la eficiencia de los procesos productivos y asegurar la calidad de los productos y la competitividad de la empresa. Por tanto, estas mejoras buscarán que sean eficientes los procesos para, reducir tiempos, reducir mermas, mejorar la calidad del producto; además, la metodología a implementar permitirá la concienciación del personal a buscar la mejora de manera continua, entenderán pues que los beneficios se reflejaran también en mejores condiciones salariales y laborales para ellos. Entre las dificultades identificadas se encuentran, los bajos índices de productividad y efectividad durante todo el proceso que generan demanda insatisfecha y los elevados índices de reprocesos y de tiempos ociosos debido a las constantes fallas de la maquinaria durante el desarrollo, además de las altas tasas de horas empleadas en el mantenimiento correctivo. 2. Herramientas utilizadas en cada fase Fase 1: Planear En la fase planear se desarrolló el planeamiento estratégico y de acuerdos a los objetivos planeados se determinaron las iniciativas que se iban a realizar y los indicadores para hacerle un adecuado seguimiento (BSC). Objetivos del Plan Estratégico: Alcanzar altos niveles de eficacia y eficiencia en la elaboración de nuestros productos. Aumentar las ventas. Desarrollar programas que mejoren el clima laboral. Desarrollar un adecuado programa para la selección del personal. Desarrollar un procedimiento mejora continua Desarrollar un programa de seguridad y salud ocupacional. Dirigir nuestros esfuerzos hacia los clientes que generan mayor rentabilidad. Implementar una cultura de mejora continua. Mejorar la productividad de la empresa International Bakery a través de la estandarización de procedimientos. Incrementar la rentabilidad de la empresa. Lograr introducirnos en las principales cadenas de restaurantes y autoservicios. Lograr mejorar el servicio post venta. Mejorar la calidad de nuestros productos. Realizar capacitaciones a todo el personal de la empresa. Satisfacer las necesidades y superar las expectativas de nuestros clientes. Mejorar el abastecimiento de nuestros insumos Reducir Costos Consolidarnos a nivel nacional e internacional como líder en panificación. Realizar un adecuado plan de mantenimiento Fase 2: Hacer En la fase hacer se implementa los planes de acción que se realizaron de acuerdo con los objetivos estratégicos planteados: Plan de Control de Calidad Plan HACCP Plan de Mantenimiento Preventivo Plan de Salud y Seguridad Ocupacional Plan de Gestión de Talento Humano Plan de Metodología 5s Plan de Evaluación a Proveedores Plan de Capacitaciones (Mejora continua, 5s, etc.). Seguimiento de Generación de Cadena de Valor Plan de Estandarización de Procedimientos Plan de Seguimiento de Costos de Calidad Fase 3: Verificación En esta fase se vuelve a medir os indicadores luego de la implementación de los planes de acción. Algunos de estos indicadores se muestran en la siguiente tabla. Metodología Taguchi El método de Taguchi recomienda que en la variable peso es mejor obtener un peso de 0.5kg, para obtener bajos resultados de producto defectuosos, la temperatura del horno se recomienda que debe estar a 200°C durante unos 40 minutos. Y el tiempo de enfriado debería ser de 1.5 horas. La filosofía de la calidad de Taguchi se puede resumir en los siete puntos básicos siguientes (ver Kackar, 1986): 1. Un aspecto importante de la calidad del proceso manufacturado es la pérdida total ocasionada por dicho producto a la sociedad. 2. En una economía competitiva son necesarias una mejora continuada de la calidad y una reducción de los costos. Este punto marca una diferencia fundamental entre las políticas de Japón y Estados Unidos, puesto que las compañías americanas buscan fundamentalmente la nueva tecnología y la innovación (e.g. métodos para la mejora 1 del proceso y el producto), mientras que las compañías japonesas enfocan sus objetivos a una mejora gradual, empleando el diseño de experimentos para determinar los parámetros que permiten reducir los costos y mejorar la calidad. Se distinguen tres tipos de costos: Costos asociados al diseño del producto. Costos de manufacturación. Costos de operación. Estos tres tipos de costos se pueden reducir mediante un uso apropiado del diseño de experimentos. 3. Un programa de mejora continuada de la calidad incluye una reducción constante de la variación de las características de la calidad en torno a los valores nominales o umbrales. 4. La pérdida ocasionada por la variabilidad en el proceso de fabricación del producto es proporcional al cuadrado de la desviación típica de la característica de la calidad estudiada respecto al valor nominal. 5. La calidad y el coste final del producto manufacturado dependen en gran medida del diseño efectuado para el producto y el proceso. 6. La variabilidad del proceso y del producto se puede reducir mediante el efecto no lineal de los parámetros del producto y del proceso sobre las características de la calidad. 7. Los diseños de experimentos estadísticos pueden ser utilizados para identificar el conjunto de parámetros del producto y del proceso que reducen la variación y, por tanto, mejoran la calidad, la productividad, la fiabilidad del proceso de manufacturación y sus resultados ROI Se determinó el ROI de Capacitación de acuerdo con los resultados obtenidos en el GTH. El ROI salió un 65.10%. El ROI te ayudará a medir el rendimiento de una inversión, para evaluar qué tan eficiente es el gasto hecho o que planeas hacer. Existe una fórmula que te da este valor en función de la inversión realizada y el beneficio obtenido o que piensas obtener. ROI = (beneficio obtenido -- inversión) / inversión Al beneficio obtenido o que planeas obtener de una inversión le restas el costo de la inversión hecha; posteriormente divides ese resultado entre el costo de la inversión y el resultado obtenido de esa operación representa al ROI. Fase 4: Actuar En la última fase de esta metodología nos tenemos que asegurar del cumplimento total de los planes de acción, por lo cual se dejaron procedimiento escritos y un tablero de control en el BSC que ayudará a hacer el respectivo seguimiento a cada indicador para lograr los objetivos estratégicos trazados. 3. Resultados obtenidos El proyecto es rentable, hay que evaluarlo en un escenario parisinita, nos da como resultado un VAN de S/.85,708 lo cual segura que el proyecto permitirá recupera la inversión inicial y un TIR mayor al WACC calculado (23.41%>18.94%) el cual nos indica que nuestro proyecto es mayor al rendimiento mínimo aceptable. Mediante la implementación parcial de la Metodología PHVA se logró incrementar la productividad de la empresa a 0.23 soles por kilogramo de pan y se espera que esta siga aumentada. La Eficacia y Eficiencia de la empresa Bakery se incrementó a 68.05% y 55.50% respectivamente haciendo que la efectividad de la empresa aumente a 37.77%, comprobando así que la metodología PHVA está permitiendo que tenga las mejoras deseadas. Se implementó el plan de estandarización y mejoramiento del proceso, mediante la aplicación de Manuales de Operaciones en las Áreas de Horneado, Enfriado y Preservado, Cortado y Embolsado; además del Análisis Modal de Fallas y Efectos (AMFE). Se Implementó el Plan de Seguridad y Salud Ocupacional, el cual brindo un ambiente laboral seguro cumpliendo las normas de Defensa Civil, como es el caso de la distribución de extintores y Señalización. A su vez se realizaron capacitación al personal operativo, en el cual, requiere mantener el índice de accidentes de trabajo en 0%. Dichos planes de capacitación se cumplieron en un 100%. Con el alineamiento con los objetivos estratégicos con la misión y visión de la empresa, se realizó un análisis en el BSC para determinar la validación de los indicadores ya propuestos en durante el diagnóstico y establecer nuevos indicadores medibles al aplicar los programas y planes de mejora. Caso 2: “Diseño de plan de mejora continua aplicando la metodología PHVA en la empresa de Emulsiones & Asfaltos SAC” 1. Identificación del problema Se programaron visitas a la empresa EMULSIONES Y ASFALTOS SAC para determinar su situación actual y así empezar a proponer planes de mejora. Dentro de los primeros problemas encontrados se encuentra: Contaban con una misión y visión planteadas pero las cuales nunca habían sido revisadas o analizadas y si es que necesitaban reformularse. Falta de estudios de planificación. Inexistencia de índice de clima laboral, falta de incentivo a los colaboradores. Inadecuadas condiciones de trabajo (malas condiciones sanitarias e inexistencia de plan de seguridad ocupacional). No cuentan con un plan estratégico, además de no contar con manuales y capacitaciones para sus colaboradores. Tiempos de producción inadecuados (muchas paradas imprevistas). Dado los problemas que presenta la empresa debe darse un sistema de mejora continua aplicando la metodología más adecuada, atacando las principales causas para así mejorar la productividad y de esta manera incrementar la rentabilidad 2. Herramientas utilizadas en cada fase Fase 1: planear Al ya conocer los problemas de la empresa EMULSIONES Y ASFALTOS SAC se definieron los objetivos y las distintas soluciones a los cuales vamos a centrarnos para aumentar al final la rentabilidad de la compañía. Planeamiento Estratégico Se utilizó la herramienta de planeamiento estratégico de V&B Consultores para luego seguir con el resto del planeamiento estratégico. Análisis de la Misión y Visión Al realizar la matriz de ponderación obtuvimos un valor de 3.05 el cual nos dice que la misión propuesta está dentro del rango de calificación aceptable, por esta razón no es necesario volver a reformular la misión Luego de realizar la matriz de ponderación se obtuvo un valor de 3.02 la cual dice que la visión propuesta se encuentra dentro del rango de calificación aceptable, por esta razón no es necesario tampoco reformular dicha visión. Herramienta QFD Es un proceso que asegura que los deseos y las necesidades de los clientes sean traducidos en características técnicas. Estas características son manejadas por la compañía mediante la función del diseño, o mejor aún, a través de un equipo multifuncional que incluye ventas, marketing, Ingeniería de diseño, Ingeniería de manufactura y operaciones. El principal objetivo de las funciones realizadas es centrar el producto o servicio en la satisfacción de los requerimientos del cliente. QFD es una valiosa herramienta que puede ser utilizada por toda la compañía. Su flexibilidad y adaptabilidad permite un buen desempeño en las industrias manufactureras y de servicios Fase 2: Hacer Implementación de las 5’S Como se encontró en la etapa de planear, es muy necesaria la implementación de un programa de mejora con la finalidad de resolver los puntos más críticos, ante esta situación procedimos a formar un equipo de trabajo el cual será responsable de que esta implementación se lleve a cabo de la mejor manera siguiendo los puntos detallados según su criterio en base a la experiencia ganada en el tiempo de labores en la compañía. Clasificar Seiri. Se muestran fotos de objetos encontrados fuera de lugar que obstruyen las labores diarias en la empresa y que necesitan reubicarse o desecharse según sea el caso. Ordenar Seiton. Se inició el proceso de ordenar el almacén secundario de la Planta desechando los materiales que no se necesitan y acomodando los existentes para una adecuada distribución del almacén y sus materiales, además de mejorar las condiciones de trabajo dentro de este y así facilitar el acceso y fácil ubicación de lo necesario Limpiar Seiso. se realizó un listado de actividades en la cual detallamos las más importantes y en las que los colaboradores mencionaron cuales son las que consideran más relevantes para aplicar en la empresa. Luego se designaron responsables para las actividades que quedaron seleccionadas para su implementación. Se adquirió diferentes materiales de limpieza para que puedan desarrollar esta labor con los materiales indicados, además de que estos se encuentren en un único lugar y que cada colaborador se haga responsable de sus materiales de limpieza para que no ocurran perdidas ni hurtos de estos. Se adquirió tachos especiales para clasificar los distintos tipos de desperdicios que se pueden encontrar en la empresa, así se sabrá exactamente dónde ubicar los desechos que se encuentren para su posterior descarte. Estandarizar Seiketsu. Se creó una ficha de inspección con la finalidad de cumplir con el punto de estandarizar, en la que el encargado o el jefe de planta supervisen cual es la condición en la que se encuentra tanto en señalizaciones, orden, el debido uso del equipo de protección personal etc. Esto con el fin de ser llenado después de cada turno para saber cómo se deja la Planta al terminar las labores o que el siguiente encargado sepa cómo se dejaron antes de empezar las labores del nuevo día Disciplina Shitsuke. Para esta última etapa se realizaron las capacitaciones necesarias para concientizar a todos los colaboradores y jefaturas para que funcionen las 5S tiene que trabajar conjuntamente, manteniendo las cosas en orden y teniendo un puesto de trabajo limpio, en buen estado y ordenado. Se enseñó a llenar los diferentes formatos planteados a lo largo de este proyecto además de indicar el papel que cada persona tiene para que la aplicación sea un total éxito y se vea reflejado en la empresa. Fase 3: Verificar Despliegue de la función de la Calidad – QFD Tercera casa de la calidad Se procedió a elaborar la tercera casa de la calidad, donde se analizó la relación entre los atributos del proceso (“Como”) y los atributos de las partes (“Que”). De acuerdo con la tercera casa de la calidad, podemos observar que el atributo con mayor incidencia es el control de calidad en la empresa, esto se debe a que al finalizar el proceso del asfalto en caliente no se registra la temperatura ideal para cumplir con los estándares de calidad. Una vez analizado la tercera casa de la calidad, podemos decir que el atributo con mayor porcentaje lo obtuvo control de calidad con un 19%, seguido del mezclado con 15%. Cuarta casa de la calidad Para el desarrollo de la cuarta casa de la calidad, se relacionó como dato los atributos del proceso (“Que”), con los controles de producción. (“Como”). Una vez identificado los controles de la producción, se procede a realizar la cuarta y última casa de la calidad. De acuerdo con la cuarta casa de la calidad, El atributo con mayor incidencia es el control de la producción, seguido del control de la calidad de la MP y también la asignación de recursos. Una vez analizado la cuarta casa de la calidad, podemos decir que el atributo con mayor porcentaje lo obtuvo control de la producción con un 30%, seguido del control de la calidad de la MP con un 26% y por último la asignación de recursos con un 16%. Indicadores después de la mejora Luego de realizar la implementación, por más que el tiempo aun es corto, se obtuvo una mejora en relación con los indicadores hallados inicialmente en este proyecto. Se volvió a hallar los indicadores respectivos en el rango que duró la implementación (de abril a agosto 2014) y luego los comparamos tanto para el asfalto en caliente como para la emulsión asfáltica. Evaluación de las 5’S después de la mejora Luego de realizar la evaluación de las 5S luego de la implementación vemos que este tuvo 48.0%, +21.0% respecto a lo obtenido al inicio del presente proyecto por lo que concluimos que realizando diferentes implementaciones siguiendo un orden establecido podemos obtener grandes resultados en poco tiempo. Estos resultados son el reflejo de mantener un orden establecido, si la directiva pierde el contacto de la implementación y se olvida de eso puede que este efecto vuelva a bajar por lo que se debe tener un constante seguimiento y mejoramiento de esta ya que esta implementación es de mejora continua. Fase 4: Actuar Reglamento Interno de Seguridad y Salud en el trabajo Se elaboró un Reglamento de Seguridad y Salud en el trabajo en el cual se detalló cómo mantener el área de trabajo en forma limpia y ordenada, además de tener detallado que equipo de protección personal usar al momento de realizar una tarea. Desarrollo de Círculos de Calidad Este círculo de la calidad se implementa con un grupo de empleados que se reúne voluntaria y periódicamente para identificar y analizar problemas que pueden haber ocurrido a lo largo de un periodo determinado, así propones soluciones de mejora y compartirlas con la dirección. Así siempre mantendrán una comunicación entre colaboradores y directores solucionando problemas ocurridos y manteniendo a los colaboradores identificados con la empresa. Dentro del círculo de calidad puede evaluarse los siguientes puntos: Identificar un problema a tratar la cual vendrá acompañada con una propuesta de mejora. Evaluar las distintas causas que originaron el problema a tratar. Desarrollar un plan de implementación de la solución, este plan debe de explicar cómo se ejecutara la solución. Comprometer a todos los colaboradores que una vez aprobada la solución será tarea de todos llevarla a cabo. Establecimiento de metas – Premiar logros Como primera fase para premiar los logros es establecer algunas metas a corto plazo que en conjunto los trabajadores puedan realizarlas y que sepan que con la colaboración de todos puedan alcanzarlas para lograr un objetivo común. Esto ayudará a la satisfacción de los colaboradores por alcanzar sus logros aumentando la camaradería y el clima laboral dentro de la empresa. Auditorias de Verificación Si bien se realiza una inspección de seguridad y salud en el trabajo diario además de las ocurrencias pasadas en el día a día. Se conversó con el gerente general para que una vez cada 15 días un gerente distinto realice esta inspección y compare los resultados obtenidos con los resultados diarios obtenidos por el jefe o encargado de Planta. Esto permitirá que el jefe o encargado de planta sean más rigurosos en sus inspecciones y cuiden de que todas las acciones implementadas se estén llevando a cabo de la mejor manera permitiendo a los gerentes tener mayor contacto con los colaboradores y además realizar el seguimiento de la planta y del adecuado trabajo de los responsables de la planta. Evaluación Económica Del Proyecto Para poder cuantificar de manera correcta y exacta el costo de implementación se procedió a desarrollar un presupuesto de inversión. Este presupuesto fue desarrollado paso a paso conforme se realizaba el presente proyecto para tener mayor control en los gastos que se procederán a detallar y que serán necesarios para el éxito de la implementación. Resultados obtenidos Se evaluó la situación problemática actual de la empresa Emulsiones Y Asfaltos SAC, en las cuales identificamos las posibles causas de la baja productividad. Propusimos la metodología PHVA para incrementar la productividad y rentabilidad de la empresa Emulsiones Y Asfaltos SAC atacando las causas encontradas y desarrollando los objetivos estratégicos planteados. Medimos, cuantificamos y evaluamos los indicadores de gestión actuales para luego de la implementación compararlas, en las cuales pudimos observar que la empresa tiene oportunidad de ser aún más productiva si es que se mantiene la mejora continua. La participación de las 5S representa la plataforma de lanzamiento de todo programa de mejora continua. Referencias. Angulo Sandoval, J & Marini Price, F. (2014). “Diseño de plan de mejora continua aplicando la metodología PHVA en la empresa de Emulsiones & Asfaltos SAC”. Universidad de San Martin de Porres. Recuperado de: https://www.usmp.edu.pe/PFII/pdf/20142_7.pdf Pineda Sánchez, J & Cárdenas Olivos, J- (2014). “Implementación de Mejora Continua Aplicando la Metodología PHVA de la empresa International Bakery SAC”. Universidad de San Martín de Porres. Recuperado de https://www.usmp.edu.pe/PFII/pdf/20141_8.pdf TEMA 9: Desarrollo de la metodología de Taguchi. Recuperado de: https://www.ugr.es/~mruiz/temas/Tema_9.pdf