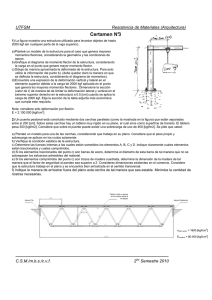

“INFLUENCIA DE LA ADICIÓN DE MICROSÍLICE Y SUPERPLAST. EN LAS PROP. DEL CONCRETO DE ALTA RESIST. EN AQP

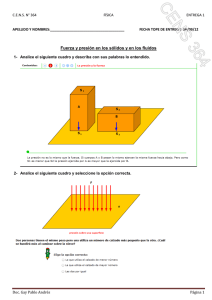

Anuncio