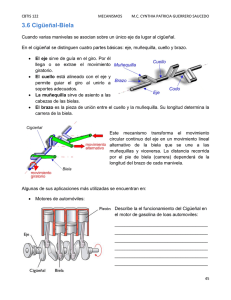

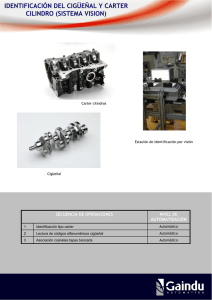

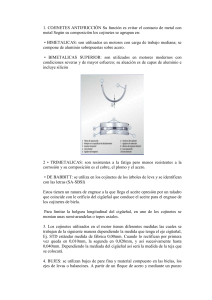

Eje Cigüeñal, Construcción, Características Y Empleo En Los Buques Mercantes

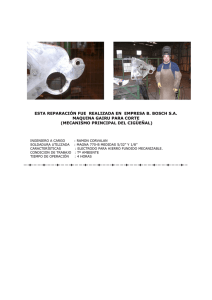

Anuncio