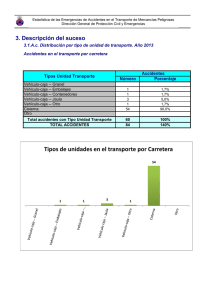

PROPUESTA PARA LA ARTICULACIÓN DE ELEMENTOS DE PREVENCIÓN DE ACCIDENTES MAYORES DENTRO D

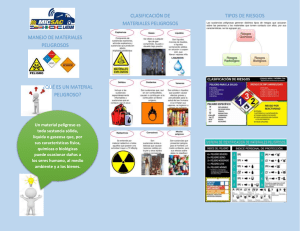

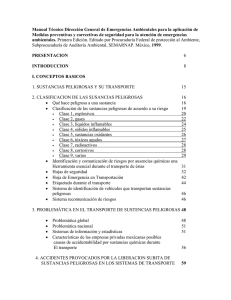

Anuncio