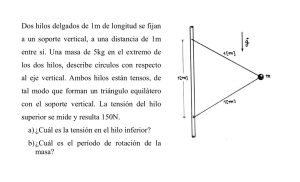

INDUSTRIA TEXTIL La industria textil es el sector de la industria dedicado a la producción de fibras -fibra natural y sintética-, hilados, telas y productos relacionados con la confección de ropa. La manufactura textil es una fase de la producción económica bienes y consiste en la transformación de materias primas, en un principio fibra natural ,lino, cáñamo, algodón, lana, seda, cuero, etc.—, en productos textiles manufacturados, productos elaborados o productos terminados para su distribución y consumo — hilaturas, telas, vestido y calzado—. Las tareas fundamentales son el trabajo de limpieza y preparación de fibras tanto vegetales como animales, el hilado —hilandería—, la tejeduría — utilizando el telar— así como la tintorería y otros acabados. SECTORES TEXTILES: Producción de fibras: Las fibras son las materias primas básicas de toda producción textil, dependiendo de su origen, las fibras son generadas por la agricultura, la ganadería, la química o la petroquimica. Fibra natural y fabricación de fibra sintética Hilandería: Es el proceso de convertir las fibras en hilos. Tejeduría: Es el proceso de convertir hilos en telas (véase también sarga). Tintorería y acabados: Son los procesos de teñir y mejorar las características de hilos y telas mediante procesos físicos y químicos. Confección: Es la fabricación de ropa y otros productos textiles a partir de telas, hilos y accesorios. Alta costura: El sector dedicado a la remuneración de artículos de lujo. Aunque produce cantidades menores de artículos, estos son de gran valor y crean las modas que determinan la dirección del mercado. No tejidos: Producción de telas directamente desde fibras sin pasar procesos de hilatura y tejeduría. Tejidos técnicos. ORIGEN Los tejidos surgen por la necesidad humana de protegerse del frío, de la lluvia, y de otros efectos climáticos. En el neolítico se comenzó a hilar el lino para el verano, y la lana para el invierno, —el huso y el telar son inventos del neolítico—. En la antigua China, se fabricaban tejidos de seda ya alrededor del año 3000 «a. C.» Los egipcios lograron también tener finas telas de lino y de algodón. En Guatemala, los indígenas fabricaban sus telas del algodón y de fibras sacadas y tratadas del magüey. La expresión del sentido del hilo se refiere al sentido en que el hilo de la urdimbre corre en la tela. La línea de dirección del hilo indica la posición en que se deberá alinear los patrones en relación al orillo de la tela. MATERIA PRIMA DE LA INDUSTRIA TEXTIL El término fibras textiles se refiere a las que se pueden hilar o utilizar para fabricar telas mediante operaciones como tejido, trenzado o fieltrado. Entre las fibras textiles más usadas se encuentra el algodón, poliéster, nylon, lycra, y la mezcla de todas estas. Las fibras textiles son polímeros lineales (prácticamente sin entrecruzamientos) de alto peso molecular y con una longitud de cadena lo suficientemente grande para ser hiladas, se pueden clasificar en tres clases: fibras naturales, fibras artificiales y fibras sintéticas. Existen dos tipos de fibras en lo que se refiere a su longitud y a su distribución longitudinal: filamentos continuos (rayón, seda, nylon, orlón y vinyon) y hebras (algodón, lana y fibras sintéticas en hebra), las fibras artificiales en forma de hebras tienen longitudes uniformes y se cortan en filamentos de 6 a 20 cm. Las propiedades mecánicas de las fibras, los hilados, las cuerdas y los tejidos son en muchos casos los que determinan el valor comercial del material, aunque a veces tiene mayor importancia el brillo, la facilidad para teñirse y la calidad eléctrica, las cuales son sometidas a fuerzas extrañas por un determinado tiempo durante el cual actúan. FIBRAS NATURALES Se llama fibra natural a los fragmentos, hebras o pelo, cuyo origen está en la Naturaleza, y que pueden hilarse para dar lugar a hilos o cuerdas Los hilos obtenidos con las fibras , pueden tejerse para producir un tejido o apelmazarse para producir un no tejido. La única fibra natural que es capaz de formar un hilo es la seda; el resto de las fibras se deben teñir e hilar para poder ser utilizadas posteriormente en la fabricación de textiles. Además, las fibras naturales se utilizan para reforzar composites. Las fibras naturales más antiguas que se conocen son fibras de lino. Las fibras textiles naturales se clasifican de acuerdo con su origen: animal, vegetal o mineral. FIBRAS DE ORÍGEN ANIMAL: son las que ha utilizado el ser humano desde tiempos prehistóricos: pelos de diversas especies, secreciones de otras y cueros. Lana: Se suele reservar este vocablo para nombrar el pelo que recubre el cuerpo de las ovejas. Es la principal fibra textil natural. Las dos características más valoradas de las lanas son su elasticidad y su capacidad para absorber la humedad. Cachermir: Proceden del pelo de dos razas distintas de cabra: la cabra de Cachemira y la de Angora. Estas fibras son suaves, sedosas y cálidas. El cachemir se distingue por su liviandad. Crin: Este pelo de caballo es fuere y flexible; se utiliza para rellenos de tapicería, cuerdas, líneas en la caña de pescar, cepillos y pinceles, arcos de instrumentación musicales y tejidos como la crinolina. Seda: Es el único filamento continúo producido por la naturaleza, gracias a la larva del gusano de seda. Puede medir entre 500 y 1500 m de longitud. La seda es resistente y elástica; se distingue por el inimitable crujido, sonido característico de los tejidos de seda. Cuero y Piel: No son fibras como tal, pero son materiales naturales para la industria textil, la confección y la alta costura. El cuero es el pellejo de un animal curtido para fabricar distintas piezas de indumentaria o complementos. Las pieles de los animales pilíferos son utilizadas en la confección de prendas de abrigo para protegerse del frío. FIBRAS DE ORÍGEN VEGETAL: son básicamente celulosa. La celulosa se utiliza en la industria textil y en la fabricación de papel. Las tres fibras vegetales más importantes son el algodón, el lino y el esparto. La clasificación de estas fibras está relacionada con la parte de la planta que se aprovecha. Fibra procedente de frutos y semillas. Entre otras están: el algodón, el cocotero y la ceiba (conocida como «kapok» en países angloparlantes). El fruto del algodón es una cápsula donde se alojan las semillas protegidas por una masa de fibras; estas fibras contienen 91,5% de celulosa pura. Estas fibras de celulosa se utilizan para fabricar hilos, textiles de todo tipo y como materia prima de las fibras artificiales. Fibra procedente del tallo. Entre otras están: el lino, el cáñamo, el ramio y el yute. El tallo del lino produce una fibra suave y flexible; aunque es más fina y más larga que la del algodón, resulta menos flexible porque las paredes de la fibra son más gruesas. En la industria textil, la fibra de lino es la opción en tejidos de lujo para mantelerías, sábanas, vestidos, etc. También se utilizan para bramante o guita, hilo de encuadernación, hilo para caña de pescar... La fibra de cáñamo es brillante, fuerte y duradera; su uso decayó con la prohibición de la marihuana en los años 30 del siglo XX, pues las dos plantas se confudieron. Con la fibra tejida se fabrican lienzos, velas y arpillera; además, la estopa se utiliza en cordelería, para labores de macramé, bisutería, en composites, biocarburantes... La corteza del tallo de ramio produce una fibra fina y débil que se ha utilizado para papel y tejidos en China desde tiempos prehistóricos. Es una fibra burda poco utilizada debido a las dificultades que presenta para su hilado, aunque su mezcla con otra fibra algodón, lana y seda: tiene aplicación en la industria textil. FIBRAS ARTIFICIALES Se llama fibra artificial o fibra semi-sintética a la fibra textil manufacturada a partir de materia prima natural, como la celulosa o proteína animal o vegetal. Las artificiales surgen como respuesta a la necesidad de obtener filamentos largos y resistentes para tejer materiales textiles de calidad. Se distinguen de las fibras sintéticas en que en estas la materia prima es producto de síntesis química. Las fibras artificiales se clasifican en tres grupos de acuerdo con la materia prima de la que se obtienen: celulósicas, proteínicas y algínicas. El grupo de fibras celulósicas es el más importante de los tres. FIBRAS ARTIFICIALES CELULÓSICAS Estas fibras reciben el nombre genérico de rayón, pues «seda artificial» ha caído en desuso. También se conoce como fibra de celulosa regenerada. Las fibras de rayón se elaboran con la celulosa extraída de la pulpa. En primer lugar, se disuelve la celulosa en diversos productos químicos. El líquido resultante se bombea a través de conductos o agujeros, llamados «hileras», y se sumerge en otra disolución química, donde se solidifica en finas hebras. Son fibras artificiales celulósicas: Rayón nitrocelulosa: es la original «seda Chardonnet» que ya no se fabrica por los riesgos que implica el uso de nitrocelulosa. Rayón cuproamonio o cuproamoniacal, también conocido como «cupro»: sus filamentos son más finos que la seda natural; la fabricación está restringida en algunos países por los riesgos medioambientales. Rayón viscosa o «viscosa»: es el más utilizado en el ámbito textil. La fibra corta de rayón de viscosa tiene tacto suave, tiñe bien, es muy absorbente y no acumula electricidad estática. Cuando este rayón es de bambú no es lavable. Rayón acetato y rayón triacetato, también llamados «acetatos»: no son fibra de celulosa pura sino de acetato de celulosa, un compuesto de la misma; se fabrican a base de desperdicios de algodón transformados en acetato de celulosa por tratamiento con anhídrido y ácido acético. FIBRAS SINTÉTICAS La fibra sintética es una fibra textil que proviene de diversos productos derivados del petróleo. Así, las fibras sintéticas son enteramente químicas: tanto la síntesis de la materia prima como la fabricación de la hebra o filamento son producto del ser humano. Con la aparición y desarrollo de las fibras sintéticas la industria textil ha conseguido hilos que satisfacen la demanda que plantean las nuevas técnicas de tejeduría y los consumidores La clasificación tradicional de las fibras sintéticas se basa en la forma de obtención de la molécula, se trata de una polimerización o por condensación o por adición. Polimerización por condensación: dos moléculas se combinan para dar un único producto acompañado de la formación de una molécula de agua. En las fibras sintéticas, las dos moléculas son diferentes y el resultado se llama copolímero. Por este método se obtienen las «fibras de poliamida» (o de nailon) y las «fibras de poliéster». Polimerización por adición: los monómeros, debido a un enlace covalente, son capaces de agruparse químicamente formando polímeros o macromoléculas con distintas estructuras. Por este método se obtienen las «fibras acrílicas», las «fibras de poliolefinas» y las «fibras de elastómeros». Fuera de esta clasificación tradicional se sitúan las nuevas fibras: fibras bicomponentes, microfibras y nanofibras. PROCESOS TEXTILES LOS HILOS Y LA HILATURA Se denomina hilo al conjunto de fibras textiles, continuas o discontinuas, que se tuercen juntas alcanzando una gran longitud y que es directamente empleado para la fabricación de tejidos y para el cosido de estos. Si son fibras de filamento continuo se las denomina hilo continuo, y si se trata de fibras discontinuas formarán el llamado hilado. CARACTERÍSTICAS GENERALES DE LOS HILOS Son las características que definen a los mismos como su composición, grosor, elasticidad, regularidad, etc., expresan con fórmulas estándar, cuantificadas en unidades normalizadas internacionalmente y que son suficientes para que diferentes hilos tengan un nombre propio con el que se pueda definir y conocer. COMPOSICIÓN: Analizado en el microscopio o mediante reactivos específicos que detectan la presencia de componentes determinados. EL DIÁMETRO O GROSOR: Determina el título o número de los hilos, y se estudia mediante el aspes y/o la balanza. ÍNDICE DE TORSIÓN Y DE RETORSIÓN: Se estudia mediante un aparato específico para este examen, el torsiómetro, y fija el índice de torsión de ese hilo. RESISTENCIA: Su medida se expresa en el epígrafe longitud de rotura, que significa la longitud máxima que un hilo puede alcanzar para que, suspendido por uno de sus extremos, se rompa por su propio peso. ALARGAMIENTO: Capacidad que un hilo tiene para sufrir un estiramiento sin romperse. Se da medido por un dinamómetro. ELASTICIDAD: Es la capacidad para resistir un estiramiento y recuperar su longitud primitiva una vez cesa el estiramiento. REGULARIDAD: Variaciones de diámetro que experimenta un hilo a lo largo de su extensión. Lo mide el regularímetro. Y tiene en su expresión los siguientes puntos de referencia: Nudos, Gatas (gruesos máximos), Xemics (gruesos mínimos) y Neps (enmarañamiento de fibras). LAS FIBRAS: Referido este indicativo respecto de la composición de cada hilo: Longitud de las fibras que lo forman. Finura de estas fibras. Forma y orientación de ellas. A veces se añaden otros datos. ACABADO: Indicado en el coeficiente de fricción y medido por el frictómetro. ASPECTO: Este dato da una idea del comportamiento del hilo en la prenda (FILOPLANO) supuesto de estudio. LA HILATURA O HILADO El objetivo del hilado y de los procesos que lo preceden es transformar las fibras individuales en un hilo continúo cohesionado y manejable. Los procesos aplicados a las fibras varían según el tipo empleado. El algodón, la lana, el lino, el yute y otras fibras naturales se hilan cada una de forma diferente. La historia de la hilatura está en el mismo origen de la utilización que el hombre hizo de las fibras naturales. En ese origen, la primera herramienta de hilado fueron las propias manos del hombre que, realizando una sencilla torsión sobre un manojo de fibras, manufacturó un hilo simple, susceptible de ser hilado nuevamente, trenzado, o empleado en la fabricación de tejidos. FASES DE LA HILATURA 1- DESEMPACADO: Es la primera labor realizada sobre la fibra. Una vez desatada o abierta la bala de algodón, lana, lino, etc, se llevan a cabo dos operaciones: las de disgregación y limpieza. DISGREGACIÓN: Consiste en la separación de los componentes. También se llama abertura de la fibra, porque ésta llega en paquetes donde ha estado comprimida tal vez largo tiempo. LIMPIEZA: Eliminación de impurezas mediante la circulación de aire a alta velocidad. Con estas dos operaciones se forma lo que en algunos sitios se llama el batido de la fibra. 2- CARDADO: La materia prima pasa por un nuevo proceso de disgregación (el cardado), hasta que cada fibra queda tan suelta que puede recuperar su forma más natural (rizado, etc.), pero sin perder proximidad de las fibras entre sí de forma que se mantiene el batido como masa de fibras. Después pasa a la planta de hilatura y entra en el proceso de hilado. MECHADO: adelgazamiento de la masa o batido de fibras, enderezándolas parcialmente, formando una trama delgada llamada mecha o cinta cardada. La máquina que hace esta operación se compone esencialmente de dos cilindros guarnecidos de un material grueso y entre ellos se hace pasar el batido de fibra. ESTIRADO: De entre los dos rodillos anteriores, sale la mecha de fibra y pasa por otros rodillos cada uno girando a velocidad algo superior al anterior, lo que obliga a la mecha de fibras a un mayor adelgazamiento y homogeneidad. 3- PEINADO O PARALELIZACIÓN: Cuando la estrecha masa de fibras, que es la cinta cardada, es suficientemente fina, éstas, dentro de ella, son susceptibles de ordenarse y orientarse en la dirección en que posteriormente se construirá el hilo. Peinado. Es ordenación de las fibras, aplicada a la cinta cardada; una fase de hilatura que se hace solamente en caso de fibras largas, por ejemplo, el algodón, y comienza eliminando las fibras demasiado cortas. De esta fase salen fibras en una primera posición paralela. Doblado: Regula de forma continua la masa de fibras que va a entrar en la fase siguiente. 4- TRENZADO O PRIMERA TORSIÓN: Entrelazado de las fibras en la máquina llamada mechera, para darle la cohesión al hilo resultante. Reduce el volumen del hilo y perfecciona el paralelismo de las fibras, lo que aumenta su tenacidad y le proporciona más suavidad en su superficie al dejar sueltas menos puntas de fibras. La forma en que de aquí sale la fibra se llama mecha de primera torsión; la masa de fibras ha tomado la primera forma de hilo. 5- HILATURA: Estirado y torsión, cuando se trata de hilo de un cabo. Es la operación que concluye haciendo del hilo simple un hilado de fibras discontinuas. Los hilados de filamentos son casi todos artificiales o sintéticos, ya que el único filamento natural es la seda, que corresponde a menos del 1% de la producción de fibras e hilos. La unión de filamentos, su torsión o ambas cosas a la vez, forman el hilo de filamento. Estos hilados de filamentos, excepto los especiales, son lisos (no tienen extremos sueltos y, por tanto, no se da en ellos pilling), sedosos, con un lustre superior al de los hilos hilados. 6- LA HILATURA CONVENCIONAL: Desde principios de los sesenta se utiliza una máquina llamada de hilatura directa, que eliminó la mechera sustituyéndola por un dispositivo de anillos que tuercen el hilo a la vez que lo están estirando; produce un hilo más grueso que si existe la mecha previa. 7- LA HILATURA SIN TORSIÓN: Consiste en pasar el hilo de primera torsión por una solución de apresto, dándole así el compacto que se le pide. Son hilos sin resistencia. 8- HILATURA DE AUTO TORSIÓN: Consiste en que, al salir las fibras de la mechera, se hacen pasar dos mechas juntas por entre dos rodillos paralelos, que se desplazan adelante y atrás para estirar las mechas y giran para torcerlas. 9- HILATURA DE CABO ABIERTO: No tiene mechera ni trenzadora de anillos. En este caso la primera mecha de fibras entra en un recipiente giratorio a gran velocidad y por el que circula aire para arrastrar la mecha al colector por donde sale ya con una primera torsión. 10- ACABADO: Retorsión, cuando se trata de hilo de varios cabos. OTRAS OPERACIONES ENCONADO: devanado en uno o varios carretes en forma de cono, de donde se desenrollan mejor que en cilindros. El hilo puede ser sometido a tratamientos mecánicos posteriores a la hilatura: texturizado, voluminizado, rizado, ondulado, etc, de acuerdo al tejido que se pretenda fabricar. Vaporizado, por ejemplo, para el caso de la hilatura sin torsión, que se vaporiza el hilo con almidón u otro producto. SISTEMAS DE NUMERACIÓN DE HILOS La numeración de un hilo es la relación entre el grosor del hilo y la longitud y peso del mismo. Se expresa en términos de longitud por unidad de peso. Hay varios sistemas para determinar este NÚMERO, sistemas que clasificamos en dos grupos: sistemas directos y sistemas inversos. SISTEMAS DIRECTOS: Basados en medir el peso de una longitud determinada del hilo. Cuanto más alto es el NÚMERO DIRECTO de un hilo significa que tanto más grueso es ese hilo. SISTEMAS INVERSOS: Basados en medir la longitud de hilo que contiene un peso determinado. Cuanto más alto sea el NÚMERO INVERSO tanto más fino será el hilo. CLASIFICACIÓN DE HILOS SEGÚN SU ESTRUCTURA HILO SIMPLE: Hilo con torsión o sin ella en el cual se puede suprimir esa torsión en una sola y única operación de des-torsión. HILO RETORCIDO: Hilo compuesto por varios hilos simples de la misma longitud que están torcidos, pueden ponerse paralelos en una sola y única operación de des-torsión. HILO CABLEADO: Hilo compuesto por otros varios que están retorcidos mediante una o varias operaciones de torsión. De los hilos integrantes, al menos uno ha sido previamente torcido. HILO DOBLADO: Hilo resultante de la unión de varios hilos, ya sean simples, retorcidos o cableados. HILO METÁLICO: Filamento continúo de metal, que se incorpora a la industria textil una vez recubierto de un material plástico flexible e impermeable. HILO TEXTURIZADO: Hilo textil continuo, con o sin torsión, con uno o varios filamentos ondulados; por efecto de la ondulación, tiene un aspecto de hinchado. El texturizado es un tratamiento dado a los hilos de filamento continuo, destinado a modificar su estructura y obtener un aspecto de rizado. MODIFICADOS: Hilos de gran elasticidad. Voluminosos: de elasticidad normal, pero volumen aumentado. Bicomponentes: por ejemplo, de poliamida-poliéster y poliéster-poliacrilonitrilo. HILO CUBIERTO: Hilo formado por el enrollamiento regular de un hilo, lámina, filamento o hilo metálico sobre otro que forma un alma. HILOS ELÁSTICOS: Pueden ser hilos elásticos solos o recubiertos de fibras naturales o de filamentos sintéticos. Se utilizan en prendas de deporte, bañadores, y para cualquier clase de tejidos extensibles. HILO FANTASÍA: Hilo que ha sido fabricado distinto de un hilo clásico, a base de mezclas diversas de materias y fibras para conseguir un aspecto diferente y emplearlos en la fabricación de tejidos novedosos. Su composición esencialmente es la siguiente: Hilo de alma, es el hilo que forma el núcleo del resultante. Hilo de efecto, el destinado a producir la fantasía. Hilo de ligadura, es el hilo que sujeta el conjunto. A los hilos de fantasía, e incluso a los texturizados, se les suele nombrar genéricamente hilos especiales. LOS GÉNEROS TEXTILES Y SU ESTRUCTURA Tejido es el cuerpo obtenido en forma de lámina que se obtiene mediante el cruzamiento y enlace de dos series de hilos textiles, una longitudinal y otra transversal. Existen tejidos que se construyen con un solo hilo que se va enlazando consigo mismo, como es el caso de los géneros de punto y el ganchillo. También existen telas no tejidas como es el caso del fieltro y algunas entretelas. El tejido común, el más corriente y abundante, el más importante, está compuesto por dos series de hilos, longitudinal y transversal; la serie longitudinal se denomina urdimbre y la transversal trama. Hay una serie de términos usuales que son definitorios de los tejidos de calada: URDIMBRE: Se llama urdimbre a la serie longitudinal de hilos. Determina la longitud del tejido (6 metros de tela). TRAMA: Es la serie transversal que se cruza con la urdimbre. Determina el ancho de la tela ( 1,40 mt., 1,50 mt.). BIES: Se dice del sentido o dirección diagonal del tejido. LIGAMENTO: Es la norma, ley o manera de entrecruzarse los hilos de urdimbre y trama en cada pasada para formar un tejido determinado. También es la representación gráfica de esta ley en papel cuadriculado, en el que cada signo tiene un significado explicativo: Tipos de ligamentos: Se dan tres tipos de ligamentos: ligeros o pesados, según que la cubriente sea más de trama que de urdimbre, y neutros si la cubriente es a partes iguales. En los tejidos de calada existen variaciones en la apariencia o textura de las telas, estas se definen por el curso o movimiento en que se intercalan los hilos de urdimbre y trama, estas variantes del tejido se denominan ligamentos. VARIANTES DE TEJIDO SEGÚN SU ESTRUCTURA: Esta sencilla clasificación obedece a la fórmula con que en los tejidos de calada intervienen los elementos que los constituyen. Telas sencillas: formadas por 1 urdimbre y 1 trama. Telas a dos caras: compuestas a base de 2 urdimbres y 1 trama. Telas dobles: formadas por dos telas sencillas superpuestas, compuestas por 2 urdimbres y 2 tramas. Ambas telas pueden estar unidas de diferentes maneras. Telas múltiples: compuestas por diversas telas simples que van uniéndose entre sí (aplicación en tapicerías). Terciopelos y panas: Tejidos formados por 1 urdimbre y 1 trama que forman el cuerpo del tejido (basamento) y otra urdimbre y otra trama que al ser cortada produce una superficie velluda. Ya obteniendo la tela se pasará al proceso del diseño. DISEÑO TEXTIL El diseño textil es la disciplina involucrada en la elaboración de productos para la industria textil, tales como fibras, hilos y tejido textil con propiedades y características específicas, con el fin de satisfacer diversas necesidades humanas, como la obtención de insumos para el desarrollo de otros productos en los campos de la confección y decoración. También tiene que ver con los textiles técnicos, área en la que se desarrollan telas especializadas para la medicina, arquitectura, ingeniería, deportes y en ropas, etc. ACABADOS GENERALES DE LAS TELAS Se define cómo acabado al proceso realizado sobre el tejido para modificar su apariencia, tacto o comportamiento. Algunos acabados, como el coloreado o el gofrado, son fáciles de reconocer, porque son visibles; otros, como el planchado durable, no son visibles, pero tienen un efecto importante sobre el comportamiento de la tela. La tela llamada estameña es aquella que, sin importar su coloreado, se ha tejido en un telar y no ha recibido ningún acabado. Ciertos aspectos son necesarios a tener en cuenta: • Todo acabado eleva el costo de la tela. • Un acabado permanente dura toda la vida de la prenda. • Un acabado durable dura parte de la vida de la prenda. • Un acabado temporal permanece en la prenda hasta que ésta se lava en agua o en seco. • Un acabado renovable puede aplicarse de forma doméstica sin ningún equipo costoso. PROCESOS DEL ACABADO DE TEXTILES Limpieza: Es un acabado elemental pero que industrialmente tiene una gran importancia. Las fibras naturales crudas tienen engomados que hacen que la tela se haga más rígida y que interfieren en la absorción de líquidos. La tela se debe desgomar antes de aplicar cualquier acabado. Así mismo durante el tisaje se ensucian y deben limpiarse. Existen tres tipos específicos de limpieza: • El desgomado de la seda. • El descrudado del algodón. • El lavado de la lana. Blanqueo: Se utiliza para eliminar el coloreado de las telas. Todo blanqueador daña el tejido; debe aplicarse con precaución y controlando la tinta y la concentración de agentes reductores. Carbonizado: Tratamiento que se aplica en telas e hilos de lana con ácido sulfúrico, destruye la materia vegetal de la tela. Se hace también con la lana regenerada para así poder eliminar cualquier celulosa que haya sido empleada en la tela original. Mercerizado: Es la acción de la sosa cáustica sobre la tela; se utiliza en el algodón y lino y consigue un aumento del lustre, el brillo y la suavidad. Provoca un encogimiento del tejido de hasta un 25%; aumenta la resistencia y produce una mayor afinidad a los colorantes. Goseado: Es la combustión de los extremos protuberantes de las fibras que se encuentran en los extremos de las telas, o en la superficie y que producen en ellas asperezas, matan el brillo y dan lugar a la aparición de pilling. El goseado es la primera operación de acabado en las telas de algodón que vayan a recibir tratamientos transparentes. Rasurado: Las telas crudas se rasuran para eliminar las fibras sueltas o los extremos de los hilos, nudos y otros defectos similares. Las telas de pelo y las perchadas se rasuran para controlar la longitud del pelo y la superficie o para producir un diseño o dibujo sobre ella. Cepillado: Sigue al rasurado, para limpiar la superficie de la tela y eliminar residuos dejados por el rasurado. Batanado: Se aplican en las telas de lanas para mejorar la apariencia y el tacto. Las telas se batanan por la aplicación de humedad, calor y fricción (ese es un proceso leve de enfieltrado). Fijado: Es un proceso de acabado de la lana que se utiliza para estabilizar la tela de lana. La tela se mete en agua caliente, después en agua fría y después se hace pasar entre rodillos. Ésta es la lana lavada, que posibilita la confección de prendas que van a soportar lavados domésticos. Decizatado: Produce un acabado liso, sin arrugas y un tanto suave en las telas de lana peinadas o cardadas y en mezclas de lana y fibras artificiales. El proceso es comparable a la plancha con vapor. Maceado: Consiste en hacer pasar el tejido lentamente sobre un gran tambor de madera donde es golpeada con pequeñas mazas de madera; aplana los hilos y hace que el tejido parezca menos abierto. A mayor área de superficie le da más lustre, mayor absorbencia y suavidad a la tela. Calandrado (torculado): Es un acabado mecánico que se realiza en conjuntos de rodillos a través de los cuales pasa la tela. Hay varios tipos, el calandrado simple, el calandrado por fricción, el torculado, el calandrado de moaré y el gofrado. Rameado: Es otra de las operaciones finales, consistente en enderezar y, a la vez, secar las telas. Si la tela se introduce torcida en la rama, al sacarse quedará desviada de hilo (pata). Secado de bolsas: Las toallas y telas elásticas, como los tejidos de punto, no se secan con una rama sino con una secadora de zigzag, donde se hace sin tensión. Inspección: Las telas se revisan haciéndolas pasar sobre una revisadora con buena iluminación. Se cortan los hilos rotos y se marcan los defectos de manera que puedan hacerse ajustes al vender la tela. ACABADOS ESTETICOS DE LAS TELAS Los géneros textiles pueden recibir acabados que modifican su apariencia y el tacto, estos acabados pueden dar origen a una tela nueva o especial. Existen varios tipos de acabados los cuales son: ACABADOS TIPO RECUBRIMIENTOS Almidonados: Esta técnica da mayor rigidez al tejido. La aplicación del almidón en la confección industrial es similar a la doméstica, excepto que en la industrial se hace una mezcla de almidón con ceras y aceites que actúan como suavizantes. Acabados superficiales de látex, resinas y uretano: Se emplean para aumentar la resistencia de las telas a la abrasión, darles lustre, las hace impermeables y se le puede dar un acabado totalmente nuevo como por ejemplo la imitación de cuero. Telas con acabado superficial por latex, resinas y uretano. Perchado: Acabado qué se les aplica a los tejidos para lograr una apariencia a felpa dando sensación de calidez, suavidad y cambia el aspecto estético. Las telas parchadas pueden construirse de algodón de fibra corta. Tela con acabado tipo perchado. Calandrado: Acabado que da brillo a la tela, el brillo puede ser temporal o duradero y depende de los materiales utilizados ya que para el temporal se utiliza almidón y ceras, pero para el duradero se utiliza resinas. Existen diferentes tipos de calandrado los cuales son: Calandrado Moaré: Da un acabado con forma de marca de agua a la tela. Acabado Calandrado Gofrado: Este acabado da una apariencia de calandrado. tipo patrones resultados con la ayuda de rodillos los cuales se calientan desde el interior y dejan los patrones impregnados en la tela. TEÑIDO Los textiles pueden teñirse de distintas formas: las telas pueden colorearse una vez tejidas (tinte en la pieza), pueden teñirse las fibras sueltas en una cuba (tinte en bruto) y, por último, puede teñirse el hilo o filamento antes de tejerlo (tinte en el hilo). Los hilos sintéticos también pueden recibir un tinte previo incorporando pigmentos coloreados en la solución de hilado antes de extraer los filamentos a través de las boquillas de hilatura (tinte en masa o solución). Los textiles pueden pasar por el teñido en cualquier etapa de su fabricación: fibra, hilo o tejido. Proceso de teñido. El proceso de teñido consta de que el tejido se trate con una solución fijadora llamada mordiente, que es la que absorberá el tinte con el textil y luego se sumerge el tejido en un baño de tinte ESTAMPADO Es la más importante y versátil de las técnicas usadas para agregar diseño, color y distinción a las telas. Puede considerarse como una técnica que combina arte, ingeniería, y tecnología de teñido para producir imágenes. Para realizar el estampado y elegir el mejor método para la tela a tratar se deben considerar los siguientes aspectos: Fibras: Los tintes son específicos para los diferentes tipos de telas, por esto los tintes se eligen en base a las fibras que componen la tela. Cada fibra tiene propiedades de absorción que determinan el tipo de químico adecuado para su estampación Hilos: los hilos que construyen los tejidos tienen influencia en el estampado. Debido a que el color estampado puede variar según la vellosidad, torsión y lustre de los hilos. Si los hilos están muy torcidos pueden impedir que la pasta penetre profundamente en el bucle, y resulte con una pobre fijación del color. Adicionalmente, los hilos finos a medianos son generalmente más fáciles de estampar que los hilos gruesos o con efecto. Construcción de la tela: Las propiedades estructurales del tejido impactan la tela estampada terminada, así como el mismo proceso de estampado. Cualquier tela con superficie de textura presentará más problemas para estamparse comparada con una tela de superficie plana. Adicionalmente, las telas con construcciones delgadas o transparentes pueden presentar problemas de estampado comparadas con telas de construcción más gruesa con el mismo contenido de fibra. ESTAMPADO DE PANTALLA DE CAMA PLANA. En la industria textil este proceso es una versión automática del viejo estampado de pantalla de seda operado manualmente, conocido como serigrafía. Para prendas como camisetas, camisas, sudaderas, gorras el proceso operado a mano es usado frecuentemente. Una pantalla separada debe ser construida o grabada para cada color en el diseño de estampados. Si el diseño tiene cuatro colores, entonces cuatro pantallas deben ser grabadas. El proceso de pantalla de cama plana es semi-discontinuo, operación empezar-parar. De un punto de vista productivo, el proceso es lento. El método tiene limitantes de diseño. El tamaño del diseño repetido está limitado a las dimensiones de ancho y largo de la pantalla plana. Tampoco se pueden hacer patrones continuos con este método, como rayas. Sin embargo, este método ofrece numerosas ventajas. Esta técnica también permite múltiples pasos o golpes del alimentador de pintura para que se puedan aplicar grandes cantidades de pasta para penetrar una pila de telas como sábanas y toallas. Aproximadamente del 15-18% de la producción mundial de tejido estampado está hecho en máquinas de pantalla de cama plana actualmente. Proceso de estampado de pantalla de cama plana. ESTAMPADO EN PANTALLA ROTATORIA En concepto la idea es tomar una pantalla plana y simplemente darle forma dentro un rodillo sellando los extremos de ambas pantallas planas juntas. La simple modificación convierte un proceso semi- continuo en uno continuo. Con este proceso de estampado se obtienen mayor velocidad de producción, dependiendo de la complejidad del diseño y la construcción del tejido. Inicialmente, patrones no continuos como rayas no podía estamparse con este método debido a las costuras de las pantallas rotativas. Sin embargo, con el desarrollo de las pantallas sin costura, estos patrones continuos se hicieron posibles. Proceso de estampado de pantalla rotatoria. ESTAMPADO DE RODILLO GRABADO Es una moderna técnica de estampado con rodillo desarrollada a finales del siglo XIX y principios del siglo XX. Esta era la única técnica continua, hasta el desarrollo de la pantalla de estampado rotativo. En este método, un pesado cilindro de cobre (rodillo) se graba con el diseño del estampado, grabando el diseño en el cobre. El cobre es suave así que una vez que el rodillo está grabado con el diseño de estampado, se electrogalvaniza con cromo para aumentar su durabilidad. Maquina para estampado por rodillos grabados. ESTAMPADO DIGITAL DE INYECCIÓN DE TINTA Desde una perspectiva técnica, las máquinas de estampado digital de inyección de tinta para textiles son idénticas a las que se utilizan con las computadoras de escritorio. Para acomodar las telas, estas máquinas varían de 60 a 84pulgadas de ancho. Una vez programadas, la estampadora digital de inyección de tinta aplica el patrón al sustrato. El estampado digital ofrece grandes capacidades de diseño tales como imagen fotográfica de calidad y la habilidad de cambiar de un diseño a otro sin desperdiciar nada de tela. Impresora para estampado digital por inyección de tinta CONFECCIONES TEXTILES Se basa en la transformación del tejido, obtenido en las fases anteriores, en un producto textil dirigido al consumidor final. Se dan dos fases centrales, la de corte y la de cosido, pero el proceso completo se divide en: Diseño y patronaje Extendido, marcado y corte Confección, revisado y etiquetado Plancha Acabado, plegado, embalado y transportado DISEÑO Y PATRONAJE • El diseño consiste en la creación de un croquis de un modelo de prenda determinado para su fabricación posterior. Constituye el inicio de la actividad de confección e influirá de forma notable en el éxito o fracaso de la colección, dependiendo de si se ha realizado una buena o mala elección de los diseños que la componen. • Al proceso de diseño le sigue el de patronaje que consiste en la realización de los patrones de la prenda a confeccionar (uno para cada pieza y talla). Los patrones sirven de modelo paro cortar y coser. Previamente, se habrán elegido las tallas en las que se quieren fabricar cada diseño. A partir de estos patrones se crean marcadas de corte, que el cortador utiliza para cortar las piezas del patrón. EXTENDIDO, MARCADO Y CORTE El proceso de corte engloba las operaciones de extendido y marcado y tiene por objeto cortar el perfil de los patrones de las prendas a confeccionar e identificar y agrupar las piezas cortadas por tallas, de tal forma que puedan ser manipuladas fácil y cómodamente en la sección de costura. En el extendido, el tejido se extiende en varias pilas sobre una mesa de corte. Después se disponen las marcadas sobre el tejido a cortar, cuya longitud y anchura dependerán de las exigencias de producción. El marcado es propio del sistema de corte convencional y no se da en el corte automático ni en el de presión o troquel. Los sistemas de corte empleados en la confección son los siguientes: CORTE MANUAL O CONVENCIONAL: aunque es el más empleado, tecnológicamente es el más elemental. CORTE POR PRESION O TROQUEL(TROQUELADO): los distintos elementos de la máquina de corte se presionan contra las fibras del tejido. En este proceso se pueden utilizar distintas máquinas de corte (cortadora por presión de elementos, cortadora por presión de marcada entera, cortadora por presión a tela suelta y cortadora por presión de paneles) dependiendo de la marcada utilizada. CORTE AUTOMÁTICO: se realiza por medio de una cuchilla que obedece las coordenadas impuestas por un ordenador central. El operario sólo interviene en las operaciones de mantenimiento o control. CONFECCIÓN En el proceso de confección se les da la forma y el acabado final necesario a los artículos para destinarlos a un uso específico. En los puestos de cosido se unen las piezas del tejido, previamente acondicionadas, de acuerdo al diseño. Para su ejecución, el operario, suele adoptar posturas inadecuadas por lo que es un proceso que tiene una influencia muy directa sobre el individuo. El acabado consiste en darle las últimas pinceladas (ojales, botones, entre otros) a la prenda antes de obtener el producto final. REVISADO Y ETIQUETADO Una vez que la prenda ha sido confeccionada, se la revisa, manualmente o con una máquina, con el fin de constatar que la prenda ha sido confeccionada de forma adecuada y no presenta ningún defecto. Al mismo tiempo se procede a su limpieza si se detecta algún tipo de manchas antes de pasar al proceso de etiquetado. El etiquetado puede realizarse manualmente o con máquinas y consiste en colocar en la superficie del tejido, mediante calor, con un cocido, a pistola, etc., unas etiquetas en las cuales deben aparecer una serie de datos identificativos de la prenda como son la talla, el fabricante, la composición, las formas de lavado, planchado, etc. PLANCHADO La finalidad de este proceso es darle a la prenda la apariencia final con la que llegará al usuario. Es un proceso muy manual y obliga a elegir métodos de trabajo muy específicos dependiendo de las peculiaridades de cada tipo de prenda, cada tipo de tejido, su composición, formas, etc. Para conseguir un buen planchado se deben dar una serie de factores como son humedad, presión, temperatura y enfriamiento de las prendas. PLEGADO, EMBALADO Y TRANSPORTADO El plegado y embolsado son los procesos que tienen lugar después del planchado. Se pueden realizar de forma manual o mecánica y pueden adaptarse a la forma de presentación del producto a través de una serie de automatismos que facilitan el empaquetado, flejado y sellado plástico. La materia textil es transportada a lo largo de las distintas fases del proceso de confección mediante diversos mecanismos. Con este transporte se pretende: - Aumentar la rapidez de la producción. - Tener ordenada la producción (modelos, tallas, colores, etc.). - Disminuir los recursos. - Aumentar la flexibilidad. - Sincronizar tareas y tiempos entre los distintos puestos de trabajo. Por último, las prendas confeccionadas se almacenan antes de ser distribuidas para su venta.