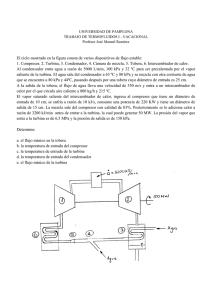

Compresor alternativo Un compresor alternativo, también denominado de pistón, reciprocante (transliteración demasiado directa del inglés reciprocating), recíproco o de desplazamiento positivo, es un compresor de gases que funciona por el desplazamiento de un émbolo dentro de un cilindro (o de varios) movido por un cigüeñal para obtener gases a alta presión.12 El gas a comprimir entra, a presión ambiental, por la válvula de admisión en el cilindro, aspirado por el movimiento descendente del pistón, que tiene un movimiento alternativo mediante un cigüeñal y una biela, se comprime cuando el pistón asciende y se descarga, comprimido, por la válvula de descarga. En estos compresores la capacidad se ve afectada por la presión de trabajo. Esto significa que una presión de succión baja implica un caudal menor; para una presión de descarga mayor, también se tiene un caudal menor. Se utiliza en refinerías de petróleo, transporte de gases (gasoductos), plantas químicas, plantas de refrigeración. Uno de sus usos es la fabricación, por soplado, de envases de vidrio o plástico (Tereftalato de polietileno o PET), para líquidos. Sirven también para alimentar herramientas neumáticas, tales como martillos o perforadoras. Compresor centrífugo. Los compresores centrífugos, son también llamados compresores radiales, son un tipo especial de turbomaquinaria que incluye bombas, ventiladores, o compresores.1 Los modelos más primitivos de este tipo de máquina2 eran bombas y ventiladores. Lo que diferencia a estos de los compresores es que el fluido de trabajo puede ser considerado incompresible, permitiendo así un análisis preciso a través de la ecuación de Bernouilli. Por contra, cualquier compresor moderno se mueve a altas velocidades por lo que su análisis debe asumirse como de fluido compresible. Si se le quiere dar una definición, se puede considerar que los compresores centrífugos producen un incremento de densidad mayor que un 5 por ciento. Además, la velocidad relativa del fluido puede alcanzar un número de Mach 0.3 si el fluido de trabajo es aire o nitrógeno. Por otro lado, los ventiladores incrementan mucho menos la densidad y operan a Mach mucho más bajo. De forma ideal, un compresor dinámico aumenta la presión del fluido a base de comunicarle energía cinética-energía/velocidad con el rotor. Esta energía cinética se transforma en un incremento de presión estática cuando el fluido pasa por un difusor Turbocompresor Un turbocompresor o también llamado turbo es un sistema de sobrealimentación que usa una turbina centrífuga para accionar mediante un eje coaxial con ella, un compresor centrífugo para comprimir gases. Este tipo de sistemas se suele utilizar en motores de combustión interna alternativos, especialmente en los motores diésel. En algunos países, la carga impositiva sobre los automóviles depende de la cilindrada del motor. Como un motor con turbocompresor tiene una mayor potencia máxima que otro de la misma cilindrada, un modelo turboalimentado pagaría menos impuestos que un motor sin turbocompresor de la misma potencia En los motores sobrealimentados mediante este sistema, el turbocompresor consiste en una turbina accionada por los gases de escape del motor de explosión, en cuyo eje se fija un compresor centrífugo que toma el aire a presión atmosférica después de pasar por el filtro de aire y lo comprime para introducirlo en los cilindros a mayor presión que la atmosférica. Los gases de escape inciden radialmente en la turbina, saliendo axialmente, después de ceder gran parte de su energía interna (mecánica + térmica) a la misma. El aire entra al compresor axialmente, saliendo radialmente, con el efecto secundario negativo de un aumento de la temperatura más o menos considerable. Este efecto se contrarresta en gran medida con un enfriado Compresor de Tornillo El compresor de tornillo es un compresor de desplazamiento positivo. El compresor de tornillo basa su tecnología en el desplazamiento del aire, a través de las cámaras que se crean con el giro simultáneo y en sentido contrario, de dos tornillos, uno macho y otro hembra. El aire llena los espacios creados entre ambos tornillos, aumentando la presión según se va reduciendo el volumen en las citadas cámaras. El sentido del desplazamiento del aire es lineal, desde el lado de aspiración hasta el lado de presión, donde se encuentra la tobera de salida. El compresor de tornillo puede ser lubricado o exento. La diferencia entre ambos estriba en el sistema de lubricación. En el compresor de tornillo lubricado, se inyecta aceite en los rotores para lubricar, sellar y refrigerar el conjunto rotórico. En el caso del compresor exento, los rotores trabajan en seco, suministrando aire sin contaminar por el aceite de lubricación. Para ampliar esta información puede consultar el artículo técnico sobre los diferentes tipos de compresores y el artículo que explica cómo funciona un compresor de tornillo lubricado. COMPRESOR SCROLL Se puede considerar como la última generación de los compresores rotativos de paletas, en los cuáles éstas últimas han sido sustituidas por un rotor en forma de espiral, excéntrico respecto al árbol motor, que rueda sobre la superficie del estator, que en lugar de ser circular tiene forma de espiral concéntrica con el eje motor. La superficie de contacto entre ambas espirales se establece en el estator (en todas sus generatrices) y en el rotor también en todas sus generatrices. Como se puede comprobar, hay otra diferencia fundamental respecto a los compresores rotativos de paletas, y es la de que la espiral móvil del rotor no gira solidariamente con este último, sino que sólo se traslada con él paralelamente a sí misma. En cuanto al funcionamiento, este tipo de compresores se basa en que las celdas o cámaras de compresión de geometría variable y en forma de hoz, están generadas por dos caracoles o espirales idénticas, una de ellas, la superior que está fija (estator), en cuyo centro está situada la lumbrera de escape, y la otra orbitante (rotor), estando montadas ambas frente a frente, en contacto directo una contra la otra. La espiral fija y la móvil cuyas geometrías se mantienen en todo instante desfasadas un ángulo de 180º, merced a un dispositivo antirotación, están encajadas una dentro de la otra de modo que entre sus ejes hay una excentricidad, para conseguir un movimiento orbital del eje de la espiral móvil alrededor de la espiral fija. Evaporador Se conoce por evaporador al intercambiador de calor donde se produce la transferencia de energía térmica desde un medio a ser enfriado hacia el fluido refrigerante que circula en el interior del dispositivo. Su nombre proviene del cambio de estado sufrido por el refrigerante al recibir esta energía, luego de una brusca expansión que reduce su temperatura. Durante el proceso de evaporación, el fluido pasa del estado líquido al gaseoso. Los evaporadores se encuentran en todos los sistemas de refrigeración como neveras, equipos de aire acondicionado y cámaras frigoríficas. Su diseño, tamaño y capacidad depende de la aplicación y carga térmica de cada uso. Condensador El condensador termodinámico es utilizado muchas veces en la industria de la refrigeración, el aire acondicionado o en la industria naval y en la producción de energía eléctrica, en centrales térmicas o nucleares. La condensación se puede producir bien utilizando aire mediante el uso de un ventilador o con agua (esta última suele ser en circuito cerrado con torre de refrigeración, en un río o la mar). La condensación sirve para condensar el vapor, después de realizar un trabajo termodinámico; por ejemplo, una turbina de vapor o para condensar el vapor comprimido de un compresor de frío en un circuito frigorífico. Cabe la posibilidad de seguir enfriando ese fluido, obteniéndose líquido subenfriado en el caso del aire acondicionado. Adopta diferentes formas según el fluido y el medio. En el caso de un sistema fluido/aire, está compuesto por un tubo de diámetro constante que curva 180° cada cierta longitud y unas láminas, generalmente de aluminio, entre las que circula el aire. Un condensador es un cambiador de calor latente que convierte el vapor (en estado gaseoso) en vapor en estado líquido, también conocido como fase de transición. El propósito es condensar la salida (o extractor) de vapor de la turbina de vapor para así obtener máxima eficiencia e igualmente obtener el vapor condensado en forma de agua pura de regreso a la caldera. Condensando el vapor del extractor de la turbina de vapor, la presión del extractor, que está por encima de la presión atmosférica, es reducida hasta estar por debajo de la presión atmosférica, incrementando la caída de presión del vapor entre la entrada y la salida de la turbina de vapor. Esta reducción de la presión en el extractor de la turbina de vapor, genera más calor por unidad de masa de vapor entregado a la turbina de vapor, por conversión de poder mecánico.