REPÚBLICA BOLIVARIANA DE VENEZUELA

UNIVERSIDAD NACIONAL EXPERIMENTAL

POLITÉCNICA

“ANTONIO JOSÉ DE SUCRE”

VICERRECTORADO PUERTO ORDAZ

DEPARTAMENTO DE INGENIERÍA INDUSTRIAL

TRABAJO DE GRADO

SISTEMA DE INFORMACIÓN PARA EL CONTROL Y SEGUIMIENTO DE LA

GESTIÓN DE MANTENIMIENTO APLICADO A LAS TOLVAS DE CELDAS P-19 Y V

LÍNEA EN TALLER CENTRAL DE CVG VENALUM C.A.

TUTOR ACADÈMICO:

ING. FLORES DANIEL

AUTOR (A):

BR. SALAZAR M. YUANMAR I.

TUTOR INDUSTRIAL:

V- C.I.: 24.855.317

ING. INAGAS LUIS

CIUDAD GUAYANA, MARZO DEL 2019

.

SISTEMA DE INFORMACIÓN PARA EL CONTROL Y SEGUIMIENTO DE LA

GESTIÓN DE MANTENIMIENTO APLICADO A LAS TOLVAS DE CELDAS P-19 Y V

LÍNEA EN TALLER CENTRAL DE CVG VENALUM C.A

UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA

“ANTONIO JOSÉ DE SUCRE”

VICERRECTORADO PUERTO ORDAZ

DEPARTAMENTO DE INGENIERÍA INDUSTRIAL

TRABAJO DE GRADO

SISTEMA DE INFORMACIÓN PARA EL CONTROL Y SEGUIMIENTO DE LA

GESTIÓN DE MANTENIMIENTO APLICADO A LAS TOLVAS DE CELDAS P-19 Y V

LÍNEA EN TALLER CENTRAL DE CVG VENALUM C.A.

Autor: SALAZAR MALAVÉ YUANMAR IRINA

Trabajo de investigación que se presenta ante el Departamento de Ingeniería Industrial de la

Universidad Nacional Experimental Politécnica “Antonio José de Sucre” como requisito

académico para obtener el título de Ingeniero Industrial.

_____________________

_____________________

Ing.Daniel Flores

Ing. Luis Inagas

Tutor Académico

Tutor Industrial

CIUDAD GUAYANA, MARZO DEL 2019

SALAZAR MALAVÉ. YUANMAR IRINA.

Sistema De Información Para El Control Y Seguimiento De La Gestión

De Mantenimiento Aplicado A Las Tolvas De Celdas P-19 Y V Línea En

Taller Central De CVG VENALUM C.A.

Pág. 109

Trabajo de Grado

Universidad Nacional Experimental Politécnica “Antonio José de Sucre”.

Vicerrectorado Puerto Ordaz.

Departamento de Ingeniería Industrial.

Tutor Académico: Ing. Flores Daniel.

Tutor Industrial: Ing. Inagas Luis.

Capítulos: I. El Problema. II. Marco Referencial. III. Diseño

Metodológico.

IV.

Análisis

de

Resultados.

Recomendaciones.

Ciudad Guayana, Marzo del 2019.

Conclusiones.

UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA

“ANTONIO JOSÉ DE SUCRE”

VICERRECTORADO PUERTO ORDAZ

DEPARTAMENTO DE INGENIERÍA INDUSTRIAL

TRABAJO DE GRADO

ACTA DE APROBACIÓN

Quienes suscriben, miembros del jurado evaluador designados por el Departamento de Ingeniería

Industrial de la Universidad Nacional Experimental Politécnica “Antonio José de Sucre”,

Vicerrectorado Puerto Ordaz, para examinar el informe de trabajo de grado presentado por la

ciudadana:YUANMAR IRINA SALAZAR MALAVE, portadora de la Cédula de Identidad Nº

V-24.855.317, titulado:SISTEMA DE INFORMACIÓN PARA EL CONTROL Y

SEGUIMIENTO DE LA GESTIÓN DE MANTENIMIENTO APLICADO A LAS

TOLVAS DE CELDAS P-19 Y V LÍNEA EN TALLER CENTRAL DE CVG VENALUM

C.A.,consideramos que dicho informe cumple con los requisitos exigidos. A tal efecto, lo

declaramos APROBADO.

En Ciudad Guayana, a los ___ de marzo del dos mil diecinueve.

_____________________

_____________________

Ing.Daniel Flores

Ing. Luis Inagas

Tutor Académico

Tutor Industrial

CIUDAD GUAYANA, MARZO DEL 2019

Dedicatoria

Primero a mi DIOS Padre Todopoderoso, por bendecirme en todo momento de mi vida y a lo

largo de mi carrera. Gracias Padre Amado por cuidarme y protegerme siempre.

A mi madre Yuraima Malavé, por darme la vida, por todo el amor incondicional, apoyo y

confianza que tuviste en mí en todo momento. Siempre me motivaste a seguir adelante y a luchar

por mis sueños, por nuestros sueños, eres y serás un ejemplo para mí. ERES LA MEJOR DE

TODAS.

A mi padre Antonio Salazar, MI AMIGO INCONDICIONAL, por estar conmigo siempre, en

los buenos y malos momentos de mi vida, siempre has confiado en mí y me has brindado tu

apoyo incondicionalmente, gracias a ti y tus consejos hoy soy una persona de bien y capaz de

lograr lo que me proponga en la vida.

A mis hermanas: Salazar Yuannis, Salazar Yuliannis y Salazar Yuriannis, las niñas de mi vida

por estar presente en cada momento de mi vida y a los hijos más hermosos del mundo que me

han regalado; mi angelito Grey, mi princesa Brasil, el Guerrero más cariñoso Noah, mi negrito

bello Aarón, mi chino hermoso Santi, Meu Meu de la tía Thiago y mi hij@ que viene en camino.

A mi novio Jefferson González, a ti por ser mi inspiración, por ser mi colega a partir de ahora y

por todo tu apoyo, gracias por estar siempre conmigo en las buenas y malas.

A mi hija hermosa que ahora está en el cielo, te amare siempre , fuiste la mejor mascota de

todas.

i

Agradecimientos

Al Ing. Daniel Flores, por ser mi Tutor Académico, estar siempre al pendiente y haber sido de

mucha ayuda durante la realización de este proyecto.

Al Ing. Luis Inagas por ser mi Tutor Industrial y brindarme el apoyo en la empresa para la

realización de este proyecto.

A la empresa C.V.G VENALUM C.A., por darme la oportunidad de realizar en sus instalaciones

mí Práctica Profesional.

Al departamento de planificación de mantenimiento y a todos los que laboran allí, por darme la

bienvenida y hacerme sentir parte de ellos.

Al departamento Taller Central, taller de tolvas, por brindarme el apoyo y toda la información

necesaria para el desarrollo de este proyecto.

A la Universidad Nacional Experimental Politécnica ‟UNEXPO‟, por permitirme ser parte de

su familia y día a día entrenarme para ser un buen profesional.

Al Departamento de Ingeniería Industrial, especialmente a los profesores que me impartieron

sus conocimientos y por su orientación en el transcurso de mi carrera.

A mi compañera y amiga incondicional: Ibelice Hernández; le agradezco por estar siempre ahí,

en cada paso, en cada asignatura, y convencerme de seguir cada vez que quería tirar la toalla, por

compartir todo este tiempo conmigo, y ser la mejor compañera de todas, sin duda alguna este

logro también es tuyo, te quiero muchísimo.

ii

UNIVERSIDAD NACIONAL EXPERIMENTAL POLITÉCNICA

“ANTONIO JOSÉ DE SUCRE”

VICERRECTORADO PUERTO ORDAZ

DEPARTAMENTO DE INGENIERÍA INDUSTRIAL

TRABAJO DE GRADO

SISTEMA DE INFORMACIÓN PARA EL CONTROL Y SEGUIMIENTO DE LA

GESTIÓN DE MANTENIMIENTO APLICADO A LAS TOLVAS DE CELDAS P-19 Y V

LÍNEA EN TALLER CENTRAL DE CVG VENALUM C.A.

Autor: Salazar Malavé, Yuanmar Irina

Tutor Académico: Ing. Daniel Flores

Tutor Industrial: Ing. Luis Inagas

Fecha: Marzo del 2019

Resumen

Este proyecto de investigación tuvo como propósito el diseño de un sistema de información para

el control y seguimiento de la gestión de mantenimiento aplicado a las tolvas de celdas p-19 y v

línea en taller central de CVG VENALUM C.A. con la finalidad de poder controlar y registrar

todos los mantenimientos aplicados a las tolvas que son desempeñados en el área, y evaluarlos

mediante parámetros establecidos en relación con las metas y observar la tendencia en un lapso

de tiempo. Es un estudio de tipo no experimental, con una investigación de campo y descriptiva

ya que, abarcó la descripción y análisis de la situación actual, plasmando recomendaciones en

función de minimizar la problemática, apoyándose con la realización de un diagrama causa efecto

el cual reflejó las causas que originaban las deficiencias en el seguimiento y ejecución de las

reparaciones, consecutivamente se propuso un modelo de codificación que permitirá la

trazabilidad de las tolvas, se establecieron indicadores de control de gestión y se reflejaron en los

formatos de registro para el control de los mantenimientos que fueron elaborados. Finalmente se

evaluó el nivel de aceptación de los formatos a través de una encuesta realizada a los

involucrados.

Palabras claves: sistema de información, indicadores, control, tolvas, seguimiento, gestión,

mantenimiento, formatos de registro.

iii

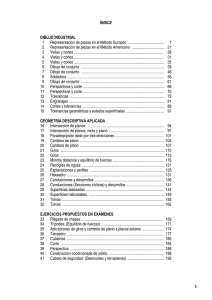

Índice General

Dedicatoria ........................................................................... Ошибка! Закладка не определена.

Agradecimientos.............................................................................................................................. ii

Resumen ......................................................................................................................................... iii

Índice General .................................................................................................................................iv

Índice de figuras ............................................................................................................................ vii

Índice de tablas ............................................................................................................................. viii

Introducción ..................................................................................................................................... 1

CAPÍTULO I .................................................................................................................................... 4

El Problema ...................................................................................................................................... 4

Planteamiento del Problema ......................................................................................................... 4

Objetivo General........................................................................................................................... 6

Objetivos Específicos ................................................................................................................... 6

Justificación .................................................................................................................................. 6

Alcance ......................................................................................................................................... 7

Limitaciones ................................................................................................................................. 7

CAPITULO II .................................................................................................................................. 8

Marco Teórico .................................................................................................................................. 8

Antecedentes de la investigación .................................................................................................. 8

Descripción de la Empresa ......................................................................................................... 10

Sector Productivo ....................................................................................................................... 10

Proceso Productivo de CVG VENALUM C.A .......................................................................... 11

Ubicación Geográfica ................................................................................................................. 14

iv

Filosofía de Gestión .................................................................................................................... 14

Objetivos de la Empresa ............................................................................................................. 15

Políticas de la empresa ............................................................................................................... 15

Estructura Organizativa de la Empresa ...................................................................................... 17

Descripción del Área donde se realizó el Trabajo de Grado ...................................................... 18

Departamento de Ingeniería en mantenimiento .......................................................................... 18

Departamento Taller Central ...................................................................................................... 20

Bases teóricas ............................................................................................................................. 22

Glosario de términos ................................................................................................................... 33

CAPITULO III ............................................................................................................................... 35

Diseño Metodológico ..................................................................................................................... 35

Tipo de Investigación ................................................................................................................. 35

Diseño de la Investigación .......................................................................................................... 36

Población y Muestra ................................................................................................................... 37

Técnicas e Instrumentos de Recolección de Datos ..................................................................... 37

Procedimiento Metodológico ..................................................................................................... 40

Cronograma de Actividades ................................................. Ошибка! Закладка не определена.

CAPITULO IV ............................................................................................................................... 43

Análisis de resultados ..................................................................................................................... 43

Diagnosticar la situación actual del taller de tolvas para identificar las fallas existentes .......... 43

Diagrama Causa-Efecto. ............................................................................................................. 45

Proponer un modelo de codificación para hacer posible la trazabilidad de las tolvas ............... 48

Modelo de codificación de tolvas propuesto. ............................................................................. 49

v

Establecer indicadores de control de gestión de mantenimiento para medir el desempeño de las

reparaciones aplicadas en el taller de tolvas .............................................................................. 53

Indicadores de Control de Gestión Para la Recepción de Tolvas. .............................................. 53

Indicadores de Control de Gestión Para la Entrega de Tolvas. .................................................. 61

Elaborar formatos para el control y seguimiento del mantenimiento de tolvas P-19 y V línea . 67

Gestión Para la Recepción de Tolvas. ........................................................................................ 67

Gestión Para la Entrega de Tolvas. ............................................................................................. 70

Implementar los formatos de registros para llevar a cabo el seguimiento y control de los

mantenimientos de tolvas P-19 y V línea ....................................................................................... 73

Formato de recepcion de tolvas. ................................................................................................. 74

Formato de entrega de tolvas. ..................................................................................................... 78

Encuesta general para conocer el nivel de aceptación del sistema de información ................... 84

Conclusiones .................................................................................................................................. 86

Recomendaciones ........................................................................................................................... 88

Referencias ..................................................................................................................................... 89

Anexos ............................................................................................................................................ 91

........................................................................................................................................................ 93

vi

Índice de figuras

Figura 1. Proceso Productivo de C.V.G VENALUM C.A. ........................................................... 13

Figura 2.Ubicación geográfica de C.V.G VENALUM C.A. ......................................................... 14

Figura 3. Estructura Organizativa de C.V.G VENALUM C.A...................................................... 17

Figura 4. Gerencia de Mantenimiento Industrial ........................................................................... 19

Figura 5. Departamento de Taller Central. ..................................................................................... 21

Figura 6. Diagrama Ishikawa de las deficiencias en el seguimiento y control del mantenimiento

de tolvas.......................................................................................................................................... 45

Figura 7. Modelo de codificación de tolvas ................................................................................... 52

Figura 8. Diseño de Formato para la gestión de Recepción de Tolvas. ......................................... 67

Figura 9. Diseño de Formato para la Gestión de entrega de tolvas. ............................................... 70

Figura 10. Formato de control de recepción de Tolvas (datos del mes de enero). ......................... 74

Figura 11. Resumen de origen de tolvas. ....................................................................................... 75

Figura 12. Resumen de tipo de tolvas recibidas. ............................................................................ 75

Figura 13. Resumen de Reparación requerida. .............................................................................. 76

Figura 14. Fallas asociadas a las tolvas recibidas. ......................................................................... 77

Figura 15. Indicador de Nivel de tolvas ingresadas (datos del mes de enero). .............................. 78

Figura 16. Formato de control de entrega de tolvas (datos del mes de enero). .............................. 79

Figura 17. Resumen de destino de tolvas reparadas....................................................................... 80

Figura 18.Resumen de tipo de tolvas reparadas. ............................................................................ 80

Figura 19. Resumen de la reparación aplicada a las tolvas. ........................................................... 81

Figura 20. Resumen del estado de tolvas reparadas. ...................................................................... 81

Figura 21. Nivel de cumplimiento de los mantenimientos (datos del mes de enero). ................... 82

vii

Figura 22. Resultados de la encuesta para conocer el nivel de aceptación del SI. ......................... 85

viii

Índice de tablas

Tabla 1. Modelo de Codificación (Área de la empresa donde se encuentra la tolva). ................... 49

Tabla 2.Modelo de Codificación (Tipo de tolva). .......................................................................... 50

Tabla 3. Modelo de Codificación (Número de tolva). ................................................................... 52

Tabla 4. Indicadores de control de gestión de recepción de tolvas ................................................ 54

Tabla 5. Indicador de Nivel de tolvas ingresadas al taller ............................................................. 60

Tabla 6. Indicadores de Control de Gestión Para la Entrega de Tolvas. ........................................ 62

Tabla 7. Indicador de Orden de Trabajo Terminada por complejo. ............................................... 65

Tabla 8. Base de datos de Formato de Recepción de tolvas. ......................................................... 69

Tabla 9. Base de datos de Formato de Entrega de tolvas. .............................................................. 72

Tabla 10. Resumen automático de indicadores de recepción de tolvas (datos del mes de enero). 74

Tabla 11. Resumen automático de indicadores de entrega de tolvas (datos del mes de enero). .... 79

Tabla 12. Encuesta para conocer el nivel de aceptación del sistema de información. ................... 84

ix

Introducción

C.V.G. VENALUM pertenece al grupo de la Corporación Venezolana de Guayana, y tiene como

misión principal la producción de aluminio líquido primario; está formada por tres áreas

operativas, las cuales son: Carbón, Colada y Reducción; esta última la conforman tres complejos

de celdas de reducción denominados: Complejo I, Complejo II y Complejo III o V línea.

Los complejos de celdas de reducción son las áreas destinadas específicamente a la

transformación de alúmina primaria en aluminio líquido a través de un proceso de reducción

electrolítica. Los complejos I y II conforman un total de 720 celdas, 360 cada uno. Y en V-Línea

existen 185, esto nos da un total de 905 celdas en C.V.G VENALUM C.A. Cada una de ellas está

conformada por diferentes elementos, entre los cuales se encuentran las tolvas, que son las

encargadas de suministrar alúmina y fluoruro a las mismas.

Debido a las condiciones de operación continua, las tolvas de las celdas sufren daños en sus

componentes. Es por ello que se creo el taller de reparación de tolvas perteneciente al

Departamento de Taller Central de CVG VENALUMC.A el cual tiene como función principal

reparar las tolvas y sus diferentes mecanismos internos, aplicando técnicas de mantenimiento

correctivo con la finalidad de reactivar la celda a la cual pertenece la misma ya que permitiendo

esto se puede dar el proceso de obtención del aluminio, siendo este último el producto principal

de la empresa.

La idea delSistema de Información para el control y seguimiento de la gestión de mantenimiento

aplicado a las tolvas de celdas P-19 y V línea en taller central de CVG VENALUM C.A.surge

con el principal objetivo de poder controlar y registrar todos los mantenimientos correctivos

1

aplicados a las tolvas que son desempeñados en el área, y evaluarlos mediante indicadores en

relación con las metas de producción y observar la tendencia en un lapso de tiempo definido.

Los indicadores de control de gestión del mantenimiento al ser datos esencialmente cuantitativos

que permiten observar cómo se encuentran las cosas en relación con algún aspecto de la realidad

que nos interesa conocer, permiten alcanzar el cumplimiento de objetivos, ayudar a la toma de

decisiones, anticipar problemas futuros, controlar mejor los recursos consumidos, asignar

responsabilidades, evaluar su cumplimiento y comprobar la efectividad de su planificación

estratégica. Además, darán a conocer el estado de los mantenimientos realizados en el taller de

reparación de tolvas, con respecto a la cantidad de tolvas que llegan para ser reparadas, el

complejo de donde provienen, las condiciones de sus mecanismos, que persona la entrega y quien

la recibe.

De igual manera cuando ya son reparadas en qué condiciones salen del taller, que tipo de

reparación se les aplicó, a que complejo se dirigen. Es decir, toda la información clave para una

adecuada actuación de los diferentes responsables y la toma de decisiones.

El presente trabajo está estructurado de la siguiente manera:

En el capítulo I El Problema: Se presenta la problemática existente en la empresa,

adicionalmente se expresan los objetivos de la investigación tanto general como

específico, la justificación, alcance y limitaciones del estudio.

En el capítulo II Marco Referencial: Se realiza una reseña de la empresa donde se

efectuó la investigación, sus principales lineamientos y actividades, así como descripción

2

de las áreas involucradas en el estudio, antecedentes de investigación, bases teóricas y

glosario de términos.

En el Capítulo III Diseño Metodológico: Se describen los aspectos relacionados con el

diseño y tipo de investigación, las técnicas e instrumentos para la recolección de datos, la

población y muestra; y los procedimientos que se llevaron a cabo para el cumplimiento

del objetivo de la investigación.

En el capítulo IV Análisis de resultados: se muestran los resultados arrojados por la

investigación y su interpretación.

Por último, se presentan las conclusiones y recomendaciones aportadas, y las referencias

bibliográficas.

3

CAPÍTULO I

El Problema

En este capítulo se describe y delimita la problemática hallada en el taller de reparación de tolvas.

Además, se establecen los objetivos generales y específicos de este estudio.

Planteamiento del Problema

La empresa CVG VENALUM C.A está encargada de la producción del aluminio, utilizando

como materia prima la alúmina, criolita, aditivos químicos y energía eléctrica. Este proceso para

obtener aluminio se realiza en celdas electrolíticas las cuales poseen tolvas que permiten el

bombeo necesario de alúmina. Dentro del mecanismo de las tolvas se encuentran ubicados los

conjuntos rompe costras encargados de abrir camino en la boquilla por la cual se bombea la

alúmina, ya que constantemente en esa área tiende a formarse una coraza (costra) la cual debe ser

removida para evitar que la tolva se tranque. Actualmente las tolvas que se encuentran en las

celdas operativas tienen muchos años de funcionamiento motivo por el cual

se tienden a

perforar, obstruir, doblar o dañar piezas en su interior, así mismo los cilindros rompe costras

continuamente sufren daño por desgaste mecánico. Debido a ello surge la necesidad de habilitar

un área para reparar las mismas, por lo tanto se activó un taller auxiliar destinado para tal fin.

El taller de reparación de tolvas perteneciente al Departamento de Taller Central de CVG

VENALUM C.A tiene como función principal subsanar las tolvas y sus diferentes mecanismos

internos, aplicando técnicas de mantenimiento. Allí constantemente se presentan desviaciones a

la hora de realizar las reparaciones, puesto que no existe un registro formal de cada Tolva que

llegay se desconoce la cantidad de fallas presentes en un periodo, además tampoco cuentan con

formatos que reflejen información detallada de las reparaciones aplicadas a las tolvas una vez son

4

retiradas, igualmente se desconoce que trabajador la entrega para que se le realice mantenimiento

y quien la recibe cuando ya ha sido reparada.

Debido a lo antes descrito surge la necesidad en primer lugar proponer un modelo para

codificar las tolvas de celdas, lo que permitirá una vez se implemente hacer posible su

trazabilidad, luego definir indicadores de control de gestión de mantenimiento que serán

reflejados en unos formatos de verificación, revisión, recepción y entrega de las tolvas reparadas,

con el objetivo principal de poder evaluar el desempeño de los mantenimientos realizados en el

taller de reparación de tolvas, mediante parámetros establecidos en relación con las metas, así

mismo observar la tendencia de los indicadores en un lapso de tiempo durante el proceso de

evaluación, esto permitirá que el Dpto. Taller Central tenga registro de las reparaciones. Todo

esto para que el funcionamiento de las tareas a realizar en el taller se den de manera óptima,

además de ello se logrará llevar un control de las cantidades de tolvas de celdas P-19 y V línea

reparadas.

Ante esta situación surgen las siguientes interrogantes:

¿Cuáles son las fallas presentes en el taller de tolvas con respecto a los mantenimientos que allí se

realizan?

¿Cuál sería el modelo de codificación idóneo para permitir la trazabilidad de las tolvas?

¿Qué efecto tendría el hecho de realizar controles de los mantenimientos de tolvas P-19 y V línea

a través de indicadores de gestión?

¿Qué ventajas tendría el uso de formatos de registro para el control y seguimiento de los

mantenimientos de tolvas de celdas P-19 y V línea?

¿Qué técnicas se pueden utilizar para conocer los beneficios de un sistema de información para el

control y seguimiento de la gestión del mantenimiento?

5

Objetivo General

Diseñar un sistema de información para el control y seguimiento de la gestión de mantenimiento

aplicado a las tolvas de celdas P-19 y V línea en taller central de CVG VENALUM C.A.

Objetivos Específicos

1. Diagnosticar la situación actual del taller de tolvas para identificar las fallas existentes.

2. Proponer un modelo de codificación para hacer posible la trazabilidad de las tolvas.

3. Establecer indicadores de control de gestión de mantenimiento para medir el desempeño de

las reparaciones aplicadas en el taller de tolvas.

4. Elaborar formatos para el control y seguimiento del mantenimiento de tolvas de celdas P-19

y V línea.

5. Implementar los formatos de registros para llevar a cabo el seguimiento y control de los

mantenimientos de tolvas P-19 y V línea.

6. Realizar un estudio para conocer el nivel de aceptación del Sistema de Información.

Justificación

Esta investigación es importante para el departamento de taller central pues permite no solo

tener un mejor control y seguimiento de las reparaciones que se realizan a las tolvas, sino que

también se podrá tener conocimiento de la cantidad que se reciben en el taller y paralizan el

funcionamiento de la celda una vez se implemente en un futuro no muy lejano el modelo de

codificación propuesto, lo que hará que la trazabilidad de las tolvas sea posible.

Además, se puede estar al tanto de manera más detallada del desempeño de las reparaciones

que son realizadas en el taller a través de la medición de los indicadores de control de gestión de

6

mantenimiento que fueron establecidos. Toda esta información está plasmada en los formatos de

registro y es de suma importancia para la elaboración de reportes que se presentan en el

Departamento de Taller Central, ante la Superintendencia de Talleres y Gerencia de ingeniería en

mantenimiento.

Alcance

Para el desarrollo de este proyecto en el taller auxiliar (Reparación

de Tolvas) del

Departamento de Taller Central unidad adscrita a la Superintendencia de Talleres perteneciente

a la Gerencia de Mantenimiento Industrial de CVG VENALUMC.A.se tuvo un tiempo de 16

semanas de estadía dentro del área laboral. En dicha investigación se tomó todo lo relacionado a

las actividades y operaciones que se ejecutan en la reparación de las tolvas de celdas, debido a

que la finalidad de este trabajo fue el diseño de un sistema de información para el control y

seguimiento de la gestión del mantenimiento aplicado a las tolvas de celdas P-19 y V línea en

taller central en CVG VENALUM C.A., en un periodo comprendido desde el 17 de diciembre

del 2018 hasta el 12 de abril del 2019.

Limitaciones

Para la elaboración de este proyecto, las limitaciones presentadas fueron las siguientes:

Ausencia de documentación formal en el taller de reparación de tolvas.

Dependencia de la disposición de tiempo de diferentes autoridades para el suministro de

información relevante para el desarrollo de este trabajo.

7

CAPITULO II

Marco Teórico

Antecedentes de la investigación

Con el fin de destacar la relevancia del estudio, y proporcionar un sustento teórico que permita

una mayor comprensión de la investigación, se procedió a la revisión de diversos trabajos

previos, referidos al objeto de estudio, los cuales sirvieron de base para el desarrollo de este

trabajo. Entre dichas revisiones se pueden mencionar las siguientes:

El trabajo de grado presentado por Armijos (2017) en la Universidad de Chile titulada “Diseño e

implementación de un modelo de indicadores de gestión tuvo como propósito la identificación de

procesos claves o críticos que desempeñan los hospitales, para de esa manera generar

unapropuestadeindicadoresorientadosacontrolareladecuadousoderecursoseinfraestructura.

El

enfoque metodológico se realizó en dos etapas, una de ellas de carácter inicial referida al

levantamiento de información en entidades hospitalarias a través de las visitas de campo, y la otra

en la indagación, búsqueda y/o propuesta de indicadores de gestión relacionados con procesos

claves que fueron determinados en la etapa inicial.

El trabajo concluyo que la evaluación del desempeño se ha convertido en los últimos

tiempos, en un mecanismo o instrumento para mejorar los resultados de los recursos, por medio

del cual se puede determinar el porcentaje de cumplimiento de las metas u objetivos trazados por

la organización en un determinado periodo, permite además, generar una alarma en caso que

algún procedimiento u objetivo no se esté cumplimiento en los tiempos y plazos establecidos, en

sí, permite monitorear y corregir a tiempo dichas anomalías presentes.

Este trabajo fue vital para el presente estudio, debido a que este realiza el diseño y la

implementación de indicadores, muestra la importancia de los mismos para la evaluación del

8

desempeño con respecto al cumplimiento de metas y además despliega técnicas que sirvieron de

guía para la obtención de información necesaria para generar la propuesta de control de la gestión

del mantenimiento a través del uso de indicadores.

Sabariego (2011), realizó un Trabajo de Grado denominado “Propuesta de un Modelo de Control

de Gestión para las empresas del estado basado en el Cuadro de Mando Integral” en la

Universidad de Carabobo. El estudio tuvo como propósito desarrollar un modelo de Control de

Gestión Gerencial basado en el cuadro de mando integral, empleando como técnica de

recolección de datos la observación directa a través de una encuesta, se concluye que los

indicadores aplicados son muy básicos y se recomienda poner en práctica el modelo propuesto

que nace de la visión y misión de la empresa y la traduce en objetivos, metas e indicadores

medibles de desempeño organizacional, contribuyendo al mejoramiento continuo, se propone un

total de ocho indicadores, dos por cada perspectiva del cuadro de mando integral.

El aporte de este antecedente a la presente investigación, se basó en su practicidad, dado que es

aplicado un modelo de indicadores para el control de la gestión de la empresa, esto sirvió de pilar

que servirá de base para los indicadores que fueron diseñados en la propuesta final y además

constituyo una guía en cuanto a la metodología empleada para la recolección de datos,

instrumentos utilizados, técnicas de análisis y procesamiento de resultados obtenidos.

Por otra parte Castro (2006) en su trabajo de grado presentado en la Universidad Austral de

Chile, titulado “Proceso de Codificación de Equipos y Aplicación del Sistema SAP en la Gestión

del Mantenimiento en Ampliación de la Planta Arauco Remanufactura Tres Pinos”. Tuvo como

objetivo principal Realizar la codificación de todos los objetos técnicos nuevos instalados en la

planta Arauco y desarrollar la aplicación del módulo de Planta en la gestión del mantenimiento.

9

Esto ayudaría a la organización y configuración de los equipos informáticos de la planta para

hacer más cómodo el ingreso de datos e información al sistema y hacer posible la trazabilidad de

los objetos para saber en qué área de la planta Arauco se encuentran.

El trabajo concluyo que la planta Arauco Remanufactura Tres Pinos gracias a la labor de

codificación que fue realizada pudo contar con la totalidad de sus objetos técnicos codificados, lo

que se traduce en una mejora en la gestión de mantenimiento y de los indicadores de mantención.

Este estudio fue importante para el presente trabajo, debido a que este explica la realización del

proceso de codificación y Ubicación técnica de los equipos, por lo tanto sirvió como un

instrumento de orientación para proponer el modelo de codificación de tolvas óptimo y funcional

para poder hacer posible su trazabilidad, lo que permitirá una vez sea implementado hacerle un

seguimiento a cada tolva que ingresa al taller para mantenimiento correctivo.

Descripción de la Empresa

La empresa CVG VENALUM C.A se encarga de la producción del aluminio, utilizando como

materia prima la alúmina, criolita y aditivos químicos (fluoruro de calcio, litio y magnesio). Este

proceso de producir aluminio se realiza en celdas electrolíticas.

Dentro del proceso de producción de la planta industrial, existen mecanismos de alimentación

que desempeñan un papel fundamental en el funcionamiento de la misma, los cuales son: la

Planta de Carbón, Planta de Colada, Planta de Reducción e instalaciones auxiliares.

Sector Productivo

La industria del aluminio C.V.G. VENALUM, es una empresa de sector productivo

secundario, ya que esta se encarga de transformar la alúmina (materia prima) en aluminio, el cual

10

es procesado en diferentes formas: cilindros, pailas, lingotes, etc., de acuerdo a los pedidos

realizados por sus clientes.

Proceso Productivo de CVG VENALUM C.A

La producción de aluminio se logra mediante los procesos operacionales de Carbón,

Reducción y Colada:

Carbón.

Los ánodos que se requieren para el proceso de reducción electrolítica, se fabrican en la Planta

de Carbón, conformada por Molienda y Compactación, Hornos de Cocción y Envarillado de

Ánodos.

En Molienda y Compactación, a partir de coque de petróleo calcinado, brea de alquitrán,

desecho verde y cabos, se fabrican los ánodos verdes, los cuales reciben tratamiento térmico en

Hornos de Cocción, con el fin de mejorar sus propiedades físicas y mecánicas.

En Envarillado, los ánodos cocidos son acoplados a barras conductoras de electricidad

(varillas) y luego se trasladan a celdas, para el proceso de reducción electrolítica.

En las plantas de Recuperación de Baño, se limpian los cabos provenientes de celdas para

separar y procesar los restos de baño electrolítico. Se procesa además, material de baño a granel.

El baño molido se envía a las Líneas de Reducción para la operación de las celdas.

En el Dpto. Varillas y Refractarios se ensamblan las varillas anódicas y se reparan las que

presentan defectos en la barra y/o en el yugo. La unidad también es responsable del

acondicionamiento refractario de las secciones de Hornos de Cocción; de los hornos de

inducción, crisoles rociadores y crisoles de fundición, de Envarillado.

Reducción.

11

En las celdas se efectúa el proceso de reducción electrolítica mediante el cual se transforma la

alúmina en aluminio. La producción de aluminio se inicia con la recepción y almacenamiento de

alúmina primaria, que es convertida en alúmina secundaria (enriquecida con fluoruro) y

procesada en el baño electrolítico de la celda para obtener aluminio líquido; y culmina con el

trasegado y despacho del aluminio en crisol, al área de Colada.

El área de Reducción está integrada por cinco (5) líneas de producción, con una capacidad

nominal de producción equivalente a 430.000 t/año de aluminio líquido. Cada línea consta de180

celdas electrolíticas, totalizando 900 celdas: 720 de tecnología Reynolds, en las Líneas 1,

2(Complejo I), 3 y 4 (Complejo II) y 180 celdas de tecnología HydroAluminium, en V Línea.

Colada.

El aluminio líquido en crisol, recibido en el área de Colada, se vierte en los hornos de

retención, donde se preparan las aleaciones para elaborar los productos terminados, según el

requerimiento del cliente. Concluidos los procesos de fabricación de lingotes y cilindros, el

aluminio está disponible para la venta a los mercados nacionales e internacionales. El despacho

de productos al cliente, se efectúa según las condiciones establecidas en el documento

contractual.

El área de Colada tiene capacidad para procesar 555.000 t/año de metal, distribuido en

diferentes productos del modo siguiente: lingotes de 10 kg, con capacidad nominal de

20.000t/año; lingotes de 22 kg, con capacidad de 250.000 t/año; lingotes de 680 kg, con

capacidad de80.000 t/año, y cilindros con capacidad para 105.000 t/año. Adicionalmente, se

despacha metal líquido en crisoles, a clientes nacionales, con capacidad de 100.000 t/año.

12

Figura 1. Proceso Productivo de C.V.G VENALUM C.A.

Fuente: Intranet de la empresa C.V.G VENALUM C.A.

13

Ubicación Geográfica

C.V.G. VENALUM está ubicada en la zona Industrial Matanzas en Ciudad Guayana, urbe

creada por decreto presidencial el 2 de Julio de 1961 mediante fusión de Puerto Ordaz y San

Félix.

Figura 2.Ubicación geográfica de C.V.G VENALUM C.A.

Fuente: Intranet de la empresa C.V.G VENALUM C.A.

Filosofía de Gestión

Misión.

Producir y comercializar aluminio de manera sustentable, para satisfacer los requerimientos

de nuestros clientes, proveedores, accionistas y trabajadores, contribuyendo con el

fortalecimiento de la cadena productiva del aluminio e impulsando el desarrollo integral de la

nación.

14

Visión.

Ser líder en la producción de aluminio, utilizando la capacidad instalada de forma sustentable,

garantizando la satisfacción de nuestros accionistas, clientes y proveedores con estándares de

calidad mundial.

Objetivos de la Empresa

Implementar programas sociales.

Maximizar los ingresos.

Generar utilidad operativa.

Optimizar los costos.

Transformar los 25% de la producción de semielaborados para el año 2022.

Recuperar la utilización de la capacidad instalada.

Instalar una nueva línea de producción con tecnología actualizada.

Garantizar fuerza laboral necesaria, apta y motivada.

Asegurar la infraestructura de comunicaciones y sistemas de información requeridos por

la organización.

Políticas de la empresa

Política Integrada de los Sistemas de Gestión.

CVG Venalum, con la participación de sus trabajadores y proveedores, produce y

comercializa aluminio de forma sustentable, comprometiéndose a:

- Garantizar los requerimientos del cliente.

- Mejorar de forma continua los sistemas de gestión.

15

- Cumplir la legislación vigente y otros requisitos que suscriba la empresa en materia de

Calidad, Ambiente, Seguridad y Salud Laboral.

Política de Productividad y Rentabilidad.

La Empresa deberá orientar su gestión a garantizar la máxima productividad y rentabilidad en

armonía con el avance técnico de la industria y la situación del mercado del aluminio, explotando

las oportunidades de sinergia de acción que identifiquen los diferentes ámbitos de competencia.

Política Comercial.

En materia de comercialización, la empresa deberá emprender acciones para garantizar el

máximo valor agregado de la cesta de productos, conciliando la excelencia técnico-económica

con el máximo retorno de mercado.

Política Social.

CVG Venalum como empresa del Estado venezolano a fin de contribuir con el desarrollo de la

economía nacional, impulsará proyectos de carácter socioeconómicos generadores de empleo y

bienestar social para la región, que elevan la calidad de vida de la comunidad que la circunda.

Política de Desarrollo.

CVG Venalum deberá impulsar el desarrollo integral y sostenido del sector del aluminio,

orientando su acción como una extensión regional del Estado en pro de la reactivación, desarrollo

y consolidación de la cadena transformadora nacional y del parque metalmecánico conexo

16

Estructura Organizativa de la Empresa

Figura 3. Estructura Organizativa de C.V.G VENALUM C.A

Fuente: Intranet de la empresa C.V.G VENALUM C.A

17

Descripción del Área donde se realizó el Trabajo de Grado

El trabajo de grado se desarrolló bajo la dirección del departamento de Ingeniería en

Mantenimiento y el proyecto asignado tendrá lugar en el taller de reparación de tolvas adscrito al

departamento de taller central.

Departamento de Ingeniería en mantenimiento

Nivel de adscripción.

Superintendencia Planificación e Ingeniería de Mantenimiento.

Naturaleza y Alcance.

El Departamento Ingeniería de Mantenimiento adscrita a la Superintendencia Planificación e

Ingeniería de Mantenimiento, es una unidad de apoyo a las áreas de ejecución del mantenimiento,

prestadora de servicios y operativa de Planta.

Misión.

Desarrollar proyectos de ingeniería de mantenimiento que permitan optimizar el funcionamiento

y condiciones de operación de los equipos e instalaciones, mediante la evaluación de la

información disponible sobre el comportamiento y funcionamiento de los mismos, manual del

fabricante y cualquier otra información relevante, a fin de contribuir con la continuidad operativa

de los mismos.

Filosofía.

El Departamento Ingeniería de Mantenimiento comparte y practica los principios siguientes:

Cumplimiento de los principios y valores establecidos por la Empresa.

Todo proyecto debe ser factible de ejecutar en las condiciones más favorables al proceso

productivo.

18

Apego a los principios, normas y reglamentaciones que regulan su gestión de

mantenimiento y el desarrollo de proyectos.

Todo proyecto de Ingeniería de Mantenimiento debe estar respaldado con la

documentación técnica y económica que permitan dirigir y ejecutar los trabajos

correspondientes.

Figura 4. Gerencia de Mantenimiento Industrial

Fuente: Intranet de la empresa C.V.G VENALUM C.A.

19

Departamento Taller Central

Nivel de adscripción.

Superintendencia Talleres.

Naturaleza y Alcance.

El departamento Taller Central, es una unidad de línea, adscrita a la superintendencia Talleres y

presta sus servicios a todas las áreas de producción, mantenimiento y servicios del área de planta.

Misión.

Asegurar el mantenimiento y reparación de los equipos hidráulicos, mecánicos, electromecánicos,

neumáticos, eléctricos y sus componentes, así como la prestación de los servicios de refrigeración

industrial, fabricación y reparación de partes, piezas y estructuras metal mecánicas y

administración de las herramientas y equipos requeridas para la ejecución del mantenimiento de

los sistemas e instalaciones del área de planta, de acuerdo a los programas de trabajo, ordenes de

trabajo requeridas y especificaciones exigidas, de acuerdo a las norma y técnicas establecidas, en

condiciones de calidad, oportunidad, costos.

Filosofía.

El departamento Taller Central, comparte y practica los principios siguientes:

Valores y creencias establecidos en la filosofía de gestión de la Empresa.

Alta confiabilidad en el servicio.

Cumplimiento de los principios, normas y reglamentaciones que regulan su gestión.

Cumplimiento de planes y programas de mantenimiento de los equipos industriales y

componentes del taller, asegurando su conservación y disponibilidad operativa.

Eficiencia, calidad y oportunidad en la prestación de los servicios de mantenimiento

aplicados en las diferentes áreas de producción y servicios de la planta.

20

Todo el personal debe estar debidamente entrenado y capacitado para atender situaciones

imprevistas en materia de detección y corrección de fallas, en concordancia con los

cambios tecnológicos de la planta.

Todo trabajo debe ser realizado dentro de las normas y procedimientos internos y en

condiciones ambientales apropiadas.

Figura 5. Departamento de Taller Central.

Fuente: Intranet de la empresa C.V.G VENALUM C.A.

21

Bases teóricas

Sistemas de Información.

Para Peña (2006) Un sistema de información es un conjunto de elementos interrelacionados

con el propósito de prestar atención a las demandas de información de una organización, para

elevar el nivel de conocimientos que permitan un mejor apoyo a la toma de decisiones y

desarrollo de acciones.

Otros autores como Peralta (2008), de una manera más acertada define sistema de información

como: conjunto de elementos que interactúan entre sí con el fin de apoyar las actividades de una

empresa o negocio. Teniendo muy en cuenta el equipo computacional necesario para que el

sistema de información pueda operar y el recurso humano que interactúa con el Sistema de

Información, el cual está formado por las personas que utilizan el sistema.

Un sistema de información realiza cuatro actividades básicas: entrada, almacenamiento,

procesamiento y salida de información.

a) Entrada de Información: Es el proceso mediante el cual el Sistema de Información toma

los datos que requiere para procesar la información. Las entradas pueden ser manuales o

automáticas. Las manuales son aquellas que se proporcionan en forma directa por el

usuario, mientras que las automáticas son datos o información que provienen o son

tomados de otros sistemas o módulos. Las unidades típicas de entrada de datos a las

computadoras son las terminales, las cintas magnéticas, las unidades de diskette, los

códigos de barras, los escáners, la voz, los monitores sensibles al tacto, el teclado y el

mouse, entre otras.

b) Almacenamiento de información: El almacenamiento es una de las actividades o

capacidades más importantes que tiene una computadora, ya que a través de esta

22

propiedad el sistema puede recordar la información guardada en la sección o proceso

anterior. Esta información suele ser almacenada en estructuras de información

denominadas archivos. La unidad típica de almacenamiento son los discos magnéticos o

discos duros, los discos flexibles o diskettes y los discos compactos (CD-ROM).

c) Procesamiento de Información: Es la capacidad del Sistema de Información para

efectuar cálculos de acuerdo con una secuencia de operaciones preestablecida. Estos

cálculos pueden efectuarse con datos introducidos recientemente en el sistema o bien con

datos que están almacenados. Esta característica de los sistemas permite la transformación

de datos fuente en información que puede ser utilizada para la toma de decisiones, lo que

hace posible, entre otras cosas, que un tomador de decisiones genere una proyección

financiera a partir de los datos que contiene un estado de resultados o un balance general

de un año base.

d) Salida de Información: La salida es la capacidad de un Sistema de Información para

sacar la información procesada o bien datos de entrada al exterior. Las unidades típicas de

salida son las impresoras, terminales, diskettes, cintas magnéticas, la voz, los graficadores

y los plotters, entre otros. Es importante aclarar que la salida de un Sistema de

Información puede constituir la entrada a otro Sistema de Información o módulo. En este

caso, también existe una interfase automática de salida.

Gestión de mantenimiento.

La gestión de mantenimiento es esencial para garantizar la continuidad de la actividad operativa,

evitando rupturas en el proceso por averías de máquinas y equipos. Por lo tanto, la existencia de

un mantenimiento eficaz constituye uno de los elementos más importantes para la consecución de

23

la competitividad y operatividad empresarial en el actual marco económico de competencia

global (Universidad de Piura.s/f: párr.1).

Para hacer la evaluación objetiva y eficaz de las actividades de mantenimiento que permitan

la toma de decisiones y establecer metas, se deben crear una serie de informes que sean claros y

específicos, formados por tablas de índices, alguno de estos indicadores deben ir acompañados de

gráficos que permitan un rápido análisis adecuado para cada tipo de gestión que se vaya a

evaluar.

A menudo el exceso de información o la falta de claridad en la presentación de los indicadores

pueden generar confusiones en la valoración de los resultados. Es mucho mas practico tomar

unos cuantos parámetros importantes y dedicar más tiempo en aquellos que se salgan de lo

esperado.

Para

el desarrollo de los Indicadores se deben identificar necesidades propias del área

involucrada, clasificando según la naturaleza de los datos y la necesidad del indicador. Esto es

fundamental para el mejoramiento de la calidad, debido a que son medios económicos y rápidos

de identificación de problemas.

Control.

Llorens (2013) dice que el control es un mecanismo que permite corregir desviaciones a través de

indicadores cualitativos y cuantitativos dentro de un contexto social amplio, a fin de lograr el

cumplimiento de los objetivos claves para el éxito organizacional, es decir, el control se entiende

no como un proceso netamente técnico de seguimiento, sino también como un proceso informal

donde se evalúan factores culturales, organizativos, humanos y grupales.

24

Control de gestión.

Vicente L. Perel. (1976) indica que“El Control de Gestión es un instrumento básico para la

conducción de empresas que provee a la alta dirección de un sistema de información integrado,

cuyo diagnóstico y recomendaciones facilitan y optimizan el proceso de toma de decisiones”.

A. Pérez Alfaro.(2016) señala que “el Control de Gestión es una herramienta invalorable para la

gestión organizacional: su diagnóstico y sus recomendaciones constituyen los pasos previos

ineludibles para facilitar a la dirección superior la toma de decisiones estratégicas. Sostiene que

dado que las incumbencias del control de gestión son amplias, interdisciplinarias y

completamente abarcativas de las actividades de la organización, se puede procurar acercarse a su

concepto tratando de acoplar algunas definiciones parciales, expresadas desde diferentes puntos

de vista:

a) Desde el punto de vista de su vinculación con la información: el control de gestión

implica reunir, cruzar, relacionar e involucrar elementos componentes del caudal

informativo generando así otra información infinitamente más valiosa y compleja, los

indicadores.

b) Desde el punto de vista de su protagonismo dentro del proceso gerencial (de la gestión):

es un control de orden superior ampliamente abarcativo de toda la actividad de la

organización, que implica la evaluación de la gestión en todos sus niveles y funciones,

con el objetivo de señalar los aspectos positivos y negativos que afectan a la organización

y a la gestión de la misma, en la búsqueda de niveles de eficacia y eficiencia aceptables

en el corto, mediano y largo plazo (Federico Kralj).

c) Desde el punto de vista del proceso decisional: es un facilitador decisional, encargado de

proveer un sistema de información integrado, con el objeto de minimizar las

25

incertidumbres y lograr condiciones de máxima certeza en el proceso de toma de

decisiones de las organizaciones”.

La finalidad del sistema de control de gestión es ayudar a los distintos niveles de decisiones y

coordinar las acciones, a fin de alcanzar los objetivos de mantenimiento, desempeño y evolución

fijados a distintos plazos.

El proceso de control de gestión, partiendo de la definición clásica del control, y ajustándola a las

necesidades actuales de gestión de información se puede plantear en cinco puntos:

1. Conjunto de indicadores de control que permitan orientar y evaluar posteriormente el

aporte de cada departamento a las variables claves de la organización.

2. Modelo predictivo que permita estimar (a priori) el resultado de la actividad que se espera

que realice cada responsable y/o unidad.

3. Objetivos ligados a indicadores y a la estrategia de la organización.

4. Información sobre el comportamiento y resultado de la actuación de los diferentes

departamentos.

5. Evaluación del comportamiento y del resultado de cada persona y/o departamento que

permita la toma de decisiones correctivas.

Indicador.

Existen una serie de conceptos de indicador; no obstante, el concepto de indicador varía de unos

autores a otros. Para unos cumple una función informativa, para otros es un instrumento en la

toma de decisiones, o bien cumple una función de evaluación.

26

Según el Diccionario de la Real Academia Española (2001), indicador: "Que indica o sirve para

indicar." E Indicar: "Mostrar o significar algo con indicios y señales."

La Organización para la Cooperación y Desarrollo Económico OCDE (2000) define el término

indicador como un "parámetro o el valor resultante de un conjunto de parámetros, que ofrece

información sobre un fenómeno, con un significado más amplio que el directamente asociado a la

configuración del parámetro"

La definición más simple de indicador corresponde a la identificación de una magnitud numérica

referida a un evento, que pone en evidencia la intensidad, situación o evolución del mismo. De su

tratamiento es posible establecer la explicación, evolución y predicción de un fenómeno

estudiado.

Constituye un instrumento que pueden permitir evaluar de manera objetiva aspectos particulares

del proceso de ejecución o de los resultados de un programa ó proyecto a través de mediciones de

carácter cualitativo o cuantitativo.

Objetivos de los indicadores de control de desempeño.

Los indicadores de control de desempeño deben estar integrados y ser interdependientes para

proporcionar una perspectiva general sobre los objetivos de la compañía, las estrategias

empresariales y los objetivos específicos.

Durante el proceso de desarrollo de los indicadores de control de desempeño, se deben considerar

los siguientes pasos:

1. Hacer que los objetivos estratégicos sean claros para centrar y considerar ala organización

como un todo.

27

2. Centrarse en factores de éxito decisivos para cada uno de los procesos, reconociendo que

surgirán variables.

3. Rastrear las tendencias de desempeño y destacar el progreso y los problemas potenciales.

4. Identificar posibles soluciones para los problemas.

Muchas compañías necesitan un sistema indicador de control de desempeño que realmente reúna

todas las partes de la organización en un modelo estratégico que permita un óptimo rendimiento

sobre la inversión, atrayendo así constantemente a los inversionistas.

Pasos para la elaboración de indicadores.

Para la elaboración de indicadores se debe tener en cuenta cuatro aspectos fundamentales:

1. Diseño de los indicadores:

La definición de los mismos depende de la estrategia de la empresa y características

de sus productos.

Forma en que se van a presentar los mismos y en que se van a ejecutar. Ya sea

mediante el uso de un diagrama de afinidad.

Obtenga el mayor número de ideas acerca de medidores o indicadores que puedan

utilizarse.

2. Características de los mismos

Se debe definir para cada puesto, con los objetivos perseguidos, y valores de

referencia.

Se tiene que determinar su forma de presentación para su evaluación posterior.

Pocos, claros de entender y fáciles calcular

Útiles para conocer rápidamente cómo van las cosas

28

Evaluar si los indicadores tienen las características deseadas, es decir medibles,

entendibles y controlables.

3. Medio informativo

Se debe definir la forma de recolectar los datos, como se extraerán de la base y su

presentación.

4. Operatoria

Se debe establecer un plan de acción para lograr los objetivos fijados y su

presupuesto.

El monitoreo facilitara la toma de decisiones y evaluación de la eficiencia de

gestión.

Tipos de indicadores.

Un indicador puede ser de proceso o de resultados, en el primer caso se pretende medir que

está sucediendo con las actividades, en el segundo se quiere medir las salidas del proceso.

1. Indicadores cuantitativos: son mediciones de hechos y datos concretos y en crudo, y

números rígidos fríos cuya validez, veracidad y objetividad son incuestionables. Los

indicadores cuantitativos son considerados también “objetivos y verificables” ya que

indican por ejemplo el número de computadoras en un determinado lugar de trabajo, el

número de aparatos telefónicos en una determinada comunidad o la cantidad y la

frecuencia de talleres de capacitación relacionados con computación e internet. Los

indicadores cuantitativos se ocupan de resultados y son más fáciles de definir y buscar.

29

2. Indicadores de cumplimiento: teniendo en cuenta que cumplir tiene que ver con la

conclusión de una tarea. Los indicadores de cumplimiento están relacionados con los

porcentajes que nos indican el grado de consecución de tareas y/o trabajos.

3. Indicadores de evaluación: Teniendo en cuenta que evaluación tiene que ver con el

rendimiento que obtenemos de una tarea, trabajo o proceso. Los indicadores de

evaluación están relacionados con los métodos que nos ayudan a identificar nuestras

fortalezas, debilidades y oportunidades de mejora.

4. Indicadores de eficiencia: teniendo en cuenta que eficiencia tiene que ver con la actitud y

la capacidad para llevar a cabo un trabajo o una tarea con el mínimo gasto de tiempo. Los

indicadores de eficiencia están relacionados con los porcentajes que nos indican el tiempo

invertido en la consecución de tareas y/o trabajos. El indicador de eficacia mide el logro

de los resultados propuestos. Nos indica si se hicieron las cosas que se debían hacer, los

aspectos correctos del proceso.

5. Indicadores de eficacia: Teniendo en cuenta que eficaz tiene que ver con hacer efectivo un

intento o propósito. Los indicadores de eficacia están relacionados con las relaciones que

nos indican capacidad o acierto en la consecución de tareas y/o trabajos. Los indicadores

de eficiencia miden el nivel de ejecución del proceso, se concentran en el Cómo se

hicieron las cosas y miden el rendimiento de los recursos utilizados por un proceso.

Tienen que ver con la productividad.

6. Indicadores de gestión: teniendo en cuenta que gestión tiene que ver con administrar y/o

establecer acciones concretas para hacer realidad las tareas y/o trabajos programados y

planificados. Los indicadores de gestión son una herramienta para el control de los

procesos administrativos, que permite la medición en forma cualitativa y cuantitativa del

30

quehacer diario por parte de la Entidad y así poder observar los resultados obtenidos los

cuales se confrontan con los esperados, y de dicha evaluación determinar el cumplimiento

en mayor o menor grado de los fines programados.

Indicadores de Gestión.

Los indicadores de gestión son medidas utilizadas para determinar el éxito de un proyecto o una

organización. Los indicadores de gestión suelen establecerse por los líderes del proyecto u

organización, y son posteriormente utilizados continuamente a lo largo del ciclo de vida, para

evaluar el desempeño y los resultados.

Los indicadores de gestión suelen estar ligados con resultados cuantificables, como ventas

anuales o reducción de costos en manufactura.

Según Don, W. (2006) “Medir es una forma de dar a una actividad una dimensión precisa de sus

características o estado, generalmente como resultado de compararla frente a un estándar;

usualmente se hace de una manera cuantificable o numérica”.

De forma complementaria, Beltrán (2002, p. 54) considera que la medición “consiste en

determinar fuentes de información, frecuencia de medición, presentación de la información,

asignación de responsables de la recolección, tabulación, análisis y presentación de la

información a demás medir es comparar una magnitud con un patrón establecido”.

Codificación de equipos.

La codificación significa en grandes rasgos dar a las máquinas y equipos una dirección donde

ubicarlas y un nombre con el cual identificarlas. Permitiendo tener un control y conocimiento

31

sobre información técnica, características generales, etc. De cada una de las máquinas, equipos y

componentes emplazados en la empresa.

Según Partida (2013) un modelo de codificación ideal es el de 3 grupos de dígitos, utilizando

números y letras, es decir, un equipo quedaría codificado de la siguiente forma AAAABBB11.

El equipo estaría definido por 3 grupos de varios dígitos, disponiendo de 100 combinaciones para

cada grupo de números, más que suficiente para englobar a todos los equipos de una fábrica.

El significado del código sería el siguiente:

Con los dos primeros dígitos (AAAA) determinamos el área de la fábrica donde se

encuentra el equipo. Podemos definir líneas de producción o zonas generales (como

oficinas, instalación contraincendios, seguridad, recepción,…)

Con las dos letras (BBB) indicamos el tipo de equipo a codificar, por ejemplo:

M_: en este caso hablamos de motores, indicando con la segunda letra un tipo más

específico, MB como motor de bomba.

Con los tres siguientes números (111) indicaríamos el consecutivo del equipo.

CODIFICACIÒN DE LOS EQUIPOS

AAAA-BBB-111

Consecutivo del equipo

Tipo de Equipo

Ubicación del equipo

Figura 6. Codificación de Equipos

Fuente: Yuanmar Salazar, 2019.

32

Glosario de términos

Aluminio.

Es un metal base que puede ser manufacturado para desempeñar diferentes funciones.

Metal líquido.

Constituye el insumo más importante para la fabricación del producto terminado, el mismo es

recibido de la sala de colada proveniente de las distintas salas de reducción.

Alúmina.

También llamado oxido de aluminio, es de vital importancia para la producción del aluminio y la

misma se obtiene de la bauxita.

Electrólisis.

Es el proceso donde se emplea una determinada cantidad de energía eléctrica haciéndola pasar a

través de una sustancia en solución o fundida ocasionando en ella cambios químicos.

Celda electrolítica.

Recipiente en el cual se da el proceso de electrólisis formado por dos electrodos: positivo (ánodo)

y el otro negativo (cátodo) en donde se genera la reacción química.

Tolva.

Equipo instalados en las celdas electrolíticas encargada de abastecer de alúmina y fluoruro a las

mismas.

Alimentador Dosificador.

Componente ubicado en la parte inferior de la tolva, el cual tiene como función dosificar la

alúmina y el fluoruro en la celda para la producción del aluminio.

33

Conjunto rompe costra.

Mecanismo que forma parte de las tolvas encargado de abrir paso en la boquilla por la cual fluye

la alúmina/ fluoruro hacia las celdas en funcionamiento.

ODT.

Es un documento escrito para reportar fallas y que contiene las especificaciones de un servicio

de mantenimiento a ser brindado, estas son registradas en el sistema integral de mantenimiento.

SIMA.

Sistema integral de mantenimiento, en él se registran las órdenes de trabajo (ODT) para llevar

el control de las fallas, los mantenimientos y la disponibilidad de un equipo.

Indicador.

Son puntos de referencia, que brindan información cualitativa o cuantitativa, conformada por uno

o varios datos, constituidos por percepciones, números, hechos, opiniones o medidas, que

permiten seguir el desenvolvimiento de un proceso y su evaluación, y que deben guardar relación

con el mismo.

TRT.

Abreviación dele taller de reparación de tolvas.

Sistema.

Este término designa un conjunto de elementos en interrelación dinámica organizada en función

de un objetivo, con vistas a lograr los resultados del trabajo de una organización.

Control.

Es la regulación de las actividades, de conformidad con un plan creado para alcanzar ciertos

objetivos.

34

CAPITULO III

Diseño Metodológico

En este capítulo se presenta la descripción del tipo y diseño de la investigación, las técnicas e

instrumentos de recolección de datos y el procedimiento metodológico empleado para la

elaboración del estudio.

Tipo de Investigación

El tipo de investigación se refiere a la clase de estudio que se va a realizar, para la clasificación

de una investigación se debe considerar el problema planteado y los objetivos que se pretenden

alcanzar.

Según Tamayo y Tamayo M (2013):

La investigación descriptiva comprende la descripción, registro, análisis e

interpretación de la naturaleza actual, y la composición o proceso de los fenómenos.

(p.35).

La investigación es descriptiva, ya que consistió en el diagnóstico de la situación existente, con el

fin de describir, registrar, analizar e interpretar los procesos ejecutados para el control de los

mantenimiento de las tolvas P-19 y V línea en el taller de reparación de tolvas.Para ello, fue

necesario caracterizar la situación actual referente al control y seguimiento de las reparaciones

que se desempeñan en el taller de tolvas, así como también de los reportes que se elaboran de

dichas reparaciones, lo cual permitió observar actividades reales que fueron representadas de

forma correcta, sucesiva, clara y precisa.

35

Diseño de la Investigación

Según lo señalado por Balestrini (2006, p.131), el diseño de investigación es “un plan global

de investigación que integran de un modo coherente y adecuadamente correcto, técnicas de

recogida de datos a utilizar, análisis previstos y objetivos”, tiene como objetivo según lo señalado

por Sabino (2007, p.63) “proporcionar un modelo de verificación que permita contrastar hechos

con teorías, y su forma es la de una estrategia o plan general que determina las operaciones

necesarias para hacerlo”.

De Campo.

Al respecto Arias (2012) expresa:

La investigación de campo es aquella que consiste en la recolección de datos

directamente de los sujetos investigados, o de la realidad donde ocurren los hechos

(datos primarios). (p.31).

En el marco de este estudio, el diseño de campo vino dado por la estrategia empleada como

fuente de información, dado a que los datos se obtuvieron directamente en el área de trabajo

(taller de tolvas) y se observaron los elementos de trabajo de las fuentes vivas.

No experimental.

El diseño no experimental según los autores Hernández, Fernández y Baptista (2006, p.205),

explican que “se realizan sin manipular variables intencionalmente, se observa al fenómeno tal y

como se presenta en su contexto natural para después analizarlo”.

En función de lo expuesto, el estudio realizado es de tipo no experimental, ya que se observó

el proceso del mantenimiento aplicado a las tolvas para ser analizado posteriormente y así

36

permitir el diseño del sistema de información para el control y seguimiento de la gestión del

mantenimiento aplicado a las tolvas P-19 y V línea.

Población y Muestra

Para Arias (2012), el término “población es un conjunto finito o infinito de elementos con

características comunes para los cuales serán extensivas las conclusiones de la investigación. Ésta

queda delimitada por el problema y por los objetivos del estudio”.

Asimismo, el mencionado autor Arias (2012) menciona que una muestra “es un subconjunto

representativo y finito que se extrae de la población accesible”.

Para caso de este estudio la población y muestra son coincidentes y estuvieron representadas

por las tolvas de celdas P-19 y V línea.

Técnicas e Instrumentos de Recolección de Datos

Al respecto Arias (2012), señala que la técnica de recolección “representa el conjunto de

procedimientos o formas utilizadas en la obtención de la información necesaria para lograr los

objetivos de la investigación”.

Las herramientas de recolección de datos empleadas para la realización de este trabajo de

investigación fueron las siguientes:

Revisión Documental.

Es la recopilación de datos mediante el análisis de documentos o fuentes secundarias. Según

Castro, (2010, p.94), “es el hecho de trabajar con materiales ya elaborados de tipos secundarios

determinan lógicamente las principales ventajas e inconveniente. Complementará el estudio a

37

través de la utilización de fuentes primarias y secundarias como textos, trabajos de grados

pertinentes al estudio, manuales, folletos revistas, Internet entre otros recursos”.

En la investigación a realizar se consultaron documentos existentes tanto el departamento de

Ingeniería en Mantenimiento como en el taller de reparación de tolvas (TRT) con la finalidad de

evaluarlos y utilizarlos en el estudio de investigación, fueron recolectados de forma secundaria:

libros, boletines, manuales e informes con información corporativa de la empresa.

Entrevistas No Estructuradas.

Noé (2005) comenta que la entrevista no estructurada es “aquella en la que el entrevistador

plantea preguntas abiertas y perspicaces. Este tipo de entrevista es integral y el entrevistador

motiva al solicitante a ser el que más hable”.

En el proceso de investigación se realizaron entrevistas no estructuras al personal que labora

en el taller de reparación de tolvas (TRT), con el propósito de obtener la información de las

actividades que se ejecutan en esta unidad con la idea de obtener opiniones y experiencias

relacionadas a la investigación.

Observación Directa.

Arias (2012) expresa que “la observación es una técnica que consiste en visualizar o captar

mediante la vista, en forma sistemática, cualquier hecho, fenómeno o situación que se produzca

en la naturaleza o en la sociedad, en función de unos objetivos de investigación preestablecidos”.

Esta técnica fué empleada en la investigación para las funciones laborales que ocurren en el

taller de reparación de tolvas, área de estudio, donde se observó el método de trabajo para la

38

realización de las actividades correspondientes a la ejecución del mantenimiento de tolvas P-19 y

V línea.

Recursos.

Los recursos que fueron utilizados en el transcurso de la recolección de información en la

investigación se presentan a continuación:

Recursos físicos:

Computadora para preparar y perfeccionar el estudio.

Herramientas informáticas como Microsoft Office Word y Microsoft Office Excel.

Lápiz y Papel para la toma de informaciones.

Grabadora para obtener, recolectar, registrar o almacenar la información mediante

entrevistas.

Pendrive para guardar la información.

Internet para buscar información de interés.

Además se hizo uso del portal interno de CVG VENALUM C.A.

Equipo de protección personal:

Casco

Botas de seguridad

Mascarillas

Guantes

39

Procedimiento Metodológico

Para cumplir los objetivos planteados en el trabajo de investigación y así lograr la solución a la

problemática existente con respecto al seguimiento y control del mantenimiento de tolvas en el

TRT a través del diseño de un sistema de información, se llevaron a cabo una serie de actividades

que se presentan a continuación en función de los objetivos planteados en la investigación.

Objetivo 1. Diagnosticar la situación actual del taller de tolvas para identificar las fallas

existentes.

Esta primera etapa, consistió en realizar un diagnóstico y evaluación de la situación actual del

mantenimiento aplicado a las tolvas a través de:

La observación directa, permitiendo de esta manera percibir la realidad de los

procedimientos de trabajo que realizan los trabajadores para hacer los mantenimientos.

La realización de entrevistas no estructuradas o abiertas a los miembros del

departamento adaptadas a las diversas situaciones y características particulares del

objetivo de estudio, lo que permitió establecer detalles específicos de las actividades

desempeñadas por cada trabajador en la realización del mismo.

Para determinar las causas que producen las deficiencias en el control de los

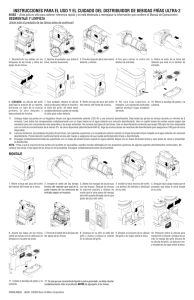

mantenimientos, se elaboró un Diagrama Causa – Efecto o Diagrama de Ishikawa,

mediante el cual se diagnosticaron las fallas o deficiencias existentes a la hora de

realizar el mantenimiento, y esto permitió analizar y dar solución a las causas de la

problemática estudiada presente en el taller de reparación de tolvas.

40