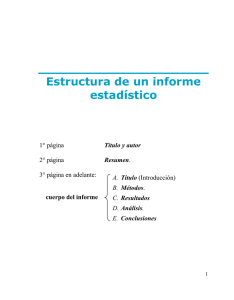

Instituto Tecnologico superior de Acayucan Materia: Análisis de datos experimental Docente: Erika del Carmen Reyes Gómez Integrantes: Jorge Francisco Padua Morales Jan Mauricio Torres Córdova Junior Alexis Espronceda Romero Francisco Uriel Oropeza Zetina Actividad: Antología de la unidad 6 Grupo: 309-A Carrera: Ingeniería Química Índice Introducción ............................................................................................................. 3 C E P ....................................................................................................................... 4 ¿Qué es? ............................................................................................................. 4 Objetivo................................................................................................................ 5 Implantación del Control Estadístico del Proceso. ............................................... 6 Gage R&R ............................................................................................................... 7 Análisis de los resultados Gage R&R .................................................................. 7 Resultados del estudio ........................................................................................ 8 PLAN DE CONTROL .............................................................................................. 9 GRÁFICOS DE CONTROL (DE ATRIBUTOS Y VARIABLES) ............................. 11 Gráfico Xbar....................................................................................................... 12 Gráfico R............................................................................................................ 12 Gráfico S ............................................................................................................ 13 Gráficos de control de variables para datos individuales ................................... 13 Gráfico I ............................................................................................................. 13 CONTROL ESTADÍSTICO DE ACEPTACIÓN DE LOTES DE UNA EMPRESA .. 15 ¿POR QUÉ UTILIZAR EL CONTROL ESTADÍSTICO?..................................... 15 Conclusión............................................................................................................. 16 Bibliografía ............................................................................................................ 16 Introducción Esta antología tiene la finalidad de dar a conocer los temas de la unidad 6 ya que estos no serán alcanzados a ver en clases por falta de tiempo, así mismo nos será de gran ayuda para estar más informados sobre estos temas, conocer de qué trata cada uno de ellos y sus aplicaciones para un posible usos de estos en un futuro. Este trabajo es de gran importancia ya que como lo mencione anteriormente como la maestra no nos podrá explicar estos temas, es importante analizar cada uno de ellos detalladamente para poder entenderlos de buena manera y si en algún futuro necesitamos utilizar alguno de estos temas poder hacerlo de buena manera. Por ejemplo si necesitamos usar una gráfica de control ya sabríamos cuales son los tipos para que dependiendo de nuestro problema poder usarla en la resolución de problemas. CEP ¿Qué es? El Control Estadístico del Proceso (SPC, por sus siglas en ingles), es una metodología para el seguimiento de un proceso para identificar las causas de variación y señalar la necesidad de emprender una acción correctiva en el momento apropiado.” “La Variación Se refiere a la diversidad de resultados de un proceso, por causa de una o más de una de sus variables (mano de obra, medio ambiente, maquinaria, métodos, materiales y mediciones).” Un proceso industrial está sometido a una serie de factores de carácter aleatorio que hacen imposible fabricar dos productos exactamente iguales. Dicho de otra manera, las características del producto fabricado no son uniformes y presentan una variabilidad. Esta variabilidad es claramente indeseable y el objetivo ha de ser reducirla lo más posible o al menos mantenerla dentro de unos límites. El Control Estadístico de Procesos es una herramienta útil para alcanzar este segundo objetivo. Dado que su aplicación es en el momento de la fabricación, puede decirse que esta herramienta contribuye a la mejora de la calidad de la fabricación. Permite también aumentar el conocimiento del proceso (puesto que se le está tomando “el pulso” de manera habitual) lo cual en algunos casos puede dar lugar a la mejora del mismo. Objetivo El objetivo del control estadístico de procesos (CEP) es obtener un proceso controlado usando técnicas estadísticas para reducir la variación continuamente. La reducción de la variación conduce a: Mejorar la calidad. Menores costos (residuos, desechos, reprocesos, reclamaciones, etc.). Mejor comprensión de la capacidad del proceso. A fin de lograr un proceso controlado debe (ver la figura siguiente): Registrar los datos medidos de la manera correcta (MSA). Analizar los datos registrados en la forma correcta (CEP). Tomar decisiones basadas en análisis realizados (OCAP). Registrar y controlar las acciones correctivas para evaluar los efectos (PDCA). En la producción tradicional, los datos de la medición se comparan con los límites de la especificación y el resultado deriva en la aprobación o rechazo. Es importante determinar la variación causada por las causas habituales o comunes y vigilar si ocurren causas especiales de variación. Cuando hay una causa especial, la causa debe buscarse y la causa tiene que ser eliminada. Posiblemente se deben tomar las acciones preventivas, para prevenir esta causa se puede apoyar con el CEP, quien ofrece la tecnología para registrar y analizar los datos de medición, y apoya a tomar la decisión correcta. Cuando se resuelven todas las causas especiales y no existen más, hablamos de un proceso estadísticamente controlada. El CEP va más allá del análisis de un proceso técnico. La introducción de los gráficos de control es una parte importante de un programa de calidad total. Implantación del Control Estadístico del Proceso. Cuando se trata de implantar el control estadístico del proceso, se realizan los siguientes pasos: 1. Diseño del CEP. 2. Capacitación del equipo que va a implantar el CEP. 3. Selección de la estrategia para la implantación. 4. Cálculo de la capacidad del proceso donde se va a implantar. 5. Implantación del CEP. 6. Operación del CEP. 7. Toma de decisiones con base en el CEP. 8. Control del proceso con base en el CEP. 9. Mejora continua del proceso con base en el CEP. Los pasos del 1 al 5 los llevan a cabo los ingenieros de calidad, y cuando ya lo han implantado se lo entregan a los que operan en producción para que lleven a cabo los pasos del 6 al 9. Los procesos siempre tienen variación, ya que en el intervienen varios factores conocidos como las 6M, que son: materiales, maquinaria, medición, mano de obra, métodos y medio ambiente. Por lo que es necesario utilizar una de las herramientas de la calidad llamadas gráficas para el control de variables. Gage R&R Gage R&R, que significa repetibilidad y reproducibilidad de indicadores, es una herramienta estadística que mide la cantidad de variación en el sistema de medición que surge del dispositivo de medición y las personas que toman la medición. Al medir el producto de cualquier proceso, hay dos fuentes de variación: la variación del proceso en sí y la variación del sistema de medición. El propósito de realizar el GR&R es poder distinguir el primero del segundo y reducir la variación del sistema de medición si es excesivo. Por lo general, se realiza un R&R del instrumento antes de usarlo. Repetimos el R&R del sistema de medición cada vez que tenemos un nuevo operador o inspector, es parte de nuestro proceso de capacitación y certificación. También lo repetimos anualmente para asegurarnos de que no estamos experimentando ninguna erosión de habilidades. Se utiliza como parte del proceso Six Sigma DMAIC para cualquier proyecto de variación. Análisis de los resultados Gage R&R Los resultados de este estudio incluyen los informes estadísticos% Contribución,% Variación del estudio y% Tolerancia. Cada una de estas estadísticas proporciona información valiosa; cómo interprete cada uno de ellos depende del propósito del estudio. Los informes de% de contribución y% de estudio identifican el porcentaje de variación en su proceso atribuible a cada fuente en comparación con la variación total. Los datos reconocen el nivel de aceptabilidad de los sistemas de medición e identifica si la varianza se debe en gran medida al operador, al instrumento o a la varianza de la pieza. Esta información es valiosa para mejorar su sistema. Los parámetros para juzgar la condición de sus sistemas de medición difieren entre los dos informes. Los rangos de aceptación para el porcentaje total de R y R de Gage son los siguientes: % De varianza del estudio: <10% = Aceptable 10-30% = Aceptable dependiendo del método de medición, aplicación, etc. 30% = Inaceptable y requiere mejora % De contribución: > 1% = Aceptable 1-9% = Aceptable dependiendo del método de medición, aplicación, etc. > 9% = Inaceptable y requiere mejora Resultados del estudio Los resultados del% de contribución indican: La contribución total de R & R de Gage es 2.18%, lo cual está dentro de los límites aceptables debido al tipo de herramienta y la aplicación Con la repetibilidad al 1.3% y la reproducibilidad al 0.87%, no hay indicios de una diferencia significativa en los porcentajes La repetibilidad significativamente mayor que la reproducibilidad podría indicar un problema con el medidor o una variación excesiva dentro de las partes La reproducibilidad significativamente mayor que la repetibilidad podría indicar un problema con la precisión del evaluador o el nivel de habilidad El mayor porcentaje de variación se debe a la variación de parte a parte Esto indicaría que nuestro sistema de medición es adecuado. Los resultados del% de varianza del estudio indican: La contribución total de R & R de Gage es 14.75%, lo cual está dentro de los límites aceptables debido al tipo de herramienta y la aplicación Con la repetibilidad al 11.42% y la reproducibilidad al 9.34% no hay indicios de una diferencia significativa en los porcentajes Nuevamente, el mayor porcentaje de varianza se debe a la variación de parte a parte En conclusión, los resultados del% de tolerancia indican que el sistema de medición es capaz de detectar una parte no conforme. Los resultados de los datos de nuestro estudio indican que no hay problemas aparentes con nuestro sistema de medición. Para un examen más detallado, los datos se pueden interpretar a través de métodos de análisis gráficos. PLAN DE CONTROL Un plan de control es un documento que describe las características críticas para la calidad, las X o Y críticas, de la parte o proceso. A través de este sistema de monitoreo y control, se cumplirán los requisitos del cliente y se reducirá la variación del producto o proceso. Sin embargo, el plan de control no debe reemplazar las instrucciones detalladas del operador en forma de instrucciones de trabajo o procedimientos operativos estándar. Cada parte o proceso debe tener un plan de control. Un grupo de partes comunes que utilizan un proceso común puede estar cubierto por un único plan de control. A continuación, se incluye un ejemplo, junto con una descripción de cada una de las columnas; Crítico para la característica de calidad: La característica del producto final ha demostrado ser importante para el cliente, junto con el número de referencia jerárquico. Número de característica significativo: número de referencia para organizar las características significativas dentro de una jerarquía que se relaciona con los CTQC correspondientes. Descripción característica significativa: características del proceso que tienen un impacto significativo en la característica crítica para la calidad Tipo de gráfico: gráfico de barra X y R, gráfico P, gráfico C, gráfico de tendencia Champion: Nombre del propietario del proceso. Ubicación del gráfico: ubicación donde se guarda el carrito. Método de medición: Método utilizado para recopilar los datos de medición, por ejemplo, escala, calibrador. Estudio de medición: Sí o No para indicar si se ha completado un análisis del sistema de medición. En caso afirmativo, muestre% de error total. Plan de reacción: número de referencia a un diagrama de flujo del plan de reacción que le indica al trazador de datos qué hacer en caso de que esté fuera de control o fuera de especificaciones. condición. Los planes de reacción pueden ser algo genéricos para familias de procesos con similar criticidad. Número de instrumento: número de referencia para el instrumento que corresponde al sistema de seguimiento de calibración. Plan de muestreo: cuántas muestras se extraen con qué frecuencia. Estabilidad del proceso: ¿Está el proceso en un estado de control estadístico? Sí o NO. Cp / Cpk: si el proceso es estable, calcule Cp y Cpk. GRÁFICOS DE CONTROL (DE ATRIBUTOS Y VARIABLES) Los gráficos de control de variables trazan datos de proceso de medición continua, como longitud o presión, en una secuencia ordenada en el tiempo. Por el contrario, los gráficos de control de atributos representan datos de recuento, como el número de defectos o unidades defectuosas. Los gráficos de control de variables, como todos los gráficos de control, lo ayudan a identificar las causas de variación para investigar, de modo que pueda ajustar su proceso sin controlarlo en exceso. Hay dos tipos principales de gráficos de control de variables: gráficos para datos recopilados en subgrupos y gráficos para mediciones individuales. Gráficos de control de variables para datos de subgrupos Cada punto en el gráfico representa un subgrupo; es decir, un grupo de unidades producidas bajo el mismo conjunto de condiciones. Por ejemplo, desea trazar una medida particular de su proceso. Si recolecta y mide cinco partes cada hora, el tamaño de su subgrupo sería 5. Los gráficos de control de variables para subgrupos incluyen Xbar, R, S y Zone. Gráfico Xbar Traza la media del proceso a lo largo del tiempo. Use para rastrear el nivel del proceso y detectar la presencia de causas especiales que afectan la media. Gráfico R Traza el rango del proceso a lo largo del tiempo. Se usa para rastrear la variación del proceso y detectar variaciones inesperadas. Gráfico S Traza la desviación estándar del proceso a lo largo del tiempo. Use para rastrear la variación del proceso y detectar variaciones inesperadas. Gráficos de control de variables para datos individuales Cada punto en el gráfico representa una medida individual; por lo tanto, el tamaño del subgrupo es 1. Los gráficos individuales se usan cuando las mediciones son caras, el volumen de producción es bajo o los productos tienen un tiempo de ciclo largo; por ejemplo, para probar la resistencia al impacto de las piezas (pruebas destructivas). Los cuadros de control de individuos incluyen cuadros I y cuadros MR. Gráfico I Traza observaciones individuales a lo largo del tiempo. Se utiliza para rastrear el nivel del proceso y detectar la presencia de causas especiales. Tabla de rango móvil Traza el rango de movimiento a lo largo del tiempo. Utilícelo para rastrear la variación del proceso y detectar la presencia de causas especiales. CONTROL ESTADÍSTICO DE ACEPTACIÓN DE LOTES DE UNA EMPRESA Es un método para medir y controlar la calidad mediante el monitoreo del proceso de fabricación. Los datos de calidad se recopilan en forma de mediciones o lecturas de productos o procesos de varias máquinas o instrumentos. Los datos se recopilan y se utilizan para evaluar, supervisar y controlar un proceso. SPC es un método efectivo para impulsar la mejora continua. Al monitorear y controlar un proceso, podemos asegurar que opere a su máximo potencial. ¿POR QUÉ UTILIZAR EL CONTROL ESTADÍSTICO? Las empresas manufactureras de hoy se enfrentan a una competencia cada vez mayor. Al mismo tiempo, los costos de las materias primas continúan aumentando. Estos son factores que las empresas, en su mayor parte, no pueden controlar. Por lo tanto, las empresas deben concentrarse en lo que pueden controlar: sus procesos. Las empresas deben luchar por la mejora continua en calidad, eficiencia y reducción de costos. Muchas empresas aún dependen únicamente de la inspección después de la producción para detectar problemas de calidad. El control estadístico se implementa para mover una empresa de controles de calidad basados en detección a controles basados en prevención. Al monitorear el desempeño de un proceso en tiempo real, el operador puede detectar tendencias o cambios en el proceso antes de que den como resultado productos y desechos no conformes. Conclusión En conclusión esta antología nos sirvió para conocer los temas de la unidad 6 y darnos a conocer de manera detallada los temas del temario, así podríamos realizar soluciones a problemas aplicando los temas mencionados con anterioridad y poder llegar a una conclusión acerca de nuestra problemática. Así mismo conocimos los tipos de graficas de control lo cual es de gran ayuda ya que más adelante llegara un momento en el que las utilizaremos para resolver algún problema y ahí es donde nuestros conocimientos adquiridos a lo largo de las unidades los aplicaremos para que podamos darle solución a problemas de industrias o empresas que lo requieran. Bibliografía https://controlestadisticocarloscastillo.weebly.com/21-conceptos-generales-yprincipios-del-cep.html https://www.buenastareas.com/ensayos/Conceptos-Generales-y-Principios-DelCep/72307702.html https://www.gestiopolis.com/gage-rr-o-grr/ https://rstudio-pubsstatic.s3.amazonaws.com/329339_be78cf8ff806432f9926b69f7f12d314.html https://spcgroup.com.mx/plan-de-control/ https://aprendiendocalidadyadr.com/grafico-o-diagrama-de-control/ https://ingenioempresa.com/grafico-de-control/