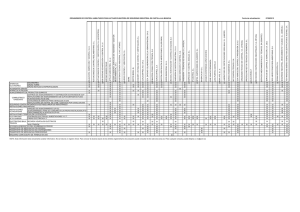

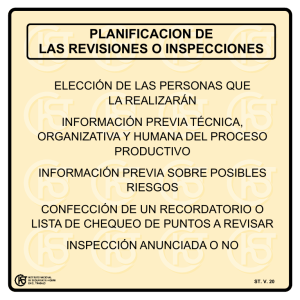

PROGRAMA DE INSPECCIONES PERIODICAS NOMBRE DE LA EMPRESA AFILIADA RECEPTORA DEL PRODUCTO (NOMBRE DE CÁMARA Y COMERCIO) NOMBRE DEL PRESTATARIO (PERSONA NATURAL O JURÍDICA) LICENCIA DE SALUD OCUPACIONAL PARA LA PRESTACIÓN DEL SERVICIO ESPECÍFICO (SIN EXCEPCIÓN) CIUDAD MES, AÑO Página 1 de 50 INSTRUCCIONES ELEMENTOS NECESARIOS PARA PLANTEAR EL PROGRAMA La buena preparación de un programa de inspecciones depende del conocimiento previo de dónde hay qué buscar y qué debe buscarse. Para ello, es necesario conocer: Las diferentes áreas de la empresa, especialmente las de producción y almacenamiento Diagramas de las áreas - Usar esquemas o planos de la distribución en planta - Dividir el lugar de trabajo en áreas de acuerdo a los procesos - Visualizar las actividades en las áreas e identificar la localización de la maquinaria, equipos y materiales - Mostrar el flujo del proceso Políticas de seguridad de la empresa Panorama de riesgos asociados al proceso y los materiales usados Número de trabajadores, turnos y supervisión Estadísticas de accidentalidad: Su análisis permite prestar atención a aquellas condiciones y lugares precisos conocidos por la ocurrencia de accidentes o incidentes. Inventario de equipos: Conocer los tipos de maquinaria y equipo que están presentes, revisar los manuales técnicos o de seguridad suministrados por el fabricante. Materiales y productos utilizados: Determinar especialmente qué sustancias químicas son usadas en el área y consultar las fichas de seguridad. Normas de seguridad de la compañía, procedimientos y prácticas de trabajo seguro Elementos de protección personal utilizados Normas especiales de seguridad establecidas por la ley Técnicas de prevención y controles de ingeniería existentes para los riesgos asociados al proceso y los materiales Reportes de quejas de los trabajadores relacionadas con riesgos particulares en el sitio de trabajo Recomendaciones del Comité Paritario de Salud Ocupacional Inspecciones previas Reportes, procedimientos y programas de mantenimiento Reportes de inspecciones regulares u otras auditorías externas (aseguradoras, especialistas corporativos) Reportes de monitoreo (niveles de riesgos químicos, físicos o biológicos) Reportes de condiciones de operación inusuales Procedimientos de emergencia Con base en el análisis de esta información se definirá, en coordinación con la Empresa: Areas a inspeccionar y frecuencia Página 2 de 50 Personas que participarán en el programa y responsabilidades Listas de verificación o chequeo Informes que se presentarán y formatos para ello Escalas de calificación de los riesgos encontrados Procedimientos para la ejecución de las acciones correctivas Necesidades de capacitación Acciones de seguimiento Recomendaciones especiales: - Vestuario y elementos de protección personal apropiados - Instrumentos de medición: cintas métricas para verificar dimensiones; instrumentos de prueba apropiados para el área Medios de registro: cámara PROGRAMA DE INSPECCIONES DE SEGURIDAD 1. INTRODUCCION Todas las actividades del ser humano llevan implícitos unos riesgos, los cuales pueden conducir a resultados adversos, como consecuencia de accidentes de trabajo o situaciones de emergencia. Las investigaciones de estos acontecimientos han establecido que, en muchos casos, sus causas fundamentales han sido pequeños detalles que no fueron detectados ni corregidos oportunamente: desgaste normal de elementos de la maquinaria, abuso y mal uso de las cosas, desorden de materiales y productos en proceso, etc. Aunque se cuente con seguros o protecciones que ofrezcan una tranquilidad relativa derivada de las indemnizaciones si hechos de este tipo tienen lugar, se trata ante todo de que no se produzcan. Por ello, es importante contar con instrumentos y programas encaminados a disminuir y, si es posible, eliminar la presencia de los mismos, que además redunden en un mayor rendimiento y productividad, a la vez que se mejora el clima laboral y el bienestar de todos los trabajadores. Las inspecciones de seguridad son una de las principales herramientas utilizadas en los programas de control de pérdidas, en especial cuando las empresas o procesos productivos llevan algún tiempo funcionando y se desea mejorar las condiciones laborales de los trabajadores, o el cumplimiento de estándares. Como parte de la función de asesoría para el mejoramiento de las condiciones de trabajo, se ha diseñado el presente documento, en el que se establecen las pautas para el diseño e implementación de los programas de inspecciones periódicas en las empresas, que permitan, a través de la aplicación de una metodología apropiada, el control de los factores de riesgo prevalentes en el ambiente laboral y por ende la protección de la salud de los trabajadores. Página 3 de 50 2. JUSTIFICACIÓN Al igual que las inspecciones de los procesos de fabricación son decisivas para el control de la calidad de los productos, las inspecciones de seguridad son de vital importancia para la prevención de accidentes. Las inspecciones son uno de los mejores instrumentos disponibles para descubrir los problemas y evaluar sus riesgos antes que ocurran los accidentes y otras pérdidas. Un programa de inspecciones bien dirigido, ayuda a: - Identificar los problemas potenciales que no se previeron durante el diseño o análisis de las tareas. Las normas que no se tomaron en cuenta y los riesgos que no se descubrieron antes se hacen más evidentes cuando se inspecciona el lugar de trabajo y se observa a los trabajadores. - Identificar las deficiencias de los equipos. Las inspecciones ayudan a descubrir si los equipos se han desgastado hasta llegar al límite de una condición subestándar; si su capacidad es deficiente, o si se ha usado en forma inadecuada. - Identificar acciones inapropiadas de los trabajadores. Al incluir en las inspecciones tanto las condiciones del lugar como las prácticas de trabajo, es posible detectar los métodos y prácticas subestándares que poseen un potencial de pérdida. - Identificar el efecto que producen los cambios en los procesos o materiales. Normalmente, los procesos cambian en relación con su diseño original, en la medida en que se disponga de diferentes materiales o se restrinjan los originales. Estos cambios se producen en forma gradual y la acumulación de sus efectos pueden pasar inadvertidos. Las inspecciones brindan la posibilidad de observar lo que sucede con los materiales que se usan y los problemas que se presentan con los mismos. - Realizar autoevaluaciones. La inspección permite examinar el desempeño de la administración, brindando un panorama del estado de los equipos, la disposición de los mismos, el orden y aseo, la seguridad de las áreas de trabajo, etc. - Demostrar el compromiso asumido por la administración con relación a la seguridad y la salud. El descubrimiento de las condiciones y prácticas inseguras por medio de la inspección y su rápida corrección, son uno de los mejores métodos que puede emplear la dirección para prevenir accidentes y proteger a sus trabajadores, al mismo tiempo que contribuyen a interesarlos por el problema de seguridad convirtiéndolos en sensores que informan sobre situaciones potencialmente peligrosas presentes en sus puestos de trabajo que, de otra forma, pasarían desapercibidas. Además de los beneficios anteriores, existen algunos aspectos legales que vale la pena mencionar al hablar de inspecciones: - El patrono es el principal responsable de la prevención de riesgos en las actividades productivas. - La realización de inspecciones periódicas permite prevenir la ocurrencia de accidentes, logrando de esta forma reducir el índice de lesión inhabilitadora, uno de los factores determinantes del porcentaje de aportes al Sistema General de Riesgos Profesionales y relacionado directamente con el número de accidentes de trabajo que ocurran y la gravedad de los mismos. - Los proyectos de evaluación de los programas de Salud Ocupacional por parte del Ministerio de Trabajo, en cumplimiento del Decreto 1295 de 1994, incluyen lo relativo Página 4 de 50 - 3. - - - 4. a las inspecciones de seguridad: realización, seguimiento, acciones correctivas. Esta evaluación incide en la tasa de aportes al Sistema General de Riesgos Profesionales. Código Sustantivo de Trabajo, Art. 348: Todo patrono o empresa está obligado a suministrar y acondicionar locales y equipos de trabajo que garanticen la seguridad y salud de los trabajadores. Ley 9 de 1979: Artículo 84, ordinal a: Todos los empleadores están obligados a proporcionar y mantener un ambiente de trabajo en adecuadas condiciones de higiene y seguridad, y establecer métodos de trabajo con el mínimo de riesgo para la salud dentro de los proceso de producción. OBJETIVOS Procurar un medio de trabajo seguro en las diferentes instalaciones de la empresa. Prevenir la ocurrencia o repetición de lesiones al personal por accidentes de trabajo o enfermedad profesional, así como el daño o deterioro de equipos e instalaciones. Detectar y controlar los peligros potenciales susceptibles de ocasionar pérdidas que afecten a las personas o a la propiedad. Identificar las situaciones laborales que puedan causar accidentes de trabajo y definir las medidas correctivas necesarias. Establecer áreas y cargos más susceptibles de sufrir accidentes de trabajo, tanto por las labores realizadas como por las condiciones locativas y de trabajo. Evaluar la efectividad de las acciones correctivas implementadas, mediante el seguimiento a los controles de los riesgos (EPP, controles de ingeniería, políticas, procedimientos, etc.) Establecer procedimientos para la corrección de situaciones o condiciones que puedan ocasionar accidentes de trabajo. Controlar el uso adecuado de los elementos de protección personal, por parte de los trabajadores, capacitar a los mismos en su uso y mantenimiento y evaluar la calidad y eficiencia o necesidad de dichos elementos. Involucrar a los trabajadores en general en las actividades de prevención de accidentes, participando en la detección de problemas y el planteamiento de alternativas de solución. DEFINICION Las inspecciones de seguridad consisten en la observación detallada de áreas o puestos de trabajo, para identificar problemas que pueden afectar el desarrollo normal del mismo y coordinar su corrección. La inspección de seguridad es una técnica empleada en la vigilancia de los ambientes de trabajo como parte de la prevención de accidentes y consiste en el análisis detallado de las condiciones de trabajo a fin de detectar los riesgos existentes debido a condiciones y prácticas subestándares. La inspección no consiste simplemente en llenar un formato de forma mecánica y generar recomendaciones generales. Una buena inspección requiere un conocimiento del proceso, instalaciones y equipos que se están verificando y una conciencia sutil sobre la interacción de esos elementos físicos con los elementos humanos, que pueden relacionarse para producir consecuencias adversas. Página 5 de 50 5. CLASES DE INSPECCIONES 5.1. RUTINARIAS Los supervisores y trabajadores continuamente realizan inspecciones rutinarias como parte de sus responsabilidades laborales. Tales inspecciones identifican las condiciones peligrosas y son corregidas inmediatamente o reportadas para que se realicen las acciones correctivas necesarias. La frecuencia de esas inspecciones varía con la cantidad y condiciones de uso de los equipos. El chequeo diario por los usuarios asegura que los equipos cumplen requerimientos mínimos aceptables de seguridad. 5.2. INTERMITENTES Son las efectuadas a intervalos irregulares, con el fin de mantener al personal y a los supervisores atentos a descubrir y corregir las condiciones subestándares antes de que las detecte el personal del área de seguridad o los integrantes de los comités de salud ocupacional. Los antecedentes existentes acerca de accidentalidad, exceso de desperdicios y otros factores que disminuyan la seguridad de las operaciones pueden determinar la realización de este tipo de inspecciones. 5.3. PERIÓDICAS Son las que se programan a intervalos regulares. Se pueden establecer inspecciones para la planta completa, para ciertas operaciones o para determinados tipos de equipo. Pueden realizarse mensual, semestral, anualmente o a otros intervalos adecuados. Se debe cubrir el área sistemáticamente, ubicar claramente los problemas, prestar especial atención a las situaciones peligrosas, los elementos fuera de lugar, el uso y mantenimiento apropiado de los equipos de trabajo y en general el cumplimiento de las normas de seguridad y salubridad en cada rea de trabajo. 5.4. ESPECIALES 5.4.1 De partes críticas. Los elementos o partes críticas son piezas o componentes de equipos, maquinarias o estructuras que ofrecen mayores probabilidades de ocasionar una pérdida de magnitud (a las personas, propiedad, proceso y/o ambiente) cuando se gastan, dañan, se abusa de ellos, se maltratan o se utilizan en forma inadecuada. Las inspecciones de partes críticas son inspecciones regulares y planeadas de los componentes críticos de los equipos o sistemas que tienen un alto potencial de causar lesiones o enfermedades. A menudo son parte de los procedimientos de mantenimiento preventivo, especialmente de equipos como ascensores, grúas, cables y eslingas, calderas, recipientes a presión, extintores, etc. 5.4.2 De orden y aseo. Buscan verificar que todas las cosas se encuentren en el lugar en el que realmente deben estar y en correcto estado de limpieza, tanto de los sitios de trabajo como de los objetos. 5.4.3 Preoperacionales. Este tipo de chequeos involucra inspecciones de sistemas como controles, controles de emergencia, luces, frenos, etc., que son vitales para la operación segura de los equipos. Estos sistemas pueden dañarse antes de las revisiones Página 6 de 50 previstas por los programas de mantenimiento, por lo que las revisiones previas al uso constituyen un método importante de control. Los vehículos y equipos de manejo de materiales como grúas o montacargas, son ejemplos de los elementos que deberían ser revisados o examinados antes de su uso. Las inspecciones preoperacionales también se emplean cuando se trata de equipos o procesos nuevos o modificados, de forma que ningún elemento entre en servicio regular sin verificarlo antes para comprobar sus posibles peligros, estudiar su funcionamiento, instalar las protecciones adicionales necesarias y desarrollar las instrucciones y procedimientos de seguridad pertinentes. Se emplean también cuando las instalaciones, maquinarias o equipos han permanecido fuera de funcionamiento. 5.4.4 Como parte de programas de vigilancia epidemiológica. Se realizan cuando se sospecha la existencia de algún peligro para la salud de los trabajadores, originado por el desarrollo de procesos o el uso de ciertas sustancias. Buscan determinar el grado de riesgo y las precauciones o controles que se deberían implanta para mantener las condiciones laborales dentro de límites de seguridad y confort. Estas inspecciones suelen requerir la toma de muestras de aire para descubrir la posible presencia de vapores, gases o polvos tóxicos, así como la realización de pruebas materiales para comprobar sus propiedades tóxicas, pruebas de sistemas de ventilación y extracción para comprobar su debido funcionamiento. 5.4.5 Investigación de accidentes. Durante la investigación de accidentes es esencial efectuar inspecciones de la escena del accidente, con el fin de averiguar sus causas reales y las circunstancias que contribuyeron a su ocurrencia, para la realización de acciones correctivas que eviten su repetición. 5.4.6 Otras. En ocasiones es necesario efectuar otros tipos de inspecciones, incluyendo herramientas manuales, andamios, equipos de protección personal, guardas de seguridad, instalaciones eléctricas, superficies de trabajo en altura, etc. Pueden ser solicitadas por los supervisores, los trabajadores o porque la tendencia de la accidentalidad así lo indica. 6. AREAS A INSPECCIONAR Y PERIODICIDAD Todas las áreas de la empresa deben ser inspeccionadas periódicamente. Cuando se trate de empresas con un pequeño número de oficinas, es posible cubrirlas todas en un solo recorrido. Para empresas grandes, en especial aquellas que tienen procesos de manufactura o almacenamiento, normalmente no es posible inspeccionar todas las áreas de una sola vez. Para efectos prácticos, la empresa se puede dividir de forma que se incluyan en la inspección áreas con características similares: - Oficinas (diferenciar si es necesario) Areas de producción (diferenciar si estas son muy grandes) Talleres de mantenimiento Almacenes y bodegas Página 7 de 50 - 7. Caminos y terrenos Cafeterías y comedores Equipo de transporte Recepción y despacho de materiales y/o productos Combustibles Etc. PERIODICIDAD DE LAS INSPECCIONES No es posible especificar como norma general la frecuencia con que deben llevarse a cabo las inspecciones, pues depende del grado de los riesgos y de las exposiciones a pérdida, así como de la velocidad con que cambien en las áreas aspectos como el personal, los equipos, los materiales y el medio ambiente: Deben ser tan frecuentes como para adelantarse a los cambios pero lo suficientemente espaciadas para facilitar las acciones necesarias con relación a los aspectos detectados. Para definir la periodicidad de las inspecciones, se debe considerar: Número y tamaño de las diferentes operaciones de trabajo Potencial e historial de pérdidas: Los sitios riesgosos o potencialmente riesgosos requieren inspecciones más frecuentes. Por ejemplo, un taller de mantenimiento requiere mayor periodicidad que un salón de conferencias. - Número de turnos, considerando que la actividad puede variar de uno a otro - Normas vigentes en salud ocupacional - Procesos o maquinaria nueva A manera de guía, se propone inspeccionar cada dos meses las área con mayor potencial de pérdidas y cada seis meses las áreas con menor riesgo de ATEP. Esta periodicidad puede variar según el análisis de los factores mencionados anteriormente, pero teniendo en cuenta que todas las áreas deben ser inspeccionadas como mínimo una vez en el año. - 8. RESPONSABLES DE LAS INSPECCIONES De acuerdo a la organización de la empresa, se definirán las personas que realizarán las inspecciones, teniendo en cuenta que: - Quien realice la inspección debe tener conocimientos de salud ocupacional, lo mismo que capacitación y entrenamiento específicos que le permitan enfocar la inspección hacia los objetivos establecidos - Es importante personas de diferentes áreas para que quien realice la inspección sea ajeno al área inspeccionada, garantizando imparcialidad. - El personal de salud ocupacional de la empresa no debe ser el encargado de realizar todas las inspecciones, aunque sí de asesorar su realización y ejecutar el seguimiento correspondiente. - El Comité Paritario, como organismo de promoción y vigilancia de las normas de salud ocupacional en la empresa, debe participar en las inspecciones. Página 8 de 50 9. LISTAS DE CHEQUEO Las listas de chequeo son guías para el desarrollo eficaz de la inspección, que informan claramente sobre los puntos a observar y cómo debe hacerse; su contenido depende de la naturaleza de las actividades desarrolladas en la empresa. Debe cumplir las siguientes condiciones: - Ser sistemática y adecuada a la instalación a visitar - Indicar claramente dónde y qué observar como mínimo - Poder ser utilizada como recordatorio para la siguiente inspección - El diseño es personal y debe completarse con los resultados de las distintas inspecciones - Facilitar la identificación rápida de las zonas o puestos de trabajo que requieren inspecciones especiales Durante la planificación del programa de inspecciones, se deben identificar las instalaciones, equipo, materiales y procesos que se van a inspeccionar en el área. A partir de estos datos se diseñan las listas de inspección que garanticen el que se consideren todos los puntos que corresponden. Una vez preparadas estas, solo es necesario mantenerlas actualizadas, añadiendo y quitando cosas a medida que las situaciones cambian y la experiencia lo indica. Las listas de chequeo permiten el fácil registro de lo encontrado en el sitio, ayudan a controlar las actividades y elaborar reportes de la inspección. Sin embargo, se debe tener cuidado y no permitir que el equipo de inspección olvide condiciones peligrosas que no aparezcan en las listas de chequeo. Se deben usar solamente como una herramienta básica y siempre teniendo en cuenta que deben estar orientadas a SU sitio de trabajo. En el Anexo A se presentan algunas listas de chequeo para diferentes aspectos frecuentemente encontrados en el medio laboral. Con base en estas, se puede elaborar la lista adecuada para las condiciones específicas de la empresa, empleando un formato como el que aparece en el Anexo B. Como es probable que en las instalaciones a inspeccionar existan factores diferentes a los contemplados en el anexo A, o por la naturaleza de los procesos desarrollados sea necesario dar énfasis a algunos riesgos específicos, se recomienda su utilización solamente como una guía, complementándolas de acuerdo a las necesidades. Entre los puntos básicos que deben ser tenidos en cuenta durante la elaboración de las listas de chequeo a utilizar en las inspecciones, se encuentran: Pasillos y superficies de tránsito: Se refiere a zonas de paso, generalmente a nivel del piso, utilizadas por los trabajadores para desplazarse hacia y desde los puestos de trabajo. Espacios de trabajo: Lugares o puestos en los que el trabajador desarrolla su labor habitualmente, incluyendo trabajos en altura y plataformas Escaleras: Incluye las fijas y las manuales, sean de uso frecuente o esporádico. Maquinaria: Todos los equipos mecánicos usados para procesar o modificar productos y materiales. Considerar características técnicas, antigüedad, modificaciones y limitaciones, transmisión mecánica de energía, estado de protecciones, sistemas de seguridad, tipos de mandos, métodos de trabajo, accesibilidad de los puntos de operación, etc. Página 9 de 50 Herramientas portátiles: Condición general, almacenamiento y uso apropiado de las herramientas manuales y eléctricas Manipulación manual: Operaciones en las que un trabajador debe, mediante sus manos, desplazar objetos o elementos diversos, incluido su traslado. Aparatos y equipos de elevación: Incluir tanto los equipos como los útiles y las propias cargas que se utilizan en la elevación: grúas, aparejos, montacargas, plataformas y carretillas elevadoras, polipastos, puente grúas, bandas transportadoras, etc. Almacenamiento: Incluye la organización de las áreas de almacenamiento y los elementos utilizados. Aplica tanto para áreas específicas de almacén como para áreas de producción donde se depositen habitual u ocasionalmente materiales o productos. Instalaciones eléctricas: Alambrado, cajas de interruptores, paneles de control, transformadores, tomas, cables y conexiones, fusibles, enchufes, etc. Se debe considerar el conjunto de la instalación eléctrica de la empresa incluyendo las instalaciones habituales de baja tensión, posibles instalaciones de alta tensión o trabajos en proximidad de líneas de alta tensión. Equipos y recipientes a presión: Calderas, compresores, cilindros de gases comprimidos, etc. Vehículos de transporte: Todos los vehículos a motor que se desplazan por el lugar de trabajo. Equipos de emergencia: Extintores, hidrantes, sistemas automáticos de detección y extinción, salidas de emergencia (estado, número, tipo); duchas y lava ojos de emergencia, botiquines Sustancias químicas: Materiales cáusticos, tóxicos y corrosivos; rótulos de los contenedores, almacenamiento, sistemas de eliminación y limpieza de derrames; información a los trabajadores Contaminantes biológicos: Cuando razonablemente pueda esperarse su presencia Condiciones ambientales: Polvos, humos, vapores, gases, temperaturas extremas, ruido, vibración, radiaciones ionizantes y no ionizantes (ultravioleta, infrarroja, micro ondas, radiofrecuencia), niveles o concentraciones de los agentes ambientales, tiempo de exposición, ventilación. Iluminación: En todas las situaciones en que esté presente un sistema de iluminación artificial. Equipos de protección personal: Selección, ubicación, uso adecuado Actos subestándares: Algunas prácticas de trabajo inadecuadas que son comunes: - Usar maquinaria o herramientas sin autorización - Operar a velocidades inseguras o en cualquier otra violación de las prácticas de trabajo seguro - Remover guardas u otros dispositivos de seguridad, bloquearlos o volverlos inactivos - Usar herramientas o equipos defectuosos o en forma insegura - Usar las manos o el cuerpo en vez de herramientas o palancas - Cargar, transportar, mezclar o almacenar materiales en sitios prohibidos - Sobrecargar, amontonar o desbalancear materiales o manejarlos en cualquier forma insegura, incluyendo levantamiento inapropiado Página 10 de 50 - - 10. Reparar o ajustar equipos en movimiento, bajo presión o cargados eléctricamente Fallas en el uso o mantenimiento o uso impropio de los EPP y dispositivos de seguridad Crear condiciones inseguras o insalubres por higiene personal inadecuada, uso de aire comprimido para limpieza de ropas, pobre orden y aseo, fumar en áreas no autorizadas Permanecer o trabajar bajo cargas suspendidas, andamios, escotillas abiertas CALIFICACION DE RIESGOS Deben existir clasificaciones de las condiciones y prácticas subestándares para ayudar a determinar el nivel de atención administrativa y la prioridad de las acciones correctivas, además de hacer responsable al supervisor de verificar que se corrigen a tiempo todos los puntos dentro de sus áreas de responsabilidad, de acuerdo a las evaluaciones de gravedad. Por ejemplo: Clase A – Riesgo grave. Una condición o práctica que podría ocasionar la muerte, una incapacidad permanente o pérdida de alguna parte del cuerpo y/o daños de considerable magnitud a estructuras, equipos o materiales. Requiere acción inmediata. Ejemplos: La barrera de protección faltante en el freno de una prensa para efectuar una operación de corte a los metales; un trabajador de mantenimiento que trabaja en el interior de una cámara sin ventilación, con un motor a gasolina funcionando. Clase B – Riesgo serio. Una condición o práctica que podría ocasionar una lesión o enfermedad, dando como resultado incapacidad temporal o daño a la propiedad, pero no muy grave. Requiere acción a corto plazo. Ejemplos: Un piso resbaladizo debido a aceite derramado; peldaños rotos al comienzo de las escaleras que llevan a la oficina. Clase C – Riesgo leve. Una condición o práctica que podría causar lesiones menores no incapacitantes, enfermedad leve o daño menor a la propiedad. Requiere acción a largo plazo. Ejemplos: Un carpintero que manipula madera en bruto, sin utilizar guantes; un fuerte olor a rancio, proveniente del aceite que circula en la base de un torno. Al utilizar este sistema de clasificación, quienes realizan la inspección planifican las acciones correctivas dentro de una perspectiva apropiada para ellos mismos y los demás. La valoración de cada riesgo debe hacerse en función de parámetros como: - Características técnicas - Sistemas de seguridad instalados - Métodos de utilización - Tiempo de exposición al riesgo - Gravedad de la lesión probable Página 11 de 50 11. ACCIONES CORRECTIVAS Valorados los riesgos deben estudiarse soluciones que han de tener las características de: - Corresponder a los riesgos detectados - Ser realizables en la práctica - Ser económicamente factibles Las recomendaciones son un listado de acciones posibles a realizar por los diferentes niveles jerárquicos a fin de corregir las condiciones anormales detectadas, aplicables a corto, mediano y largo plazo y que pueden agrupar los materiales, el ambiente de trabajo, las tareas, los trabajadores y además integrar las fechas probables de realización y los costos. Se deben desarrollar procedimientos sencillos y claros para corregir todos los tipos de peligros identificados. No son suficientes los sistemas de seguimiento de órdenes de trabajo solamente, ya que otras actividades que no sean órdenes de trabajo corrigen muchos peligros (por ejemplo compras, procedimientos, charlas de seguridad, etc.) Las acciones correctivas deben ser tramitadas por el jefe o responsable del área inspeccionada, a través de las dependencias existentes en la Empresa a las que competa directamente la actividad propuesta: Servicios generales, Mantenimiento, Compras, Salud Ocupacional, etc. En conjunto se determinarán las fechas de solución. Cuando la corrección de actos y condiciones subestándares implica costos mayores, normalmente la alta dirección tiene participación en las decisiones. Se pueden adoptar mejores decisiones respecto a las acciones propuestas, si se tienen en cuenta los siguientes factores críticos: - Cuál es la pérdida potencial de la pérdida si ocurre un incidente: Grave, seria, leve - Cuál es la probabilidad de que ocurra una pérdida a partir de la exposición o peligro: Alta, moderada o baja - Cuál será el costo del control recomendado: Alto, medio, bajo (establecer rangos de costos, de acuerdo a la organización) - Cuáles son los controles alternativos - Justificación de la medida de control: Porqué se sugiere una específica 12. INFORME DE LA INSPECCION Es el registro de lo que se ha encontrado en la misma. En él deben aparecer los siguientes datos: - Nombre del área inspeccionada (límites o situación, si fuera necesario) - Fecha y hora de la inspección - Nombre y cargo de quienes realizaron la inspección - Planteamiento de los riesgos detectados - Valoración de los riesgos - Recomendaciones - De ser posible, definir quién ejecutará la acción correctiva En el Anexo C se presenta un modelo de informe de inspección. Página 12 de 50 La situación de los riesgos debe ser descrita con la mayor exactitud; las máquinas y operaciones se identificarán por sus nombres correctos. Por ejemplo, a cambio de “máquina sin guardas”, colocar “Guarda faltante en la parte superior de la cortadora número 6 en el edificio norte”. Cualquier condición subestándar debe ser descrita con todo detalle; por ejemplo, en lugar de anotar herramientas en mal estado, se podría incluir “algunos de los cinceles presentan cabezas en forma de hongo con rebabas cortantes que pueden salir despedidos; algunos martillos tienen mangos agrietados o abiertos”. Es importante incluir en el reporte los aspectos pendientes del último informe, al comienzo del informe nuevo, anotando las acciones tomadas hasta la fecha y las que están pendientes. 13. INFORMES A LA DIRECCION Es importante que periódicamente se presenten a la gerencia o administración superior informes de las inspecciones y de las acciones correctivas tomadas o las razones de su retraso. En estos informes debe figurar: - Identificación clara y precisa de los riesgos (tipo, localización, causas decisivas, peligrosidad) Soluciones estudiadas Estudio económico (gasto real de la solución y gasto ponderado en caso de no corregirse) Grado de urgencia en la solución del problema 14. SEGUIMIENTO La propuesta de alternativas de solución a los problemas encontrados sirve de poco si no se ponen en práctica o no funcionan en la forma como se planificaron. Por tales motivos, es necesario definir en el programa qué personas o áreas realizarán el seguimiento a las mismas, que permita: - Garantizar que las recomendaciones son conocidas por las personas del área inspeccionada; - Emitir las órdenes de trabajo para la realización de las acciones necesarias y controlar aspectos relacionados con el presupuesto y cronograma de las mismas; - Evaluar los trabajos requeridos en las diversas etapas de su desarrollo, para garantizar que se satisfagan los propósitos y especificaciones, o modificarlas cuando sea necesario; - Comprobar la efectividad de las medidas implementadas y establecer las modificaciones que sean necesarias Se debe definir: - Quién comprobará la evolución de las recomendaciones - La periodicidad del seguimiento - Persona(s) a quien(es) se deben enviar los informes Página 13 de 50 - Registros que se deben archivar El progreso de las recomendaciones puede ser verificado por las personas responsables de realizar las inspecciones, los supervisores de las áreas o el comité de salud ocupacional, especialmente cuando se refieren a aspectos como entrenamiento y capacitación o que afecten directamente a los trabajadores. 15. EVALUACION DEL PROGRAMA Como parte integral de los programas de inspecciones, se deben realizar periódicamente evaluaciones imparciales de los mismos, con comunicación de los resultados a la gerencia. En estas se determinarán indicadores que permitan evaluar el cumplimiento de los programas, la cobertura de los mismos y la calidad de las inspecciones. La información para la evaluación del programa será tomada de los informes de inspección y puede ser presentada en un formato como el que se muestra en el Anexo D, el cual permite a la dirección de la empresa tener una cisión general de los estándares y marcha del programa. - Efectividad de las acciones correctivas. Se pueden establecer indicadores para las diferentes calificaciones de los riesgos (A, B o C). Número de items corregidos X 100 Número de items encontrados Número de items con calificación A corregidos X 100 Número de items con calificación A encontrados Número de items con calificación B corregidos X 100 Número de items con calificación B encontrados Número de items con calificación C corregidos X 100 Número de items con calificación C encontrados - Cumplimiento. De las inspecciones programadas en el cronograma de actividades, se deberá calcular el porcentaje de cumplimiento. Establece la proporción de inspecciones desarrolladas dentro del periodo especificado. Número de inspecciones realizadas según programación Número de inspecciones programadas x 100 - Satisfacción. Ante la importancia de contar con la participación de todos los niveles de la empresa para lograr el óptimo desarrollo del programa de inspecciones, es importante explorar periódicamente la satisfacción con las actividades del mismo. En este aspecto son útiles las encuestas de satisfacción y de oportunidad de servicios. - Calidad de los informes. Se pueden establecer indicadores en este sentido, dividiendo el informe en diversos aspectos de interés y asignándoles valores relativos como los que a continuación aparecen. Página 14 de 50 Factor Cumplimiento inspección total Puntaje máximo de la Peligros clasificados con precisión Descripción y ubicación clara de cada ítem Efectividad de las acciones correctivas Asignación de responsabilidad definida sobre las acciones correctivas Registro del seguimiento Oportunidad del informe TOTAL Puntaje otorgado Comentarios 20 10 10 20 15 15 10 100 Al final del periodo evaluado se calculará un indicador global , así: Suma de los puntajes de los informes Informes presentados 16. CAPACITACION Y ENTRENAMIENTO Para el desarrollo de un programa de inspecciones planeadas, es primordial la capacitación a todas las personas que pueden estar involucradas en el mismo: - Los responsables de ejecutarlas; - Los jefes de las diferentes áreas; - Los encargados de tramitar las acciones correctivas; - Los trabajadores, en especial los de zonas con alto riesgo de ATEP, de forma que se logre su participación efectiva en la identificación de los problemas. En la capacitación se deben incluir aspectos como: - Objetivos del programa - Clases de inspecciones a desarrollar - Compromiso de la dirección de la empresa - Listas de chequeo: Revisar las diseñadas para la empresa y aclarar conceptos - Recomendaciones para la realización de las inspecciones - Valoración de los riesgos Página 15 de 50 - Informes - Seguimiento Página 16 de 50 BIBLIOGRAFIA 1. BIRD, Frank E. Administración del control total de pérdidas. Englewood: CIAS, 3 ed, 1993 2. CANADIAN CENTRE FOR OCCUPATIONAL HEALTH & SAFETY (CCOHS). Effective workplace inspections. 1998 3. ICONTEC. Norma técnica colombiana NTC 4114: Realización de inspecciones planeadas. 1997 4. CONSEJO INTERAMERICANO DE SEGURIDAD. Procedimientos de inspección y control. En: Revista noticias de seguridad. Enero, Febrero y Marzo 1987 5. DET NORSKE VERITAS. Administración moderna de la seguridad y control de pérdidas. Loganville: ILCI, 1997 6. INSTITUTO NACIONAL DE SEGURIDAD E HIGIENE EN EL TRABAJO. Evaluación de las condiciones de trabajo en pequeñas y medianas empresas. Barcelona: INSHT, 1994 7. INSTITUTO NACIONAL DE SEGURIDAD E HIGIENE EN EL TRABAJO. Seguridad en el trabajo. Madrid: INSHT, 1990 8. INTERNATIONAL LOSS CONTROL INSTITUTE. Sistema de clasificación internacional de seguridad. Loganville: ILCI, 5 ed, 1988 9. NATIONAL FIRE PROTECTION ASSOCIATION. Manual de protección contra incendios. Madrid: Mapfre, 4 ed, 1993 10. SATRUN, Eugene. Sample program on safety hazard recognition. Chicagoland Joint Safety Conference, Mobil Business Resources Corporation. 1997 11. WARRACK, Barry. Safety audits. Workplace Safety and Health Division, Manitoba Labour. 1998. Página 17 de 50 PROGRAMA DE INSPECCIONES PERIODICAS Anexo A. LISTAS DE CHEQUEO 1. ALMACENAMIENTO - Los materiales son almacenados en lugares específicos para ello - Las áreas de almacenamiento están delimitadas y señalizadas - La altura de las pilas ofrece estabilidad - El piso es resistente, horizontal y homogéneo - La carga está bien sujeta entre sí - Los elementos lineales almacenados en el piso disponen de medios de estabilidad y sujeción (separadores, cadenas, calzos) y sus extremos están protegidos - Las estibas se encuentran en buen estado - La estantería está anclada o asegurada a la pared - La resistencia estructural de los estantes es suficiente para la carga que soportan - La estantería está protegida contra choques que puedan ocasionar los equipos de manejo de materiales - Los materiales están bien ubicados en los estantes, sin riesgo de caer - El material pesado se almacena en los estantes inferiores y no sobresale de los bordes de la estantería - Se cuenta con medios seguros para acceder a las zonas altas - La carga máxima está marcada en las áreas de almacenamiento en pisos superiores - Si se usan equipos mecánicos para manejo de materiales, hay suficiente espacio en los pasillos, muelles de carga, puertas y donde quiera que se deban realizar giros - Los pasillos y vías se mantienen limpias y en buen estado, y con buena iluminación - Las vías y pasillos están libres de obstrucciones que puedan causar riesgos - Los pasillos y vías permanentes están demarcados apropiadamente - La carga dispuesta en arrumes está bien sujeta entre sí, bloqueada y limitada en altura, de forma que sea estable y no se deslice o colapse - El personal cuenta con elementos de protección adecuados para la manipulación de objetos punzantes, cortantes y/o pesados - El personal ha sido capacitado en la manipulación correcta de cargas - Las áreas de almacenamiento permanecen libres de la acumulación de materiales que causen riesgos de caídas, incendio, explosión, etc. - Los balcones, mezanines y plataformas cuentan con barandas de mínimo 1 m - Existen rodapies en las áreas de almacenamiento superiores - Existen sistemas de protección contra incendios en áreas de almacenamiento con altura superior a 3.6 m - Existen salidas de emergencia, alarmas acústicas e iluminación de emergencia en las vías de salida - Existen extintores portátiles en toda el área de almacenamiento, visibles y despejados Página 18 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - Las áreas de almacenamiento están separadas de las oficinas por divisiones a prueba de fuego Existen hidrantes o redes contra incendio (gabinetes) Los equipos contra incendio reciben mantenimiento adecuado y las puertas corta fuego funcionan correctamente Los materiales peligrosos son almacenados en gabinetes o cuartos diseñados para ello Existen procedimientos, equipos y materiales adecuados para atender emergencias y/o derrames de los productos peligrosos y el personal está entrenado en su uso La iluminación es adecuada La ventilación es adecuada Se realizan operaciones de cargue de baterías o almacenamiento de gases comprimidos en el almacén (Si es así, ver listas adecuadas) Si existen áreas ruidosas, están demarcadas Las áreas de almacenamiento en pisos superiores están marcados con los límites máximos de carga Hay señales que indiquen las cargas aprobadas para cada estructura usada para propósito industrial o almacenamiento 2. ANDAMIOS - Se inspeccionan todos los andamios antes de su uso - Las partes defectuosas son retiradas del servicio y remplazadas - Los soportes verticales están instalados en sitios firmes, rígidos, nivelados o con calzas adecuadas - Los soportes verticales están plomados y asegurados para prevenir balanceos o desplazamientos - Los andamios están amarrados al edificio o estructura - Se cuenta con escaleras de acceso para todos los niveles de trabajo - Está prohibido escalar los andamios por los refuerzos - Los tablones sobresalen a los lados por los menos 50 cm - Los tablones están colocados uno junto al otro, sin separaciones - Todos los andamios tienen lo siguiente: Barandas a 1 metro de las superficies de trabajo Barandas intermedias a 50 cm sobre la superficie de trabajo Rodapies a 10 cm sobre la plataforma de trabajo Plataformas de trabajo de por lo menos 60 cm de ancho - Se evita la acumulación de materiales sobre los andamios - Los andamios apoyados están prohibidos - Las operaciones adyacentes a las líneas de energía eléctrica están prohibidas a menos que la línea sea desenergizada o las personas y el equipo estén retirados a más de 3 metros de las mismas Página 19 de 50 PROGRAMA DE INSPECCIONES PERIODICAS 2.1. ANDAMIOS RODANTES (MOVIDOS MANUALMENTE) - La altura máxima de la torre es 3 veces la dimensión mínima de la base - La plataforma de trabajo tiene mínimo 60 cm de ancho - Se usan refuerzos horizontales diagonales para cada sección del andamio - Las plataformas de trabajo ocupan la longitud ancho total de la torre - Está prohibido al personal el permanecer en los andamios cuando se están desplazando - Los andamios rodantes tienen: Barandas situadas a 1m sobre la plataforma Barandas intermedias a 50 cm de la plataforma de trabajo Rodapies para las torres de más de 3 m Los andamios cuentan con frenos o algún otro dispositivo que evite movimientos inesperados 2.2. PLATAFORMAS DE TRABAJO ELEVADAS O AEREAS (A MOTOR) - El operador cuenta con manuales de operación y mantenimiento - Se realizan inspecciones anuales a los equipos por parte de personal calificado - La inspección anual cubre todos los aspectos especificados por el fabricante para este fin - El equipo se inspecciona diariamente antes de su uso, incluyendo: Controles de operación y de emergencia Dispositivos de seguridad Dispositivos de protección personal Sistemas neumáticos, hidráulicos y de combustible Cables y arneses de alambrado Señales, advertencias, manuales Neumáticos y ruedas Calzas hidráulicas y estabilizadores Sistemas de barandas - Las calzas y estabilizadores se usan cuando es requerido - Durante la operación, las barandas están instaladas y las puertas de acceso cerradas - Cuando la plataforma es levantada, las personas que se encuentran en la misma usan arneses o cinturones de seguridad y línea de vida atada a la plataforma - Está prohibido el uso de maderos, escaleras u otros elementos para alcanzar alturas adicionales - Se reporta inmediatamente el mal funcionamiento del equipo - Cuando se moviliza el equipo mientras la plataforma está izada, el operador mantiene: Visión clara de la vía Página 20 de 50 PROGRAMA DE INSPECCIONES PERIODICAS Distancias adecuadas de depresiones, huecos, escombros, rampas, etc. Distancia segura de riesgos aéreos Antes de autorizar la operación de una plataforma elevada, el operador cumple con: Recibir instrucción por parte de una persona calificada acerca de la función de cada control Leer y entender las instrucciones del fabricante y las reglas de seguridad de la empresa, o recibir entrenamiento en sus contenidos Entender todas las advertencias e instrucciones mostradas en el equipo - 3. ASCENSORES - Los ascensores se inspeccionan por lo menos anualmente por personal especializado - Se cuenta con el certificado de inspección debidamente firmado - El foso del ascensor se limpia periódicamente - La alarma de emergencia funciona adecuadamente - El foso del ascensor no permite la accesibilidad de dedos o manos - La iluminación del cuarto de máquinas es suficiente para la realización de trabajos de mantenimiento - El espacio libre alrededor del grupo de poleas del cuarto de máquinas es superior a 70 cm - Todos los elementos móviles en el cuarto de máquinas están protegidos - Las dimensiones del cuarto de máquinas son suficientes para alcanzar todos los elementos en el mismo, sin tener qué pasar sobre elementos móviles - El techo del cuarto de máquinas cuenta con soportes metálicos o ganchos que permitan el montaje de los equipos - El ascensor cuenta con indicación del número máximo de pasajeros o la carga máxima - Está prohibido el uso del ascensor de carga por las personas 4. CALDERAS - La sala de calderas cuenta con suficiente ventilación natural o forzada y está ubicada en un lugar adecuado (no sótano) - La sala de calderas cuenta con dos accesos diferentes - La sala de calderas se utiliza únicamente para este fin, no como taller de mantenimiento, almacén de materiales, etc. - Existen instalaciones de detección y alarma de incendios - Se cuenta con equipos de extinción adecuados, visibles y con acceso despejado - Las calderas disponen de válvulas de seguridad en condiciones correctas - El combustible se almacena en sitio diferente al cuarto de calderas - Se realiza tratamiento adecuado del agua de la caldera - Las sustancias químicas utilizadas para el tratamiento del agua están correctamente etiquetadas Página 21 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - La manipulación de las sustancias químicas se efectúa empleando métodos y recipientes adecuados Existe un plan de mantenimiento establecido Existe registro de los controles y revisiones efectuadas a las calderas Las inspecciones de las calderas son realizadas por personal o empresas especializados 5. COMPRESORES - Están situados al aire libre o en lugares aislados y resistentes al fuego - Cuentan con válvulas de bloqueo y parada para emergencias y dispositivos de purga - Se lleva el programa de mantenimiento recomendado por el fabricante y existen registros del mismo - Las tuberías auxiliares están bien sujetas para evitar vibraciones y desprendimientos - El aire se toma de la parte superior o del exterior y existen filtros para evitar impurezas sólidas 6. CONTAMINANTES BIOLOGICOS - El trabajo implica la manipulación de contaminantes biológicos o el contacto con personas, animales, vegetales y sus productos, que puedan estar infectados - Los trabajadores conocen el grado de peligrosidad de los contaminantes biológicos que pueden estar presentes en el lugar de trabajo - Existen zonas de trabajo diferenciadas que reúnan los requisitos recomendables para manipular los contaminantes biológicos - Existe y se cumple un programa para el manejo de los residuos generados en el lugar de trabajo - Existe y se cumple un programa para la limpieza, desinfección y control de plagas en los locales - Se desarrollan campañas de vacunación de acuerdo a los riesgos presentes - Los trabajadores cuentan con elementos de protección personal adecuados y los usan - Los trabajadores han recibido capacitación específica para el desarrollo de sus tareas y la prevención de los riesgos en las mismas - Se cuenta con suficientes instalaciones sanitarias y áreas de descanso 7. DISPOSICION DE BASURAS - Existen suficientes contenedores - Hay contenedores separados y aprobados para residuos tóxicos o inflamables - Los contenedores están localizados en el sitio donde se producen los residuos - Los contenedores son desocupados regularmente - Los residuos tóxicos o inflamables son manejados apropiadamente Página 22 de 50 PROGRAMA DE INSPECCIONES PERIODICAS 8. ELEMENTOS DE PROTECCION PERSONAL - Existe dotación completa de elementos de protección personal y son adecuados para las tareas realizadas: Cabeza Ojos y cara Aparato respiratorio Manos Pies - El personal ha sido capacitado acerca de la necesidad y forma correcta de usar los elementos de protección personal - Los elementos de protección personal son usados y mantenidos en forma adecuada - Existe control efectivo del suministro de los elementos de protección personal a los trabajadores - Los elementos de protección personal se ajustan a las características anatómicas de cada trabajador - Existe control efectivo del uso correcto de los elementos de protección personal 9. EQUIPOS PARA MANEJO DE MATERIALES - El montaje e instalación de los equipos mecánicos de elevación (diferentes de montacargas, plataformas elevadoras y carretillas) es seguro: localización, anclaje y estabilidad correcta - Los elementos móviles que pueden ocasionar atrapamientos están protegidos - Los sistemas de mando, parada y puesta en marcha son correctos - Existen programas de mantenimiento y registros de los mismos - Está señalizada la carga máxima 9.1. ACCESORIOS PARA SUJECION Y ELEVACION (Cables, ganchos, etc.) - Los accesorios usados se encuentran en buen estado - Se usan en ángulos y posiciones adecuados - Las conexiones y empalmes se realizan con medios adecuados y están protegidos correctamente - Las cargas a transportar están bien sujetas y con los medios adecuados 9.2. CABLES DE ACERO - Los extremos de los cables están asegurados con tornillos en U - Los cables con las siguientes condiciones son removidos del servicio: Alambres exteriores gastados Alambres corroídos o rotos en los extremos Conectores impropiamente aplicados en los extremos Retorcimientos, destejidos o aplastamientos severos 9.3. ESLINGAS Página 23 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - - - Cuando se requiere el uso de eslingas, se tienen en cuenta las siguientes prácticas de trabajo seguras: Remover del servicio las eslingas dañadas No acortar las eslingas mediante nudos Balancear la carga para evitar que se deslice No retorcer las eslingas Atar en forma segura las eslingas a la carga Proteger las eslingas de bordes cortantes Los trabajadores se sitúan lejos de cargas suspendidas Se prohibe el choque de cargas No halar las eslingas de debajo de la carga Mantener las manos retiradas de las eslingas cuando se están apretando Las eslingas son inspeccionadas diariamente antes de su uso y se retiran las que estén en mal estado Todas las eslingas son inspeccionadas completamente al menos anualmente por personas certificadas Se retiran del servicio las eslingas con alguna de las condiciones siguientes: Diez alambres rotos en una capa Reducción de la mitad del diámetro original de los alambres exteriores Evidencia de daño por calor Deterioro, retorcimiento, destejido, aplastamientos, o cualquier otro daño resultante en distorsión Ganchos abiertos o torcidos Corrosión de las cuerdas o enlaces en los finales Las eslingas sintéticas trenzadas que presenten alguna de las siguientes condiciones son removidas del servicio: Quemaduras ácidas o cáusticas Fundición o carbonización de cualquier parte de la superficie de la eslinga Nudos, perforaciones, desgarros o cortes Bordes rotos o usados Deformaciones 9.4. GRUAS Y PUENTEGRUAS - La carga máxima de las grúas está marcada en cada lado de las mismas y es visible desde el piso - Unicamente personal autorizado y entrenado opera las grúas y puente grúas - El acceso a la cabina de las grúas es seguro - La iluminación de la cabina es adecuada y permite buena visibilidad en la realización del trabajo Página 24 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - - Las plataformas son antideslizantes Existen escaleras desde el piso a las plataformas o cabina de las grúas o puente grúas Las escaleras son rígidas, permanentes y ancladas en forma segura Existen controles que limiten el avance de los puentegrúas Las partes móviles (engranajes, cadenas, poleas, etc.) cuentan con guardas Los puente grúa cuentan con al menos un freno de emergencia, aplicado directamente al ele del motor o al tren de engranajes Cuando no hay energía, los frenos quedan automáticamente puestos El sistema de frenos es capaz de mantener velocidades seguras de operación Existen procedimientos de inspección y remplazo de los tambores y discos de los frenos Los controles están claramente identificados de acuerdo a su función Las grúas que han estado fuera de operación por más de 6 meses son inspeccionadas completamente antes de entrar en servicios nuevamente Las pruebas de carga están limitadas al 125% de la carga máxima, o de acuerdo a las recomendaciones del fabricante Todas los cables que han estado fuera de servicio por más de 30 días son inspeccionadas completamente antes de usarlas Se puede garantizar que no se excede la carga máxima, excepto para pruebas Existen extintores de incendio y los operadores saben usarlos Se desarrollan programas de mantenimiento preventivo de acuerdo a las recomendaciones del fabricante Las condiciones inseguras que se presenten, son corregidas antes de la operación de las grúas Se cuenta con cartas de carga en la cabina y son visibles para el operador Está prohibido para el personal colgarse de los ganchos de carga Si se requiere, la grúa es nivelada y bloqueada antes de mover cargas La carga se asegura y balancea correctamente en las eslingas antes de levantarla más de unos pocos centímetros Se inspeccionan diariamente: El funcionamiento adecuado de los mecanismos de operación y seguridad Las líneas, tanques, válvulas y bombas de aire o sistemas hidráulicos, en busca de deterioro o escapes Deformaciones o roturas de los ganchos Las cadenas de levantamiento y componentes por uso excesivo, deformaciones, eslabones torcidos o alargados más de lo recomendado por el fabricante Se cuenta con registros de inspección periódicos que incluyan la fecha, firma del inspector, estado operacional de equipo Los siguientes items son inspeccionados mensualmente: Partes deformadas, rotas o corroídas en la estructura o el boom Página 25 de 50 PROGRAMA DE INSPECCIONES PERIODICAS Tornillos o remaches faltantes Pasadores, rodamientos, engranajes, rodillos, uniones, etc., gastadas, torcidas o rotas Uso excesivo de las partes de los sistemas de frenos, trinquetes y ruedas dentadas Exactitud de los indicadores de carga, avance, inclinación y otros Excesivo desgaste o alargamientos de cadenas, estrobos, etc. Desgaste o golpes de tambores y cilindros Deterioro, corrosión, retorcimiento, destejido, aplastamientos, etc., de cables Funcionamiento de dispositivos de desplazamiento, frenos, seguros Estado de las ruedas Pruebas periódicas de sostenimiento de carga estacionaria por al menos un minuto 9.5. PLATAFORMAS DE ELEVACION - Los elementos móviles y el recorrido de la plataforma de elevación están cerrados correctamente - Existen programas de mantenimiento y registros de los mismos - Está señalizada la carga máxima y prohibido el uso a personas cuando se requiere - Existen pasillos o áreas de paso especiales para cargas suspendidas - La visibilidad en la elevación y el traslado de cargas está siempre asegurada - Los trabajadores están adiestrados en el manejo de los equipos 10. ESCALERAS FIJAS ANEXAS - Las escaleras están bien construidas y diseñadas para los fines que se utilizan - Disponen de pasamanos o barandas adecuados - Los peldaños son uniformes y antideslizantes - Los escalones son de mínimo 40 cm de longitud - Los escalones de metal tienen un diámetro mínimo de 20 mm excepto los que están embebidos en concreto, los cuales deben tener 25 mm o ser tratados contra corrosión u oxidación - Las escaleras de metal están pintadas o tratadas para resistir la corrosión u oxidación - Los escalones de madera son de por lo menos 3 cm de diámetro - Los escalones de madera están espaciados máximo 30 cm y distribuidos uniformemente a lo largo de la escalera - Los escalones están libres de clavos, bordes agudos, nudos o proyecciones que causen riesgo - Las barandas usadas como ayuda en el ascenso proveen adecuado agarre y están libres de bordes agudos - Las escaleras fijas de madera están tratadas para evitar que se pudran - Existen por lo menos 75 cm de distancia entre las escaleras instaladas a 90° de la horizontal y cualquier objeto permanente en el lado de ascenso Página 26 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - Hay por lo menos 15 cm de espacio detrás de los escalones Las escaleras están equipadas con barras de agarre instaladas adyacentes a o sobre la escalera para proveer apoyo a las manos más allá de los límites de la escalera Existen jaulas de protección en las escaleras que tienen más de 6 m y hasta 9 m de longitud continua Las jaulas se extienden por lo menos 1 m sobre la superficie superior de descanso Las jaulas tienen al menos 70 cm de ancho El interior de las jaulas están libres de instrucciones a lo largo de toda su longitud Las escaleras tienen plataformas al menos cada 9 m (excepto en chimeneas) en las escaleras con jaulas Las plataformas son por lo menos de 60 cm por 75 cm La inclinación de las escaleras fijas está entre 75 y 90 grados con respecto a la horizontal Inclinaciones menores están prohibidas, excepto en casos absolutamente necesarios Existe un programa de inspecciones de las escaleras fijas 11. ESCALERAS PORTATILES - Las escaleras manuales están en buen estado, con travesaños bien ensamblados - Las escaleras manuales son usadas solo ocasionalmente - Las escaleras manuales cuentan con apoyos adecuados en la base y el extremo superior - La longitud de las escaleras es inferior a 5 m (o 7 m, en caso de ser de extensión) - El tirante de las escaleras de tijera se encuentra en buen estado - Las escaleras con escalones, pasos o cualquier otra parte faltante o rota están fuera de servicio - Las reparaciones improvisadas están prohibidas - Las escaleras son usadas por una persona a la vez - Si las escaleras están situadas al frente de puertas que pueden ser abiertas, se aseguran, bloquean o protegen de alguna forma - Las escaleras se usan solo en lugares firmes, no en bases inestables, cajas, barriles, etc. - El ascenso o descenso de la escalera se realiza de cara a la misma - Está prohibida la unión de escaleras cortas para hacer secciones más largas - Las escaleras construidas con travesaños en un solo larguero están prohibidas - Las escaleras son usadas solamente para fines específicos y no como anclas, tirantes, etc. - Los empleados han recibido entrenamiento en los siguientes usos correctos de las escaleras: Aseguramiento de la base Apertura de secciones aseguradas Página 27 de 50 PROGRAMA DE INSPECCIONES PERIODICAS Ascender o descender de cara a la escalera No improvisar para extender la longitud Usar solamente para los fines que fue diseñada No apoyarla por debajo de la mitad de su longitud Los trabajadores conocen las medidas de seguridad apropiadas para el uso de escaleras de metal en áreas con riesgos eléctricos Donde es posible, las escaleras se colocan en forma tal que la distancia del apoyo a la base sea ¼ de su longitud Las escaleras son de máximo 18 m (no más de dos secciones traslapadas adecuadamente) Si las escaleras son usadas para alcanzar el tejado, se extiende al menos 1 m sobre el punto de apoyo El ajuste de la altura de la escalera se hace solamente sin el usuario en ella Las guías de hierro se aseguran convenientemente para prevenir que la sección superior se golpee o caiga cuando está siendo alzada, bajada o está en uso Todas las escaleras portátiles tienen bases antideslizantes Si la escalera no puede ser situada de forma que no se deslice, es asegurada o sostenida en su posición Está prohibido el uso de escaleras en posición horizontal, en forma de plataformas, vías o andamios La línea de elevación de la escalera está atada en forma segura La polea de elevación está en buen estado Las escaleras se guardan en el interior o protegidas de posibles daños Se almacenan guardan lejos de radiadores, hornos, tuberías de vapor u otros productores de calor o humedad excesivo Se almacenan soportadas adecuadamente, previniendo marcas o señales permanentes El acceso al sitio de almacenamiento está libre y abierto, de forma que se pueden inspeccionar y recuperar fácil y seguramente Las escaleras en mal estado son marcadas “PELIGRO – NO USE” Todos los herrajes, ganchos, etc., están asegurados Las escaleras son mantenidas en buen estado todo el tiempo Las partes móviles operan libremente, sin trabas o juegos indebidos Los rodamientos de las ruedas, seguros, poleas, etc., son lubricados frecuentemente Las escaleras de madera están sin pintar La escalera permanece libre de grasa u otros materiales deslizantes Las escaleras metálicas expuestas están pintadas o son a prueba de corrosión u óxido Si se usan escaleras de madera en condiciones en las cuales puedan podrirse o humedecerse, son inmunizadas Se realizan inspecciones generales para determinar la condición de loas escaleras antes de su uso - Página 28 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - Se tienen establecidos procedimientos de inspección y se tienen registros de las mismas Existen procedimientos establecidos para remover del servicio las escaleras defectuosas 12. GASES COMPRIMIDOS - Los cilindros de gases comprimidos están marcados en forma legible con el nombre químico o comercial del gas que contiene - Los cilindros se almacenan al aire libre, en depósito enterrado o en local exclusivo y ventilado que no sea sótano - Los cilindros se almacenan lejos de fuentes de calor y en áreas delimitadas - Los lugares interiores donde se almacenen cilindros están bien protegidos, ventilados, secos, al menos a 6 m de materiales altamente combustibles como aceite o aserrín - Los cilindros están almacenados en lugares asignados donde no pueden ser golpeados, dañados por objetos que pasen o caigan, o manipulados por personas no autorizadas - El local de almacenamiento dispone de equipos de extinción de incendios - Está prohibido el almacenamiento de cilindros en lugares sin ventilación, tales como lockers o armarios - Existe señalización convenientemente situada “Peligro – No fumar, no usar fósforos o llamas abiertas” - Las instalaciones eléctricas del depósito son antiexplosivas - Las botellas se almacenan en posición vertical y bien sujetas a la pared - Las botellas son transportadas en carretillas adecuadas - Las botellas de gases, incluso las vacías, están provistas de caperuza de protección suficientemente sólida y la válvula está cerrada - Los cilindros de gases combustibles se almacenan separados de los de oxígeno - Las botellas de acetileno y oxígeno cuentan con válvula antiretorno de llama - Existen normas escritas para los trabajos con gases y para situaciones de emergencia con los mismos - Los componentes de la instalación de gases (válvulas, manómetros, mangueras, etc.) están libres de grasas y otras materias combustibles - Los cilindros vacíos se almacenan separadamente de los llenos y con las válvulas cerradas - Los cilindros de gas están dentro de una construcción, con capacidad limitada a 2000 pues cúbicos o 300 libras de gas licuado de petróleo - Los cilindros de gas con capacidad total mayor a 2000 pies cúbicos o 300 libras de GLP se almacenan en un cuarto separado o exterior en construcciones especiales - Cuando la capacidad excede 2000 pies3 o 300 lb, las construcciones especiales, cuartos o compartimentos están bien ventilados y libres de llamas usadas para calentar o iluminar Página 29 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - - Está prohibido el almacenamiento de los cilindros de oxígeno cerca de material altamente combustible Los cilindros de oxígeno almacenados están separados por una distancia mínima de 6 m o una barrera no combustible de al menos 1.5 m de alto con una resistencia al fuego de por lo menos media hora de: Materiales altamente combustibles (especialmente aceite o grasa) Cilindros de acetileno u otros gases combustibles Está prohibida la manipulación de cilindros de oxígeno o aparatos con manos o guantes aceitosos Se cuenta con plataformas o carros adecuados para el transporte de cilindros Están prohibidos las eslingas y electromagnetos para el transporte de cilindros Durante el transporte, los cilindros tienen la caperuza de protección, cuando están diseñados para ello Se previenen las caídas, golpes o choques violentos de los cilindros Está prohibido el levantamiento de los cilindros por la capucha de seguridad 13. HERRAMIENTAS MANUALES - Son adecuadas para el trabajo a realizar - Todas las herramientas usadas están en buen estado de limpieza y conservación, incluyendo los cables eléctricos y las mangueras de aire - Se cuenta con sitios adecuados para su almacenamiento o ubicación ordenada - Se usan protectores adecuados para herramientas cortantes o punzantes - Los trabajadores están adiestrados en su uso - Se usan elementos de protección personal adecuados si existe riesgo de proyección de partículas - Las manijas de madera están herméticamente ajustadas y libres de nudos y fisuras - Las herramientas portátiles eléctricas tienen polo a tierra (enchufe de tres patas) o doble aislamiento - Las herramientas eléctricas que se dañan son removidas de servicio hasta que se reparen o se reemplacen - Las pulidoras cuentan con guardas apropiadas sobre las ruedas abrasivas 13.1. HERRAMIENTAS NEUMATICAS - Las mangueras y conexiones son apropiadas para las presiones de operación y los usos de las mismas - Las mangueras están en buen estado, sin signos de desgaste, abrasión, daños por aceite - Las herramientas cuentan con retenedores que eviten la eyección de las mismas - Está prohibido el uso de aire comprimido para propósitos de limpieza, excepto si la presión es menor de 30 psi - Se usan elementos de protección personal y pantallas para partículas en proyección, cuando se limpia con aire comprimido Página 30 de 50 PROGRAMA DE INSPECCIONES PERIODICAS 13.2. SIERRAS CIRCULARES PORTATILES - Las sierras circulares cuentan con guardas arriba y debajo de la platina de base - El espacio de la guarda superior evita la entrada de los dedos, pero permite realizar cortes en chaflán - La guarda inferior cubre la sierra a la altura de los dedos, pero permite el retroceso de la misma y el contacto con el trabajo - Cuando la sierra se retira, la guarda inferior regresa automática e inmediatamente a la posición de cubierta de la sierra 14. INSTALACIONES ELECTRICAS - Las instalaciones eléctricas son adecuadas para el ambiente de trabajo (humedad, riesgo de incendio y explosión, altas temperaturas, etc.) - Los controles y las acometidas eléctricas están aislados y asegurados en forma correcta - Las clavijas y bases de enchufes son adecuadas, con partes inaccesibles a los dedos - Los conductores eléctricos están correctamente aislados, los empalmes y conexiones realizadas de manera adecuada - Los trabajos de mantenimiento eléctrico son realizados por personal entrenado y con experiencia - Existen normas establecidas para la realización de trabajos con electricidad - Las instalaciones tienen polo a tierra - Los tableros eléctricos están identificados - Las instalaciones eléctricas están en condiciones correctas: cajas con tapa, aparatos en buen estado, cables entubados o canalizados, etc. - Los corta circuitos (tacos) están identificados en los tableros de control - Se mantiene un acceso de por lo menos 75 cm a los tableros de control - Se cuenta con procedimientos de consignación y rotulación para cuando se realizan labores especiales de mantenimiento - La temperatura de operación de los motores eléctricos se encuentra dentro de rangos razonables de temperatura - Los cables flexibles se usan solo para adornos, lámparas o aparatos portátiles, grúas o montacargas, facilitar la remoción o desconexión de aparatos fijos o estacionarios para mantenimiento o preparación - Se prohibe el uso de cables flexibles para: Sustituir alambrados fijos Pasar a través de paredes, cielos rasos o pisos Pasar a través de u ocultar detrás de puertas, ventanas o aberturas similares Extensiones unidas a cajas metálicas - Los bancos de trabajo en los talleres eléctricos tienen dispositivos de desconexión demarcados y rápidamente accesibles Página 31 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - - Se utilizan alfombras de caucho en todas las áreas que contienen equipos eléctricos o electrónicos Las alfombras aislantes están en buen estado En los talleres y cuartos eléctricos hay extintores apropiados (CO2 o agentes limpios, como Solkaflam) Se cuenta con varas o elementos similares apropiados para retirar al personal de circuitos eléctricos energizados En los trabajos con electricidad se usan gafas, caretas o escudos apropiados El personal que realiza trabajos eléctricos cuenta con guantes de caucho apropiados, y se inspecciona regularmente su estado y que estén libres de agujeros, cortes, daños por productos químicos, etc. Los electricistas usan guantes protectores de cuero sobre los guantes de caucho El personal tiene conocimientos de primeros auxilios, especialmente RCP Las escaleras usadas en trabajos eléctricos, con no conductoras Las escaleras metálicas están marcadas “NO USAR CERCA DE EQUIPOS ELECTRICOS” Está prohibido usar tricloroetileno para desengrase de partes Todas las antenas tienen polo a tierra, en caso de tormentas eléctricas Si es posible, se corta la corriente antes de realizar trabajos en circuitos eléctricos Las líneas aéreas son desenergizadas y aterrizadas o aisladas cuando se trabaja cerca de ellas El personal no calificado y los equipos mecánicos permanecen por lo menos a 3 m de las líneas eléctricas El personal no usa artículos conductores (joyas, relojes, etc.) a menos que estén cubiertos por material aislante El personal ha recibido entrenamiento previo en prácticas de trabajo seguro 15. LIQUIDOS INFLAMABLES - Los productos inflamables se almacenan en armarios protegidos o en recintos especiales Las aldabas de los armarios hacen contacto en tres puntos cuando se cierran Los orificios de ventilación se mantienen cerrados o tapados La puerta se extiende 5 cm sobre el borde del armario - El trasvase de líquidos inflamables se realiza con ventilación adecuada - Se utilizan métodos seguros de trasvase - Está prohibido fumar en las zonas de almacenamiento de estos productos - Los posibles focos de ignición están controlados (instalación eléctrica, electricidad estática, estufas, soldadura, etc.) Página 32 de 50 PROGRAMA DE INSPECCIONES PERIODICAS La cantidad de líquidos almacenados está limitada a 60 galones si son clases I o II; o 120 galones si son clase III * - Los armarios están señalizados “Inflamable – No encender fuego” - Se tienen máximo 3 armarios en un área de alto riesgo o están separados por 30 metros 15.1. ALMACENAMIENTO EN EXTERIORES - Las paredes del almacén tienen por lo menos 2 horas de resistencia al fuego cuando se encuentra localizado a 15 m o menos de edificios u otras construcciones - Si existen rociadores automáticos, los líquidos inflamables se almacenan a más de 90 cm de estos - Hay extintores a menos de 3 m de la entrada - Está prohibido encender fuego o fumar - Las áreas de almacenamiento exterior han sido construidas con bordes de por lo menos 15 cm, de forma que los derrames sean desviados o contenidos lejos de las construcciones aledañas 15.2. ALMACENAMIENTO EN CUARTOS INTERIORES - Los líquidos inflamables y materiales peligrosos están almacenados de acuerdo a las recomendaciones de las fichas toxicológicas - Existen señales notorias de “NO FUMAR” - El almacenamiento de líquidos inflamables o combustibles se realiza en forma tal que no limite el uso de salidas o rutas de evacuación - Los cuartos de almacenamiento están construidos con especificaciones apropiadas: Las instalaciones eléctricas son a prueba de explosión y aprobadas para lugares peligrosos Las aperturas hacia otros cuartos o edificios están provistas de barreras de estanqueidad o rampas de por lo menos 10 cm sobre el piso Las puertas son de auto cierre, contra fuego El cuarto está construido de forma que no haya filtraciones en las juntas entre las paredes y el piso - Los cuartos interiores cuentan con sistemas de ventilación natural o mecánica El sistema está diseñado para proveer al menos un cambio de aire cada 10 minutos - * Según el punto de inflamación, la norma NFPA 321 divide los combustibles líquidos en tres categorías : Clase I: Todos los líquidos con punto de inflamación inferior a 38ºC (100ºF). Estos se conocen como líquidos inflamables y se subdividen así: Clase IA: Líquidos cuyo punto de inflamación es inferior a 23ºC (73ºF) y su punto de ebullición inferior a 38ºC (100ºF). Clase IB: Líquidos cuyo punto de inflamación es inferior a 23ºC (73ºF) y su punto de ebullición inferior a 38ºC (100ºF). Clase IC: Líquidos con punto de inflamación entre 23ºC (73ºF) y 38ºC (100ºF). Clase II: Líquidos cuyo punto de inflamación está comprendido entre 38 y 60ºC (100 a 140ºF) Clase III: Aquellos que, teniendo puntos de inflamación inferiores a 38ºC (100ºF), requieren para su ignición un aporte considerable de calor de una fuente distinta al ambiente. Los líquidos de las clases II y III se consideran líquidos combustibles. Página 33 de 50 PROGRAMA DE INSPECCIONES PERIODICAS Si se usa un sistema de ventilación exhaustiva mecánico, los controles de este se encuentran fuera del cuarto Los equipos de ventilación y de iluminación son operados por el mismo interruptor Donde se usan sistemas de ventilación por gravedad, la entrada y salida de aire están localizados en el exterior del edificio - Existen pasillos de separación del área de al menos 1 m de ancho - Los contenedores de más de 30 galones de capacidad nunca se apilan unos sobre otros - Los líquidos inflamables son mantenidos en contenedores cubiertos cuando no están en uso 15.3. DISTRIBUCION DE LIQUIDOS INFLAMABLES - Las bombas o elementos empleados para distribuir líquidos de los tambores tienen válvulas de auto cierre, supresores de llama y están unidos y conectados a tierra - Los interruptores o tacos eléctricos de los surtidores de gasolina están localizados lejos de estos dispositivos, claramente identificados y fácilmente accesibles para interrumpir la corriente en caso de emergencia - Existen señales notorias de NO FUMAR - Los líquidos clase I se usan solo cuando no hay llamas abiertas u otras fuentes de ignición dentro de los caminos posibles de viaje de los vapores 15.4. RECIPIENTES DE SEGURIDAD - Solamente se usan recipientes de seguridad (de tapa con auto cierre, cortina para llamas o sistemas inertes) para almacenar y manipular gasolina - Se prohibe almacenar líquidos inflamables en recipientes plásticas 15.5. TANQUES - Los tanques de almacenamiento de líquidos inflamables ubicados en la superficie están ventilados - Existen áreas de dique para contener posibles fugas y prevenir la contaminación ambiental - La capacidad del dique es suficiente para contener el derrame de la mayor cantidad de líquido almacenada - Las paredes del dique son herméticas 16. MANIPULACION MANUAL DE OBJETOS - Los objetos están limpios y libres de grasa o sustancias resbaladizas - La forma y tamaño de los objetos facilitan su manipulación - Los objetos disponen de sistemas adecuados de agarre - Los objetos están libres de partes o elementos cortantes - El personal usa calzado de seguridad - Los residuos cortantes o punzantes son eliminados en forma segura - El personal ha recibido capacitación acerca de la forma adecuada de manipular objetos Página 34 de 50 PROGRAMA DE INSPECCIONES PERIODICAS 17. MAQUINAS - Los elementos móviles están aislados por diseño, fabricación o ubicación - Existen guardas para proteger al operador y otras personas de los riesgos creados por los puntos de operación, pellizco, partes rotativas (correas, poleas, piñones, cadenas, engranajes, ejes, acoples, etc.), proyección de partículas o chispas - Las guardas están diseñadas y construidas de forma que el operador no tenga ninguna parte de su cuerpo en las zonas de peligro durante el ciclo de operación - Existen resguardos móviles que paran la máquina cuando se retiran - Las máquinas cuentan con resguardos que limitan el acceso a la zona de operación - Existen dispositivos de protección que impiden el funcionamiento de elementos móviles si el operario puede entrar en contacto con ellos - Se cuenta con herramientas especiales para situar o remover las guardas de forma que se facilite su manejo sin que el operador deba exponer sus manos en las zonas de peligro - Los órganos de mando están claramente identificados, fuera de zonas peligrosas y sin posibilidad de accionamiento accidental - El operador puede observar todas las áreas peligrosas o existen señales acústicas de puesta en marcha - Los dispositivos de parada de emergencia son accesibles rápidamente - Existen dispositivos de consignación de la máquina cuando se realizan operaciones de mantenimiento - El operario ha sido bien entrenado - Se cuenta con manual de instrucciones de la máquina - Si se requiere, la máquina cuenta con iluminación localizada - Las máquinas están ancladas en forma segura para evitar movimientos inesperados de las mismas - Los puntos de operación en cortadoras, cizallas, prensas, molinos, sierras, y otras herramientas portátiles están protegidos - Si las hojas de los ventiladores están a menos de 2.10 m del piso o superficie de trabajo, tienen guardas - Las aberturas de las guardas no son mayores de 1/2” - Los acoples con tornillos y tuercas que sobresalen de los bordes de la máquina se encuentran protegidos - Las poleas cuentan con guías para mantener las correas en su sitio - La separación entre máquinas es adecuada, mínimo 80 cm 18. MONTACARGAS - Si se usan equipos mecánicos, hay suficiente espacio en los pasillos, muelles de carga, puertas y donde quiera que se deban realizar giros - En áreas peligrosas, solo se usan montacargas aprobados Página 35 de 50 PROGRAMA DE INSPECCIONES PERIODICAS Se han realizado mediciones de la concentración de monóxido de carbono producido por los montacargas - Se coloca el freno de parqueo y se bloquean las ruedas traseras de los camiones para prevenir que estos se rueden mientras se aborda con un montacargas - Se usan gatos fijos cuando el trailer no está acoplado al camión durante la carga, para soportar el trailer y prevenir caídas 18.1. CAMBIO, CARGA Y ALMACENAMIENTO DE BATERIAS - La carga de baterías se realiza en sitios diseñados para tal fin - Existen medios adecuados para lavar y neutralizar derrames de electrolito - Las instalaciones están provistas de protección contra incendio - Los cargadores de baterías están protegidos para que no sean golpeados por los montacargas - Las instalaciones de carga cuentan con buena ventilación para la dispersión de los humos producidos - Si se requiere, existen transportadores, elevadores u otros dispositivos de manejo de materiales para la manipulación de las baterías - Las baterías reinstaladas están en posición adecuada y aseguradas al montacargas - Los montacargas se colocan apropiadamente y se aplican los frenos antes de intentar cargar o cambiar las baterías - La disposición de las baterías o los compartimentos de las mismas permiten disipar el calor - Se toman precauciones para prevenir llamas abiertas, chispas o arcos eléctricos en las áreas de carga de baterías 18.2. ENTRENAMIENTO DE LOS OPERADORES - Los montacargas son operados únicamente por personal entrenado y autorizado - Se han desarrollado métodos para entrenar a los operadores en la operación segura de los montacargas 18.3. MANTENIMIENTO - Los montacargas que no están en condiciones seguras de operación son removidos del servicio - Las reparaciones en sitios clase I, II y III están prohibidas* - * El Código Eléctrico Nacional clasifica los lugares peligrosos en las siguientes clases: CLASE I: Sitios con presencia de gases o vapores altamente inflamables. Ejemplos: Estaciones de servicio, cabinas de pintura, zonas de evaporación de disolventes, locales donde se manipulen gases inflamables, zonas con recipientes abiertos de materias inflamables. División 1: Las concentraciones peligrosas son probables o una ocurrencia accidental sería simultánea con la falla del equipo eléctrico División 2: Las concentraciones inflamables son posibles pero solamente en caso de un paro de proceso, rotura de equipo, fallas de ventilación, etc. CLASE II: Lugares con presencia de polvos combustibles. Ejemplos: Manipulación y almacenamiento de cereales; depósitos, tolvas, zonas de manipulación de polvos metálicos. División 1: Las concentraciones peligrosas son probables, su existencia puede ser simultánea con la falla de equipos eléctricos o hay polvos eléctricamente combustibles. Página 36 de 50 PROGRAMA DE INSPECCIONES PERIODICAS El operador realiza inspecciones de seguridad diariamente Si durante las inspecciones o la operación se nota alguna condición que pueda afectar la seguridad del montacargas, este es retirado del servicio hasta que sea reparada - Si un montacargas emite chispas o llamas peligrosas por el escape, es retirado del servicio inmediatamente hasta que sean eliminadas 18.4. OPERACIÓN - Está prohibido al personal permanecer o pasar bajo las horquillas elevadas de los montacargas - Está prohibido el transporte de pasajeros en los montacargas - Si un montacargas es desatendido por su operador, se cumple con: Las horquillas están abajo Los controles están en posición neutra El montacargas está apagado Los frenos están puestos - Cuando se transita en muelles, rampas o plataformas elevadas, se mantienen distancias seguras del borde - Los montacargas cuentan con guardas superiores para proteger al operador contra objetos que caen - Los montacargas se retiran del servicio cuando necesitan reparaciones - Está prohibido el tanqueo de los montacargas mientras el motor está en marcha - Los montacargas con escapes de combustible se retiran del servicio hasta que sean reparados - Existe señalización de los límites de velocidad - Las plataformas de los muelles o puentes se aseguran apropiadamente antes de conducir en ellos - La capacidad del montacargas es adecuada para las cargas manejadas - 19. PISOS, PASILLOS Y SUPERFICIES DE TRANSITO Y TRABAJO - Los pisos son regulares y uniformes, libres de puntillas salientes, huecos, astillas, bordes sueltos u otras obstrucciones que causen riesgos - Los pisos se mantienen limpios y sin sustancias resbaladizas - Cuando se requiere, se usan señales de advertencia de pisos húmedos - Los pisos se encuentran sin desniveles o con rampas apropiadas - Si existen, las aberturas en el piso están protegidas División 2: No son probables concentraciones peligrosas, pero las acumulaciones de polvo pueden interferir la disipación de calor de los equipos eléctricos o encendidas por estos. CLASE III: Presencia de fibras o materiales volátiles fácilmente inflamables. Ejemplos: Talleres de confección, zonas de plantas textiles, carpinterías. División 1: Lugares en los que se manejan, fabrican o usan fibras que pueden prender fuego fácilmente o materiales que producen partículas volátiles. División 2: Lugares en los que se almacenan o manejan tales fibras o partículas volátiles. Página 37 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - - Los pasillos y vías permanentes están demarcados apropiadamente Las zonas de tránsito están libres de obstáculos Hay espejos instalados en esquinas ciegas Donde existen instalaciones peligrosas, las zonas de tránsito están protegidas Existen cubiertas, barreras de protección y/o barandas que protejan al personal de los riesgos de: Pozos abiertos Tanques Plataformas Zanjas Otros riesgos similares Existe visibilidad adecuada en zonas de paso de vehículos El nivel de iluminación en los pasillos es adecuado Donde se usan equipos mecánicos, el espacio libre es suficiente y seguro en pasillos, muelles de carga, puertas y donde quiera que se deba pasar o efectuar giros La superficie de trabajo se encuentra libre de obstáculos, tanto en el piso como en altura Las superficies de trabajo en altura son suficientemente amplias y protegidas con barandas y rodapies 20. PROTECCION CONTRA INCENDIOS - Existen extintores en todos los sitios - Los extintores están convenientemente ubicados (máximo cada 23 metros para clase A o 15 metros para clase B), de forma que sean rápidamente alcanzados en caso de fuego - Los extintores son apropiados para la clase de riesgo - Los extintores portátiles tienen señalización adecuada - Los extintores portátiles son mantenidos cargados y en condición totalmente operable - Los extintores son revisados mensualmente - Los extintores se inspeccionan totalmente, recargan y reparan anualmente - Los extintores se encuentran a lo largo de las vías normales de salida - A menos que los extintores tengan ruedas, están instalados en ganchos, soportes o gabinetes - Cuando el peso total del extintor es mayor de 40 lb (excepto los de ruedas), están instalados de forma que la parte superior no esté a más de 1 m del piso Los extintores tienen tarjetas con el registro de las fechas e recarga y mantenimiento - Hay extintores portátiles adecuados en las áreas de prueba o manejo de combustibles - Los extintores de dióxido de carbono son probados hidrostáticamente cada 5 años - Los empleados reciben entrenamiento anual en la operación de extintores portátiles Página 38 de 50 PROGRAMA DE INSPECCIONES PERIODICAS 20.1. ESTACIONES DE ALARMA - Las alarmas manuales están aprobadas para su aplicación particular (señal de incendio) Están montadas en forma segura Distribuidas a través del área protegida Sin obstrucciones La distancia horizontal máxima a recorrer hasta una alarma manual es de 60 m - Los sistemas de señales de alarma son retornados a las condiciones de servicio tan pronto como sea posible después de las pruebas o alarmas 20.2. GABINETES E HIDRANTES - Los gabinetes son lo suficientemente grandes para guardar las mangueras y herramientas necesarias en su manipulación Se usan solamente para equipo contra incendio Están adecuadamente señalizadas “Gabinetes contra incendio” El acceso es fácil y en ningún caso se encuentran a más de 1.8 m del piso - Las roscas de las conexiones de las mangueras y válvulas están de acuerdo con las usadas por los bomberos - Las boquillas son de la clase apropiada y se mantienen lubricadas, facilitando su operación - Los hidrantes están localizados de forma que se protejan contra daños mecánicos o por fuego - La red contra incendio se mantienen presurizada todo el tiempo 20.3. SISTEMA DE DETECCION DE INCENDIOS - Las clases de detectores de incendio usadas son adecuadas para los posibles fuegos: ionización, temperatura fija, incremento de temperatura, etc. - Los sistemas de detección y extinción de incendios son inspeccionados y probados anualmente por personal calificado - Todas las partes del sistema de protección contra incendios son mantenidas en condiciones apropiadas de operación: Sistemas automáticos de rociadores Sistemas de detección y alarma Puertas contra incendio 21. SALIDAS DE EMERGENCIA - En los edificios o áreas, hay al menos dos salidas, separadas la una de la otra y con accesos o rutas diferentes - Hay rutas de evacuación permanentes y razonablemente rectas Página 39 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - Los edificios están provistos de iluminación de emergencia en las áreas internas, corredores, salidas y rutas de evacuación Las puertas de emergencia están instaladas de forma que abran en la dirección de salida y cuentan con dispositivos apropiados de apertura Las puertas de salida en áreas con 50 o más personas están equipadas con barras antipánico Todas las salidas de emergencia están demarcadas por señales iluminadas y rápidamente visibles Hay señales que digan “SALIDA” con flechas que indiquen la dirección a seguir, cuando esta no es clara Todas las puertas, pasillos o escaleras que no conduzcan a las salidas de emergencia tienen señales de “NO SALIDA” o similares Si las puertas, pasillos o escaleras no tienen señales de “NO SALIDA”, indican a donde conducen: “Sótano”, “Bodega”, etc. Las salidas y accesos a las mismas se mantienen despejados Los accesos a las salidas están dispuestos de forma que no haya qué pasar por zonas de alto riesgo para alcanzar el más próximo Todas las salidas descargan directamente a la calle, patio, plaza u otro espacio abierto con acceso seguro a la vía pública El sitio de descarga de las salidas es lo suficientemente amplio para que se acomoden todas las personas que salen del edificio Los accesos a la salida son de 60 cm de ancho como mínimo Se evita el uso de áreas que puedan ser cerradas (como baños u oficinas adyacentes) para acceso a las salidas Las salidas de emergencia y las rutas hacia las mismas están diseñadas y señalizadas de forma que sean claramente reconocidas como tales Las salidas de emergencia están libres de decoraciones u otros materiales que las oculten u oscurezcan Las salidas de emergencia son mantenidas despejadas Está prohibido el uso de seguros, candados u otros elementos que impidan la salida libre del edificio La distancia máxima a recorrer hasta una salida es de 45 metros o menos (60 metros en áreas protegidas con rociadores automáticos) 22. RADIACION IONIZANTE - Se ha designado por escrito un supervisor de la instalación radiactiva - Se realizan mensualmente los controles dosimétricos personales de los trabajadores expuestos - Los resultados de los monitoreos son registrados y anexados a la historia clínica ocupacional - Los dosímetros y películas son enviados para análisis al terminar el monitoreo Página 40 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - - Las películas se almacenan lejos de las fuentes de radiación Se da instrucción a las mujeres acerca de los riesgos prenatales Las exposiciones están dentro de límites permisibles Se cuenta con registros de operación de los equipos y están al día Los equipos cuentan con los dispositivos necesarios para evitar la exposición de los trabajadores a la radiación Está prohibido comer, beber y fumar en los puestos de trabajo Se cumplen las normas para minimizar la exposición (alejamiento de la fuente, reducción del tiempo y número de personas, uso de elementos de protección personal, etc.) El acceso a la zona de exposición a radiaciones está restringido y señalizado Se cuenta con procedimientos de actuación en caso de emergencia Se realizan exámenes médicos a los trabajadores expuestos a radiaciones Los trabajadores han recibido capacitación específica para el desarrollo de sus tareas y la prevención de los riesgos en las mismas 23. RADIACION NO IONIZANTE - Existe algún tipo de protección adecuada (pantallas, revestimientos) contra radiación no ionizante - Se emplean controles para minimizar la exposición a radiación no ionizante (alejamiento de la fuente, reducción del tiempo y número de personas, uso de elementos de protección personal, etc.) - Está prohibido el acceso de personal con marcapasos a áreas donde existan microondas o radio frecuencias - Los trabajadores han recibido capacitación específica sobre el uso, riesgos y protección requerida contra radiación no ionizante - Se conocen los niveles ambientales de radiación no ionizante - Las áreas o fuentes de radiación no ionizante están señalizadas - Se realizan exámenes médicos a los trabajadores expuestos a radiaciones no ionizantes, con énfasis en ojos y piel - Los soldadores utilizan caretas de protección adecuadas contra radiaciones - Los soldadores utilizan otros elementos de protección personal(petos, polainas, guantes) para realizar las operaciones de soldadura 24. SUSTANCIAS QUIMICAS - Todos los productos están identificados y señalizados correctamente - Se dispone de fichas de seguridad de todas las sustancias químicas usadas - Las personas expuestas han recibido capacitación acerca de los riesgos asociados al uso de sustancias químicas y los métodos seguros de trabajo - El almacenamiento de sustancias químicas se realiza teniendo en cuenta la compatibilidad Página 41 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - - La ventilación en el área de almacenamiento es adecuada Los envases de los sustancias químicas ofrecen suficiente resistencia física y química Existen métodos de retención de productos en caso de fugas o derrames en el área de almacenamiento Se cuenta con elementos apropiados para el trasvase de líquidos: equipos de bombeo, medios mecánicos de pipeteo, etc. Se controla la formación y/o acumulación de cargas electrostáticas cuando se trasvasan los líquidos (recipientes unidos entre sí y conectados a tierra; llenado por el fondo, etc.) Si pueden existir atmósferas inflamables, la instalación eléctrica es antiexplosiva y las fuentes de ignición están controladas Las operaciones que generan vapores, gases, etc., se realizan en áreas ventiladas o con sistemas de extracción Existen y se usan elementos de protección personal en las operaciones con productos peligrosos Se cuenta con procedimientos de trabajo para la realización de operaciones críticas que puedan ocasionar accidentes graves Se dispone de medios específicos para la neutralización y limpieza de derrames y/o control de fugas Los residuos de clasifican y eliminan empleando procedimientos adecuados Existen duchas de emergencia y fuentes lavaojos en los lugares donde podría presentarse proyección de líquidos peligrosos Se utilizan guantes y ropa impermeables al tipo de sustancias con las que pueda haber contacto dérmico La ropa de trabajo impregnada con sustancias químicas, es sustituida y se limpia la piel afectada Los puestos de trabajo se limpian después de cada turno y los locales periódicamente Está prohibido comer, beber o fumar en los puestos de trabajo donde se manejan sustancias químicas Se han realizado mediciones ambientales para conocer las concentraciones de los contaminantes químicos presentes en el puesto de trabajo. Hay extintores portátiles adecuados en las áreas de prueba o manejo de combustibles Los extintores de dióxido de carbono son probados hidrostáticamente cada 5 años Los empleados reciben entrenamiento anual en la operación de extintores portátiles 20.1. ESTACIONES DE ALARMA - Las alarmas manuales están aprobadas para su aplicación particular (señal de incendio) Están montadas en forma segura Distribuidas a través del área protegida Sin obstrucciones Página 42 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - La distancia horizontal máxima a recorrer hasta una alarma manual es de 60 m Los sistemas de señales de alarma son retornados a las condiciones de servicio tan pronto como sea posible después de las pruebas o alarmas 20.2. GABINETES E HIDRANTES - Los gabinetes son lo suficientemente grandes para guardar las mangueras y herramientas necesarias en su manipulación Se usan solamente para equipo contra incendio Están adecuadamente señalizadas “Gabinetes contra incendio” El acceso es fácil y en ningún caso se encuentran a más de 1.8 m del piso - Las roscas de las conexiones de las mangueras y válvulas están de acuerdo con las usadas por los bomberos - Las boquillas son de la clase apropiada y se mantienen lubricadas, facilitando su operación - Los hidrantes están localizados de forma que se protejan contra daños mecánicos o por fuego - La red contra incendio se mantienen presurizada todo el tiempo 20.3. SISTEMA DE DETECCION DE INCENDIOS - Las clases de detectores de incendio usadas son adecuadas para los posibles fuegos: ionización, temperatura fija, incremento de temperatura, etc. - Los sistemas de detección y extinción de incendios son inspeccionados y probados anualmente por personal calificado - Todas las partes del sistema de protección contra incendios son mantenidas en condiciones apropiadas de operación: Sistemas automáticos de rociadores Sistemas de detección y alarma Puertas contra incendio 21. SALIDAS DE EMERGENCIA - En los edificios o áreas, hay al menos dos salidas, separadas la una de la otra y con accesos o rutas diferentes - Hay rutas de evacuación permanentes y razonablemente rectas - Los edificios están provistos de iluminación de emergencia en las áreas internas, corredores, salidas y rutas de evacuación - Las puertas de emergencia están instaladas de forma que abran en la dirección de salida y cuentan con dispositivos apropiados de apertura - Las puertas de salida en áreas con 50 o más personas están equipadas con barras antipánico - Todas las salidas de emergencia están demarcadas por señales iluminadas y rápidamente visibles Página 43 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - Hay señales que digan “SALIDA” con flechas que indiquen la dirección a seguir, cuando esta no es clara Todas las puertas, pasillos o escaleras que no conduzcan a las salidas de emergencia tienen señales de “NO SALIDA” o similares Si las puertas, pasillos o escaleras no tienen señales de “NO SALIDA”, indican a donde conducen: “Sótano”, “Bodega”, etc. Las salidas y accesos a las mismas se mantienen despejados Los accesos a las salidas están dispuestos de forma que no haya qué pasar por zonas de alto riesgo para alcanzar el más próximo Todas las salidas descargan directamente a la calle, patio, plaza u otro espacio abierto con acceso seguro a la vía pública El sitio de descarga de las salidas es lo suficientemente amplio para que se acomoden todas las personas que salen del edificio Los accesos a la salida son de 60 cm de ancho como mínimo Se evita el uso de áreas que puedan ser cerradas (como baños u oficinas adyacentes) para acceso a las salidas Las salidas de emergencia y las rutas hacia las mismas están diseñadas y señalizadas de forma que sean claramente reconocidas como tales Las salidas de emergencia están libres de decoraciones u otros materiales que las oculten u oscurezcan Las salidas de emergencia son mantenidas despejadas Está prohibido el uso de seguros, candados u otros elementos que impidan la salida libre del edificio La distancia máxima a recorrer hasta una salida es de 45 metros o menos (60 metros en áreas protegidas con rociadores automáticos) 22. RADIACION IONIZANTE - Se ha designado por escrito un supervisor de la instalación radiactiva - Se realizan mensualmente los controles dosimétricos personales de los trabajadores expuestos - Los resultados de los monitoreos son registrados y anexados a la historia clínica ocupacional - Los dosímetros y películas son enviados para análisis al terminar el monitoreo - Las películas se almacenan lejos de las fuentes de radiación - Se da instrucción a las mujeres acerca de los riesgos prenatales - Las exposiciones están dentro de límites permisibles - Se cuenta con registros de operación de los equipos y están al día - Los equipos cuentan con los dispositivos necesarios para evitar la exposición de los trabajadores a la radiación - Está prohibido comer, beber y fumar en los puestos de trabajo Página 44 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - - Se cumplen las normas para minimizar la exposición (alejamiento de la fuente, reducción del tiempo y número de personas, uso de elementos de protección personal, etc.) El acceso a la zona de exposición a radiaciones está restringido y señalizado Se cuenta con procedimientos de actuación en caso de emergencia Se realizan exámenes médicos a los trabajadores expuestos a radiaciones Los trabajadores han recibido capacitación específica para el desarrollo de sus tareas y la prevención de los riesgos en las mismas 23. RADIACION NO IONIZANTE - Existe algún tipo de protección adecuada (pantallas, revestimientos) contra radiación no ionizante - Se emplean controles para minimizar la exposición a radiación no ionizante (alejamiento de la fuente, reducción del tiempo y número de personas, uso de elementos de protección personal, etc.) - Está prohibido el acceso de personal con marcapasos a áreas donde existan microondas o radio frecuencias - Los trabajadores han recibido capacitación específica sobre el uso, riesgos y protección requerida contra radiación no ionizante - Se conocen los niveles ambientales de radiación no ionizante - Las áreas o fuentes de radiación no ionizante están señalizadas - Se realizan exámenes médicos a los trabajadores expuestos a radiaciones no ionizantes, con énfasis en ojos y piel - Los soldadores utilizan caretas de protección adecuadas contra radiaciones - Los soldadores utilizan otros elementos de protección personal(petos, polainas, guantes) para realizar las operaciones de soldadura 24. SUSTANCIAS QUIMICAS - Todos los productos están identificados y señalizados correctamente - Se dispone de fichas de seguridad de todas las sustancias químicas usadas - Las personas expuestas han recibido capacitación acerca de los riesgos asociados al uso de sustancias químicas y los métodos seguros de trabajo - El almacenamiento de sustancias químicas se realiza teniendo en cuenta la compatibilidad - La ventilación en el área de almacenamiento es adecuada - Los envases de los sustancias químicas ofrecen suficiente resistencia física y química - Existen métodos de retención de productos en caso de fugas o derrames en el área de almacenamiento - Se cuenta con elementos apropiados para el trasvase de líquidos: equipos de bombeo, medios mecánicos de pipeteo, etc. Página 45 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - - Se controla la formación y/o acumulación de cargas electrostáticas cuando se trasvasan los líquidos (recipientes unidos entre sí y conectados a tierra; llenado por el fondo, etc.) Si pueden existir atmósferas inflamables, la instalación eléctrica es antiexplosiva y las fuentes de ignición están controladas Las operaciones que generan vapores, gases, etc., se realizan en áreas ventiladas o con sistemas de extracción Existen y se usan elementos de protección personal en las operaciones con productos peligrosos Se cuenta con procedimientos de trabajo para la realización de operaciones críticas que puedan ocasionar accidentes graves Se dispone de medios específicos para la neutralización y limpieza de derrames y/o control de fugas Los residuos de clasifican y eliminan empleando procedimientos adecuados Existen duchas de emergencia y fuentes lavaojos en los lugares donde podría presentarse proyección de líquidos peligrosos Se utilizan guantes y ropa impermeables al tipo de sustancias con las que pueda haber contacto dérmico La ropa de trabajo impregnada con sustancias químicas, es sustituida y se limpia la piel afectada Los puestos de trabajo se limpian después de cada turno y los locales periódicamente Está prohibido comer, beber o fumar en los puestos de trabajo donde se manejan sustancias químicas Se han realizado mediciones ambientales para conocer las concentraciones de los contaminantes químicos presentes en el puesto de trabajo Página 46 de 50 PROGRAMA DE INSPECCIONES PERIODICAS Anexo B. EJEMPLO DE FORMATO PARA LISTA DE CHEQUEO Inspeccionado por: Fecha: Localización Item Condición Observaciones * PISOS, PASILLOS, VIAS - Se mantienen limpios y sin sustancias resbaladizas - Se encuentran sin desniveles o con rampas apropiadas - Los pasillos y vías permanentes están demarcados - Las zonas de tránsito están libres de obstáculos ALMACENAMIENTO - - - Las áreas de almacenamiento están delimitadas y señalizadas El piso es resistente, horizontal y homogéneo La carga está bien sujeta entre sí Las estibas se encuentran en buen estado La estantería está anclada o asegurada a la pared La resistencia estructural de los estantes es suficiente para la carga que soportan Los materiales están bien ubicados en los estantes, sin riesgo de caer Se cuenta con medios seguros para acceder a las zonas altas El personal cuenta con elementos de protección adecuados para la manipulación de objetos punzantes, cortantes y/o pesados Página 47 de 50 PROGRAMA DE INSPECCIONES PERIODICAS - El personal ha sido capacitado en la manipulación correcta de cargas * ( ) Satisfactorio ( ) Corregir Página 48 de 50 PROGRAMA DE INSPECCIONES PERIODICAS Anexo C. INFORME DE INSPECCION Planta: _________________________________ Fecha de __________ Departamento/Area:_______________________ Hora de inspección: _______________ Observaciones Item y Riesgo(s) localización observados inspección: Para seguimiento futuro Item repetido Si Prioridad A Acción No /B/C Recomendada Realizada por: ___________________ Responsable Acción Tomada Cargo: ________________________ Copia: Jefe del Area Jefe Departamento Salud Ocupacional Página 49 de 50 Fecha PROGRAMA DE INSPECCIONES PERIODICAS Anexo D. RESUMEN DE INSPECCIONES PLANEADAS Riesgos A Area Programadas Realizadas % Cumplimiento Items Detectados Items Corregidos % Efectividad TOTAL Página 50 de 50 Periodo actual Periodo anterior