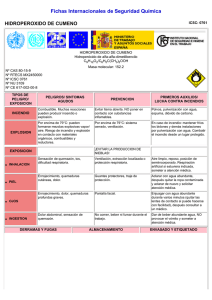

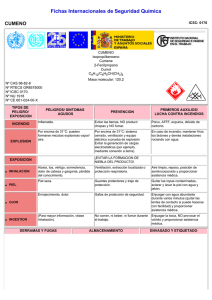

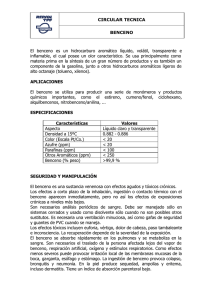

Diseño y Control de Producción de Cumeno: Trabajo Fin de Grado

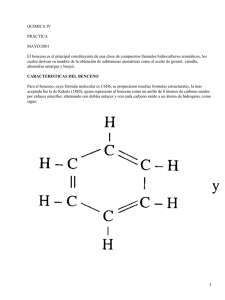

Anuncio