- Ninguna Categoria

Problemas Resueltos de Sistemas Automáticos en la Industria

Anuncio

fb:_ J......-PROBLEMAS DE SISTEMAS

AUTOMÁTICOS

APLICACIÓN EN ORGANIZACIÓN

INDUSTRIAL

José Vicente Salcedo

José Vicente Roig Roig

Enrie Picó i Marco

Antonio Correcher Salvador

·,

Departamento de Ingeniería de Sistemas y Automática

Ref.: 2009.311

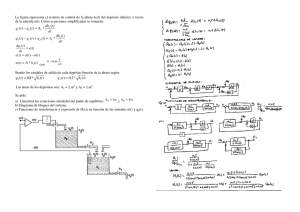

Tema3

'Diseño de automatismos

@= j PROBLEMA

3.1

El depósito de la figura 3.1 tiene conectado una moto-bomba para su llenado. Además dispone de

dos sensores de nivel digitales (81 máximo y 82 mínimo) que se activan cuando el nivel del depósito

alcanza la altura indica.

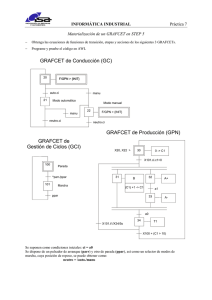

Diseñar diagrama funcional GRAFCET del automatismo que se encargue de arrancar y parar la

moto-bomba de forma que el nivel del depósito permanezca siempre dentro de los límites máximo y

mínimo.

Figura 3.1: Depósito con moto-bomba.

El diagrama funcional GRAFCET del automatismo del depósito se indica en la figura 3.2.

M

Figura 3.2: Grafcet moto-bomba.

Las ecuaciones de estado son:

Ea

E1

8tart+E1·81+Eo·E1

Eo · 82 + E1 ·Eo

120 - - - - - - - - - - - - - - -- -- - -

Tema 3. Dise ño de automatismos

y la ecuación de salida es:

(ir> 1 PROBLEMA

3.2

Diseñar el diagrama funcional GRAFCET de un automatismo, para el contro'i d e acceso a un túnel

que es compartido por dos vías recorridas por trenes en sentidos contrarios, tal como se indica en la

figura 3.3. Cada vía dispone de dos detectores de presencia: uno a la entrada del túnel (Tl, T2) y

otro a la salida del túnel (Sl, S2). Además existe un semáforo a cada entrada del túnel con dos luces:

roja (rl, r2) y verde (ul, V2) para indicar si el túnel se encuentra libre o no. E n caso de que los dos

trenes lleguen al mismo tiempo siempre se dará preferencia al que venga por la vía l .

Figura 3.3: Túnel ferroviario.

El diagrama funcional GRAFCET del automatismo del túnel ferroviario se indica en la figura

3 .4.

Figura 3.4: Grafcet túnel ferroviario.

Las ecuaciones de estado son:

Eo

E1

E2

Start + E1 · S1 + E2 · S2 + Eo · E1 + E2

Eo · T1 +E1 -Eo

Eo · T2 +E2 ·Eo

Y las ecuaciones de salida son:

Problemas de Sistemas Automáticos. Ing. Organización

(jj=

J

PROBLEMA

121

3.3

Se pretende automatizar el proceso de pesaje y etiquetado de palets al final de una línea de producción que se muestra en la figura 3.5.

Impresora

X2

(Q

Aj)

C1

M1

C2

)1

X3

Descarga

Pesado

j

M2

Swhch

Signa!

1

1

X1

...:...,..,,-._

Switch .

_,,,,.~

X2

PaU.tlilat

P

.lr

1 1

''

Swjtch

X3

_.,.,........._

Un!oading

point

o

l,

!'

Figura 3.5: Esquema de la máquina envasadora

'

:

1.

Se dispone de:

1. Sensores.y pulsadores

!: ·,:

i'

:

1

¡

• Pulsador de autorización de operación (Xl)

• Sensor de posición en el puesto de pesaje (X2)

• Sensor de posición en el puesto de descarga (X3)

2. Actuadores

• Activación del motor <j,e la cinta 1 (Ml)

• Activación del motor de la cinta 2 (M2)

• Activación de la operación de pesado (Pe)

--

- =

~

• Activación de la impresora (P)

El funcionamiento del proceso debe ser el siguiente. Una vez se solicita una nueva operación,las

cintas CI y C2 se deben poner en movimiento mediante de la activación de sus respectivos motores

(MI y M2) hasta que el palet es detectado por un sensor de posición X2 en el puesto de pesaje. En ese

instante se paran las cintas y se realiza Za operación de pesado (Pe), esta operación tarda 4 segundos.

Una vez terminada se imprime el peso del palet (P), generando una etiqueta adhesiva que colocará

un operario en cada palet. La etiqueta termina de imprimirse cuando el palet llega al final de la

cinta transportadora. El palet se envía al final de la cinta 2, donde hay un sensor X3 que detecta la

posición del palet encima del puesto de descarga. En ese punto un operario colocará la etiqueta en el

. 1

122 _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ __ __ _ _ _ Tema 3. Diseño de automatismos

palet y se realizará la descarga. Cuando los operarios descarguen el p2i,Zet de la máquina será posible

una nueva operación.

Se debe realizar:

l. Diseño del GRAFCET de control del proceso completo.

2. Ecuaciones de activación y desactivación de todas las etapas.

3. Ecuaciones de salida.

APARTADO

1. Diseño del GRAFCET de control del proceso completo.

X1

Figura 3.6: GRAFCET de control de la máquina envasadora

En la figura 3.6 se observa el GRAFCET que realiza el control del proceso de etiquet ado

de los palets. El GRAFCET comienza con el estado inicial (estado O) en el que no se realiza

ninguna acción, sencillamente se está a la espera de que se pulse el botón de arranque (Xl).

Una vez hecho esto el GRAFCET evoluciona al estado 1, donde se ponen en marcha las dos

cintas transportadoras. Cuando el palet alcance la máquina de pesaje, se activará el sensor

X2, en ese momento el GRAFCET evoluciona al estado 2, donde se da la orden de pesado (Pe).

Dado que en este estado no se activan las salidas de los motores de las cintas (Ml y M2), éstas

permanecerán en reposo. En el estado 2 se debe permanecer un tiempo de 4 segundos. Para

indicar esto se coloca una transición estándar de temporización.

Una vez pasen los 4 segundos, el GRAFCET evolucionará hacia la etapa 3, donde se da la

orden de imprimir la etiqueta del palet a la vez que éste el llevado hasta el puesto de descarga.

Una vez alcanzado se activará el sensor X3, pasando a la etapa 4, donde no se realiza ninguna

acción, sencillamente se esperará a que se retire el palet del puesto de recogida.

Merece la pena indicar que mientras el palet se encuentre en la zona de recogida, el sensor

que se haya instalado en esa posición continuará detectándolo, por lo tanto, el sistema de

control no evolucionará hasta el estado inicial (estado 0), hasta que no se detecte la ausencia

de señal en el sensor del puesto de descarga: X3.

Problemas de Sistemas Automáticos. Ing. Organización

APARTADO

123

2. Ecuaciones de activación y desactivación de todas las etapas.

Las ecuaciones del GRAFCET del proceso son:

Eo

= E4 ·X3 +Eo -E1 +MS

(3.3.1)

(3.3.2)

(3.3.3)

(3.3.4)

(3.3.5)

= Eo -Xl +E1 -E2

E2 = E1 -X2 +E2 -E3

E1

E3 =E2 · Tl+E3 -E4

E4 = E 3 -X3 +E4 -Eo

'

En la ecuación de Eo se puede observar como se ha añadido la condición adicional, MS. Se

trata de una condición especial de arranque llamada marca del sistema. Es una condición

que se debe añadir a todos los estados que se definan como iniciales (y, por lo tanto se

representen con un doble recuadro) y que permiten la activación de dicho estado una vez

se inicie el GRAFCET. Cuando se implementa el GRAFCET en un autómata programable, la

marca del sistema corresponde con un bit del mismo que se activa el primer ciclo de ejecución

y se desactiva en el resto de ciclo, permitiendo el efecto deseado en el GRAFCET.

En la ecuación de E 3 se usan como condición de activación E2 · TI, se puede observar como

en la definición de las transiciones no es necesario escribir la ecuación normalizada de la

transición temporizada ya que ha sido perfectamente definida en el GRAFCET, sencillamente

se emplea el nombre del temporizador como representante de la transición.

1

!l

: 1

i

1 ' 1 :

¡,

'

l

'

APARTADO

3. Ecuaciones de salida.

Las ecuaciones de salida son una parte importante del GRAFCET, ya que permiten ejecutar

las acciones de control que se pretenden con el mismo.

!

'1

Debido al funcionamiento de los autómatas programables donde se programan estas ecuaciones, se debe escribir una ecuación para cada salida. Si se escribe varias ecuaciones para

la misma salida, la única ecuación que se ejecutará será la última que se programe.

Así pues, las ecuaciones de salida del GRAFCET serán:

MI =:= E1 ·

M2=E1 + E3

Pe = E2

Pr = E3

(jjJ= 1 PROBLEMA

3.4

(Acciones simultáneas). Dos dispositivos TI y T2 deben realizar de forma simultánea una misma

operación sobre una pieza. Disponemos de las señales SJ y S2 para llevar los respectivos dispositivos

a la posición de reposo, detectada por los sensores uI y u2. También disponemos de las señales BI y

B2 para acercarlos a la pieza, la posición final siendo detectada por los sensores de posición dI y d2

respectivamente. Las señales para la ejecución de la operación arriba mencionada serán MI y M2.

Hay que tener en cuenta que no necesariamente los dos dispositivos tardan lo mismo en realizarla.

Finalmente, antes de empezar el acercamiento a la pieza hay que asegurarse de que los dispositivos

TI y T2 estan listos mediante los sensores lI y l2.

APARTADO 1.

Notas al grafcet (figura 3. 7).

Los tres puntos importantes en este problema son:

• Como tenemos dos dispositivos realizando acciones simultáneas, vamos a tener dos secuencias en paralelo introducidas por la divergencia en and.

• 1

.!

j

1 1

1

1

1

124 - - - - - - - - - - - - - - - - - - Tema 3. Diseño de automat·1smos

Bl

B2

Sl

S2

1

VA

me;

qm

Figura 3. 7: Grafcet del problema 3.~

de

acc

• Las etapas E14 y E24 son etapas de espera. No se pasa a EO hasta que no esten activas

las dos. Así por ejemplo, aunque el dispositivo 1 acabe antes, se quedará "espera.TJ.do"

hasta que la otra secuencia llegue a la etapa E24.

• El 1 en la transición a la etapa EO, significa que dicha transición está siempre activada.

Para franquearla sólo falta que se activen las etapas previas.

APARTADO

2. Ecuaciones de activación y desactivación de todas las etapas.

Eo = E14 -E24 +Eo · En -E21 +MS = E14 · E24 +Eo, (E11 .+E21) + MS

(3.4.1)

En

= Eo ·marcha+ En · E12

(3.4.2)

E12

= Eu · ll + E12 · E13

(3.4.3)

E13

= E12 · dl + E13 · E14

(3.4.4)

E14

= E13 · ul + E14 · Eo

(3.4.5)

E21

= Eo · marcha + E21 · E22

(3.4.6)

= E21 · l2 + E22 · E23

E23 = E22 · d2 + E23 · E24

E24 = E23 · u2 + E24 · Eo

E22

APARTADO

(3.4. 7)

(3.4.8)

(3.4.9)

3. Ecuaciones de salida

Ml =En +E12 +E13

Bl =E12

Sl = E13

M2 = E21 + E22 + E23

B2 = E22

Pr(

(3.4.10)'

(3.4.11)

(3.4.12)

(3.4.13)

(3.4. 14)

Problemas de Sistemas Automáticos. b.J.g. Organización

125

(3.4.15)

(ir' 1 PROBLEMA

3.5]

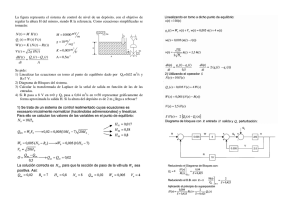

Una empresa química desea automatizar el proceso de la siguiente figura 3.8.

/

80

_._

E

_.,._

Figura 3.8: Proceso químico

Los depósitos Ay B contienen dos líquidos diferentes. Cada depósito posee una válvula de vaciado,'

VA y VB, que permiten llenar el depósito C a través de la misma tubería. Una vez realizada la

mezcla en el depósito C, ésta se calienta, mediante una resistencia R, durante 10 minutos o hasta

que se alcance una temperatura de 70 grados aoque ocurra antes). Una vez finalizado el proceso

de calentamiento correctamente, la mezcla resultante se eleva al depósito superior D mediante el

accionamiento simultáneo de la válvula VD y la motobomba BD.

El automatismo a diseñar debe realizar una mezcla que se selecciona mediante el pulsador ml:

• Mezcla 1: 50 % del líquido A y 50 % del líquido B.

Para implementar el automatismo hay que tener en cuenta las siguientes consideraciones:

• No se pueden abrir las válvulas VA y VB a la vez debido a la capacidad de la tubería de llenado

del depósito C.

• El depósito C se considera lleno cuando haya caído líquido en él durante 100 segundos.

• La resistencia R sólo ha de funcionar cuando el depósito C esté lleno.

• Se dispone de un sensor digital de temperatura Tmax en el depósito C que se activa cuando la

temperatura es superior a 70 grados.

• Para vaciar el depósito C se dispone de un sensor digital de nivel, Nmin, que se desactiva

cuando el depósito está completamente vacío.

• Se dispone de una seta de emergencia, E, que podrá ser activada manualmente por el operario

en caso de detectar alguna anomalía durante el proceso de calentamiento.

• En caso de producirse alguna anomalía, la mezcla realizada se rechaza, extrayéndola del deposito Ca través de la válvula VC. Una vez vaciado se ha de esperar a que desaparezca la señal

de emergencia para poder realizar otra operación.

APARTADO

l. Notas al grafcet (figura 3.9).

Los dos puntos importantes en este problema son:

• Como no nos dan sensores que detecten el nivel en cada instante, para dosificar los

productos usamos temporizadores teniendo en cuenta que se sabe el tiempo que tarda

en llenarse el depósito.

.,

126 - - - - - - - - - - - - -- - - - - - - Tema 3. Diseño de automatismos

Figura 3.9: Grafcet del problema 3.5

• Fijaros que para la emergencia se ha hecho una OR con prioridad, de manera que si se

activa e vamos seguro a la secuencia de acciones alternativas (etapas E5 y E6). Fijaros

también, que no volvemos al inicio hasta que no se desactiva la emergencia.

APARTADO

Eo

2. Ecuaciones de activación y desactivación. de todas las etapas.

= E4 · nmin + E6 ·e+ Eo · E1 + MS

E1 = Eo · ml + E1 · E2

E2 = E1 · TI + E2 · Ea

(3.5.1)

(3.5.2)

(3.5.3)

(3.5.4)

(3.5.5)

(3.5.6)

(3.5.7)

E3 =E2 · T2 +E3 ·E4 +E5

E4 = E3 · (Tmax + T3) ·e+ E4 · Eo

E5 = E4 · e + E5 · EB

E6 = E5 · nmin +EB ·Eo

APARTADO

3. Ecuaciones de salida

VA=E1

VB=E2

R=E3

VD=E4

BD=E4

VC=E5

(3.5.8)

(3.5.9)

(3.5.10)

(3.5.11)

(3.5.12)

(3.5.13)

/'

Problemas de Sistemas Automáticos. Ing. Organización

(¡j= 1 PROBLEMA

127

3.6

Se dispone de una grua para llevar piezas hasta el depósito de la figura, en el ql!,e se realizará un

proceso de electrólisis. Para las posiciones de la grua disponemos de los sensores F2 (abajo), F3 (arriba), F4 (derecha, sobre el depósito) y F5 (izquierda). Para moverla disponemos de las instrucciones

ASC, DES, IZQ, DER. Para iniciar el proceso de electrólisis tenemos la señal CON, y para pararlo

DCN. Para detectar que está detenido tenemos la señal 'stop'. Las piezas deben estar en el depósito

unos 30 segundos. Se retiraran al tiempo que se detiene el proceso de electrólisis y la grua no volverá

a la posición de reposo sin antes haber comprobado que el proceso mencionado está efectivamente

detenido. Para iniciar toda la secuenc.if!:. usaremos el pulsador I.

FS

F3

D

F2

D

D

F4

D

Figura 3.10: Esquema de la grua

Figura 3.11: Grafcet del problema 3.6

APARTADO l.

Notas al grafcet (figura 3.11).

Para realizar el grafcet sólo hay seguir la secuencia de pasos lógica. Primero sube la grua,

después la desplazamos a derechas hasta el depósito y la bajamos. Una vez en posición, conectamos durante trenta segundos el proceso de electrólisis. Posteriormente la grua vuelve

128 _ __ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Tema 8. Diseño de automatismos

a subir y al tiempo desconectamos el proceso antes mencionado. Por eso aparece una divergencia en and. Por último, antes de volver a la posición inicial, nos aseguramos que las dos

acciones anteriores se han realizado y por eso o/traducimos las etapas de espera Es y Ea.

APARTADO

2. Ecuaciones de activación y desactivación de todas las etapas.

Eo = E10 -F2 ·F5 + Eo ·E1 +MS

E1 = Eo · I · F2 · F5 + E1 · E2

E2 =E1 · F3 -F5 +E2 ·E3

E3 = E2 · F4 · F3 + E3 · E4

E4 = Es · F2 · F4 + E4 · (Es + E1)

Es = E4 · Tl + Es · Es

Es= Es ·F3 -F4+Es -E9

E1 = E4 · Tl + E1 · E a

Ea = E1 · stop+ Ea · E9

E9 = Es · Ea + E9 · E10

E10 = E9 · F3 · F5 + E10 · Eo

APARTADO

(3.6.1)

(3.6.2)

(3.6.3)

(3.6.4)

(3.6.5)

(3.6.6)

(3.6.7)

(3.6.8)

(3.6.9)

(3.6.10)

(3.6.11)

3. Ecuaciones de salida

ASC =E1 + Es

DER =E2

DES = E 3 + E10

CON = E4

DCN=E1

(ij= 1 PROBLEMA

3.7

Se desea diseñar un sistema para controlar una puerta de un garaje.

La puerta consta de:

l. Sensores y pulsadores

• Sensor de puerta en posición superior (SSup)

• Sensor de puerta en posición inferior (Slnf)

• Sensor de obstáculo en la puerta (SObs)

• Pulsador parada de emergencia (PParo)

• Pulsador de apertura (PAbrir)

• Pulsador de cierre (PCerrar)

2. Actuadores

• Apertura de puerta (Abrir)

• Cierre de puerta (Cerrar)

(3.6.12)

(3.6.13)

(3.6.14)

(3.6.15)

(3.6. 16)

Problemas de Sistemas Automáticos. Ing. Organización

129

El funcionamiento de Za puerta debe ser el siguiente. Cuando se accione PAbrir la puerta debe

abrirse hasta alcanzar el punto superior. La puerta debe permanecer en esta posición 10 segundos.

Cuando pase el tiempo la puerta debe cerrarse hasta que alcance su punto inferior.

Si se activa el sensor de obstáculo, SObs, cuando la puerta está arriba o ha iniciado el cierre, la

puerta debe abrirse y volver a iniciar la temporización de 10 segundos.

En el caso de la pulsación de PParo la puerta debe detener por completo su funcionamiento, hasta

que se ejecute una nueva orden de apertura o cierre mediante los correspondientes pulsadores.

Se debe realizar:

l. Diseño del GRAFCET de control del proceso completo.

2. Ecuaciones de activación y desactivación de todas las etapas.

3. Ecuaciones de salida.

APARTADO

l. Diseño del GRAFCET de control del proceso completo.

Se comienza el diseño del sistema de control por el funcionamiento básico de la puerta,

esto es, la apertura, mantenimiento durante 1O segundos y cierre de la puerta. El GRAFCET

para esta parte resulta sencillo (figura 3.12).

Figura 3.12: GRAFCET de funcionamiento básico de la puerta de garaje

El siguiente paso consiste en ir añadiendo las especificaciones al GRAFCET general (figura

3.13). Comencemos por la detección de un obstáculo durante las maniobras de cierre o durante la espera temporizada (estados 3 y 2, respectivamente). En estos casos se debe reiniciar

volver a abrir la puerta y reiniciar la temporización, por lo tanto se crea una transición desde

cada una de las etapas implicadas hacia la etapa donde se abre la puerta (etapa 1).

De este modo se ha creado una divergencia de tipo OR en la etapa 2 y otra en la etapa

3. Cuando el GRAFCET se encuentre en una etapa con una divergencia OR evolucionará por

una transición o por la otra según se cumpla una de las dos condiciones, no obstante, cuando

se cumplan ambas condiciones a la vez, pueden surgir problemas en el funcionamiento una

vez implementado en el autómata. El hecho de que se cumplan las dos transiciones a la vez

puede derivar en la activación de las dos etapas posteriores de la divergencia OR. Conviene

EQ ª

130

Tema 3. Diseño de automatismos

Figura 3.13: Ampliación de las funciones básicas

Figura 3.14: Prioridad en las divergencias OR

I

Problemas ele Sistemas Automáticos. Ing. Organización

131

Figura 3.15: Solución final para la puerta de garaje

evitar estos problemas modificando las condiciones de las transiciones de manera que se

imposibilite la activación simultánea de ambas transiciones(figura 3.14).

La técnica que se emplea para evitar la activación simultánea de transiciones es la inclusión

en una de ellas (TNP) de la contraria de la otra (TP), de ese modo, cuando se cumple la

transición más prioritaria (TP) se evita la evolución del GRAFCET por la transición menos

prioritaria (TNP).

·

·

·

·

Por último se debe incluir la especificación de parada por alguna emergencia al pulsar

Pparo (figura 3.15). La parada debe producirse desde cualquier estado, por lo que se genera

una nueva divergencia OR desde cada uno de los estados hasta uno nuevo donde se realiza la

parada.

'I

1

Puede observarse como la inclusión de una nueva divergencia OR implica que se deba

volver a emplear la técnica de priorización de transiciones de modo que no se puedan activar

de forma simultánea las transiciones salientes de ninguno de los estados. En este caso se ha

dado más prioridad a la transición de parada por emergencia.

La salida del estado de paro se puede realizar de dos modos, seleccionando una nueva

apertura o un nuevo cierre de puerta, esto constituye una nueva divergencia OR en la que se

ha dado prioridad al cierre).

APARTADO

2. Ecuaciones de activación y desactivación de todas las etapas.

Las ecuaciones del GRAFCET del proceso son:

Eo

E1

= E3 · Sin{· Sobs . Pparo + Eo · E1 + E4 + MS

= Eo · Pabrir · Pparo + E2 · Sobs · Pparo + E3 · Sobs · Pparo + E1 · E2 + E 4

E2 = E1 · Ssup -Pparo +E2 -E3 +E4 +E1

E3 = E2 · Tl · Sobs · Pparo + Ea · E1 + E4 + Eo

-~--------~----

-·

,. _

(3.7.1)

(3.7.2)

(3.7.3)

(3.7.4)

1

Tema 3. Diseño de automatismos

132

(3.7.5)

Si se aplican las leyes de DeMorgan a las sumas negadas, las ecuaciones se convierten en:

.

Eo = Ea ·Sin{· Sobs · Pparo + Eo · E1 · E4 + MS

E 1 = Eo · Pabrir · Pparo + E2 · Sobs · Pparo + Ea · Sobs · Pparo + E1 · E2 · E4

E2 = E1 · Ssup · Pparo+lh -Ea -E4 · E1

Ea =E2 · Tl-Sobs .p;~ro +Ea -E1 -E4 -Eo

E4 = (Eo + E1 + E2 + E~) · Pparo + E4 · Eo

APARTADO

'

3. Ecuaciones de salida.

(3.7.6)

(3.7.7)

(3.7.8)

(3.7.9)

(3.7.10)

J.

Las ecuaciones de salida del GRAFCET son muy sencillas:

Abrir= E1

Cerrar =Ea

(ir' 1 PROB LEMA

•l

""'·

•

3.8

Realizar el Diagrama Funcional (GRAFCET) y obtener las ecuaciones lógicas del sistema automatizado de la figura 3.16 cuya descripción y especificaciones de funcionamiento son:

• Descripción de la instalación: La instalación consta esencialmente de:

• 4 tolvas (A, B, C y D) que contienen productos diferentes.

• 4 electroválvulas (EVA, EVB, EVC y EVD) que controlan respectivamente el vertido de

producto de cada una de las tolvas sobre la cinta.

• 1 cinta transportadora T con dos sentidos de marcha (TD y TI).

• 2 vagonetas receptoras (BRl y BR2) situadas respectivamente en los extremos de la cinta.

• Dos sensores de posición (SQl y SQ2) que determinan respectiµamente que las vagonetas

BRl y BR2 están en situación de recibir material.

.

.

• Dos pulsadores (ml y m2) que determinan la elección de la mezcla a realizar.

• Una seta de emergencia E que detiene el funcionamiento del sistema.

• Se pueden realizar dos tipos de mezclas (MI y M2):

- La mezcla Ml está formada por un 50 % de producto de la tolva A, un 30 % de producto

de la tolva By un 20 % de producto de la tolva C; que se encamina hacia la vagoneta

BRl.

La mezcla M2 está formada por un 20 % de producto de la tolva A, un 20 % de producto

de la tolva By un 60 % del producto de la tolva D; que se encamina hacia la vagoneta

BR2.

• Especificaciones de funcionamiento:

• Teniendo en cuenta la capacidad de la cinta, ésta no puede transportar más de un producto

a la vez, por tanto los productos no se han de mezclar sobre la cinta sino en la vagoneta.

• La vagoneta se considera llena si recibe productos durante 100 segundos.

• Prolongación del funcionamiento de la cinta durante 10 segundos después de cerrar la

última electroválvula, para evacuar completamente el producto vertido.

• Si se pulsa la seta de emergencia ha de detenerse todo el sistema, una vez desaparecida la

señal se procederá al vaciado de la cinta a la vagoneta q ue se estaba llenando y se volverá

a la situación de reposo.

Problemas de Sistemas Automáticos. Ing. Organización

133

,,

Tolva

Tolva

Tolva

To"'8

e

o

_,A

El

EVC

EVB

EVA

e'"'°\'

+);'

,C):.\,. ·~,.. ,.. .,.e,,.,.-">

.,..,T~-,-«-·..,.,,.x9:t:t..._•.~r::·

,·'1! ••• TI.-,,..,,. = 2TO

___ .

-

T

c~+2~-----------í.ll-.

v-"\SQ2

$01

[-~\

m2

,n~n>½nn111,

1

~

~

,

_,_

_ \

~<S ,:Jt , Do~

1

1 D

_

0-s:, -

~+ '-"-(\( M~

t_ _., .{- ·

f

1

E-\

m1

Figura 3.16: Selección de Mezclas.

1

1l

: 1

El diagrama funcional GRAFCET del automatismo para la selección de mezclas se indica

en la ~gura 3.17.

1 /

1

,, ;

Las ecuaciones de estado son:

Eo

E1

E2

Ea

E4

E5

Es

E1

Ea

E9

E10

=

=

=

=

En

E12

Start +E5 · SQI + E10 · SQ2 + Eo -E1 +Es

Eo -Ml -SQl +E1 -E2 +En

E1 · TIMl +E2 ·E3 +Eu

E2 · TIM2 +Ea -E4 +Eu

Ea· TIM3 +Eu -E +E4 · E5 +Eu

E4 · TIM4 + E5 · Eo

Eo · M2 · SQ2 · Ml + Es · E1 + E12 -·

,Es· TIM6+E1 ·Ea +E12

E1 -TIM7 +Ea ·E9 +E12

Ea· TIM8 +E12 · E +E9 -E10 +E12

E9 · TIM9 +E10 -Eo

(E1 + E2 + Ea + E4) ·E+ En · E4

(Es +E1 +Ea +E9) ·E +E12 ·E9

'

f .

1 1

: 1

1 !

1

1

i

1

! '

!'

1

=

1

1

Y las ecuaciones de salida son:

TD

TI

EVA

EVB

EVC

EVD

1,

E1 + E2 + E3 + E4

Es +E1 +Ea +E9

E1 +Ea

¡ .

,: 1

j!

'

134 - -

-

-

-

-

- - - - --

-

-

-

Tema 3. Diseño de automatismos

- --

E

E

Figura 3.17: Grafcet selección de mezclas.

(jj=> 1 PROBLEMA

3.9

Se pretende automatizar una planta química que dispone de dos depósitos de dosificación y uno de

reacción y los elementos auxiliares para su control, tal y como se indica en la figura 3.18.

La planta dispone de :

l. Sensores y pulsadores

•

•

•

•

•

•

Sensor de nivel alto del depósito 1 (Sl)

Sensor de nivel bajo del depósito 1 (Bl)

Sensor de nivel alto del depósito 2 (82)

Sensor de nivel bajo del depósito 2 (B2)

Sensor de nivel bajo del depósito 3 (B3)

Pulsador de puesta en marcha (M)

2. Actuadores

•

•

•

•

•

Arranque de la bomba de llenado del depósito 1 (Pl)

Arranque de la bomba de llenado del depósito 2 (P2)

Apertura de la válvula de salida del depósito 1 (Vl)

Apertura de la válvula de salida del depósito 2 (V2)

Apertura de la válvula de salida del depósito 3 (V3)

• Conexión de la resistencia de caldeo (R)

• Conexión de la agitación (AJ

Problemas de Sistemas Automáticos. Ing. Organización

135

Su funcionamiento es el siguiente. Cuando se solicita una nueva operación (M)se deben llenar los

depósitos de dosificación simultáneamente, que se considera que están vacíos inicialmente, hasta la

activación de los sensores de nivel superiores. Cuando ambos se encuentren llenos, se abrirán simultáneamente sus válvulas de salida hasta que se desactive el sensor de nivel inferior de cada depósito.

Una vez descargados completamente ambos depósitos de dosificación, se activará la resistencia de

caldeo y el agitador del depósito de reacción. Se considera que la reacción termina al cabo de una

hora, descargándose entonces el depósito de reacción. Una vez descargado puede ser llenado de nuevo con el contenido de los depósitos de dosificación, que han sido llenados mientras se producía la

reacción. Cuando se han producido un total de 20 depósitos, se debe detener el proceso. El proceso

continuará de forma automática la activarse de nuevo el interruptor M.

S1D·

·DS2

810· .................. .

..... ... .... ·082

V1

V2

&

R

A

·O 83

f oL. ~r:,,. oo R.

" ~ "- CJ-4 ~

Figura 3.18: Esquema del proceso de doble mezclado

Se debe realizar:

l. Diseño de} GRAFCET de cont;ol del proceso completo.

2. Ecuaciones de activación y desactivación de todas las etapas.

3. Ecuaciones de salida.

APARTADO

1. Diseño del GRAFCET de control del proceso completo.

Se comienza el diseño del sistema de control por la primera parte de arranque, llenado de

depósitos y vaciado de los mismos (figura'3.19).

En el GRAFCET se puede observar como se ha empleado la divergencia ANO para conseguir

la activación concurrente de dos procesos, primero los dos procesos de llenado y luego los dos

de vaciado. Cuando se active el pulsador de arranque (M), se activarán simultáneamente

las etapas 1 y 2, llenándose los depósitos. Cuando uno de los depósitos se haya llenado,

se activará su sensor correspondiente de nivel alto (SI o S2), este hecho hará evolucionar al

GRAFCET hacia los estados 3 ó 4, respectivamente. De ese modo, aunque uno de los depósitos

siga llenándose, el otro detendrá su llenado pues habrá alcanzado su nivel máximo. Las etapas

'

136

__ _ __ __ _ _ _ __ _ _ _ __ ___ Tema 3. Diseño de automatismos

Figura 3.19: Solución 1: Inicio del diseño

3 y 4 se denominan etapas de espera y se suelen emplear como finalización de las divergencias

AND para sincronizar los procesos que funcionan en _paralelo en dicha divergencia.

Cuando se activen las dos etapas de espera (3 y 4) se habrá alcanzado el nivel máximo en

ambos depósitos, por lo que se puede proceder a su vaciado simultáneo. En la transición de

paso a la siguiente etapa se coloca "l "que significa que la transición está siempre activada,

de ese modo, cuando se activen las etapas 3 y 4 el GRAFCET evolucionará automáticamente

hacia la siguiente etapa.

Una solución alternativa que se puede plantear es el uso de acciones condicionadas (figura

3 .20).

.

En este GRAFCET la etapa 1 realiza las mismas funciones que las etapas 1, 2, 3 y 4 de la

solución anterior. El GRAFCET permanece en la etapa 1 hasta que se llenan simultáneamente

ambos depósitos ya que su transición de salida es Sl · S2. Mientras está la etapa activada, se

ejecutan las dos maniobras de llenado (Pl y P2), no obstante, las salidas de la etapa están

condicionas a ciertos eventos. La salida Pl se activará siempre que se cumplan las condiciones

reflejadas (Sl), de ese modo cuando se llene el depósito se activará Sl, se dejarán de cumplir

las condiciones y dejara de estar activada la salida. La activación de la salida P2 funciona de

manera análoga.

Con la misma idea, la etapa 2 realiza las mismas funciones que las etapas 5, 6, 7 y 8 de la

solución anterior.

Ambas soluciones son igualmente válidas, no obstante, la primera explota el poder de

representación de procesos concurrentes que ofrece GRAFCET, lo que permite una mejor

137

Problemas de Sistemas Automáticos. lng. Organización

Figura 3.20: Solución 2: Inicio del diseño

comprensión del proceso mientras que la segunda resulta más compacta y más fácilmente

implementable.

El siguiente paso del diseño es la activación concurrente del llenado de los depósitos y de

la reacción química (figura 3.21).

Siguiendo con la primera solución, se ha empleado una divergencia AND para representar

la concurrencia del proceso de llenado de los depósitos y la reacción química (incluyendo el

vaciado del reactor), empleando la técnica de las etapas de espera para sincronizar todos los

subprocesos.

Una vez se terminan las operaciones se incrementa un contador para controla el número

de operaciones que se llevan realizadas, esto se puede indicar con una salida en la etapa

donde se cuenta indicando el nombre del contador y la operación realizada(+ . incrementa,-,

decrementa).

Una vez actualizada la cuenta se debe decidir si seguir con el proceso o terminar, para ello

se deriva una divergencia OR que seguirá.el.camino ascendente hasta las etapas de vaciado de

los depósitos sobre el de reacción (repitiendo la operación) ·o las operaciones de terminación

del lote de producción en función del valor del contador.

.

.

El valor de referencia del contador se ha colocado en 19 lotes de producción y no en 20 de

manera deliberada. Si se sigue el GRAFCET de control desde el principio, la primera vez que

se ejecute el controlador r ealizará las siguientes operaciones:

'¡

• llenado de los depósitos

• 19 veces

' 1'

• vaciado de los depósitos

• llenado y reacción simultáneos

De este modo, la operación de llenado y r eacción simultánea sólo se realiza 19 veces. Si

se r ealizará 20 veces (el número de lotes que hay que realizar). durante la fabricación del

último producto se volverían a llenar los depósitos. Esto implicarla que el sistema no volvería

a quedarse en la posición inicial al acabar la producción. Este hecho no es deseable en general,

ya que las condiciones iniciales se diseñan por alguna razón específica. En el ejemplo que se

esta resolviendo, una vez terminado el lote se podría desear fabricar otro producto, con otros

dos componentes distintos o realizar tareas de limpieza en los depósitos. De este modo, si los

depósitos superiores quedaran llenos, estas operaciones no serían posibles.

En general, en los sistemas de producción de cierta complejidad, el sistema de control de

la producción se diseña con tres partes diferenciadas:

1

·j

1

1

t

1

~

138

Tema 3. Diseño de automatismos

Figura 3.21: Solución 1: producción normal

Problemas de Sistemas Automáticos. Ing. Organización

139

1

11

Figura 3.22: Solución 2: Producción normal

• Maniobras de preparación

• Producción normal

• Maniobras de cierre

La parte de GRAFCET que realiza la producción normal se diseña teniendo en cuenta el

funcionamiento a pleno rendimiento del proceso, integrando los procesos secuenciales con los

concurrentes. En el ejemplo, la producción normal está diseñada en el bucle que forman las

etapas de vaciado de los depósitos y posteiior llenado y reacción concurrente. Estas acciones

forman un ciclo que se repite mientras dure la producción.normal.

Las maniobras de preparación son todas aquellas acciones que se realizan para llevar el

proceso hasta la producción normal. En el ejemplo que se está diseñando corresponden con

las etapas de llenado previo de los depósitos.

Las maniobras de cierre son aquellas encargadas de terminar el proceso y que no implican

la realización de la totalidad de las acciones de la producción normal. En el ejemplo son

las etapas que quedan por diseñar y se corresponderán con un último vaciado y una última

reacción sin llenado concurrente de los depósitos supeiiores.

Por otro lado, si continuamos con la segunda solución, el GRAFCET diseñado será el mas--.__ trado en la figura (3.22).

Donde las etapas 3 y 4 corresponde con toda la nueva divergencia AND de la solución

anteiior.

En esta solución también se puede apreciar como se están implementando las tres maniobras desciitas anteiiormente, la etapa 1 corresponde con las maniobras de preparación, las

etapas 2, 3, 4 y 5 con las de producción normal y faltan por incluir las maniobras de cierre.

La solución final para la prtmera opción de diseño se muestra en la figura 3.23.

En este GRAFCET se han incluido como maniobras de cierre el vaciado de los depósitos

supeiiores y la reacción (incluyendo el vaciado del reactor). Además, se puede observar como

!

1

1

11

I'

·/ li

! 1

140

Tema 3. Diseño de automatismos

Figura 3.23: Solución 1: Solución final

Problemas de Sistemas Automáticos. Ing. Organización

141

se ha incluido una salida opcional en la etapa 21 para indicar que el contador se debe reiniciar

en esa etapa. Si bien no se suele indicar en el GRAFCET, cuando se r ealiza su implementación

en un autómata programable sí se debe definir, por lo que su inclusión en el diseño del

GRAFCET resultará útil en la etapa de programación posterior.

Siguiendo con la segunda solución, el GRAFCET final se muestra en la figura 3.24.

APARTADO

2. Ecuaciones de activación y desactivación de todas las etapas.

Las ecuaciones del GRAFCET del proceso para la primera solución son:

= E21 · B3 + Eo · E1 · E4 + MS

Eo

E1 =Eo ·M +E1 ·E3

E2 =Eo ·M +E2 ·E4

E3 =E1-Sl+E3 - ~

E4 = E2 · S2 + E4 · Es · E6

Es = E3 · E4 + Es · E1

E6 = E3 · E4 +E6 .EJ;,

E1 =Es-Bl+E1 ·E9·E1o·En

Es

= Es · B2 + Ea · E9 · E10 · En

E9 =E1 ·Es +Eg -E12

E10

= E1 ·Es +E10 -E13

En= E1 ·Es +En ·E14

E12 = E9 · Sl + E12 · E1s

E13

= E10 · S2 +E13 · E15

E14 =En· Tl + E14 ·E15

- -- - - - E1s = E12 -E13 · E14 · B3 +E1s -E16 · E11 +Es -E6

E16 = E15 · C = 19 + E16 · Ern

E11 = E1s · C = 19 +E11 ... E:19

E1s =El6 ·Bl+E1s -E20

E19

= E 11 · B2 + E19 · E20

E20

= E1s · Ern + E20 · E21

E21

= E20 · T2 + E21 · Eo

(3.9.1)

(3.9.2)

(3.9.3)

(3.9.4)

(3.9.5)

(3.9.6)

(3.9.7)

(3.9.8)

(3.9.9)

(3.9.10)

(3.9.11)

(3.9.12)

(3.9.13)

(3.9.14)

(3.9.15)

(3.9.16)

(3.9.17)

(3.9.18)

(3.9.19)

(3.9.20)

(3.9.21)

(3.9.22)

(3.9.23)

Si se aplican las leyes de DeMorgan, las ecuaciones se convierten en:

Eo

= E21 · B3 + Eo · (E1 + E4) + MS

E1 =Eo -M +E1 -E3

E2 = Eo · M + E2 · E4

E3 = E1 · Sl +E3 · (E5 +E6)

E4 = E2 · S2 +E4 · (Es +E6)

Es = Es · E4 + E15 · (C < 19) + Es · E1

E6 =Es ·E4 +E15 · (C < 19) +E6 ·Ea

E1 =Es· Bl +E1 · (Eg +E10 +En)

Ea = Es · B2 + Es · (Eg + E10 + En)

(3.9.24)

(3.9.25)

(3.9.26)

(3.9.27)

(3.9.28)

(3.9.29)

(3.9.30)

(3.9.31)

(3.9.32)

Tema 8. Diseño de automatismos

142

B2

V2

S2 T1 T1

P2 A

C<19

R

82.

V2

R

Figura 3.24: Solución 2 : Solución final

'-·-

..

-

..J.

Problemas de Sistemas Automáticos. Ing. Organización - - - - - - - - - - - 143

E9

= E1 · Ea + Eg · E12

= E1 · Es + E1a · E13

= E1 -Ea +En -E14

E12 = Eg · Sl +E12 · E1s

E10

E 11

E13 = E10 · S2 + E13 · E1s

E14 =Eu · Tl +E14 -E1s

E1s = E12 -E13 · E14 · B3 + E1s · (E16 +E11) · (Es +E6)

E16 = E1s · (C = 19) + El6 · E1a

E11 = E15 · (C = 19) + E11 · E19

E1s = El6 · Bl +E1a -E20

E19 = E11 · B2 +E19 -E20

E2a = Ern · E19 + E2a · E21

E21 = E20 · T2 +E21 -Ea

(3.9.33)

(3.9.34)

(3.9.35)

(3.9.36)

(3.9.37)

(3.9.38)

(3.9.39)

(3.9.40)

(3.9.41)

(3.9.42)

(3.9.43)

(3.9.44)

(3.9.45)

(3.9.46)

'1

!

1

!

1

Las ecuaciones del GRAFCET del proceso para la segunda solución son:

Ea

= Es · B3 + Ea · E1 + MS

E1

E2

= Ea · M + E1 · E2

= E1 · Sl · S2 + E6 · (C < 19) + E2 · Ea

Ea = E2 · Bl · B2 + Ea · E4

E4 = Ea · Sl · S2 · Tl + E4 · Es

Es= E4 · B3 +Es -E2 +E6

E6 = Es · (C = 19) + Es · E1

E1 = E6 -Bl -B2 +E1 -Ea

Ea

= E1 · T2 + Ea · Ea

(3.9.47)

(3.9.48)

(3.9.49)

(3.9.50)

(3.9.51)

(3.9.52)

(3.9.53)

(3.9.54)

(3.9.55)

,,

1

"1

: ¡¡ '

r¡

1 '

Si se aplic_a n las leyes de DeMorgan, las ecuaciones se convierten en:

i

1

Ea =Ea -B3 +Ea -E1 +MS

E1 =Ea -M +E1 -E2

E2

= E1 · Sl · S2 + E6 · (C < 19) + E2 · Ea

Ea =E2 -Bl -B2 +Ea -E4

= Ea · Sl · S2 · Tl + E4 · Es

'

- Es = E4 · B3 + Es · E2 · E6

E4

Es

= Es · (C = 19) + E6 · E1

(3.9.62)

(3.9.63)

(3.9.64)

E1 = E6 · Bl · B2 + E1 · Ea

Ea =E1 · T2 +Ea -Ea

.APARTADO

(3.9.56)

(3.9.57)

(3.9.58)

(3.9.59)

(3.9.60)

(3.9.61)

1

'

i

;

¡·

3. Ecuaciones de salida.

Las ecuaciones de salida para la primera solución son:

Pl=E1+E9

P2 = E2 +E10

Vl = Es +E16

V2 = E6 +E11

'

.

144 _ _ _ _ _ _ __ _ __ _ __ __ _ _ _ _ __

Tema 3. Diseño de automatismos

V3 = E14 +E21

R =Eu+E20

A = Eu+E20

Para la segunda solución deben tenerse en cuenta el condicionado de las salidas:

Pl = E1 · SI + E3 · Sl

P2 = E1 · S2 + Ea · S2

Vl =E2 · Bl + EG ·Bl

V2 = E2 · B2 + E6 · B2

V3 =E4+Ea

R =E3 -Tl+E1

A =E3 · Tl +E1

(ift=' PROBLEMA

J

3.10 /

I

Se pretende automatizar una instalación que administra la distribució,ri _r!,e dos productos diferentes , P 1 y P2, almacenados en dos tolvas separadas (ver figura 3.25). Cada producto se distribuye

mediante los extractores EXl y EX2, para ser colocado en la ci~ta 1, po[iteriormente en la cinta 2

mediante el émbolo El, y finalmente en la cinta 3 para el producto 1, o en la cinta 4 para el producto

2 mediante el émbolo 2, las cuales llevan el producto a su lugar final de almacenaje.

Esta instalación debe funcionar con las siguientes especificaciones, empleando sólo los accionadores y sensores indicados:

l. Para la apertura de las tolvas se utilizan los actuadores EXl y EX2, que deben abrirse durante

3 segundos para permitir la salida del producto. Hay dos modos modos de funcionamiento, uno

para el producto 1 y otro para el producto 2. Dicho modo es establecido exteriormente por las

señales PI y P2.

2. El sensor SI se activa cuando hay algún producto al final de la cinta l.

3. Para cambiar los productos de la cinta 1 a la 2, se dispone de un émbolo, que con los accionadores Ery E1R·se··puede conseguir que este se extienda o se retraiga. Además, dispone de

dos sensores ElExt y ElRecog, que indican, respectivamente, si está completamente extendido

o recogido.

·

·

·

·

·

·

4. El sensor S2 tiene el mismo papel que el SI pero para la cinta 2.

5. El émbolo E2. ti~ne dos ~osiciones de extensión, E21 para la ,~inta 3 y E22para la cinta4 así

como la señal de contracción E2R. Dispone, también; de los sensores E2Ext y E2Recog para

conocer si ya está totalmente extendido o recogido.

6. Una vez colocado e_l producto sobre la cinta 3 o la 4, éstas se ponen en marcha durante 10

segundos.

7. Para que el automatismo arranque es necesario que se p1:1,lsf! un boto de inicio (IN!). Para detenerlo en cualquier momento <f,eberá bastar con pulsar el botón..de.parada (PAR).

r

La prime_ra tarea al ar,:0:ncar <!,_e'?~ ~er poner en _nJ,°:r.cha-las ci;itas ?_Y 4. durante 10 seg~ndos

para vaciarlas de productos. Este mismo procedimiento _df}bera repetirse cuando se cambie del

- ---- .. ------...- -- --...._

modo correspondiente de un producto al otro.

-- ---·------·~

En este sentido se pide:

l . Proponer un grafcet que automatice este sistema de distribución.

2. Indicar las ecuaciones de activación correspondientes a las etapas asociadas a divergencias y

convergencias.

'

'

Problemas de Sistemas Automáticos. Ing. Organización

145

3. Obtener las ecuaciones de salida correspondientes a las cintas 3 y 4.

_,

ü:

e,:

w

a..

Sl

EX10QEX2

o

c::==========================::::i

e== c::=:=::::i

Cl

C3

C4

E2

Cl

Sl O

j

Figura 3.25: Esquema de la administradora de productos

APARTADO l. Para resolver este problema de automatización se ha propuesto emplear varios

ciclos grafects coordinados entre sí. El ciclo principal se muestra en la figura 3.26. ·

C3 C4

Pl· P2

Pl· P2

Figura 3.26: Ciclo grafcet principal

Este grafcet gestiona el arranque y la parada del automatismo, así como la habilitación

del resto de ciclos individuales. El siguiente grafcet se muestra en la figura 3.27, el cual se

encarga de abrir las tolvas, poner en marcha la cinta Cl y desplazar los productos hacia la

cinta 2. En la figura 3.28 se encuentra el grafect correspondiente al accionamiento de la cinta

2 y del segundo émbolo. Finalmente, en la figura 3.29 se muestra el grafcet correspondiente

al accionamiento de las cintas 3 y 4. Cabe destacar, que la coordinación entre los diferentes

.¡

Tema 3. Diseño de automatismos

146

Figura 3.28: Ciclo grafcet correspondiente a

la cinta2

Figura 3.27: Ciclo grafcet correspondiente a

las tolvas y la cinta 1

P1

P2

C3

C4

Figura 3.29: Ciclo grafcet correspondiente

3y 4

. . a la activación de las cintas

.

'

.

,,

.

grafcets se realiza en base a la activación de las etapas 3 'j 4 (E3 y E4), y a las señales de

extensión completa de los émbolos ElExt y E2Ext.

2. En el automatismo propuesto las etapas involucradas en las dos divergencias

existentes son la 2, la 3, la 4, la O y la l ,(figura 3.26). Sus ecuaciones lógicas son:

APARTADO

'

= Start +Es· PAR. +E4 · PAR +Eo · E1

E1 = Ea · INI + Es · Pl · P2 +E4 · PI · P2 + E1 · E2

E0

E2

= E1 · Contl +E2 · (Es +E4)

(3.10.1)

(3.10.2)

(3.10.3)

Es= E2 -PI -P2 +E3 · (Ea +E1)

(3.10.4)

= E2 · PI · P2 + E4 · (Eo + E1)

(3.10.5)

E4

Las etapas involucradas en las dos convergencias existentes son la O, la 1, la 3 y la 4, por

tanto, ya no es necesario incluir más ecuaciones lógicas.

APARTADO

3. Las ecuaciones de las salidas son:

= E1 + E 1s · Pl

C4 = E1 + E1s · P2

C3

(3.10.6)

(3.10.7)

,

l

j

Problemas de Sistemas Automá!icos. Ing. Organizaci ón

(jjj= 1 PROBLEMA

147

3.11 1

Examen Junio 04

Se desea automatizar una línea de producción de una fábrica de helados de vainilla. En la línea

se rellenan moldes, que salen de un alimentador automático de moldes, mediante una manguera.

Los moldes rellenados se acumulan en una bandeja final, que una vez llena se lleva a un congelador.

La instalación consta de:

·

• Sensores y pulsadores:

'

• Sensor de posición en el puesto de alimentación de helado (SH).

• Un pulsador general de arranque (ARR).

• Actuadores:

• Un alimentador de moldes (AM) que suministra un molde vacío. Para extraer un molde se

·

debe activar AM durante 0.5 s.

'

• Una cinta transportadora que lleva los moldes desde el alimentador por toda la línea de

·

·

producción (CT).

• Una manguera de helado de vainilla con válvula de salida (VV).

• Otros elementos:

• Una bandeja final ya automatizada donde se colocan los moldes rellenados que irán a

la sala de congelación. La bandeja se mueve de forma automática cuando detecta que ha

recibido una base.

• Especificaciones:

• Se considera que un molde se rellena en 10 segundos, sin necesidad de detener la cinta.

• Mientras se rellena un molde se procederá a suministrar uno nuevo simultáneamente.

• Al final de la producción se deberá dejar la cinta en marcha 2 segundos desde que se acabe

de llenar el último molde para.que el _helado llegue a la bandeja final.

• Se deben producir lotes de 100 unidades.

• Una vez se encuentren todos los productos del lote en la bandeja final, se debe emitir

una señal de finalización (F) que indique al operario que ya puede retirar la bandeja.

Cuando lo haya realizado, el operario deberá volver a pulsar ARR para realizar una nueva

producción.

AM

]

CT

vvíl

,Bandeja

SH

Se pide:

l. Dibujar el diagrama GRAFCET que controle la línea descrita.

2. Obtener las ecuaciones lógicas de todos los estados.

3. Obtener las ecuaciones lógicas de todas las salidas.

(

'

Tema 3. Diseño de automatismos

148

Figura 3.30: Grafcet propuesto para el automatismo

APARTADO

l. Grafcet.

Funcionamiento

Cuando se pulsa el botón de arranque se procede a sacar el primer molde (AM); tras esta

operación se traslada dicho molde por la cinta (CT) hasta que llega al puesto de llenado del .

molde (SH). En ese ínstante se crea una divergencia . ªnd"para realizar dos tareas de forma

simultánea, abrir la válvula de salida de heladó (VV) y sacar un nuevo molde (AM). Una vez se

han completado estas tareas se cuenta (mediante un contador C) un nuevo molde completado

(C+). Tras estas operaciones se compara el valor del contador con 19. Si no se ha llegado se

repite la operación. Si se ha llegado a esa cantidad, ya se han extraído, en total, 20 moldes

del alimentador de moldes, y se han rellenado 19 de ellos, por lo que la última operación no

necesita que se saque otro molde, por lo tanto se procede a llevar el último molde a la zona de

llenado (CT). Una vez terminada la operación, se lleva el último molde relleno hasta· la bandeja

dejando la cinta en marcha durante 2 segundos

APARTADO

EO

2. Ecuaciones de estados:

= START+ElO •Arr+EO•El

(3.11.1)

El = EO • Arr + El • E2

(3.11.2)

E2 =El• Tl +E2 •E2 •ES

(3.11.3)

E3 = E2 • SH +E7 • (C < 19) +E3•E4

(3.11.4)

E4 = E3 • T3 + E4 • E7

(3.11.5)

E5=E2•SH+E7•(C< 19)+E5•E6

(3.11.6)

'

1

J

,.,

Problemas de Sistemas Automáticos. Ing. Organización

149

E6 == E5 • T5 + E6 • E7

(3.11.7)

= E4 • E6 + E7 • E8 + E3 • E5

E8 = E7 • (C = 19) + ES • E9

•

E9 = E8 • T8 + E9 • El0

ElO = E9 • T9 + ElO • EO

(3.11.8)

E7

APARTADO

(3.11.9)

(3.11.10)

(3.11.11)

3. Ecuaciones de Salida:

AM=El+E5

VV=E3+E8

CT = El + E2 +E5 + E6+E7 + EB+E9

F = ElO

(ir' 1 PROBLEMA

(3.11.12)

(3.11.13)

(3.11.14)

(3 .11.15)

3.12 1

Examen Septiembre 04

Se desea automatizar el funcionamiento del reactor químico que se muestra en la sig uiente figura:

A

t

B

VB

t

SL

t::=::l-- - - - - - - - - - - - - -

-

J

.......-..·__,

·. -------,17sTR

51:2

En dicho reactor se mezclan dos productos A y B que reaccionan a cierta temperatura para fabricar uno nuevo (C). El inge·niero de procesos ha determinado que la se'cuencia de acciones que hay que

realizar es:

1. Simultáneamente:

1 .

.

• Llenado del 40 % del tanque con el reactiv.o A

• Llenado del 60 % del tanque con el reactivo B.

• Agitación de la mezcla

2. Simultáneamente:

• Agitación de la mezcla

• Calentamiento hasta alcanzar 120 °C mediante el uso del controlador PID.

3. Mantenimie'rito de la temperatura en 1200C mediante el controlador PID d urante 40 m inutos.

4. Vaciado del tanque.

150 - - - - - - - - - - - - - -- - - - - Tema 3. Diseño de automatismos

Para ello se cuenta con los siguientes sensores y actuadores: Sensores: SL: Sensor de lleno. Se

trata de un sensor de infrarrojos que se activa cuando se corta el haz de luz.

SV: Sensor de vacío. Su funcionamiento es idéntico a SL.

STB: Sensor de temperatura booleano del líquido dentro del tanque. Se activa si la temperatura

es mayor o igual a 120 °C.

ST2: Sensor de temperatura analógico. Mide la temperatura dentro del tanque.

Arr: Interruptor general de arranque.

Actuadores:

VA, VB, VC: Válvulas de llenado y vaciado de los diferentes productos. Su activación es booleana.

Cal: Válvula de calentamiento. Permite la entrada de agua caliente en la camisa de calentamiento

del reactor. Su accionamiento se realiza de manera analógica y está controlada por el PID.

Ag: Pone en marcha el agitador. Su activación es booleana.

PID: El sistema dispone de un controlador PID para regular la temperatura medida por ST2, se

activa mediante la señal PIDon.

Especificaciones:

• El funcionamiento debe ser fiel a las instrucciones dadas por el ingeniero de procesos.

• Para empezar la producción se debe accionar el interruptor Arr.

• Cada vez que se inicie la producción se deben producir lotes de 150 depósitos completos de

producto C.

• Se han realizado una serie de pruebas con el reactivo A de las que se desprende que el reactor

se llena completamente de este producto en 20 minutos. El reactivo B es mucho más denso que

el A y no se han realizado pruebas de llenado con él, pero puede deducirse que tardaría más

tiempo en llenar la misma cantidad de reactor.

• No se debe permitir la producción de dos lotes consecutivos si se ha dejado activado el interruptor de arranque.

l. Diseñar un Grafcet que controle el proceso descrito siguiendo todas las especificaciones y em-

-pleando, exclusivamente, los sensores y actuadores descritos en el enunciado.

2. Calcular todas las ecuaciones de todos los estados. .

3. Calcular todas las ecuaciones de salida.

APARTADO

l. Grafcet se muestra en la figura 3.31.

Cuando se pulsa el botón de arranque (Arr) se divide el funcionamiento mediante una

divergencia ANO que permite abrir simultáneamente las válvulas A y B y agitar la mezcla que

se va formando.

La válvula A tiene que estar abierta 8 minutos (puesto que se tarda 20 minutos en llenar

el reactor exclusivamente con A y sólo se ha de introducir un 40 % de producto A, tiempo

de vertido de A=20*0.4=8) y la válvula B debe estar llenar el resto del reactor hasta el 60 %.

Como B tarde más en llenar el reactor que A, no importa controlar el tiempo de apertura de la

válvula, una vez se haya llenado por completo el reactor (SL) cerraremos la válvula.

El siguiente paso es calentar la mezcla mediante un PID y agitar hasta alcanzar 120ºC.

Por lo tanto, si activamos el PID (PIDon) y el agitador (Ag), el controlador regulará automáticamente la apertura de la válvula de calentamiento, abriéndola en la proporción que le indique

su estrategia PID, por lo tanto, dicha válvula no se debe controlar desde el autómata directamente.

:¡

1

\

Problemas de Sistemas Automáticos. Ing. Organización

2

151

VB Ag

i

1

Figura 3.31: Grafcet del reactor químico

1

Una vez alcanzada la temperatura de 120ºC se activa el sensor STB y se debe interrumpir

la agitación pero no el control de temperatura del reactor. por lo que se mantiene la orden de

activación del control PID durante 40 minutos.

Finalmente se abre la válvula de vaciado (VC) hasta que el sensor de vacío (SV) no detecte

la presencia de líquido. Asimismo se incrementa un contador para controlar el número de

depósitos que se han fabricado.

Una vez terminadas todas la operaciones se decide si se ha realizado los 150 depósitos

completos o no. Si no se ha terminado el lote se fabrica de nuevo el producto y si se ha

terminado se pasa a un estado donde se pone a cero el contador (Re C). En ·este estado se

comprueba si el operario ha desactivado la señal de arranque (Arr) antes de permitirle realizar

una nueva operación.

= START + E8 • Arr + EO • El • E2

(3.12.1)

El= EO •Arr +E7 • (C < 150) +El •E3

(3.12.2)

< 150)+E2•E4

(3.12.3)

E2 =EO•Arr+E7•(C

E3

= El • tl + E3 • E4

= E3 • E2 • SL + E4 • E5

E5 = E4 • STB + E5 • E6

E4

= E5 • T5 + E6 • E7

E7 = E6 • SV + E7 • E8 + El • E2

E8 = E7 • (C = 150) +E8 •EO

E6

(3.12.4)

(3.12.5)

(3.12.6)

(3.12.7)

(3.12.8)

(3.12.9)

APARTADO 3. Ecuaciones de Salida

VA=El

VB=E2

:¡

'I

.APARTADO 2. Ecuaciones de estados:

EO

,.;

(3.12.10)

(3.12.11)

152 _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ Tema 3. Diseño de automatismos

VC=E6

Ag=E2+E4

PIDon = E4 + E5

(3.12.12)

(3.12.13)

(3.12.14)

...1

vüd11EO

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados