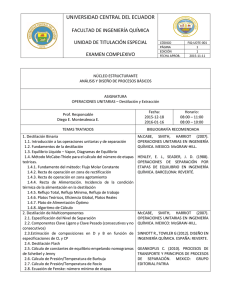

DISEÑO Y SIMULACIÓN DE PROCESOS Y PRODUCTOS. (LABORATORIO) PRÁCTICA 3 – DESTILACIÓN EXTRACTIVA. CARLOS EDUARDO DE LA ROSA RODRÍGUEZ RICARDO DANIEL HERNÁNDEZ RODRÍGUEZ PERLA GALILEA ROBLEDO ACOSTA 05/septiembre/2019. • RESUMEN: Destilación extractiva: Las mezclas azeotrópicas homogéneas son mezclas no ideales caracterizadas por la existencia de un azeótropo homogéneo, igual composición del líquido y el vapor, y son completamente miscibles en estado líquido. Cuando se utiliza un entrante que no induce la separación de la fase líquida en una mezcla es una destilación azeotrópica homogénea y es un caso típico de una destilación extractiva. Para separar un azeótropo homogéneo se suele añadir un tercer componente que no forme mezcla azeotrópica. De esta manera un componente del azeótropo se separa en el destilado y el otro en el residuo, pudiendo estar el tercer componente en uno u otro, o en ambos productos. Cuando la mayor parte del tercer componente (solvente) se recoge en el residuo, la operación se llama destilación extractiva. El solvente altera las volatilidades relativas de los componentes de la mezcla; debido a su baja volatilidad este tiende a permanecer en la fase líquida, razón por la cual se alimenta en una de las etapas superiores para que su efecto sea a lo largo de toda la columna. El disolvente hierve por lo común a una temperatura mucho más alta que la de los componentes de la alimentación, y es imposible la formación de nuevos azeótropos. La selección del disolvente determina cuál de los dos componentes de la alimentación fresca se elimina de forma predominante durante la destilación. Parte I. En este apartado se simulo una columna de destilación extractiva para una mezcla equimolar de 400 lbmol/h de tolueno y n-hexano usando fenol como extractante. se busco alcanzar una pureza de 99% en el n-hexano del destilado, usando las especificaciones de Diseño de la columna RadFrac. (PRACTICA 2). Parte II (Actividad reto). En la segunda actividad se simulo la secuencia mostrada en la figura 1. Usando un tanque flash de 2 faces y una columna RadFrac sin condensador ni rehervidor. El objetivo de esta actividad fue encontrar el flujo de vapor necesario para cumplir con una salida de 0.5 kmol/h de n-pentano en el fondo de la columna, usando las especificaciones de diseño de Flowsheet Figura 1. Tanque flash y rectificador. 05/septiembre/2019. • Metodología (parte 1): Se ingresaron los componentes requeridos por la actividad (tolueno, nhexano, fenol). Se seleccionó el método de Wilson para realizar la separación. Para el flowsheet se utilizó una columna RadFrac y se ingresaron dos alimentaciones (extractante y mezcal). En las especifiaciones de la columna, se varió la razón de reflujo, y en flowsheet se varió el flujo de fenol. Se hizo usó de las especificaciones de diseño para alcanzar la pureza de 99% del nC6. Fig. 2 Esquema general de Actividad 1 de Destilación Extractiva Al tener un tercer compuesto es importante que una vez que se vaya dando la configuración en el programa, se tenga cuidado en las variables que se dan el problema, ya que un mal manejo de ello nos puede dar una corrida errónea y las composiciones que esperaríamos no se darían de la manera correcta. Figura 3. Diseño de Columna de Destilación Extractiva Hay que tener en cuenta que, en el momento de hacer la simulación del proceso de destilación extractiva, van a existir en la entrada dos corrientes que van a pertenecer a la mezcla equimolar de Tolueno y n-Hexano y otra que lleva el compuesto extractante, junto con el Tolueno y en las salidas estará el flujo de destilado y flujo de los fondos. Figura 4. Input de la alimentación de la mezcla. En la sección de llenado de la alimentación, tenemos que al ser una mezcla equimolar de 400 lbmol/hr, podemos llenar sin problemas esa parte, como se 05/septiembre/2019. muestra en la figura. Las condiciones de entrada ya nos la dan en el planteamiento del problema. Lo importante es que en la pestaña de la alimentación del extractante es que se llevará a cabo a diferentes composiciones de flujo, pero en el compuesto de Hexano no hay flujo. Nótese que aquí la composición del fenol es mayor, y es evidente el porqué. Figura 5. Input de la alimentación del extractante. Ya como parte final para llevar a cabo la corrida del programa, hay que configurar correctamente la columna. En caso primero, hay que recordar que el programa toma el condensador y rehervidor como parte de los platos y hay que sumarlos a los platos totales que se dan. Ingresamos el valor del flujo de destilado y el reflujo de este. Figura 6. Configuración de la columna extractiva. Figura 7. Configuración de los platos de alimentación 05/septiembre/2019. Estamos haciendo el proceso en equilibrio y con un condensador total. Especificamos en que platos se llevan a cabo las alimentaciones y las salidas del destilado y de los fondos. En este caso, estos últimos, sus salidas son el la primera y última etapa, la cual corresponde al condensador y rehervidor, respectivamente. Con esta última configuración, fácilmente podemos correrlo y esperar a que nos den los perfiles de las composiciones. Hasta este punto llevamos de ganar porque tenemos una pureza muy buena de mas de 0.99 casa 1 de nuestro compuesto de interés. (Observar primera parte de resultados) Al querer ser un poco exactos y tener una purificación exacta del 99% tenemos varias opciones. A primera idea, podemos decir que modificando el reflujo podemos llegar a ese valor. Lo que sucede en este punto es que esto se convierte en prueba y error, porque al no saber el valor de reflujo, que evidentemente será menos, tenemos que estar probando diferentes valores hasta que nos dé la purificación que requerimos y se llega a ser muy tedioso. Con las especificaciones de diseño que Aspen nos proporciona podemos ahorrarnos este trabajo, pero esto no quiere decir que podamos usarlo cuando queramos. Se recomienda que analíticamente a mano se haga un análisis para demostrar que al variar el reflujo nos influye en este dato requerido. Hay que tener en cuenta que el programa nos acercará lo más posible al valor, así que puede dar menos o más pero siempre acercándose al valor de interés. Ingresando a las especificaciones de diseño y en la opción de Design Specs podemos crear un nuevo objetivo dentro del proceso, en este caso la purificación. Una ventaja muy eficaz, es que al estar trabajando con una columna de tipo RadFrac, ya tiene especificaciones propias y con esto es más fácil de establecer. Creando el nuevo objetivo, configuramos como se muestra en la Figura 8. Cuidar que el componente que nos interesa es el n-Hexano que esté a una purificación de 0.99 y especificar que el producto se encuentra en el destilado. Figura 8. A) Variable y valor de interés. B) Componente de intreés a purificar. C) Destino del compuesto 05/septiembre/2019. Para poder correr esta opción, nos falta completar la pestaña de Vary donde ahí haremos la configuración de los valores del reflujo necesario para ese valor requerido. Hay que tener en cuenta que nuestro valor máximo de reflujo es de 5 y podemos asignar un valor límite inferior sabiendo que nuestro valor problema está en esos límites. Si uno conoce con mayor exactitud ese rango lo puede designar en estas opciones. Una vez que se llenó a este punto, uno simplemente corre la simulación y una vez completada, en la pestaña de Results de Vary nos dará el valor de ese reflujo que requerimos para que nuestro compuesto de interés tenga la composición que necesitamos para nuestro proceso. (Observar segunda parte de resultados de actividad 1). Figura 9. Especificaciones de reflujo a modificar. Por otro lado, y comentamos al principio de la parte anterior, habrá muchas ocasiones donde nuestro reflujo no será nuestra variable que influya en la purificación del compuesto, por ello es necesario un análisis para determinar que variable nos influye. Un ejemplo, es la modificación del flujo de componente extractante. Como se sabe, este compuesto lo que hace es ayudar a que la separación sea más fácil por la modificación de las volatilidades en la mezcla, y si uno disminuye o aumenta dicho flujo, la extracción puede que tenga más esfuerzo o no de que se lleve a cabo. Es por ello que este problema nuestro flujo de alimentación del Fenol, el extractante, es de un límite de 1200 lbmol/hr y con ello conseguíamos una purificación del 0.9933 y para llegar a 0.99 hay que bajar el flujo para que “disminuya” esa conversión. ¿Cuánto? No lo sabemos, pero con las herramientas de Aspen nos resulta fácil. En la opción de Flowsheeting Options > Design Specs haremos igualmente, un objetivo para nuestro proceso dentro de la columna. Queremos modificar el flujo de nuestro extractor y hay que ubicar Figura 10. Variable de la columna de proceso. claramente donde se encuentra esa variable, que compuesto vamos a darle variabilidad, cual será el cambio y el valor que debe tener y todo eso se hace una vez creado el objetivo (Figura 11) 05/septiembre/2019. Vamos a crear nuestra variable, que este caso es nuestra sustancia de interés a que tenga un valor especifico modificando otra variable. (Fig 12) La referencia es especificar donde se encuentra ese compuesto y que tipo de variable estamos tomando en cuenta, fracción molar que nos da la conversión de este. En la pestaña de Spec vamos a especificar que valor queremos que tenga esa variable y en que tolerancia de error. Es muy común poner una tolerancia muy baja, esto para que nos de el valor más exacto. (Fig. 13 ) Figura 11. Ventana principal de paràmetros a modificar. Figura 12. Variable de compuesto de interés. Figura 13. Especificación de valor de nuestro compuesto. Y como ultimo en la ventana de Vary vamos a designar la información que nos dirá como es que lograremos ese valor. En este caso, modificando el flujo de extractante. (Fig. 14) Especificar donde se encuentra esa variable es importante y los límites que nos ayudarán a encontrar ese valor. Hay que fijarse que nuestro máximo es 1200 lbmol/hr y nuestro inferior ponemos 1000 lbmol/hr. No ponemos un limite más bajo porque basándonos en la conversión inicial no hay mucho que variar, por lo tanto, nuestro valor esta muy cercano a nuestro máximo, si fuera un valor de conversión con una diferencia muy significativa, en ese caso si es necesario poner unos limites con mayor diferencia para que nos ayude a cumplir el objetivo. Con esto, corremos y esperemos a que nos den los resultados requeridos y vemos si nuestro objetivo se cumplió (Observar 3ra parte de resultados de actividad 1). Figura 14. Información de variable a modificar con su origen. 05/septiembre/2019. • Metodología (parte 2): Se ingresaron todos los componentes especificados (incluida el agua). Se seleccionó el método Chao Seader por las características de los componentes. Usando las especificaciones del Flowsheet se varió la entrada de vapor (externa al proceso) para alcanzar una salida de 0.5 kmol/h de n-pentano en los fondos En el Flowsheet se dibujó un tanque flash de dos fases, cuyos fondos son alimentados a una columna RadFrac con otra entrada de vapor sin condensador ni rehervidor. Fig. 15 Esquema general de Actividad 2 . Fig. 16 ingreso de compuestos. Al Igual que en la actividad anterior empezamos ingresando nuestros compuestos, tanto los de alimentación como el agente extractante, ponemos el método termodinámico a seguir y creamos una doble columna, con nuestros componentes en la alimentación y sus fracciones. En este caso la diferencia a las demás practica consiste en que no hay rehervidor ni condensador, por lo que la corriente de vapor de agua se alimenta por el fondo. Figura 17. Diseño de tanque flash de dos fases 05/septiembre/2019. Figura 18. Input de la alimentación de la mezcla. • RESULTADOS y DISCUSION: PRIMERA ACTIVIDAD 1ra Parte: Con estas composiciones, sólo damos la opción necesaria para que el programa nos dé un gráfico del cambio de los perfiles en cada una de las etapas del proceso. Aquí podemos observar que nuestro compuesto de interés, el n-hexano, tiene una composición de 0.9933, que es muy bueno, y concuerda con la primera etapa que es el domo donde sale nuestro compuesto ya purificado Fig. 19 Composiciones finales a condiciones problema iniciales 05/septiembre/2019. Block B2: Composition Profiles 1.00 0.95 Liquid m ole fraction TOLUENO Liquid m ole fraction NH EXANO Liquid m ole fraction FENOL 0.90 0.85 0.80 0.75 0.70 0.65 Mole fraction 0.60 0.55 0.50 0.45 0.40 0.35 0.30 0.25 0.20 0.15 0.10 0.05 0.00 1 2 3 4 5 6 7 8 9 10 11 Stage 12 13 14 15 16 17 18 19 20 21 Fig. 20 Perfil de composición de todos los compuestos en cada etapa del proceso 2da. Parte En la modificación del reflujo nos da un valor, exacto de 0.99 y es el valor que estabamos esperando. Fig. 21 Valor final de Reflujo para una conversión del 99% de Hexano Si observamos en la Figura 18, vemos que nuestro valor de reflujo fue de 4.291, el cual no tuve demasiada variación al que teniamos originalmente de 5, por lo tanto, no estaba lejos del real requerido desde un principio, que claro, aunque al principio nos daba una conversión muy buena, en este caso es valor exacto. Por otro lado, vemos la influencia del reflujo en este tipo de procesos de separación es de mayor impacto, porque tan solo con variar una cantidad de decimas, podemos llegar a nuestra conversión y no tiene nada que ver con lo que hace en contacto en la extracción de los componentes, si no va más de la mano con la purificacion en el domo de la columna. Con esta herramienta, podemos llegar a valores sin niguna dificultad, pero hay que tener claro el proceso y que es lo que necesitamos para establecer estos puntos. Fig. 22 Composiciones con nuevo reflujo en el proceso extractivo 05/septiembre/2019. 3ra Parte En este caso, al momento de que convergiera, se acercó lo más posible a nuestro valor de interés, pero aún así no logró llegar al 0.99 de purificación. Aquí vemos que estás opciones tienen una mayor variación dentro del proceso. Aunque nos esta dando un valor bueno, aún hay caracteristicas que faltan por ajustar para que nuestros resultados den lo que uno espera y con ello llegar a un proceso de calidad. Fig. 23 Composiciones con nuevo flujo de extractante acercándose al 99% Aquí el chiste es estar haciendo el analisis de todas las variables existentes en el proceso, porque más de una es posible modificar para que nuestras concentraciones tengan buena variación y podamos decir que nuestro proceso está en condiciones de operación adecuadas. RESULTADOS DE ACTIVIDAD RETO NUMERO 2 Parte II ¿Por qué el líquido es ingresado por la parte superior y el vapor por la parte inferior? El líquido es ingresado por la parte superior para que su composición en n-pentano se vaya enriqueciendo conforme desciende por la columna y para que el solvente esté presente en el líquido que fluye hacia abajo. El vapor se ingresa por la parte inferior para que se pierda poco de disolvente en el vapor de la parte superior. ¿Cuál es la cantidad exacta de vapor de agua que necesitamos para cumplir una salida de 0.5 kmol/h del pentano en la parte inferior? 05/septiembre/2019. • CONCLUSIONES: Concluimos que la mezcla de n-hexano y tolueno forman un sistema de punto de ebullición cercano, la cual corresponde a una mezcla azeotrópica que es difícil de separar por destilación binaria simple. En la columna RadFrac (modelo utilizado en esta simulación), el fenol es usado para extraer el tolueno, permitiendo recuperar el hexano relativamente puro en el producto del tope. Donde pudimos observar que la pureza del hexano recuperado depende del flujo de entrada de fenol. Además del objetivo principal de la práctica pudimos comprender otro tipo de conceptos gracias a las preguntas y la actividad reto, ya que tuvimos que razonar variantes en los procesos de destilación. • REFERENCIAS: https://www.youtube.com/watch?v=W7nJrclsnA4&feature=youtu.be https://www.sciencedirect.com/topics/engineering/extractive-distillation