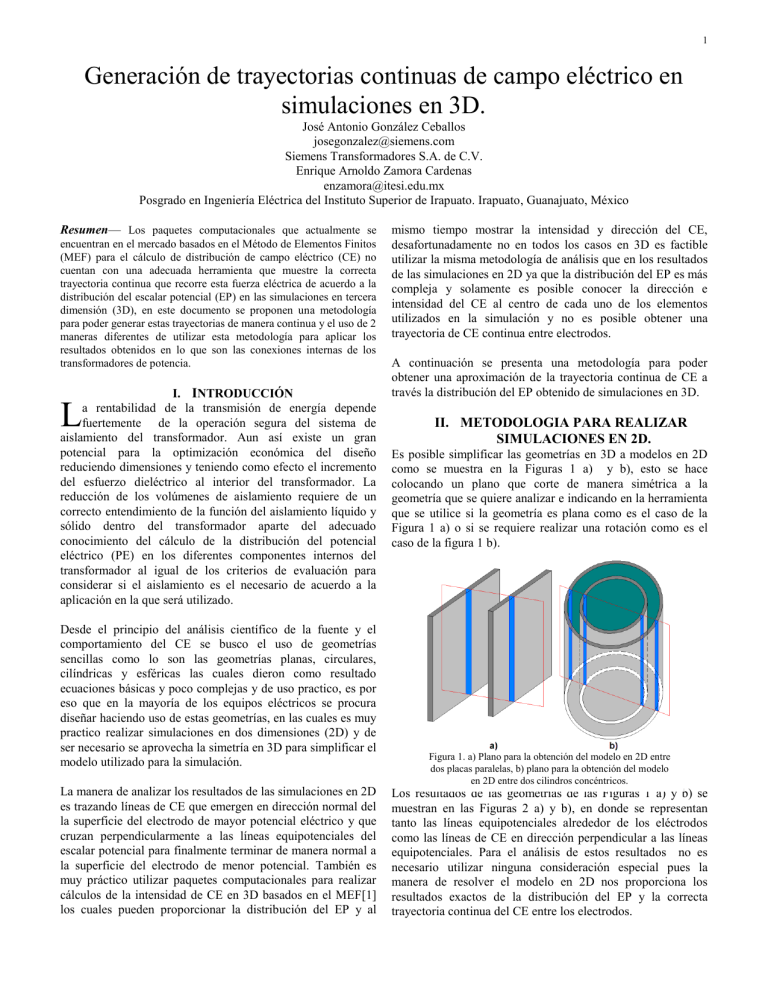

1 Generación de trayectorias continuas de campo eléctrico en simulaciones en 3D. José Antonio González Ceballos [email protected] Siemens Transformadores S.A. de C.V. Enrique Arnoldo Zamora Cardenas [email protected] Posgrado en Ingeniería Eléctrica del Instituto Superior de Irapuato. Irapuato, Guanajuato, México Resumen— Los paquetes computacionales que actualmente se encuentran en el mercado basados en el Método de Elementos Finitos (MEF) para el cálculo de distribución de campo eléctrico (CE) no cuentan con una adecuada herramienta que muestre la correcta trayectoria continua que recorre esta fuerza eléctrica de acuerdo a la distribución del escalar potencial (EP) en las simulaciones en tercera dimensión (3D), en este documento se proponen una metodología para poder generar estas trayectorias de manera continua y el uso de 2 maneras diferentes de utilizar esta metodología para aplicar los resultados obtenidos en lo que son las conexiones internas de los transformadores de potencia. I. INTRODUCCIÓN a rentabilidad de la transmisión de energía depende fuertemente de la operación segura del sistema de aislamiento del transformador. Aun así existe un gran potencial para la optimización económica del diseño reduciendo dimensiones y teniendo como efecto el incremento del esfuerzo dieléctrico al interior del transformador. La reducción de los volúmenes de aislamiento requiere de un correcto entendimiento de la función del aislamiento líquido y sólido dentro del transformador aparte del adecuado conocimiento del cálculo de la distribución del potencial eléctrico (PE) en los diferentes componentes internos del transformador al igual de los criterios de evaluación para considerar si el aislamiento es el necesario de acuerdo a la aplicación en la que será utilizado. L Desde el principio del análisis científico de la fuente y el comportamiento del CE se busco el uso de geometrías sencillas como lo son las geometrías planas, circulares, cilíndricas y esféricas las cuales dieron como resultado ecuaciones básicas y poco complejas y de uso practico, es por eso que en la mayoría de los equipos eléctricos se procura diseñar haciendo uso de estas geometrías, en las cuales es muy practico realizar simulaciones en dos dimensiones (2D) y de ser necesario se aprovecha la simetría en 3D para simplificar el modelo utilizado para la simulación. La manera de analizar los resultados de las simulaciones en 2D es trazando líneas de CE que emergen en dirección normal del la superficie del electrodo de mayor potencial eléctrico y que cruzan perpendicularmente a las líneas equipotenciales del escalar potencial para finalmente terminar de manera normal a la superficie del electrodo de menor potencial. También es muy práctico utilizar paquetes computacionales para realizar cálculos de la intensidad de CE en 3D basados en el MEF[1] los cuales pueden proporcionar la distribución del EP y al mismo tiempo mostrar la intensidad y dirección del CE, desafortunadamente no en todos los casos en 3D es factible utilizar la misma metodología de análisis que en los resultados de las simulaciones en 2D ya que la distribución del EP es más compleja y solamente es posible conocer la dirección e intensidad del CE al centro de cada uno de los elementos utilizados en la simulación y no es posible obtener una trayectoria de CE continua entre electrodos. A continuación se presenta una metodología para poder obtener una aproximación de la trayectoria continua de CE a través la distribución del EP obtenido de simulaciones en 3D. II. METODOLOGIA PARA REALIZAR SIMULACIONES EN 2D. Es posible simplificar las geometrías en 3D a modelos en 2D como se muestra en la Figuras 1 a) y b), esto se hace colocando un plano que corte de manera simétrica a la geometría que se quiere analizar e indicando en la herramienta que se utilice si la geometría es plana como es el caso de la Figura 1 a) o si se requiere realizar una rotación como es el caso de la figura 1 b). Figura 1. a) Plano para la obtención del modelo en 2D entre dos placas paralelas, b) plano para la obtención del modelo en 2D entre dos cilindros concéntricos. Los resultados de las geometrías de las Figuras 1 a) y b) se muestran en las Figuras 2 a) y b), en donde se representan tanto las líneas equipotenciales alrededor de los eléctrodos como las líneas de CE en dirección perpendicular a las líneas equipotenciales. Para el análisis de estos resultados no es necesario utilizar ninguna consideración especial pues la manera de resolver el modelo en 2D nos proporciona los resultados exactos de la distribución del EP y la correcta trayectoria continua del CE entre los electrodos. 2 Figura 3. a) Plano vertical para la obtención del modelo en 2D, b) modelo equivalente realizando rotación sobre el eje de la bobina, c) modelo equivalente considerando una geometría plana. El valor real del CE en el aceite se encuentra entre los dos valores obtenidos de ambas simulaciones. Para definir si el aislamiento del conductor es el adecuado o si la distancia entre la bobina y este conductor es la apropiada se tienen dos opciones; la primera de ellas que es la más segura es utilizar el valor máximo de CE de ambas simulaciones, el problema de considerar el valor máximo obtenido es que puede darnos como resultado una separación entre la bobina y el conductor demasiado grande o el colocar demasiado aislamiento en el conductor; la segunda opción es utilizar el valor promedio de ambos resultados, pero ahora se corre el riesgo de definir una distancia entre la bobina y el conductor reducida o colocar muy poco aislamiento en la guía lo cual puede llevar a una falla durante las pruebas dieléctricas del transformador. Figura 2. a) Distribución de PE y CE entre dos placas paralelas, b) distribución de PE y CE entre dos cilindros concéntricos. Pero no en todos los caso es posible realizar esta simplificación, uno de los casos más comunes en transformadores es el de las guías que se encuentran conformadas de cables con geometría circular y cruzan una bobina en dirección horizontal, en la figura 3 a) se muestra la manera de colocar el plano que nos proporciona la geometría en 2D para realizar la simulación de CE. La manera común de resolver esta simulación es rotando la geometría alrededor del eje de simetría vertical de la bobina con lo cual se obtendría el valor máximo del CE en el aceite en el lado de la bobina como se muestra en la figura 3 b), pero esta consideración es incorrecta ya que se estaría considerando como si el conductor formara un anillo alrededor de la bobina. Una segunda alternativa para realizar esta simulación es considerando una geometría plana como se muestra en la figura 3 c), la cual proporciona el valor máximo de CE en aceite en el lado del conductor, pero esta consideración también es incorrecta ya que se estaría considerando como si la bobina fuera plana en lugar de circular. III. METODOLOGIA PARA OBTENER UNA TRAYECTORIA CONTINUA DE CE EN 3D CON LAS HERRAMIENTAS ACTUALES. Utilizando de referencia la Figura 4 a) los datos a los que se tiene acceso una vez resuelta la simulación utilizando una geometría en 3D en cada uno de los elementos son la intensidad del CE al centro, la dirección del CE y los valores del PE en cada nodo del elemento. Para obtener los valores de CE en un punto diferente del centro del elemento es necesario utilizar las herramientas del programa que se este utilizando para definir un plano que cruce a través del elemento y se vean reflejadas sobre este plano las líneas equipotenciales (en color rojo entre los nodos ACGE) a través de las cuales se quiere evaluar la trayectoria del CE (en color verde) como se muestra en la figura 4 b), el problema con estas herramientas predefinidas es que solamente es posible graficar las trayectorias del CE en 2D, cuando las trayectorias de CE se desplazan en 3D, es por eso que normalmente es necesario definir más de un solo plano de análisis como se muestra en la figura 4 c) (en color rojo entre los nodos ABFE) para comparar los resultados obtenidos dentro de cada plano, y poder estimar el valor máximo aproximado del CE en el 3 aceite. El problema de realizar el análisis de esta manera es que al tener una aproximación del valor del CE es necesario considerar un valor del factor de seguridad mayor al que se utiliza en las simulaciones en 2D, y con esto se tiende a inducir el uso de distancia mayores a las necesarias o al uso excedido de aislamiento, en ambos casos este resultado es negativo para la manufactura de transformadores ya que se utiliza más aislamiento del necesario o el tamaño final del tanque del transformador puede ser mayor del necesario, ambos resultados tienen un gran efecto en el costo final del transformador al utilizarse una mayor cantidad de aislamiento, un mayor volumen de aceite y una mayor cantidad de acero de la necesaria. referencia, cuando se han graficado él plano (en color rojo) se trazan dos líneas rectas entre los vértices opuestos del plano (en color azul), tomando como referencia el plano con valor de PE “0” también se trazan dos líneas rectas entre los vértices opuestos del plano (en color azul) y la trayectoria del CE se puede considerar como la línea recta que pasa por las intersecciones de ambos planos trazados (en color verde). Figura 5. a) Plano con valor de PE de 8, b) planos con valores de PE de 2 hasta 8, c) trayectoria del CE en el plano formado por los nodos ABCD, d) trayectoria del CE en el plano formado por los nodos ABEF, Figura 4. a) Valores del PE e Intensidad y dirección del CE, b) primer plano generado por el usuario para evaluar la intensidad y dirección del CE, c) segundo plano generado por el usuario para evaluar la intensidad y dirección del CE IV. METODOLOGIA PROPUESTA PARA OBTENER UNA TRAYECTORIA CONTINUA DE CE EN 3D. Haciendo uso de los valores de PE en los nodos de cada elemento es posible generar un plano en el elemento con un valor de PE dentro del rango de los valores obtenidos en los 8 vértices del elemento, utilizando la figura 5 a) como En esta etapa es posible recalcular la intensidad de CE entre estos dos planos y obtener también su dirección en un punto diferente al centro del elemento, para poder obtener una mejor definición de la trayectoria del CE es necesario colocar más planos, de preferencia con una diferencia del PE uniforme (valores en azul de la figura 5 b)) y realizar el procedimiento descrito anteriormente como se muestra en la Figura 5 b). Tomando como referencia los valores del EP en los nodos de la Figura 4 a) es posible deducir que el vector de CE debe de desplazarse en dirección del nodo de mayor PE que en este caso es el nodo A con valor de de EP “16”, lo cual se puede 4 comprobar los las trayectorias colocadas en los dos planos ABCD y ABFE de las Figuras 5 c) y 5 d). Considerando el elemento de la figura 4 a) como un cubo con una longitud de 10 mm en cada una de sus dimensiones, en la tabla I se pueden comparar los valores de campo eléctrico máximo, promedio y la longitud de la trayectoria del CE de las figuras 4 b), 4 c), 5 a), 5 b) y 5 c) considerando que los valores de PE están en kV. Tabla I. Valores de CE Figura Valores de CE longitud de la trayectoria [kV/mm] de CE Máximo Promedio 4 b) 1.0964 1.06455 7.5262 4 c) 1.6185 1.5568 5.2423 5 a) 1.1733 1.1733 6.8182 5 b) 1.2051 1.1633 6.8457 5 c) 1.3279 1.2811 6.2837 Considerando el valor máximo de CE de las figuras 4 b), 4 c) y 5 c) se utilizaría el valor de 1.6185 kV/mm. Considerando el valor promedio de CE de las figuras 4 b), 4 c) y 5 c) se tendría que utilizar el valor de 1.3008 kV/mm Considerando el valor máximo de CE de la figura 5 b) se tendría que utilizar el valor de 1.2051 kV/mm. Considerando el valor promedio de CE de la figura 5 b) se tendría que utilizar el valor de 1.1633 kV/mm. Como se puede apreciar en los resultados obtenidos con la metodología propuesta es posible reducir la distancia entre electrodos hasta que el valor máximo o el valor promedio que se iguale a los valores máximo o promedio obtenidos con la metodología convencional. V. CONCLUSIONES Utilizando el método propuesto es posible obtener trayectorias completas entre eléctrodos sin importar la geometría que se tenga en el modelo en 3D, pero es importante hacer notar los siguientes puntos. A. Ventajas y Desventajas entre las herramientas actuales y la metodología propuesta en este trabajo. Ventajas: - En estas herramientas no hay necesidad de realizar cálculos adicionales a los obtenidos con el paquete de cálculo y la solución se obtiene prácticamente de manera rápida. Desventajas: - No es posible obtener una trayectoria completa en 3D entre los electrodos, lo cual arroja como resultado valores aproximados de CE relativamente elevados comparados con los obtenidos con la propuesta de este trabajo. - La longitud máxima de la trayectoria del CE es mayor a la obtenida utilizando en método propuesto en este trabajo. B. Ventajas y Desventajas de la metodología propuesta. Ventajas: - El valor de CE máximo o promedio obtenido es inferior al obtenido con las herramientas actuales lo que puede implicar el uso de una menor distancia en aceite entre electrodos o el uso de una menor cantidad de aislamiento y tener como resultado una reducción en las dimensiones y en la cantidad de materiales necesarios para la manufactura de transformadores de potencia [2]. Desventajas: - Con la metodología propuesta es necesario realizar muchos cálculos adicionales, pero lo anterior es posible simplificarlo si el paquete que se utiliza tiene la posibilidad de utilizar un programa que pueda trabajar con los resultados de PE en los nodos y hacer todos los cálculos adicionales prácticamente de manera automática. VI. REFERENCIAS [1] A. Chatterjee, National Aeronautic & Space Administration, Ames Research center And the Department of Electrical Engineering and Computer Science of Michigan University 1994, Investigation of Finite Element- ABC methods for electromagnetic field simulation [2] P. Rohrbach, M. Lacorte, 550 kV GIS VFT Simulations as Support for Transformer Design, ABB-High Voltage technology, Switzrtland; J.C. Mendes, ABb-Div de Transformadores Brazil; C.M. Juniro, Electronorte. VII. CURRICULUM José Antonio González Ceballos graduado de la Universidad de Guanajuato como ingeniero electricista en el año 2000. Investigador invitado por la universidad de Meijo en la ciudad de Nagoya Japón de Febrero del 2001 a Marzo del 2002. Egresado del Instituto Tecnológico Superior de Irapuato como maestro en ingeniería eléctrica en 2008. Desde el 2004 a la fecha labora como diseñador eléctrico de transformadores de potencia y responsable de los cálculos de campo eléctrico para Siemens Transformadores S.A. de C.V. Enrique Arnoldo Zamora Cárdenas recibió su título de Ingeniero en el 2001 de la Universidad de Colima, Colima, México. El Dr. Zamora obtuvo los grados de Maestro en Ingeniería y Doctor en Ciencias por parte la Universidad Michoacana de San Nicolás de Hidalgo (UMSNH), Morelia, México, en 2004 y 2010, respectivamente. Sus trabajos de investigación has sido desarrollados en el área de seguridad en estado dinámico y estacionario de sistemas eléctricos de potencia. Actualmente, el es Profesor Asociado al Instituto Tecnológico Superior de Irapuato (ITESI), en Irapuato, Guanajuato, México. .